Изобретение относится к области порошковой металлургии металлов и сплавов, а именно к производству лигатур на основе алюминия для легирования сплавов на основе алюминия с содержанием тугоплавких металлов, а также для получения точного содержания компонентов в отливках.

Одним из эффективных направлений создания антифрикционных алюминиевых литейных сплавов для монометаллических подшипников скольжения является их легирование тугоплавкими металлами (элементы переходных групп: молибден, вольфрам, хром, титан, медь, цирконий и др.) (Н.А. Белов, Е.И. Гершман, И.С. Гершман, И.Г. Горячева, Д.Л. Загорский, Е.Г. Котова, Ю.Ю. Маховская, A.M. Мезрин, А.Е. Миронов, Т.И. Муравьева, Б.Я. Сачек, О.О. Столярова, Е.В. Торская «Алюминиевые сплавы антифрикционного назначения» Монография. Под редакцией А.Е. Миронова, Н.А. Белова, О.О. Столяровой. Изд. Дом МИСиС, 2016. - 223 с.).

Процесс легирования предназначен для облегчения введения различных компонентов в расплав и обеспечения необходимого химического состава сплава. Но легирование алюминия тугоплавкими металлами осложняется низкой растворимостью легирующих элементов, их высокими температурами плавления и относительно низкой температурой кипения алюминия. По этой причине легирование алюминия более тугоплавкими металлами, например, такими как молибден, вольфрам и хром представляется проблематичным, и поэтому принято использовать литые лигатуры с содержанием химических соединений тугоплавких металлов. Лигатура - вспомогательный сплав из двух и более компонентов, предназначенный для введения тугоплавких элементов в расплав металлов и сплавов. Использование лигатур обусловлено тем, что процесс усвоения легирующего элемента из лигатуры более надежен и эффективен, чем при введении его в чистом виде. Кроме того, применение лигатур обеспечивает более равномерное распределение легирующего элемента в объеме расплава. Однако, подготовка литых лигатур алюминий-тугоплавкий металл характеризуется высокими температурой перегрева и испаряемостью, низкой растворимостью и неравномерностью распределения легирующих элементов, что оказывает существенное негативное влияние на структуру и свойства слитков и полученных из них изделий.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранная в качестве прототипа лигатура Al-ETM-LTM-TE для получения аморфных алюминиевых сплавов, содержащая следующие компоненты с атомным процентом: 85-94% Al, 0-8% ЕТМ, 0-8% LTM и 0-1% ТЕ, где ЕТМ представляет собой Ti, V, Cr, Zr, Nb, Mo, Hf, Та или W; LTM представляет собой Mn, Fe, Co, Ni, Cu или Zn; ТЕ относится к микроэлементам, таким как В, Si, Ga, Ge, As, Se, Sb, Te или подобное (патент CN 104532072, опубл. 22.04.2015 г.).

Недостатками известного решения, в том числе техническими проблемами, являются не возможность одновременного применения смеси двух или более тугоплавких металлов из группы ЕТМ, ограниченное содержание тугоплавкого металла из группы ЕТМ в лигатуре (мас. % примерно до: 13, 14, 14, 22, 23, 23, 36, 36, 37 для Ti, V, Cr, Zr, Nb, Mo, Hf, Та и W, соответсвенно), сложность в ее производстве, а также ограничение ее применения в алюминиевых антифрикционных сплавах из-за присутствия железа, уровень которого не может быть сведен до нуля, так как его введение происходит непроизвольно при изготовлении расплава. Кроме того, применение данной литой лигатуры не гарантирует однородность распределения легирующих компонентов в готовом слитке и стабильность составов выплавленных сплавов в разных плавках, что создает определенные технические проблемы при легировании алюминиевых сплавов.

Предложенное техническое решение ставит своей задачей устранение указанных технических проблем и позволяет получить технический результат - техническое расширение эксплуатационных возможностей лигатуры для использования в алюминиевых сплавах, в том числе и для антифрикционных алюминиевых сплавов за счет улучшения распределения и увеличения скорости растворения легирующих компонентов в расплаве, повышения стабильности составов выплавленных сплавов в разных плавках с целью получения более точного и гомогенного их содержания во всем объеме расплава и готового слитка путем применения смеси с большим содержанием хрома и молибдена в лигатуре, полного исключения или существенного снижения количества железа в лигатуре, и применения технологии искрового плазменного спекания для консолидации порошков компонентов лигатуры с добавлением меди.

Технический результат достигается спеченной лигатурой из порошковых материалов для легирования алюминиевых сплавов, включающей смесь хрома, меди и алюминия, при этом, смесь дополнительно с вышеуказанными компонентами содержит молибден в их следующем соотношении, мас. %: хром 20-25; молибден 20-25; медь 4,0-4,5; алюминий - остальное.

Изобретение охарактеризовано следующим образом.

Спеченная лигатура из порошковых материалов для легирования алюминиевых сплавов включает, мас. %:

Использование порошков хрома, молибдена, меди и алюминия в качестве исходных материалов позволяет изготавливать спеченную лигатуру с точным содержанием компонентов, а также исключить или снизить наличие значимого количества железа в ней. Поскольку для алюминиевых антифрикционных сплавов железо является вредной примесью, то его устранение из лигатуры позволяет расширить ее эксплуатационные возможности для использования в антифрикционных сплавах.

Консолидация порошкообразных компонентов лигатуры осуществляется с помощью технологии искрового плазменного спекания (Spark Plasma Sintering). Эта технология позволяет контролировать размер зерен при спекании, сохранить структуру исходных порошков, получить гомогенную микроструктуру лигатуры, применить низкие значения давления при спекании по сравнению с другими подобными методами, что значительно повышает пористость и площадь поверхности лигатуры. Таким образом, применение данной технологии спекания для консолидации исходных порошков дает возможность получать спеченную лигатуру с гомогенным распределением компонентов во всем ее объеме и с большей поверхностью контакта с расплавом, ускоряя растворение лигатуры в расплаве, что, в свою очередь, приводит к сокращению процесса выплавки сплава, повышению стабильности химических составов сплава в разных плавках и снижению затрат электроэнергии.

Добавление к основным компонентам (молибден, хром и алюминий) порошка меди в количестве 4,0-4,5 мас. % увеличивает механическую прочность спеченной лигатуры за счет улучшения адгезии между частицами меди, алюминия, хрома и молибдена при сохранении повышенной пористости. Кроме того, указанная масса меди будет дополнять необходимое количество этого элемента, который присутствует в составе большинства антифрикционных алюминиевых сплавов.

Совместное применение порошковых компонентов лигатуры и технологии искрового плазменного спекания позволяет изготавливать спеченную лигатуру, не имеющую ограничения по содержанию молибдена в алюминии, как это имеет место при получении литой лигатуры. Благодаря этому возможно изготавливать спеченную из порошковых материалов лигатуру, содержащую одновременно молибдена (20-25 мас. %) и хрома (20-25 мас. %) в алюминиевой матрице, что увеличивает эффективность использования лигатуры за счет уменьшения ее расхода для достижения требуемого содержания молибдена и хрома в расплаве. Кроме того, применение одной лигатуры Al-Mo-Cr-Cu позволяет заменить использование трех двойных литых лигатур Al-Cu, Al-Cr и Al-Мо.

Промышленную применимость предлагаемого изобретения подтверждают следующие примеры конкретного выполнения.

Как пример рассматривается изготовление двух спеченных порошковых лигатур и применение литой лигатуры, изготовленной по описанию прототипа, для отливки цилиндрических слитков диаметром 100 мм и высотой 500 мм из сплава Al-1Мо-1Cr. Для получения данных слитков требуется расплавить в открытой высокочастотной индукционной печи 12 кг сплава, содержащего 120 г Мо и 120 г Cr.

В качестве применяемых лигатур использовались: 1 - спеченная лигатура AlMo20Cr20Cu4; 2 - спеченная лигатура AlMo25Cr25Cu4,5; 3 - два прототипные литые лигатуры AlMo23Cul и AlCrHCul.

С целью выяснения стабильности легирования для каждого примера отливалось три слитка, отличающихся временем выдержки расплава после растворения лигатуры: две из них выдерживались по 10 минут, а третья - 22 минуты.

Пример 1

Для приготовления спеченной лигатуры AlMo20Cr20Cu4 использовали следующие порошковые материалы при следующем соотношении компонентов, мас. %: молибден 20, хром 20, медь 4,0 и алюминий - остальное.

Порошки компонентов перемешиваются в шаровой мельнице в изопропиловом спирте вместе с шариками из твердого сплава до их полной механической активации с последующей сушкой в вакуумном шкафу при температуре 90°С до получения порошкообразной массы - шихты. Далее полученная шихта просеивается через сито размером 100 мкм, затем 20 г полученной массы загружается в графитовую матрицу для искрового плазменного спекания с целью получения диска диаметром 40 мм и высотой ~4 мм. Процесс спекания проводится при температуре 400°С без выдержки и давлении 48 МПа.

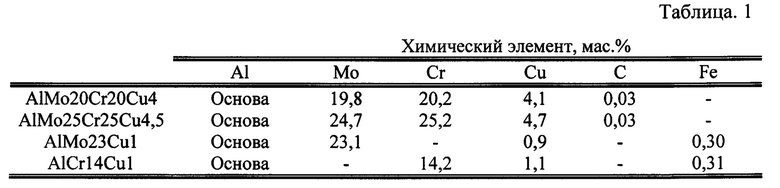

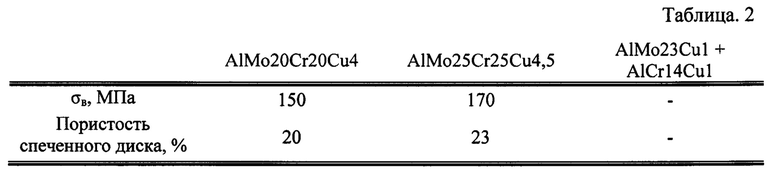

Результаты определения химического состава полученной спеченной лигатуры приведены в таблице 1, а показатели пористости и предела прочности спеченных дисков приводятся в таблице 2.

Затем полученные диски из спеченной лигатуры использовали при отливке цилиндрических слитков из сплава Al-11Мо-1Cr. Для отливки одного слитка потребуется 600 грамм спеченной лигатуры AlMo20Cr20Cu4 на 11,4 кг расплавленного алюминия.

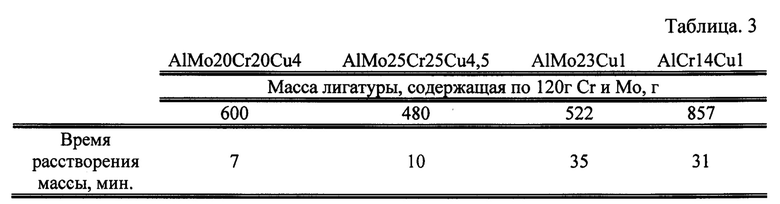

Испытания показали, что растворение необходимой массы лигатуры AlMo20Cr20Cu4 происходит через 7 минут после ее ввода в расплав, таблица 3. После этого расплав заливали в изложницу.

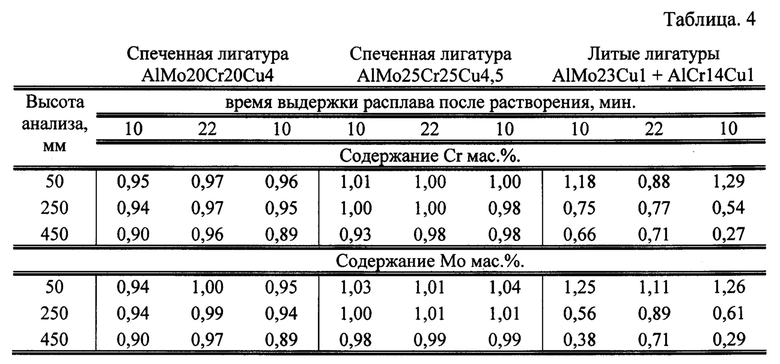

После затвердевания проводился химический анализ в трех местах слитка на расстоянии 50, 250 и 450 мм от его дна. Результаты по распределению молибдена и хрома в сечениях слитка приводятся в таблице 4. Распределение железа по слитку было относительно равномерным и находится в интервале 0,07-0,1 мас. %.

Пример 2

По аналогии с примером 1 была изготовлена шихта для приготовления спеченной лигатуры AlMo25Cr25Cu4,5. Для этого использовали следующие порошковые материалы при следующем соотношении компонентов, мас. %: молибден 25, хром 25, медь 4,5 и алюминий - остальное.

Далее полученная шихта просеивается через сито размером 100 мкм, затем 20 г полученной массы загружают в графитовую матрицу для искрового плазменного спекания для получения диска диаметром 40 мм и высотой ~4 мм. Процесс спекания проводится при температуре 400°С без выдержки и давлении 48 МПа.

Результаты определения химического состава полученной спеченной лигатуры приведены в таблице 1, а показатели пористости и предела прочности спеченных дисков приводятся в таблице 2.

Затем полученные диски из спеченной лигатуры использовали при отливке цилиндрических слитков из сплава Al-1Мо-1Cr. Для отливки одного слитка потребуется 480 грамм спеченной лигатуры AlMo25Cr25Cu4,5 на 11,52 кг расплавленного алюминия. Испытания показали, что растворение необходимой массы лигатуры AlMo45Cr45Cu4,5 происходит через 10 минут после ее ввода в расплав, таблица 3. После этого расплав заливали в изложницу.

После затвердевания проводился химический анализ в трех местах слитка на расстоянии 50, 250 и 450 мм от его дна. Результаты по распределению молибдена и хрома в сечениях слитка приводятся в таблице 4. Распределение железа по слитку было относительно равномерным и находится в интервале 0,07-0,1 мас. %.

Пример 3

Для сравнения полученных спеченных лигатур было необходимо изготовить отливки цилиндрических слитков из сплава Al-1Мо-1Cr с применением литой лигатуры. Для осуществления данного примера были использованы литые лигатуры AlMo23Cul и AlCrl4Cul, изготовленые по описанию прототипа. Для их производства использовали порошковые материалы при следующем соотношении компонентов, мас. %:

1) молибден 23, медь 1 и алюминий - остальное, что соответствует следующим атомным процентам: молибден 7,80%, медь 0,51% и алюминий 91,69%;

2) хром 14, медь 1 и алюминий - остальное, что соответствует следующим атомным процентам: хром 7,84%, медь 0,46% и алюминий 91,70%.

Результаты определения химического состава данной лигатуры приведены в таблице 1.

Для отливки одного слитка из сплава Al-1Мо-1Cr потребуется 522 г лигатуры AlMo23Cul и 857 г лигатуры AlCrl4Cul на 10,62 кг расплавленного алюминия. Испытания показали, что растворение необходимых масс лигатур AlMo23Cul и AlCrl4Cul происходит через 35 минут после ее ввода в расплав, таблица 3. После этого расплав заливали в изложницу.

После затвердевания проводился химический анализ в трех местах слитка на расстоянии 50, 250 и 450 мм от его дна. Результаты по распределению молибдена в сечениях слитка приводятся в таблице 4. Распределение железа по слитку было относительно равномерным, и находится в интервале 0,14-0,17 мас. %.

Полученные результаты исследования лигатур и слитков показали, что использование предлагаемого изобретения позволяет увеличить содержание молибдена в лигатуре до 40-50 мас. %, увеличить скорость растворения и улучшить распределение легирующих компонентов в расплаве, повысить стабильность составов выплавленных сплавов в разных плавках, получить более точное и гомогенное содержание легирующего компонента во всем объеме готового слитка, полностью исключить количество железа в лигатуре и, тем самым, существенно снизить количество железа в слитках до 0,07-0,1 мас. %.

Таким образом, заявленная совокупность существенных признаков, отраженная в независимом пункте формулы изобретения, обеспечивает достижение заявленного технического результата - техническое расширение эксплуатационных возможностей лигатуры для использования в алюминиевых сплавах, в том числе и для антифрикционных алюминиевых сплавов за счет улучшения распределения и увеличения скорости растворения легирующих компонентов в расплаве, повышения стабильности составов выплавленных сплавов в разных плавках с целью получения более точного и гомогенного их содержания во всем объеме расплава и готового слитка путем применения смеси с большим содержанием хрома и молибдена в лигатуре, полного исключения или существенного снижения количества железа в лигатуре, и применения технологии искрового плазменного спекания для консолидации порошков компонентов лигатуры с добавлением меди.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для производства лигатур на основе алюминия для легирования сплавов на основе алюминия с содержанием тугоплавких металлов, а также для получения точного содержания компонентов в отливках;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна», «изобретательный уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Спеченная лигатура из порошковых материалов для легирования алюминиевых сплавов | 2019 |

|

RU2725498C1 |

| Спеченная лигатура из порошковых материалов для легирования алюминиевых сплавов | 2019 |

|

RU2725496C1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА | 2010 |

|

RU2469816C2 |

| Способ получения электродов из сплавов на основе алюминида никеля | 2015 |

|

RU2607857C1 |

| ЛИГАТУРА ДЛЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2017 |

|

RU2657271C1 |

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451097C1 |

| ЛИГАТУРА | 1992 |

|

RU2026395C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТИРОВАННЫХ ФЕРРОСПЛАВОВ И ЛИГАТУР | 2006 |

|

RU2331691C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ | 2015 |

|

RU2618038C2 |

Изобретение относится к области металлургии металлов и сплавов, а именно к производству лигатур на основе алюминия для легирования сплавов на основе алюминия, содержащих тугоплавкие металлы. Спеченная лигатура из порошковых материалов для легирования алюминиевых сплавов содержит, мас. %: хром 20-25; молибден 20-25; медь 4,0-4,5; алюминий - остальное. Изобретение направлено на расширение эксплуатационных возможностей лигатуры, используемой при выплавке алюминиевых сплавов, за счет улучшения распределения и увеличения скорости растворения легирующих компонентов в расплаве, получения более точного и гомогенного их содержания во всем объеме расплава и готового слитка. 4 табл., 3 пр.

Спеченная лигатура из порошковых материалов для легирования алюминиевых сплавов, содержащая смесь хрома, меди и алюминия, отличающаяся тем, что смесь дополнительно содержит молибден при следующем соотношении компонентов, мас. %: хром 20-25; молибден 20-25; медь 4,0-4,5; алюминий - остальное.

| CN 104532072 A, 22.04.2015 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДЕНСОДЕРЖАЩИХ ЛИГАТУР | 1994 |

|

RU2082799C1 |

| СПОСОБ НАНЕСЕНИЯ ТОНКИХ ПОЛИМЕРНЫХ СЛОЕВ НА ПОВЕРХНОСТЬ ТВЕРДЫХ ТЕЛ | 2000 |

|

RU2190628C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ТУГОПЛАВКИЙ МЕТАЛЛ | 2003 |

|

RU2232827C1 |

| Сплав для легирования | 1977 |

|

SU642365A1 |

Авторы

Даты

2020-07-02—Публикация

2019-09-18—Подача