1

Изобретение относится к цветной металлургии, в частности к производству алюминиевых сплавов.

Известен сплав, содержащий, вес,%:

Кремний10-13

ЖелезоДо 0, 7

Алюминий Остальное l

Данный сплав не позволяет осуществлять одновременное легирование легких сплавов кремнием и азотом и повысить их сопротивление теплосменам и износостойкость .

Целью изобретения является повышение сопротивления термической усталости и износостойкости легируемых сплавов.

Цель достигается тем, что сплав для легирования дополнительно содержит азот при следующем соотношении компонентов, вес.%:

Кремний 8-15

Азот1-3,5

Алюминий Остальное

Сплав может содержать в виде примеси до 0,3 вес.% железа.

Содержание легирующих компонентов в сплаве выбирается, исходя из фактических данных о насыщении металла азотом при дуговом переплаве расходуемых

электродов с различным содержанием кремния, поскольку только применение дугового переплава в атмосфере, содержащей азот, обеспечивает получение предлагаемого сплава.

При минимальных содержаниях кремния, т.е. ниже 8%, усвоение азота из атмосферы при переплаве незначительно и достигает 1% лишь при содержании кремния, равном 8,0%. При уэеличении содержания кремния в Указант ных пределах наблюдается постепенное повышение содержания азота в металле до его максимального значения, составляющего 3,5%. Дальнейшее повышение содержания кремния в лигатуре не приводит к увеличению содержания азота,

Предпагаекшй сплав хрупкий, легко дробится на куски и. давится под прессом для приготовления шихтовых навесок. Температура плавления сплава на 50-ЮО С выше, чем у чушкового силумина (до ) .

Пример. Описываемый сплав получают путем дугового переплава расходуемых электродов в атмосфере, содержащей азот.

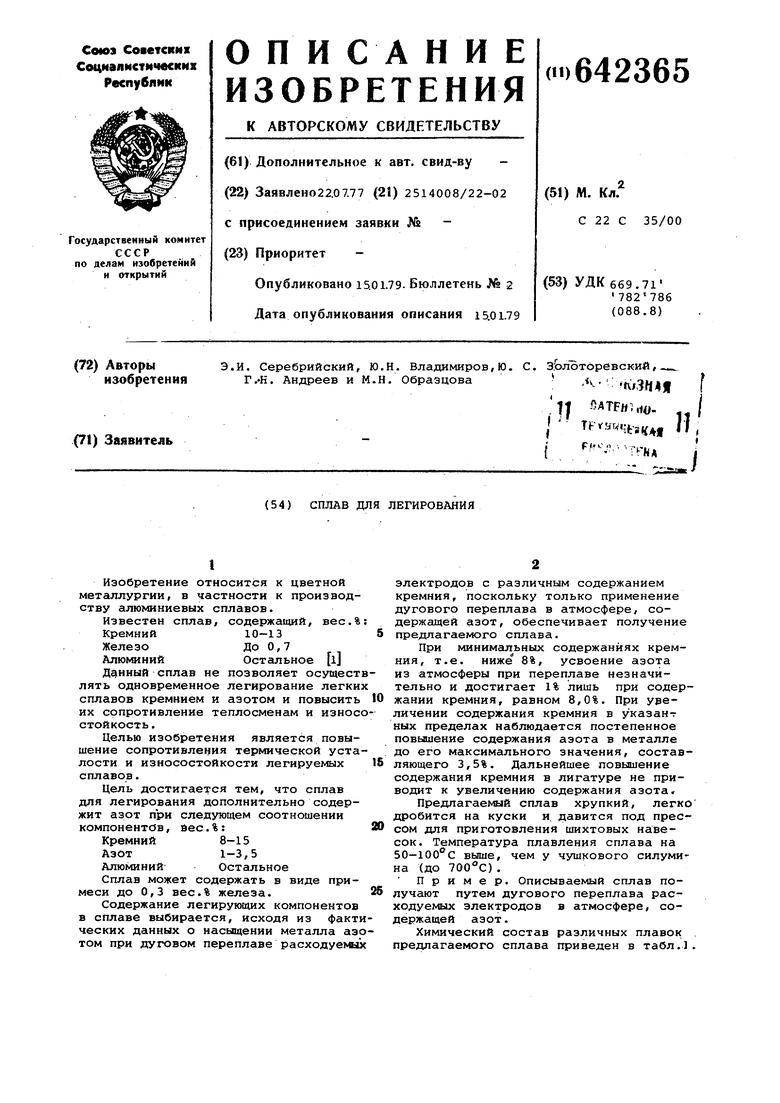

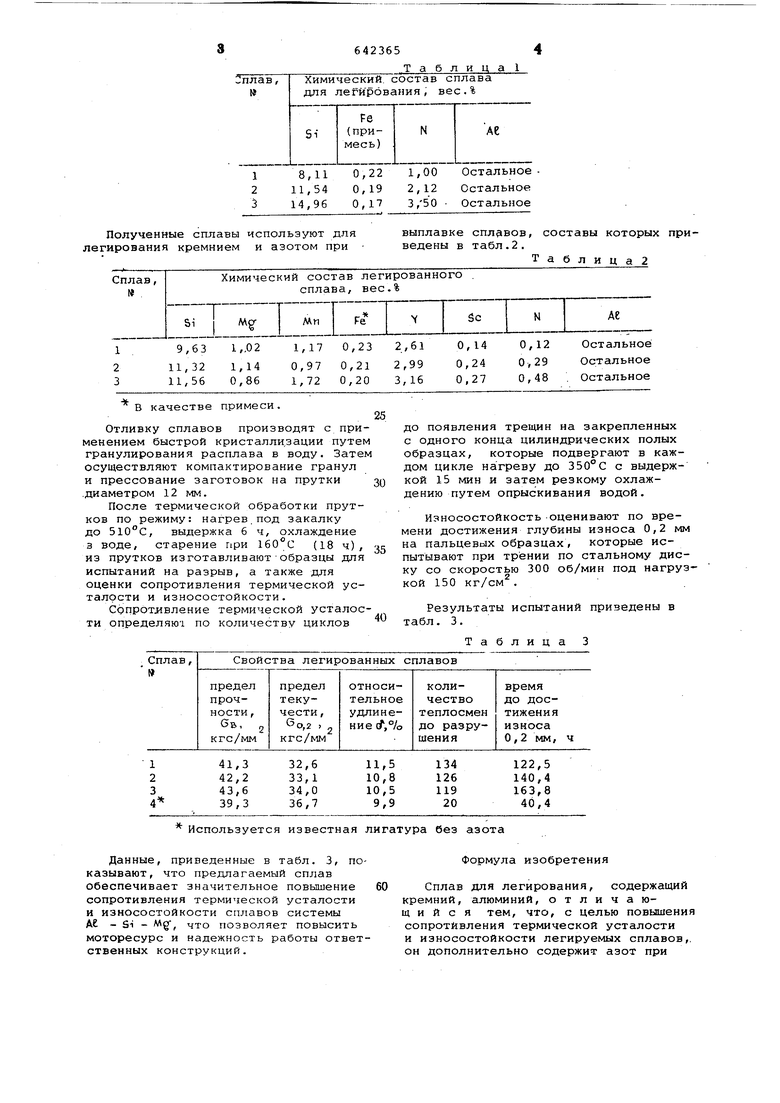

Химический состав различных плавок предлагаемого сплава приведен в табл.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСОБО ЧИСТЫЙ НИЗКОУГЛЕРОДИСТЫЙ ФЕРРОТИТАН | 2003 |

|

RU2247791C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425164C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2436858C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 2012 |

|

RU2497970C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2023 |

|

RU2812206C1 |

| Сплав для легирования стали | 1987 |

|

SU1507841A1 |

| Способ получения бор-алюминиевого сплава | 1989 |

|

SU1713963A1 |

| Способ получения электродов из сплавов на основе алюминида никеля | 2015 |

|

RU2607857C1 |

| Лигатура для легирования алюминиевых сплавов | 1982 |

|

SU1110813A1 |

| Способ изготовления лигатур в вакуумной дуговой печи с нерасходуемым электродом | 2020 |

|

RU2734220C1 |

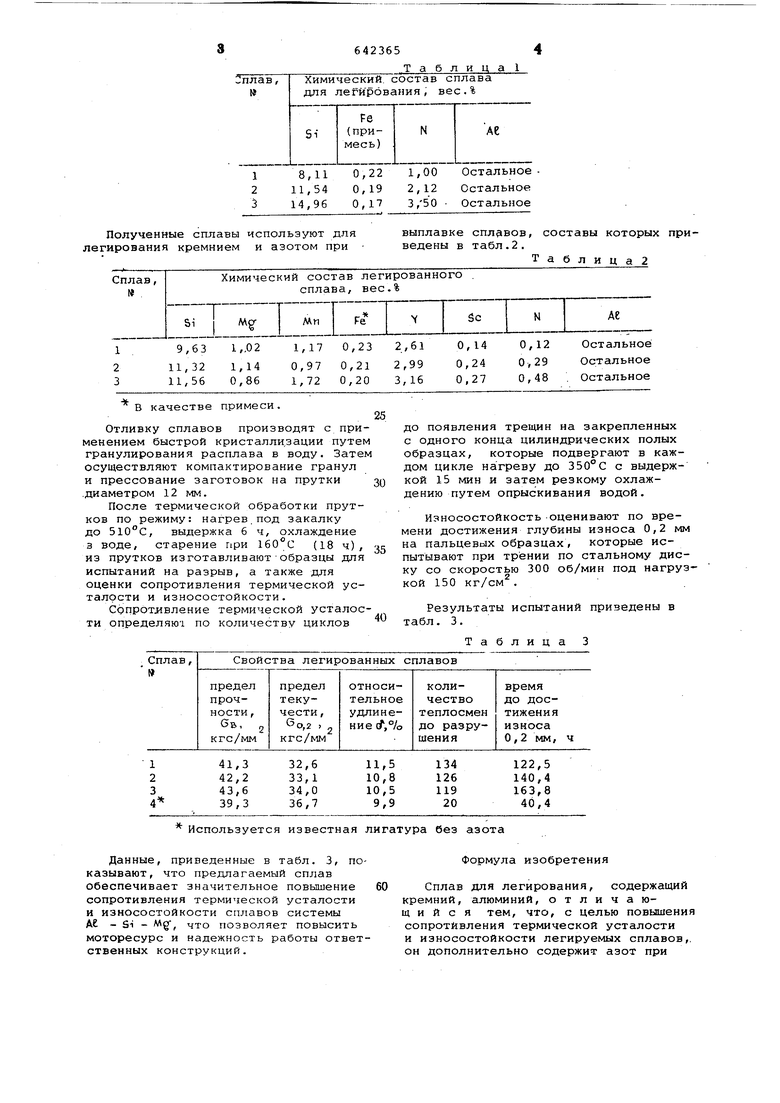

Полученные сплавы используют для легирования кремнием и азотом при В качестве примеси. Отливку сплавов производят с применением быстрой кристаллизации путем гранулирования расплава в воду. Затем осуществляют компактирование гранул и прессование заготовок на прутки .диаметром 12 мм. После термической обработки прутков по режиму: нагрев.под закалку до 510°С, выдержка 6 ч, охлаждение старение гфи (18 ч). 3 воде из прутков изготавливаютобразцы для испытаний на разрыв, а также для оценки сопротивления термической усталости и износостойкости. Сопротивление термической усталос ти определяю по количеству циклов

Используется известная лигатура без азота

Данные, приведенные в табл. 3, показывают, что предлагаемый сплав обеспечивает значительное повышение сопротивления термической усталости и износостойкости cnjiaBOB системы Д s-i AAg, что позволяет повысить моторесурс и надежность работы ответственных конструкций.

выплавке сплэвов, составы которых приведены в табл.2.

Таблица2

Т а

лица

Формула изобретения

Сплав для легирования, содержащий кремний, алюминий, отличающийся тем, что, с целью повышения сопротивления термической усталости и износостойкости легируемых сплавов,, он дополнительно содержит азот при до появления трещин на закрепленных с одного конца цилиндрических полых образцах, которые подвергают в каждом цикле нагреву до 350°С с выдержкой 15 мин и затем резкому охлаждению путем опрыскивания водой. Износостойкость оценивают по времени достижения глубины износа 0,2 мм на пальцевых образцах, которые испытывают при трений по стальному диску со скоростью 300 об/мин под нагрузкой 150 кг/см . Результаты испытаний приведены в табл. 3.

f 642365 6

следующем соотношении компонентов,Источники информации, принятые

вес.%:во внимание.при экспертизе

Кремний 8-15руемые, спеченные и литейные алюминиеАэот 1-3,5вые сплавы . Изд. Металлургия, 1.972

Алюминий Остальное с. 343.

1, Сборник Промышленные деформи

Авторы

Даты

1979-01-15—Публикация

1977-07-22—Подача