Предлагаемое изобретение относится к области методов добычи тяжелого углеводородного сырья, таких как высоковязкие нефти и природные битумы с использованием закачки в пласт водяного пара. Интенсификация добычи нефти обеспечивается закачкой композиции реагентов, состоящей из нефтерастворимого катализатора, водород-донорного растворителя и спирто-щелочного раствора.

Далее в тексте заявителем приведены термины, которые необходимы для облегчения однозначного понимания сущности заявленных материалов и исключения противоречий и/или спорных трактовок при выполнении экспертизы по существу.

Смоло-асфальтеновые вещества (далее - CAB) - это высокомолекулярные соединения нефти, которые содержат гетероциклические соединения (органические соединения, содержащие циклы, в состав которых наряду с углеродом входят и атомы других элементов, такие как S, N и О) [Смольянинова, Н.М., и др. "Исследование смолисто-асфальтеновых веществ нижневартовских нефтей." Известия Томского политехнического университета. Инжиниринг георесурсов 300 (1977)].

Конверсия - это деструкция смоло-асфальтеновых веществ и превращение их в легкие компоненты [Arcelus-Arrillaga, Р., «Применение воды в гидротермальных условиях для облагораживания тяжелых нефтей: обзор». Energy & Fuels 31,5 (2017): 4571-4587].

Водород-донорные растворители - это ряд растворителей, которые, кроме их способности снижения вязкости растворенного вещества, могут отдавать водород при их дегидрировании при высоких температурах [Шарыпов, В.И. и др. "Гидрогенизация бурого угля в присутствии высокодисперсных железосодержащих катализаторов" (1986)].

Акватермолиз - это процесс высокотемпературной конверсии нефти при воздействии водяного пара [Хайн, Дж. Б. "Акватермолиз: краткий обзор работ по химической реакции между водой (паром) и тяжелыми нефтяными песками при паротепловом воздействии". Канада: 1986. Web.]

На дату представления настоящей заявки существует актуальная проблема рентабельного освоения месторождений тяжелых нефтей. На дату подачи заявки в мире существует проблема, связанная с тем, что известные способы добычи тяжелых нефтей с использованием закачки пара достигли некоторого предела и дальнейшие перспективы связаны с использованием различных реагентов, обеспечивающих химическую конверсию тяжелой нефти.

При паротепловом воздействии существуют ограничения по охвату пласта вследствие значительных фильтрационных ограничений, обусловленных высокой молекулярной массой CAB. Доказано, что при паротепловом воздействии незначительная доля CAB подвергается химической конверсии [Kayukova G.P., Gubaidullin А.Т., Petrov S.M., Romanov G.V., Petrukhina N.N., Vakhin A.V. Changes of Asphaltenes' Structural Phase Characteristics in the Process of Conversion of Heavy Oil in the Hydrothermal Catalytic System // Energy and Fuels. - 2016. - V. 30(2). - P. 773-783.]. При этом следует обратить внимание на то, что указанные технологии добычи тяжелых нефтей обеспечивают некоторое снижение вязкости на этапе добычи нефти, которое является обратимым. При остывании добытой нефти до температуры окружающей среды вязкость возрастает в десятки и сотни раз, т.е. от минимальной 10 сП при 250°С в пласте, до 300 сП при 50°С, например, в устье добывающей скважины и до, например, 3000 сП при 20°С (при такой вязкости это густой сиропообразный флюид) при транспортировке по трубопроводам к месту хранения или переработки. Минимально допустимое значение вязкости нефти, при которой возможно извлекать ее без применения специальных составов и способов, пригодных к перекачке, находится в диапазоне до 200-300 сП [Спейт, Джеймс Дж. Химия и технология нефти. CRC press, 2014. с. 75-76].

Кроме того, термическое воздействие на пласт способствует образованию свободных радикальных цепей, которые практически сразу подвергаются процессу сшивания (рекомбинации или полимеризации свободных радикалов), что, в конечном счете, приводит к изменениям состава нефти и является причиной повышения вязкости при последующем снижении температуры, что затрудняет ее транспортировку и переработку.

Указанная проблема обратимого повышения вязкости тяжелых нефтей в результате извлечения ее на поверхность после термического воздействия на пласт может быть разрешена, по мнению заявителя, посредством совместного использования катализаторов, водород-донорных растворителей и спирто-щелочного состава, при этом в случае использования спирто-щелочного состава совместно с катализатором указанный процесс протекает наиболее интенсивно в силу синергетического эффекта катализатора и щелочи. Указанный процесс основан на принципах каталитического акватермолиза, более детально описанном в изобретении авторов заявленного технического решения - патент RU 2655391, при этом данный процесс более детально изложен далее.

Кроме того, использование катализатора благоприятствует протеканию реакций с переносом водорода от водород-донорных растворителей, обладающих донорно-водородными свойствами, к свободным радикалам, тем самым обеспечивается их насыщение и предотвращается рекомбинация [Гулд, Кеннет А. и Ирвин А. Вихе., «Гулд, Кеннет А. и Ирвин А. Вихе. «Природные доноры водорода в нефтяных остатках». Energy & fuels 21.3 (2007): 1199-1204].

Способность алифато-ароматических соединений как доноров водорода отдавать водород используется для стабилизации свободных радикалов. Акватермолиз в присутствии водород-донорных растворителей и катализатора гидрирования может обеспечивать большую степень снижения вязкости и содержание смоло-асфальтеновых веществ (CAB), вследствие насыщения свободных радикалов и предотвращения их рекомбинации. Последний факт подтверждается снижением константы скорости термического крекинга и конверсии тяжелого нефтяного сырья в присутствии алифато-ароматических доноров водорода.

Преимуществами наноразмерных катализаторов являются их весьма малые размеры, колеблющиеся в диапазоне примерно от 65 до 100 нм, которые (катализаторы) обеспечивает возможность их проникновения глубоко в объем продуктивного пласта в узкие поры и каналы пласта, что логически способствует интенсификации процессов деструкции высокомолекулярных компонентов тяжелых нефтей. Кроме того, указанные природные свойства катализаторов, наряду с их размерами, способствуют химическому процессу выделения водорода, который, в силу наличия в нем неспаренного электрона, участвует в процессе гидрирования радикальных цепей молекул тяжелых компонентов тяжелых нефтей, разрушенных в результате термического воздействия, что, в свою очередь, препятствует протеканию нежелательного процесса сшивки (т.е. заявленное техническое решение направлено на минимизацию сшивания (рекомбинации или полимеризации) свободных радикальных цепей, что, как следствие, минимизирует процесс полимеризации и, как следствие, ведет к снижению уплотнения входящих в состав нефти соединений).

При контакте щелочи с тяжелой нефтью происходит взаимодействие щелочи и органических кислот в составе нефти (в основном это нафтеновые кислоты, содержание которых варьируется от 01 до 2,5%), в результате чего образуются поверхностно-активные вещества, снижающие межфазное натяжение на границе раздела фаз «нефть -водная фаза» и увеличивающие смачиваемость породы водой.

Вследствие совокупного действия описанных выше процессов обеспечивается необратимое снижение вязкости тяжелых нефтей, что, как следствие, приводит не только к облегчению добычи тяжелых нефтей, но и, вследствие указанного, к облегчению дальнейшей транспортировки, а также облегчению процессов последующей переработки тяжелого углеводородного сырья в промышленных условиях.

В качестве комплексного состава для интенсификации добычи тяжелого углеводородного сырья в заявленном техническом решении заявителем предложено при паротепловом воздействии совместное использование наноразмерного катализатора, водород-донорного растворителя и спирто-щелочного состава. В качестве наноразмерного катализатора заявителем были выбраны оксиды металлов переменной валентности МехОу (где Me: Cr, Mn, Fe, Со, Ni, Cu, Zn, Mo) с размером частиц, удовлетворяющих нанометровому диапазону в 40-120 нм. В качестве водород-донорного растворителя был выбран многокомпонентный растворитель нефрас марки С4-155/205 (далее по тексту - нефрас С4). В качестве спирто-щелочного состава был выбран раствор гидроксида натрия в этиловом спирте концентрацией от 0,1 до 20 мас. %.

Из исследованного заявителем уровня техники выявлен аналог Чен Г., Ян У., Бай Я., Жао В., Гу К., Джанг Д., Жеже А. Акватермолиз тяжелой нефти при низкой температуре в присутствии этанола с использованием простого комплекса Со(II) в качестве катализатора. Нефтехимия. 2017, Т. 57, №3, с. 278-283. Сущностью известного технического решения в отношении состава является то, что в качестве агента для повышения нефтеотдачи используют этанол и катализатор на основе простого комплекса кобальта.

Недостатками известного технического решения являются:

- низкая степень конверсии CAB вследствие отсутствия источника гидроксид-ионов;

- высокая стоимость катализатора на основе кобальта.

Из исследованного заявителем уровня техники выявлено изобретение по патенту № US 4469177 «Способ извлечения вязкой нефти с повышенным содержанием асфальтеновых компонентов». Сущностью известного технического решения является способ, включающий закачку в пласт ароматического растворителя, содержащего 45-60% фенолов, карбоновых кислот и их ангидридов последовательно с закачкой пара, с одновременным отбором продукции при продолжающейся закачке пара.

Недостатком известного технического решения является то, растворитель, содержащий в своем составе фенол, не соответствует требованиям экологической безопасности по сравнению с заявленным техническим решением. Растворитель нефрас С4 является продуктом прямой дистилляции нефти, что соответствует требованиям экологической безопасности при закачке в продуктивный пласт.

Из исследованного заявителем уровня техники выявлено изобретение по патенту RU 2387818 «Способ разработки залежей тяжелых и сверхвысоковязких нефтей». Сущностью известного технического решения является способ разработки залежей тяжелых нефтей, включающий закачку пара в пласт, прогрев пласта с созданием паровой камеры, совместную закачку пара и углеводородного растворителя и отбор продукции, отличающийся тем, что в качестве углеводородного растворителя применяют смесь углеводородов предельного алифатического и ароматического рядов, основным компонентом которой является бензол, а совместную закачку пара и углеводородного растворителя осуществляют после достижения температуры в паровой камере не менее температуры фазового перехода смеси пара и углеводородного растворителя с поддержкой температуры в паровой камере не ниже температуры фазового перехода смеси пар - углеводородный растворитель.

Процесс дополнительно включает циклическое чередование совместной закачки пара и углеводородного растворителя.

Недостатками известного технического решения является низкая эффективность облагораживания и степень конверсии по сравнению с заявленным техническим решением, так как процесс проводят в отсутствии катализатора, а снижение вязкости в этом случае происходит преимущественно за счет разбавления нефти растворителем.

Наиболее близким к заявленному техническому решению, совпадающему с заявленным техническим решением наибольшим количеством признаков и назначением, выбранным заявителем в качестве прототипа, является изобретение авторов заявленного технического решения - патент RU 2655391 «Способ получения наноразмерного катализатора на основе смешанного оксида железа для интенсификации добычи тяжелого углеводородного сырья и катализатор, полученный этим способом». Сущностью известного технического решения по отношению к составу является катализатор на основе смешанного оксида железа Fе3O4 для интенсификации добычи тяжелого углеводородного сырья, представляющий собой золь магнетита с химической формулой Fe3O4 с размерами частиц, находящимися в диапазоне от 50 до 165 нм и их объемной концентрацией на уровне не менее 90% от объема полученного целевого продукта.

Недостатком прототипа является низкая степень конверсии смоло-асфальтеновых веществ (CAB) при его (катализатора) использовании из-за отсутствия источников донора водорода и источника гидроксид ионов, создающих благоприятную среду для ряда химических реакций обеспечивающих снижение содержания CAB [Clark P.D., Hyne J.В., Tyrer J.D. Some Chemistry of Organosulphur Corn-pound Types Occurring in Heavy Oil Sands. 2. Influence of pH on the High Tem-perature Hydrolysis of Tetrahydrothiophene and Thiophene // Fuel. - 1984. - V. 63. - P. 125-128].

Так, при 250°C в заявленном техническом решении CAB снижается на 20% (35,3-28,4%), в то время как у прототипа CAB снижается при 250°С только на 11% (33,2-29,7%).

То же самое относится к изменениям вязкости: в заявленном техническом решении значения вязкости при 250°С снижаются до 110%, в то время как у прототипа снижение вязкости достигается до 60%.

Таким образом в заявленном техническом решении снижение вязкости достигается по сравнению с прототипом более чем в 2 раза и CAB соответственно до значения более чем на 20%, что, по мнению заявителя, является весьма эффективным техническим результатом.

Задачей и техническим результатом заявленного технического решения является устранение недостатков прототипа, а именно - повышение эффективности облагораживания и конверсии тяжелых нефтей за счет совместного применения наноразмерного катализатора, водород-донорного растворителя и спирто-щелочного состава при паротепловом воздействии.

При этом следует обратить внимание на то, что основными показателями повышения эффективности облагораживания и конверсии нефти является снижение содержания смоло-асфальтеновых веществ (CAB) в нефти и ее вязкости.

Сущностью заявленного технического решения является композиция реагентов для химической конверсии тяжелой нефти при закачке пара и интенсификации нефтеотдачи, включающая наноразмерный катализатор на основе смешанного оксида переходных металлов, где металлы выбраны из группы: Cr, Mn, Fe, Со, Ni, Cu, Zn, Mo, водород-донорный растворитель нефрас С4-155/205, и спирто-щелочной состав, который представляет собой раствор гидроксида натрия в этиловом спирте с концентрацией от 0,1 до 20 мас. %, где композиция реагентов содержится в соотношении: наноразмерный катализатор на основе смешанного оксида переходных металлов: нефрас С4 - 155/205: спирто-щелочной состав = 1-30 мас. %: 98-50 мас. %: 1-20 мас. %.

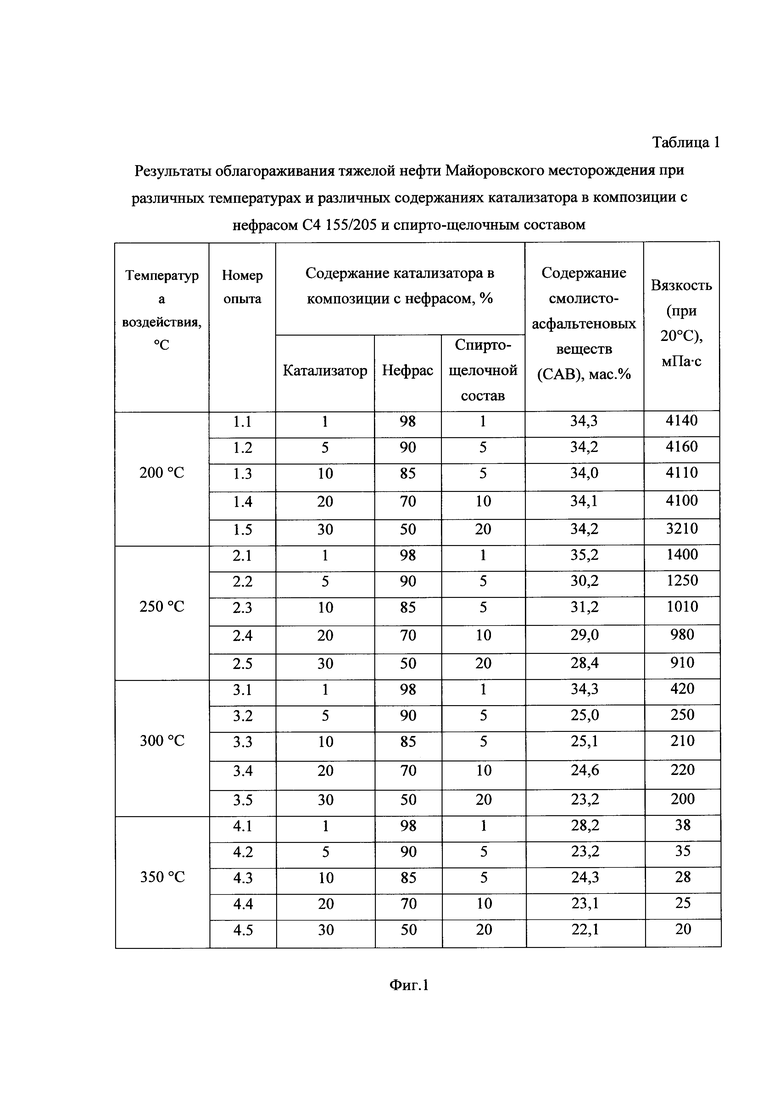

Заявленное техническое решение иллюстрируется Фиг. 1.

На Фиг. 1 представлена Таблица 1 с результатами облагораживания образцов тяжелой нефти Майоровского месторождения самарской области при различных температурах и различных содержаниях катализатора в композиции с растворителем нефрас С4 155/205 и спирто-щелочным составом.

Поставленные задачи и заявленный технический результат достигаются созданием композиции, включающей наноразмерный катализатор МехОу (где Me: Cr, Mn, Fe, Co, Ni, Cu, Zn, Mo), водород-донорный растворитель и спирто-щелочной состав в различных соотношениях.

Концентрация катализатора в интервале от 1 до 30% является оптимальной, поскольку заявителем экспериментально установлено, что концентрации катализатора менее 1% недостаточно для деструкции CAB и снижения ее вязкости, концентрации от 1% и более достаточно для деструкции CAB и снижения вязкости, а более 30% катализатора вводить нецелесообразно, так как комплексный состав будет обладать густой консистенцией, которая затруднит процесс закачки состава в пласт при промышленном использовании;

- температура 200-350°С является оптимальной, так как заявителем экспериментально установлено, что ниже 150°С процесс конверсии не протекает, а при температуре 400°С и выше процесс сложно реализуем технически в условиях пласта.

Заявленное техническое решение в эксперименте осуществляется по следующим этапам:

Этап 1. Получение композиции, состоящей из наноразмерного катализатора МехОу (где Me: Cr, Mn, Fe, Co, Ni, Cu, Zn, Mo), водород-донорного растворителя, представляющего (растворитель) смесь углеводородов предельного алифатического и ароматического рядов (нефрас С4-155/205) и спирто-щелочной состав, представляющий собой раствор гидроксида натрия в этиловом спирте (см. более подробно - Пример 1).

Этап 2. Использование полученной на Этапе 1 композиции по назначению - для повышения эффективности облагораживания и степени конверсии тяжелой нефти при паротепловом воздействии (см. более подробно - Пример 1).

Эффективность при использовании по назначению заявленного технического решения была апробирована на образцах нефти Майоровского месторождения, разрабатываемого с применением паротепловой обработки продуктивного пласта, содержащего флюид в виде водо-нефтяной эмульсии (далее по тексту - облагораживаемой нефти).

Для экспериментов использовали реактор высокого давления производства фирмы Parr instrument (г. Молин, Иллинойс, США).

Заявленный состав композиции для подземного облагораживания тяжелой нефти при закачке пара используют следующим образом:

1. В реактор высокого давления Parr Instrument загружают исследуемую нефть при комнатной температуре, например, 20-25°С.

2. Затем в полученную систему нефть + катализатор + растворитель + спирто-щелочной состав добавляют воду, нагревают до заданной температуры в интервале от 200 до 350°С (например, 200, 250, 300, 350°С), при этом часть воды переходит в паровую фазу.

Следует пояснить, что при достижении заданной температуры от 200 до 350°С в ходе процесса образования пара в реакторе повышается давление от 0,8 до 25,0 МПа, что необходимо для моделирования условий процесса паротеплового воздействия в пласте.

Продолжительность процесса в реакторе составляет 24 часа.

Затем отключают реактор, охлаждают его при комнатной температуре, стравливают давление.

Полученную водо-нефтяную эмульсию центрифугируют с целью отделения нефти от воды.

Полученную облагороженную нефть отправляют на определение:

- содержания смолисто-асфальтеновых веществ (CAB);

- вязкости.

Указанные параметры (содержание CAB и вязкость) характеризуют достижение заявленного технического результата - повышение эффективности облагораживания и степени конверсии нефти.

Ниже заявителем приведен пример осуществления заявленного технического решения с предоставлением примера конкретной реализации.

Пример 1.

Приготовление композиции для подземного облагораживания тяжелой нефти при закачке пара.

Берут наноразмерный катализатор на основе смешанного оксида железа Fe3O4 в виде порошка и смешивают его с нефрасом С4-155/205 и спирто-щелочным составом для получения суспензии.

При этом, компоненты заявленной композиции (катализатор Fе3O4, нефрас С4-155/205 и спирто-щелочной состав) подвергают интенсивному перемешиванию при комнатной температуре, например в диапазоне 20-25°С, в условиях непрерывного кавитационного воздействия при ультразвуковой обработке с помощью ультразвуковой процессора производства фирмы Hielscher (г. Тельтов, Германия) в течение до 30 мин в зависимости от объема комплексного состава и мощности ультразвукового воздействия.

Необходимость использования ультразвукового диспергатора в заявленном техническом решении продиктована тем, что в случае отсутствия кавитационного воздействия указанные суспензии (катализатор Fe3O4, нефрас С4-155/205 и спирто-щелочной состав) подвергаются обычной агрегации с размерами агрегатов в диапазоне от 150 до 450 и более нм, что не приемлемо для реализации заявленного технического решения, т.к. без ультразвукового воздействия исключается возможность целенаправленного синтеза исключительно высокодисперсной фазы частиц катализатора в оптимальном диапазоне размеров частиц (от 60 и до 155 нм).

В результате указанных действий получают состав заявленной композиции:

катализатор Fe3O4 + нефрас С4-155/205 + спирто-щелочной состав, причем для остальных примеров реализации соотношение компонентов заявленного состава композиции меняют, используя пограничные значения концентрации компонентов композиции (см. Таблицу 1 на Фиг. 1):

Опыты 1.1, 2.1,3.1, 4.1:

катализатор Ni3O4 : нефрас С4-155/205 : спирто-щелочной состав = 1% : 98% : 1%

Опыты 1.2, 2.2, 3.2, 4.2:

катализатор Fe3O4 : нефрас С4-155/205 : спирто-щелочной состав = 5% : 90% : 5%

Опыты 1.3, 2.3, 3.3, 4.3:

катализатор Сo3О4 : нефрас С4-15 5/205 : спирто-щелочной состав = 10% : 85% : 5%

Опыты 1.4, 2.4, 3.4, 4.4:

катализатор Fе3O4 : нефрас С4-155/205 : спирто-щелочной состав = 20% : 70% : 10%

Опыты 1.5, 2.5, 3.5, 4.5 : катализатор Fе3O4: нефрас С4-155/205 : спирто-щелочной состав = 30% : 50% : 20%

При этом заявитель поясняет, что чем ниже значения CAB и вязкости, тем выше эффективность облагораживания и степень конверсии нефти.

Из результатов анализа данных, приведенных в Таблице 1 на Фиг. 1, можно сделать логическое умозаключение, о том, что совместное применение катализатора, растворителя и спирто-щелочного состава при концентрации катализатора МехОу в композиции реагентов в интервале от 1 до 30% способствует снижению содержания смолисто-асфальтеновых веществ (CAB) и вязкости нефти при 200, 250, 300 и 350°С, что, в свою очередь, приводит к повышению эффективности облагораживания и конверсии тяжелой нефти.

Таким образом, из изложенного выше можно сделать общий логический вывод, что заявителем достигнуты поставленные задачи и заявленный технический результат, а именно - достигнуто повышение эффективности облагораживания и конверсии тяжелой нефти за счет заявленного состава композиции, состоящей из наноразмерного катализатора МехОу (где Me: Cr, Mn, Fe, Со, Ni, Cu, Zn, Mo) в интервале концентраций от 1 до 30%, водород-донорного растворителя нефрас С4-155/205 в интервале концентраций от 50 до 98% и спирто-щелочного состава в интервале концентраций от 1 до 20%, а именно - снижено содержание высокомолекулярных соединений - смолисто-асфальтеновых веществ (CAB) при 200, 250, 300 и 350°С и снижена вязкость.

Заявленное техническое решение соответствует критерию «новизна», предъявляемому к изобретениям, так как из исследованного уровня техники не выявлены технические решения, обладающие заявленной совокупностью признаков, приведенных в независимом пункте формулы, обеспечивающих достижение заявленных результатов.

Заявленное техническое решение соответствует критерию «изобретательский уровень», предъявляемому к изобретениям, так как заявителем получен, по мнению заявителя, принципиально новая композиция с неизвестными до даты представления заявки концентрациями составляющих компонентов, что обеспечивает значительное превосходство заявленного технического решения над возможностями известных композиций на дату представления заявленного технического решения.

Заявленное техническое решение с использованием известных технических средств и технологий можно реализовать в промышленном масштабе нефтепромысловой отрасли при добыче тяжелых нефтей, когда процесс облагораживания происходит в поровом пространстве породы-коллектора посредством использования катализатора, растворителя и спирто-щелочного состава, получаемых из недорогих общедоступных сырьевых материалов с использованием стандартных технических устройств и оборудования. Кроме того, применение заявленного технического решения приводит к существенному снижению расходов при транспортировке добытого сырья с применением заявляемой композиции реагентов нефти по трубопроводам. Это соответствует критерию «промышленная применимость», предъявляемому к изобретениям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОДЗЕМНОГО ОБЛАГОРАЖИВАНИЯ ТЯЖЕЛОЙ НЕФТИ ПРИ ЗАКАЧКЕ ПАРА | 2023 |

|

RU2812659C1 |

| Способ разработки залежей высоковязкой нефти и природного битума | 2021 |

|

RU2780172C1 |

| Композиция для подземного облагораживания тяжелой нефти и интенсификации нефтеотдачи при закачке пара | 2019 |

|

RU2695353C1 |

| Композиция реагентов для химической конверсии битуминозной нефти при закачке пара | 2022 |

|

RU2800376C1 |

| Способ разработки залежи высоковязкой нефти и природного битума | 2021 |

|

RU2773594C1 |

| Каталитическая композиция на основе никеля для интенсификации внутрипластовой гидротермальной конверсии высоковязкой нефти в условиях до- и субкритических воздействий и способ ее использования | 2022 |

|

RU2802007C1 |

| Состав для интенсификации добычи тяжёлых и вязких нефтей, способ его получения и способ его использования | 2021 |

|

RU2765453C1 |

| Композиция для интенсификации добычи трудноизвлекаемых запасов углеводородов и способ ее получения | 2022 |

|

RU2794400C1 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖИ СВЕРХВЯЗКОЙ НЕФТИ ПАРОЦИКЛИЧЕСКИМ ВОЗДЕЙСТВИЕМ | 2024 |

|

RU2839154C1 |

| Реагент для повышения извлечения трудноизвлекаемой нефти, способ его получения и способ его использования | 2023 |

|

RU2818868C1 |

Предложена композиция реагентов для химической конверсии тяжелой нефти при закачке пара и интенсификации нефтеотдачи, включающая наноразмерный катализатор на основе смешанного оксида переходных металлов, где металлы выбраны из группы: Сг, Mn, Fe, Со, Ni, Cu, Zn, Mo, водород-донорный растворитель нефрас С4-155/205, и спирто-щелочной состав, который представляет собой раствор гидроксида натрия в этиловом спирте с концентрацией от 0,1 до 20 мас. %, где композиция реагентов содержится в соотношении: наноразмерный катализатор на основе смешанного оксида переходных металлов : нефрас С4 - 155/205: спирто-щелочной состав = 1-30 мас. % : 98-50 мас. % : 1-20 мас. %. Технический результат - повышение эффективности облагораживания и конверсии тяжелых нефтей за счет совместного применения наноразмерного катализатора, водород-донорного растворителя и спирто-щелочного состава при паротепловом воздействии. 1 табл., 1 пр.

Композиция реагентов для химической конверсии тяжелой нефти при закачке пара и интенсификации нефтеотдачи, включающая наноразмерный катализатор на основе смешанного оксида переходных металлов, где металлы выбраны из группы: Сг, Mn, Fe, Со, Ni, Cu, Zn, Mo, водород-донорный растворитель нефрас С4-155/205, и спирто-щелочной состав, который представляет собой раствор гидроксида натрия в этиловом спирте с концентрацией от 0,1 до 20 мас. %, где композиция реагентов содержится в соотношении: наноразмерный катализатор на основе смешанного оксида переходных металлов : нефрас С4 - 155/205: спирто-щелочной состав = 1-30 мас. % : 98-50 мас. % : 1-20 мас. %.

| US 8435400 B2, 07.05.2013 | |||

| Способ получения наноразмерного катализатора на основе смешанного оксида железа для интенсификации добычи тяжелого углеводородного сырья и катализатор, полученный этим способом | 2018 |

|

RU2655391C1 |

| RU 2011113332 A, 20.10.2012. | |||

Авторы

Даты

2020-07-03—Публикация

2019-07-11—Подача