Изобретение относится к области интенсификации нефтедобычи, более точно – к группе изобретений в области подземного облагораживания высоковязкой нефти и интенсификации нефтеотдачи за счёт использования каталитической композиции совместно с паротепловым воздействием на пласт условиях до- и субкритических состояний воды, таким образом обеспечив значительное снижение топливно-энергетических затрат при использовании по назначению.

Далее в тексте заявителем приведены термины, необходимые для облегчения однозначного понимания сущности заявленных материалов и исключения противоречий и/или спорных трактовок при выполнении экспертизы по существу.

Тяжелая высоковязкая нефть - нефть с высокой вязкостью и плотностью (более 885 кг/м при 20°C) с повышенным содержанием смолисто-асфальтеновых веществ, преобладанием в её составе циклических углеводородов и низким содержанием легкокипящих фракций, которая вследствие своих физических свойств не может быть извлечена на поверхность традиционными способами [Рачевский Б.С. "Высоковязкая тяжелая нефть - альтернатива традиционной нефти." Транспорт на альтернативном топливе 6,48 (2015): 40-45].

Смолисто-асфальтеновые вещества (далее – САВ) – соединения, молекулы которых построены из полициклических ароматических или нафтено-ароматических ядер, включающих гетероатомы (O, N, S) и боковые заместители [Ганеева Ю.М., и др. "Асфальтеновые наноагрегаты: структура, фазовые превращения, влияние на свойства нефтяных систем". Успехи химии 80,10 (2011): 1034-1050].

Гидротермальная конверсия тяжелой нефти – один из методов моделирования процессов генерации углеводородов и их последующего преобразования в осадочной толще в среде водяного пара при использовании тепловых методов увеличения нефтеотдачи [Сюняев, З. И., и др. "Нефтяные дисперсные системы". М.: Химия, 1990. - 226 с.].

Каталитический крекинг тяжелой нефти – один из основных процессов преобразования нефтяных углеводородов в присутствии катализатора в реакционной системе, при котором протекают реакции расщепления высокомолекулярных углеводородов (собственно крекинг) и изомеризации [Кузьмина, Р.И., и др. «Технология переработки нефти и газа: учебное издание», Саратов: УГНТУ, 2010. – 129 с.]

Водород-донорные растворители – ряд растворителей, которые, кроме их способности снижения вязкости растворенного вещества, могут отдавать водород при их дегидрировании при высоких температурах [Шарыпов, В. И.и др. "Гидрогенизация бурого угля в присутствии высокодисперсных железосодержащих катализаторов", 1986].

Гидрогенолиз - это химическая реакция расщепления связи С – X (Х – С, N, S, О и др.) в органических соединениях под действием водорода с одновременным присоединением его по концам разорвавшейся связи [Максимов Н.М. Гидрогенолиз и гидрирование компонентов средних нефтяных дистиллятов в присутствии, 2011].

Гидрирование – это химическая реакция присоединения газообразного водорода для насыщения органических соединений. Протекание данной реакции в большинстве случаев возможно при наличии катализатора в реакционной системе [Максимов, Н.М. Гидрогенолиз и гидрирование компонентов средних нефтяных дистиллятов в присутствии, 2011].

На дату подачи настоящей заявки в мире остается актуальной проблема добычи и освоения месторождений тяжелых высоковязких нефтей, связанная с истощением запасов лёгкого углеводородного сырья и необходимостью усовершенствования существующих технологий добычи тяжелых высоковязких нефтей.

Освоение запасов тяжелых высоковязких нефтей требует создания инновационных и рентабельных технологий добычи и переработки, среди которых важное место занимают термические методы в сочетании с применением катализаторов.

Преимущественно для увеличения нефтеотдачи применяют тепловые методы воздействия на пласт: циклическое нагнетание пара в пласт, пароциклическую обработку добывающих скважин и внутрипластовое горение, основным преимуществом которых перед другими технологиями методов увеличения нефтеотдачи (МУН) является одновременное гидродинамическое и термодинамическое воздействие [Норман Дж. Хайн. Геология, разведка, бурение и добыча нефти. – М.: Олимп-Бизнес, 2018, 152 с.]. В результате теплового воздействия снижается вязкость нефти, увеличивается ее подвижность, уменьшается толщина пограничных слоев, улучшается капиллярная пропитка, газифицируются нефтяные фракции, улучшается смачиваемость вытесняющего агента, и, следовательно, повышается эффективность вытеснения нефти. Термические методы являются одной из важнейших технологий разработки месторождений тяжелой высоковязкой нефти, как самостоятельного метода, так и в сочетании с другими технологиями, в частности, с применением катализаторов.

Рост объема производства нефтепродуктов, необходимость увеличения глубины переработки тяжелых высоковязких нефтей, вовлечение в нефтедобычу нетрадиционных источников углеводородного сырья требует развития каталитических процессов переработки углеводородов. Основным процессом преобразования нефтяных углеводородов в присутствии катализатора в реакционной системе является каталитический крекинг, при котором протекают реакции расщепления высокомолекулярных углеводородов (собственно крекинг) и изомеризации [Кузьмина, Р.И., Ветрова Т.К. Технология переработки нефти и газа: учебное издание, Саратов: УГНТУ, 2010. 129 с.].

В последние годы в мире появилось много исследований, посвященных изучению эффективности нефтерастворимых катализаторов на основе металлов: железа, меди, кобальта, никеля и др. в процессах добычи тяжелой нефти. Показана эффективная возможность облагораживания тяжелой нефти месторождения Лукцин (Китай) с применением нефтерастворимого соединения железа, полученного на основе нефтяных кислот, при температуре опытов 365°С, и установлено снижение вязкости нефти вследствие увеличения содержания легких фракций [Tang, X. D., et al. Refining of heavy oil in the presence of oil-soluble catalyst precursors. Petrochemicals, 2017, 57,6: 641–646]. Выявлено, что сульфонат меди способствует разрыву связей С-С и С-S в молекулах асфальтенов, а нафтенат железа катализирует реакцию гетероциклов и изомеризации, что приводит к снижению вязкости тяжелой нефти [Li, J., et al. Influences on the aquathermolysis of heavy oil catalyzed by two different catalytic ionc: Cu2+ and Fe3+. Energy & Fuels, 2013, 27: 2555-2562]. В лабораторных и полевых испытаниях установлено снижение вязкости тяжелой нефти при температуре 240°С с использованием катализатора сульфоната меди [Chao, K., et al. Laboratory Experiments and Field Test of a Difunctional Catalyst for Catalytic Aquathermolysis of Heavy Oil. Energy & Fuels, 2012, 26: 1152–1159]. Установлена эффективность катализатора на основе кобальта в реакции Фишера-Тропша на различные фракции тяжелой нефти и влияние содержания и размера частиц на активность и селективность катализатора и на выход целевой фракций [Chernyak, S. A., et al. Effect of cobalt mass content on the structure and catalytic characteristics of co/CNT catalysts in the Fischer – Tropsch process. Kinetics and Catalysis, 2016, 57,5: 645–651].

Установлен синергетический эффект воздействия на состав и свойства высоковязкой нефти совместного присутствия в реакционной системе катализатора на основе металлов и водород-донорного растворителя, который отражается в интенсификации протекания реакций гидрогенолиза и гидрирования смолисто-асфальтеновых веществ с образованием легких фракций, углеводородных и неуглеводородных газов, при этом водная фаза обеспечивает протекание как реакций гидролиза гетероатомных соединений, так и за счет её (водной фазы) высокой растворяющей способности выступает как разбавитель, снижая концентрацию свободных радикалов в реакционной массе и препятствуя их рекомбинации [Петрухина, Н.Н., и др. Превращения высоковязкой нефти при каталитическом и некаталитическом акватермолизе. Химия и технология топлив и масел, 2014, 4 (484): 30-37]. Использование катализатора благоприятствует протеканию реакций с переносом водорода от растворителей, обладающих донорно-водородными свойствами, к свободным радикалам, тем самым обеспечивается их насыщение водородом, которое способствует предотвращению рекомбинации свободных радикалов [Gould, Kenneth A., and Irwin A. Wiehe. "Natural hydrogen donors in petroleum resids." Energy & Fuels 21.3 (2007): 1199-1204].

Таким образом, термокаталитические процессы находят широкое применение в нефтедобывающей и нефтеперерабатывающей промышленности и в настоящее время ведутся активные исследования по внедрению данных процессов для облагораживания нетрадиционного углеводородного сырья непосредственно внутри пласта при его добыче.

Ранее заявителем в лабораторных условиях были проведены предварительные эксперименты по выявлению эффективного времени гидротермального воздействия на высоковязкую нефть для достижения наибольшей степени ее облагораживания [Сувейд, М.А.М., Аль-Мунтасер, А. А., Варфоломеев, М.А., Абдалджалил, Н.И.А., Джимасбе, Р., Салех, М.М., & Аль-Фартуси, А.Б. Влияние продолжительности теплового воздействия на процесс облагораживания тяжелых нефтей c использованием нефтерастворимого катализатора при 250°С. Мир нефтепродуктов, 2021, 4: 29-34], а также проведены исследования по установлению наиболее каталитически активного металла и синтезу наиболее эффективной формы катализатора для достижения максимальной степени облагораживания тяжелой высоковязкой нефти при паротепловом воздействии на нее [Suwaid, M.A., Varfolomeev, M.A., Al-Muntaser, A.A., Yuan, C., Starshinova, V.L., Zinnatullin, A., ... & Chemodanov, A.E. In-situ catalytic upgrading of heavy oil using oil-soluble transition metal-based catalysts. Fuel, 2020, 281:118753].

Оптимальные значения концентрации катализатора в зависимости от его каталитической активности и экономического обоснования дальнейшего использования были взяты из литературных источников [Betiha, M. A., Ahmed E. ElMetwally, A. M. Al-Sabagh, and Tahany Mahmoud. "Catalytic aquathermolysis for altering the rheology of asphaltic crude oil using ionic liquid modified magnetic MWCNT." Energy & Fuels 2020, 34, 9: 11353-11364; Li, Jing-jing, Xuan Wang, Xiao-dong Tang, Fang Wang, and Da-yong Qing. "Effect of transition metal polymers with varying side alkyl chain on viscosity reduction of crude oil and aggregation behavior of asphaltene." Energy & Fuels 2015, 29, 12: 7771-7780], в которых приведены результаты экспериментов акватермолиза тяжелых нефтей в присутствии катализаторов на основе металлов (железа и меди, соответственно), и присутствие катализатора в реакционной системе в количестве 0.2 мас.% по металлу к навеске исследуемой нефти привело к снижению ее вязкости и повышению качества получаемой нефти.

В заявленном техническом решении в качестве комплексного состава для повышения эффективности добычи высоковязкой нефти и степени ее облагораживания заявителем предложено при гидротермальном воздействии совместное использование каталитической композиции, включающей нефтерастворимый катализатор на основе стеарата никеля Ni(C17H35COO)2 и дизельное топливо, представляющего смесь ароматических соединений, циклических соединений, нормальных и изоалканов, в качестве дешевого многокомпонентного водород-донорного растворителя. Изучена и описана композиция для подземного облагораживания высоковязкой нефти и интенсификации нефтеотдачи в процессах гидротермальных воздействий на пласт при температурах 200, 250, 300, 350 и 400°С, включающая нефтерастворимый катализатор на основе стеарата никеля Ni(C17H35COO)2 и дизельное топливо в качестве многокомпонентного водород-донорного растворителя. При этом содержание катализатора составляет 1.4 г (2 мас. % нефтерастворимого катализатора (стеарат никеля) на навеску нефти; 0.2 мас. % по металлу (никелю) на навеску нефти), и содержание растворителя также 2% на навеску нефти. Время воздействия – 24 ч. Технический результат – интенсификация процессов гидрокрекинга тяжелой высоковязкой нефти в результате применения каталитической композиции на основе нефтерастворимого катализатора в процессах гидротермального воздействия на пласт, повышение эффективности ее добычи и улучшение состава, вязкостно-температурных характеристик и свойств добываемой нефти.

Из исследованного заявителем уровня техники выявлено изобретение по патенту RU 2435951 C1 «Способ разработки залежи высоковязкой нефти». Сущностью технического решения является способ разработки залежи высоковязкой нефти путем закачки в пласт через добывающую скважину теплоносителя и последующего отбора через нее нефти, отличающийся тем, что после закачки теплоносителя в скважину закачивают охлаждающую жидкость, количество которой определяют по соотношению: 0,5·[Qт·(0,1163·ln(h)+0,1333]≤Qжидкость≤1,5·[Qт·(0,1163·ln(h)+0,1333], где Qжидкость - количество закачанной охлаждающей жидкости, тонн; Qт - количество закачанного с теплоносителем тепла в пласт, ГДж; h - эффективная толщина пласта, м. Способ по п.1, отличающийся тем, что в качестве охлаждающей жидкости или, по крайней мере, части ее используют воду, ненагретую воду, щелочной или кислотный раствор, нефть, газ.

Таким образом, повышение эффективности разработки залежи высоковязкой нефти происходит за счет более рационального использования введенного в пласт тепла и увеличения охвата пласта тепловым воздействием, что, в свою очередь, приводит к уменьшению продолжительности паротепловой обработки, снижению температуры добываемых флюидов, расширению арсенала технологических средств разработки.

Недостатком известного технического решения является отсутствие комплексного подхода, включающего применение катализаторов, растворителей, дополнительных доноров водорода в реакционной системе, кроме вводимого в пласт тепла, что снижает степень интенсификации добычи высоковязкой нефти, предлагаемую в данном техническом решении, по сравнению с применением каталитических процессов для повышения степени облагораживания высоковязкой нефти при ее разработке.

Из исследованного заявителем уровня техники выявлено аналогичное изобретение по патенту RU 2593376 C1 «Катализатор переработки тяжелых нефтей и способ его приготовления». Сущностью технического решения является катализатор переработки тяжелых нефтей, включающий никель и молибден, нанесенные на гамма-оксид алюминия, модифицированный хромом, содержание которого варьируется в интервале 0.01-15 мас.%. Катализатор по п. 1, в котором соотношение Ni/Mo варьируется в интервале 0.1 до 0.4. Катализатор по п. 1, в котором содержание NiO варьируется в интервале 1-8 мас. %, а содержание MoO3 - в интервале 5-25 мас.%. Катализатор по п. 1, который может содержать серу в количестве 0.1-3.5 мас.%. Способ приготовления катализатора переработки тяжелых нефтей, который содержит никель и молибден, нанесенные на гамма-оксид алюминия, модифицированный хромом, по которому гамма-оксид алюминия модифицируют путем введения добавки хрома Cr, что позволяет получить носитель состава Cr/Al2O3, далее фазы никеля и молибдена последовательно наносят на модифицированный носитель, сначала пропитывают предшественником молибдена Мо в избытке растворителя, после чего пропиткой вводят никель Ni, полученный катализатор состава NiMo/Cr/Al2O3 сушат и прокаливают, в результате чего получают катализатор по любому из пп. 1-4.

Таким образом, изобретение относится к переработке тяжелых нефтей, к области разработки NiMo/Al2O3 катализаторов, модифицированных Cr, и их применению в процессах гидрокрекинга. Изобретение относится к гетерогенному катализу в области переработки тяжелой нефти. Технический результат изобретения - увеличение гидрокрекирующей активности катализаторов.

Недостатком известного технического решения является сложный состав предлагаемого катализатора переработки тяжелых нефтей, включающего никель и молибден, нанесенные на гамма-оксид алюминия, модифицированный хромом, что усложняет технологический процесс его производства, а следовательно - значительно влияет на увеличение его стоимости. Кроме того, выводы по каталитической активности предлагаемого катализатора приведены на основании данных гидрокрекинга модельного соединения - фенантрена, без экспериментального подтверждения поведения данного катализатора непосредственно в среде нефти, а гетерогенная природа катализатора и его нерастворимость в нефтяной системе ограничивают возможность его использование непосредственно внутри пласта при добыче тяжелой и высоковязкой нефти.

Из исследованного заявителем уровня техники выявлен аналог – «Водорастворимые комплексы металлов как катализаторы низкотемпературного акватермолиза тяжелой нефти в присутствии метанола» (Gang, C., и др. Водорастворимые комплексы металлов как катализаторы низкотемпературного акватермолиза тяжелой нефти в присутствии метанола (2018). Нефтехимия, 58(4), 522-526). Сущностью известного технического решения является ряд водорастворимых каталитических комплексов на основе хлоридов цинка, меди, железа, кобальта, никеля и фенилгидроксамовой кислоты и исследование их активности в процессе низкотемпературного акватермолиза.

Недостатком известного технического решения является водорастворимая природа предлагаемых катализаторов, которые по сравнению с нефтерастворимыми катализаторами отличаются меньшей активностью вследствие нерастворимости водной фазы в нефтяной системе, что снижает их эффективность при использовании по назначению в процессах внутрипластового облагораживания нефти.

Таким образом, нефтерастворимым органическим соединениям металлов уделяется все больше внимания в процессах каталитического акватермолиза тяжелой и высоковязкой нефти, в-первую очередь, ввиду их более эффективного контакта с нефтью. Это обусловлено тем, что растворимые в нефти органические лиганды способны улучшать липофильность катализаторов и вводить ионы металлов во внутреннюю часть нефтяной фазы. Кроме того, функциональные органические лиганды выступают в качестве доноров водорода, что повышает эффективность внутрипластового облагораживания тяжелых высоковязких нефтей.

Наиболее близким к заявленному техническому решению, совпадающему с заявленным техническим решением наибольшим количеством признаков и назначением, выбранным заявителем в качестве прототипа, является изобретение авторов заявленного технического решения – патент RU 2659223 C1 «Катализатор деструктивного гидрирования тяжелого углеводородного сырья и способ его применения». Сущностью известного технического решения является катализатор деструктивного гидрирования тяжелого углеводородного сырья, получаемый реакцией взаимодействия при нагревании соли монокарбоновых кислот флотогудрона - кубового остатка колонны окисления жирных кислот производства синтетических жирных кислот и водорастворимых неорганических солей металлов переменной валентности. Катализатор по п. 1, отличающийся тем, что в качестве водорастворимых неорганических солей металлов переменной валентности применяют водорастворимые неорганические соли железа, кобальта, никеля, меди. Катализатор по п. 1, отличающийся тем, что мольное соотношение флотогудрона к металлу от 2:1 до 1:1. Способ применения катализатора по п. 1, заключающийся в том, что катализатор растворяют в неполярном органическом растворителе и вводят в пласт совместно с нагревом тяжелого углеводородного сырья, при этом массовый расход раствора катализатора составляет от 0,01 до 5,0% мас. от ожидаемого количества добываемой нефти конкретного месторождения. Таким образом, представлен способ применения нефтерастворимого катализатора деструктивного гидрирования тяжелого углеводородного сырья, получаемого реакцией взаимодействия при нагревании соли монокарбоновых кислот флотогудрона, при котором катализатор растворяют в неполярном органическом растворителе и вводят в пласт совместно с нагревом тяжелого углеводородного сырья, при этом массовый расход раствора катализатора составляет от 0.01 до 5.0% мас. от ожидаемого количества добываемой нефти конкретного месторождения. Технический результат заключается в расширении перечня используемых для интенсификации добычи тяжелого углеводородного сырья катализаторов, снижении температуры формирования катализатора, снижении температуры процессов облагораживания тяжелого углеводородного сырья, снижении вязкости и повышении текучести нефти, расширении области применения катализаторов, повышении рентабельности процесса добычи и транспортировки нефти

Недостатками прототипа является:

– ограниченное исследование влияния катализатора всего при одной температуре воздействия (только при 200°С в отличие от диапазона температур от 200 до 400°С в заявленном техническом решении);

– низкие показатели снижения вязкости нефти, а именно при температуре воздействия 200°С снижение вязкости нефти в каталитических экспериментах составляет 12-15%, в то время как в заявленном техническом решении при использовании каталитической композиции данный показатель при той же температуре снижается на 34%.

Техническим результатом заявленного технического решения является устранение недостатков прототипа, а именно:

– интенсификация степени гидротермальной конверсии тяжелой высоковязкой нефти за счет совместного применения нефтерастворимого катализатора и дизельного топлива при различных температурах – 200, 250, 300, 350, 400°С и выявление оптимальных и наиболее эффективных термобарических условий протекания гидротермальных процессов облагораживания высоковязкой нефти в присутствии каталитической композиции;

– существенное снижение вязкости и повышению текучести высоковязкой нефти в гидротермальных процессах облагораживания в присутствии заявленной каталитической композиции.

Сущностью заявленного технического решения является каталитическая композиция для подземного облагораживания высоковязкой нефти и интенсификации нефтеотдачи при гидротермальном воздействии, включающая нефтерастворимый катализатор на основе никеля Ni(C17H35COO)2 и водород-донорный растворитель – дизельное топливо, в массовом отношении: катализатор Ni(C17H35COO)2 : дизельное топливо = 1 : 1. Способ использования каталитической композиции по п. 1, заключающийся в том, что при гидротермальном воздействии на высоковязкую нефть при закачке пара вводят в высоковязкую нефть каталитическую композицию для подземного облагораживания высоковязкой нефти и интенсификации нефтеотдачи при гидротермальном воздействии в концентрации 4 мас.% от массы высоковязкой нефти.

Заявленное техническое решение иллюстрируется Фиг. 1 – Фиг. 4.

На Фиг. 1 представлена Таблица 1 с результатами гидротермальной конверсии тяжелой нефти Ашальчинского месторождения Республики Татарстан при температурах 200, 250, 300, 350 и 400°С в присутствии и отсутствии многокомпонентного растворителя (дизельное топливо) и комплекса каталитической композиции и многокомпонентного растворителя (стеарат никеля + дизельное топливо).

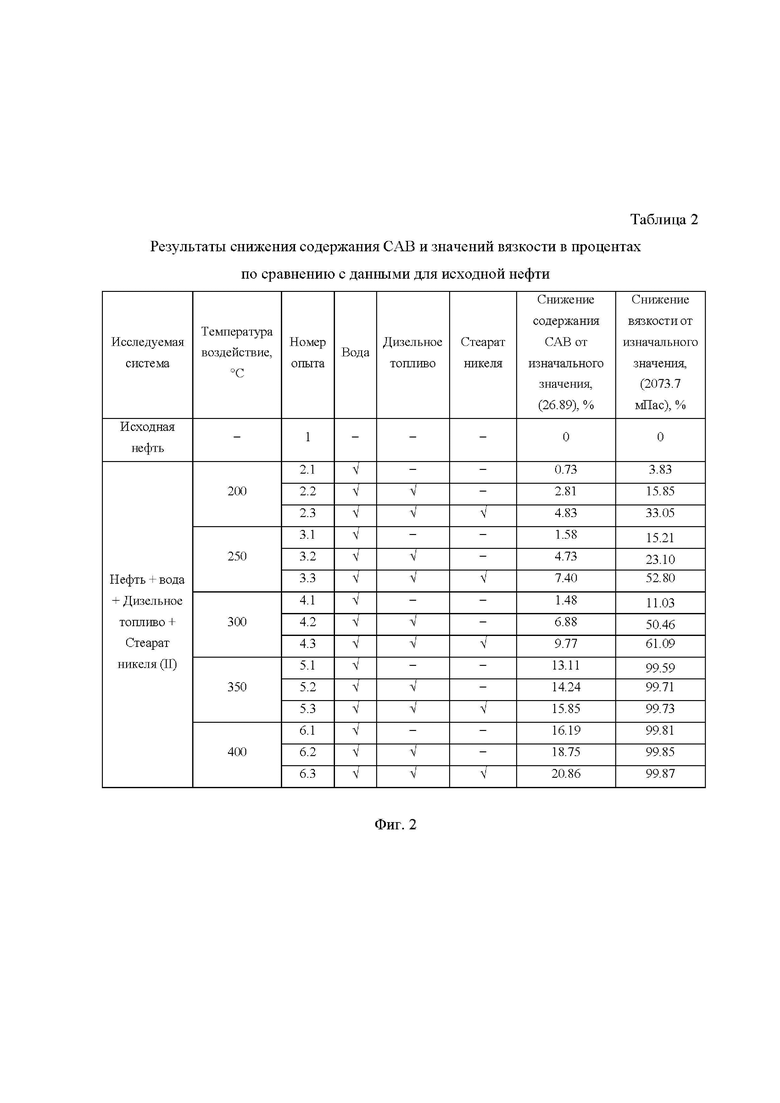

На Фиг. 2 представлена Таблица 2 с результатами изменения значений вязкости и содержания смолисто-асфальтеновых веществ в процентах в результате каталитических и гидротермальных воздействий, по сравнению со значениями САВ и вязкости для исходной нефти.

На Фиг. 3 представлена Таблица 3 с материальным балансом гидротермального облагораживания тяжелой нефти Ашальчинского месторождения при различных температурах в присутствии и в отсутствие водород-донорного растворителя и каталитической композиции, отражающая изменения в содержании жидкой части (нефти), кокса и газов.

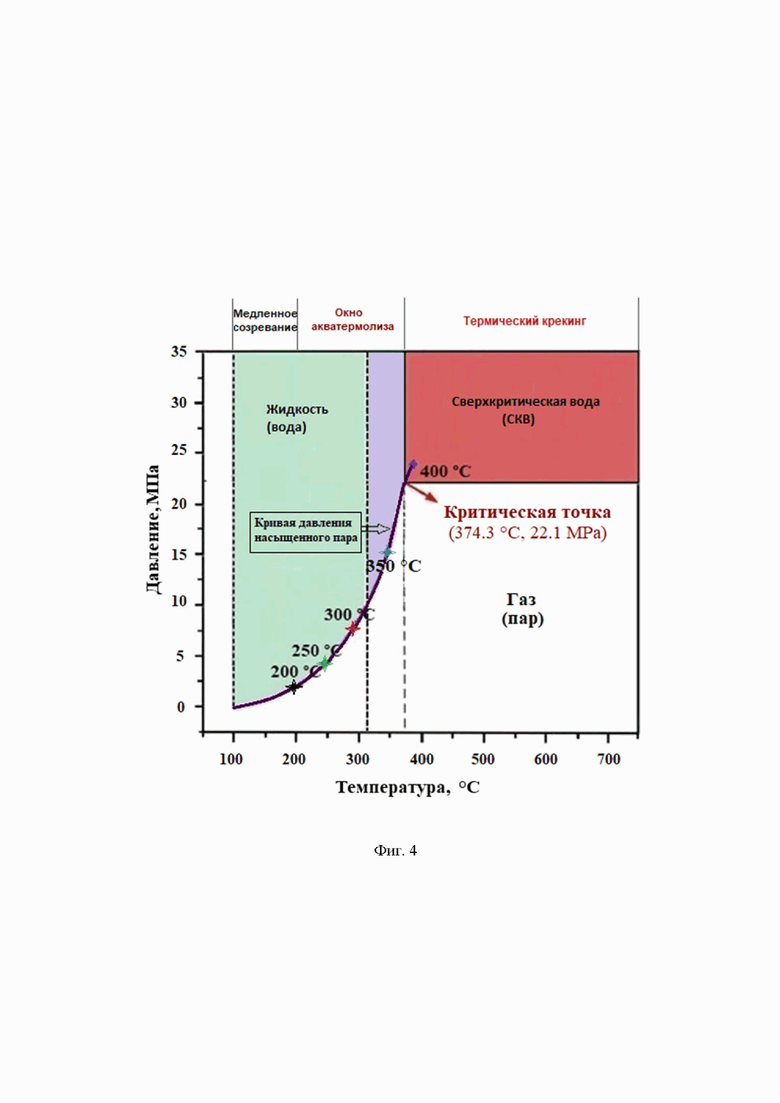

На Фиг. 4 представлена фазовая диаграмма воды, отображающая термобарические условия облагораживания тяжелой нефти при гидротермальном воздействии в до- (200, 250, 300°С), субкритической (350°С) и сверхкритической (400°С) воде.

Далее заявителем приведено описание заявленного технического решения.

Заявленное техническое решение в эксперименте осуществляется по следующим этапам:

Этап 1. Получение композиции, состоящей из нефтерастворимого катализатора на основе стеарата никеля Ni(C17H35COO)2 и многокомпонентного водород-донорного растворителя - дизельного топлива, представляющего смесь ароматических соединений, циклических соединений, нормальных и изоалканов (см. более подробно – Пример 1).

Этап 2. Использование полученной на Этапе 1 композиции по назначению - для повышения степени конверсии высоковязкой нефти при внутрипластовом гидротермально-каталитическом облагораживании (см. более подробно – Пример 2).

Ниже заявителем приведены примеры осуществления заявленного технического решения с предоставлением примеров конкретной реализации.

Пример 1. Приготовление композиции для внутрипластового облагораживания высоковязкой нефти при гидротермальном воздействии.

Заявленный состав готовят в массовом соотношении: нефтерастворимый катализатор стеарат никеля Ni(C17H35COO)2 : водород-донорный растворитель – дизельное топливо = 1 : 1.

При этом содержание никеля составляет 0.2 мас. % по металлу (никелю) к навеске исследуемой нефти.

Берут 1 массовую часть нефтерастворимого катализатора на основе стеарата никеля Ni(C17H35COO)2 в виде порошка и смешивают его с 1 массовой частью дизельного топлива для получения каталитического раствора.

При этом компоненты заявленной композиции (катализатор Ni(C17H35COO)2 и дизельное топливо) подвергают интенсивному перемешиванию при комнатной температуре, например, 20-25°С, в условиях непрерывного кавитационного воздействия при ультразвуковой обработке с помощью ультразвуковой процессора производства фирмы Hielscher (г. Тельтов, Германия) в течение до 30 мин в зависимости от объёма комплексного состава и мощности ультразвукового воздействия.

Необходимость использования ультразвукового диспергатора в заявленном техническом решении продиктована тем, что в случае отсутствия кавитационного воздействия указанные суспензии (катализатор Ni(C17H35COO)2 и дизельное топливо) подвергаются обычной агрегации с размерами агрегатов в диапазоне от 150 до 450 и более нм, что не приемлемо для реализации заявленного технического решения, т.к. без ультразвукового воздействия исключается возможность целенаправленного синтеза исключительно высокодисперсной фазы частиц катализатора в оптимальном диапазоне размеров частиц (от 60 и до 155 нм).

В результате указанных действий получают состав заявленной композиции:

катализатор Ni(C17H35COO)2 + дизельное топливо, где содержание катализатора составляет 2 мас. % на навеску нефти (т.е. 0.2 мас. % по металлу (никелю) на навеску нефти).

В отношении приведенного в Примере 1 состава следует пояснить, следующее:

– концентрация катализатора 2 мас. % (стеарата никеля) на навеску нефти (0.2 мас.% по металлу (никелю) на навеску нефти) является оптимальной на основании литературных данных;

– температура 200-400°С является оптимальной, так как заявителем экспериментально установлено, что ниже 100°С процесс конверсии не протекает, а выше 400°С процесс сложно реализуем технически в условиях пласта (Патент RU 2695353 C1 «Композиция для подземного облагораживания тяжелой нефти и интенсификации нефтеотдачи при закачке пара»).

Пример 2. Использование композиции по Примеру 1 для внутрипластового облагораживания высоковязкой нефти при гидротермальном воздействии.

Эффективность при использовании по назначению заявленного технического решения была апробирована на образцах нефти Ашальчинского месторождения Республики Татарстан, взятой из установки подготовки нефти (далее УПН), в условиях, имитирующих производственный процесс нефтедобычи тяжелых нефтей (200–400°С), с применением паротепловой обработки продуктивного пласта, содержащего флюид в виде водо-нефтяной эмульсии (далее по тексту – облагораживаемой нефти).

Для экспериментов использовали реактор высокого давления производства фирмы Parr Instrument (г. Молин, Иллинойс, США).

Заявленный состав композиции для подземного облагораживания тяжелой нефти при закачке пара используют следующим образом.

В реактор высокого давления Parr Instrument загружают исследуемую нефть при комнатной температуре 20-25°С.

Затем вводят заявленный состав композиции, полученной по Примеру 1, а именно - нефтерастворимый катализатор Ni(C17H35COO)2 в виде каталитического раствора в растворителе - дизельное топливо, в общей концентрации композиции 4 мас. % (2 мас. % на навеску нефти составляет стеарат никеля (0.2 мас. % по металлу) и 2 мас. % - дизельное топливо) от массы взятой на облагораживание высоковязкой нефти.

Реакционная система при этом меняется с целью подбора оптимального состава для обеспечения максимальной конверсии нефти (см. Фиг.1):

Опыты 2.1, 3.1, 4.1, 5.1, 6.1: реакционная система (нефть + вода)

Опыты 2.2, 3.2, 4.2, 5.2, 6.2: реакционная система (нефть + вода + дизельное топливо)

Опыты 2.3, 3.3, 4.3, 5.3, 6.3: реакционная система (нефть + вода + дизельное топливо + катализатор Ni(C17H35COO)2)

Следует пояснить, что при росте заданной температуры от 200 до 400°С в ходе процесса образования пара в реакторе повышается давление от 0.3 до 25.0 МПа, что необходимо для моделирования условий процесса гидротермального воздействия в пласте.

Продолжительность процесса в реакторе составляет 24 часа.

Затем отключают реактор, охлаждают его при комнатной температуре, стравливают давление.

Полученную водонефтяную эмульсию центрифугируют с целью отделения соотношения нефти от воды.

Полученную облагороженную нефть отправляют на определение:

– содержания смолисто-асфальтеновых веществ (САВ);

– вязкости;

– содержания выделенных газов, жидкой части (нефти) и кокса.

Указанные параметры характеризуют достижение заявленного технического результата – интенсификация облагораживания и повышение степени конверсии высоковязкой нефти.

При этом заявитель поясняет, что чем ниже значения САВ и вязкости, тем выше эффективность облагораживания и степень конверсии нефти.

Результаты приведены в Таблице 1 на Фиг. 1, Таблице 2 на Фиг. 2, Таблице 3 на Фиг. 3. и Графике на Фиг. 4.

Из данных, приведенных на Фиг. 1 – Фиг. 4, видно, что по сравнению с исходной нефтью, вязкость нефти и содержание в ней САВ после воздействий снижаются в порядке (нефть + вода + дизельное топливо + катализатор) < (нефть + вода + дизельное топливо) < (нефть + вода) при каждой температуре эксперимента, при этом снижение значений данных показателей находится в прямой зависимости от увеличением температуры эксперимента.

При этом заявитель поясняет, что расчет снижения САВ и вязкости в %, приведенный в Таблицах 1 и 2, проводили по следующей методике:

– при расчете процента снижения САВ от изначальных значений процентного содержания САВ в исходной нефти были вычтены полученные значения процентного содержания САВ при температурах 200, 250, 300, 350 и 400°С, соответственно;

– при расчете снижения вязкости от изначальных значений вязкости нефти были вычтены полученные значения вязкости при температурах 200, 250, 300, 350 и 400°С, соответственно, далее полученная разность переведена в проценты.

Анализ данных, представленных на Фиг. 1 – Фиг. 3, показывает, что:

• при гидротермальном воздействии на тяжелую высоковязкую нефть в течение 24 ч. без катализатора САВ и вязкость снижаются:

– при 200°С САВ на 0.73% (26.89-26.16), вязкость на 3.83% ((2073.7-1994.1)*(100/2073.7)),

– при 250°С САВ на 1.58% (26.89-25.31), вязкость на 15.21% ((2073.7-1758.3)*(100/2073.7)),

– при 300°С САВ на 1.48% (26.89-25.41), вязкость на 11.03% ((2073.7-1844.9)*(100/2073.3)),

– при 350°С САВ на 13.11% (26.89-13.78), вязкость на 99.59% ((2073.7-8.46)*(100/2073.3)), – при 400°С САВ на 16.19% (26.89-10.70), вязкость на 99.81% ((2073.7-3.94)*(100/2073.3));

• при гидротермальном воздействии на тяжелую высоковязкую нефть в течение 24 ч. без катализатора в присутствии растворителя - дизельного топлива, САВ и вязкость снижаются:

– при 200°С САВ на 2.81% (26.89-24.08), вязкость на 15.85% ((2073.7-1745.1)*(100/2073.7)),

– при 250°С САВ на 4.73% (26.89-22.16), вязкость на 23.10% ((2073.7-1594.7)*(100/2073.7)),

– при 300°С САВ на 6.88% (26.89-20.01), вязкость на 50.46% ((2073.7-1027.3)*(100/2073.7)),

– при 350°С САВ на 14.24% (26.89-12.65), вязкость на 99.71% ((2073.7-6.14)*(100/2073.7)),

– при 400°С САВ на 18.75% (26.89-8.14), вязкость на 99.85% ((2073.7-3.02)*(100/2073.7));

• при гидротермальном воздействии на тяжелую высоковязкую нефть в течение 24 ч. без катализатора в присутствии в присутствии каталитической композиции - стеарата никеля и дизельного топлива, САВ и вязкость снижаются:

– при 200°С САВ на 4.83% (26.89-22.06), вязкость на 33.05% ((2073.7-1388.4)*(100/2073.7)),

– при 250°С САВ на 7.40% (26.89-19.49), вязкость на 52.80% ((2073.7-978.7)*(100/2073.7)),

– при 300°С САВ на 9.77% (26.89-17.12), вязкость на 61.09% ((2073.7-806.8)*(100/2073.7)),

– при 350°С САВ на 15.85% (26.89-11.04), вязкость на 99.73% ((2073.7-5.63)*(100/2073.7)),

– при 400°С САВ на 20.86% (26.89-6.03), вязкость на 99.87% ((2073.7-2.75)*(100/2073.7)).

Таким образом, из результатов анализа данных, приведенных в Таблице 1 на Фиг. 1, Таблице 2, на Фиг. 2 и Таблице 3 на Фиг. 3, можно сделать вывод о том, что наибольшее снижение вязкости нефти и содержания в ее составе смолисто-асфальтенов компонентов происходит при совместном использовании катализатора и дизельного топлива в качестве растворителя при всех температурах гидротермального воздействия - 200, 250, 300, 350 и 400°С, по сравнению с экспериментами в отсутствии катализатора в реакционной системе при тех же температурах воздействия. Наиболее оптимальная температура воздействия при гидротермально-каталитическом облагораживании – 300°С, так как получаемая при данной температуре нефть характеризуется минимальным выходом кокса и газовой фазы, по сравнению с экспериментами при 350 и 400°С, и при данной температуре снижение вязкости и содержания САВ значительно ниже, чем при температурах 200 и 250°С, что свидетельствует о максимальной эффективности воздействия.

Пример 3. Использование заявленной каталитической композиции по Примеру 1 исходного описания для закачки в физическую модель нефтяного пласта при паротепловом воздействии (масштабирование процесса для опытно-промышленного применения).

Эффективность заявленного технического решения при использовании по назначению была апробирована на тех же образцах высоковязкой нефти Ашальчинского месторождения Республики Татарстан, на которых были проведены лабораторные эксперименты.

Масштабирование процесса совместного использования заявленной каталитической композиции при паротепловом воздействии на нефтяной пласт проведено на физической модели нефтяного пласта, представляющей собой фильтрационную установку собственной конструкции, имитирующей пластовые условия при закачке пара, а именно температура 300°С и давление 69-72 бар.

Заявленный способ для разработки залежей высоковязких нефтей паротепловыми методами совместно с применением каталитической композиции на основе никеля Ni(C17H35COO)2 и дизельного топлива, обеспечивает повышение эффективности добычи высоковязкой нефти и улучшение состава и вязкостно-температурных характеристик извлекаемой нефти.

Сущность способа заключается в последовательном проведении действий в нескольких этапов: закачка пара в пласт, прогрев пласта с созданием паровой камеры, совместная закачка пара и каталитической композиции; извлечение нефти после гидротермального каталитического облагораживания.

В рамках исследования влияния заявленного состава каталитической композиции на степень интенсификации внутрипластовой гидротермальной конверсии высоковязкой нефти при паротепловом воздействии, проведено три эксперимента на физической модели нефтяного пласта в идентичных условиях:

Опыт 1: модельная система (песок + глина + нефть + вода).

Опыт 2: модельная система (песок + глина + нефть + вода + дизельное топливо).

Опыт 3: модельная система (песок + глина + нефть + вода + дизельное топливо + катализатор Ni(C17H35COO)2).

Массовые пропорции всех компонентов керна, моделирующего условия, идентичные внутрипластовым, для каждого эксперимента взяты в одинаковых соотношениях.

Этапы проведение экспериментов осуществления заявленного технического решения с целью обеспечения реализации поставленных целей и заявленного технического результата на фильтрационной установке, имитирующей пластовые условия при закачке пара:

- Создали физическую насыпную модель нефтяного пласта, аналогичную по физико-химическим характеристикам всех компонентов коллектору высоковязкой нефти Ашальчинского месторождения, в кернодержателе, который затем поместили в рубашку высокого давления.

- Далее в керн подавали пар в опыте 1, пар с растворителем (дизельное топливо) в опыте 2 и пар с заявленной каталитической композиции в опыте 3, с последующей выдержкой при заданной температуре 300°С в течение 24 ч для последующей пропитки.

- Затем, по истечении 24 ч, в керн подавался водяной пар и за счет вытеснения паром из физической насыпной модели пласта извлекалась нефть. Отбор производился до прекращения выделения нефти.

- Провели расчет коэффициента извлечения нефти;

- Полученную нефть после модельных экспериментов исследовали на содержание САВ и динамическую вязкость. Далее полученные данные по использованию заявленной каталитической композиции для закачки в физическую модель нефтяного пласта при паротепловом воздействии сопоставили в полученными данными лабораторных экспериментов по Примеру 2 исходного описания.

Масштабирование процесса совместного использования заявленной каталитической композиции при паротепловом воздействии на нефтяной пласт, проведенное на физической модели нефтяного пласта, привело к интенсификации извлечения высоковязкой нефти и улучшению ее состава и свойств, аналогично лабораторным экспериментам, что свидетельствует о потенциальном опытно-промышленном внедрении заявленного способа.

Таким образом, из изложенного выше можно сделать общий вывод, что заявителем достигнут заявленный технический результат, а именно:

– достигнуто повышение эффективности степени облагораживания и конверсии высоковязкой нефти за счет применения заявленного состава композиции, состоящей из нефтерастворимого катализатора Ni(C17H35COO)2 и водород-донорного растворителя – дизельного топлива, а именно - снижено содержание высокомолекулярных соединений - смолисто-асфальтеновых веществ (САВ) при 200, 250, 300, 350 и 400°С и вязкость нефти. Установлена наиболее оптимальная температура воздействия при гидротермально-каталитическом облагораживании – 300°С, так как получаемая при данной температуре нефть характеризуется минимальным выходом кокса и газовой фазы, по сравнению с экспериментами при 350 и 400°С, при этом при данной температуре снижение вязкости и содержания смолисто-асфальтеновых компонентов значительно выше, чем при температурах 200 и 250°С, что свидетельствует о повышении эффективности гидротермального воздействия в присутствии каталитической композиции ввиду синергетического эффекта всех компонентов реакционной системы и, в свою очередь, способствует повышению рентабельности процессов добычи и транспортировки высоковязкой нефти. Таким образом, принимая во внимание вышеуказанные факты, работа при 400°С является экономически нецелесообразной, однако может быть использована в некоторых случаях при наличии таковой целесообразности у заказчика;

– снижены и выявлены оптимальные термобарические условия проведения процесса в присутствии каталитической композиции в реакционной системе вследствие синергетического эффекта всех компонентов системы (нефть, вода, катализатор, растворитель) по сравнению с некаталитическими экспериментами, что заключается в снижении вязкости нефти, содержания в ее составе САВ, низком выходе кокса и газовой фазы уже при температуре эксперимента 300°С, а именно – достигнуто снижение вязкости в гидротермально-каталитическом эксперименте при 200°С на 33.05%, при 250°С - на 52.80% , при 300°С - на 61.09%, при 350°С - на 99.73% и при 400°С - на 99.87%.

Заявленное техническое решение соответствует критерию «новизна», предъявляемому к изобретениям, так как из исследованного уровня техники не выявлены технические решения, обладающие заявленной совокупностью признаков, приведенных в независимом пункте формулы, обеспечивающих достижение заявленных результатов.

Заявленное техническое решение соответствует критерию «изобретательский уровень», предъявляемому к изобретениям, так как, по мнению заявителя, получена принципиально новая композиция с неизвестными до даты представления заявки концентрациями составляющих компонентов, что обеспечивает значительное превосходство заявленного технического решения над возможностями известных композиций на дату представления заявленного технического решения.

Заявленное техническое решение с использованием известных технических средств и технологий можно реализовать в промышленном масштабе нефтепромысловой отрасли при добыче тяжелых и высоковязких нефтей, когда процесс облагораживания происходит во внутрипластовом пространстве посредством использования катализатора и растворителя, получаемых из недорогих общедоступных сырьевых материалов с использованием стандартных технических устройств и оборудования. Кроме того, применение заявленного технического решения приводят к существенному снижению расходов при транспортировке добытого сырья с применением катализатора и растворителя по трубопроводам. Это соответствует критерию «промышленная применимость», предъявляемому к изобретениям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для подземного облагораживания тяжелой нефти и интенсификации нефтеотдачи при закачке пара | 2019 |

|

RU2695353C1 |

| СОСТАВ ДЛЯ ПОДЗЕМНОГО ОБЛАГОРАЖИВАНИЯ ТЯЖЕЛОЙ НЕФТИ ПРИ ЗАКАЧКЕ ПАРА | 2023 |

|

RU2812659C1 |

| Композиция для интенсификации добычи трудноизвлекаемых запасов углеводородов и способ ее получения | 2022 |

|

RU2794400C1 |

| Катализатор для интенсификации добычи трудноизвлекаемых запасов углеводородов | 2022 |

|

RU2782670C1 |

| Способ разработки залежей высоковязкой нефти и природного битума | 2021 |

|

RU2780172C1 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖЕЙ ПРИРОДНОГО БИТУМА И ВЫСОКОВЯЗКОЙ НЕФТИ С ПРИМЕНЕНИЕМ ЗАКАЧКИ ПАРА И ВОДОРАСТВОРИМОГО КАТАЛИЗАТОРА АКВАТЕРМОЛИЗА | 2024 |

|

RU2829827C1 |

| Композиция реагентов для химической конверсии тяжелой нефти при закачке пара | 2019 |

|

RU2725624C1 |

| Способ разработки битуминозных карбонатных коллекторов с использованием циклической закачки пара и катализатора акватермолиза | 2019 |

|

RU2717849C1 |

| Способ разработки залежи высоковязкой нефти и природного битума | 2024 |

|

RU2835408C1 |

| Способ получения и состав амфифильного предшественника катализатора на основе алкилбензолсульфонатов металлов для интенсификации процесса акватермолиза высоковязкой нефти | 2024 |

|

RU2834846C1 |

Изобретения относятся к области интенсификации нефтедобычи. Описана каталитическая композиция для подземного облагораживания высоковязкой нефти и интенсификации нефтеотдачи при гидротермальном воздействии, включающая нефтерастворимый катализатор на основе никеля Ni(C17H35COO)2 и водород-донорный растворитель – дизельное топливо, в массовом отношении: катализатор Ni(C17H35COO)2 : дизельное топливо = 1 : 1. Описан способ использования каталитической композиции, заключающийся в том, что при гидротермальном воздействии на высоковязкую нефть при закачке пара вводят в высоковязкую нефть каталитическую композицию для подземного облагораживания высоковязкой нефти и интенсификации нефтеотдачи при гидротермальном воздействии в концентрации 4 мас.% от массы высоковязкой нефти. Технический результат - интенсификация степени гидротермальной конверсии тяжелой высоковязкой нефти за счет совместного применения нефтерастворимого катализатора и дизельного топлива при температурах 200, 250, 300, 350, 400°С. 2 н.п. ф-лы, 4 ил., 3 пр.

1. Каталитическая композиция для подземного облагораживания высоковязкой нефти и интенсификации нефтеотдачи при гидротермальном воздействии, включающая нефтерастворимый катализатор на основе никеля Ni(C17H35COO)2 и водород-донорный растворитель – дизельное топливо, в массовом отношении: катализатор Ni(C17H35COO)2 : дизельное топливо = 1 : 1.

2. Способ использования каталитической композиции по п. 1, заключающийся в том, что при гидротермальном воздействии на высоковязкую нефть при закачке пара вводят в высоковязкую нефть каталитическую композицию для подземного облагораживания высоковязкой нефти и интенсификации нефтеотдачи при гидротермальном воздействии в концентрации 4 мас.% от массы высоковязкой нефти.

| АЛЬ-МУНТАСЕР А.А | |||

| и др | |||

| Облагораживание тяжёлой нефти Ашальчинского месторождения при паротермальном воздействии на пласт в присутствии многокомпонентного растворителя и катализатора на основе никеля | |||

| Вестник технологического университета, т.24, н | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВ ТЕРМИЧЕСКИХ ПРОЦЕССОВ | 2015 |

|

RU2599721C1 |

| КАТАЛИЗАТОР ДЕСТРУКТИВНОГО ГИДРИРОВАНИЯ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2017 |

|

RU2659223C1 |

| Композиция для подземного облагораживания тяжелой нефти и интенсификации нефтеотдачи при закачке пара | 2019 |

|

RU2695353C1 |

Авторы

Даты

2023-08-22—Публикация

2022-12-14—Подача