Уровень техники

Бутадиен широко применяется в химической промышленности, в частности, в качестве реагента для получения полимеров. В настоящее время бутадиен почти полностью получают на установках парового крекинга, где он является ценным побочным продуктом. Колебания цены на нефть и все возрастающая потребность в этом промежуточном химическом продукте делают цены на бутадиен весьма нестабильными, что побуждает к диверсификации источников поставок. Так, специалистам хорошо известно, что 1,3-бутадиен можно получить из этанола. Было разработано два крупномасштабных промышленных способа: "способ S.K." и "карбидный способ". В способе S.K. 1,3-бутадиен получают из этанола в одну стадию, тогда как при карбидном способе 1,3-бутадиен получают в две стадии: сначала этанол превращают в ацетальдегид, а затем смесь этанол-ацетальдегид превращают в 1,3-бутадиен. Принципиальное отличие между катализаторами, задействованными в этих способах, состоит в том, что один (способ SK) способен дегидрировать этанол до ацетальдегида, производя одновременно бутадиен из образованной смеси, а другой неспособен и поэтому требует первой стадии дегидрирования на особом катализаторе. Химическими элементами, из которых образован катализатор, наиболее эффективными для этого способа получения бутадиена, являются магний, тантал, цирконий, гафний, обеспечивающие селективность по бутадиену от 50% до 69%, а ниобий (иначе колумбий) считается менее привлекательным элементом, имея селективность ниже 40% (B.B. Corson, H.E. Jones, C.E. Welling, J.A. Hinckley, E.E. Stahly; Ind. Eng. Chem., 1950, 42(2), pp 359-373).

Каким бы ни был способ (одно- или двухстадийным), итоговый баланс основной реакции записывается следующим образом:

2CH3CH2OH → CH2CHCHCH2+H2+2H2О

В этом итоговом балансе скрыты многие химические реакции, в том числе реакция дегидрирования, позволяющая образовать ацетальдегид (I), реакция альдолизации/кротонизации ацетальдегида с образованием кротонового альдегида (II), реакция Меервейна-Пондорфа-Верлея (MPV) между этанолом и кротоновым альдегидом (III) и, наконец, стадия дегидратации кротонилового спирта до бутадиена (IV).

I: CH3CH2OH  CH3CHO+H2

CH3CHO+H2

II: 2CH3CHO  CH3CHCH-CHO+H2O

CH3CHCH-CHO+H2O

III: CH3CHCH-CHO+CH3CH2OH  CH3CHCH-CH2OH+CH3CHO

CH3CHCH-CH2OH+CH3CHO

IV: CH3CHCH-CH2OH → CH2CHCHCH2+H2O

Это многообразие химических реакций является причиной образования многочисленных побочных продуктов, если не придерживаться в точном порядке указанной выше последовательности стадий, в том числе, протекания вторичных реакций дегидратации и конденсации. Кроме того, могут протекать и другие реакции (такие как изомеризация, циклизация, реакция Дильса-Альдера и т.д.), еще больше увеличивая число побочных продуктов. Здесь следует отметить, что в зависимости от природы катализатора, применяющегося для превращения этанола (или смеси этанол-ацетальдегид) в 1,3-бутадиен, распределение между указанными побочными продуктами может сильно меняться. Так, добавление кислотного компонента приведет к усилению образования продуктов дегидратации (например, этилена или простого диэтилового эфира), тогда как добавление щелочного компонента будет способствовать образованию многочисленных продуктов конденсации (например, гексенов или гексадиенов).

Следовательно, независимо от типа способа (одно- или двухстадийный), селективность превращения этанола (или смеси этанол-ацетальдегид) в 1,3-бутадиен является умеренной. Однако, учитывая довольно высокую цену на исходное сырье, экономические исследования способа показывают, что эффективность превращения сырья является важным фактором для обеспечения жизнеспособности способа. Поэтому прикладывалось много усилий в целях максимального повышения селективности.

В частности, при разработке способа получения бутадиена из смеси этанол/ацетальдегид (двухстадийный способ) лучшим катализатором оказался оксид тантала, осажденный на аморфный оксид кремния (Ind. Eng. Chem. 41 (1949), 1012-1017). Селективность по бутадиену составила 69% при начальной конверсии сырья 34%. Было также показано, что использование этого же катализатора на промышленной установке карбидного способа приводило к образованию следующих основных примесей (побочных продуктов): диэтиловый эфир (23 масс.% примесей), этилен (11 масс.% примесей), гексены, гексадиены (11 масс.% примесей) и др. (W.J. Toussaint, J.T. Dunn, D.R. Jackson Industrial and Engineering Chemistry Vol. 39, No. 2, 120-125, 1947). Несмотря на присутствие побочных продуктов, их образование ограничено довольно слабыми кислотно-щелочными свойствами элемента тантал. Этот элемент позволяет также очень эффективно катализировать реакции II, III и IV. Одним-единственным его недостатком является цена.

Действительно, согласно отчету Jonathan Burla, Ross Fehnel, Philip Louie и Peter Terpeluk из университета Пенсильвании под названием "Двухстадийное получение 1,3-буталиена из этанола" (2012), цена на оксид кремния составляет около 0,96 долларов за фунт, а на тантал около 162 долларов за фунт. Для сведения, текущие цены на ниобий и цирконий составляют около 20 и 1 долларов за фунт, то есть цены на ниобий и тантал отличаются на порядок величины, а на цирконий и тантал на два порядка величины.

Были проведены различные исследования, чтобы оптимизировать эффективность тантала и/или заменить этот элемент. Патент US 2421361 (W.J. Toussaint, J.T. Dunn, Carbide and Carbon Chemical Corporation, 1947) описывает способ получения бутадиена, который включает реакцию ациклического моноолефинового альдегида (кротоновый альдегид или ацетальдегид) и моногидроксилированного спирта (этанол) на катализаторе из группы оксида циркония, оксида тантала, оксида ниобия и комбинаций этих оксидов с оксидом кремния. Однако, согласно приведенным примерам, оксид тантала, используемый в одиночку, остается лучшим катализатором для превращения конкретной смеси этанол/ацетальдегид. Согласно Ind. Eng. Chem., 1950, 42(2), p 359-373, лучшими комбинациями для превращения смеси этанол/ацетальдегид являются: Ta-Cu, Ta-Zr, Zr-Nb, Zr-Ti и Zr-Th, осажденные на кремнекислую подложку (патенты US2374433, US2436125, US2438464, US2357855, US2447181). В последнее время большинство исследований было направлено на полную замену тантала каталитическими композициями, в том числе за счет использования элементов цирконий или магний:

- в заявке WO 2014/199349 (BASF) используется комбинация Zr, Zn, Cu,

- в заявке WO 2014/180778 (Synthos) испрашивается защита на комбинацию Zr, Zn, La,

- в заявке WO 2014/049158 (Lanxess) используется смешанный оксид Mg-Si, легированный такими элементами, как Ti, V, Mo, Mn, Cu, Ni, Zn или Cr,

- в заявке WO 2013/125389 (Daicel) испрашивается защита на использование смешанного оксида Mg-Si, легированного металлом из групп 4-13 периодической системы,

- в заявке WO 2012/015340 (Unisit) используется комбинация элементарного металла из группы 11 и оксида металла, выбранного из магния, титана, циркония, тантала и ниобия.

Отметим, что каково бы ни было направление исследований, выбранных специалистом, чтобы улучшить характеристики рассматриваемого катализатора, в качестве подложки для всех исследуемых материалов выбрана мезопористая кремнекислая подложка. Некоторые исследования были сконцентрированы на улучшении подложки. Так, заявка WO 2014/061917 направлена на улучшение катализатора на основе тантала за счет использования кремнекислой подложки, характеризующейся мезопорами с однородными размером и морфологией, распределенными в материале периодическим образом (так называемый мезоструктурированный оксид кремния).

Специалистам известен способ кислой промывки оксидов кремния в целях изменения характеристик хроматографических колонок путем удаления некоторых нежелательных примесей (J. Nawrocki, Chromatographia, 1991, 31 (3/4), "Silica Surface Controversies, Strong Adsorption Sites, their Blockage and Removal. Part I"). В катализе этот метод применяется в случае реакции обменного диспропорционирования олефинов (US2011/196185A (UOP LLC)) в присутствии катализатора, содержащего вольфрам, распределенный на подложке, содержащей оксид кремния, что позволяет повысить активность катализатора без ухудшения его селективности. Однако это особое применение нелегко перенести на другие системы. Так, например, хотя производительность катализатора Nb-оксид кремния повышается при промывке подложки кислотой, его селективность в реакции получения 1,3-бутадиена сильно снижается.

Сущность изобретения

Изобретение относится к катализатору, содержащему, а предпочтительно состоящему из по меньшей мере элемента тантал и по меньшей мере одной мезопористой оксидной матрицы на основе оксида кремния, подвергшейся кислой промывке, причем указанная матрица перед промывкой содержала по меньшей мере 90 масс.% оксида кремния, и массовое содержание тантала составляет от 0,1% до 30% от массы указанной мезопористой оксидной матрицы.

Изобретение относится также к способу получения катализатора, включающему по меньшей мере следующие стадии:

a) по меньшей мере один этап кислой промывки мезопористой оксидной матрицы, содержащей перед промывкой по меньшей мере 90 масс.% оксида кремния от полной массы мезопористой оксидной матрицы, по меньшей мере одной органической кислотой и/или неорганической кислотой, при температуре от 0°C до 120°C и времени контакта указанного кислого раствора с указанной мезопористой оксидной матрицей от 10 мин до 10 ч,

b) по меньшей мере один этап термической обработки указанной промытой матрицы, полученной на стадии a), чтобы получить подложку катализатора,

c) по меньшей мере один этап осаждения по меньшей мере одного металлического предшественника по меньшей мере элемента тантал на поверхность указанной подложки, полученной на стадии b), и

d) по меньшей мере один этап термической обработки твердой фазы, полученной на стадии c).

Изобретение относится также к способу получения катализатора, включающему по меньшей мере следующие стадии:

a') по меньшей мере один этап осаждения по меньшей мере одного металлического предшественника по меньшей мере элемента тантал на поверхность мезопористой оксидной матрицы, содержащей перед промывкой по меньшей мере 90 масс.% оксида кремния от полной массы мезопористой оксидной матрицы,

b') по меньшей мере один этап термической обработки твердой фазы, полученной на стадии a'),

c') по меньшей мере один этап кислой промывки твердой фазы, полученной на стадии b'), по меньшей мере одной органической кислотой и/или неорганической кислотой, при температуре от 0°C до 120°C и времени контакта указанного кислого раствора с указанной твердой фазой от 10 мин до 10 ч,

d') по меньшей мере один этап термической обработки твердой фазы, полученной на стадии c').

Изобретение относится также к применению катализатора согласно изобретению для превращения сырья, содержащего по меньшей мере этанол, в бутадиен при температуре от 300°C до 400°C, давлении от 0,15 до 0,5 МПа, объемной скорости от 0,5 до 5 ч-1.

Преимущества изобретения

По сравнению с рассмотренным выше уровнем техники, настоящее изобретение предлагает оригинальный подход к повышению потенциала катализатора в получении бутадиена из смеси, содержащей по меньшей мере этанол, благодаря особой предварительной обработке, адаптированной к широко применяющейся кремнекислой подложке, а именно благодаря кислой промывке. Эта промывка влечет не только удаление некоторых возможных примесей из подложки, но также изменение химических свойств ее поверхности, что ведет к лучшей активности катализатора на основе тантала, а также к повышению его селективности. Другим эффектом от изобретения является повышение производительности и селективности по бутадиену при равном расходе сырья.

Раскрытие изобретения

Изобретение относится к катализатору, применяющемуся для получения бутадиена из сырья, содержащего по меньшей мере этанол, содержащему по меньшей мере элемент тантал, способный реализовать по меньшей мере вышеупомянутые реакции II-IV, и по меньшей мере одну мезопористую оксидную матрицу на основе оксида кремния, подвергшуюся кислой промывке.

Катализатор согласно изобретению содержит мезопористую оксидную матрицу на основе оксида кремния, промытую посредством контакта указанной матрицы с по меньшей мере одной кислотой, в частности, органической и/или неорганической. Предпочтительно использовать неорганическую кислоту, возможно разбавленную в водном растворе. Конкретные неорганические кислоты включают азотную кислоту, серную кислоту и соляную кислоту, причем предпочтительны азотная кислота и соляная кислота. Концентрация используемой неорганической кислоты обычно лежит в диапазоне от 0,05М до 3M, предпочтительно от 0,1М до 1М. Указанная кислая промывка может проводиться в статических условиях (например, в "периодических") или в непрерывных условиях (например, циркуляция в промывной колоне с или без частичной или полной рециркуляцией выходящего потока). Согласно изобретению, типичными условиями этой кислой промывки являются температура обычно от 0°C до 120°C, предпочтительно от 15°C до 80°C и очень предпочтительно от 20°C до 70°C. Время контакта кислого раствора с мезопористой оксидной матрицей может варьироваться от 10 минут до 10 часов, предпочтительно от 30 минут до 3 часов. Затем можно осуществить факультативную операции промывки водой, чтобы устранить чрезмерную кислотность. Это можно реализовать в тех же условиях, какие описаны выше.

Катализатор согласно изобретению имеет массовое содержание Ta от 0,1% до 30%, предпочтительно от 0,3% до 10%, предпочтительно от 0,5% до 5% и очень предпочтительно от 0,5% до 2% от массы указанной мезопористой оксидной матрицы.

Под выражением "катализатор содержит элемент A, причем массовое содержание элемента A составляет, или лежит в интервале, от x% до y% от массы мезопористой оксидной матрицы", понимается, что указанный смешанный оксид содержит от x до y весовых частей указанного элемента A на 100 весовых частей указанной мезопористой оксидной матрицы.

Катализатор согласно изобретению предпочтительно содержит также по меньшей мере один элемент, выбранный из группы, состоящей из элементов групп 2, 3, 4 и 5 периодической системы элементов, и их смесей, предпочтительно выбранный из группы, состоящей из элементов групп 2 и 5 периодической системы элементов, и их смесей, и еще более предпочтительно по меньшей мере один элемент, выбранный из группы, состоящей из элементов Ca и Ba (группа 2) и Nb (группа 5 периодической системы элементов), и их смесей, причем массовое содержание указанного элемента составляет от 0,01% до 5%, предпочтительно от 0,01% до 1%, предпочтительно от 0,05% до 0,5% от массы мезопористой оксидной матрицы на основе оксида кремния.

В одной особой конфигурации катализатор согласно изобретению предпочтительно содержит также по меньшей мере один элемент, выбранный из группы, состоящей из элементов групп 11 и 12 периодической таблицы, т.е. периодической системы элементов, и их смесей, более предпочтительно по меньшей мере один элемент, выбранный из группы 12 периодической системы элементов и еще более предпочтительно, элемент Zn, причем массовое содержание указанного элемента составляет от 0,5% до 10%, предпочтительно от 1% до 5% от массы указанной мезопористой оксидной матрицы на основе оксида кремния. Этот вариант особенно предпочтителен в случае, когда катализатор согласно изобретению используется в одностадийном способе, то есть в способе, обрабатывающем сырье, содержащее в основном этанол. Под "содержащим в основном этанол" понимается, что массовое отношение этанола к ацетальдегиду в указанном сырье, когда оно содержит ацетальдегид, по меньшей мере больше 1, предпочтительно по меньшей мере больше 5, причем указанное сырье может также вообще не содержать ацетальдегида.

Мезопористая оксидная матрица на основе оксида кремния, подвергшаяся стадии кислой промывки катализатора согласно изобретению, будет далее в описании настоящего изобретения называться подложкой катализатора.

Под мезопористой оксидной матрицей на основе оксида кремния понимается мезопористая оксидная матрица, содержащая, перед промывкой согласно изобретению, по меньшей мере 90 масс.% оксида кремния от полной массы мезопористой оксидной матрицы. Предпочтительно, указанная матрица перед промывкой содержит оксид кремния в количестве по меньшей мере 95 масс.% (то есть от 95% до 100%) от полной массы мезопористой оксидной матрицы, более предпочтительно по меньшей мере 98 масс.% (то есть от 98% до 100%) и еще более предпочтительно по меньшей мере 99,5 масс.% (то есть от 99,5% до 100%).

Мезопористая оксидная матрица на основе оксида кремния перед промывкой, применяющейся согласно изобретению, предпочтительно содержит, в дополнение к оксиду кремния, по меньшей мере оксиды из следующего неисчерпывающего списка: оксид циркония, оксид титана, оксид бора, оксид лантана, оксид церия. Предпочтительно, мезопористая оксидная матрица перед промывкой, применяющейся согласно изобретению, помимо оксида кремния содержит также оксид титана. Кроме того, мезопористая оксидная матрица на основе оксида кремния в катализаторе согласно изобретению факультативно включает по меньшей мере один элемент из следующего неисчерпывающего списка: Na, K, Mg, Ca, Al, Cu, Zn, Fe, Ni, Co, S, P. Предпочтительно, мезопористая оксидная матрица на основе оксида кремния в катализаторе согласно изобретению содержит по меньшей мере один элемент, выбранный из группы, состоящей из Na, K, Mg, Ca, Al, Cu, Zn, Fe, Ni, Co, S и P, и их смесей. Мезопористая оксидная матрица на основе оксида кремния перед промывкой предпочтительно содержит более 500 ppm щелочных металлов.

Мезопористая оксидная матрица на основе оксида кремния перед промывкой катализатора согласно изобретению является мезопористой, то есть она характеризуется наличием пор, размер которых варьируется от 2 до 50 нм, в соответствии с классификацией ИЮПАК (Sing, K.S.W.; Everett, D.H.; Haul, W.R.A.; Moscou, L.; Pierotti, J.; Rouquerol, J.; Siemieniewska, T. Pure Appl. Chem., 603, 57, 1985). Являясь мезопористой, указанная матрица может также быть мезоструктурированной (то есть содержать мезопоры однородного размера, распределенные периодическим образом в указанной матрице) или обладать иерархической пористостью (наличие микропор и/или макропор в дополнение к мезопорам). Применение хорошо известных мезоструктурированных оксидов кремния, как оксиды кремния SBA15 и MCM41, позволяет с выгодой использовать очень высокие удельные поверхности, развиваемые этим типом твердых материалов (от 600 до 1200 м2/г).

Очень предпочтительно, мезопористая оксидная матрица на основе оксида кремния перед промывкой катализатора согласно изобретению представляет собой аморфный мезопористый оксид кремния с неупорядоченной пористостью и не содержит микропор. Например, можно использовать оксиды кремния Davisil серии 636 или 646, выпускаемые в продажу фирмой WR Grace @ Co., Columbia, Md., называемые также силикагелями, так как они получены осаждением при pH≤7, коммерческие оксиды кремния, называемые осажденными, полученными при pH≥7, или же коммерческие оксиды кремния, называемые пирогенными, полученные гидролизом SiCl4 при 1000°C. Оксид кремния можно также синтезировать способами, известными специалисту, в частности, используя "традиционные" способы неорганического синтеза (осаждение/гелеобразование, исходя из солей, в мягких условиях по температуре и давлению) или "современные" способы металлоорганического синтеза (осаждение/гелеобразование, исходя из алкоксидов, в мягких условиях по температуре и давлению. Так, особенно предпочтительные результаты получены после кислой промывки мезопористой оксидной матрицы на основе оксида кремния, характеризующейся перед промывкой, удельной поверхностью по меньшей мере 250 м2/г, предпочтительно от 250 м2/г до 700 м2/г и еще более предпочтительно от 400 м2/г до 600 м2/г. Кроме того, средний диаметр пор (или размер пор) мезопористой оксидной матрицы на основе оксида кремния перед промывкой, применяющейся согласно изобретению, предпочтительно составляет по меньшей мере 4 нм, предпочтительно от 4,5 до 50 нм и еще более предпочтительно от 4,5 до 20 нм.

Вообще говоря, способ получения катализатора согласно изобретению, содержащего по меньшей мере элемент тантал и по меньшей мере одну мезопористую оксидную матрицу на основе оксида кремния, подвергшуюся кислой промывке, включает a) кислую промывку мезопористой оксидной матрицы на основе оксида кремния, b) термическую обработку указанной промытой матрицы, полученной на стадии a), чтобы получить подложку катализатора согласно изобретению, c) осаждение по меньшей мере одного металлического предшественника по меньшей мере элемента тантал на поверхность указанной подложки, полученной на стадии b), и d) термическую обработку твердой фазы, полученной на стадии c), чтобы получить катализатор согласно изобретению.

В соответствии со стадией a) или a') способа получения катализатора по изобретению, мезопористая оксидная матрица на основе оксида кремния такова, как описано в тексте настоящего изобретения. В частности, указанная матрица может быть покупной или же быть синтезирована способами, известными специалисту. Кроме того, указанную мезопористую оксидную матрицу на основе оксида кремния можно использовать напрямую в виде порошка или в уже формованной, в частности, в виде таблетированного, измельченного и уплотненного порошка, шариков, таблеток, гранул, экструдатов (цельные или полые цилиндры, многодольчатые цилиндры с 2, 3, 4 или 5 дольками, например, скрученные цилиндры), колец и т.д., причем эти операции формования реализуют классическими способами, известными специалисту. Предпочтительно, указанная мезопористая оксидная матрица на основе оксида кремния получена в виде экструдатов с размерами от 1 до 10 мм. Однако не исключается, что полученная мезопористая оксидная матрица на основе оксида кремния будет затем вводиться, например, в оборудование, позволяющее скруглить поверхность ее частиц, такое как гранулятор, или в любое другое оборудование, позволяющее их сферонизацию.

В соответствии с этапом a) способа получения катализатора по изобретению, использующуюся мезопористую оксидную матрицу на основе оксида кремния промывают, приводя в контакт указанную матрицу с по меньшей мере одной кислотой, в частности, органической кислотой и/или неорганической кислотой. Предпочтительно использовать неорганическую кислоту, возможно разведенную в водном растворе. Конкретные неорганические кислоты включают азотную кислоту, серную кислоту и соляную кислоту, причем предпочтительны азотная кислота и соляная кислота. Концентрация используемой неорганической кислоты обычно составляет от 0,05М до 3М, предпочтительно от 0,1М до 1М. Указанную кислую промывку можно провести в статических условиях (например, в периодическом режиме) или в непрерывных (например, циркуляция в промывной колонне с или без частичной или полной рециркуляцией выходящего потока). Согласно изобретению, типичными условиями этой промывки кислотой являются температура обычно от 0°C до 120°C, предпочтительно от 15°C до 80°C и очень предпочтительно от 20°C до 70°C. Время контакта кислого раствора с мезопористой оксидной матрицей может варьироваться от 10 минут до 10 часов, предпочтительно от 30 минут до 3 часов. Затем можно применить факультативную операцию промывки водой, чтобы устранить излишнюю кислотность. Ее можно реализовать в тех же условиях, какие описаны выше. Эта операция необходима в случае, когда кислоту невозможно легко удалить на стадиях b) и d) способа получения катализатора по изобретению, и имеется риск, что она будет присутствовать в готовом катализаторе. Эти условия применимы mutatis mutandis к твердой фазе, полученной на стадии b'), на стадии c') способа получения по изобретению.

Стадия кислой промывки имеет решающее значение для улучшения потенциала катализатора в получении бутадиена из смеси, содержащей по меньшей мере этанол, в том смысле, что она ведет к удалению некоторых возможных примесей из подложки и/или к изменению химии ее поверхности, что приводит к повышению активности катализатора, а также к повышению его селективности.

По окончании этой операции и перед пропиткой активными элементами катализатор имеет низкое содержание натрия, от 0 до 500 ppm, предпочтительно от 0 до 300 ppm и предпочтительнее от 0 до 100 ppm.

В соответствии со стадией b) способа получения катализатора по изобретению, промытую мезопористую оксидную матрицу на основе оксида кремния, полученную на стадии a) способа получения катализатора по изобретению, подвергают по меньшей мере одной термической обработке, чтобы освободить поры указанной матрицы. Эта обработка соответствует сушке, обжигу и/или обработке паром указанной промытой матрицы, способами, хорошо известными специалисту. Предпочтительно, указанную обработку проводят в диапазоне температур от 50°C до 800°C, предпочтительно от 80°C до 800°C и очень предпочтительно от 80°C до 300°C в течение периода менее 72 ч, предпочтительно менее 24 ч. Эти условия применимы mutatis mutandis к стадии d').

В соответствии со стадией c) способа получения катализатора по изобретению, по меньшей мере один этап осаждения по меньшей мере одного металлического предшественника по меньшей мере элемента тантал на поверхность указанной подложки, полученной на стадии b), реализуют любыми способами синтеза, известными специалисту. Например, но без ограничений, можно применять способы, называемые сухой пропиткой, пропиткой в избытке, CVD (Chemical Vapor Deposition, или химическое осаждение из паровой фазы), CLD (Chemical Liquid Deposition, или химическое осаждение из жидкой фазы) и т.д. Например, в случае осаждения, осуществляемого сухой пропиткой, стадия c) способа получения катализатора по изобретению состоит из следующих отдельных операций: растворение по меньшей мере одного предшественника по меньшей мере элемента тантал в объеме раствора, соответствующем объему пор подложки, полученной на стадии b) способа получения согласно изобретению, пропитка указанным раствором поверхности указанной подложки и, факультативно, созревание полученной твердой фазы в контролируемых атмосфере и температуре, чтобы облегчить распределение по меньшей мере указанного предшественника, используемого согласно изобретению, по всей поверхности подложки.

В соответствии со стадией c) способа получения катализатора по изобретению, металлическим предшественником по меньшей мере элемента тантал может быть любое соединение, содержащее по меньшей мере элемент тантал и способное выделять этот элемент в раствор в химически активной форме. Так, предшественниками по меньшей мере элемента тантал предпочтительно являются неорганические соли и алкоксидные предшественники. Неорганические соли выбраны из группы, состоящей из галогенидов, нитратов, сульфатов, фосфатов, гидроксидов, карбонатов, карбоксилатов, алкоголятов, и комбинаций двух и более из них, более предпочтительно они выбраны из группы, состоящей из хлоридов, нитратов, карбоксилатов, алкоголятов и комбинаций двух или более из них. Алкоксидные предшественники имеют, например, формулу M(OR)n, где M=Ta и R=этил, изопропил, н-бутил, втор-бутил, трет-бутил и т.д., подходит также хелатный предшественник, как X(C5H8O2)n с n=3 или 4. Например, предпочтительными предшественниками тантала являются пентахлорид тантала и пентаэтаноат тантала, которые можно использовать с большинством органических растворителей. Условия стадии c) применимы mutatis mutandis к стадии a').

В соответствии со стадией d) способа получения катализатора согласно изобретению, твердую фазу, полученную на стадии c) способа получения катализатора согласно изобретению, подвергают затем по меньшей мере одному этапу термической обработки, чтобы получить катализатор согласно изобретению. Эта обработка соответствует сушке, обжигу и/или обработке паром указанной промытой матрицы способами, хорошо известными специалисту. Предпочтительно, обработка представляет собой сушку с последующим обжигом. Фазу сушки реализуют путем циркуляции газа над твердой фазой при температуре от 50°C до 200°C, предпочтительно от 80°C до 150°C, в течение периода от 1 до 24 часов. Предпочтительно, указанный этап сушки проводят на воздухе. Фазу обжига реализуют посредством циркуляции над сухой твердой фазой газа при температуре от 350°C до 700°C, предпочтительно от 450°C до 600°C в течение периода от 1 до 6 ч, предпочтительно от 2 до 4 ч. Указанную фазу обжига проводят в потоке газа, содержащего кислород. Условия на стадии d) применимы mutatis mutandis к стадии b').

В случае, когда мезопористая оксидная матрица на основе оксида кремния, необходимая на стадии a) или a') способа получения катализатора согласно изобретению, используется в виде неформованного порошка, катализатору согласно изобретению, являющемуся неформованным на выходе со стадии d) или d') способа получения согласно изобретению, можно придать форму таблетированного, измельченного, уплотненного порошка, шариков, таблеток, гранул, экструдатов (цельные или полые цилиндры, многодольчатые цилиндры с 2, 3, 4 или 5 дольками, например, скрученные цилиндры), колец и т.д., причем эти операции формования реализуют классическими способами, известными специалисту. Предпочтительно, указанный катализатор, использующийся согласно изобретению, получают в виде экструдатов с размерами от 1 до 10 мм. Однако не исключается, что указанные полученные материалы будут затем вводиться, например, в оборудование, позволяющее скруглить их поверхность, такое как гранулятор, или в любое другое оборудование, позволяющее их сферонизацию.

На указанной операции формования в катализатор согласно изобретению факультативно можно добавить по меньшей один пористый оксидный материал, выполняющий функцию связующего, чтобы придать катализатору физические свойства, соответствующие процессу (механическая прочность, стойкость к истиранию и т.д.).

Указанный пористый оксидный материал предпочтительно выбран из группы, состоящей из оксида кремния, оксида магния, глин, оксида титана, оксида лантана, оксида церия, фосфатов бора и смеси по меньшей мере двух вышеуказанных оксидов. Можно также использовать титанаты, например, титанаты цинка, никеля, кобальта. Также можно использовать глины, простые, синтезированные или природные, типа диоктаэдрического филосиликата 2:1 или триоктаэдрического филосиликата 3:1, такие, как каолинит, антигорит, хризотил, монтмориллонит, бейделлит, вермикулит, тальк, гекторит, сапонит, лапонит. При необходимости эти глины могут быть расслоенными. Для выполнения роли связующего подходят также различные смеси, содержащие по меньшей мере два из указанных выше соединений.

Очень предпочтительно использовать кремнекислое связующее. Например, но без ограничений, указанное кремнекислое связующее может находиться в виде порошков или коллоидных растворов.

Предпочтительно, указанный катализатор содержит от 5 до 60 масс.%, предпочтительно от 10 до 30 масс.% кремнекислого связующего от полной массы указанного катализатора.

Факультативно, в ходе указанного этапа формования добавляют также по меньшей мере одну органическую вспомогательную добавку. Присутствие указанной органической добавки облегчает формование путем экструзии. Указанную органическую вспомогательную добавку предпочтительно выбирать из метилцеллюлозы, гидроксипропилметилцеллюлозы, гидроксиэтилцеллюлозы, карбоксиметилцеллюлозы и поливинилового спирта. Доля указанной органической добавки предпочтительно составляет от 0 до 20 масс.%, предпочтительно от 0 до 10 масс.%, предпочтительно от 0 до 7 масс.%, от полной массы указанного формованного материала.

В этом частном случае формования катализатора согласно изобретению после стадии d) термической обработки способа получения, указанную стадию пост-обработки возобновляют после формования.

Наконец, факультативное добавление по меньшей мере одного элемента из групп 2, 3, 4, 5, 11 и 12 периодической системы элементов можно реализовать любыми способами, известными специалисту, на любой стадии синтеза и/или формования используемой мезопористой оксидной матрицы на основе оксида кремния или катализатора согласно изобретению.

Эта два предлагаемых изобретением способа отличаются только порядком, в котором проводится этап промывки, а именно, либо на стадии a) до осаждения металлического предшественника по меньшей мере элемента тантал, либо на стадии c') после осаждения указанного металлического предшественника. Эти два способа являются вариантами, позволяющими решить одну и ту же техническую задачу получения катализатора с улучшенными характеристиками.

Вышеуказанные структурные параметры определены аналитическим методом, называемым волюмометрией с использованием азота, который соответствует физической адсорбции молекул азота в порах материала при постепенном повышении давления при постоянной температуре. Под удельной поверхностью понимается удельная поверхность по БЭТ (SBET в м2/г), определенная по адсорбции азота согласно стандарту ASTM D 3663-78, основанном на методе Брунауэра-Эммета-Теллера, описанном в журнале "The Journal of American Society", 1938, 60, 309. Распределение пор по размерам, характерное для популяции мезопор определено по модели Баррета-Джойнера-Халенды (BJH). Изотерма адсорбции-десорбции, полученная по модели BJH, описана E.P. Barrett, L.G. Joyner, P.P. Halenda в журнале "The Journal of American Society", 1951, 73, 373. Объем пор V определен как величина, соответствующая объему, рассчитанному из изотермы адсорбции-десорбции азота при парциальном давлении P/P0max. Далее в описании изобретения под объемом адсорбции азота понимают объем, измеренный при P/P0max= 0,99, т.е. при давлении, при котором, как считается, азот заполнил все поры. Далее в описании диаметр мезопор ø смешанного оксида согласно изобретению определяется по формуле 4000V/SBET.

Далее в описании изобретения распределение пор, измеренное ртутной порозиметрией, определено интрузией на ртутном порозиметре согласно стандарту ASTM D4284-83 при максимальном давлении 4000 бар (400 МПа), в предположении поверхностного натяжения 484 дин/см и угла смачивания 140°. Угол смачивания принимается равным 140° в соответствии с рекомендациями работы Jean Charpin, Bernard Rasneur "Techniques de l'ingénieur, traité analyse et caractérisation", pp 1050-5.

Значение, начиная с которого ртуть заполняет все межзеренные пустоты, принимается равным 0,2 МПа, и считается, что выше этого значения ртуть проникает в поры оксида алюминия.

Для повышения точности за величину полного объема пор принимают значение полного объема пор, измеренное на образце интрузией на ртутном порозиметре, минус значение полного объема пор, измеренное на том же образце интрузией на ртутном порозиметре при давлении, соответствующем 30 psi (около 0,2 МПа).

Объем макропор в катализаторе определен как полный объем ртути, введенной в диапазоне давлений от 0,2 МПа до 30 МПа, что соответствует объему, заключенному в порах с эффективным диаметром больше 50 нм.

Объем мезопор в катализаторе определен как полный объем ртути, введенной в диапазоне давлений от 30 МПа до 400 МПа, что соответствует объему, заключенному в порах с эффективным диаметром от 2 до 50 нм.

Объем микропор измеряют методом азотной порозиметрии. Количественный анализ микропор проводят по t-методу (метод Липпенса и де Бура, 1965), состоящему в преобразовании исходной изотермы адсорбции в соответствии с описанным F. Rouquerol, J. Rouquerol, K. Sing в работе "Adsorption by powders and porous solids. Principles, methodology and application", Academic Press, 1999.

Определяют также средний диаметр мезопор (Dp в нм) как диаметр, при котором все поры с размером меньше этого диаметра составляют 50% объема мезопор, измеренного методом ртутной порозиметрии.

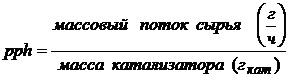

Использование промытой мезопористой оксидной матрицы на основе оксида кремния в качестве подложки катализатора, содержащего по меньшей мере элемент тантал, для превращения сырья, содержащего по меньшей мере этанол, в бутадиен, позволяет достичь значительных преимуществ в характеристиках, что касается каталитической активности, степени конверсии, полученный при заданной температуре реакции, и/или селективности. Типичными условиями для этой реакции являются температура от 300°C до 400°C, предпочтительно от 320°C до 380°C, давление от 0,15 до 0,5 МПа, предпочтительно от 0,15 до 0,3 МПа, объемная скорость от 0,5 до 5 ч-1, предпочтительно от 1 до 4 ч-1. Когда обрабатываемое сырье содержит также ацетальдегид, массовое отношение этанола к ацетальдегиду составляет от 1 до 30, предпочтительно от 2 до 10. Объемная скорость определена как отношение массового потока сырья к массе катализатора.

Изобретение проиллюстрировано следующими примерами.

Примеры

Определение терминов

pph (г/гкат/ч)

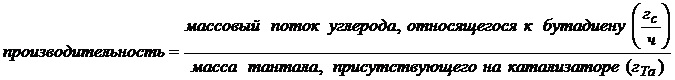

Производительность (гc/гM/ч)

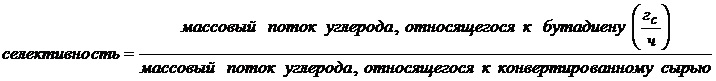

Селективность (%C):

Пример 1. Получение оксида кремния

К раствору, содержащему 55 мл тетраортосиликата (TEOS, Si(OCH2CH3)4) и 150 мл этанола, добавляют 12,5 мл раствора азотной кислоты концентрацией 68 об.% при температуре окружающей среды. Все это оставляют перемешиваться на 30 мин. Затем добавляют 50 мл раствора аммония концентрацией 14 об.%. Система мутнеет, и образуется гель. Затем добавляют 19 мл этанола, чтобы позволить дополнительное перемешивание в течение 3 часов. Конечный гель фильтруют, промывают этанолом, затем сушат при 100°C в течение 24 часов. Затем полученный порошок оксида кремния обжигают на воздухе при 550°C в течение 4 часов.

Характеристики мезопористых оксидных матриц, использованных в примерах, приведены ниже.

Таблица 1

Пример 2. Промывка мезопористой оксидной матрицы

Различные мезопористые оксидные матрицы, описанные в таблице 1 (гранулометрический состав: 250-500 мкм) помещали на фритту n4, через которую в течение 1 часа проводили промывной раствор. Объем используемого промывного раствора составляет примерно 5 объемов, занимаемых мезопористой оксидной матрицей. Промытые твердые фазы дополнительно промывали эквивалентным объемом дистиллированной воды в течение 1 часа, затем помещали в сушильную печь при 115°C на по меньшей мере 4 часа.

Характеристики мезопористых оксидных матриц после промывок приведены в таблице 2.

Таблица 2

Описанная выше кислая промывка позволила снизить содержание щелочных металлов до уровня ниже 1000 ppm для всех кремнекислых подложек и чуть изменить структуру подложек.

Пример 3. Сухая пропитка подложек для осаждения тантала

Пентаэтоксид тантала (Ta(OCH2CH3)5) (количество которого рассчитывается из содержания Ta, подлежащего осаждению на подложку) растворяют в растворе этанола (количество которого пропорционально объему пор кремнекислой подложки). Этот раствор быстро добавляют по каплям и перемешивают с кремнекислой подложкой до обнаружения смачиваемости поверхности подложки (сухая пропитка). Затем твердую фазу помещают в атмосферу, насыщенную этанолом, на 3 часа, сушат при 100°C в течение 24 часов. Катализатор получают обжигом сухой твердой фазы на воздухе при 550°C в течение 4 часов.

Пример 4. Сухая пропитка для осаждения ниобия

Пентагидрат оксалата аммония и ниобия (количество которого рассчитывается из содержания Nb, подлежащего осаждению на подложку) растворяют в водном растворе (количество которого пропорционально объему пор кремнекислой подложки). Этот раствор быстро добавляют по каплям и перемешивают с оксидом кремния до обнаружения смачиваемости поверхности оксида кремния (сухая пропитка). Затем твердую фазу помещают в атмосферу, насыщенную влагой, на 3 часа, сушат при 100°C в течение 24 часов. Катализатор получают обжигом твердой фазы на воздухе при 550°C в течение 4 часов.

Пример 5 . Сухая пропитка для осаждения циркония

Цирконилхлорид (количество которого рассчитывается из содержания Zr, подлежащего осаждению на подложку) растворяют в водном растворе (количество которого пропорционально объему пор кремнекислой подложки). Этот раствор быстро добавляют по каплям и перемешивают с оксидом кремния до обнаружения смачиваемости поверхности оксида кремния (сухая пропитка). Затем твердую фазу помещают в атмосферу, насыщенную влагой, на 3 часа, сушат при 100°C в течение 24 часов. Катализатор получают обжигом сухой твердой фазы на воздухе при 550°C в течение 4 часов.

Полученные результаты сведены в таблице 3.

Таблица 3

Описание установки для каталитического испытания

Реактор, использующийся в следующих примерах, образован из трубки из нержавеющей стали длиной 20 см и диаметром 10 мм. В реактор сначала загружают карборунд, затем катализатор, разбавленный карборундом, и наконец, снова карборунд. Карборунд является инертным по отношению к сырью и не влияет на результаты катализа; он позволяет поместить катализатор в изотермическую зону реактора и снизить риски возникновения проблем с тепло- и массопереносом. Температуру реактора контролируют посредством трубчатой печи с тремя зонами нагрева. Жидкое сырье (смесь этанола и ацетальдегида в отношении R) нагнетают двухпоршневым насосом для ВЭЖХ. Жидкий поток испаряют в отапливаемых линиях посредством линейного парообогревателя (stream tracer) перед вводом в реактор и гомогенизируют, проводя через статический смеситель. Продукты, образованные в ходе реакции, удерживают в паровой фазе для газохроматографического анализа онлайн (капиллярные колонки PONA и Carboxen 1010), чтобы можно было максимально точно идентифицировать сотни образованных продуктов. Катализатор активируют in situ в потоке азота при температуре испытания. Конкретные рабочие условия описываются в следующих примерах.

Пример 6. Влияние кислой промывки на катализаторы, содержащие тантал

В этом эксперименте устанавливали отношение этанол/ацетальдегид в сырье 2,6 (моль/моль), температуру 350°C и давление 0,15 МПа. Для каждого катализатора расход сырья подбирали так, чтобы получить постоянное значение параметра pph, равное 250 г/гTa/ч.

Значения селективности и производительности по углероду измеряли в этой рабочей точке.

Влияние кислой промывки на катализаторы на основе тантала демонстрируется результатами, сведенными в таблице 4.

Таблица 4

(%)

Кислая промывка мезопористой оксидной матрицы перед пропиткой элементом тантал позволяет повысить производительность по бутадиену и селективность катализатора для всех используемых мезопористых оксидных матриц по сравнению с катализаторами, имеющими идентичное содержание тантала, но у которых мезопористая оксидная матрица не подвергалась кислой промывке, или у которых мезопористая оксидная матрица не подвергалась промывке водой.

Пример 7. Влияние кислой промывки на катализаторы на основе ниобия или циркония, не содержащие элемента тантал

Таблица 5

(%)

Катализаторы M и N получают, пропитывая оксид кремния Davisil 636 посредством 2%Nb. Установлено, что кислая промывка оксида кремния позволяет улучшить производительность, но селективность этих катализаторов, не содержащих элемента тантал, сильно снижается.

Катализаторы O и P получают, пропитывая оксид кремния Davisil 636 посредством 2%Zr. Установлено улучшение производительности, но отсутствие влияния на селективность кислой промывки оксида кремния на катализаторах, не содержащих элемента тантал.

Таким образом, именно сочетание кислой промывки и присутствия элемента тантал позволяет повысить селективность, а также производительность при получении 1,3-бутадиена.

Пример 8. Влияние порядка подготовительных этапов на катализаторы на основе тантала

Таблица 6.

Кислая промывка твердого материала после осаждения активной фазы на основе тантала также позволяет получить лучшие характеристики. Этот результат является удивительным, так как скорее можно было бы ожидать ухудшения активной фазы.

Изобретение относится к катализатору для превращения сырья, содержащего по меньшей мере этанол, в бутадиен при температуре от 300°C до 400°C, давлении от 0,15 до 0,5 МПа, объемной скорости от 0,5 до 5 ч-1, способам его получения и применения. Катализатор содержит по меньшей мере элемент тантал и по меньшей мере одну мезопористую оксидную матрицу на основе оксида кремния, где массовое содержание Ta составляет от 0,3% до 10% от массы указанной мезопористой оксидной матрицы на основе диоксида кремния. При этом указанный катализатор получают с использованием способа, включающего по меньшей мере одну стадию промывки мезопористой оксидной матрицы на основе оксида кремния неорганической кислотой. Указанную промывку осуществляют путем контакта неорганической кислоты, выбранной из азотной кислоты, серной кислоты и соляной кислоты, в виде водного раствора с концентрацией от 0,05М до 3М, при температуре от 15°C до 80°C и времени контакта от 30 минут до 3 часов. Причем перед промывкой указанная мезопористая оксидная матрица на основе оксида кремния, содержащая по меньшей мере 90 масс.% оксида кремния, является аморфным мезопористым оксидом кремния с неупорядоченными порами, не содержащим микропор, и характеризуется удельной поверхностью от 250 м2/г. Способ получения катализатора включает по меньшей мере следующие стадии: a) по меньшей мере один этап кислой промывки мезопористой оксидной матрицы на основе кремния указанным выше способом, b) по меньшей мере один этап термической обработки указанной промытой матрицы, полученной на стадии a), чтобы получить подложку катализатора, c) по меньшей мере один этап осаждения по меньшей мере одного металлического предшественника по меньшей мере элемента тантал на поверхность указанной подложки, полученной на стадии b), и d) по меньшей мере один этап термической обработки твердой фазы, полученной на стадии c). Или способ получения катализатора включает стадии a') по меньшей мере один этап осаждения по меньшей мере одного металлического предшественника по меньшей мере элемента тантал на поверхность указанной выше мезопористой оксидной матрицы на основе кремния, b') по меньшей мере один этап термической обработки твердой фазы, полученной на стадии a'), c') по меньшей мере один этап кислой промывки твердой фазы, полученной на стадии b'), и d') по меньшей мере один этап термической обработки твердой фазы, полученной на стадии c'). Технический результат – улучшение активности катализатора и повышение его селективности. 4 н. и 12 з.п. ф-лы, 6 табл., 8 пр.

1. Катализатор для превращения сырья, содержащего по меньшей мере этанол, в бутадиен, указанный катализатор содержит по меньшей мере элемент тантал и по меньшей мере одну мезопористую оксидную матрицу на основе оксида кремния, где массовое содержание Ta составляет от 0,3% до 10% от массы указанной мезопористой оксидной матрицы на основе диоксида кремния,

при этом указанный катализатор получают с использованием способа, включающего по меньшей мере одну стадию промывки мезопористой оксидной матрицы на основе оксида кремния неорганической кислотой, указанную промывку осуществляют путем контакта указанной неорганической кислоты, выбранной из азотной кислоты, серной кислоты и соляной кислоты, в виде водного раствора с концентрацией от 0,05М до 3М, при температуре от 15°C до 80°C и времени контакта от 30 минут до 3 часов,

причем перед промывкой указанная мезопористая оксидная матрица на основе оксида кремния, содержащая по меньшей мере 90 масс.% оксида кремния, является аморфным мезопористым оксидом кремния с неупорядоченными порами, не содержащим микропор, и характеризуется удельной поверхностью от 250 м2/г.

2. Катализатор по п. 1, где матрица дополнительно содержит по меньшей мере один оксид, выбранный из группы, состоящей из оксида циркония, оксида титана, оксида бора, оксида лантана, оксида церия и их смесей.

3. Катализатор по любому из пп. 1, 2, в котором указанная мезопористая оксидная матрица перед промывкой имеет удельную поверхность от 250 м2/г до 700 м2/г.

3. Катализатор по любому из пп. 1-3, в котором указанная мезопористая оксидная матрица перед промывкой имеет средний диаметр пор по меньшей мере 4 нм.

5. Катализатор по п.4, в котором указанная мезопористая оксидная матрица перед промывкой имеет средний диаметр пор от 4,5 до 50 нм.

6. Катализатор по любому из пп. 1-5, содержащий также по меньшей мере один элемент, выбранный из группы, состоящей из элементов групп 2, 3, 4, 5 Периодической системы элементов, и их смесей, причем массовое содержание указанного элемента составляет от 0,01% до 5% от массы указанной мезопористой оксидной матрицы.

7. Катализатор по п. 6, содержащий по меньшей мере один элемент, выбранный из группы, состоящей из элементов групп 2 и 5 Периодической системы элементов, и их смесей, причем массовое содержание указанного элемента составляет от 0,01% до 5% от массы указанной мезопористой оксидной матрицы.

8. Катализатор по п. 7, содержащий по меньшей мере один элемент, выбранный из группы, состоящей из элементов Ca, Ba, Nb, и их смесей, причем массовое содержание указанного элемента составляет от 0,01% до 5% от массы указанной мезопористой оксидной матрицы.

9. Катализатор по любому из пп. 1-8, дополнительно содержащий по меньшей мере один элемент, выбранный из группы, состоящей из элементов групп 11 и 12 Периодической системы элементов, и их смесей, причем массовое содержание указанного элемента составляет от 0,5% до 10% от массы указанной мезопористой оксидной матрицы.

10. Катализатор по п. 9, содержащий также по меньшей мере элемент Zn, причем массовое содержание указанного элемента составляет от 0,5% до 10% от массы указанной мезопористой оксидной матрицы.

11. Способ получения катализатора по любому из пп. 1-10, включающий по меньшей мере следующие стадии:

a) по меньшей мере один этап кислой промывки мезопористой оксидной матрицы на основе кремния, содержащей перед промывкой по меньшей мере 90 масс.% оксида кремния от общей массы мезопористой оксидной матрицы на основе кремния, которая перед промывкой является аморфным мезопористым оксидом кремния с неупорядоченными порами, не содержащим микропор, и характеризуется удельной поверхностью от 250 м2/г, где указанную промывку кислотой осуществляют путем контакта с по меньшей мере одной неорганической кислотой, выбранной из азотной кислоты, серной кислоты и соляной кислоты, с концентрацией водного раствора в диапазоне от 0,05М до 3М, при температуре от 15°C до 80°C и времени контакта указанного кислого раствора с указанной мезопористой оксидной матрицей от 30 мин до 3 ч,

b) по меньшей мере один этап термической обработки указанной промытой матрицы, полученной на стадии a), чтобы получить подложку катализатора,

c) по меньшей мере один этап осаждения по меньшей мере одного металлического предшественника по меньшей мере элемента тантал на поверхность указанной подложки, полученной на стадии b), и

d) по меньшей мере один этап термической обработки твердой фазы, полученной на стадии c).

12. Способ получения катализатора по любому из пп. 1-10, включающий по меньшей мере следующие стадии:

a') по меньшей мере один этап осаждения по меньшей мере одного металлического предшественника по меньшей мере элемента тантал на поверхность мезопористой оксидной матрицы на основе кремния, содержащей перед промывкой по меньшей мере 90 масс.% оксида кремния от общей массы мезопористой оксидной матрицы на основе кремния, которая перед промывкой является аморфным мезопористым оксидом кремния с неупорядоченными порами, не содержащим микропор, и характеризуется удельной поверхностью от 250 м2/г,

b') по меньшей мере один этап термической обработки твердой фазы, полученной на стадии a'),

c') по меньшей мере один этап кислой промывки твердой фазы, полученной на стадии b'), по меньшей мере одной неорганической кислотой, выбранной из азотной кислоты, серной кислоты и соляной кислоты, с концентрацией водного раствора в диапазоне от 0,05М до 3М, при температуре от 15°C до 80°C и времени контакта указанного кислого раствора с указанной твердой фазой от 30 мин до 3 ч,

d') по меньшей мере один этап термической обработки твердой фазы, полученной на стадии c').

13. Применение катализатора по любому из пп. 1-10 для превращения сырья, содержащего по меньшей мере этанол, в бутадиен при температуре от 300°C до 400°C, давлении от 0,15 до 0,5 МПа, объемной скорости от 0,5 до 5 ч-1.

14. Применение по п. 13, причем температура составляет от 320°C до 380°C.

15. Применение по любому из пп. 13, 14, причем давление составляет от 0,15 до 0,3 МПа.

16. Применение по любому из пп. 13-15, причем объемная скорость составляет от 1 до 4 ч-1.

| KR 1020140050531 A, 29.04.2014 | |||

| KR20140047329 A, 22.04.2014 | |||

| Сушкевич В.Л., Синтез бутадиена-1,3 из этанола на металлосодержащих оксидных катализаторах, Автореферат диссертации на соискание ученой степени кандидата технических наук, Москва, 2013 | |||

| ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА | 2010 |

|

RU2440962C1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2020-07-09—Публикация

2016-07-05—Подача