Изобретение относится к многофазной шине электропитания, способу ее изготовления и коммутационному шкафу, включающему в себя такую шину электропитания согласно преамбуле пп. 1, 2, 13, 14 и 16.

Многофазные шины электропитания используют в коммутационных панелях для передачи и распределения переменного электрического тока для различных электрических устройств, которые обычно устанавливают в коммутационных шкафах. Для обеспечения возможности передачи тока для вех трех фаз или даже большего числа фаз переменного тока в одной шине электропитания, были разработаны многофазные шины электропитания, которые содержат базовый слой и слой покрытия из электроизоляционного материала, между которыми устанавливают два или более слоев проводящего тонколистового металла, в частности, меди, которые электрически изолированы друг от друга посредством одного или более изолирующих промежуточных слоев.

Вышеописанная шина электропитания, в которой различные слои ламинированы друг к другу посредством жидкой смолы, описана в DE 10 2005 015 945 B4 заявителя. Ламинированная шина электропитания обладает преимуществом, состоящим в том, что она является компактной и не имеет тенденции к расслаиванию, вызванному силами отталкивания, которые возникают под действием переменных электрических токов, которые протекают в различных проводящих слоях каждой фазы, и которые, в случае короткого замыкания, могут находиться в диапазоне нескольких тысяч ампер (кА).

Одна проблема шин электропитания, как описано в DE 10 2005 015 945 B4, состоит в ценах, задействованных при самом процессе ламинирования, при котором различные слои соединяют друг с другом посредством жидкой смолы, такой как эпоксидная смола, которую наносят на верхнюю и нижнюю сторону каждого слоя и впоследствии подвергают отверждению. Хотя ламинирование смол, используемых для связывания слоев друг с другом, предусматривает наличие высоких сил связывания между слоями, сам по себе процесс ламинирования обычно приводит к образованию токсичных паров. Более того, непосредственный контакт со смолами может вызвать аллергические реакции и таким образом, требует конкретных мер безопасности для персонала, вовлеченного в процесс производства.

Из неопубликованной Заявки на EP № 16205023,1 заявителя известно снижение количества токсичных паров и производственных расходов на изготовление шин электропитания путем механического прикрепления различных слов шины электропитания друг к другу путем термоотверждения смолы, которой наполняют сообщающиеся полости, которые обеспечены в различных слоях, без склеивания слоев друг с другом.

Более того, в неопубликованной Заявке на EP № 16205013,2 заявителя предлагается располагать различные сообщающиеся полости вокруг медных выводов каждого проводящего слоя, которые впоследствии заполняют жидкой смолой, для связывания медных слоев и промежуточных слоев друг с другом.

Хотя испускание токсичных паров в ходе процесса изготовления шин электропитания, раскрытых в вышеупомянутых неопубликованных документах значительно снижено, а также снижены затраты на изготовление, шины электропитания имеют тенденцию к локальному расслаиванию, из-за очень больших магнитных и электрических сил, действующих между слоями в случае короткого замыкания. Поскольку заявитель обнаружил, что одной из причин для наблюдаемого локального расслаивания является возникновение пустот между поверхностью проводящих слоев меди каждой фазы и соседними промежуточными слоями, или пустот в изолирующем материале самих промежуточных слоев.

Другая проблема, которая возникает при наличии вышеупомянутых ламинированных шин электропитания, состоит в том, что процесс изготовления достаточно сложный, поскольку для ламинирования различных слоев требуются высокий прижимные усилия, чтобы удостовериться, что вырезанные области вокруг проводящих штырей надлежащим образом герметизированы, и в областях вокруг штырей никакая жидкая смола вытекать не может.

Следовательно, задачей настоящего изобретения является обеспечение многофазной шины электропитания, которую можно легко изготавливать, и которая показывает сниженную тенденцию к расслаиванию различных слоев в случае электрического короткого замыкания. Другая задача настоящего изобретения состоит в обеспечении способа изготовления такой шины электропитания.

Еще одна задача изобретения состоит в обеспечении коммутационного шкафа, включающего в себя многофазную шину электропитания, которую можно изготавливать при сниженных затратах, и которая обладает повышенной стойкостью к механическим повреждениям, вызванным электрическим коротким замыканием.

Дополнительные задачи настоящего изобретения включены в зависимые пункты формулы изобретения и следующее описание.

Согласно первой задаче изобретения, многофазная шина электропитания содержит необязательный базовый слой изолирующего материала, первый проводящий слой тонколистового металла, первый изолирующий слой изолирующего материала, установленный на упомянутом первом проводящем слое, второй проводящий слой тонколистового металла, установленный на изолирующем слое, и второй слой электроизолирующего материала, который установлен на втором проводящем слое. В этой конфигурации двух проводящих слоев, которая представляет минимальную конфигурацию шины электропитания, лишь две фазы переменного тока могут быть распределены по шине электропитания. Следовательно, для распределения переменного электрического тока, имеющего три независимые фазы и один проводящий слой, соединенный с защитным потенциалом земли, является предпочтительным, чтобы присутствовали три, четыре, пять или даже больше проводящих слоев вместо упомянутых двух проводящих слоев, установленных в шине электропитания, которые разделены соответствующим количеством изолирующих слоев. Для простоты, сущность настоящего изобретения далее описана со ссылкой на основную конфигурацию шины электропитания, применительно к первым двум основным проводящим слоям и прокладкам, не ограничивая объем изобретения данным вариантом воплощения.

В шине электропитания согласно изобретению первый и второй изолирующие слои представляют собой прокладки, которые включают в себя центральный слой жесткого изолирующего материала. Является предпочтительным, чтобы центральный слой был изготовлен из пластика, армированного волокнами, или материала SMC (полуфабриката для слоистых пластиков) или стекломатов полиэфирной смолы, как, например, GPO-3, или UP GM 203, или HM 2471, и имел форму удлиненного кубоида, на котором установлен первый проводящий слой электропроводящего материала и второй проводящий слой электропроводящего материала, или жестко закреплены на его противоположных сторонах. Согласно изобретению первый центральный изолирующий слой и первый и второй проводящие слои механически и/или химически связаны с противоположными внешними поверхностями упомянутого центрального слоя изолирующего материала. Следовательно, прокладки п блоки заводского изготовления, которые могут быть получены из серийно выпускаемого листового материала пластика, армированного волокнами, какой, например, используется в качестве основного материала для печатных плат.

Согласно другому варианту воплощения изобретения, по меньшей мере, один проводящий слой, в частности, первый и/или второй проводящий слой содержит покрытие электроизолирующего материала, которое предпочтительно включает в себя отвержденную смолу, в частности, отвержденную эпоксидную смолу. Покрытие может иметь толщину от доли миллиметра до одного миллиметра или даже больше, например, 0,1-0,5 мм, и может быть нанесено путем погружения проводящих слоев в ванну, содержащую жидкий материал покрытия, и высушивания покрытие впоследствии (покрытия, нанесенного погружением), причем, в качестве альтернативного варианта воплощения, также на проводящие слои может быть нанесена тонкая изолирующая пленка, или могут быть выполнены процессы термического напыления или термовакуумного осаждения из паровой фазы или химического осаждения из паровой фазы. При нанесении дополнительного изолирующего покрытия на проводящие слои, опасность короткого замыкания между двумя соседними проводящими слоями может быть дополнительно снижена, а надежность шин электропитания повышена. Является предпочтительным, чтобы изолирующее покрытие также покрывало поверхность проводящих штырей (которые будут описаны ниже), за исключением частей соединительных концов, где на проводящий штырь соответствующего проводящего слоя подается электрическое напряжение. В дополнительном варианте воплощения изобретения каждый проводящий слой шины электропитания содержат упомянутое покрытие электроизолирующего материала или, по меньшей мере, каждый второй проводящий слой содержат упомянутое покрытие электроизолирующего материала, как описано выше, причем другой проводящий слой остается непокрытым.

Шина электропитания согласно изобретению характеризуется тем, что прокладки устанавливают и/или жестко закрепляют, в частности, приклеивают к покрытию электроизолирующего материала, по меньшей мере, на одном покрытом проводящем слое, и/или к электропроводящей поверхности, по меньшей мере, одного непокрытого проводящего слоя, в частности, на первом и втором проводящем слое, посредством клея.

В дополнительном варианте воплощения является предпочтительным, чтобы клей представлял собой термоотверждаемый клей, такой как термоотвеждающаяся смола, например, эпоксидная или полиуретановая смола, которая после отверждения остается жесткой, даже при нагреве шины электропитания до температуры более 150°C или выше. В качестве альтернативы, клей также может представлять собой стандартную двухкомпонентную ламинирующую смолу, которая затвердевает в течение определенного периода времени, например, в течение 5-10 минут или более, после перемешивания двух компонентов.

Изобретение обладает преимуществом, состоящим в том, что прокладки могут быть получены с относительно низкими трудозатратами и экономным способом из сырья, причем данное сырье можно, например, разрезать, придавая ему желаемую форму, путем перфорирования, вальцовки, водоструйной резки, лазерной резки, или нанесения, с использованием других подходящих режущих устройств, в частности, режущего устройства для пластика, армированного волокнами, и с ними можно обращаться и механически обрабатывать их в качестве независимых элементов, не имея дело с проблемами, связанными с токсичными парами, которые приходится устранять при ламинировании различных слое друг к другу посредством ламинирующей смолы. Кроме того, прокладки могут иметь толщину от одного до нескольких миллиметров, в частности, 1-5 мм. Как бы то ни было, процесс ламинирования центрального жесткого изолирующего слоя каждой прокладке может быть отделен от процесса сборки самой шины электропитания, причем общее количество паров, получаемых в ходе процесса сборки шины электропитания, может быть значительно снижено.

Согласно первому аспекту изобретения, клей наносят на проводящие слои, в частности, на электропроводящую поверхность непокрытых проводящих слоев, и/или наносят покрытие на проводящие слои и/или на изолирующий слой и/или на поверхность прокладке, в частности, с помощью форсунки, в виде линии клея, которая, например, может иметь синусоидальную форму, и которая после отверждения образует мостик в форме линии материала между покрытиями первого и второго проводящего слоя и, соответственно, прилегает к прокладке. Это дает преимущество, состоящее в том, что благодаря сравнительно небольшой площади поверхности линии клея, количество каких-либо токсичных паров, испускаемых из нее в ходе сборки шины электропитания, дополнительный снижается.

В качестве альтернативы, клей также можно наносить на верхнюю сторону проводящего слоя в виде непрерывного слоя, который, в частности, по меньшей мере, частично покрывает внешнюю площадь поверхности покрытий, нанесенных, по меньшей мере, на некоторые из проводящих слоев. Слой клея можно наносить путем распыления жидкого клея на проводящий слой и/или на изолирующее покрытие проводящего слоя, или на поверхность прокладок, или путем нанесения определенного количества жидкого клея на слой изолирующего покрытия и/или на проводящий слой и/или на поверхность прокладке посредством ролика, отделанного мехом.

Согласно другому аспекту изобретения, электропроводящий материал первого и второго проводящего слоя, а также любых используемых дополнительных проводящих слоев представляет собой тонколистовой металл, предпочтительно медь или алюминий, который может иметь толщину от доли миллиметра до нескольких миллиметров, как, например, 0,5-5 мм или даже больше.

В одном варианте воплощения изобретения многофазная шина электропитания для передачи электроэнергии содержит необязательный базовый слой изолирующего материала, первый проводящий слой тонколистового металла, первый изолирующий слой изолирующего материала, установленный на упомянутом первом проводящем слое, второй проводящий слой тонколистового металла, установленный на упомянутом изолирующем слое, и второй слой электроизолирующего материала, который установлен на упомянутом втором проводящем слое, причем упомянутый первый и второй проводящие слои содержат покрытие электроизолирующего материала, а упомянутый первый и второй изолирующие слои представляют собой прокладки, каждая из которых содержит слой жесткого изолирующего материала, причем упомянутые прокладки прикрепляют и/или приклеивают к покрытию упомянутого электроизолирующего материала на упомянутом первом и втором проводящем слое посредством клея.

В другом варианте воплощения изобретения, поверхности проводящего слоя и в частности, покрытия, по меньшей мере, одного из первого и второго, а предпочтительно также и всех других проводящих слоев шины электропитания, опираются, соответственно, непосредственно на первую и вторую поверхность или поверхностный слой соседних изолирующих слоев (прокладок). Этот обеспечивает преимущество, состоящее в том, что толщину шины электропитания можно поддерживать низкой, поскольку никаких дополнительных промежуточных слоев изолирующего материала не используется.

Согласно еще одному аспекту изобретения, первый проводящий слой, первая прокладка, второй проводящий слой и вторая прокладка, а предпочтительно также все другие проводящие слои и прокладки шины электропитания, имеющие более двух проводящих слоев, могут быть дополнительно связаны друг с другом способом фиксации формы посредством мостика из материала, представляющего собой жесткий отвержденный изолирующий материал. Этот мостик из материала может быть образован путем заливки жидкой смолы в общую полость, которая обеспечена за счет сообщающихся отверстий в пакете слоев шины электропитания, и отверждения смолы, при сжатии слоев пакета вместе.

Первый проводящий слой содержит, по меньшей мере, один первый проводящий штырь, который закрепляют в указанном месте. Проводящий штырь проходит в направлении, которое предпочтительно перпендикулярно к первому проводящему слою и служит для подачи электроэнергии на соответствующую фазу электрического тока для первого проводящего слоя шины. Проводящий штырь, который также называется проводящим штырем, проходит через общее отверстие, которое образовано сообщающимися отверстиями в каждой из первых прокладок и/или изолирующих слоях и проводящих слоях шины, имеющей два проводящих слоя. В многофазной шине электропитания, имеющей более двух проводящих слоев и изолирующих слоев, существует, по меньшей мере, один проводящий штырь для каждой электрической фазы, соединенной с соответствующим проводящим слоем, который проходит через все изолирующие слои, прокладки и проводящие слои, которые устанавливают вдоль проходящего проводящего штыря, в частности, выше соответствующего проводящего слоя.

Во избежание опасности, связанной с искрообразованием и коротким замыканием между различными проводящими слоями в области общего отверстия, сообщающееся отверстие, через которое проходит первый проводящий штырь, может образовывать общую полость, которая заполняется отвержденной смолой после того, как клей был отвержден. Отвержденная смола изолирует проводящий штырь и проводящие слои и образует мостик из материала, который в дополнение к отвержденному клею механически соединяет первый проводящий штырь с соседними слоями. Это обладает преимуществом, состоящим в том, что мостик из материала обеспечивает электроизоляцию слоев и проводящего штыря, а также одновременно для механического соединения различных слоев пакета.

В дополнительном варианте воплощения многофазная шина электропитания, образованная из проводящих слоев и изолирующих материалов для электрической изоляции упомянутых проводящих слоев друг от друга, образована в виде стенки и является плоской.

Тем самым, шину электропитания можно использовать в качестве защиты или покрытия коммутационного шкафа или в коммутационном шкафу.

Дополнительно, является предпочтительным, чтобы секция или шкаф, содержащий корпус, тогда как корпус содержит, по меньшей мере, заднюю сторону, содержала, по меньшей мере, одну многофазную шину электропитания, как описано выше, которую устанавливают на задней стороне секции или шкафа, и/или она образует, по меньшей мере, часть задней стенки корпуса. Тем самым, обеспечивается легкая установка модулей, особенно выдвижных модулей или вставных модулей в секции или шкафу. Модули можно надевать на проводящие штыри, а многофазная шина электропитания может быть сконструирована как сменная деталь. Многофазная шина электропитания может быть сконструирована согласно типам и количеству используемых модулей.

В дополнительном варианте воплощения, преимущественно несколько многофазных шин электропитания устанавливают на задней стороне секции или шкафа и/или образуют, по меньшей мере, часть задней стенки корпуса, тогда как многофазные шины электропитания расположены друг поверх друга, а каждая многофазная шина электропитания сформирована в виде полосы. Таким образом, система многофазной шины электропитания может быть расположена на задней стороне низковольтного распределительного шкафа или секции. Систему многофазной шины электропитания можно разделить на несколько рядов, в частности, четыре ряда горизонтальных многофазных шин электропитания одинакового размера и поперечного сечения.

Согласно еще одному аспекту настоящего изобретения, способ изготовления многофазной шины электропитания, как описано в настоящей работе ранее, содержит следующие этапы способа:

- размещения базового слоя электроизолирующего материала в пресс-форме,

- нанесения отверждаемого клея поверх базового слоя и/или на нижнюю сторону первого проводящего слоя и/или на изолирующее покрытие на нижней стороне первого проводящего слоя,

- установки первого проводящего слоя электропроводящего материала, который, в частности, покрыт электроизолирующим материалом, на базовый слой,

- нанесения отверждаемого клея на верхнюю сторону первого проводящего слоя, и в частности, на покрытие на верхней стороне первого проводящего слоя,

- установки первой прокладке заводского изготовления, которая включает в себя центральный слой жесткого изолирующего материала,

- нанесения отверждаемого клея на верхнюю сторону первой прокладке и/или на нижнюю сторону второго проводящего слоя и/или на изолирующее покрытие на нижней стороне второго проводящего слоя,

- установки второго проводящего слоя, который, в частности, покрыт электроизолирующим материалом, на верхнюю сторону первой прокладке,

- нанесения отверждаемого клея на верхнюю сторону второго проводящего слоя, и в частности, на покрытие на верхней стороне первого проводящего слоя,

- установки второй прокладке заводского изготовления, включающей в себя центральный слой жесткого изолирующего материала, выше второго проводящего слоя, и

- подгонки/прижатия базового слоя или первого проводящего слоя и второй прокладке заводского изготовления друг к другу, при отверждении клея.

В дополнительном варианте воплощения, первые два этапа являются необязательными, в частности, когда покрывают первый проводящий слой, причем новый первый этап тогда содержит размещение первого проводящего слоя электропроводящего материала, который, в частности, покрывают электроизолирующим материалом, а следующие этапы таковы, как было описано выше.

В дополнительном варианте воплощения, для конструирования n-фазной шины электропитания первые этапы содержат

- размещение базового слоя электроизолирующего материала в пресс-форме,

- нанесение отверждаемого клея поверх базового слоя и/или на нижнюю сторону первого проводящего слоя и/или на изолирующее покрытие на нижней стороне первого проводящего слоя,

- установку первого проводящего слоя электропроводящего материала, который, в частности, покрыт электроизолирующим материалом, на базовый слой,

- нанесение отверждаемого клея на верхнюю сторону проводящего слоя, и в частности, на покрытие на верхней стороне проводящего слоя и/или на нижнюю сторону прокладке,

- установку прокладке заводского изготовления, которая включает в себя центральный слой жесткого изолирующего материала,

в котором дополнительные этапы содержат:

- нанесение отверждаемого клея на верхнюю сторону прокладке и/или на нижнюю сторону дополнительного проводящего слоя и/или на изолирующее покрытие на нижней стороне дополнительного проводящего слоя,

- установку дополнительного проводящего слоя, который, в частности, покрывают электроизолирующим материалом на верхней стороне прокладке,

- нанесение отверждаемого клея на верхнюю сторону дополнительного второго проводящего слоя, и в частности, на покрытие на верхней стороне первого проводящего слоя,

- установку дополнительной прокладке заводского изготовления, включающей в себя центральный слой жесткого изолирующего материала, поверх дополнительного проводящего слоя, причем дополнительные этапы можно повторять до достижения требуемого количества n-фаз (n-проводящих слоев).

Конечный этап тогда содержит

- подгонку/прижатие базового слоя или первого проводящего слоя, а также, соответственно, дополнительной и конечной прокладке заводского изготовления друг к другу, при отверждении клея.

В дополнительном варианте воплощения изобретения способ содержит этапы:

- размещения базового слоя электроизолирующего материала в пресс-форме,

- нанесения отверждаемого клея поверх базового слоя и/или на нижнюю сторону первого проводящего слоя и/или на изолирующее покрытие на нижней стороне первого проводящего слоя,

- установку первого проводящего слоя электропроводящего материала, который, в частности, покрыт электроизолирующим материалом, на базовый слой,

- нанесение отверждаемого клея на покрытие на верхней стороне первого проводящего слоя,

- установку первой прокладке заводского изготовления, которая включает в себя центральный слой жесткого изолирующего материала,

- нанесение отверждаемого клея на верхнюю сторону первой прокладке,

- установку второго проводящего слоя, который покрыт электроизолирующим материалом, на верхнюю сторону первой прокладке,

- нанесение отверждаемого клея на верхнюю сторону изолирующего покрытия на верхней стороне второго проводящего слоя,

- установку второй прокладке заводского изготовления, включающей в себя центральный слой жесткого изолирующего материала, поверх второго проводящего слоя, и

- подгонку/прижатие базового слоя или первого проводящего слоя и второй прокладке заводского изготовления друг к другу, при отверждении клея.

В дополнительном варианте воплощения первые два этапа являются необязательными, в частности, когда покрывают первый проводящий слой, причем новый первый этап тогда содержит размещение первого проводящего слоя электропроводящего материала, который, в частности, покрывают электроизолирующим материалом, а следующие этапы таковы, как было описано выше.

В предпочтительном варианте воплощения, способ включает в себя следующие дополнительные этапы способа:

- обеспечения, по меньшей мере, одного первого проводящего штыря на упомянутом первом проводящем слое,

- обеспечения сообщающихся отверстий в первой, второй и дополнительных распорных деталях и во вторых и дополнительных проводящих слоях, через которые проходит первый проводящий штырь,

- и/или обеспечения, по меньшей мере, одного дополнительного общего углубления в проводящих слоях и прокладок,

- заполнения сообщающихся отверстий и/или общего углубления отверждаемой жидкой смолой, и

- отверждения смолы.

Согласно еще одному аспекту настоящего изобретения, многофазная шина электропитания, как описано в настоящей работе ранее, установлена в коммутационном шкафу, для распределения электроэнергии по нескольким электрическим или электронным устройствам, которые находятся в коммутационном шкафу.

В этом отношении, очень рентабельная и компактная конструкция коммутационного шкафа может быть получена, когда шина электропитания согласно изобретению образует заднюю панель коммутационного шкафа, или, по меньшей мере, часть задней панели коммутационного шкафа.

Изобретение здесь и далее будет описано со ссылкой на прилагаемые чертежи.

На чертежах:

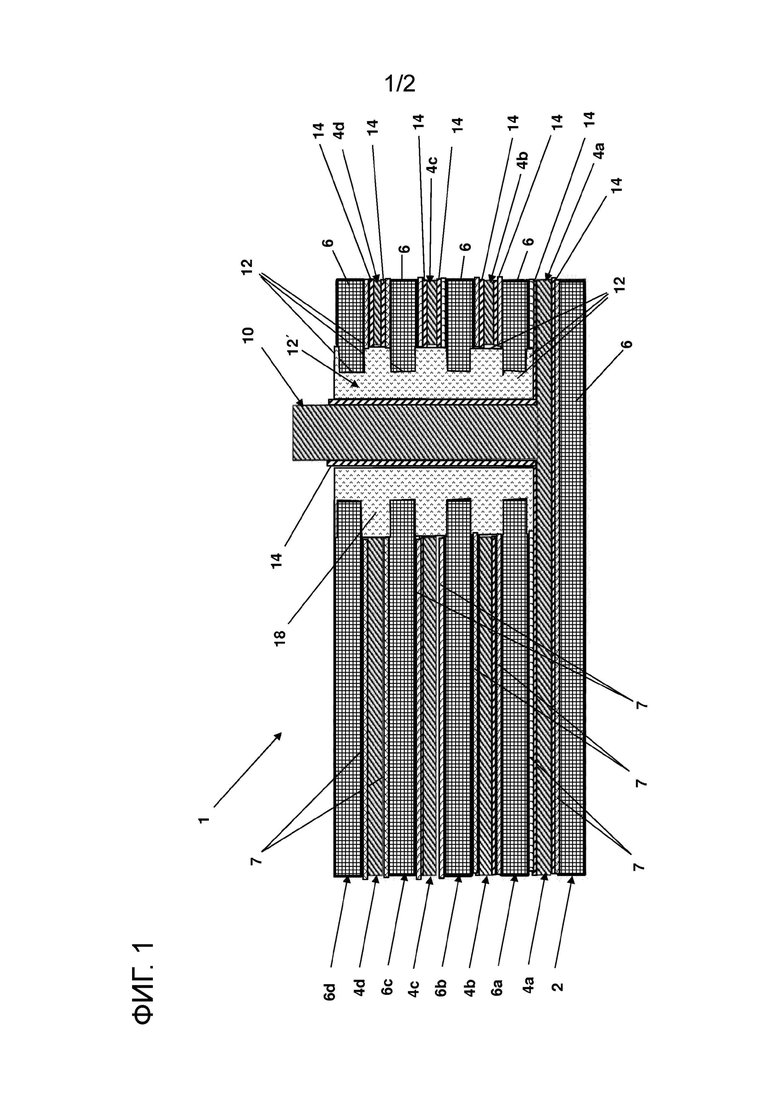

Фиг. 1 представляет собой схематический частичный вид сбоку первого варианта воплощения шины электропитания согласно изобретению,

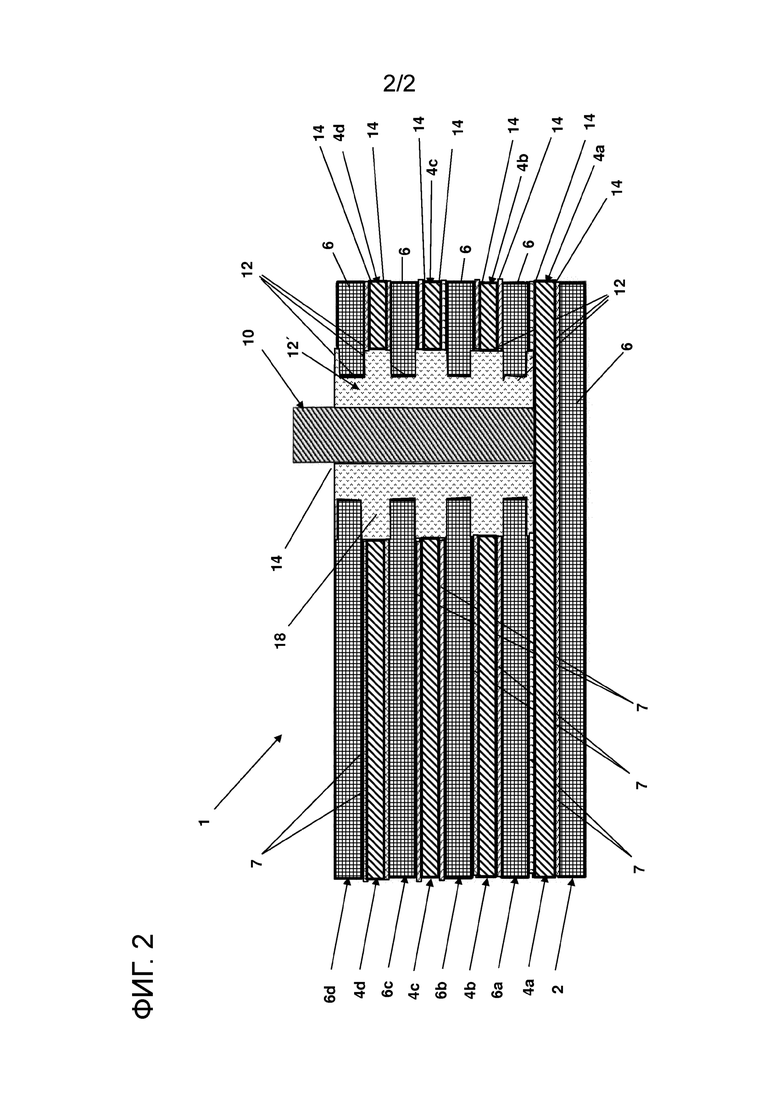

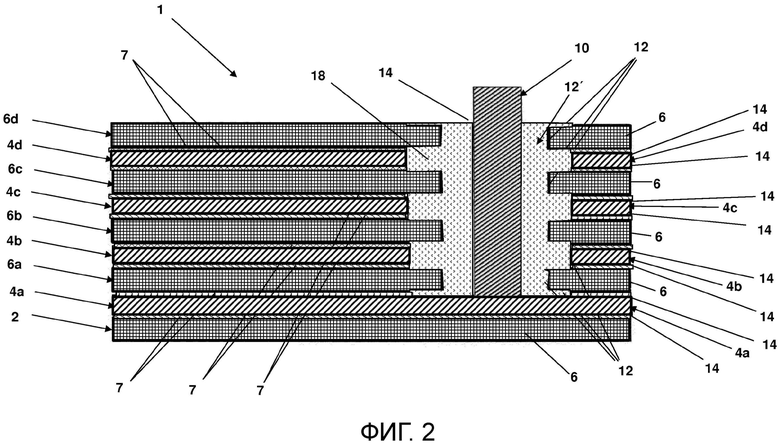

Фиг. 2 представляет собой схематический частичный вид сбоку второго варианта воплощения шины электропитания согласно изобретению.

Как показано на Фиг. 1, многофазная шина 1 электропитания для передачи электроэнергии, содержит базовый 2 слой, изготовленный из электроизолирующего материала, например, из полуфабриката для слоистых пластиков или пластика, армированного волокнами, или стекломатов полиэфирной смолы, как, например, GPO-3, или UP GM 203, или HM 2471. На базовый 2 слой устанавливают первый 4a проводящий слой, который изготавливают из тонколистового металла, предпочтительно меди или алюминия, который может иметь толщину от доли миллиметра до нескольких миллиметров, в частности, 0,5-5 мм, как, например, 0,5 мм, 0,8 мм, 1,5-5 мм или даже больше.

На первом 4a проводящем слое установлен первый 6a изолирующий слой, в частности, с толщиной 1-5 мм, а на первом 6a изолирующем слое установлен второй 4b проводящий слой, на котором, в качестве альтернативы, могут быть расположены дополнительные изолирующие слои 6c, 6d и дополнительные проводящие слои 4c и 4d.

Как дополнительно видно из Фиг. 1, первый и второй проводящие слои 4a, 4b, а предпочтительно также дополнительные проводящие слои 4c-4d, используемые в шине 1 электропитания, имеющие более двух проводящих слоев, содержат покрытие 14 электроизолирующего материала, который предпочтительно включает в себя отвержденную смолу, в частности, отвержденную эпоксидную смолу.

Согласно изобретению, по меньшей мере, первый 6a изолирующий слой и второй 6b изолирующий слой, а предпочтительно также дополнительные изолирующие слои 6c-6e сконфигурированы в виде изолирующих прокладок, каждая из которых содержит центральный 6 слой жесткого изолирующего материала. Базовый 2 слой также может быть изготовлен из того же сырьевого плоского материала, из которого изготавливают другие прокладки 6a. Материалы (как упомянуто выше), используемые для конструирования прокладке, дают крайне высокие и однородные внутренние силы сцепления по всей структуре прокладке и площади поверхности центрального 6 изолирующего слоя, что можно рассматривать в качестве причины того, что прокладки 6a-6d, будучи закрепленными на проводящих слоях и/или покрытии проводящих слоев с помощью клея, и при создании или конструировании или генерировании стабильной и/или жесткой конструкции, способны выдерживать крайне высокие силы магнитного и электрического расслаивания, которые генерируются в случае короткого замыкания между первым и вторым проводящими слоями 4a, 4b.

Другое преимущество прокладок, используемых в шинах электропитания согласно настоящему изобретению, видно в том, что они образуют независимые блоки, которые можно изготавливать из сырья, как, например, пластик, армированный волокнами или материал SMC, или стекломаты полиэфирной смолы, как, например, GPO-3, или UP GM 203, или HM 2471, и имеют форму удлиненного кубоида, которую можно впоследствии, например, разрезать или повергнуть механической обработке, с получением желаемой формы, путем перфорирования, вальцовки, водоструйной резки, лазерной резки, или нанесения с использованием других подходящих режущих устройств, в частности, режущего устройства для пластика, армированного волокнами.

Как дополнительно показано на Фиг. 1, проводящие слои 4a-4d и прокладки 6a-6d соединены друг с другом клеем 7, который наносят в виде линии на каждый самый верхний слой пакета слоев, перед размещением следующего слоя поверх этого слоя, чтобы он стал следующим верхним слоем. После того, как последняя изолирующая 6d прокладка была установлена в качестве последнего верхнего слоя на четвертом 4d проводящем слое, к базовому 2 слою и самому верхнему слою 6d прикладывается давление за счет нажимных элементов (не показаны), и клей затвердевает. В случае термоотверждаемого клея, отверждение может быть достигнуто путем нагрева всего пакета слоев 2, 4a-4d и 6a-6d в сушильной печи (не показана), для формирования конечной шины 1 электропитания.

Как дополнительно видно из Фиг. 1, первый 4a проводящий слой содержит, по меньшей мере, один первый 10 проводящий штырь, который проходит в направлении, перпендикулярном к плоскости первого 4a проводящего слоя, и который сформирован неразъемно с проводящим 4a слоем, при его изготовлении, или который припаивают или механически прикрепляют к тонколистовому металлу путем привинчивания или прижатия.

В дополнительном варианте воплощения соответствующий проводящий штырь сконструирован в виде сплошного или полого цилиндра или в виде чашки, и данный штырь, будучи закрепленным, имеет электрический контакт с одним проводящим слоем шины электропитания, и/или проводящий штырь отсоединяется и/или механически прикрепляется и/или закрепляется, в частности, путем привинчивания или прижима к многофазной шине и в частности, к одному проводящему слою и/или базовому слою.

В дополнительном варианте воплощения более одного проводящего штыря, в частности, три, или четыре, или пять, или более штырей, электрически соединены и съемно и/или механически соединены с одним проводящим слоем, и в частности, с тем же проводящим слоем.

В дополнительном варианте воплощения, проводящие штыри могут быть установлены в ряд по группам, в частности, в группе с вертикальным или горизонтальным расположением, или могут быть установлены в виде матрицы.

В другом варианте воплощения соответствующий проводящий штырь может содержать дополнительное средство крепежа, такое как внутренняя резьба или внешняя резьба, в частности, для прикрепления электрических устройств, а также для прикрепления к шине.

Таким образом, каждый из дополнительных проводящих слоев 4b-4d также содержит, по меньшей мере, один сходный проводящий штырь (не показан), который проходит в соответствующее общее отверстие (не показано), т.е., образованное, соответственно, в распорных деталях 6b-6d и проводящих слоях 4c и 4d. Для снижения риска электрического короткого замыкания между двумя соседними проводящими слоями 4a-4d, каждое из которых подключено к отличной электрической фазе или защитному заземлению (protective earth, PE) источника электропитания (не показан), отверстия 12 в распорных деталях 6a-6d могут иметь меньший диаметр, чем отверстия 12 в проводящих слоях 4a-4d.

Для электрической изоляции проводящих слоев 4a-4c друг от друга и от проводящего штыря 10 и для обеспечения дополнительного механического соединения между проводящими слоями 4a-4d и прокладками 6a-6d, мостик 18 из материала, представляющий собой жесткий изолирующий материал, который поступает в общую полость 12,´может быть образован вокруг проводящего 10 штыря. Является предпочтительным, чтобы мостик 18 из материала был образован из жидкой смолы, которую заливают в общую полость 12´и отверждают при отверждении клея 7 или после этого. Залитая смола также может включать в себя армирующие волокна, для повышения механической прочности мостика 18 из материала.

Хотя предпочтительное местоположение для такой общей полости 12´ находится в области вокруг проводящего 10 штыря, также можно формировать полость в любом другом месте шины 1 электропитания (не показана).

Как показано на Фиг. 2, многофазная шина 1 электропитания для передачи электроэнергии содержит базовый 2 слой, изготовленный из электроизолирующего материала, например, полуфабриката для слоистых пластиков или пластика, армированного волокнами, или стекломатов полиэфирной смолы, как, например, GPO-3, или UP GM 203, или HM 2471. На базовом 2 слое установлен первый 4a проводящий слой, который изготавливают из тонколистового металла, предпочтительно меди, который может иметь толщину от доли миллиметра до нескольких миллиметров, в частности, 0,5-5 мм, как, например, 0,5 мм, 0,8 мм, 1,5-5 мм или даже больше.

На первом 4a проводящем слое установлен первый 6a изолирующий слой, а на первом 6a изолирующем слое установлен второй 4b проводящий слой, на котором в качестве альтернативы могут быть расположены дополнительные изолирующие слои 6c, 6d и дополнительные проводящие слои 4c и 4d

Как дополнительно видно на Фиг. 2, в отличие от Фиг. 1, первый и второй проводящие слои 4a, 4b, а предпочтительно также дополнительные проводящие слои 4c-4d, используемые в шине 1 электропитания, имеющей более двух проводящих слоев и/или проводящих штырей, не содержат отдельного покрытия.

Согласно изобретению, по меньшей мере, первый 6a изолирующий слой и второй 6b изолирующий слой, а предпочтительно также дополнительные изолирующие слои 6c-6e сконфигурированы в виде изолирующих прокладок, каждая из которых содержит центральный 6 слой жесткого изолирующего материала. Базовый 2 слой также может быть изготовлен из того же сырьевого листового материала, из которого изготавливают и другие прокладки 6a-6e. Материалы (как упомянуто выше), используемые для конструирования прокладке, дают крайне высокие и однородные внутренние силы сцепления по всей структуре прокладке и площади поверхности центрального 6 изолирующего слоя, что может считаться причиной того, что прокладки 6a-6d, будучи прикрепленными к проводящим слоям и/или к покрытию проводящих слоев клеем, и при образовании, или конструировании, или генерировании стабильной и/или жесткой структуры, способны выдерживать крайне высокие силы магнитного и электрического расслаивания, которые генерируются в случае короткого замыкания между первым и вторым проводящими слоями 4a, 4b.

Другое преимущество прокладок, используемых в шинах электропитания согласно настоящему изобретению, видно в том что они образуют независимые блоки, которые можно изготавливать из такого сырья, как, например, пластик, армированный волокнами, или материал SMC, или стекломаты полиэфирной смолы, как, например, GPO-3, или UP GM 203, или HM 2471, и имеют форму удлиненного кубоида, который можно, например, впоследствии разрезать или подвергнуть механической обработке, с получением желаемой формы, путем перфорирования, вальцовки, водоструйной резки, лазерной резки, или наносить, с использованием других подходящих режущих устройств, в частности, режущего устройства для пластик, армированного волокнами, причем прокладки, в частности, могут иметь толщину одного до нескольких миллиметров, например, 1-5 мм.

Как дополнительно показано на Фиг. 2, проводящие слои 4a-4d и прокладки 6a-6d соединяют друг с другом клеем 7, который наносят в виде линии на каждый самый верхний слой пакета слоев, перед размещением следующего слоя поверх данного слоя, чтобы он стал следующим верхним слоем. После того, как последняя изолирующая 6d прокладка была установлена в качестве последнего верхнего слоя на четвертом 4d проводящем слое, к базовому 2 слою и самому верхнему 6d слою прикладывают давление с помощью прижимных элементов (не показаны), и клей затвердевает. В случае термоотверждаемого клея, отверждение может быть достигнуто путем нагрева всего пакета слоев 2, 4a-4d и 6a-6d в сушильной печи (не показана), для формирования конечной шины 1 электропитания.

Как дополнительно видно из Фиг. 2, первый 4a проводящий слой содержит, по меньшей мере, один первый 10 проводящий штырь, который проходит в направлении, перпендикулярном к плоскости первого 4a проводящего слоя, и который сформирован неразъемно с проводящим 4a слоем при его изготовлении, или который припаивают или механически механически прикрепляют к тонколистовому металлу путем привинчивания или прижатия.

В дополнительном варианте воплощения соответствующий проводящий штырь сконструирован в виде сплошного или полого цилиндра или чашки, причем данный цилиндр или чашка, будучи закрепленной, имеет электрический контакт с одним проводящим слоем шины электропитания, к которой съемно прикреплен и/или механически прикреплен и/или установлен проводящий штырь, в частности, путем привинчивания или прижатия к многофазной шине, и в частности, на одном проводящем слое и/или на базовом слое.

В дополнительном варианте воплощения более одного проводящего штыря, в частности, три, или четыре, или пять, или более штырей электрически соединены и съемно и/или механически соединены с одним проводящим слоем и в частности, а данным проводящим слоем.

В дополнительном варианте воплощения, проводящие штыри могут быть установлены в ряд группами, в частности, в группе с вертикальным или горизонтальным расположением, или могут быть установлены в виде матрицы.

В другом варианте воплощения соответствующий проводящий штырь может содержать дополнительное средство крепежа, такое как внутренняя резьба или внешняя резьба, в частности, для прикрепления электрических устройств, а также для прикрепления к шине.

Таким образом, каждый из дополнительных проводящих слоев 4b-4d также содержит, по меньшей мере, один сходный проводящий штырь (не показан), который проходит в соответствующее общее отверстие (не показано), которое образовано, соответственно, в распорных деталях 6b-6d и проводящих слоях 4c и 4d. Для снижения риска электрического короткого замыкания между двумя соседними проводящими слоями 4a-4d, каждое из которых соединено с отличной электрической фазой или защитным заземлением (PE) источника электропитания (не показан), причем отверстия 12 в распорных деталях 6a-6d могут иметь меньший диаметр, чем отверстия 12 в проводящих слоях 4a-4d.

Для электрической изоляции проводящих слоев 4a-4c друг от друга и от проводящего 10 штыря, и для обеспечения дополнительного механического соединения между проводящими слоями 4a-4d и прокладками 6a-6d, мостик 18 из материала, представляющего собой жесткий изолирующий материал, который поступает в общую полость 12´, может быть образован вокруг проводящего 10 штыря. Является предпочтительным, чтобы мостик 18 из материала был образован из жидкой смолы или эпоксидной отливки, которую заливают в общую полость 12´ отверждают при отверждении клея 7 или впоследствии. Залитая смола или эпоксидная смола также может включать в себя армирующие волокна для повышения механической прочности мостика 18 из материала.

Хотя предпочтительное положение для такой общей полости 12´ находится в области вокруг проводящего 10 штыря, также можно формировать полость в любом другом местоположении шины 1 электропитания (не показана).

Перечисление номеров ссылок:

1 - шина электропитания;

2 - базовый слой;

4a - первый проводящий слой;

4b - второй проводящий слой;

4c - третий проводящий слой;

4d - четвертый проводящий слой;

6 - центральный слой изолирующего материала;

6a - первый изолирующий слой;

6b - второй изолирующий слой;

6c - третий изолирующий слой;

6d - четвертый изолирующий слой;

7 - клей;

10 - проводящий штырь;

12 - отверстия в слоях;

12´ - общая полость;

14 - электроизолирующее покрытие;

18 - мостик из материала.

Изобретение относится к многофазной шине электропитания для передачи электроэнергии, способу ее изготовления и коммутационному шкафу, включающему такую шину. Технический результат - обеспечение многофазной шины электропитания, которая легка в изготовлении и обладает сниженной тенденцией к расслаиванию слоев в случае электрического короткого замыкания, обеспечение способа изготовления такой шины, а также коммутационного шкафа, включающего в себя такую шину, которую можно изготавливать при сниженных затратах. Достигается тем, что многофазная шина (1) электропитания содержит необязательный базовый (2) слой изолирующего материала, первый (4a) проводящий слой тонколистового металла, первый (6a) слой изолирующего материала на первом (4a) проводящем слое, второй (4b) проводящий слой тонколистового металла на изолирующем слое (6a) и второй (6b) слой электроизолирующего материала, установленный на втором (4b) проводящем слое. Первый и второй проводящие слои (4a, 4b) могут содержать покрытие (14) электроизолирующего материала, и первый и/или второй изолирующие слои (6a, 6b) содержат прокладки, содержащие каждая слой (6) жесткого изолирующего материала. Причем, по меньшей мере одна из прокладок слоев (6a, 6b) приклеена к электроизолирующему покрытию (14) первого и/или второго проводящего слоя (4a, 4b), и/или по меньшей мере одна из прокладок слоев (6a, 6b) приклеена к проводящей поверхности непокрытого первого и/или второго проводящего слоя (4a, 4b) посредством клея (7). 5 н. и 12 з.п. ф-лы, 2 ил.

1. Многофазная шина (1) электропитания, предназначенная для передачи электроэнергии, содержащая базовый (2) слой изолирующего материала, первый (4a) проводящий слой тонколистового металла, первый (6a) изолирующий слой изолирующего материала, установленный на упомянутом первом (4a) проводящем слое, второй (4b) проводящий слой тонколистового металла, установленный на упомянутом изолирующем слое (6a), и второй (6b) слой электроизолирующего материала, который установлен на упомянутом втором (4b) проводящем слое, и упомянутый первый и/или второй изолирующий слой (6a, 6b) содержит прокладки, причем каждая прокладка содержит слой (6) жесткого изолирующего материала, отличающаяся тем, что по меньшей мере, одна из упомянутых прокладок (6a, 6b) приклеена к электроизолирующему покрытию (14) упомянутого первого и/или второго проводящего слоя (4a, 4b) или и/или по меньшей мере, одна из упомянутых прокладок (6a, 6b) приклеена к электропроводящей поверхности непокрытого первого и/или второго проводящего слоя (4a, 4b) посредством клея (7).

2. Многофазная шина (1), предназначенная для передачи электроэнергии, содержащая первый (4a) проводящий слой тонколистового металла, первый (6a) изолирующий слой изолирующего материала, установленный на упомянутом первом (4a) проводящем слое, второй (4b) проводящий слой тонколистового металла, установленный на упомянутом изолирующем слое (6a), и второй (6b) слой электроизолирующего материала, который установлен на упомянутом втором (4b) проводящем слое, и упомянутый первый и/или второй изолирующий слой (6a, 6b) содержит прокладки, причем каждая прокладка содержит слой (6) жесткого изолирующего материала, отличающаяся тем, что по меньшей мере, одна из упомянутых прокладок (6a, 6b) приклеена к электроизолирующему покрытию (14) упомянутого первого и/или второго проводящего слоя (4a, 4b) и/или по меньшей мере, одна из упомянутых прокладок (6a, 6b) приклеена к электропроводящей поверхности непокрытого первого и/или второго проводящего слоя (4a, 4b) посредством клея (7).

3. Многофазная шина (1) электропитания по п. 1 или 2, отличающаяся тем, что упомянутый клей (7) представляет собой термоотверждаемый клей.

4. Многофазная шина (1) электропитания по одному из предыдущих пунктов, отличающаяся тем, что упомянутый клей (7) образует мостик в форме линии материала между покрытиями (14) первого и второго проводящего слоя (4a, 4b).

5. Многофазная шина (1) электропитания по одному из предыдущих пп. 1-3, отличающаяся тем, что упомянутый клей (7) образует слой, который, по меньшей мере, частично покрывает внешнюю площадь поверхности покрытий (14).

6. Многофазная шина (1) электропитания по любому из предыдущих пунктов, отличающаяся тем, что упомянутые проводящие слои (4a, 4b) изготавливают из тонколистового металла, имеющего форму удлиненного кубоида.

7. Многофазная шина (1) электропитания по любому из предыдущих пунктов, отличающаяся тем, что электропроводящий материал проводящих слоев представляет собой тонколистовой металл, предпочтительно медь, который обладает толщиной от доли миллиметра до нескольких миллиметров, в частности, 0,5-5 мм, и/или длиной нескольких десятков сантиметров и шириной в несколько десятков сантиметров.

8. Многофазная шина (1) электропитания по п. 7, отличающаяся тем, что упомянутый центральный слой изолирующего материала (6) содержит пластик, армированный волокнами, который включает в себя волокна и смолу, соединяющую между собой упомянутые волокна, причём упомянутый тонколистовой металл упомянутого первого и второго проводящего слоя (4a, 4b) ламинирован к упомянутому центральному слою (6) изолирующего материала.

9. Многофазная шина (1) электропитания по любому из предыдущих пунктов, отличающаяся тем, что упомянутое электроизолирующее покрытие (14) включает в себя отвержденную смолу, в частности, отвержденную эпоксидную смолу.

10. Многофазная шина (1) электропитания по любому из предыдущих пунктов, отличающаяся тем, что первый (4a) проводящий слой, первая (6a) прокладка, второй (4b) проводящий слой и вторая (6b) прокладка дополнительно соединены друг с другом способом фиксации формы посредством мостика (18) из материала, представляющего собой жесткий изолирующий материал, который размещён в общей полости (12´), и который механически соединяет между собой различные слои.

11. Многофазная шина (1) электропитания по любому из предыдущих пунктов, отличающаяся тем, что упомянутый первый (4a) проводящий слой содержит первый (10) проводящий штырь, прикрепленный к упомянутому первому (4a) проводящему слою, который проходит в направлении, перпендикулярном к первому (4a) проводящему слою, причём каждая из упомянутой первой и второй прокладке (6a, 6b) и упомянутого второго проводящего слоя содержит отверстие (12), через которое проходит первый (10) проводящий штырь.

12. Многофазная шина (1) электропитания по п. 11, характеризующаяся тем, что упомянутые отверстия (12), через которые проходит первый (10) проводящий штырь, образуют общую полость (12´), которую заполняют отвержденной смолой, причем упомянутая отвержденная смола образует мостик (18) из материала, который электрически изолирует первый (10) проводящий штырь и механически соединяет первый (10) проводящий штырь с соседними проводящими слоями (4a, 4b) и прокладками (6a, 6b).

13. Способ изготовления многофазной шины электропитания по любому из предыдущих пунктов, отличающийся следующими этапами способа:

- необязательным размещением базового слоя электроизолирующего материала в пресс-форме, и

- необязательным нанесением отверждаемого клея поверх базового слоя и/или на нижнюю сторону первого проводящего слоя и/или на изолирующее покрытие на нижней стороне первого проводящего слоя,

- установкой первого проводящего слоя электропроводящего материала, который, в частности, покрыт электроизолирующим материалом, на базовый слой,

- нанесением отверждаемого клея на верхнюю сторону первого проводящего слоя, и в частности, на покрытие на верхней стороне первого проводящего слоя,

- установкой первой прокладке заводского изготовления, которая включает в себя центральный слой жесткого изолирующего материала,

- нанесением отверждаемого клея на верхнюю сторону первой прокладке и/или на нижнюю сторону второго проводящего слоя и/или на изолирующее покрытие на нижней стороне второго проводящего слоя,

- установкой второго проводящего слоя, который, в частности, покрыт электроизолирующим материалом, на верхнюю сторону первой прокладке,

- нанесением отверждаемого клея на верхнюю сторону второго проводящего слоя, и в частности, на покрытие на верхней стороне первого проводящего слоя,

- установкой второй прокладке заводского изготовления, включающей в себя центральный слой жесткого изолирующего материала, поверх или выше второго проводящего слоя, и

- подгонкой/прижатием базового слоя или первого проводящего слоя и второй прокладке заводского изготовления друг к другу при отверждении клея.

14. Способ изготовления многофазной шины электропитания по любому из предыдущих пп. 1-12, отличающийся следующими этапами способа:

- обеспечением базового (2) слоя электроизолирующего материала,

- нанесением отверждаемого клея (7) на упомянутый базовый (2) слой,

- установкой первого (4a) проводящего слоя электропроводящего материала, который покрыт электроизолирующим материалом (14), на упомянутый базовый (2) слой,

- нанесением отверждаемого клея (7) на покрытие (14) упомянутого первого (4a) проводящего слоя,

- установкой первой прокладке заводского изготовления (6a), включающей в себя центральный слой (6) жесткого изолирующего материала, на упомянутый первый (4a) проводящий слой,

- нанесением отверждаемого клея (7) на верхнюю сторону упомянутой первой (6a) прокладке

- установкой второго (4b) проводящего слоя, который покрыт электроизолирующим материалом (14), на упомянутую первую (6a) распорную деталь,

- нанесением отверждаемого клея (7) на верхнюю сторону изолирующего покрытия (14) на втором (4b) проводящем слое,

- установкой второй прокладке заводского изготовления (6a), включающей в себя центральный слой (6) жесткого изолирующего материала, поверх упомянутого второго (4b) проводящего слоя, и

- подгонкой упомянутого базового (2) слоя и упомянутой второй прокладке заводского изготовления (6b) друг к другу при отверждении упомянутого клея (7).

15. Способ по одному из пп. 13 или 14,

отличающийся дополнительными этапами способа

- обеспечения, по меньшей мере, одного первого (10) проводящего штыря на упомянутом первом проводящем слое,

- обеспечения сообщающихся отверстий (12) в упомянутых первой и второй распорных деталях (6a, 6b) и в упомянутом втором проводящем слое (4b - 4c), через которые проходит первый (10) проводящий штырь,

- и/или обеспечения, по меньшей мере, одного дополнительного общего углубления в упомянутых проводящих слоях (4a, 4b) и упомянутых распорных деталях (6a - 6d),

- заполнения упомянутых сообщающихся отверстий (12) и/или упомянутого общего углубления отверждаемой жидкой смолой, и

- отверждения упомянутой смолы при подгонке упомянутых слоев (2, 4a-4d, 6a-6d) друг к другу.

16. Коммутационный шкаф, в частности, коммутационный шкаф низкого напряжения, включающий в себя многофазную шину (1) электропитания по одному из пп. 1-12.

17. Коммутационный шкаф по п. 16, отличающийся тем, что упомянутая шина (1) электропитания образует, по меньшей мере, часть задней панели упомянутого коммутационного шкафа.

| DE 202015104023 U1, 15.12.2016 | |||

| US 6552274 B1, 12.04.2003 | |||

| US 3663866 A, 16.05.1972 | |||

| US 5017145 A, 21.05.1991 | |||

| US 4382156 A, 03.05.1983 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| DE 102008037966 A1, 18.02.2010 | |||

| СИСТЕМА РАСПРЕДЕЛЕНИЯ ЭЛЕКТРОЭНЕРГИИ | 2010 |

|

RU2561710C2 |

Авторы

Даты

2020-07-09—Публикация

2017-12-15—Подача