Область техники

Изобретение относится к технологии изготовления гибких электрических нагревателей, которые могут использоваться в системах обеспечения теплового режима широкого класса изделий в широком диапазоне температур, в том числе, для транспорта, авиации и космонавтики.

Уровень техники

Известен гибкий нагреватель и способ его изготовления (опубликованная заявка US 20120138595 А1). изготовленный из многослойной полиимидной пленки с термоплавким слоем с нагревательным элементом, сформированном на термоплавком покрытии полиимидной пленки методом термокомпрессии при температуре 300°С, с защитным покрытием из многослойной полиимидной пленки с термоплавким покрытием, выполненном методом термокомпрессии.

Этот способ включает в себя: этап формирования из металлической фольги, методом термокомпрессии, в диапазоне температур от 300 до 400°С цепи нагревательного элемента на термоплавком полиимидном поверхностном слое основания, изготовленного из многослойной полиимидной пленки; этап травления металлической фольги с использованием хлорокиси железа для получения рисунка нагревательного элемента; этап покрытия нагревательного элемента покровным материалом, изготовленным из многослойной полиимидной пленки с термоплавкими полиимидными поверхностными слоями методом термокомпрессии в диапазоне температур от 300 до 400°С; подсоединение выводных проводов к концевым частям цепи нагревательного элемента; покрытие теплостойким адгезивом концевых частей и их окружающих частей, а также участков выводных проводов, расположенных над основанием.

Недостатки этого решения в том, что полиимидные пленки не создают конформного покрытия резистивных дорожек нагревателя, требуют высокотемпературной энергозатратной обработки многослойных пленок, жесткие полимерные пленки имеют низкую адгезию к теплоотводящим поверхностям и легко отслаиваются при термоциклических изменениях температуры и при нанесении их на криволинейные поверхности. Многослойные полиимидные пленки имеют ограниченную область применения в технологии печатного монтажа по сравнению, например, со стеклотканевыми препрегами типа стеклоткань СТП-4. Применение полиимидных пленок заставляет делать дополнительные затраты на приобретение специфических материалов и переналадку оборудования на выполнение технологических процессов при значительно более высоких температурах и не очевидных преимуществах полученных таким образом электронагревателях.

В целом изделие получается недостаточно надежным.

Известен способ изготовления гибко-плоского электронагревателя (патент РФ №2602799), выбранный за прототип предлагаемого изобретения, который включает следующие операции: сборку основания из слоев гибкой стеклоткани Э1-30П без пропитки, гибкой стеклоткани с пропиткой СТП-4 (препрега) и проводящего слоя из фольги резистивного сплава; ступенчатое прессование при температуре 150°С; вытравливание методом фотолитографии рисунка тепловыделяющего элемента; припайку гибких токовыводов. Затем основание с припаянными токовыводами покрывают слоем гибкой стеклоткани СТП-4 0,062 и выполняют ступенчатое прессование их при температуре 150°С.

Недостатки данного решения определяются тем, что в основании применена стеклоткань без пропитки марки Э1-30П. Следовательно, между тепловыделяющим элементом и нагреваемой деталью оказывается пористый слой стеклоткани с большим тепловым сопротивлением, а тепловыделяющему слою потребуется больше времени и электроэнергии для преодоления теплового сопротивления стеклоткани без пропитки и нагрева детали до заданной температуры. Нагреватель будет при этом перегреваться, а регулирование температуры будет инерционным.

Применение разных типов тканей в основании нагревателя и в защитном слое создает неравновесную систему изоляции и становится причиной коробления или расслоения нагревателя из-за разности коэффициентов линейного расширения и модулей упругости сопряженных в конструкции материалов при работе в широком диапазоне температур. При пайке токовыводов на нагревательном элементе в зоне пайки образуются натеки припоя и нанесенный поверх токовыводов слой гибкой стеклоткани натыкается на выступающие части припаянного токовывода неопределенной ширины, высоты и протяженности, которые повреждают защитный слой электронагревателя.

Прототип, таким образом, также как и аналог, не обладает высокой надежностью при работе с высокими температурами.

Целью предлагаемого изобретения является повышение надежности электронагревателя при использовании при повышенных температурах (например, при длительном использовании при температуре до 150°С, соответствующей классу нагревостойкости стеклоткани СТП-4), или при кратковременном повышении температуры окружающей среды до уровня (150-200)°С и выше в условиях перегрева от внешних источников нагрева, (например, при вхождении летательного аппарата в плотные слои атмосферы при гиперзвуковой скорость летательного аппарата), а также при использовании в промышленности при интенсификации производственных технологических процессов.

Раскрытие изобретения

Поставленная цель достигаются введением в техпроцесс ряда признаков, работающих на повышение надежности:

1) используют правило совместимости материалов в конструкции: применяют унифицированный материал (препрег) одной и той же марки с одинаковыми характеристиками;

2) изготавливают тепловую развязку для повышения надежности при повышенных температурах в виде защитного электрода, который снижает тепловую нагрузку на контактные площадки при лужении и пайке гибких токовыводов по сравнению с температурой процесса лужения и пайки гибких токовыводов к контактным площадкам напрямую, как это происходит в известных моделях электронагревателей;

3) изготавливают отверстия в заготовках препрега защитного слоя, совпадающие со свободными контактными окончаниями защитных электродов и припрессовывают защитный слой так, чтобы он полностью накрывал защитный электрод и всю поверхность нагревателя, а отверстия в препреге совпадали с контактными окончаниями защитных электродов;

4) припаивают к открытым контактным окончаниям защитных электродов гибкие токовыводы - монтажные провода припоем с температурой плавления не ниже заданной температуры внешнего воздействия, при этом защитный электрод работает как тепловая развязка между точкой пайки гибкого токовывода и контактной площадкой электронагревателя;

5) покрывают место пайки гибкого токовывода к контактному окончанию защитного электрода адгезионным нагревостойким электроизоляционным защитным составом с низкой теплопроводностью, который фиксирует положение гибкого токовывода на поверхности защитного слоя, защищает и от механических повреждений при монтаже нагревателя на постоянное место службы, и от перегрева от внешних источников тепла.

В предлагаемом изобретении адаптация электронагревателя к разнообразным условиям применения достигается максимальным использованием материалов, оборудования и технологий, широко применяемых в производстве печатных плат и опыта их применения. Это позволяет разработать и производить конкурентоспособную продукцию при любом объеме заказа от единичных образцов до крупносерийного производства электронагревателей, создать линейку типоразмеров и видов исполнения гибких электронагревателей, надежных в различных условиях эксплуатации при воздействии деструктивных факторов окружающей среды.

Виды стандартных техпроцессов, материалов и оборудования приведены в [1] Медведев А.Н. Сборка и монтаж электронных устройств, Москва: Техносфера, 2007 и [2] Многослойный печатный монтаж в приборостроении, автоматике и вычислительной технике / В.И. Ошарин и др. - М.: Машиностроение, 1978. Кроме того мы учитываем особенности свойств резистивной (манганиновой) фольги в электронагревателе по сравнению с применением медной фольги в технологии ПП. В частности, в технологии ПП [2] известен эффект снижения адгезии (сцепления) медной фольги с подложкой при повышении температуры, отмечается целесообразность электрохимической полировки холоднокатанной медной фольги для улучшения адгезии к подложке, приведены известные технологии и рецепты растворов. В то же время не рекомендуется применение механизированных абразивных технологий для обработки тонкой фольги. В предложенном способе применена технология подготовки поверхности манганиновой фольги, которая учитывает разницу протекания химических процессов травления манганиновой фольги и медной. В процессе обработки на поверхности манганина образуется микрошероховатость, прочность сцепления шероховатой поверхности манганиновой фольги с подложкой увеличивается по сравнению с известной «полировальной» технологией обработки поверхности холоднокатанной меди.

Известен риск отслоения контактных площадок при лужении и пайке к ним гибких токовыводов. вызванный повышением температуры при пайке. В случае использования низкотемпературных припоев типа ПОС-61 риск отслоения контактной площадки снижается, но увеличивается риск расплавления низкотемпературного припоя и потери контактного соединения гибкого токовывода с контактной площадкой при повышенной температуре электронагревателя или воздействия повышенной температуры от внешних источников нагрева. Происходит так называемый «эффект отсутствия контакта» [1] стр. 93 в условиях повышения температуры окружающей среды. То есть, возможен отказ при фактическом сохранении целостности и работоспособности резистивного рисунка нагревателя. А применение более нагревостойкого припоя, легированного серебром, типа ПСр2,5 снимает проблему отсутствия контакта, но увеличивает риск отслоения контактной площадки электронагревателя, не снабженного защитными электродами, от основания. Фактически контактные площадки являются самым термочувствительным элементом нагревателя, они нуждаются в защите от перегрева выше 100°С, вызванного любыми причинами.

Предлагаемый способ изготовления гибких нагревостойких электронагревателей включает сборку гибкого основания и слоя резистивной фольги, ступенчатое прессование собранного основания с вариациями давления на разных ступенях нагрева и последующее охлаждение. создание рисунка резистивного слоя методом фотолитографии, вытравливание рисунка токопроводящего слоя. При этом основание выполняют из одного или нескольких слоев гибкого препрега одной и той же марки, которое укладывают на нижнюю плиту пресса, поверх основания укладывают резистивную фольгу, монтируют верхнюю плиту и прессуют полученную сборку при верхней температуре размягчения связующего препрега. После охлаждения сборки проводят травление рисунка резистивного слоя с контактными площадками на концах, а поверх него наносят защитный слой, состоящий из одного или нескольких слоев препрега с предварительно выполненными в них отверстиями, после чего подвергают прессованию.

Основание и защитное покрытие выполняют из препрега одной и той же марки (с одинаковыми по величине коэффициентами температурного линейного расширения, модуля упругости, эластичности, теплопроводности, электроизоляционных свойств и одинаковой скоростью их изменения в процессе эксплуатации, получается равновесная система изоляции, которая характеризуется предельно высокой стойкостью к короблению и расслоению (формоустойчивостью) при циклических изменениях температуры, и позволяет повысить верхнюю рабочую температуру ЭН препрега (при использовании высокотемпературного припоя) до уровня класса нагревостойкости примененного препрега и сохранении уровня надежности.

До нанесения защитного слоя к контактным площадкам нагревателя припаивают защитные электроды, изготовленные из фольги с низкой теплопроводностью (это обеспечивает тепловую развязку для повышения надежности при повышенных температурах нагревателя и окружающей среды, причем, защитный электрод может быть продолговатой, прямоугольной, любой геометрической формы, а в результате этого повышается надежность за счет снижения вероятности перегрева и отслоения контактных площадок от основания нагревателя и за счет применения при пайке гибких токовыводов припоев с температурой плавления не ниже назначенной повышенной температуры окружающей среды, чем снижается риск «отсутствия контакта» в цепи питания нагревателя;

В защитном слое выполняют отверстия, совпадающие с окончаниями защитных электродов. Наносят слой защитного препрега с изготовленными заранее отверстиями таким образом, чтобы слой защитного покрытия покрывал всю поверхность электронагревателя и защитных электродов, а отверстия в защитном слое совпадали бы с контактными окончаниями. Припрессовывают защитный слой. После остывания сборки проводят лужение контактных окончаний защитных электродов и припаивают монтажные провода к окончаниям защитных электродов (при пайке избыточная температура снижается до безопасного уровня в зоне контактной площадки нагревателя благодаря низкой теплопроводности и малой толщине фольги защитного электрода, причем пайку монтажных проводов осуществляют припоем с температурой плавления не ниже ожидаемой температуры нагревателя.

После этого место пайки монтажных проводов покрывают защитным диэлектрическим адгезивом - адгезионным нагревостойким электроизоляционным защитным составом с низкой теплопроводностью, который фиксирует положение гибкого токовывода на поверхности защитного слоя, защищает и от механических повреждений при монтаже нагревателя на постоянное место службы, и от перегрева от внешних источников тепла, что также обеспечивает увеличение надежности.

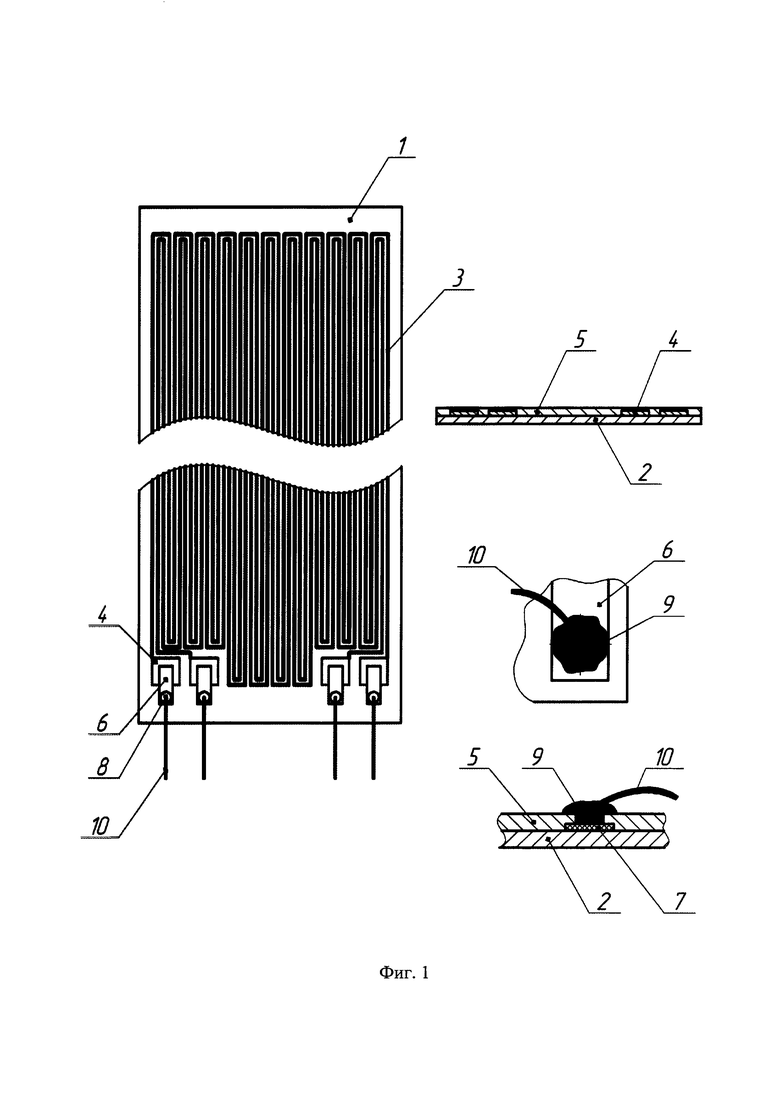

На фиг. 1 приведен общий вид одного из вариантов исполнения заявленным способом гибкого электронагревателя с двумя электрически разобщенными резистивными дорожками. Перечень обозначенных позиций:

1 - электронагреватель;

2 - диэлектрическое основание:

3 - резистивный тепловыделяющий элемент;

4 - контактная площадка резистивного элемента;

5 - защитное диэлектрическое покрытие;

6 - защитный электрод;

7 - контактное окончание защитного электрода;

8 - место подсоединения гибкого токовывода;

9 - нагревостойкий адгезив;

10 - гибкий токовывод.

Осуществление изобретения

Способ изготовления гибких нагревостойких электронагревателей реализуется последовательным выполнением следующих операций:

- определяют максимальную допустимую температуру окружающей среды нагревателя;

- определяют марку препрега соответствующей нагревостойкости для основания и защитного покрытия нагревателя;

- определяют геометрические размеры и марку материала защитного электрода;

- определяют марку припоя с учетом максимальной рабочей температуры кратковременной температуры окружающей среды нагревателя;

- подготавливают для выполнения операций прессования слоев электронагревателя стандартные (штатные) нагревающие плиты со штифтами и отверстиями по периметру;

- вырезают из препрега заготовки для основания и выполняют центрирующие отверстия по периметру заготовок:

- изготавливают фотошаблон с рисунками нагревателей и по периметру фотошаблона выполняют центрирующие отверстия;

- вырезают заготовки фольги из резистивного сплава (манганин), обрабатывают их по технологии, модифицирующей поверхность гальваническим и механическим способами до появления микрошероховатости;

- помещают на поверхность заготовки основания заготовку резистивной фольги;

- выполняют прессование сборки основания с резистивной фольгой при ступенчатом подъеме температуры и выдержке на верхней ступени при температуре размягчения связующего препрега (во время горячего прессования связующее препрега размягчается и приклеивает резистивную фольгу к стеклоткани основания, а затем переходит в неплавкое состояние):

- наносят фоторезист на поверхность фольги после охлаждения заготовки;

- экспонируют рисунок группы нагревателей с фотошаблона и методом травления получают заготовку основания с рисунком группы нагревателей с контактными площадками:

- изготавливают защитные электроды;

- присоединяют концы защитных электродов к контактным площадкам нагревателей;

- наносят слой препрега защитного покрытия с изготовленными заранее отверстиями для контактных окончаний защитных электродов таким образом, чтобы слой защитного покрытия полностью покрывал поверхность электронагревателя и защитные электроды, а отверстия в защитном слое совпадали бы с контактными окончаниями защитных электродов;

- помешают заготовку в пресс, прессуют при температуре размягчения связующего, которое растекается, заполняет пространство между дорожками резистивного элемента и поверх них и образует поверх рисунка нагревателя с его контактным площадкам и защитным электродом сплошной однородный защитный диэлектрический слой. А контактные окончания защитных электродов остаются открытыми;

- присоединяют концы гибких токовыводов к открытым контактным окончаниям защитных электродов;

- наносят на место присоединения гибкого токовывода диэлектрический нагревостойкий адгезив с низкой теплопроводностью так, что он закрывает область пайки. попадает на поверхность защитного покрытия и фиксирует токовывод на поверхности диэлектрического защитного покрытия;

- выполняют маркировку нагревателя эмалью, стойкой к агрессивным технологическим жидкостям, моющим и дезинфицирующим средствам.

Каждый электронагреватель, изготовленный заявленным способом, содержит: диэлектрическое основание 2 с резистивным тепловыделяющим элементом 3 определенного рисунка, с контактными площадками 4 на его концах, с прикрепленными к этим контактным площадкам защитными электродами 6 из фольги с низкой теплопроводностью и поверх припрессованным защитным покрытием 5 с отверстиями, которые совмещаются с контактными окончаниями 7 защитных электродов, к которым присоединены гибкие токовыводы 10. Поверх места подсоединения 8 каждого гибкого токовывода нанесен нагревостойкий адгезив 9 (защитное диэлектрическое покрытие места пайки, обладающее низкой теплопроводностью). Основание 2 и защитное покрытие 5 электронагревателя выполняют из препрега одной и той же марки. (Препрег - это общее название тонких, гибких композиционных материалов, состоящих из стеклоткани, пропитанной полимерным связующим). В частности, препрег «Стеклоткань теплостойкая прокладочная марки СТП-4» состоит из стеклоткани, пропитанной эпоксидным связующим класса нагревостойкости 130/155°С с латентным отвердителем, который при температуре плавления смолы переводит ее в эластичное неплавкое состояние.

Резистивный тепловыделяющий элемент 3 выполняется из фольги сплавов высокого сопротивления, например, из манганина толщиной 0,02 мм (по сравнению с другими резистивными сплавами манганин имеет ряд преимуществ технологического плана). Обрабатывают заготовку манганиновой фольги для придания микрошероховатости поверхности;

Защитные электроды 6 выполнены из материала с низкой теплопроводностью, например, из никелевой фольги толщиной 0.1 мм с отношением длины электрода к ширине порядка ≥5/1.

Основные технические характеристики электронагревателя:

Заявленный способ удобен для изготовления группы нагревателей с использованием материалов и технологических процессов и оборудования, получивших широкое применение в промышленной технологии изготовления однослойных и многослойных печатных плат, включающей все технологические стадии, присущие изготовлению единичного образца. Группа нагревателей формируется на общей заготовке основания, чертежи нагревателей размещаются на фотошаблоне в технологически обоснованном порядке. При выполнении стандартного технологического процесса воспроизводятся основные параметры, определяющие качество электронагревателей.

Максимальную рабочую температуру нагревателя можно определить, используя рекомендацию литературного источника [2] (Многослойный печатный монтаж в приборостроении, автоматике и вычислительной технике / В.И. Ошарин и др. - М.: Машиностроение, 1978). Она равна предельной температуре, при которой характеристики материала, примененного в нем, еще удовлетворяют требованиям аппаратуры (требованиям назначения). Для стеклоэпоксидных термоустойчивых материалов типа стеклоткани СТП-4 предельная рабочая температура равна 150°С.

Сопоставляя сведения о максимальной рабочей температуре стеклоткани СТП-4 (плюс 150°С) с рекомендациями о температурах применимости припоев приходим к выводу:

- при использовании припоя ПОС-61 электронагреватель может работать при температуре не выше 100°С, в известных нам моделях электронагревателей так оно и происходит, а значить не полностью используются технические возможности стеклоткани СТП-4 по нагревостойкости:

- при использовании припоя ПСр 2,5, электронагреватель может работать при температуре 150°С с полным использованием технических возможностей стеклоткани СТП-4, но значительно возрастает риск потери адгезионной связи манганиновых контактных площадок со связующим стеклоткани. Проблему повышения нагревостойкости электронагревателей решает тепловая развязка защитных электродов. Их применение горячая зона пайки токовыводов перемещается с манганиновой контактной площадки на контактное окончание защитного электрода. Это позволяет применить для пайки токовыводов высокотемпературный припой ПСр2,5, его применение повышает надежность электрического контакта токовывода с контактным окончанием защитного электрода.

Итак, можно сделать заключение о достижении поставленной данным изобретением цели - повышение надежности электронагревателя при использовании при повышенных температурах. Электронагреватель, изготовленный с соблюдением условий совместимости материалов и снабженный защитными электродами обладает высокой надежностью, выдерживает перепады температуры окружающей среды в диапазоне минус 196 плюс 100°С и сохраняет работоспособность при температуре плюс 150°С в течение не менее 3000 часов без короблений и растрескивания.

Кроме того, в конструкции электронагревателя унифицированы материалы основания и защитного слоя, применено оборудование и технология печатного монтажа для серийного производства с заданной и контролируемой толщиной основания и защитного покрытия электронагревателей. А использование гибких токовыводов обеспечивает увеличение срока эксплуатации электронагревателей, так как количество перепаек свободных концов токовыводов не ограничено. Гибкости нагревателя достаточно для монтажа его на трубчатый элемент радиусом 30 мм и более.

Результаты экспериментальной проверки электронагревателей, изготовленных по данному способу, подтверждают высокую надежность при эксплуатации на космических аппаратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКО-ПЛОСКОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 2014 |

|

RU2602799C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКО-ПЛОСКОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 2018 |

|

RU2710029C2 |

| Способ изготовления гибко-плоского электронагревателя | 2019 |

|

RU2721624C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ЭЛЕКТРООБОГРЕВАТЕЛЯ | 2014 |

|

RU2597836C2 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1996 |

|

RU2110901C1 |

| ГИБКО-ПЛОСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2020 |

|

RU2737666C1 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ НЕГО | 2007 |

|

RU2321973C1 |

| Тонкопленочный титановый терморезистор на гибкой полиимидной подложке и способ его изготовления | 2020 |

|

RU2736233C1 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2371886C1 |

| Гибкий электрообогреватель | 2014 |

|

RU2613497C2 |

Изобретение относится к технологии изготовления гибких электрических нагревателей, которые могут использоваться в системах обеспечения теплового режима широкого класса изделий в широком диапазоне температур, в том числе, в приборостроении для транспорта и приборов авиационных и космических аппаратов. Предлагаемый способ включает сборку гибкого основания и слоя резистивной фольги, ступенчатое прессование собранного основания с вариациями давления на разных ступенях нагрева и последующее охлаждение, создание рисунка резистивного слоя методом фотолитографии, вытравливание рисунка токопроводящего слоя. Основание выполняют из одного или нескольких слоев гибкого препрега, которое укладывают на нижнюю плиту пресса, поверх основания укладывают резистивную фольгу, монтируют верхнюю плиту и прессуют полученную сборку при верхней температуре размягчения связующего препрега. После охлаждения сборки проводят травление рисунка резистивного слоя с контактными площадками на концах, а поверх него наносят защитный слой, состоящий из одного или нескольких слоев препрега с предварительно выполненными в них отверстиями, после чего подвергают прессованию. При этом основание и защитный слой выполняют из препрега одной и той же марки. Полученные нагреватели обладают высокой надежностью при работе с высокими температурами. 1 ил.

Способ изготовления гибких нагревостойких электронагревателей, включающий сборку гибкого основания и слоя резистивной фольги, ступенчатое прессование собранного основания с вариациями давления на разных ступенях нагрева и последующего охлаждения, создание рисунка резистивного слоя методом фотолитографии, вытравливание рисунка токопроводящего слоя, причем основание выполняют из одного или нескольких слоев гибкого препрега, которое укладывают на нижнюю плиту пресса, поверх основания укладывают резистивную фольгу, монтируют верхнюю плиту и прессуют полученную сборку при верхней температуре размягчения связующего препрега, а после охлаждения сборки проводят травление рисунка резистивного слоя с контактными площадками на концах, поверх него наносят защитный слой, состоящий из одного или нескольких слоев препрега с предварительно выполненными в них отверстиями, после чего подвергают прессованию, отличающийся тем, что основание и защитный слой выполняют из препрега одной и той же марки, до нанесения защитного слоя к контактным площадкам нагревателя припаивают защитные электроды, изготовленные из фольги с низкой теплопроводностью, в защитном слое выполняют отверстия, совпадающие с окончаниями защитных электродов и наносят этот слой таким образом, чтобы он покрывал всю поверхность электронагревателя и защитных электродов, а отверстия в защитном слое совпадали бы с контактными окончаниями защитных электродов, затем припрессовывают защитный слой, а после остывания сборки проводят лужение контактных окончаний защитных электродов припоем с соответствующей температуре окружающей среды температурой пайки и припаивают монтажные провода к окончаниям защитных электродов, после чего место пайки монтажных проводов покрывают защитным диэлектрическим нагревостойким адгезивом.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКО-ПЛОСКОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 2014 |

|

RU2602799C2 |

| Гибкий электрообогреватель | 2014 |

|

RU2613497C2 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2371886C1 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2234820C2 |

| Способ изготовления плоского электронагревателя | 1989 |

|

SU1730740A1 |

| US 20120138595 A1, 07.06.2012 | |||

| US 3627981 A1, 14.12.1971. | |||

Авторы

Даты

2020-07-09—Публикация

2019-10-07—Подача