Изобретение относится к электронной технике, а более конкретно к способу группового изготовления электронно-оптических преобразователей (ЭОП) 3-го поколения без ионно-барьерной пленки методом переноса, а также к созданию технологического процесса изготовления ЭОП на базе предлагаемого способа. ЭОП используются в приборах ночного видения (ПНВ), в детекторах фотонов, в приборах для научных исследований, в приборах для медицины и других областях техники. Основное применение ЭОП находят в ПНВ.

Принцип действия ЭОП основан на испускании фотокатодом электронов в ответ на принятые фотоны, их усилении и преобразовании в видимую сцену. Основное усиление яркости изображения осуществляет МКП за счет умножения фотоэлектронов, испускаемых фотокатодом в ответ на полученные фотоны и умножения вторичных электронов в каналах МКП. Вышедшие из каналов МКП вторичные электроны ускоряются под действием электрического поля и, попадая на приемник изображения ЭОП, например, люминесцентный экран, повторяют спроецированную на фотокатод сцену, усиленную по яркости в сотни и тысячи раз.

В настоящее время промышленностью в основном выпускаются ЭОП 2+ поколения и 3-го поколения. В ЭОП 2+ поколения используется многощелочной фотокатод, а в ЭОП 3-го поколения обычно используется фотокатод на основе системы галлий-арсенид (GaAs) или системы индий-галлий-арсенид (InGaAs), активированные окисью цезия (Cs:O). Многощелочной фотокатод достаточно устойчив к воздействию остаточных газов, находящихся в объеме ЭОП. Фотокатод же на основе арсенида галлия очень требователен к величине остаточного давления и легко подвержен отравлению, что приводит к падению чувствительности фотокатода и сокращению срока службы ЭОП. Для защиты фотокатода на основе арсенида галлия используется ионно-барьерная пленка, нанесенная на входную поверхность МКП, которая предотвращает выход из каналов МКП положительных ионов и нейтральных газов и тем самым сохраняет фотокатод, что увеличивает срок службы прибора. Однако использование ионно-барьерной пленки имеет и отрицательные стороны. Ее применение ухудшает такие характеристики ЭОП, как отношение сигнал/шум, разрешение, ореол, частотно-контрастную характеристику, уровень темнового фона, что снижает качество изображения и уменьшает дальность действия прибора.

Известно, что в электровакуумных приборах при ионной бомбардировке, электронной бомбардировке и при нагреве происходит значительное газоотделение с деталей и узлов, подвергшихся данным воздействиям. В ЭОП, при работе прибора, имеет место электронная бомбардировка входной поверхности МКП между ее каналами, стенок каналов МКП, экрана ЭОП и некоторых частей корпуса ЭОП, с поверхностей которых десорбируются газы, находящиеся в приповерхностных слоях и в объеме данных узлов ЭОП. Очень тщательное обезгаживание всех внутренних деталей ЭОП, как их поверхностей, так и объема является основным условием для его длительного срока службы. Наиболее развитую поверхность имеет МКП, поэтому обезгаживанию МКП необходимо придавать особое значение. Обезгаживанию МКП посвящено много работ, например, в патенте РФ №2304821 предложено применение высоковольтных импульсов нано-секундной длительности, амплитуду которых повышают до величины, не ухудшающей параметры пластины. В патенте РФ №2594986 предложено выполнять обезгаживание в 5 этапов, при снижении величины напряжения на МКП, с последующим его увеличением. В патенте РФ №2624910 предложено двустороннее электронное обезгаживание МКП с постепенным увеличением напряжения на МКП и выходного тока до значений, не ухудшающих параметры МКП. В патенте РФ №2624916 предложен способ электронного обезгаживания МКП, импульсным или постоянным напряжением с двух сторон МКП с одновременным повышением напряжения на МКП и выходного тока МКП до значений, не ухудшающих параметры МКП. Наиболее эффективным способом электронной очистки МКП является импульсное двухстороннее обезгаживание, однако все описанные предложения предполагают только индивидуальную очистку МКП. Для поглощения выделяющихся при электронной бомбардировке газов необходимо использовать эффективные газопоглотители и создать условия, обеспечивающие беспрепятственное удаление выделяющихся газов при термическом обезгаживании и электронной очистке и использовать наиболее эффективное термическое обезгаживание и электронную очистку, которые существенно снижают ионизацию остаточных газов и бомбардировку фотокатода положительными ионами.

Вопросу исключения ионно-барьерной пленки уделяется много внимания, так как ЭОП без ионно-барьерной пленки (беспленочные ЭОП) имеет более высокие технические характеристики и обеспечивает увеличение дальности действия прибора. Первые работы по исключению ионно-барьерной пленки связаны с использованием стробируемых источников питания ЭОП. Стробируемые источники питания отличаются тем, что на фотокатод подается напряжение, а виде импульсов, длительность и амплитуда которых зависит от освещенности фотокатода. Стробируемые источники питания ЭОП имеют значительные преимущества, так как обеспечивают высокое качество изображения в большом динамическом диапазоне входной освещенности. Кроме того, они обеспечивают защиту фотокатода от бомбардировки положительными ионами в тысячу и более раз при высоких освещенностях по сравнению с обычными источниками питания. Но при низкой освещенности эффективность защиты фотокатода мала и составляет всего проценты или доли процентов, поэтому эффективность защиты фотокатода только за счет использования стробируемых источников питания не может быть достаточной для ЭОП 3-го поколения без ионно-барьерной пленки.

Одним из первых предложений по созданию ЭОП без ионно-барьерной пленки является патент США №6320180 от 20.11.2001 г. (аналог). Предлагаемый способ изготовления ЭОП состоит из следующих этапов: изготовления МКП по стандартной технологии из стекла в соответствии с патентом США №5015909 от 14.05.1991 г. или другого подходящего состава с нанесением на входную и выходную поверхности МКП металлического покрытия из нихрома, обезгаживания МКП в вакууме, изготовления экрана, термического и электронного обезгаживания экрана в вакууме, помещения МКП и экрана в корпус ЭОП, формирования фотокатода из полупроводника с GaAs или InGaAS слоем, термической очистки фотокатода при высокой температуре с удалением окисных слоев с последующей активацией фотокатода цезием и кислородом по стандартной технологии с осаждением на фотокатод оптимального количества цезия, термического обезгаживания МКП, экрана и корпуса ЭОП в вакууме, электронного обезгаживания МКП и экрана пучком высокой энергии в корпусе ЭОП в течение длительного времени с принятием мер по сохранению целостности экрана, заполнения цезием корпуса ЭОП, герметизации фотокатода с корпусом ЭОП, активации проволочного Ti/Ta газопоглотителя для удаления остаточных газов, испытания ЭОП и сочленения его с источником питания. Изготовленный по данному способу ЭОП питается от стробируемого источника питания, известного из более ранних патентов США №5883381 от 16.03.1999 г., №5949063 от 07.09.1999 г, №6087649 от 11.07.2000 г, №6279494 от 02.10.2001 г. Подобный способ изготовления ЭОП применительно к уменьшению ореола, описан в патенте США №6624406 от 23.09.2003 г.

Недостатком данного способа является недостаточное термическое обезгаживание МКП, экрана и самого корпуса ЭОП. Недостаточность термического обезгаживания происходит из-за того, что МКП и экран помещены в корпус ЭОП и термическое обезгаживание МКП, экрана и корпуса ЭОП производится совместно при относительно низкой температуре. При обезгаживании МКП температуру необходимо поддерживать в диапазоне 360°С ÷ 400°С и при такой температуре нет возможности выполнить качественное термическое обезгаживание как МКП, так и экрана, и корпуса ЭОП. При увеличении температуры выше указанного диапазона возникает брак, который производители ЭОП классифицируют как «темная сетка». В таком температурном диапазоне МКП, экран и корпус ЭОП обгаживаются недостаточно, что приводит к повышенному газовыделению с МКП, экрана и корпуса при работе ЭОП. Недостаточная обезгаженность МКП, экрана и корпуса ЭОП не позволяет использовать беспленочные МКП в ЭОП и сокращает срок службы ЭОП.

Кроме недостаточного термического обезгаживания, помещение МКП и экрана в корпус ЭОП, приводит к недостаточной электронной очистке МКП и экрана. При проведении электронной очистки МКП и экрана, помещенных в корпус ЭОП, на экран можно подать потенциал не более 3000 В, а электронную очистку МКП можно выполнять только, с одной стороны. Реально в готовом ЭОП потенциал экрана превышает 5000 В, что приводит к высокому газовыделению из экрана при работе ЭОП. Недостаточная обезгаженность МКП и экрана не позволяет использовать беспленочные МКП в ЭОП и сокращает срок службы ЭОП.

Еще одним недостатком помещения МКП и экрана в корпус ЭОП является затрудненная откачка из объема, находящегося в промежутке выход МКП - экран. При термическом обезгаживании и электронной очистке, газы, вышедшие при нагреве из нижней части МКП, осаждаются на экран, а вышедшие из экрана осаждаются на МКП. То есть вместо эффективной откачки происходит обмен газами между МКП и экраном. Это обусловлено очень малым зазором между этим объемом и отрытой частью корпуса ЭОП через которую происходит откачка. Этот зазор не превышает 10% от диаметра внутренней площади корпуса ЭОП, т.к. остальная площадь занята самой МКП и деталями для ее крепления. Это помещение МКП и экрана в корпус ЭОП увеличивает время термического обезгаживания, и электронной очистки в несколько раз и не позволяет обеспечить необходимую обезгаженность самой МКП и экрана для производства беспленочных ЭОП.

Известен групповой способ изготовления ЭОП 3-го поколения методом переноса и устройство для его осуществления патент РФ №2210833 от 20.08.2003, принятый за прототип, Данный способ включает периодическую загрузку групп экранно-корпусных узлов (ЭКУ) в шлюзовую камеру групповой загрузки ЭКУ, термическое обезгаживание и очистку электронной бомбардировкой групп ЭКУ в сверхвысоковакуумных (СВВ) камерах термического обезгаживания и электронной очистки ЭКУ, периодическую загрузку групп фотокатодного узла (ФКУ) в шлюзовую камеру загрузки группы ФКУ, предварительное термическое обезгаживание групп ФКУ в СВВ камере предварительного обезгаживания ФКУ, групповую финишную очистку групп ФКУ и очувствление GaAs фотокатодов ФКУ в СВВ камере финишной очистки и очувствления GaAs фотокатода ФКУ, сборку ЭКУ и ФКУ в СВВ камере сборки, групповую герметизацию собранных ЭКУ и ФКУ в СВВ камере герметизации, выгрузку готовых вакуумных блоков в шлюзовой камере выгрузки, отличающийся тем, что обезгаживание и очистку групп ЭКУ и ФКУ осуществляют с атмосферного давления в загрузочных камерах до уровня СВВ P ≤ 10-8 Па в камерах термического обезгаживания и электронной очистки ЭКУ и в камерах предварительного термического обезгаживания и финишной очистки и очувствления GaAs фотокатода ФКУ путем переноса групп узлов из камеры с большим поверхностным состоянием в камеру с более низким уровнем поверхностного состояния, при этом этапы обработки разных групп ЭКУ и ФКУ осуществляются во всех камерах одновременно. Здесь следует отметить, что ЭКУ включает в свой состав и МКП, что следует из описания патента.

Осуществление данного способа выполняется следующим образом. В шлюзовую камеру групповой загрузки ЭКУ 1 периодически загружают группы ЭКУ, затем термически обезгаживают и очищают электронной бомбардировкой группы ЭКУ в СВВ камерах 2, 3, проводят периодическую загрузку групп фотокатодного узла в шлюзовую камеру загрузки группы ФКУ 4, затем предварительно термически обезгаживают группы ФКУ в СВВ камере предварительного обезгаживания 5, далее проводят групповую финишную очистку и очувствление GaAs фотокатодов ФКУ в СВВ камере финишной очистки и очувствления GaAs фотокатода ФКУ 6, затем производят сборку ЭКУ и ФКУ в СВВ камере сборки 7 и групповую герметизацию собранных ЭКУ и ФКУ в СВВ камере герметизации 8 и выгрузку готовых вакуумных блоков в шлюзовой камере 9. Данный способ изготовления ЭОП 3-го поколения обеспечивает групповую обработку, где этапы обработки разных групп ЭКУ и ФКУ осуществляются во всех камерах одновременно. Это обеспечивает высокую производительность изготовления, но малый срок службы для ЭОП без ионно-барьерной пленки.

Недостатком данного способа изготовления ЭОП 3-го поколения методом переноса и устройства для его осуществления является недостаточная обезгаженность МКП, экрана и самого корпуса ЭОП по тем же самым причинам, которые указаны для выше для аналога, т.е. помещение МКП и экрана в корпус ЭОП.

Таким образом, имеются следующие недостатки известных технических решений.

1. Низкая температура, как индивидуального, так и группового, термического обезгаживания корпуса ЭОП, экрана и МКП из-за их совместной обработки.

2. Низкая температура, как индивидуального, так и группового, термического обезгаживания экранного узла из-за совместной обработки с МКП и корпусом ЭОП.

3. Практическое отсутствие свободных проходов для выхода газов из объема между выходом МКП - экран, что не обеспечивает требуемой степени обезгаженности МКП и удлиняет циклы термического обезгаживания и электронной очистки.

4. Практическое отсутствие свободных проходов для выхода газов из объема между выходом МКП - экран, что не обеспечивает требуемой степени обезгаженности экрана и удлиняет циклы термического обезгаживания и электронной очистки.

5. Невозможность использования эффективного пористого нераспыляемого газопоглотителя из-за низкой температуры термического обезгаживания при совместном обезгаживании МКП, корпуса ЭОП и экрана, что не обеспечивает необходимую температуру активировки нераспыляемого газопоглотителя.

6. Невозможность выполнять как индивидуальную, так и групповую электронную очистку МКП с обеих сторон, что не обеспечивает необходимую степень обезгаженности для использования беспленочной МКП в ЭОП.

7. Невозможность выполнять как индивидуальную, так и групповую электронную очистку экрана с потенциалом электронного потока более 6000 В, что не обеспечивает необходимую степень обезгаженности для использования беспленочной МКП в ЭОП.

8. Недостаточная поглотительную способность распыляемого проволочного Ti/Ta или подобного газопоглотителя, что не позволяет использования беспленочной МКП в ЭОП.

9. Невозможность выполнять эффективную ионную очистку, т.к. очень малый зазор для выхода газов из объема расположенного между выходом МКП и экраном не позволяет получить необходимую степень обезгаженности МКП, для создания ЭОП без ионно-барьерной пленки.

10. Питание беспленочного ЭОП от стробируемого источника питания с подачей импульсных напряжений только на МКП по способу, предложенному в патенте США №6320180 от 20.11.2001 г., не обеспечивает защиту фотокатода при низкой освещенности, т.к. эффективность защиты фотокатода при этом мала и составляет всего проценты или доли процентов.

Задачей изобретения является создание способа групповой обработки ЭОП 3-го поколения без ионно-барьерной пленки за счет использования эффективного газопоглотителя и улучшения условий термического обезгаживания, введение ионного обезгаживания и улучшения условий электронной очистки с одновременным сокращением длительности операций обезгаживания и очистки с увеличением производительности до двух и более раз, а также создание технологического процесса, позволяющего реализовать предложенный способ.

1. Поставленная задача решается тем, что в известном способе изготовления ЭОП включающим периодическую загрузку групп узлов в шлюзовые камеры групповой загрузки, термическое обезгаживание и очистку электронной бомбардировкой групп узлов в сверхвысоковакуумных (СВВ) камерах термического обезгаживания и электронной очистки, периодическую загрузку групп фотокатодных узлов (ФКУ) в шлюзовые камеры загрузки, предварительное термическое обезгаживание групп ФКУ в СВВ камере предварительного обезгаживания ФКУ, групповую финишную термическую очистку групп ФКУ в СВВ камере финишной очистки и формирования фотокатодов, сборку ЭОП в СВВ камере сборки, групповую герметизацию собранных ЭОП в СВВ камере герметизации, выгрузку готовых вакуумных блоков из шлюзовой камере выгрузки отличающийся тем, что выполняют групповое термическое обезгаживание корпусов ЭОП с МКП при повышенной до 450°С ÷ 500°С температуре и отдельно групповое термическое обезгаживание экранных узлов с пористым нераспыляемым газопоглотителем при повышенной до 450°С ÷ 550° температуре в отдельных камерах термического обезгаживания, выполняют групповое ионное обезгаживание корпусов ЭОП с МКП и отдельно групповое ионное обезгаживание экранных узлов с пористым нераспыляемым газопоглотителем в отдельных камерах, выполняют групповую двухстороннюю электронную очистку корпусов ЭОП с МКП и отдельно групповую одностороннюю электронную очистку экранных узлов с пористым нераспыляемым газопоглотителем в отдельных камерах электронной очистки с использованием импульсного метода, позволяющего увеличить величину выходного тока МКП до десятков микроампер и увеличить потенциал электронного потока при очистке экранных узлов с пористым нераспыляемым газопоглотителем до 6 и более киловольт, устанавливают корпуса с МКП на экранные узлы с образованием экранно-корпусных узлов, выполняют групповую финишную термическую очистку групп ФКУ в отдельной камере финишной очистки ФКУ, выполняют групповое формирование фотокатодов, так же в отдельной камере формирования фотокатодов, выполняют групповую герметизацию ЭОП с двух сторон корпуса ЭОП с экранным узлом и фотокатодным узлом при температуре 50°С ÷ 70°С, питание ЭОП выполняют от стробируемого источника питания, обеспечивающего подачу импульсных напряжений не только на фотокатод, но и на МКП. 2. Устройство для изготовления ЭОП, содержащее совокупность сверхвысоко-вакуумных камер, связанных между собой сверхвысоковакуумными затворами, внутри каждой камеры на кассетах расположены группы различных частей ЭОП, которые перемещаются по сверхвысоковакуумным камерам, устройство дополнительно содержит экранную линию, где на экранной кассете расположены экранные узлы с пористым нераспыляемым газопоглотителем, корпусную линию, где на корпусной кассете расположены корпуса ЭОП с МКП, фотокатодную линию, где на фотокатодных кассетах расположены фотокатодные узлы, эти три линии имеют входные шлюзовые камеры, которые служат для загрузки кассет с помещенными на них частями ЭОП, выходные камеры этих линий через сверхвысоковакуумные затворы соединены с экранно-корпусной линией, где формируются экранно-корпусные узлы, получаемые путем установки корпуса ЭОП с МКП на экранный узел и после сборки экранно-корпусных узлов на них устанавливаются фотокатодные узлы, передаваемые из фотокатодных линий, далее производится герметизация экранных узлов, корпусов ЭОП с МКП и фотокатодных узлов с образованием вакуумных блоков, которые через выходную шлюзовую камеру экранно-корпусной линии выгружается в атмосферу и проходят предварительное испытание на соответствие параметров, далее годные вакуумные блоки сочленяются со стробируемыми источниками питания, выполняется испытание и тренировка ЭОП с образованием готовых ЭОП 3-го поколения без ионно-барьерной пленки.

Предлагаемые решения, на наш взгляд, являются новыми и не следуют явным образом из уровня техники, т.к. влияние совокупности отличительных признаков на технический результат из уровня техники не известен.

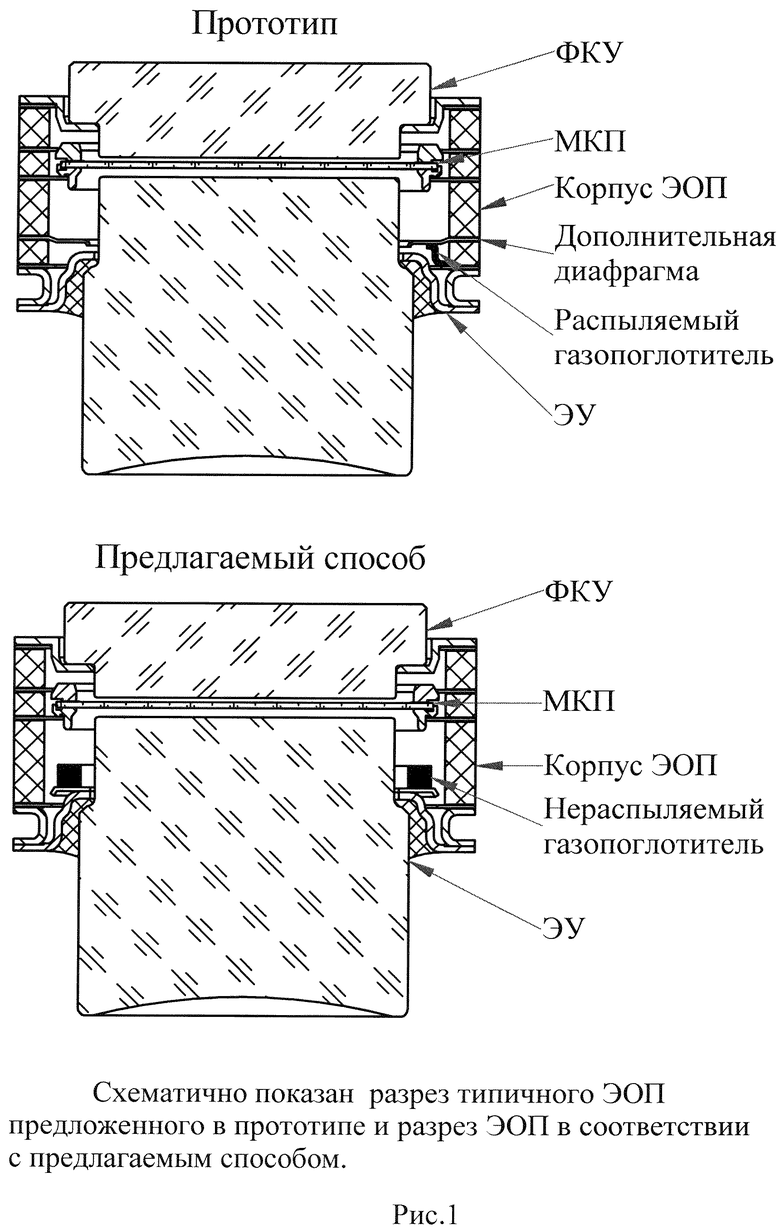

На фиг. 1 схематично показан разрез стандартного ЭОП предложенного в прототипе и разрез ЭОП в соответствии с предлагаемым способом.

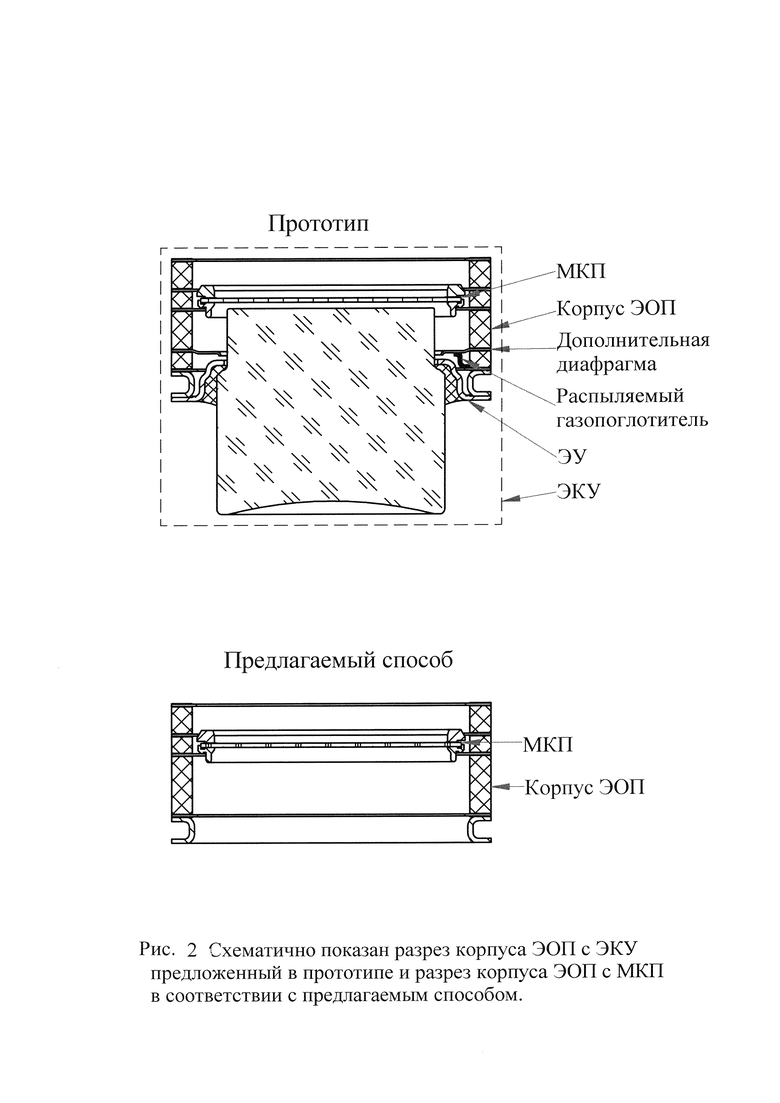

На фиг. 2 схематично показан разрез корпуса ЭОП с ЭКУ предложенный в прототипе и разрез корпуса ЭОП с МКП в соответствии с предлагаемым способом.

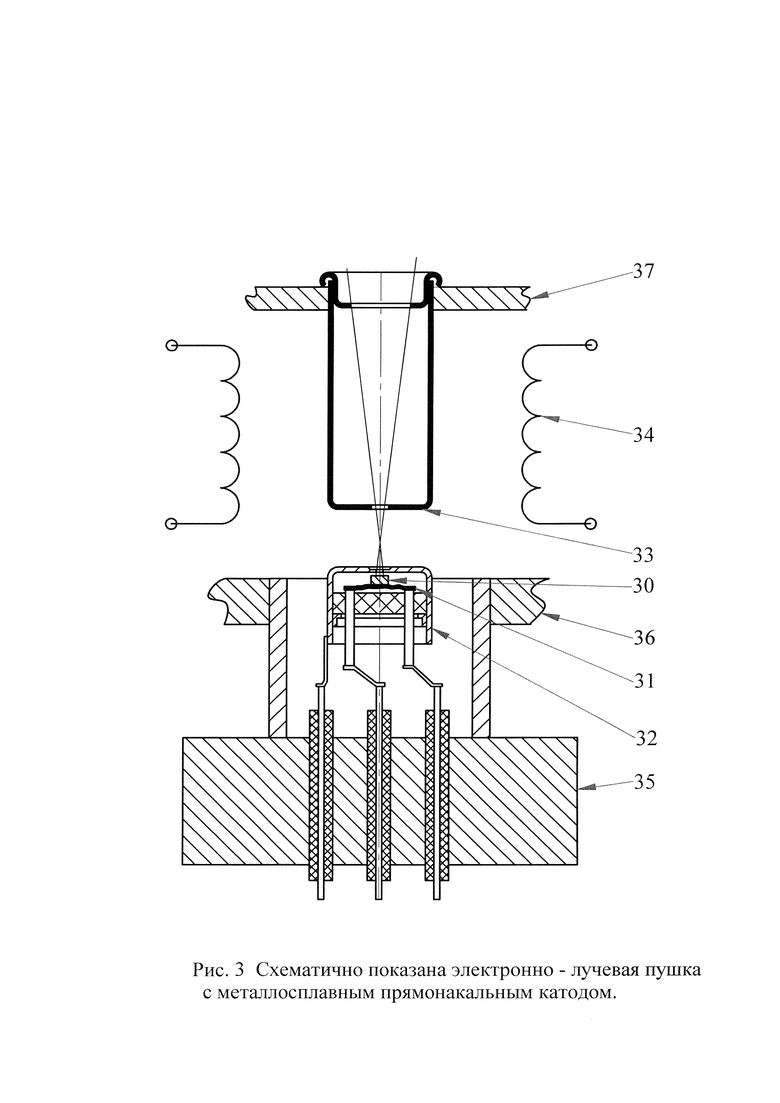

На фиг. 3 схематично показан разрез электронной пушки в соответствии с предлагаемым способом.

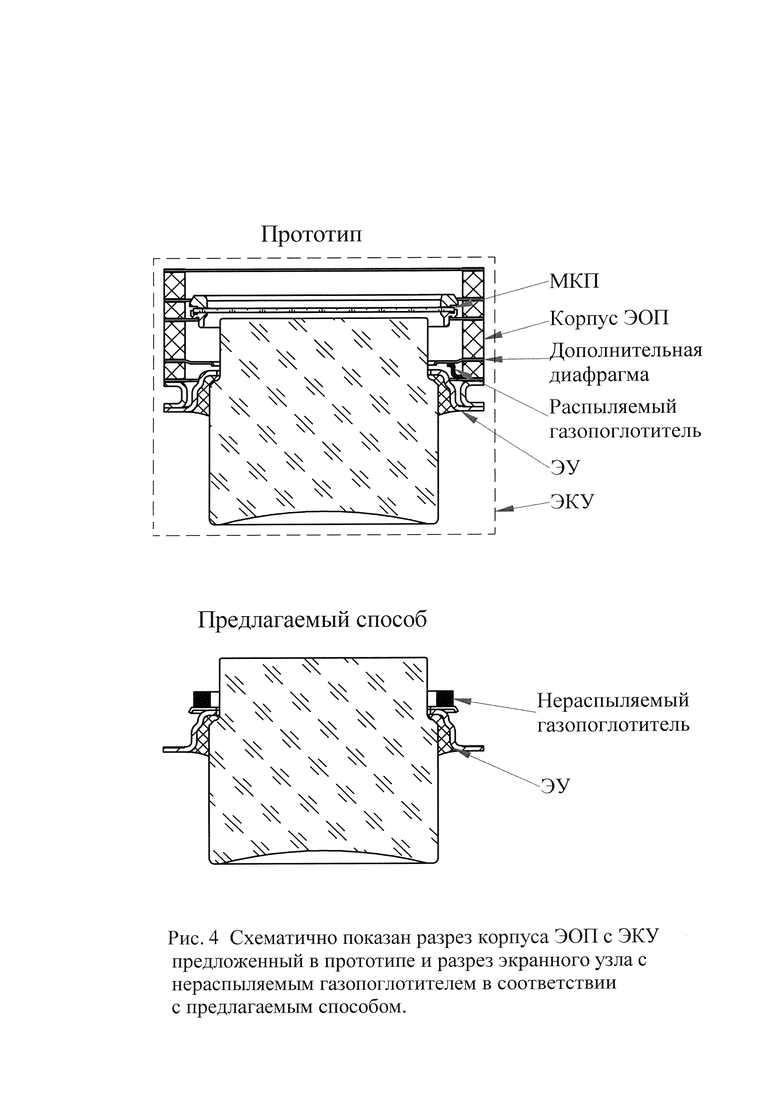

На фиг. 4 схематично показан разрез корпуса ЭОП с ЭКУ предложенный в прототипе и разрез экранного узла с нераспыляемым газопоглотителем в соответствии с предлагаемым способом.

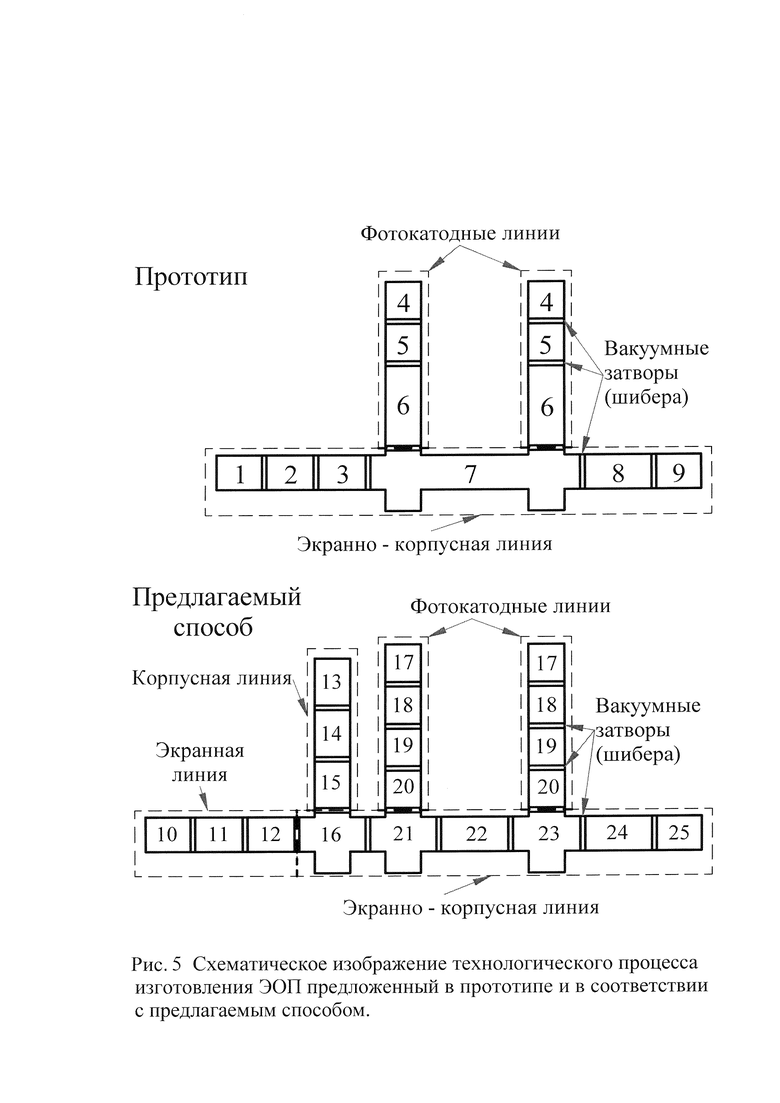

На фиг. 5 схематично показан технологический процесс изготовления ЭОП предложенный в прототипе и в соответствии с предлагаемым способом.

Как видно из фиг. 1 в стандартном ЭОП установлен распыляемый газопоглотитель. Для обезгаживания и распыления данного газопоглотителя на него необходима подача напряжения, поэтому в корпус устанавливается дополнительная металлическая диафрагма. Один конец газопоглотителя соединен с этой диафрагмой, а другой конец соединен с диафрагмой экранного узла и между этими диафрагмами подается напряжение для обезгаживания и распыления распыляемого газопоглотителя. Известно, что пористый нераспыляемый газопоглотитель (ПНГ) за счет высокопористой структуры имеет реальную площадь поверхности, на два порядка превосходящую геометрическую. Учитывая, что площадь на которую напыляется распыляемый газопоглотитель в прототипе составляет около 6 см2 ÷ 7 см2, то эквивалентная площадь ПНГ в десятки раз превосходит площадь прототипа. Использование распыляемого газопоглотителя в прототипе вынужденная мера, т.к. для активировки ПНГ требуется температура 550°С для титана - ванадиевых газопоглотителей или 800°С для титановых. Минимальная температура активирования известного нераспыляемого газопоглотителя 450°С, фирма «SEAS Getters SpA», газопоглотитель St-707. Проводить термическое обезгаживание экранно-корпусного узла, помещенного в корпус ЭОП при таких температурах в прототипе невозможно, т.к. при таких температурах возникает неприемлемый уровень дефектности по чистоте поля зрения. При обезгаживании ЭКУ, предложенного в прототипе, температуру необходимо поддерживать в диапазоне 360°С ÷ 400°С. На фиг. 2 схематично показан ЭКУ прототипа, который проходит групповое термическое обезгаживание и очистку электронной бомбардировкой групп ЭКУ в СВВ камерах термического обезгаживания и электронной очистки ЭКУ и также показан, в соответствии с предлагаемым способом, корпус ЭОП с МКП, который проходит групповое термическое обезгаживание в СВВ корпусной камере обезгаживания при температуре 450°С ÷ 500°С и даже выше по ускоренному циклу и групповую плазменную очистку и групповую электронную очистку МКП в СВВ камере электронной очистке стандартным или импульсным методом с использованием металлопористых или металлосплавных катодов, очистку выполняют с обеих сторон МКП по ускоренному циклу. Как видно из схематического изображения ЭКУ прототипа, приведенного на фиг. 2, откачка затруднена из объема между выходом МКП и экраном. Это обусловлено очень малым зазором между этим объемом и отрытой частью корпуса ЭОП через которую происходит откачка. Газы, высвобождаемые из МКП, могут осаждаться на экран и на части корпуса ЭОП, а газы, высвобождаемые с экрана, могут осаждаться на МКП и на части корпуса ЭОП, что приводит к очень длительному циклу, как термического обезгаживания, так и электронной очистке, и принципиальной невозможности достижения степени обезгаженности МКП, экрана и корпуса ЭОП, обеспечивающей возможность использования беспленочных МКП в ЭОП. Как видно из фиг. 2, в предлагаемом решении, МКП, установленная в корпус ЭОП, полностью открыта с обеих сторон, что обеспечивает эффективную откачку, как насосом, расположенным обычно в нижней части камеры, так и сублиматорами, расположенными обычно в верхней части камеры. Кроме того, для повышения температуры термического обезгаживания МКП, выполняется специальная обработка МКП. Например, можно использовать для изготовления МКП высокотемпературные стекла. Можно выполнять металлизацию поверхностей МКП металлом, имеющим минимальное взаимодействие со стеклом в диапазоне температур до 460°С ÷ 500°С.Можно использовать другие известные способы, позволяющие повысить температуру термического обезгаживания МКП. Использование повышенной температуры термического обезгаживания обеспечивает объемное обезгаживание МКП, а обеспечение беспрепятственных путей откачки газов, выделяющихся из МКП и корпуса ЭОП обеспечивает необходимую степень обезгаженности для использования беспленочной МКП в ЭОП и сокращает цикл термического обезгаживания.

Групповую ионную очистку, в соответствии с предлагаемым способом, проводят после окончания термического обезгаживания в отдельных камерах. Так же групповую ионную очистку можно выполнять в камерах электронной очистки, перед ее началом или в отдельных камерах ионного обезгаживания. Ионная очистка МКП выполняется следующим образом. В камеру напускается инертный газ и при подаче напряжения между входом и выходом МКП в каналах МКП зажигается разряд, при котором образуются ионы газов, которые бомбардируют стенки каналов и освобождают газы со стенок каналов, которые удаляются откачкой. Интенсивность разряда можно регулировать величиной давления инертного газа и величиной напряжения между входом и выходом МКП, интенсивность разрядов в каналах МКП не должна повреждать МКП. Изменяя полярность подаваемого напряжения между входом и выходом МКП можно обеспечить оптимальное удаление газов по всей длине каналов МКП. Учитывая, что масса ионов значительно превосходит массу электронов, то можно полагать, что ионная очистка обеспечивает объемное обезгаживание МКП. Учитывая, что МКП с диаметром каналов 5 мкм ÷ 6 мкм имеют толщину стенок около одного микрона, можно полагать, что при ионном обезгаживании выполняется полное обезгаживание всего объема МКП. При ионной очистке экранного узла в камеру напускается инертный газ и при подаче напряжения между экранным узлом и ускоряющим электродом электронной пушки (электронная пушка описана далее) возникает разряд, при котором образуются ионы газов, которые бомбардируют экранный узел и освобождают газы с поверхности экранного узла и ПНГ, которые удаляются откачкой.

Электронная очистка выполняется с использованием электронной пушки, схематическое изображение которой приведено на фиг. 3. Пушка выполнена аналогично пушкам, применяемым в электронно-лучевых трубках. Пушка содержит металлосплавной или металлопористый катод 30, подогреватель прямого или косвенного накала 31, модулятор 32, ускоряющий электрод 33 и систему отклонения электростатического или электромагнитного типа 34. Катод устанавливается внутрь модулятора и весь узел из катода, подогревателя и модулятора закрепляются на фланце ДУ16 с 4 выводами, на которые подаются необходимые напряжения. Фланец 35 имеет патрубок, который сваривается со стенкой камеры 36 напротив каждого корпуса ЭОП с МКП или напротив каждого экрана. Ускоряющие электроды 33 закрепляются на отдельной пластине 37, причем каждый ускоряющий электрод устанавливается соосно с соответствующим модуляторным узлом. Пластина с ускоряющими электродами закреплена на корпусе камеры через высоковольтные изоляторы. Для обеспечения постоянства размера электронного пучка в состав пушки может быть введен фокусирующий электрод. На катод, подогреватель, модулятор подаются низковольтные напряжения, высоковольтное напряжение подается только на ускоряющие электроды. Величина этого напряжения для очистки МКП устанавливается в диапазоне 10 В 6000 В, а для очистки экранов 6000 В и выше. Регулировкой напряжения на модуляторе устанавливаются равные токи каждой электронной пушки. Далее на модуляторы каждой пушки устанавливается напряжение равное запирающему. Теперь при подаче отпирающих импульсов на модуляторы, катоды пушек испускают импульсы тока равные от всех пушек. Подачей таких импульсов на модуляторы пушек и испусканием катодами электронных потоков выполняется импульсная электронная очистка МКП и экранов. Магнитные отклоняющие системы устанавливаются сверху корпусов, при подаче на них переменного напряжения, обычно с частотой сети происходит отклонение электронных пучков с частотой 50 Гц и таким образом выполняется равномерность плотностей тока на каждой МКП или каждого экрана. Достоинством такой пушки является возможность напуска атмосферы, при выключенных напряжениях на электродах пушки, возможность импульсной подачи электронного потока на МКП и экраны, возможность подачи электронного потока на входную сторону МКП и на выходную сторону МКП, при соответствующей установке пушек, создание равномерной плотности электронного потока на каждой МКП с использованием системы отклонения, возможность получения плотности электронного потока на несколько порядков большего, чем используется при стандартной электронной очистке. Использование финишной электронной очистки необходимо, т.к. после ионной очистки на поверхности каналов МКП неизбежно образуются остатки нейтрального газа, используемого при ионной очистке. Известно, что импульсная электронная очистка намного эффективней стандартной очистки с использованием постоянных напряжений и импульсная электронная очистка сокращает цикл электронной очистки. Импульсная двухсторонняя электронная очистка обеспечивает необходимую степень обезгаженности для использования беспленочной МКП в ЭОП и сокращает цикл электронной очистки.

На фиг. 4 схематично показан разрез корпуса ЭОП с ЭКУ предложенный в прототипе и разрез экранного узла с нераспыляемым газопоглотителем в соответствии с предлагаемым способом. Как указывалось, выше, откачка затруднена из объема между выходом МКП и экраном. Это обусловлено очень малым зазором между этим объемом и отрытой частью корпуса ЭОП через которую происходит откачка, что приводит к очень длительному циклу как термического обезгаживания, так и электронной очистке, и принципиальной невозможности достижения степени обезгаженности МКП, экрана и корпуса ЭОП, обеспечивающей возможность использования беспленочных МКП в ЭОП. Экранный узел с нераспыляемым газопоглотителем в соответствии с предлагаемым решением свободен от выше приведенных недостатков и его термическое обезгаживание отдельно от корпуса с МКП позволяет проводить термическое обезгаживание при температурах 450°С ÷ 550°С и даже выше, что обеспечивает необходимую степень обезгаженности для использования беспленочной МКП в ЭОП и сокращает цикл термического обезгаживания. Кроме того, использование температуры 450°С ÷ 550°С позволяет выполнять активировку нераспыляемых типа St-707 или титана - ванадиевых газопоглотителей одновременно с термическим обезгаживанием ЭУ и соответственно использовать нераспыляемые газопоглотители. В соответствии с предлагаемым решением возможно совместное использование нераспыляемого газопоглотителя и распыляемого газопоглотителя при задании необходимых размеров нераспыляемого газопоглотителя и внутреннего диаметра дополнительной диафрагмы. Как было отмечено выше, пористый нераспыляемый газопоглотитель за счет высокопористой структуры имеет реальную площадь поверхности, на два порядка превосходящую геометрическую, которая в десятки раз превышает площадь распыления, получаемую в прототипе.

Использование раздельного термического и ионного обезгаживания и электронной очистки корпуса ЭОП с МКП и экранного узла с нераспыляемым газопоглотителем в отдельных СВВ камерах обеспечивает следующие положительные результаты.

1. Повышение температуры группового термического обезгаживания корпуса ЭОП с МКП с 360°С ÷ 400°С до 450°С ÷ 500°С, т.е. практически на 100°С, что обеспечивает необходимую степень обезгаженности для использования беспленочной МКП в ЭОП.

2. Повышение температуры группового термического обезгаживания экранного узла с пористым нераспыляемым газопоглотителем с 360°С ÷ 400°С до 450°С ÷ 550°С, т.е. практически на 100°С и более, что обеспечивает необходимую степень обезгаженности для использования беспленочной МКП в ЭОП.

3. Обеспечение свободных проходов для выхода газов с обеих сторон МКП, находящейся в корпусе ЭОП обеспечивает эффективную откачку с обеих сторон с использованием насоса и сублиматоров, что сокращает циклы группового термического, плазменного обезгаживания и электронной очистки более чем в 2 раза.

4. Обеспечение свободных проходов для выхода газов с поверхностей экрана и пористого нераспыляемого газопоглотителя обеспечивает эффективную откачку с использованием насоса и сублиматоров, что сокращает циклы группового термического обезгаживания и электронной очистки более чем в 2 раза.

5. Возможность повышение температуры термического обезгаживания экранного узла до 450°С ÷ 550°С дает возможность использования пористого нераспыляемого газопоглотителя типа St-707 или титана - ванадиева газопоглотителя, что повышает эффективную поглотительную способность в десятки раз по сравнению с прототипом.

6. Обеспечение открытости обеих сторон МКП позволяет выполнять электронную очистку с обеих сторон МКП, а использование металлосплавных катодов позволяет выполнять групповую электронную очистку импульсным методом с плотностью электронного потока на порядки большие, чем в прототипе, что обеспечивает необходимую степень обезгаженности для использования беспленочной МКП в ЭОП.

7. Установка экранного узла с пористым нераспыляемым газопоглотителем вне корпуса ЭОП позволяет кроме повышения температуры группового термического обезгаживания выполнять групповую электронную очистку импульсным методом с потенциалом электронного потока более 6000 В и с плотностью электронного потока на порядки большие, чем в прототипе, что обеспечивает необходимую степень обезгаженности для использования беспленочной МКП в ЭОП.

8. Использование пористого нераспыляемого газопоглотителя позволяет в десятки раз увеличить поглотительную способность и обеспечить совместно с предлагаемыми мерами по улучшению обезгаживания узлов создание ЭОП без ионно-барьерной пленки.

9. Обеспечения свободных проходов для выхода газов позволяет выполнять эффективную ионную очистку МКП и экранного узла и позволяет создавать ЭОП без ионно-барьерной пленки.

10. Питание беспленочного ЭОП выполняют от стробируемого источника питания, известного из более раннего патента РФ №2346353 от 10.02.2009 г. с подачей напряжений в виде импульсов на фотокатод и МКП, амплитуда и длительность данных импульсов пропорциональны освещенности фотокатода в реальном режиме времени, что обеспечивает не только уменьшение потребляемой ЭОП мощности, но и снижение количество ионов, бомбардирующих фотокатод во время работы ЭОП более, чем в 2 раза и позволяет создавать ЭОП без ионно-барьерной пленки.

На фиг. 5 схематически изображен технологический процесс изготовления ЭОП предложенный в прототипе и в соответствии с предлагаемым способом.

Осуществление данного способа в прототипе выполняется следующим образом. В шлюзовую камеру групповой загрузки ЭКУ 1 периодически загружают группы ЭКУ, затем термически обезгаживают и очищают электронной бомбардировкой группы ЭКУ в СВВ камерах 2, 3, проводят периодическую загрузку групп фотокатодного узла в шлюзовую камеру загрузки группы ФКУ 4, затем предварительно термически обезгаживают группы ФКУ в СВВ камере предварительного обезгаживания 5, далее проводят групповую финишную очистку и очувствление GaAs фотокатодов ФКУ в СВВ камере финишной очистки и очувствления GaAs фотокатода ФКУ 6, затем производят сборку ЭКУ и ФКУ в СВВ камере сборки 7 и групповую герметизацию собранных ЭКУ и ФКУ в СВВ камере герметизации 8 и выгрузку готовых вакуумных блоков в шлюзовой камере 9.

В соответствии с предлагаемым способом технологический процесс изготовления беспленочного ЭОП выполняется следующим образом. Экранные узлы с пористым нераспыляемым газопоглотителем (ПНГ), приведенные на фиг. 4 устанавливаются на кассету ЭУ и периодически помещаются в предварительно продутую шлюзовую камеру экранной линии 10. Корпуса ЭОП с МКП, приведенные на фиг. 2 устанавливаются на кассету корпусов и периодически помещаются в предварительно продутую шлюзовую камеру корпусной линии 13. Групповая термическая обработка ЭУ с ПНГ выполняется в СВВ камере 11 экранной линии, а групповая термическая и ионная обработка корпусов ЭОП с МКП выполняется в СВВ камере 14 корпусной линии одновременно с обработкой ЭУ с ПНГ в камере 11. Групповая электронная очистка ЭУ с ПНГ выполняется в СВВ камере 12 экранной линии, а групповая электронная очистка корпусов ЭОП с МКП выполняется в СВВ камере 15 корпусной линии одновременно с обработкой ЭУ с ПНГ в камере 12. Далее кассеты с ЭУ и ПНГ и кассеты с корпусами ЭОП и МКП по очереди помещаются в камеру 16 экранно-корпусной линии и корпуса ЭОП с МКП с использованием манипуляторов устанавливаются на ЭУ с ПНГ, образуя экранно-корпусные узлы (ЭКУ). Кассета с ЭКУ перемещается в камеру 21 экранно-корпусной линии. Фотокатодные узлы устанавливаются на кассеты фотокатодов и периодически помещаются в предварительно продутые шлюзовые камеры фотокатодных линий 17. В камерах 18 фотокатодных линий выполняют предварительное термическое обезгаживание групп ФКУ, в камерах 19 фотокатодных линий выполняют групповую финишную очистку групп ФКУ, в камерах 20 фотокатодных линий выполняют групповое формирование фотокатодов, далее выполняют сборку ЭКУ с ФКУ в СВВ камерах сборки 21 и 23 экранно-корпусной линии, в СВВ камерах герметизации 22 и 24 экранно-корпусной линии выполняют групповую герметизацию ЭУ, корпуса ЭОП с МКП и ФКУ и осуществляют выгрузку готовых вакуумных блоков в шлюзовой камере выгрузки 25. Использование отдельных камер групповой финишной очистки групп ФКУ и отдельных камер группового формирования фотокатодов позволяет повысить чувствительность формируемых фотокатодов за счет лучшего остаточного давления в отдельных камерах группового формирования фотокатодов. Здесь необходимо отметить, что экранная линия и корпусная линия могут располагаться относительно экранно-корпусной линии как угодно в соответствии с требованиями производителя ЭОП, важно лишь обеспечить на всех этапах отдельную обработку корпусов с МКП и экранных узлов с пористым нераспыляемым газопоглотителем в соответствии с предлагаемым техническим решением. Данный способ технологического процесса изготовления беспленочных ЭОП 3-го поколения обеспечивает групповую обработку, где этапы обработки разных групп ЭУ, ФКУ и корпусов ЭОП осуществляются во всех камерах одновременно по укороченному циклу, что обеспечивает увеличение производительности в 2 2,5 раза по сравнению с прототипом. При использовании двенадцати позиционной кассеты суточная производительность повышается с 24 штук в сутки до 48 штук в сутки или 64 штук в сутки при использовании шестнадцати позиционной кассеты.

Таким образом, задача изобретения по созданию способа групповой обработки беспленочных ЭОП 3-го поколения за счет использования эффективного газопоглотителя и улучшения условий термического обезгаживания, введение ионного обезгаживания и улучшения условий электронной очистки с одновременным сокращением длительности операций обезгаживания и очистки с увеличением производительности до двух и более раз, а также создание технологического процесса, позволяющего реализовать предложенный способ полностью выполнена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭОП 3-ГО ПОКОЛЕНИЯ МЕТОДОМ ПЕРЕНОСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210833C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭОП С ПРЯМЫМ ПЕРЕНОСОМ ИЗОБРАЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2216816C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННО-ОПТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2372684C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЭЛЕКТРОННОГО ПРИБОРА | 2015 |

|

RU2624910C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЭЛЕКТРОННОГО ПРИБОРА | 2015 |

|

RU2616973C1 |

| ЭЛЕКТРОННО-ОПТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2331948C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЭЛЕКТРОННОГО ПРИБОРА | 1987 |

|

RU2033656C1 |

| ЭЛЕКТРОННО-ОПТИЧЕСКИЙ ВИЗУАЛИЗАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2558387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЭЛЕКТРОННОГО ПРИБОРА | 2001 |

|

RU2214646C2 |

| Устройство фотоэлектронного умножителя с МКП | 2019 |

|

RU2708664C1 |

Изобретение относится к области электронной техники. Способ изготовления ЭОП включает периодическую загрузку групп узлов в шлюзовые камеры групповой загрузки, термическое обезгаживание и очистку электронной бомбардировкой групп узлов в сверхвысоковакуумных (СВВ) камерах термического обезгаживания и электронной очистки, периодическую загрузку групп фотокатодных узлов (ФКУ) в шлюзовые камеры загрузки, предварительное термическое обезгаживание групп ФКУ в СВВ камере предварительного обезгаживания ФКУ, групповую финишную термическую очистку групп ФКУ в СВВ камере финишной очистки и формирования фотокатодов, сборку ЭОП в СВВ камере сборки, групповую герметизацию собранных ЭОП в СВВ камере герметизации, выгрузку готовых вакуумных блоков из шлюзовой камеры выгрузки. Групповое термическое обезгаживание корпусов ЭОП с МКП выполняют при повышенной до 450°С ÷ 500°С температуре и отдельно групповое термическое обезгаживание экранных узлов с пористым нераспыляемым газопоглотителем при повышенной до 450°С ÷ 550°С температуре в отдельных камерах термического обезгаживания, выполняют групповое ионное обезгаживание корпусов ЭОП с МКП и отдельно групповое ионное обезгаживание экранных узлов с пористым нераспыляемым газопоглотителем в отдельных камерах, выполняют групповую двухстороннюю электронную очистку корпусов ЭОП с МКП и отдельно групповую одностороннюю электронную очистку экранных узлов с пористым нераспыляемым газопоглотителем в отдельных камерах электронной очистки с использованием импульсного метода, позволяющего увеличить величину выходного тока МКП до десятков микроампер и увеличить потенциал электронного потока при очистке экранных узлов с пористым нераспыляемым газопоглотителем до 6 и более киловольт, устанавливают корпуса с МКП на экранные узлы с образованием экранно-корпусных узлов, выполняют групповую финишную термическую очистку групп ФКУ в отдельной камере финишной очистки ФКУ, выполняют групповое формирование фотокатодов, так же в отдельной камере формирования фотокатодов, выполняют групповую герметизацию ЭОП с двух сторон корпуса ЭОП с экранным узлом и фотокатодным узлом при температуре 50°С ÷ 70°С, питание ЭОП выполняют от стробируемого источника питания, обеспечивающего подачу импульсных напряжений не только на фотокатод, но и на МКП. Раскрыта также установка для осуществления способа. Технический результат - повышение производительности производства ЭОП 3-го поколения без ионно-барьерной пленки групповым способом. 2 н.п. ф-лы, 5 ил.

1. Способ изготовления ЭОП, включающий периодическую загрузку групп узлов в шлюзовые камеры групповой загрузки, термическое обезгаживание и очистку электронной бомбардировкой групп узлов в сверхвысоковакуумных (СВВ) камерах термического обезгаживания и электронной очистки, периодическую загрузку групп фотокатодных узлов (ФКУ) в шлюзовые камеры загрузки, предварительное термическое обезгаживание групп ФКУ в СВВ камере предварительного обезгаживания ФКУ, групповую финишную термическую очистку групп ФКУ в СВВ камере финишной очистки и формирования фотокатодов, сборку ЭОП в СВВ камере сборки, групповую герметизацию собранных ЭОП в СВВ камере герметизации, выгрузку готовых вакуумных блоков из шлюзовой камеры выгрузки, отличающийся тем, что выполняют групповое термическое обезгаживание корпусов ЭОП с МКП при повышенной до 450°С ÷ 500°С температуре и отдельно групповое термическое обезгаживание экранных узлов с пористым нераспыляемым газопоглотителем при повышенной до 450°С ÷ 550°С температуре в отдельных камерах термического обезгаживания, выполняют групповое ионное обезгаживание корпусов ЭОП с МКП и отдельно групповое ионное обезгаживание экранных узлов с пористым нераспыляемым газопоглотителем в отдельных камерах, выполняют групповую двухстороннюю электронную очистку корпусов ЭОП с МКП и отдельно групповую одностороннюю электронную очистку экранных узлов с пористым нераспыляемым газопоглотителем в отдельных камерах электронной очистки с использованием импульсного метода, позволяющего увеличить величину выходного тока МКП до десятков микроампер и увеличить потенциал электронного потока при очистке экранных узлов с пористым нераспыляемым газопоглотителем до 6 и более киловольт, устанавливают корпуса с МКП на экранные узлы с образованием экранно-корпусных узлов, выполняют групповую финишную термическую очистку групп ФКУ в отдельной камере финишной очистки ФКУ, выполняют групповое формирование фотокатодов, так же в отдельной камере формирования фотокатодов выполняют групповую герметизацию ЭОП с двух сторон корпуса ЭОП с экранным узлом и фотокатодным узлом при температуре 50°С ÷ 70°С, питание ЭОП выполняют от стробируемого источника питания, обеспечивающего подачу импульсных напряжений не только на фотокатод, но и на МКП.

2. Устройство для изготовления ЭОП, содержащее совокупность сверхвысоковакуумных камер, связанных между собой сверхвысоковакуумными затворами, внутри каждой камеры на кассетах расположены группы различных частей ЭОП, которые перемещаются по сверхвысоковакуумным камерам, устройство дополнительно содержит экранную линию, где на экранной кассете расположены экранные узлы с пористым нераспыляемым газопоглотителем, корпусную линию, где на корпусной кассете расположены корпуса ЭОП с МКП, фотокатодную линию, где на фотокатодных кассетах расположены фотокатодные узлы, эти три линии имеют входные шлюзовые камеры, которые служат для загрузки кассет с помещенными на них частями ЭОП, выходные камеры этих линий через сверхвысоковакуумные затворы соединены с экранно-корпусной линией, где формируются экранно-корпусные узлы, получаемые путем установки корпуса ЭОП с МКП на экранный узел, и после сборки экранно-корпусных узлов на них устанавливаются фотокатодные узлы, передаваемые из фотокатодных линий, далее производится герметизация корпусов ЭОП с МКП с экранными узлами и фотокатодными узлами с образованием вакуумных блоков, которые через выходную шлюзовую камеру экранно-корпусной линии выгружаются в атмосферу, проходят предварительное испытание на соответствие параметров, далее годные вакуумные блоки сочленяются со стробируемыми источниками питания, выполняется испытание и тренировка ЭОП с образованием готовых ЭОП 3 поколения без ионно-барьерной пленки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭОП 3-ГО ПОКОЛЕНИЯ МЕТОДОМ ПЕРЕНОСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210833C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЭЛЕКТРОННОГО ПРИБОРА | 2015 |

|

RU2624910C2 |

| СПОСОБ ЭЛЕКТРОННОГО ОБЕЗГАЖИВАНИЯ МИКРОКАНАЛЬНОЙ ПЛАСТИНЫ | 2015 |

|

RU2624916C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННО-ОПТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2372684C1 |

| US 6624406 B1, 23.09.2003 | |||

| US 6533630 B1, 18.03.2003. | |||

Авторы

Даты

2020-07-09—Публикация

2019-01-10—Подача