Настоящее изобретение относится к способу изготовления древесных композиционных материалов. В частности, изобретение относится к способу изготовления древесных композиционных материалов, включающему стадии:

- получения термически отверждаемой смолы, для чего способное к поликонденсации фенольное соединение и/или образующее аминопласт соединение вводится в реакцию с 5-гидроксиметилфурфуролом (HMF) в приводящих к образованию продуктов поликонденсации условиях,

- приведения смолы в контакт с содержащим лигноцеллюлозу материалом, и

- отверждения смолы с образованием древесного композиционного материала.

Изобретение также относится к получаемым этим способом древесным композиционным материалам.

Как правило, древесные композиционные материалы изготавливаются из содержащих лигноцеллюлозу материалов, таких как древесные стружки, древесные волокна или древесная щепа, и термически отверждаемой смолы. Например, под термически отверждаемой смолой подразумеваются аминные смолы с такими образующими аминопласты соединениями, как мочевина, меламин и дициандиамид, фенольные смолы или аминофенольные смолы. Древесные композиционные материалы обычно получают так, что содержащий лигноцеллюлозу материал приводится в контакт со смолами и подвергается прессованию при повышенных температурах, причем смолы отверждаются, что сопровождается образованием сетчатой структуры.

Сформированные со смолами древесные композиционные материалы находят свое практическое применение благодаря их хорошим механическим свойствам, таким как хорошая прочность внутреннего связывания (IB) и нечувствительность к влаге, прежде всего в отношении водяного пара, в частности, в производстве мебели, где, например, используют в качестве фанерных, древесноволокнистых композитных, древесностружечных и многослойных плит. Там они преимущественно применяются во внутренних помещениях. На этом основании важно, чтобы древесные композиционные материалы не выделяли в атмосферу никаких вредных соединений. При этом источником вредных соединений главным образом являются используемые смолы.

Как правило, термически отверждаемые смолы получаются поликонденсацией фенольных соединений и/или образующих аминопласты соединений с реакционноспособными карбонильными соединениями, в частности, альдегидами. Для поликонденсации ввиду его высокой реакционной способности предпочтительно используется причисляемый к категории особо опасных для здоровья формальдегид. Для содействия реакции часто предусматривается избыток формальдегида, так что смолы имеют высокое содержание свободного, легколетучего формальдегида. Поэтому также оказывается высоким выделение в атмосферу формальдегида из смол и из изготовленных с ними древесных композиционных материалов.

Ввиду возможной опасности для здоровья с давних пор прилагаются усилия, направленные на сокращение содержания формальдегида. При этом одна мера состоит в замене формальдегида при получении смол другими реакционноспособными соединениями. Для этого в качестве многообещающего кандидата уже был выявлен 5-гидроксиметилфурфурол (HMF), так как он обладает способностью образовывать сшивающие связи, является почти нелетучим, а также практически нетоксичным, и может быть получен из возобновляемых сырьевых источников.

Патентный документ US 4 524 164 А относится к не содержащей формальдегида термически отверждаемой клеящей смоле и к способу применения клеящей смолы для связывания содержащего лигноцеллюлозу материала, чтобы сформировать такие изделия, как фанера и древесностружечные плиты. Сначала изготавливается жидкая плавкая смола, для чего водный раствор сахара или крахмала нагревается в присутствии сшивающего средства, которое выбирается из мочевины или фенола, или их смесей, с неорганической кислотой или ее аммониевой солью и содержащим ионы металла катализатором. Затем плавкая смола смешивается с ангидридом органической кислоты и наносится на поверхность содержащего лигноцеллюлозу материала. Для формования таких изделий, как фанера и древесностружечные плиты, смесь затем подвергается обработке при нагревании и под давлением.

В специальном журнале European Journal of Wood Products («Европейский журнал древесных продуктов») описана HMF-модифицированная мочевиноформальдегидная смола, при получении которой до около 30 вес.% формальдегида были замещены очищенным кристаллическим HMF (N. Esmaeili и др., DOI 10.1007/s0017-016-1072-8). Изготовленные с этой смолой древесностружечные плиты проявляют прочность внутреннего связывания (IB) ≥0,35 Н/мм2, каковая в настоящее время требуется для соответствия минимальному стандарту для плит во внутренних помещениях согласно европейскому стандарту NEN EN 319. Однако недостаток состоит в том, что смола и изготовленные с нею древесностружечные плиты еще содержат значительные количества токсичного формальдегида.

Соответственно этому, задача настоящего изобретения состоит в устранении вышеуказанных недостатков.

Это удалось сделать согласно первому аспекту настоящего изобретения посредством способа изготовления древесных композиционных материалов в соответствии с признаками пункта 1 формулы изобретения.

Способ изготовления древесных композиционных материалов включает стадии:

- приготовления термически отверждаемой смолы, для чего способное к поликонденсации фенольное соединение и/или образующее аминопласт соединение вводится в реакцию с 5-гидроксиметилфурфуролом (HMF) в приводящих к образованию продуктов поликонденсации условиях,

- приведения смолы в контакт с содержащим лигноцеллюлозу материалом, и

- отверждения смолы с образованием древесного композиционного материала.

Способ отличается тем, что 5-гидроксиметилфурфурол включает по меньшей мере один HMF-олигомер.

Было обнаружено, что для изготовления древесных композиционных материалов можно отказаться от формальдегида, если для поликонденсации в стадии приготовления используется HMF, который содержит HMF-олигомеры. Предполагается, что HMF-олигомеры являются более реакционноспособными, чем мономерный HMF, чем обеспечивается возможность исполнения способа получения древесных композиционных материалов без использования формальдегида.

Образование водорастворимых линейных и разветвленных HMF-олигомеров в растворах HMF известно, например, из патентного документа DE 10 2014 112 240 A1. Формирование HMF-олигомеров можно проследить, например, с помощью HPLC-анализа (жидкостной хроматографии высокого давления).

HMF-олигомерами в смысле настоящего изобретения, в отличие от мономерного HMF, называются соединения по меньшей мере из двух связанных мономерных структурных единиц HMF. Обычно под HMF-олигомерами подразумеваются соединения с молекулярной массой до 3000 г/моль. В частности, для способа пригодны HMF-олигомеры с более низкой молекулярной массой, которые при выбранных реакционных условиях находятся в выбранном растворителе в растворенном или по меньшей мере диспергированном состоянии. При этом может иметь место плавный переход между растворенной и диспергированной формой, так что в настоящем изобретении нет необходимости в различении этих обстоятельств.

Поликонденсация для приготовления термически отверждаемой смолы проводится общеизвестным путем. Пригодные для реакции растворители, а также подходящие реакционные условия, например, такие как температура реакции и значение рН, в принципе известны специалисту. Взаимодействие предпочтительно проводится в водном растворителе.

При этом для специалиста является само собой разумеющимся, что по меньшей мере один HMF-олигомер может присутствовать в виде смеси HMF-олигомеров с различной длиной цепей и/или различной степенью сшивания. К тому же выбором HMF-олигомера или выбором комбинации различных HMF-олигомеров можно целенаправленно настраивать свойства полученной смолы сообразно цели технического применения.

Согласно предпочтительному варианту исполнения способа, реакция для приготовления смолы проводится при температурах в диапазоне от 40°С до 140°С, предпочтительно в диапазоне от 50 до 140°С, более предпочтительно в диапазоне от 60°С до 100°С, в особенности предпочтительно в диапазоне от 80°С до 100°С. В принципе температура при проведении поликонденсации может варьировать в широких пределах. Однако было обнаружено, что в результате взаимодействия при более высоких температурах могут получаться более реакционноспособные смолы. Смолы с особенно высокой реакционной способностью, которые при последующем изготовлении древесного материала требуют меньшей продолжительности прессования для отверждения, могут быть получены при температурах в диапазоне от 80°С до 100°С. Это было неожиданным, так как до сих пор считалось, что уже при температурах выше 50°С происходит возрастающее разложение HMF.

Согласно дополнительному предпочтительному варианту исполнения способа, молярное отношение применяемого количества HMF к совокупному количеству фенольного соединения и/или образующего аминопласт соединения составляет от 0,20:1 до 3:1, предпочтительно молярное отношение составляет от 0,3:1 до 1:1, в особенности предпочтительно молярное отношение составляет от 0,45:1 до 0,70:1. В принципе молярное отношение применяемого количества HMF к совокупному количеству фенольного соединения и/или образующего аминопласт соединения может варьировать в широких пределах. Также может быть благоприятным молярный избыток HMF. Пригодное для данного фенольного соединения, данного образующего аминопласт соединения или смеси фенольного соединения и образующего аминопласт соединения молярное отношение может быть легко определено специалистом.

Согласно дополнительному предпочтительному варианту исполнения способа, содержание HMF-олигомера составляет от 0,05 вес.% до 10 вес.%, в расчете на общее количество используемого HMF, предпочтительно содержание HMF-олигомера составляет от 0,1 вес.% до 8 вес.%, в расчете на общее количество используемого HMF, в особенности предпочтительно содержание HMF-олигомера составляет от 2 вес.% до 4 вес.%, в расчете на общее количество используемого HMF. Благодаря высокой реакционной способности уже незначительные количества HMF-олигомера достаточны, чтобы получались реакционноспособные смолы. Для специалиста является само собой разумеющимся, что также могут быть применены более высокие уровни содержания HMF-олигомера. Изобретением также предусматривается, что HMF-олигомер может составлять до или почти до 100 вес.%, в расчете на общее количество используемого HMF.

Согласно дополнительному предпочтительному варианту исполнения способа, HMF-олигомер имеет от 2 до 20 структурных единиц, предпочтительно от 2 до 10 структурных единиц, в особенности предпочтительно от 2 до 4 структурных единиц. HMF-олигомеры с числом структурных единиц от 2 до 10 хорошо растворяются в воде при умеренных условиях, то есть, при комнатной температуре и нормальном давлении, так что HMF-олигомеры могут быть без проблем использованы для поликонденсации в водной среде. HMF-олигомеры с 2-4 структурными единицами имеют повышенную растворимость в воде. HMF-олигомеры с 2 структурными единицами особенно хорошо растворяются в воде и тем самым особенно хорошо пригодны для реакции.

Согласно дополнительному предпочтительному варианту исполнения способа, используемый для реакции HMF-олигомер представляет собой связанный атомом углерода HMF-олигомер.

HMF-олигомеры в смысле настоящего изобретения называются связанными атомом углерода HMF-олигомерами, если по меньшей мере две структурных единицы HMF соединены углерод-углеродной связью с участием входящего в ароматическую систему углеродного атома в положении 3 или 4 фуранового цикла одной из обеих HMF-структурных единиц. В частности, связанный атомом углерода HMF-олигомер содержит по меньшей мере одну первую структурную единицу, атом углерода альдегидной группы которой связан с входящим в ароматическую систему углеродным атомом фуранового цикла второй структурной единицы.

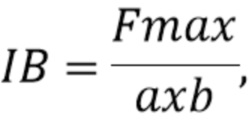

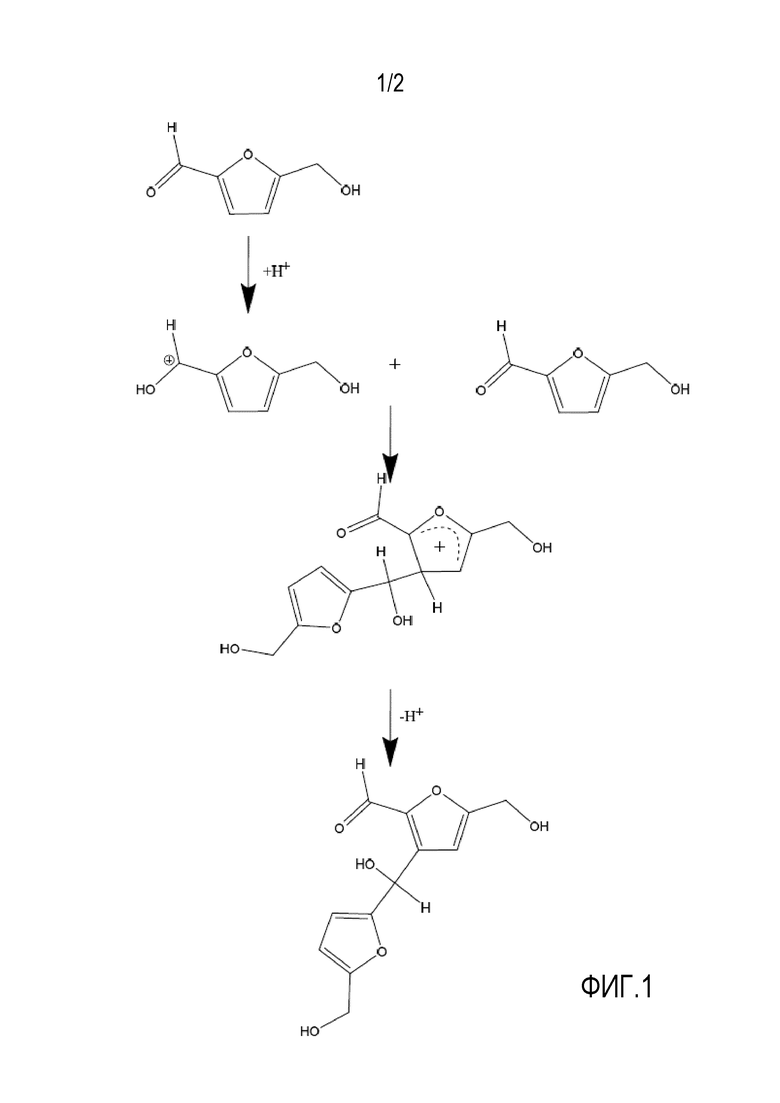

Авторы настоящего изобретения обнаружили, что наряду с HMF-олигомерами, которые получаются связыванием альдегидных и/или гидроксильных групп HMF-структурных единиц, и которые имеют соответствующие простые эфирные, полуацетальные и/или ацетальные связи, как в кислотных, так и в оснóвных условиях образуются HMF-олигомеры, в которых структурные единицы соединены углерод-углеродной связью. Эти связи могут возникать, например, при электрофильной атаке альдегидной группы первого HMF-мономера или HMF-структурной единицы HMF-олигомера по атому углерода в положении 3 или 4 фуранового цикла второго HMF-мономера или HMF-структурной единицы HMF-олигомера.

О предлагаемых механизмах образования HMF-олигомеров в присутствии кислот и оснований можно сделать вывод из Фигур 1 и 2. Помимо всего прочего, из них очевидно, что HMF-олигомеры, которые имеют соединение друг с другом через углерод-углеродную связь, в то же время имеют также больше свободных функциональных альдегидных и/или гидроксильных групп, чем HMF-олигомеры, в которых связывание осуществляется только через альдегидные и/или гидроксильные группы. Тем самым получаются очень реакционноспособные HMF-олигомеры, которые обеспечивают дополнительные возможности сшивания.

В связанном атомом углерода HMF-олигомере, кроме связи с участием входящего в ароматическую систему углеродного атома, могут содержаться также другие связи, такие как простые эфирные, полуацетальные и/или ацетальные связи. Для повышения реакционной способности полученной смолы является достаточным, когда уже две HMF-структурных единицы связаны с участием входящего в ароматическую систему углеродного атома. В частности, связанные атомом углерода HMF-олигомеры с 2 структурными единицами содержат сравнительно большую долю свободных функциональных реакционноспособных групп на каждый HMF-олигомер. Связанный атомом углерода HMF-олигомер также может иметь многие такие углерод-углеродные связи.

Кроме того, наряду со связанными атомом углерода HMF-олигомерами, могут содержаться еще и дополнительные HMF-олигомеры с простыми эфирными, полуацетальными и/или ацетальными связями. Вследствие высокого содержания свободных функциональных групп достаточны уже незначительные количества связанного атомом углерода HMF-олигомера, чтобы получить очень реакционноспособные олигомеры. Изобретением также предусматривается, что связанный атомом углерода HMF-олигомер может составлять до или почти до 100 вес.%, в расчете на общее количество HMF-олигомера.

В отношении способного к поликонденсации фенольного соединения и/или образующего аминопласт соединения речь может идти о таких, которые обычно применяются для получения термически отверждаемых смол.

При этом в качестве способного к поликонденсации фенольного соединения в принципе принимаются в расчет все содержащие гидроксильные группы ароматические соединения, которые в ароматическом ядре имеют по меньшей мере один атом углерода, который пригоден для реакции нуклеофильного присоединения между фенольным соединением и HMF.

Способное к поликонденсации фенольное соединение наиболее предпочтительно представляет собой фенол, лигнин, производное из лигнина фенольное соединение, резорцин, гидрохинон, гидроксигидрохинон, пирокатехин, флороглюцин, или смесь по меньшей мере двух этих соединений.

Образующее аминопласт соединение наиболее предпочтительно представляет собой мочевину, меламин, замещенный меламин, замещенную мочевину, ацетилендикарбамид, гуанидин, тиомочевину, производное тиомочевины, диаминоалкан, диамидоалкан, или смесь по меньшей мере двух этих образующих аминопласты соединений.

При этом наряду с указанными компонентами также могут присутствовать дополнительные фенольные соединения и/или образующие аминопласты соединения.

Значение рН в стадии приготовления может варьировать в широких пределах в зависимости от фенольного соединения и/или образующего аминопласты соединения. Например, значение рН может быть в диапазоне от 6 до 10, предпочтительно в диапазоне от 7 до 8,5.

Согласно дополнительному предпочтительному варианту исполнения способа, стадия приготовления проводится в растворе до тех пор, пока раствор не достигнет желательной вязкости, или не завершится реакция. Стадия приготовления предпочтительно проводится до тех пор, пока раствор не достигнет вязкости свыше 200 мПа·сек, в особенности предпочтительно по достижении раствором вязкости свыше 450 мПа·сек.

Предпочтительно приготавливаются термически отверждаемые смолы с очень высокой реакционной способностью, которые при отверждении в контакте с содержащим лигноцеллюлозу материалом образуют древесные композиционные материалы с очень хорошими механическими свойствами.

Термически отверждаемая смола предпочтительно включает по меньшей мере один образованный поликонденсацией фенольных соединений и/или образующих аминопласты соединений с 5-гидроксиметилфурфуролом (HMF) полимер, причем полимер представляет собой продукт поликонденсации фенольного соединения и/или образующего аминопласт соединения с HMF-олигомером.

Под термином полимер в смысле настоящего изобретения подразумеваются продукты поликонденсации. Полимеры обычно являются нерастворимыми в воде.

В особенности предпочтительно полимер представляет собой продукт поликонденсации фенольного соединения и/или образующего аминопласт соединения со связанным атомом углерода HMF-олигомером, который содержит по меньшей мере одну структурную HMF-единицу, которая соединена с входящим в ароматическую систему углеродным атомом второй структурной HMF-единицы.

Содержание твердых веществ в полученной в стадии приготовления смоле может варьировать в широких пределах. Содержание твердых веществ составляет по меньшей мере 40 вес.%. Содержание твердых веществ в смоле предпочтительно варьирует в диапазоне от 45 до 80 вес.%, в особенности предпочтительно между 50 и 70 вес.%.

Согласно дополнительному предпочтительному варианту исполнения способа, способ содержит по меньшей мере одну дополнительную подготовительную стадию, в которой для реакционной стадии готовится 5-гидроксиметилфурфурол (HMF), который включает по меньшей мере один HMF-олигомер.

В подготовительной стадии предпочтительно предусматривается, что более или менее чистый раствор HMF-мономеров и/или HMF-олигомеров подвергается обработке в условиях, которые приводят к образованию HMF-олигомеров. Авторы настоящего изобретения обнаружили, что водные растворы HMF, которые, например, были получены из кристаллического HMF с водой, претерпевают старение с образованием HMF-олигомеров. При этом количество и молекулярная масса HMF-олигомеров может быть определена привычным для специалиста методом анализа, таким как HPLC или ЯМР-спектроскопия.

Образование HMF-олигомеров в умеренных условиях, то есть, при нормальном давлении и при комнатной температуре, может протекать на протяжении часов, дней или недель.

Условия, в которых проводится обработка HMF-раствора, в особенности предпочтительно включают подщелачивание или подкисление раствора. Условия также особенно предпочтительно предусматривают нагревание раствора, при необходимости в сочетании с подкислением или подщелачиванием. Путем подкисления, подщелачивания и нагревания может быть ускорен процесс старения.

В особенно предпочтительном варианте подготовительной стадии предусматривается, что 5-гидроксиметилфурфурол, который включает по меньшей мере один HMF-олигомер, получается обработкой в условиях гидротермального процесса водной суспензии содержащей целлюлозу биомассы, и/или водного раствора углевода, в котором имеется по меньшей мере одна гексоза, и/или водного раствора 5-гидроксиметилфурфурола.

Обработка биомассы, такой как растительные сырьевые материалы, углеводов или образованных из углеводов соединений в условиях гидротермального процесса для получения 5-HMF известна и предусматривает подвергание исходного материала воздействию давления и повышенной температуры в водной среде. При обработке водной суспензии содержащей целлюлозу биомассы, и/или водного раствора углевода, в котором имеется по меньшей мере одна гексоза, и/или водного раствора 5-гидроксиметилфурфурола, в условиях гидротермального процесса образуются HMF-олигомеры.

Содержащая целлюлозу биомасса, которая часто возникает в виде отходов сельскохозяйственного производства, является особенно предпочтительной ввиду незначительного фактора издержек. Предпочтительными гексозами являются фруктоза или глюкоза, в частности, речь может идти о фруктозе или смеси фруктозы или глюкозы.

Предпочтительными условиями гидротермальной обработки являются давление насыщенного пара и температуры от 150 до 250°С. Это имеет то преимущество, что образование HMF-олигомеров, в зависимости от исходного материала, завершается в пределах времени от минут до немногих часов.

Проведение подготовительной стадии предпочтительно является настолько длительным, пока не достигается желательное количество HMF-олигомеров, или пока не завершится реакция.

HMF, который включает по меньшей мере один HMF-олигомер, в конце подготовительной стадии предпочтительно находится в водном растворе. Кроме того, предпочтительно оказывать влияние на содержание, величину и/или концентрацию олигомера или олигомеров. В особенности предпочтительным является влияние на содержание олигомера или олигомеров, для чего полученный в подготовительной стадии раствор подвергается фильтрации с использованием по меньшей мере одного фильтрующего материала. Обработка водного HMF-раствора после гидротермальной карбонизации описана, например, в патентном документе DE 10 2014 112 240 A1.

Согласно дополнительному предпочтительному варианту исполнения способа, содержащий лигноцеллюлозу материал, который приводится в контакт со смолой, включает древесные стружки, древесные волокна, древесные опилки, древесную щепу, кусочки древесины, древесные бруски, древесные пластинки и пластины, а также их смеси. В отношении многообразия древесных композиционных материалов, содержащий лигноцеллюлозу материал может варьировать в широких пределах.

Приведение смолы в контакт с содержащим лигноцеллюлозу материалом может быть выполнено известными специалисту способами. Обычно, в зависимости от состояния смолы и конфигурации содержащего лигноцеллюлозу материала, приведение в контакт производится, например, набрызгиванием, намазыванием, смешением при механическом перемешивании, или нанесением валиком.

Согласно дополнительному предпочтительному варианту исполнения способа, содержащий лигноцеллюлозу материал приводится в контакт с количеством смолы от 2 вес.% до 20 вес.%, предпочтительно с количеством от 5 вес.% до 15 вес.%, в расчете на вес сухого содержащего лигноцеллюлозу материала. Количество смолы может варьировать в широких пределах в зависимости от конфигурации содержащего лигноцеллюлозу материала и требований к древесному композиционному материалу. Кроме того, может быть предпочтительным приведение в контакт с содержащим лигноцеллюлозу материалом смесей из двух или более смол.

Согласно дополнительному предпочтительному варианту исполнения способа, отверждение смолы включает прессование содержащего лигноцеллюлозу материала со смолой. Обычно применяются давления от 1 до 30 МПа.

Прессование предпочтительно проводится при температуре в диапазоне от 120°С до 250°С, в особенности предпочтительно в диапазоне от 210°С до 230°С. Благодаря реакционной способности смолы достаточно уже нескольких минут для получения древесных материалов с хорошими механическими свойствами. Продолжительность прессования предпочтительно варьирует в диапазоне от 3 до 10 минут, в особенности предпочтительно продолжительность прессования варьирует в диапазоне от 5 до 8 минут. Кратковременное прессование является благоприятным как по производственно-техническим, так и экономическим соображениям.

При желании способность смол к сшиванию может быть повышена тем, что к смолам добавляется отвердитель. Количество отвердителя предпочтительно составляет величину в диапазоне от 2 вес.% до 7 вес.%, в расчете на количество смолы, в особенности предпочтительно в диапазоне от 2 вес.% до 5,5 вес.%, в расчете на количество смолы, наиболее предпочтительно в диапазоне от 2 вес.% до 3 вес.%, в расчете на количество смолы. В частности, отвердители могут представлять собой гексаметилентетрамин или соли аммония, такие как сульфат аммония. Однако реакционная способность HMF-олигомеров настолько высока, что должны добавляться лишь очень малые количества отвердителя, чтобы получать смолы с высокой способностью к сшиванию. Также можно полностью отказаться от отвердителя.

Наконец, полученные древесные композиционные материалы могут быть подвергнуты дополнительной обработке для стабилизации в сушильном шкафу или сушилке древесины при температурах в диапазоне от 10°С до 100°С в регулируемой атмосфере. Например, она может иметь относительную влажность воздуха в диапазоне от 40% до 70%.

Согласно дополнительному аспекту, настоящее изобретение относится к древесному композиционному материалу, который может быть получен описанным выше способом.

Преимущество изготовления древесного композиционного материала соответствующим изобретению способом состоит в том, что древесные композиционные материалы не содержат формальдегид, и могут быть изготовлены на основе натуральных возобновляемых сырьевых материалов, и при этом имеют очень хорошую устойчивость против влаги, в частности, водяного пара. Дополнительным преимуществом является то, что благодаря реакционной способности HMF-олигомеров достигаются короткие продолжительности прессования в минутном диапазоне, чтобы получить древесный композиционный материал с очень хорошими механическими свойствами. Это является весьма желательным по экономическим соображениям и в отношении промышленного изготовления древесных композиционных материалов.

Согласно дополнительному предпочтительному варианту исполнения древесного композиционного материала, древесный композиционный материал представляет собой фанерные, древесноволокнистые композитные, древесностружечные или многослойные плиты с прочностью внутреннего связывания (IB) ≥0,35 Н/мм2.

Преимущество древесного композиционного материала состоит в том, что он превосходит требования к минимальному стандарту согласно европейскому стандарту NEN EN 319, как это может быть выяснено также из нижеследующих примеров.

Нижеследующие примеры служат только для разъяснения изобретения, и никоим образом не должны ограничивать его.

Пример 1:

Изготовление древесностружечных плит

а) приготовление HMF-раствора с HMF-олигомерами:

16%-ный водный раствор из кристаллического HMF был одновременно концентрирован и подвергнут старению, для чего он был упарен в роторном испарителе при температуре 45°С и давлении 30 мбар (3 кПа) до концентрации HMF 50 вес.%, в расчете на раствор.

b) изготовление и сравнение свойств мочевино-HMF-смол:

Были получены две смолы, которые различались в молярном отношении мочевины к HMF. Первая смола, далее называемая UH(1:0,5), была приготовлена с отношением 1:0,5 мочевины к HMF. Вторая смола, далее называемая UH(1:0,25), была приготовлена с отношением 1:0,25 мочевины к HMF. Содержание твердых веществ в смолах составляло около 58%. Для обеих смол были использованы 400 мл 50%-ного HMF-раствора из раздела а). Для обеих смол мочевина вводилась в реакцию с HMF при значении рН 2 сначала в течение 2,5 часов и температуре 90°С, и затем в течение многих часов при температуре 20°С. При этом отслеживалось изменение вязкости смол.

Таблица 1: возрастание вязкости в зависимости от времени

с) прессование древесных стружек с образованием древесностружечных плит:

Для последующего прессования древесных стружек была использована смола UH(1:0,5) с вязкостью 1275 мПа·сек и смола UH(1:0,25) с вязкостью 65 мПа·сек. Смолы в каждом случае были смешаны с древесными стружками и гексаметилентетрамином, и затем подвергнуты прессованию при температуре 220°С для изготовления плит с размерами 250 мм×250 мм×16 мм. Содержание твердого вещества смолы в сухой древесине составляло 10 вес.%, в расчете на количество древесины. Для испытания влияния различных продолжительностей прессования и различных количеств отвердителя были изготовлены многочисленные плиты с вариацией продолжительностей и количеств гексаметилентетрамина. Полученные для древесностружечных плит с обеими смолами UH(1:0,5) и UH(1:0,25) значения приведены в Таблице 2.

Для сравнения была получена третья смола, UH45(1:0,5), для чего компоненты смолы UH(1:0,5) были введены в реакцию при более низкой температуре 45°С. Смола UH45(1:0,5) также была использована для прессования древесных стружек с образованием древесностружечных плит с размерами 250 мм×250 мм×16 мм. Полученные для этих древесностружечных плит значения также приведены в Таблице 2.

Сравнение изготовленных со смолами плит показано, что в принципе при более длительной продолжительности прессования получаются лучшие значения для внутренней прочности.

При молярном отношении мочевины к HMF 1:0,5 плиты 3 и 4 достигают более высоких значений 52 Н/мм2 и 55 Н/мм2. Эти значения можно объяснить продолжительностью прессования в течение 7,5 минут в сочетании с высокой температурой изготовления смолы 90°С.

Плиты 1 и 2, а также 5 и 6 ясно показывают влияние температуры при получении смолы.

Даже плиты, которые были изготовлены с меньшими количествами HMF, дают удовлетворительный результат, когда увеличивается продолжительность прессования, как показывают плиты 7-10.

В отношении отвердителя было обнаружено, что действие различных количеств отвердителя проявлялось от менее существенного до неощутимого, если плиты изготавливались с определенной долей HMF, как показывают плиты 3-6. Плиты 7 и 10 с меньшими уровнями содержания HMF испытывали явно более сильное влияние количеств отвердителя. Значения показывают, что благодаря позитивным свойствам используемых HMF-олигомеров могут быть резко сокращены количества отвердителя, причем могут быть получены изделия с идентичной и, соответственно, сравнимой прочностью внутреннего связывания.

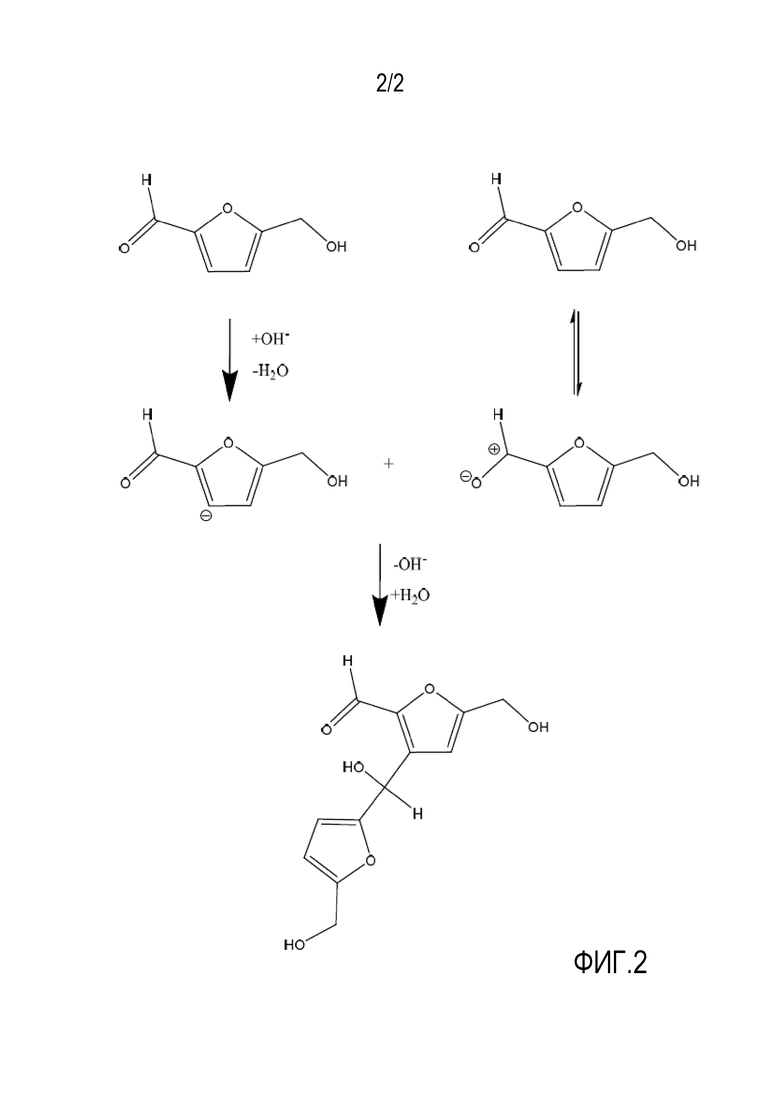

Прочность внутреннего связывания (IB) согласно стандарту NF EN 319 (AFNOR 1993):

Прочность внутреннего связывания в [Н/мм2] выражается следующей формулой:

причем Fmax представляет разрушающую силу, a представляет ширину, и b представляет длину плиты.

Стандарт NF EN 319 (AFNOR 1993) предусматривает для древесностружечных и древесноволокнистых плит с толщиной в диапазоне от 13 мм до 20 мм прочность внутреннего связывания ≤0,35 Н/мм2.

Плиты для исследования прочности внутреннего связывания были получены вырезанием из изготовленных в разделе с) плит. Их величина составляла 50 мм×50 мм. Перед разрезанием плиты были стабилизированы в сушилке при температуре 20°С и относительной влажности воздуха 65%.

Плиты были закреплены с помощью термоплавкого клея на подложке. Определение прочности внутреннего связывания проводилось согласно стандарту NF EN 319 (AFNOR 1993) механическим путем перпендикулярно плоскости плит.

Таблица 2: параметры изготовления древесностружечных плит и свойства древесностружечных плит

HMF

Дополнительные преимущества и предпочтительные варианты исполнения следуют из пунктов формулы изобретения и нижеследующего чертежа.

Как показано:

Фигура 1 представляет предлагаемый механизм образования углерод-углеродной связи в кислотных условиях посредством димеризации двух молекул HMF, а также

Фигура 2 представляет предлагаемый механизм образования углерод-углеродной связи в оснóвных условиях посредством димеризации двух молекул HMF.

Все признаки изобретения могут быть существенными для изобретения как по отдельности, так и в любой комбинации друг с другом.

Изобретение относится к изготовлению древесных композиционных материалов, таких как древесноволокнистые материалы, древесностружечные плиты, фанера. Способ включает получение термически отверждаемой смолы поликонденсацией фенольного соединения и/или образующего аминопласт соединения с 5-гидроксиметилфурфуролом (HMF). Далее приводят смолу в контакт с содержащим лигноцеллюлозу материалом и осуществляют отверждение смолы с образованием древесного композиционного материала. При этом 5-гидроксиметилфурфурол включает по меньшей мере один HMF-олигомер. Получаемые по изобретению древесные композиционные материалы имеют хорошие механические свойства, нечувствительны к влаге и не выделяют вредных соединений опасных для здоровья. 11 з.п. ф-лы, 2 табл., 1 пр., 2 ил.

1. Способ изготовления древесных композиционных материалов, включающий стадии:

- получения термически отверждаемой смолы, для чего способное к поликонденсации фенольное соединение и/или образующее аминопласт соединение вводится в реакцию с 5-гидроксиметилфурфуролом (HMF) в приводящих к образованию продуктов поликонденсации условиях, где данная реакция приготовления смол проводится при температурах в диапазоне от 40°С до 140°С,

- приведения смолы в контакт с содержащим лигноцеллюлозу материалом и

- отверждения смолы с образованием древесного композиционного материала,

отличающийся тем, что 5-гидроксиметилфурфурол включает по меньшей мере один HMF-олигомер.

2. Способ по п.1, отличающийся тем, что содержание HMF-олигомера, в расчете на общее количество используемого HMF, составляет от 0,05 вес.% до 10 вес.%.

3. Способ по одному из предшествующих пунктов, отличающийся тем, что HMF-олигомер имеет от 2 до 20 структурных единиц.

4. Способ по одному из предшествующих пунктов, отличающийся тем, что HMF-олигомер представляет собой связанный через атом углерода HMF-олигомер.

5. Способ по одному из предшествующих пунктов, отличающийся тем, что способное к поликонденсации фенольное соединение представляет собой фенол, лигнин, производное из лигнина фенольное соединение, резорцин, гидрохинон, гидроксигидрохинон, пирокатехин, флороглюцин или смесь по меньшей мере двух этих соединений.

6. Способ по одному из предшествующих пунктов, отличающийся тем, что образующее аминопласт соединение представляет собой мочевину, меламин, замещенный меламин, замещенную мочевину, ацетилендикарбамид, гуанидин, тиомочевину, производное тиомочевины, диаминоалкан, диамидоалкан или смесь по меньшей мере двух этих образующих аминопласты соединений.

7. Способ по одному из предшествующих пунктов, отличающийся тем, что стадия приготовления проводится в растворе до тех пор, пока раствор не достигнет желательной вязкости или не завершится реакция.

8. Способ по одному из предшествующих пунктов, отличающийся тем, что способ включает по меньшей мере одну дополнительную стадию, в которой для стадии приготовления предварительно готовится 5-гидроксиметилфурфурол, который включает по меньшей мере один HMF-олигомер.

9. Способ по п.8, отличающийся тем, что 5-гидроксиметилфурфурол получается обработкой в условиях гидротермального процесса водной суспензии содержащей целлюлозу биомассы, и/или водного раствора углевода, в котором имеется по меньшей мере одна гексоза, и/или водного раствора 5-гидроксиметилфурфурола.

10. Способ по одному из предшествующих пунктов, отличающийся тем, что содержащий лигноцеллюлозу материал, который приводится в контакт со смолой, включает древесные стружки, древесные волокна, древесные опилки, древесную щепу, кусочки древесины, древесные бруски, древесные пластинки и пластины, а также их смеси.

11. Способ по одному из предшествующих пунктов, отличающийся тем, что содержащий лигноцеллюлозу материал приводится в контакт с количеством смолы от 2 вес.% до 20 вес.%, предпочтительно с количеством от 5 вес.% до 15 вес.%, в расчете на вес сухого содержащего лигноцеллюлозу материала.

12. Способ по одному из предшествующих пунктов, отличающийся тем, что отверждение смолы включает прессование содержащего лигноцеллюлозу материала со смолой.

| US 4524164 A, 18.06.1985 | |||

| КОМПОЗИЦИЯ И СПОСОБ УЛУЧШЕНИЯ РАЗВИТИЯ РАСТЕНИЙ | 2017 |

|

RU2776948C2 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ И СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ НА ОСНОВЕ ПРЕСС-КОМПОЗИЦИИ | 1999 |

|

RU2202574C2 |

| DE 102014112240 A1, 03.03.2016 | |||

| Пробелочный аппарат для рафинада | 1928 |

|

SU18672A1 |

Авторы

Даты

2020-07-14—Публикация

2018-02-26—Подача