ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к катализаторам, системам и способам, которые используются для очистки отработавшего газа, который образуется при сгорании углеводородного топлива, в частности, отработавшего газа, полученного на бедной смеси, содержащего сажу и оксиды азота, образуемого дизельным двигателем.

УРОВЕНЬ ТЕХНИКИ

Отработавший газ образуется при сгорании топлива, такого как природный газ, бензин, дизельное топливо, жидкое топливо или уголь. Когда сгорание происходит в камере, такой как двигатель или печь, образующийся в результате отработавший газ обычно очищается перед выпусканием в атмосферу через выхлопную трубу, дымовую трубу или тому подобное. Хотя большая часть отработавшего газа состоит из азота (N2), водяного пара (H2O) и углекислого газа (CO2), которые считаются неопасными соединениями, неочищенный отработавший газ также содержит относительно малые количества нежелательных вредных и/или токсичных веществ, таких как монооксид углерода (СО) в результате неполного сгорания, углеводороды (HC) из несгоревшего топлива, оксиды азота (NOx) (например, оксид азота (NO), диоксид азота (NO2) и закись азота (N2O)) из-за чрезмерно высоких температур сгорания, и твердые частицы (нерастворимые частицы угольной сажи). В дополнение к этому могут присутствовать небольшие количества жидких углеводородов (например, смазочное масло и несгоревшее топливо) и различные другие органические соединения. Настоящее изобретение относится к отработавшему газу, выпускаемому дизельными двигателями, которые обычно работают при высоком отношении воздуха к топливу (т.е. в условиях очень бедной смеси). Такие бедные условия часто приводят к образованию отработавшего газа с относительно высокой эмиссией твердых частиц и NOx - двух компонентов, которые, как оказалось, трудно эффективно конвертировать в более безвредные вещества.

Дизельные двигатели часто оснащены системами выпуска, включающими один или более каталитических компонентов, которые работают отдельно или вместе для очистки отработавшего газа перед его выпуском в атмосферу. Например, известно, что NOx может быть превращен в элементарный азот N2 и воду с помощью реакции NOx в отработавшем газе с NH3 в присутствии некоторых нанесенных на носитель катализаторов посредством процесса, обычно называемого селективным каталитическим восстановлением (SCR). Известные SCR-катализаторы включают ванадий (V2O5) на смеси оксида церия (CeO2) и оксида алюминия (Al2O3) на носителе (см. ЕР 0246859), или V2O5/WO3, нанесенный на TiO2 (см. WO 99/39809). Также были предложены и другие SCR-катализаторы, такие как смешанные оксиды металлов, например, Fe-W/CeZrO2 (WO 2009/001131) и алюмосиликатные и кремнийалюмофосфатные молекулярные сита, насыщенные внекаркасным металлом, как например, Cu:SAPO-34 (см. патент US 2010/0290963). Обработка NOx включает трансформацию в газовой фазе NOx в газообразный азот (N2) и водяной пар (H2O).

В отличие от обработки NOx, удаление сажи в отработавшем газе обычно включает механическое фильтрование. Например, выбросы сажи могут быть уменьшены с помощью пропускания содержащего сажу отработавшего газа через дизельный фильтр твердых частиц (DPF), такой как кордиеритовый фильтр с проточными стенками (см. патент US 2010/0170230). Когда содержащий сажу отработавший газ пропускают через фильтр, частицы, содержащие сажу, удаляются из газа и становятся помещенными на фильтр или в фильтр. Хотя этот способ может быть эффективным в удалении частиц, накопление частиц сажи на фильтре или в фильтре может вызывать нежелательное увеличение противодавления через фильтр. Это увеличение противодавления обычно приводит к снижению производительности и эффективности двигателя. Накопленная углеродная сажа может быть удалена из фильтра с помощью регенерации фильтра, которая обычно осуществляется путем периодического сжигания сажи. Один из таких методов сжигания включает каталитическое окисление сажи при низких температурах с помощью катализатора окисления сажи, нанесенного на фильтр (т.е. каталитического сажевого фильтра (CSF)) (US 4902487).

Традиционные системы выпуска содержат отдельные компоненты для обработки NOx (SCR) и обработки сажи (CSF). Тем не менее, часто желательна разработка отдельных компонентов системы выпуска, выполняющих более одной функции, чтобы уменьшить общий объем пространства, занимаемый системой выпуска, снизить затраты и т.д. Например, нанесение SCR-катализатора на фильтрующий субстрат (SCRF) служит для уменьшения общего размера системы очистки отработавшего газа, позволяя одному субстрату выполнять две функции, а именно каталитическую конверсию NOx с помощью SCR-катализатора и удаление сажи фильтром. Например, в патентной публикации US 2010/0180580 описан SCR-катализатор, который может быть нанесен на DPF с проточными стенками. Однако, удаление катализатора окисления сажи в SCRF требует, чтобы сажа, накопившаяся на поверхности фильтра, сжигалась при очень высоких температурах. Соответственно, остается потребность в эффективной системе для обработки сажи и NOx в отработавшем газе, полученном на бедной смеси. Настоящее изобретение удовлетворяет эту потребность наряду с некоторыми другими.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение связано с обнаружением того факта, что каталитический фильтр, имеющий SCR-катализатор, объединенный с катализатором окисления сажи, содержащим легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия, может давать более низкие температуры сгорания сажи, не влияя на SCR-реакцию. Благодаря покрытию фильтрующего субстрата смесью катализатора окисления сажи, позволяющего сжигать твердые частицы, и SCR-катализатора, сложность, размер и стоимость системы очистки отработавшего газа могут быть снижены. Кроме того, катализатор окисления сажи не будет расходовать восстановители на основе азота (мочевину, аммиак и т.д.), которые необходимы для осуществления SCR-реакции ниже по потоку. Следовательно, настоящее изобретение позволяет дозировать восстановитель в отработавший газ перед фильтром, содержащим катализатор окисления сажи.

В одном аспекте изобретения композиция содержит SCR-катализатор и катализатор окисления сажи, содержащий легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия, где композиция составлена для нанесения на фильтр, и SCR-катализатор и катализатор окисления сажи присутствуют в фильтре в виде смеси.

В другом аспекте изобретения фильтр содержит смесь SCR-катализатора и катализатора окисления сажи, содержащего легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия.

В еще одном аспекте изобретения система для очистки отработавшего газа, полученного на бедной смеси, включает: (а) инжектор азотсодержащего восстановителя; и (b) каталитический фильтр, содержащий (i) SCR-катализатор и (ii) катализатор окисления сажи, содержащий легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия, где SCR-катализатор и катализатор окисления сажи присутствуют на фильтре в виде смеси, и инжектор расположен выше по потоку и находится в сообщении по текучей среде с каталитическим фильтром.

В еще одном аспекте изобретения способ очистки отработавшего газа, полученного на бедной смеси, включает (a) пропускание потока отработавшего газа, полученного на бедной смеси, содержащего сажу, NOx и азотсодержащий восстановитель, через каталитический фильтр, содержащий (i) SCR-катализатор и (ii) катализатор окисления сажи, содержащий легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия, где SCR-катализатор и катализатор окисления сажи присутствуют на фильтре в виде смеси, (b) окисление по меньшей мере части сажи на каталитическом фильтре; и (c) восстановление по меньшей мере части NOx.

В еще одном аспекте изобретения способ улучшения сгорания сажи на SCR-содержащем фильтре включает обеспечение фильтра катализатором окисления сажи, содержащим легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия.

В другом аспекте изобретения способ снижения чувствительности SCR-катализатора, содержащегося на фильтре, к деградации, включает обеспечение фильтра катализатором окисления сажи, содержащим легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия.

В еще одном аспекте изобретения способ понижения температуры сгорания сажи на фильтре включает обеспечение фильтра катализатором окисления сажи, содержащим легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия.

В еще одном аспекте изобретения способ повышения устойчивости к SCR-катализатора на фильтре к отравлению включает обеспечение фильтра катализатором окисления сажи, содержащим легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

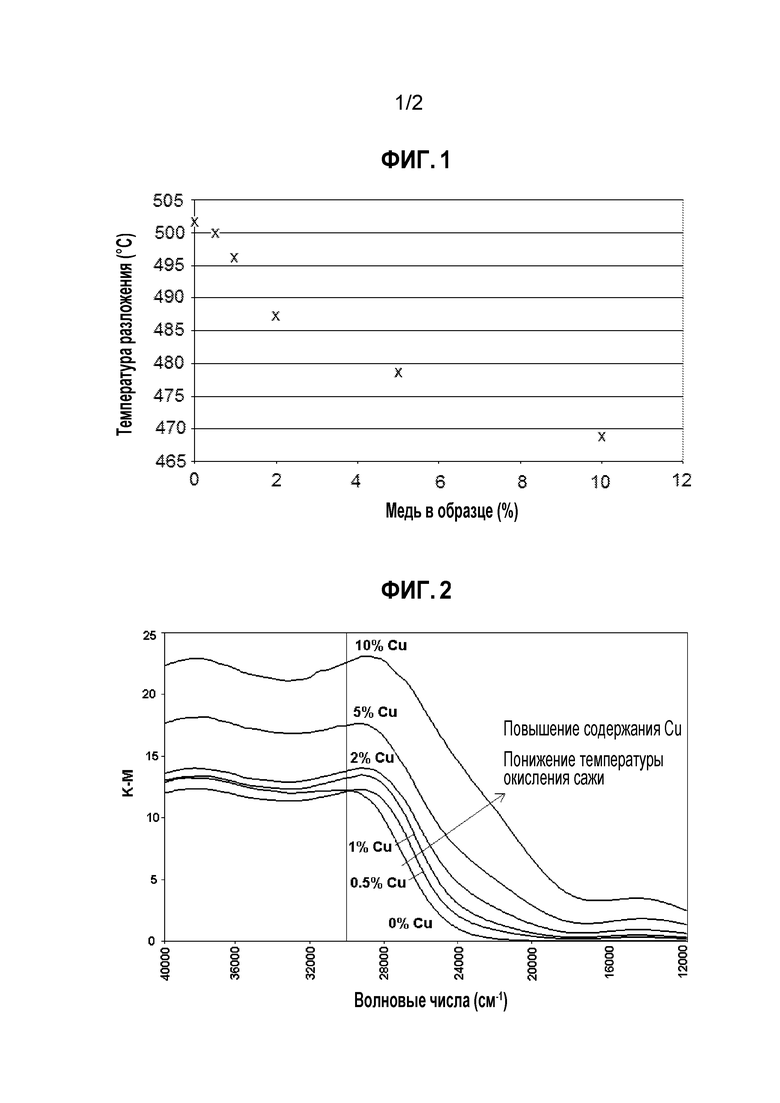

На фиг.1 представлен график влияния содержания меди на температуру разложения.

На фиг.2 представлен график, показывающий зависимость между волновым числом и функцией Кубелки-Мунка для катализаторов с различными содержаниями меди в свежих образцах.

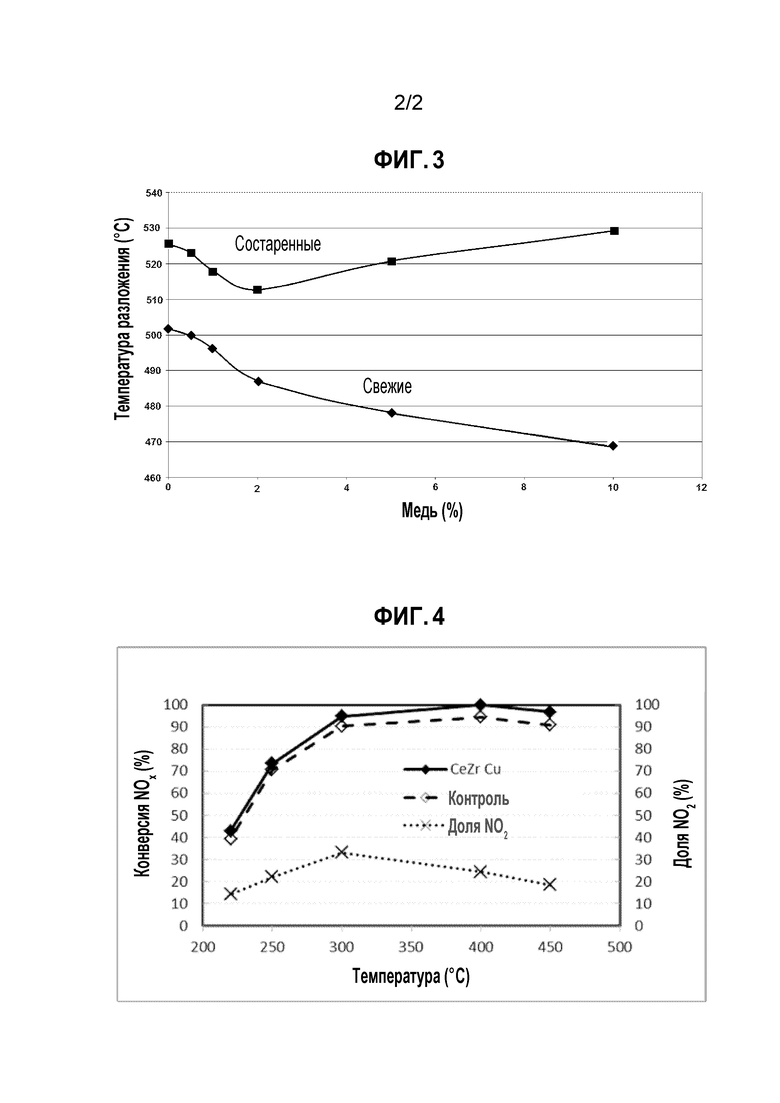

На фиг.3 представлен график, показывающий разницу между свежим и состаренным катализатором для температуры разложения сажи при различных содержаниях меди.

На фиг.4 представлен график, показывающий % конверсии NOx катализатора, содержащего CeZr Cu, и катализатора без CeZr.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к каталитическому фильтру, который способен удалять сажу и NOx из отработавшего газа, полученного на бедной смеси. Каталитический фильтр содержит SCR-катализатор и катализатор окисления сажи, содержащий легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия, где SCR-катализатор и катализатор окисления сажи присутствуют в фильтре в виде смеси.

Катализатор сгорания сажи

Катализатор сгорания сажи содержит легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия.

Легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия могут быть легированы: (a) диоксидом циркония, (b) диоксидом циркония и празеодимом, (c) диоксидом циркония и неодимом, или (d) диоксидом циркония, празеодимом и неодимом.

Медь или марганец могут присутствовать в количестве от 0,5% масс. до 15% масс. относительно массы легированного оксида церия.

Железо может присутствовать в количестве от 0,5% масс. до 10% масс. относительно массы легированного оксида церия.

SCR-катализатор

SCR-катализатор может содержать основной металл, оксид основного металла, металл, нанесенный на смешанный оксид, молекулярное сито, металлсодержащее молекулярное сито или смесь этого.

Основной металл может быть выбран из группы, состоящей из церия (Ce), хрома (Cr), кобальта (Co), меди (Cu), железа (Fe), марганца (Mn), молибдена (Mo), никеля (Ni), вольфрама (W) и ванадия (V), и их смесей.

Композиции SCR, состоящие из ванадия, нанесенного на тугоплавкий оксид металла, такой как оксид алюминия, диоксид кремния, диоксид циркония, диоксид титана, оксид церия и их комбинации, хорошо известны и широко используются в промышленных масштабах в мобильных установках. Типичные композиции описаны в патентах US 4010238 и US 4085193, полное содержание которых включено в настоящий документ посредством ссылки. Композиции, используемые в промышленном масштабе, особенно в мобильных установках, содержат TiO2, на который диспергированы WO3 и V2O5 в концентрациях от 5% масс. до 20% масс. и от 0,5% масс. до 6% масс., соответственно. Эти катализаторы могут содержать и другие неорганические материалы, такие как SiO2 и ZrO2, служащие связующими и промоторами.

SCR-катализатор может содержать металл, нанесенный на смешанный оксид, содержащий по меньшей мере один каталитический компонент, состоящий из (i) по меньшей мере одного переходного металла, диспергированного на смешанном оксиде или сложном оксиде или их смеси в качестве материала носителя, состоящего из церия и циркония; или (ii) оксида церия и оксида циркония в виде одиночных оксидов или их сложного оксида, или смеси одиночных оксидов и сложного оксида, диспергированных на инертном оксидном материале носителя, при этом по меньшей мере один переходный металл диспергирован на нем, при этом по меньшей мере один переходный металл выбран из группы, состоящей из металла группы VIB, металла группы IB, металла группы IVA, металла группы VB, металла группы VIIB, металла группы VIII и смесей любых двух или более из них, при условии, что по меньшей мере один выбранный переходный металл является вольфрамом, при условии, что содержание церия и циркония в виде оксидов в каталитическом компоненте представлено CexZr1-XO2, где X=0,1-0,5, предпочтительно X=0,2-0,5. Этот тип SCR-катализатора был описан в US 2012/0141347. По меньшей мере один переходный металл может быть выбран из группы, состоящей из Cr, Ce, Mn, Fe, Co, Ni, W и Cu. Предпочтительно, по меньшей мере один переходный металл выбран из группы, состоящей из Fe, W, Ce, Mn и Cu. Более предпочтительно, по меньшей мере один переходный металл включает железо и марганец. По меньшей мере один переходный металл может включать железо и вольфрам.

Общее количество по меньшей мере одного переходного металла, присутствующего в каталитическом компоненте, составляет от 0,1% масс. до 30% масс., исходя из общей массы каталитического компонента.

Каталитический компонент может состоять из (ii) оксида церия и оксида циркония в виде одиночных оксидов или их сложного оксида, или смеси одиночных оксидов и сложного оксида, диспергированных на инертном оксидном материале носителя, и инертный оксидный носитель выбирают из группы, состоящей из оксида алюминия, диоксида титана, нецеолитного алюмосиликата, оксида церия, диоксида циркония и смесей, сложных оксидов и смешанных оксидов любых двух или более из них.

Каталитический компонент может быть активирован при температуре по меньшей мере 600°С.

Каталитическая композиция может также содержать второй каталитический компонент, состоящий из железа и вольфрама, диспергированных на диоксиде циркония. Первый каталитический компонент и второй каталитический компонент могут быть расположены в отдельных зонах или слоях, или каталитическая композиция может быть смесью первого и второго каталитических компонентов.

SCR-катализатор может содержать по меньшей мере один каталитический компонент, состоящий из (i) двух или более переходных металлов, диспергированных на смешанном оксиде или сложном оксиде или их смеси в качестве материала носителя, состоящего из церия и циркония; или (ii) оксида церия и оксида циркония в виде одиночных оксидов или их сложного оксида, или смеси одиночных оксидов и сложного оксида, диспергированных на инертном оксидном материале носителя, на котором диспергировано по меньшей мере два переходных металла. Два или более переходных металла могут быть выбраны из группы, состоящей из металла группы VIB, металла группы IB, металла группы IVA, металла группы VB, металла группы VIIB, металла группы VIII и смесей любых двух или более из них. Предпочтительно, два или более переходных металла содержат вольфрам. Содержание церия и циркония в виде оксидов в катализаторе может быть представлено CexZr1-XO2, где X=0,1-0,9, предпочтительно X=0,1-0,5. Данный тип SCR-катализатора описан в публикации патентной заявки US 2012/0141347, полное содержание которой включено в настоящий документ посредством ссылки.

Когда SCR-катализатор является основным металлом, каталитическое изделие может также содержать по меньшей мере один промотор основного металла. Используемый здесь термин «промотор» следует понимать как вещество, которое при добавлении в катализатор повышает активность катализатора. Промотор основного металла может присутствовать в виде металла, оксида металла или их смеси. По меньшей мере один промотор основного металла катализатора может быть выбран из бария (Ba), кальция (Ca), церия (Ce), лантана (La), магния (Mg), марганца (Mn), молибдена (Mo), неодима (Nd), ниобия (Nb), празеодима (Pr), стронция (Sr), тантала (Ta), олова (Sn), цинка (Zn), циркония (Zr), и их оксидов. По меньшей мере один промотор основного металла катализатора может предпочтительно быть CeO2, CoO, CuO, Fe2O3, MnO2, Mn2O3, SnO2 и их смесями.

По меньшей мере один промотор основного металла катализатора может быть добавлен в катализатор в виде соли в водном растворе, такой как нитрат или ацетат.

По меньшей мере один промотор основного металла катализатора и по меньшей мере один основной металл катализатора, например, медь, может быть пропитан из водного раствора на оксидный материал (материалы) носителя, может быть добавлен на покрытие из пористого оксида, содержащее оксидный материал (материалы) носителя, или может быть пропитан в носитель, предварительно покрытый покрытием из пористого оксида.

SCR-катализатор может содержать от по меньшей мере примерно 0,1% масс., по меньшей мере примерно 0,5% масс., по меньшей мере примерно 1% масс., или по меньшей мере примерно 2% масс. до не более чем примерно 10% масс., примерно 7% масс., примерно 5% масс. металла-промотора, исходя из общей массы металла-промотора и носителя.

SCR-катализатор может включать молекулярное сито или металлсодержащее молекулярное сито. Используемый здесь термин «молекулярное сито» следует понимать как метастабильный материал, содержащий мельчайшие поры точного и одинакового размера, который может использоваться в качестве адсорбента для газов или жидкостей. Молекулы, которые достаточно малы для того, чтобы пройти сквозь эти поры, адсорбируются, тогда как более крупные молекулы - нет. Используемый в настоящем документе термин «металлсодержащее молекулярное сито» означает молекулярное сито с обменным металлом или молекулярное сито с замещенным металлом. SCR-катализатор может включать алюмосиликатное молекулярное сито, алюмофосфатное молекулярное сито, кремнийалюмофосфатное молекулярное сито, металлсодержащее алюмосиликатное молекулярное сито, металлсодержащее алюмофосфатное молекулярное сито, или металлсодержащее кремнийалюмофосфатное молекулярное сито. Предпочтительно, молекулярное сито является металлсодержащим молекулярным ситом. Используемый в настоящем документе термин «молекулярное сито» включает молекулярные сита, выполненные из следующих материалов: алюмосиликаты, металлсодержащие алюмосиликаты, алюмофосфаты (AlPO), металлсодержащие алюмофосфаты (MeAlPO), кремнеалюмофосфаты (SAPO), и металлсодержащие кремнеалюмофосфаты (MeAPSO). Данный термин включает традиционные цеолитные молекулярные сита, которые ограничены микропористым алюмосиликатом, имеющим любую из каркасных структур, перечисленных в «Базе данных цеолитных структур» («Database of Zeolite Structures»), опубликованной Международной цеолитной ассоциацией (IZA). Специалисту будет понятно, что и другие описанные выше семейства также считаются цеолитами специалистами в данной области техники.

SCR-катализатор может включать мелкопористое молекулярное сито. Мелкопористое молекулярное сито содержит каналы, образованные максимум 8 тетраэдрическими атомами. SCR-катализатор может включать мелкопористое молекулярное сито, выбранное из группы, состоящей из алюмосиликатных молекулярных сит, металлсодержащих алюмосиликатных молекулярных сит, алюмофосфатных (AlPO) молекулярных сит, металлсодержащих алюмофосфатных (MeAlPO) молекулярных сит, кремнеалюмофосфатных (SAPO) молекулярных сит и металлсодержащих кремнеалюмофосфатных (MeAPSO) молекулярных сит, и их смесей.

SCR-катализатор может включать мелкопористое молекулярное сито, выбранное из группы типов решетки, состоящей из ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APD, ATT, CDO, CHA, DDR, DFT, EAB, EDI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SIV, THO, TS, UEI, UFI, VNI, YUG и ZON, и их смесей и/или фаз прорастаний. Предпочтительно мелкопористое молекулярное сито выбирают из группы типов решетки, состоящей из AEI, AFX, CHA, DDR, ERI, ITE, KFI, LEV и SFW.

SCR-катализатор может включать молекулярное сито или металлсодержащее молекулярное сито, при этом молекулярное сито или молекулярное сито в металлсодержащем молекулярном сите включает типы решетки, выбранные из группы, состоящей из: AEI, BEA (бета-цеолитов), CHA (шабазита), FAU (цеолита Y), FER (ферриерита), MFI (ZSM-5) и MOR (морденита). Неограничивающие примеры цеолитов, имеющие эти структуры, включают шабазит, фожазит, цеолит Y, ультрастабильный цеолит Y, бета-цеолит, морденит, силикалит, цеолит X и ZSM-5.

Алюмосиликатные цеолиты могут иметь молярное отношение диоксида кремния к оксиду алюминия (SAR, определяемое как SiO2/Al2O3) от по меньшей мере примерно 5, предпочтительно по меньшей мере примерно 20, с подходящими диапазонами от примерно 10 до 200.

Металлсодержащее молекулярное сито может иметь по меньшей мере один металл из групп VB, VIB, VIIB, VIIIB, IB или IIB периодической таблицы, нанесенный на внекаркасные участки на внешней поверхности или внутри каналов, полостей или клеток молекулярных сит. Металлы могут находиться в одной из нескольких форм, включая, без ограничения, атомы или кластеры металлов с нулевой валентностью, изолированные катионы, моноядерные или полиядерные оксикатионы, или в виде удлиненных оксидов металлов. Предпочтительно, металл выбирают из группы, состоящей из церия, хрома, кобальта, меди, галлия, индия, иридия, железа, марганца, молибдена, никеля, палладия, платины, рутения, рения, серебра, олова и цинка. Более предпочтительно металлом является медь.

Металл можно комбинировать с молекулярным ситом, используя смесь или раствор предшественника металла в подходящем растворителе. Термин «предшественник металла» означает любое соединение или комплекс, которые могут быть диспергированы на молекулярном сите с образованием каталитически активного металлического компонента. Данное изобретение не ограничено предшественниками металла определенного типа, состава или чистоты. Предпочтительным растворителем является вода из-за экономических и экологических аспектов использования других растворителей. Когда в качестве предпочтительного металла используется медь, подходящие комплексы или соединения включают, без ограничения, безводный и гидратированный сульфат меди, нитрат меди, ацетат меди, ацетилацетонат меди, оксид меди, гидроксид меди и соли амминов меди (например, [Cu(NH3)4]2+).

Молекулярное сито может быть добавлено в раствор металлического компонента с образованием суспензии, которая затем может вступать в реакцию таким образом, что металлический компонент распределяется на молекулярном сите.

Металл может быть распределен в пористых каналах, а также на внешней поверхности молекулярного сита.

Металл может быть распределен в ионной форме или в виде оксида металла. Например, медь может быть распределена в виде ионов меди (II), ионов меди (I), или в виде оксида меди.

Молекулярное сито, содержащее металл, можно отделить от жидкой фазы суспензии, промыть и высушить. Полученное в результате металлсодержащее молекулярное сито затем может быть прокалено для закрепления металла в молекулярном сите.

Металлсодержащее молекулярное сито может содержать в диапазоне от примерно 0,10% масс. до примерно 10% масс. металла группы VB, VIB, VIIB, VIIIB, IB или IIB, расположенного на внекаркасных участках на внешней поверхности или внутри каналов, полостей или клеток молекулярного сита. Предпочтительно внекаркасный металл может присутствовать в количестве, находящемся в диапазоне от примерно 0,2% масс. до примерно 5% масс. Массовый % металла в металлсодержащем молекулярном сите представляет собой отношение массы металла к общей массе металла и молекулярного сита, умноженное на 100.

SCR-катализатор может присутствовать в каталитическом изделии в концентрации от примерно 0,5 до примерно 2,0 г/куб.дюйм (30,5-122 кг/м3). Количество SCR, присутствующее в каталитическом изделии, может зависеть от типа SCR-катализатора в изделии. Когда SCR-катализатор содержит основной металл или его оксид, основной металл может присутствовать в концентрации от 0,01% масс. до 20% масс. в расчете на общую массу SCR-катализатора. Когда SCR-катализатор включает молекулярное сито или металлсодержащее молекулярное сито, молекулярное сито может присутствовать в концентрации от 40% масс. до 80% масс. в расчете на общую массу SCR-катализатора.

В некоторых композициях SCR-катализатор обычно наносят на фильтр в виде суспензии для покрытия из пористого оксида. Другие композиции SCR-катализатора можно наносить на фильтр в виде водного раствора.

Катализатор окисления сажи и SCR-катализатор могут присутствовать в массовом соотношении от 5:95 до 95:5, соответственно, предпочтительно от 5:95 до 50:50, более предпочтительно от 10:90 до 30:70.

Катализатор окисления сажи и SCR-катализатор могут включать и другие некаталитические компоненты, такие как носители, стабилизаторы и промоторы. Эти дополнительные компоненты необязательно катализируют желаемую реакцию, но вместо этого улучшают эффективность каталитического материала, например, путем увеличения диапазона его рабочих температур, увеличения площади поверхности контакта катализатора и т.д.

Катализатор, содержащий каталитический компонент, также может включать дополнительные некаталитические компоненты. Примеры таких необязательных некаталитических компонентов могут включать нелегированный оксид алюминия, диоксид титана, нецеолитный алюмосиликат, оксид церия и диоксид циркония, которые присутствуют в каталитической композиции, но служат одной или более некаталитическим целям.

Тип субстрата DPF для использования в настоящем изобретении не имеет особых ограничений при условии, что фильтр является подходящим субстратом как для SCR-катализатора, так и для катализатора окисления сажи, и обладает подходящими физическими свойствами, такими как пористость, средний размер пор и т.д., которые совместимы с катализаторами SCR и окисления сажи. Подходящий DPF может включать нетканые волокнистые фильтры и металлические или кордиеритовые соты, а также другие типы дизельных фильтров твердых частиц. Предпочтительными фильтрующими субстратами для использования в мобильных установках являются монолиты, имеющие так называемую сотовую геометрию, которая включает множество соседних параллельных каналов, причем каждый канал обычно имеет квадратное, круглое, шестиугольное или треугольное поперечное сечение. Сотовая форма обеспечивает большую каталитическую поверхность при минимальном общем размере и падении давления. Другие субстраты включают листы или экраны, которые могут быть разделены на зоны любым подходящим образом, включая, например, укладку в стопки, намотку или упорядочивание вокруг центральной оси. Другие субстраты включают упакованные слои, которые могут быть образованы гранулами адсорбента, предпочтительно удерживаемыми вместе связующим или спекаемых с образованием клейкой массы.

Сажевые фильтры для использования в настоящем изобретении могут быть изготовлены с использованием различных материалов, включая металлокерамику, керамику или металлическое волокно и т.д. Предпочтительным типом фильтра является так называемый фильтр «с проточными стенками», выполненный из пористой керамики или другого материала в виде монолитной решетки из множества мелких каналов, идущих по существу параллельно на большей части длины корпуса фильтра, при этом каналы на противоположных концах поочередно закрыты в шахматном порядке. Специфические материалы конструкции для монолитов с проточными стенками включают кордиерит, α-оксид алюминия, карбид кремния, нитрид кремния, диоксид циркония, муллит, сподумен, оксид алюминия-диоксид кремния-оксид магния или силикат циркония, керамические композиционные волокна или пористый тугоплавкий металл. Предпочтительные материалы включают кордиерит, карбид кремния и титанат-оксид алюминия.

Закрытие или закупоривание чередующихся противоположных концов каналов фильтра с проточными стенками заставляет отработавший газ проходить через стенки пористых керамических каналов. Несмотря на пористость, эти стенки предотвращают прохождение большей части твердых частиц через них. То есть, отработавший газ, неочищенный каталитическим фильтром, поступает в каналы субстрата (т.е. на вход фильтра), где он контактирует со стороной впуска стенки субстрата. Во время работы двигателя существует перепад давления между впускными и выпускными поверхностями субстрата (более высокое давление на впускной поверхности по сравнению с выпускной поверхностью) и, таким образом, перепад давления также существует между стороной впуска и стороной выпуска стенки субстрата. Этот перепад давления, наряду с газопроницаемым характером стенок, позволяет отработавшему газу, который поступает в канал, открытый к впускной поверхности, проходить от стороны впуска пористой стенки к стороне выпуска этой стенки и затем в соседний канал (т.е. выход фильтра), который открыт в расположенную ниже по потоку секцию системы выпуска. Фильтры с проточными стенками, используемые в настоящем изобретении, имеют примерно до 700 каналов (ячеек) на квадратный дюйм (6,5 см2) поперечного сечения. Фильтр с проточными стенками может содержать примерно от 100 до 400 ячеек на квадратный дюйм («cpsi»).

Фактическая форма и размеры фильтрующего субстрата, а также такие свойства, как толщина стенки канала, ее пористость и т.д., зависят от конкретной интересующей области применения. Для фильтрации важен средний размер пор пористого субстрата. Средний размер пор можно определять любыми подходящими способами, в том числе с помощью ртутной порометрии. Средний размер пор пористого субстрата должен иметь достаточно высокое значение, чтобы способствовать низкому противодавлению, обеспечивая при этом достаточную эффективность. Предпочтительные пористые субстраты имеют средний размер пор примерно от 5 мкм до 50 мкм, например, от примерно 10 мкм до примерно 40 мкм, от примерно 20 мкм до примерно 30 мкм, от примерно 10 мкм до примерно 25 мкм, от примерно 10 мкм до примерно 20 мкм, от примерно 20 мкм до примерно 25 мкм, от примерно 10 мкм до примерно 15 мкм, и от примерно 15 мкм до примерно 20 мкм.

Фильтры с проточными стенками могут иметь пористость по меньшей мере примерно 30%, предпочтительно по меньшей мере 40% (например, от 45% до 75%) и более предпочтительно по меньшей мере 55% (например, от 55% до 75%).

Фильтры с проточными стенками для использования по настоящему изобретению предпочтительно имеют эффективность не менее 70%, по меньшей мере примерно 75%, по меньшей мере примерно 80% или по меньшей мере примерно 90%. Эффективность может составлять от примерно 75% до примерно 99%, от примерно 75% до примерно 90%, от примерно 80% до примерно 90%, или от примерно 85% до примерно 95%. Эффективность является относительной для сажи и других частиц аналогичного размера и для концентраций твердых частиц, обычно обнаруживаемых в традиционном отработавшем газе дизельного двигателя. Например, твердые частицы в отработавшем газе дизельного двигателя могут иметь размер в диапазоне от 0,05 мкм до 2,5 мкм. Соответственно, эффективность может базироваться на этом диапазоне или поддиапазоне, например, 0,1-0,25 мкм, 0,25-1,25 мкм или 1,25-2,5 мкм. Предпочтительная пористость для кордиеритовых фильтров составляет от примерно 60% до примерно 75%.

Во время нормальной работы системы выпуска сажа и другие твердые частицы накапливаются на впускных сторонах фильтра, или на входе, что приводит к повышению противодавления. Чтобы сгладить это увеличение противодавления, фильтрующие субстраты непрерывно или периодически регенерируют путем сжигания накопившейся сажи. Процесс сжигания стимулируется катализатором окисления сажи. Отработавший газ также контактирует с SCR-катализатором, смешанным с катализатором окисления сажи, и вступает в реакцию с устранением большей части компонентов NOx из отработавшего газа.

Катализатор окисления сажи и SCR-катализатор могут быть включены в фильтр или нанесены на него с помощью любого практического средства, которое позволяет смеси из двух катализаторов присутствовать на фильтре. Так, например, покрытие из пористого оксида, содержащее смесь из двух катализаторов, может быть нанесено на впускную сторону (поверхность) фильтра. Способ применения и свойства покрытия из пористого оксида могут быть модифицированы с помощью методов, известных специалисту в данной области, таких как применение давления или вакуума. После нанесения покрытия из пористого оксида, его высушивают и затем прокаливают. Температура и продолжительность времени, используемые при прокаливании, могут изменяться в зависимости от конкретной используемой комбинации катализатора окисления сажи и SCR-катализатора. Прокаливание может осуществляться при температуре от примерно 400°С до примерно 600°C в течение примерно от 1 ч до примерно 3 ч. При некоторых комбинациях катализатора окисления сажи и SCR-катализатора каталитическое покрытие может быть активировано, предпочтительно при температуре от примерно 100°С до примерно 300°С в течение от примерно 1 ч до примерно 3 ч.

Другой аспект изобретения относится к системе для очистки отработавшего газа, полученного на бедной смеси. Такие системы очистки отработавшего газа представляют собой конфигурации из двух или более отдельных устройств или компонентов, каждое из которых способно модифицировать состав отработавшего газа независимо от другого (других), но при взаимодействии с ним (ними) с образованием взаимосвязанной схемы очистки отработавшего газа. Предпочтительно один или более компонентов системы очистки отработавшего газа взаимодействуют с образованием синергического эффекта.

Система по настоящему изобретению может содержать фильтр, содержащий смесь катализатора окисления сажи и SCR-катализатора, описанных в данном документе, находящийся в сообщении по текучей среде с инжектором или другим устройством для введения азотсодержащего восстановителя в отработавший газ, при этом инжектор или другое устройство расположено выше по потоку от фильтра.

Было обнаружено, что катализатор окисления сажи не будет расходовать восстановители на основе азота (мочевину, аммиак и т.д.), которые необходимы для осуществления SCR-реакции. Следовательно, настоящее изобретение позволяет дозировать восстановитель в отработавший газ перед фильтром, содержащим смесь катализатора окисления сажи и SCR-катализатора.

Система может также включать поток отработавшего газа, образованный двигателем внутреннего сгорания, работающим на бедной смеси, один или более трубопроводов для переноса потока отработавшего газа, при этом трубопроводы находятся в соединении по текучей среде с по меньшей мере некоторыми из компонентов системы выпуска, и/или источник азотсодержащего восстановителя.

Инжектор может непрерывно, периодически или с перерывами вводить восстановитель, такой как газообразный аммиак, аммиак в водном растворе, водный раствор мочевины или аммиак из генератора аммиака, в отработавший газ в дозе, эффективной для оптимизации последующей SCR-реакции. Инжектор находится в сообщении по текучей среде с потоком отработавшего газа и может быть прикреплен, соединен и/или интегрирован с трубопроводом, например, трубой, для направления отработавшего газа через по меньшей мере часть системы очистки отработавшего газа. Инжектор также может находиться в сообщении по текучей среде с резервуаром для подачи восстановителя для обеспечения повторных введений восстановителя.

Дозируемое количество азотсодержащего восстановителя, вводимое в систему, можно регулировать в зависимости от количества оксидов азота в отработавшем газе. Количество восстановителя может быть определено либо непосредственно (с использованием подходящего датчика NOx), или косвенно, например, с помощью использования предварительно скоррелированных справочных таблиц или карт, хранящихся в управляющем устройстве, которое определяет взаимосвязь между любыми измерениями, характеризующими состояние двигателя, и предполагаемым содержанием NOx в отработавшем газе. Дозирование азотсодержащего восстановителя может быть организовано таким образом, что от 60% до 200% теоретического аммиака присутствует в отработавшем газе, входящем в SCR-катализатор, рассчитанное при NH3/NO=1:1 и NH3/NO2=4:3. Управляющее устройство может содержать запрограммированный процессор, такой как электронный блок управления (ECU). Регулирование дозирования включает ограничение введения азотсодержащего восстановителя в поток отработавшего газа только тогда, когда установлено, что SCR-катализатор способен катализировать восстановление NOx с требуемой эффективностью или выше нее, например, при температурах выше 100°С, выше 150°С или выше 175°С. Установлению этого с помощью управляющего устройства может помочь один или более из подходящих входных сигналов датчиков, характеризующих состояние двигателя, выбранных из группы, состоящей из: температуры отработавшего газа, температуры слоя катализатора, положения педали акселератора, массового расхода отработавшего газа в системе, разрежения в коллекторе, времени зажигания, скорости двигателя, значения лямбда отработавшего газа, количества топлива, впрыскиваемого в двигатель, положения клапана рециркуляции отработавшего газа (EGR) и, следовательно, объема EGR и давления наддува.

Инжектор может быть расположен перед каталитическим фильтром, без промежуточных SCR или других каталитических компонентов между инжектором и фильтром, так что NH3 в выхлопном потоке не расходуется или не используется иным образом после того, как он входит в поток отработавшего газа и перед контактированием с SCR-катализатором на фильтре.

Весь или, по меньшей мере, часть восстановителя на основе азота, в частности NH3, может обеспечиваться катализатором-адсорбером NOX (NAC), NOx-ловушкой обедненного газа (LNT) или катализатором накопления/восстановления NOX (NSRC), расположенным выше по потоку от каталитического фильтра. Одна из функций NAC в настоящем изобретении заключается в обеспечении источника NH3 для последующей SCR-реакции. Соответственно, NAC конфигурируют в системе таким же образом, как и инжектор, - т.е. перед каталитическим фильтром и предпочтительно без промежуточных SCR или других каталитических компонентов между NAC и фильтром. Компоненты NAC, используемые в настоящем изобретении, включают каталитическую комбинацию основного материала (такого как щелочной металл, щелочноземельный металл или редкоземельный металл, включая оксиды щелочных металлов, оксиды щелочноземельных металлов и их сочетания) с благородным металлом (таким как платина) и, необязательно, с восстанавливающим каталитическим компонентом, таким как родий. Конкретные типы основного материала, использующегося в NAC, включают оксид цезия, оксид калия, оксид магния, оксид натрия, оксид кальция, оксид стронция, оксид бария и их сочетания. Драгоценный металл предпочтительно присутствует в количестве от примерно 10 г/фут3 до примерно 200 г/фут3 (0,35-7,0 кг/м3), например, от 20 г/фут3 до 60 г/фут3(0,7-2,1 кг/м3). В качестве альтернативы, драгоценный металл катализатора характеризуется средней концентрацией, которая может составлять от примерно 40 г/фут3 до примерно 100 г/фут3 (1,4-3,5 кг/м3).

При определенных условиях, например, в ходе периодических процессов регенерации в режиме богатой смеси, NH3 может генерироваться на катализаторе-адсорбере NOx. Помещение SCR-катализатора ниже по потоку за катализатором-адсорбером NOx может улучшить эффективность восстановления NOx всей системы. В комбинированной системе SCR-катализатор способен накапливать высвободившийся NH3 из NAC-катализатора в ходе процессов регенерации в режиме богатой смеси и утилизировать накопленный NH3 для селективного восстановления некоторого или всего количества NOx, который «проскакивает» через NAC-катализатор при нормальных условиях работы на бедной смеси.

Система может также содержать дизельный катализатор окисления (DOC) для окисления растворимой органической фракции на основе углеводородов (SOF) и содержания монооксида углерода в дизельных выхлопах путем простого окисления:

CO+½O2 → CO2

[HC]+O2 → CO2+H2O

DOC может также служить для окисления NO в NO2, который, в свою очередь, может быть использован для окисления твердых частиц в фильтре твердых частиц. Кроме того, DOC может служить для уменьшения содержания твердых частиц (PM) в отработавшем газе.

Предпочтительно, DOC помещают выше по потоку от каталитического фильтра и более предпочтительно перед инжектором SCR-восстановителя или NAC.

Катализатор окисления для окисления монооксида азота в отработавшем газе до диоксида азота может быть размещен выше по потоку от места дозирования азотсодержащего восстановителя в отработавший газ. Катализатор окисления может быть выполнен с возможностью давать газовый поток, входящий в цеолитный SCR-катализатор, имеющий отношение NO/NO2 от примерно 4:1 до примерно 1:3 по объему, например, при температуре отработавшего газа на входе в катализатор окисления от 250°С до 450°С. Система может также включать катализатор, расположенный близко к двигателю (Close Coupled Catalyst, CCC), перед DOC.

Катализатор окисления может включать, по меньшей мере один металл платиновой группы (или комбинацию двух или более таких металлов), такой как платина, палладий или родий, нанесенный на проточный монолитный субстрат. Другие металлические катализаторы, которые могут использоваться в DOC, включают алюминий, барий, церий, щелочные металлы, щелочноземельные металлы, редкоземельные металлы или комбинации двух или более из них. По меньшей мере один металл платиновой группы может быть платиной, палладием или комбинацией платины и палладия. Металл платиновой группы может быть нанесен на компонент покрытия из пористого оксида с высокой удельной поверхностью, такой как оксид алюминия, цеолит, такой как алюмосиликатный цеолит, диоксид кремния, нецеолитный алюмосиликат, оксид церия, диоксид циркония, диоксид титана или смешанный или сложный оксид, содержащий как оксид церия, так и диоксид циркония. Композиция дизельного катализатора окисления может содержать от примерно 10 г/фут3 до 120 г/фут3 (0,35-4,2 кг/м3) металла платиновой группы (например, платины, палладия или родия), диспергированного на тугоплавкий оксидный носитель (например, γ-оксид алюминия) с высокой удельной поверхностью.

Один или более дополнительных компонентов SCR-катализатора могут быть включены в систему, предпочтительно после каталитического фильтра, для дальнейшего снижения концентрации NOx в отработавшем газе. Например, после выхода из каталитического фильтра отработавший газ может пропускаться через проточный субстрат с покрытием из SCR-катализатора. В данном примере проточный SCR-катализатор расположен ниже по потоку от каталитического фильтра. Концентрация NOx в отработавшем газе уменьшается по мере того, как газ проходит через каталитический фильтр, и затем дополнительно уменьшается по мере того, как газ последовательно проходит через один или более проточных SCR-субстратов. Система может также включать дополнительный инжектор восстановителя выше по потоку от проточного SCR-катализатора и ниже по потоку от каталитического фильтра. Один или более расположенных ниже по потоку проточных SCR-катализаторов могут быть экструдированными изделиями.

Количество дополнительных компонентов проточных SCR-катализаторов может быть любым удобным числом, например, 1, 2, 3 или 4. Расположенный ниже по потоку SCR-катализатор (катализаторы) может быть таким же или может отличаться от SCR-катализатора, нанесенного на каталитический фильтр. Предпочтительные SCR-катализаторы включают медьсодержащие мелкопористые молекулярные сита, такие как шабазиты, имеющие внекаркасную или свободную медь, включая Cu:SSZ-13 и Cu:SAPO-34.

Система может также содержать катализатор проскока аммиака (ASC), расположенный ниже по потоку от каталитического фильтра. Катализатор проскока аммиака может быть расположен ниже по потоку от проточных SCR-компонентов. ASC служит для окисления большей части, если не всего, аммиака перед выпуском отработавшего газа в атмосферу или прохождением отработавшего газа через контур рециркуляции до поступления/повторного поступления отработавшего газа в двигатель. ASC снижает: (а) концентрацию проскока аммиака в результате SCR-реакции, (b) высвобождение аммиака с поверхности катализатора во время быстрого повышения температуры и/или (c) в результате использования стехиометрического избытка восстановителя. Предпочтительно, материал для ASC следует выбирать, отдавая предпочтение окислению аммиака вместо образования NOx или N2O. Предпочтительные каталитические материалы включают платину, палладий или их сочетание, причем платина или сочетание платина/палладий являются предпочтительными. Предпочтительно катализатор нанесен на носитель с высокой удельной поверхностью, включая, без ограничения, оксид алюминия.

ASC может быть нанесен на субстрат, предпочтительно на субстраты, которые выполнены с возможностью обеспечения большой контактной поверхности с минимальным противодавлением, такие как проточные металлические или кордиеритовые соты. Например, предпочтительный субстрат имеет от примерно 25 до примерно 300 ячеек на квадратный дюйм (CPSI) для обеспечения низкого противодавления.

Достижение низкого противодавления особенно важно для минимизации влияния ASC на производительность устройств EGR низкого давления. ASC можно наносить на субстрат в виде покрытия из пористого оксида, предпочтительно с достижением содержания от 0,3 г/куб.дюйм до 2,3 г/куб.дюйм (18,3-140,3 кг/м3). Для обеспечения дополнительной конверсии NOx переднюю часть субстрата можно покрыть только SCR-покрытием, и заднюю часть покрыть SCR и катализатором окисления NH3, таким как Pt или Pt/Pd на носителе из оксида алюминия.

Другой аспект изобретения относится к способу очистки отработавшего газа, в котором оксиды азота восстанавливаются азотсодержащим восстановителем при температуре по меньшей мере 100°С, предпочтительно от примерно 150°С до 750°С. Способ включает в себя стадии пропускания отработавшего газа, полученного на бедной смеси, содержащего сажу, NOx и азотсодержащий восстановитель, предпочтительно NH3,через каталитический фильтр, содержащий SCR-катализатор и катализатор окисления сажи, содержащий легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия, где SCR-катализатор и катализатор окисления сажи присутствуют на фильтре в виде смеси, при этом отработавший газ, выходящий из фильтра, имеет пониженную концентрацию сажи и NOx по сравнению с отработавшим газом, поступающим в фильтр.

Способ очистки отработавшего газа может также включать одну или более из следующих стадий: (а) накопление и/или сжигание сажи, которая находится в контакте со входом каталитического фильтра; (b) введение азотсодержащего восстановителя в поток отработавшего газа до контакта с каталитическим фильтром, предпочтительно без промежуточных каталитических стадий, включающих обработку NOx и восстановителя; (c) образование NH3 на катализаторе-адсорбере NOx и предпочтительное использование такого NH3 в качестве восстановителя в последующей SCR-реакции; (d) контактирование потока отработавшего газа с DOC для окисления растворимой органической фракции на основе углеводородов (SOF) и/или монооксида углерода в CO2, и/или для окисления NO в NO2, который, в свою очередь, может быть использован для окисления твердых частиц в фильтре твердых частиц; и/или для уменьшения содержания твердых частиц (PM) в отработавшем газе; (e) контактирование отработавшего газа с одним или более проточных SCR-катализаторных устройств в присутствии восстановителя для дальнейшего понижения концентрации NOx в отработавшем газе, при этом одно или более из проточных SCR-катализаторных устройств предпочтительно расположено ниже по потоку от каталитического фильтра; и (f) контактирование отработавшего газа с катализатором проскока аммиака, предпочтительно ниже по потоку от каталитического фильтра и, если имеется, с одним или более проточных SCR-катализаторных устройств, для окисления большей части, если не всего, аммиака перед выпуском отработавшего газа в атмосферу или прохождением отработавшего газа через контур рециркуляции до поступления/повторного поступления отработавшего газа в двигатель.

SCR-реакция может происходить в широком диапазоне температур, например, от примерно 175°С до примерно 900°С, в зависимости от типа двигателя и/или очищаемого отработавшего газа. Предпочтительно температура находится в диапазоне от 350°C до 800°C, более предпочтительно в диапазоне от 400°C до 700°C. Восстановление оксида азота может осуществляться в присутствии кислорода.

В описанных здесь способах добавление азотсодержащего восстановителя можно регулировать так, чтобы содержание NH3 на входе катализатора составляло 60-200% теоретического количества аммиака, рассчитанного при NH3/NO2=1:1 и NH3/NO2=4:3. Отношение монооксида азота к диоксиду азота во входящем в катализатор газе может составлять от 4:1 до 1:3 по объему. Отношение монооксида азота к диоксиду азота в газе можно регулировать с помощью окисления монооксида азота в диоксид азота с использованием катализатора окисления, расположенного выше по потоку от катализатора.

Азотсодержащий восстановитель может быть получен из любого подходящего источника, включая аммиак per se, гидразин или предшественник аммиака, выбранный из группы, состоящей из мочевины ((NH2)2CO), карбоната аммония, карбамата аммония, гидрокарбоната аммония и формиата аммония. NH3 также может быть получен с помощью NOx-ловушки обедненного газа или аналогичного устройства, расположенного перед фильтром.

Способ очистки отработавшего газа может осуществляться на газе, полученном в процессе сгорания, например, из двигателя внутреннего сгорания (мобильного или стационарного), газовой турбины и электростанций, работающих на угле или нефти. Способ может также использоваться для очистки газа промышленных процессов, таких как нефтепереработка, из нагревателей и котлов нефтеперерабатывающих установок, печей, химической обрабатывающей промышленности, коксовых печей, станций по переработке муниципальных отходов и инсинераторов. Способ может использоваться для очистки отработавшего газа автомобильного двигателя внутреннего сгорания, работающего на бедной смеси, такого как дизельный двигатель, бензиновый двигатель, работающий на бедной смеси, или двигатель, работающий на сжиженном нефтяном газе или природном газе.

Фильтр, содержащий SCR-катализатор и катализатор окисления сажи, содержащий легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия, где SCR-катализатор и катализатор окисления сажи присутствуют на фильтре в виде смеси, может обеспечивать улучшенное сгорание сажи по сравнению с имеющимися в настоящее время фильтрами, содержащими SCR. SCRF-покрытия в настоящее время состоят из SCR-катализатора (обычно Fe или Cu цеолита) и связующих материалов для обеспечения адгезии SCR-катализатора к субстрату. Специальные дополнительные компоненты могут быть включены в покрытия для улучшения сгорания сажи, при одновременном сохранении хороших рабочих характеристик SCR. Компоненты для сгорания сажи, такие как щелочнометалльные элементы или их соединения, хорошо известны. Однако эти материалы могут в существенной степени негативно влиять на рабочие характеристики SCR-катализатора. Катализатор сгорания сажи, используемый в данном изобретении (легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия), разработан для сведения к минимуму любого влияния на рабочие характеристики SCR. Легированный оксид церия предпочтительно содержит (a) диоксид циркония, (b) диоксид циркония и празеодим, (c) диоксид циркония и неодим или (d) диоксид циркония, празеодим и неодим. Улучшение сгорания сажи SCRF является особенно важным, поскольку в отличие от каталитических сажевых фильтров (CSF), которые могут использовать Pt, чтобы способствовать сгоранию сажи посредством NO2, SCRF не может использовать такие компоненты из-за сильного действия Pt на SCR-реакцию из-за окисления аммиака.

Фильтр, содержащий SCR-катализатор и катализатор окисления сажи, содержащий легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия, где SCR-катализатор и катализатор окисления сажи присутствуют на фильтре в виде смеси, может обеспечить повышенную устойчивость к отравлению по сравнению с существующими фильтрами. Катализатор окисления сажи может также взаимодействовать с такими ядами SCR-катализатора, как PGM, неорганические зольные компоненты, тем самым сводя к минимуму взаимодействие золы или PGM с SCR-катализатором и последующее ухудшение рабочих характеристик SCR. Что касается проточных SCR-катализаторов, зола может ухудшить рабочие характеристики SCR-катализатора. Для SCRF катализаторов эффекты отравления могут быть гораздо более значительными из-за гораздо более высоких температур, которым подвергается катализатор, особенно во время регенераций. Кроме того, отношение концентрации золы к катализатору намного выше, поскольку значительная часть золы из двигателя собирается внутри фильтра, и поскольку концентрации SCR-катализатора могут быть гораздо ниже.

Способ улавливания твердых частиц из отработавшего газа, выпускаемого из двигателя, включает контактирование отработавшего газа, содержащего твердые частицы, с фильтром, содержащим смесь SCR-катализатора и катализатора окисления сажи, содержащего легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия. Легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия могут быть легированы: (a) диоксидом циркония, (b) диоксидом циркония и празеодимом, (c) диоксидом циркония и неодимом или (d) диоксидом циркония, празеодимом и неодимом.

Катализатор окисления сажи и SCR-катализатор могут присутствовать в массовом соотношении от 5:95 до 95:5, соответственно, предпочтительно от 5:95 до 50:50, более предпочтительно от 10:90 до 30:70.

Медь или марганец могут присутствовать в количестве от 0,5% масс. до 15% масс. относительно массы оксида церия.

Железо может присутствовать в количестве от 0,5% масс. до 10% масс. относительно массы оксида церия.

Композиция может также содержать один или более дополнительных оксидов металлов. Один или более дополнительных оксидов металлов могут включать оксид циркония, празеодима или неодима, или комбинации двух или более оксидов.

Количество SCR-катализатора в фильтре может быть уменьшено по сравнению с аналогичным фильтром без легированного медью оксида церия, легированного железом оксида церия или легированного марганцем оксида церия.

Способ очистки отработавшего газа, полученного на бедной смеси, включает: (a) пропускание потока отработавшего газа, полученного на бедной смеси, содержащего сажу, NOx и азотсодержащий восстановитель, через каталитический фильтр, содержащий смесь SCR-катализатора и катализатора окисления сажи, содержащего легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия, (b) окисление по меньшей мере части сажи с помощью катализатора окисления сажи; и (c) восстановление по меньшей мере части NOx с помощью SCR-катализатора. Легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия могут быть легированы: (a) диоксидом циркония, (b) диоксидом циркония и празеодимом, (c) диоксидом циркония и неодимом или (d) диоксидом циркония, празеодимом и неодимом.

Катализатор окисления сажи и SCR-катализатор могут присутствовать в массовом соотношении от 5:95 до 95:5, соответственно, предпочтительно от 5:95 до 50:50, более предпочтительно от 10:90 до 30:70.

Медь или марганец могут присутствовать в количестве от 0,5% масс. до 15% масс. относительно массы оксида церия.

Железо может присутствовать в количестве от 0,5% масс. до 10% масс. относительно массы оксида церия.

Композиция может также содержать один или более дополнительных оксидов металлов. Один или более дополнительных оксидов металлов могут включать оксид циркония, празеодима или неодима, или комбинации двух или более оксидов.

Количество SCR-катализатора в фильтре может быть уменьшено по сравнению с аналогичным фильтром без легированного медью оксида церия, легированного железом оксида церия или легированного марганцем оксида церия.

ПРИМЕРЫ

Следующие неограничивающие примеры предназначены для дальнейшей демонстрации конкретного аспекта некоторых вариантов осуществления изобретения.

Пример 1

Образцы 1-6 получали путем нанесения покрытия из пористого оксида, содержащего CeZr и различные количества Cu, на поверхность инертного субстрата, как показано ниже. Образец 7 получали путем нанесения покрытия из пористого оксида, содержащего CeZr и 5% масс. Fe, на поверхность инертного субстрата. Образцы 2-8 не содержали цеолита. Образцы сушили и затем прокаливали при 500°C в течение 1 ч.

Каждый из образцов содержал примерно 10% сажи, добавленной на поверхность катализатора.

Образцы анализировали с помощью термогравиметрического анализа (TGA) на TA Q600 TGA для определения свойств сгорания сажи, начиная с температуры примерно 20°С, с использованием линейного изменения температуры 20°С/мин до 600°С в токе воздуха при 80 мл/мин при 20 мл/мин для определения количества сгоревшей сажи. Образцы 1-6 также анализировали с помощью спектроскопии в УФ/видимой области с использованием спектрофотометра Perkin Elmer Lambda 650s с интегрирующей сферой.

В приведенной ниже таблице показано влияние содержания меди на максимальную температуру окисления катализатора окисления сажи. CeZr с содержанием Cu 10% показал самую низкую температуру окисления сажи.

На фиг.1 показан график, демонстрирующий, что уровень содержания меди связан с понижением температуры разложения в свежих (несостаренных) образцах. Свежие образцы, содержащие от 0,5% до 10% Cu, были более эффективными при понижении температуры окисления, чем свежий образец без Cu или с 5% Fe.

На фиг.2 показано влияние волнового числа на функцию Кубелки-Мунка для катализаторов с различными содержаниями меди в свежих образцах. По мере увеличения содержания меди максимальная температура окисления понижается.

Пример 2

Образцы примера 1 состаривали при 800°С в течение 16 ч. Образцы анализировали с помощью термогравиметрического анализа (TGA) и спектроскопии в УФ/видимой области, как описано в примере 1.

В приведенной ниже таблице показано влияние содержания меди на максимальную температуру окисления катализатора окисления сажи в состаренном катализаторе окисления сажи. CeZr с содержанием Cu 2% показал самую низкую максимальную температуру окисления сажи.

Все состаренные образцы, содержащие Cu в любом количестве, были более эффективными при снижении температуры окисления, чем состаренные образцы, содержащие 5% Fe. Состаренные образцы, содержащие 0,5-5% Cu, были более эффективными при снижении температуры окисления, чем состаренные образцы, содержащие 0% Cu.

На фиг.3 показано, что существуют различия в каталитической активности между свежими и состаренными образцами, и содержания меди 2% и 10% обеспечивают самые низкие температуры разложения для состаренных и свежих образцов, соответственно.

Повышение содержания меди для состаренных катализаторов окисления сажи обнаруживает другую тенденцию, чем для свежих образцов. Состаренный катализатор окисления сажи самой низкой максимальной температурой окисления имеет содержание меди 2%, тогда как катализаторы окисления сажи с содержаниями Cu 5% и 10% имеют более высокую максимальную температуру окисления сажи. Образцы с высокими содержаниями меди после состаривания показали большее уменьшение эффективности окисления, возможно, из-за уровня спекания.

Пример 3

Характеристики свежего и гидротермически состаренного катализатора оценивали при стендовых испытаниях двигателя в пассивных (двигатель при 3000 об/мин с катализатором при 490°С) и активных (скорость потока выхлопных газов 100 кг/ч с катализатором при 630°С в течение 12 мин) условиях.

Контрольный катализатор содержал Cu-CHA в количестве 0,81 г/куб.дюйм (49,4 кг/м3). Катализатор по изобретению содержал Cu-CHA в количестве 0,81 г/куб.дюйм (49,4 кг/м3) и CeZr+Cu (2% масс.) в количестве 0,1 г/куб.дюйм (6,1 кг/м3). На фиг.4 показан % конверсии NOx при температурах от примерно 225°С до примерно 450°С. Катализатор, содержащий как Cu-CHA, так и CeZr-Cu (2% масс.), обеспечивал более высокую конверсию NOx, чем контрольный образец, который не содержал CeZr-Cu. Отношение NO2:NOx составляло от примерно 15% до примерно 35% в данном температурном диапазоне. Эти результаты показывают, что присутствие требуемого катализатора окисления сажи в смеси с SCR-катализатором не оказывает негативного влияния на рабочие характеристики SCR-катализатора.

Эффективность регенерации катализатора определялась в пассивных и активных условиях, как описано выше. Результаты представлены в таблице ниже.

Вышеприведенная таблица показывает, что и свежий и состаренный катализатор, содержащие CeZr-Cu катализатор окисления сажи, могут обеспечивать от примерно 15% до примерно 25% повышения эффективности регенерации фильтра в пассивных условиях и примерно 5% повышения эффективности регенерации фильтра в активных условиях.

Хотя изобретение проиллюстрировано и описано здесь со ссылкой на конкретные варианты осуществления, изобретение не ограничивается приведенными деталями. Напротив, могут быть сделаны различные изменения в деталях в пределах объема изобретения и диапазона эквивалентов формулы изобретения, без отклонения от сущности изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ВЫХЛОПНОГО ГАЗА И СВЯЗУЮЩИЕ КАТАЛИЗАТОРА ДЛЯ НОСИТЕЛЕЙ ФИЛЬТРОВ | 2017 |

|

RU2775221C2 |

| АЛЮМОСИЛИКАТНОЕ ИЛИ СИЛИКОАЛЮМОФОСФАТНОЕ МОЛЕКУЛЯРНОЕ СИТО/ОКТАЭДРИЧЕСКОЕ МОЛЕКУЛЯРНОЕ СИТО НА ОСНОВЕ МАРГАНЦА В КАЧЕСТВЕ КАТАЛИЗАТОРОВ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2662821C2 |

| КАТАЛИЗАТОР-АДСОРБЕР NOx | 2018 |

|

RU2757287C2 |

| ЦЕОЛИТНЫЙ КАТАЛИЗАТОР, СОДЕРЖАЩИЙ МЕТАЛЛ | 2011 |

|

RU2614411C2 |

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ IC, РАБОТАЮЩЕГО НА БЕДНЫХ СМЕСЯХ, СОДЕРЖАЩАЯ КОМПОНЕНТ PGM И КАТАЛИЗАТОР SCR | 2012 |

|

RU2620474C2 |

| СМЕШАННЫЕ ЦЕОЛИТНЫЕ КАТАЛИЗАТОРЫ ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2669556C2 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР С ПРОТОЧНЫМИ СТЕНКАМИ С КАТАЛИЗАТОРОМ НЕЙТРАЛИЗАЦИИ ПРОСКОКА АММИАКА | 2018 |

|

RU2755135C2 |

| КАТАЛИЗАТОР-АДСОРБЕР NO | 2017 |

|

RU2747358C2 |

| ВЫХЛОПНАЯ СИСТЕМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С НЕПОЛНЫМ СГОРАНИЕМ, СОДЕРЖАЩАЯ СКВ-КАТАЛИЗАТОР | 2012 |

|

RU2620421C2 |

| ТРЕХСЛОЙНЫЙ КАТАЛИЗАТОР-АДСОРБЕР NOx | 2018 |

|

RU2756816C2 |

Группа изобретений относится к катализаторам, системам и способам, которые используются для очистки отработавшего газа, который образуется при сгорании углеводородного топлива, в частности отработавшего газа, полученного на бедной смеси, содержащего сажу и оксиды азота, образуемого дизельным двигателем. Предложен каталитический фильтр, содержащий смесь SCR-катализатора и катализатора окисления сажи, где катализатор окисления сажи является легированным медью оксидом церия, легированным железом оксидом церия или легированным марганцем оксидом церия. Смесь SCR-катализатора и катализатора окисления сажи обеспечивает понижение максимальной температуры окисления для удаления сажи из фильтра. Заявленная группа изобретений, в частности применение заявленного фильтра, позволяет улучшить сгорание сажи и уменьшить чувствительность SCR-катализатора, содержащегося на фильтре, к деградации, а также катализатор окисления сажи также повышает устойчивость SCR-катализатора к отравлению и последующему ухудшению рабочих характеристик SCR. 16 н. и 12 з.п. ф-лы, 4 табл., 4 ил.

1. Композиция, используемая в каталитическом фильтре для очистки отработавшего газа, содержащая: смесь SCR-катализатора и катализатора окисления сажи, содержащего легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия, где указанная композиция составлена для нанесения на фильтр, в которой катализатор окисления сажи и SCR-катализатор присутствуют в массовом соотношении от 5:95 до 95:5 соответственно.

2. Композиция по п.1, в которой легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия легированы: (a) диоксидом циркония, (b) диоксидом циркония и празеодимом, (c) диоксидом циркония и неодимом или (d) диоксидом циркония, празеодимом и неодимом.

3. Композиция по п.1 или 2, в которой катализатор окисления сажи и SCR-катализатор присутствуют в массовом соотношении от 5:95 до 50:50, предпочтительно от 10:90 до 30:70 соответственно.

4. Композиция по любому из предшествующих пунктов, в которой медь или марганец присутствуют в количестве от 0,5% масс. до 15% масс. относительно массы оксида церия или железо присутствует в количестве от 0,5% масс. до 10% масс. относительно массы оксида церия.

5. Композиция по любому из предшествующих пунктов, где композиция также содержит один или более дополнительных оксидов металлов.

6. Композиция по п.5, в которой один или более дополнительных оксидов металлов включают оксид циркония, празеодима или неодима или комбинации двух или более указанных оксидов.

7. Каталитический фильтр для очистки отработавшего газа, содержащий композицию по пп.1-6.

8. Каталитический фильтр по п.7, в котором количество SCR-катализатора в фильтре понижено по сравнению с аналогичным фильтром без легированного медью оксида церия, легированного железом оксида церия или легированного марганцем оксида церия.

9. Каталитический фильтр по п.7 или 8, в котором SCR-катализатор менее чувствителен к отравлению по сравнению с аналогичными фильтрами, которые не содержат легированного медью оксида церия, легированного железом оксида церия или легированного марганцем оксида церия.

10. Система для очистки отработавшего газа, полученного на бедной смеси, включающая: (а) инжектор азотсодержащего восстановителя; и (b) фильтр, содержащий композицию по пп.1-6, где указанный инжектор расположен выше по потоку и находится в сообщении по текучей среде с указанным каталитическим фильтром.

11. Система по п.10, в которой количество SCR-катализатора в фильтре понижено по сравнению с аналогичным фильтром без легированного медью оксида церия, легированного железом оксида церия или легированного марганцем оксида церия.

12. Система по п.10 или 11, в которой SCR-катализатор менее чувствителен к отравлению по сравнению с аналогичными фильтрами, которые не содержат легированного медью оксида церия, легированного железом оксида церия или легированного марганцем оксида церия.

13. Система по одному из пп.10-12, где система дополнительно содержит один или более дизельных катализаторов окисления, расположенных выше по потоку от инжектора, один или более проточных SCR-катализаторов, расположенных ниже по потоку от фильтра; и катализатор проскока аммиака, расположенный ниже по потоку от проточного SCR-катализатора (катализаторов).

14. Применение каталитического фильтра по любому из пп.7-9 для очистки отработавшего газа, полученного на бедной смеси.

15. Способ очистки отработавшего газа, полученного на бедной смеси, включающий (a) пропускание потока отработавшего газа, полученного на бедной смеси, содержащего сажу, NOx и азотсодержащий восстановитель, через каталитический фильтр по любому из пп.7-9, где SCR-катализатор и катализатор окисления сажи присутствуют на фильтре в виде смеси, (b) окисление по меньшей мере части сажи на каталитическом фильтре; и (c) восстановление по меньшей мере части указанного NOx.

16. Способ по п.15, в котором SCR-катализатор менее чувствителен к отравлению по сравнению с фильтрами, которые не содержат легированного медью оксида церия, легированного железом оксида церия или легированного марганцем оксида церия.

17. Применение композиции по любому из пп.1-6 для улучшения сгорания сажи на SCR-содержащем фильтре.

18. Способ улучшения сгорания сажи на SCR-содержащем фильтре, включающий обеспечение фильтра композицией по любому из пп.1-6.

19. Применение композиции по любому из пп.1-6 для уменьшения чувствительности SCR-катализатора, содержащегося на фильтре, к деградации.

20. Способ снижения чувствительности SCR-катализатора, содержащегося на фильтре, к деградации, включающий обеспечение фильтра с композицией по любому из пп.1-6.

21. Применение композиции по любому из пп.1-6 для понижения температуры сгорания сажи на фильтре.

22. Способ понижения температуры сгорания сажи на фильтре, включающий обеспечение фильтра композицией по любому из пп.1-6.

23. Применение каталитического фильтра по любому из пп.7-9 для повышения устойчивости SCR-катализатора на фильтре к отравлению.

24. Способ повышения устойчивости SCR-катализатора на фильтре к отравлению, включающий обеспечение фильтра катализатором окисления сажи, содержащим легированный медью оксид церия, легированный железом оксид церия или легированный марганцем оксид церия, где катализатор окисления сажи и SCR-катализатор присутствуют в массовом соотношении от 5:95 до 95:5 соответственно, предпочтительно от 5:95 до 50:50, более предпочтительно от 10:90 до 30:70.

25. Применение каталитического фильтра по любому из пп.7-9 для улавливания твердых частиц отработавшего газа, выпускаемого из двигателя.

26. Способ улавливания твердых частиц отработавшего газа, выпускаемого из двигателя, причем указанный способ включает: осуществление контакта отработавшего газа, содержащего твердые частицы, с каталитическим фильтром по любому из пп.7-9.

27. Применение каталитического фильтра по любому из пп.7-9 для очистки отработавшего газа, полученного на бедной смеси.

28. Способ по любому из пп.15, 16, 18, 20, 22, 24 и 26, в котором количество SCR-катализатора в фильтре понижено по сравнению с аналогичным фильтром без легированного медью оксида церия, легированного железом оксида церия или легированного марганцем оксида церия.

| US 8414837 B2, 09.04.2013 | |||

| Ce-Zr-R-O-КАТАЛИЗАТОРЫ, ПРЕДМЕТЫ, ВКЛЮЧАЮЩИЕ Ce-Zr-R-O-КАТАЛИЗАТОРЫ, И СПОСОБЫ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ Ce-Zr-R-O-КАТАЛИЗАТОРОВ | 2007 |

|

RU2444405C2 |

| DE 69601860 T2, 21.10.1999 | |||

| КАТАЛИЗАТОРНАЯ СИСТЕМА И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2488702C2 |

| US 20060216227 A1, 28.09.2006 | |||

| WO 2012059211 A1, 10.05.2012. | |||

Авторы

Даты

2020-07-15—Публикация

2016-09-21—Подача