УРОВЕНЬ ТЕХНИКИ

А) Область применения:

Настоящее изобретение относится к связующим для улучшения адгезии цеолитных катализаторов, нанесенных на фильтры с проточными стенками.

B) Описание предшествующего уровня техники:

Когда топлива, такие как природный газ, бензин, дизельное топливо или уголь, сжигаются в камере, образующийся в результате выхлопной газ обычно выпускается в атмосферу через выхлопную трубу, дымовую трубу или тому подобное. Как правило, большая часть выхлопного газа содержит большое количество относительно безвредного азота (N2), водяного пара (H2O) и диоксида углерода (CO2); однако обычно также содержит в относительно небольших количествах вредные и/или токсичные вещества, такие как монооксид углерода (СО) в результате неполного сгорания, углеводороды (HC) из несгоревшего топлива, оксиды азота (NOx) из-за чрезмерно высоких температур сгорания, и твердые частицы (в основном, сажу). Образование сажи и оксидов азота (NOx), которые включают оксид азота (NO), диоксид азота (NO2) и оксид азота (N2O), является особенно проблематичным в двигателях, работающих на бедных смесях, таких как дизельные двигатели для средств передвижения. Поэтому желательно устранять эти нежелательные компоненты из выхлопного газа, предпочтительно способом, который не создает других вредных или токсичных веществ.

Цеолиты и другие молекулярные сита, имеющие металл-промотор, являются известными гетерогенными катализаторами для очистки выхлопного газа, в частности способом селективного каталитического восстановления (SCR). При использовании в выхлопной системе SCR-катализаторы на основе цеолитов, в виде покрытия из пористого оксида, наносятся в качестве покрытия на носитель с большой площадью поверхности, такой как проточный сотовый фильтр или фильтр с проточными стенками. Покрытие из пористого оксида частично служит для диспергирования каталитических материалов на большой площади поверхности. Каталитические покрытия из пористых оксидов обычно включают в себя одно или более связующих, таких как оксид алюминия, диоксид кремния, диоксид титана, оксид церия и диоксид циркония. Используемый здесь термин «связующее» относится к материалу, который способствует адгезии каталитического покрытия из пористого оксида или его компонентов друг к другу и/или к носителю.

Выбор связующего зависит от его предполагаемого назначения. Важными факторами являются взаимодействия с поверхностью катализатора, химия поверхности носителя, предполагаемые условия реакции (температура, содержание влаги и т.д.) каталитического покрытия из пористого оксида во время обычных или ожидаемых операций.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Заявители неожиданно обнаружили, что некоторые металлоксидные связующие, такие как оксид алюминия, имеющие размер частиц d90 менее 10 мкм, повышают рабочие характеристики катализаторов на основе молекулярных сит, нанесенных на сотовые фильтры с проточными стенками. Улучшения рабочих характеристик включают лучшие высокотемпературные характеристики, лучшую селективность, пониженное противодавление и/или улучшенную термостойкость при высокой температуре.

Используемый в настоящем документе термин «покрытие из пористого оксида» означает композицию, содержащую как компонент катализатора, так и связующее, которая наносится или предназначена для нанесения на носитель. Покрытие из пористого оксида может быть в различных формах, включая взвесь, суспензию или раствор (до нанесения на носитель), или покрытием на поверхности и/или в порах носителя. Другие формы покрытия из пористого оксида включают покрытия, которые были высушены и/или прокалены. Как правило, покрытие из пористого оксида служит в качестве носителя для компонента катализатора для облегчения нанесения катализатора на поверхность и/или поры носителя.

Соответственно, предложено каталитическое покрытие из пористого оксида, содержащее (i) молекулярное сито, насыщенное от примерно 1 мас.% до примерно 10 мас.% по меньшей мере одним отличным от алюминия металлом-промотором (где массовый процент металла-промотора приводится в расчете на массу молекулярного сита); и (ii) от примерно 1 мас.% до примерно 30 мас.% связующего, имеющего размер частиц d90 менее 10 мкм (где массовый процент связующего приводится в расчете на общую массу покрытия из пористого оксида).

Изобретение также относится к каталитическому изделию, содержащему каталитическое покрытие из пористого оксида. Каталитическое покрытие из пористого оксида наносится на фильтр с проточными стенками для получения каталитического изделия.

Изобретение также относится к системе очистки выхлопного газа, включающей каталитическое изделие. Каталитическое изделие является частью системы очистки выхлопного газа.

В еще одном аспекте изобретения предложен способ очистки выхлопного газа с использованием каталитического изделия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

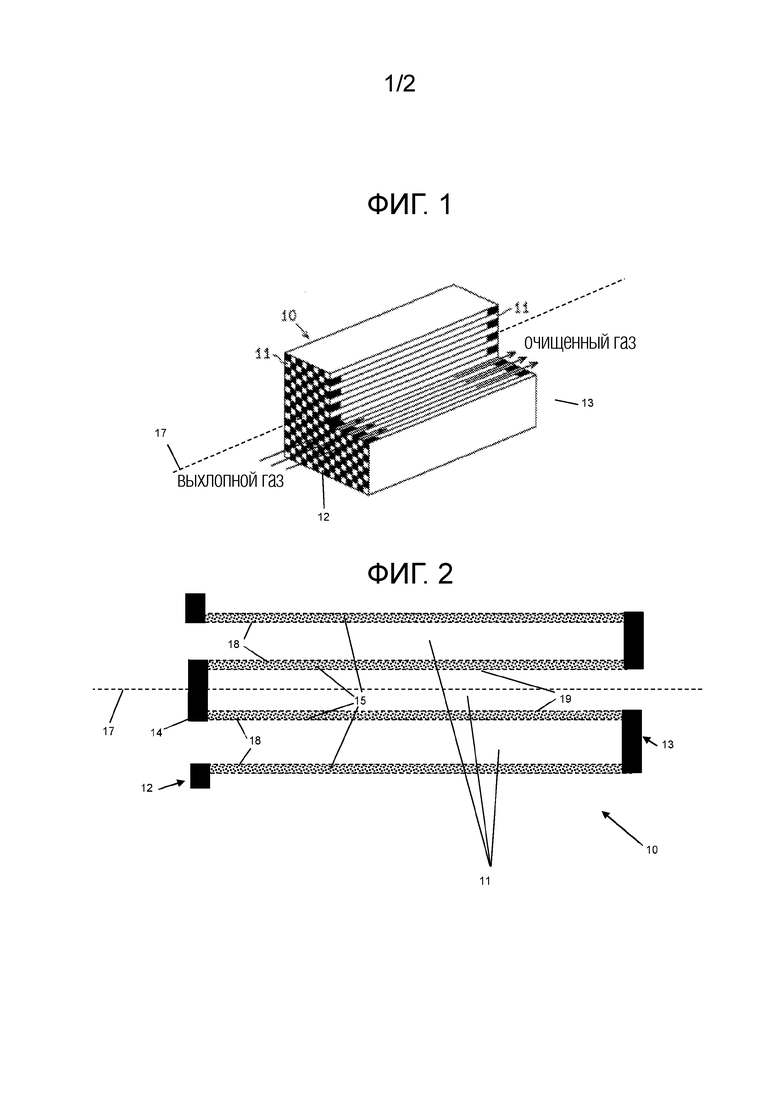

На фиг.1 показан сотовый фильтр с проточными стенками;

на фиг.2 представлена схема поперечного сечения конфигурации изобретения, где каталитическое покрытие из пористого оксида нанесено на сотовый фильтр с проточными стенками; и

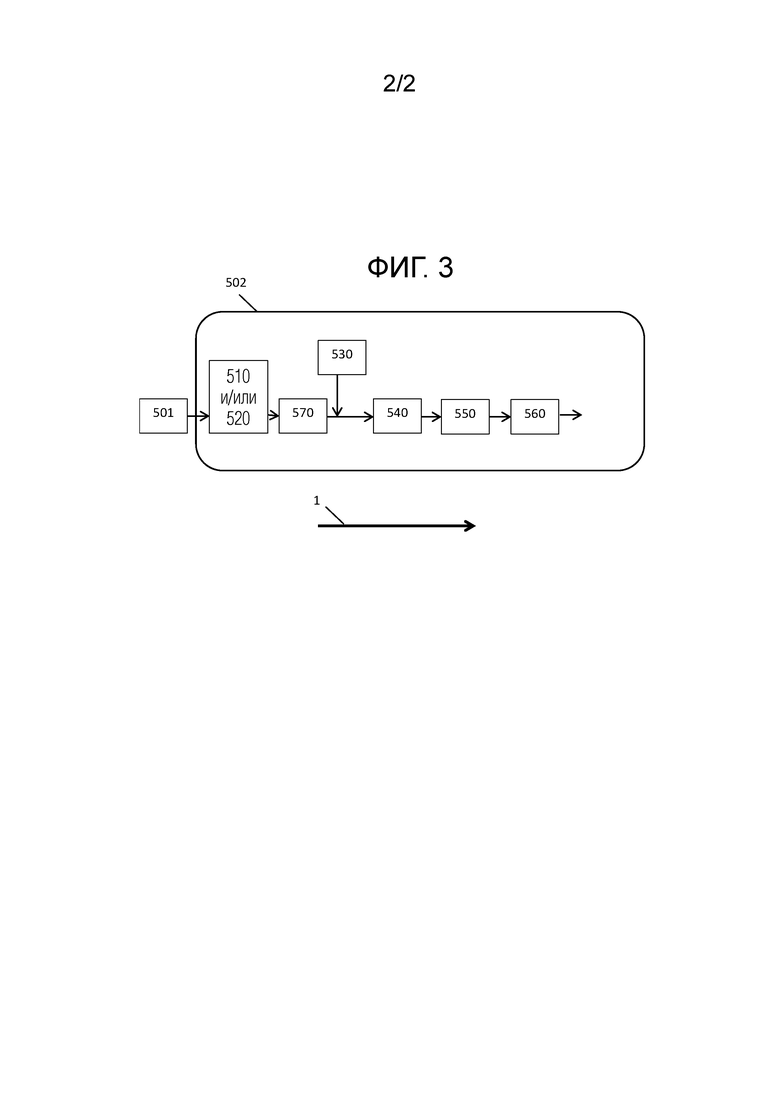

на фиг.3 представлена схема системы, содержащей катализированный фильтр с проточными стенками.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к усовершенствованным композициям, каталитическим изделиям и способам для снижения содержания NOx и сажи в выхлопном газе. Предпочтительно, снижение содержания NOx и сажи включает использование каталитического покрытия из пористого оксида, нанесенного на носитель сотового фильтра с проточными стенками, который подходит для удаления твердых частиц дизельного топлива из потока выхлопного газа. Предпочтительно это каталитическое покрытие из пористого оксида содержит промотированное металлом молекулярное сито и связующее, которое предпочтительно усиливает адгезию молекулярного сита к носителю фильтра с проточными стенками.

Молекулярные сита для использования в настоящем изобретении могут иметь кристаллическую структуру CHA, AEI, AFX, AFT, ERI, LEV или KFI, как это определено Международной цеолитной ассоциацией. Они включают встречающиеся в природе (т.е. минеральные) и синтетические молекулярные сита, но предпочтительно представляют собой синтетические молекулярные сита, поскольку эти молекулярные сита, как правило, имеют более однородное отношение диоксида кремния к оксиду алюминия (SAR), размер и морфологию кристаллитов, и имеют меньшее количество менее концентрированных примесей (например, щелочноземельных металлов). Различие между природными и синтетическими молекулярными ситами является не просто условным, но отражает различия в свойствах между материалами, что может, в свою очередь, приводить к различиям в активности в способе данного изобретения.

Конкретные молекулярные сита, которые могут быть использованы в настоящей заявке, включают, без ограничения, SSZ-13, SSZ-62, SSZ-39, SAPO-34 и SAPO-18.

Другими молекулярными ситами, подходящими для применения в настоящем изобретении, являются алюмосиликаты, имеющие каркасную структуру PAU, UFI или DDR. Такие молекулярные сита являются коммерчески доступными.

Особенно предпочтительным каркасом молекулярных сит является CHA.

Еще более предпочтительным каркасом молекулярных сит является AEI.

Предпочтительные алюмосиликатные молекулярные сита могут иметь молярное отношение диоксида кремния к оксиду алюминия более чем примерно 8, более предпочтительно от примерно 10 до примерно 50, например, от примерно 10 до примерно 20, и от примерно 10 до примерно 15, и от примерно 20 до примерно 25. SAR молекулярных сит может быть определено с помощью обычного анализа. Это отношение предназначено для представления, как можно более точно, отношения диоксида кремния к оксиду алюминия в атомном каркасе кристаллита молекулярного сита и предпочтительно исключает алюминий в связующем или в катионной или другой форме внутри каналов. Следует иметь ввиду, что может быть чрезвычайно трудно непосредственно измерить отношение диоксида кремния к оксиду алюминия в молекулярном сите после его объединения с материалом связующего. Соответственно, отношение диоксида кремния к оксиду алюминия было выражено выше в виде отношения диоксида кремния к оксиду алюминия исходного молекулярного сита, т.е. молекулярного сита, использованного для приготовления катализатора, измеренному до введения молекулярного сита в покрытие из пористого оксида.

Предпочтительно молекулярное сито может быть подвергнуто ионному обмену для включения одного или нескольких металлов-промоторов в молекулярное сито. Металлом-промотором может быть любой отличный от алюминия каталитически активный металл, который может быть добавлен ионным обменом на поверхности материала молекулярного сита и/или включен в каркас молекулярного сита, и который подходит для каталитического снижения концентрации нежелательных компонентов (например, CO, HC, NOx, NH3, сажи) в выхлопном газе автомобилей.

По меньшей мере один металл-промотор может использоваться в сочетании с молекулярным ситом для повышения рабочих характеристик катализатора. Используемое в настоящем документе выражение «промотированное металлом молекулярное сито» означает молекулярное сито, в которое добавлен один или более отличных от алюминия металлов путем ионного обмена (например, металлообменное молекулярное сито), пропитки, изоморфного замещения и т.д.

Металлообменные молекулярные сита отличаются от металлзамещенных молекулярных сит тем, что первые не включают металл-промотор в каркас молекулярного сита per se, тогда как последние действительно включают металл-промотор непосредственно в каркас молекулярного сита. Это различие является не просто условным, но отражает важные различия в каталитических свойствах. Расположение металла внутри молекулярного сита влияет на его доступность как каталитически активного центра.

Металлы-промоторы включают драгоценные металлы, такие как золото и серебро, металлы платиновой группы (МПГ), такие как палладий (Pd), платина (Pt), родий (Rh) и рутений (Ru), и переходные металлы, такие как медь (Cu), никель (Ni), цинк (Zn), железо (Fe), олово (Sn), вольфрам (W), молибден (Mo), кобальт (Co), висмут (Bi), титан (Ti), цирконий (Zr), сурьма (Sb), марганец (Mn), хром (Cr), ванадий (V), ниобий (Nb), а также комбинации двух или более из них. Предпочтительные металлы-промоторы включают Cu, Fe, Pd, Pt, V, Ce, Nb, Ru, Rh, Mo и Mn. Особенно предпочтительным металлом-промотором является Cu. Другим особенно предпочтительным металлом-промотором является Fe. Еще одним особенно предпочтительным металлом-промотором является Pd.

Кроме того, другие металлы могут использоваться в сочетании с металлом-промотором, включая кальций и редкоземельные металлы, в частности, церий, неодим, европий и гадолиний.

Молекулярное сито и/или покрытие из пористого оксида могут не содержать или практически не содержать какого-либо металла-промотора, отличного от переходных металлов. Молекулярное сито и/или покрытие из пористого оксида могут не содержать или практически не содержать какого-либо металла-промотора, отличного от МПГ. Молекулярное сито и/или покрытие из пористого оксида могут не содержать или практически не содержать какого-либо редкоземельного металла. Молекулярное сито и/или покрытие из пористого оксида могут не содержать или практически не содержать какого-либо МПГ. Молекулярное сито и/или покрытие из пористого оксида могут не содержать или практически не содержать какого-либо отличного от алюминия переходного металла, кроме меди. Молекулярное сито и/или покрытие из пористого оксида могут не содержать или практически не содержать какого-либо отличного от алюминия переходного металла, кроме железа. Используемый в настоящем документе термин «по существу не содержит» означает, что если металл присутствует в каталитической композиции, он присутствует в концентрации, которая может изменить желательную производительность каталитической конверсии менее чем на 1% по сравнению с катализатором без этого металла, или что металл присутствует в количестве менее 0,1 мас.%, исходя из общей массы молекулярного сита.

В одном примере металлообменное молекулярное сито может быть образовано путем смешивания молекулярного сита с раствором, содержащим растворимые предшественники каталитически активного металла. Значение рН раствора можно регулировать, например, путем добавления гидроксида аммония для инициирования осаждения каталитически активных катионов на поверхности или внутри структуры молекулярного сита. Например, шабазит может быть погружен в раствор, содержащий нитрат меди, на время, достаточное для включения каталитически активных катионов меди в структуру молекулярного сита посредством ионного обмена, и после этого добавляется гидроксид аммония для включения необменных ионов меди в растворе в структуру молекулярного сита путем осаждения. Затем промотированное металлом молекулярное сито может быть промыто, высушено и прокалено. Когда в качестве катиона металла используется железо или медь, содержание металла в каталитическом материале по массе (относительно материала молекулярного сита) предпочтительно составляет от примерно 0,1 мас.% до примерно 10 мас.%, например, от примерно 1 мас.% до примерно 6 мас.%, от примерно 0,5 мас.% до примерно 1 мас.%, и предпочтительно от примерно 2,5 мас.% до примерно 5 мас.%.

Полученный материал каталитического молекулярного сита может быть высушен при температуре 100-120°С в течение ночи и прокален при температуре по меньшей мере примерно 550°С.

Алюмосиликатные молекулярные сита, применяемые в настоящем изобретении, могут включать в себя сита, которые должны подвергаться обработке для улучшения гидротермической стабильности. Традиционные способы повышения гидротермической стабильности включают: (i) деалюминирование путем пропаривания и кислотной экстракции с использованием кислоты или комплексообразующего агента (например, ЭДТА - этилендиаминтетрауксусной кислоты); обработку кислотой и/или комплексообразующим агентом; обработку потоком газообразного SiCl4 (замещает Al в каркасе молекулярного сита кремнием Si); и (ii) катионный обмен - использование поливалентных катионов, таких как La.

Связующее может представлять собой оксид алюминия, диоксид кремния, нецеолитный диоксид кремния-оксид алюминия, оксид церия, оксид церия-диоксид циркония, диоксид титана и их смеси. Оксид алюминия является предпочтительным и может иметь несколько кристаллических структур, включая альфа- (α), бета- (β), гамма- (γ), дельта- (δ), эта- (η), тета- (θ) и хи- (χ) оксид алюминия, при этом наиболее предпочтительными являются гамма-оксид алюминия и тета-оксид алюминия.

Предпочтительно, связующее может иметь удельную поверхность более чем примерно 100 м2/г, например, более чем примерно 200 м2/г, или в диапазоне примерно 100-400 м2/г.

Связующее может иметь средний размер пор, превышающий примерно 10 Å, например, превышающий примерно 20 Å.

Предпочтительно, связующее оксида алюминия может иметь размер частиц d90 менее 10 мкм, более предпочтительно менее 5 мкм, и еще более предпочтительно менее 1 мкм, в частности при диспергировании. Предпочтительно, размер частиц d90 составляет менее примерно 10 мкм и более примерно 0,1 мкм, предпочтительно от примерно 0,1 мкм до примерно 1,0 мкм. Здесь термин «d90» означает, что 90 мас.% частиц связующего имеют размер частицы меньше, чем указанное значение. Размер частиц может быть измерен как длина частицы или диаметр частицы. При измерении диаметра частица может быть аппроксимирована как эквивалентная сфера на основе эквивалентного объема. Размер частиц d90 может быть определен любым традиционным способом, подходящим для измерения частиц оксида алюминия типа, используемого в связующих. Примеры методик измерения включают лазерную дифракцию и анализ изображения. Хотя различные способы измерения могут привести к несколько различающимся значениям для размера частиц d90, все традиционные методики рассматриваются как входящие в объем настоящего изобретения.

В дополнение к среднему размеру частиц, распределение частиц оксида алюминия по размерам предпочтительно может быть небольшим, так что образец частиц имеет отклонение от среднего значения, равное 1 или менее. Связующее может иметь средний размер кристаллов примерно 5-150 нм и/или средний размер диспергированных частиц от примерно 15 мкм до примерно 500 нм, и/или средний размер диспергированных частиц с относительным стандартным отклонением не более 50%.

Типичное количество присутствующего связующего может составлять от примерно 1 мас.% до примерно 35 мас.%, предпочтительно от примерно 5 мас.% до примерно 25 мас.%, еще более предпочтительно от примерно 10 мас.% до примерно 20 мас.%, в расчете на массу покрытия из пористого оксида.

В одном примере каталитическое покрытие из пористого оксида может быть образовано путем смешивания промотированного металлом молекулярного сита, предпочтительно молекулярного сита с обменной медью или железом, со связующим, предпочтительно состоящим по существу из оксида алюминия, с образованием суспензии, предпочтительно водной суспензии.

Связующее оксида алюминия может иммобилизовать Cu или Fe в покрытии из пористого оксида для предотвращения его взаимодействия с каркасом оксида алюминия молекулярного сита.

Покрытие из пористого оксида может также содержать один или более стабилизаторов, таких как редкоземельные металлы, включая лантан, порообразующих агентов, или добавленные Ce и/или Ca для термостойкости при температурах до 900°C.

Покрытие из пористого оксида может по существу не содержать веществ, придающих каталитическую активность для удаления NOx, кроме металлообменных молекулярных сит. Покрытие из пористого оксида может по существу не содержать лантана или других редкоземельных стабилизаторов.

Каталитическое покрытие из пористого оксида может быть нанесено на носитель. Предпочтительными носителями для использования в средствах передвижения являются монолиты, имеющие так называемую сотовую геометрию, которая включает множество соседних параллельных каналов, причем каждый канал обычно имеет квадратное, круглое, шестиугольное или треугольное поперечное сечение. Другие носители включают листы или экраны, которые могут быть разделены на слои любым подходящим образом, включая, например, укладку в стопки, намотку или упорядочивание вокруг центральной оси.

Сотовая форма обеспечивает большую каталитическую поверхность при минимальном общем размере и перепаде давления. Молекулярно-ситовый катализатор может быть нанесен на проточный монолитный носитель (т.е. носитель катализатора, имеющий сотовую монолитную структуру со множеством мелких параллельных каналов, проходящих в осевом направлении по всей длине) или на носитель монолитного фильтра, такой как фильтр с проточными стенками, и т.д. Молекулярно-ситовый катализатор может быть сформирован в катализатор экструдированного типа. Предпочтительно, чтобы молекулярно-ситовый катализатор можно было наносить на носитель в количестве, достаточном для уменьшения NOx, содержащихся в потоке выхлопного газа, протекающем через носитель.

Носитель предпочтительно состоит из одного или нескольких материалов, которые включают, в качестве преобладающей фазы, титанат алюминия, кордиерит, карбид кремния, нитрид кремния, диоксид циркония, муллит, оксид алюминия-диоксид кремния-оксид магния, силикат циркония, композитное керамическое волокно, причем титанат алюминия является особенно предпочтительным. Фильтр может быть пассивирован или не пассивирован.

Каталитические изделия и системы очистки выхлопного газа настоящего изобретения могут использоваться для снижения концентрации твердых частиц в потоке выхлопного газа. Предпочтительные фильтрующие носители включают дизельные фильтры твердых частиц и, более предпочтительно, дизельные фильтры твердых частиц для использования в средствах передвижения. В дополнение к кордиериту, карбиду кремния и керамике, другие материалы которые могут использоваться для пористого субстрата, включают, без ограничения, оксид алюминия, диоксид кремния, нитрид алюминия, нитрид кремния, титанат алюминия, α-оксид алюминия, муллит, поллюцит, циркон, диоксид циркония, шпинель, бориды, полевой шпат, диоксид титана, плавленный диоксид кремния, бориды, композитное керамическое волокно, смеси любых из них или композиты, содержащие сегменты любых двух или более из них. Особенно предпочтительный носитель включает кордиерит, карбид кремния и титанат алюминия (AT), где AT является преобладающей кристаллической фазой.

Носители фильтра с проточными стенками для дизельных двигателей обычно содержат примерно 100-800 cpsi (каналов на квадратный дюйм) (15,5-124 каналов на см2), например, от примерно 100 cpsi до примерно 400 cpsi (15,5-62 канала на см2), от примерно 200 cpsi до примерно 300 cpsi (31-46,5 каналов на см2), или от примерно 500 cpsi до примерно 600 cpsi (77,5-93 канала на см2).

Стенки могут иметь среднюю толщину стенки от примерно 0,1 мм до примерно 1,5 мм, например, от примерно 0,15 мм до примерно 0,25 мм, от примерно 0,25 мм до примерно 0,35 мм, или от примерно 0,25 мм до примерно 0,50 мм.

Фильтры с проточными стенками для использования по настоящему изобретению предпочтительно имеют эффективность по меньшей мере 70%, по меньшей мере примерно 75%, по меньшей мере примерно 80% или по меньшей мере примерно 90%. Эффективность может предпочтительно составлять от примерно 75% до примерно 99%, от примерно 75% до примерно 90%, от примерно 80% до примерно 90%, или от примерно 85% до примерно 95%. Здесь эффективность является относительной для сажи и других частиц аналогичного размера и для концентраций твердых частиц, обычно обнаруживаемых в обычном выхлопном газе дизельного двигателя. Например, твердые частицы в выхлопном газе дизельного двигателя могут иметь размер в диапазоне от 0,05 мкм до 2,5 мкм. Соответственно, эффективность может приводиться, исходя из данного диапазона или поддиапазона, например, 0,1-0,25 мкм, 0,25-1,25 мкм или 1,25-2,5 мкм.

Полезный диапазон пористости и среднего размера пор фильтра не имеют особых ограничений, но соотносятся или используются для определения размера частиц и вязкости каталитического покрытия. Как описано в данном документе, пористость носителя фильтра и средний размер пор определяются на основе фильтра без покрытия (например, без каталитического покрытия). Как правило, пористость носителя составляет по меньшей мере примерно 40%, более предпочтительно по меньшей мере примерно 50%, например, от примерно 50% до примерно 80%, от примерно 50% до примерно 70%, или от примерно 55% до примерно 65%. Пористость может быть измерена любым подходящим способом, включая ртутную порометрию. Как правило, средний размер пор носителя может составлять от примерно 8 мкм до примерно 40 мкм, например, от примерно 8 мкм до примерно 12 мкм, от примерно 12 мкм до примерно 20 мкм, или от примерно 15 мкм до примерно 25 мкм. По меньшей мере примерно 50% и более предпочтительно по меньшей мере примерно 75% пор может находиться в этих диапазонах, исходя из общего объема пор и/или общего количества пор. Средний размер пор можно определять любыми подходящими способами, в том числе с помощью ртутной порометрии. Носитель фильтра может иметь средний размер пор от примерно 12 мкм до примерно 15 мкм и пористость от примерно 50% до примерно 55%. Носитель фильтра может иметь средний размер пор от примерно 18 мкм до примерно 20 мкм и пористость от примерно 55% до примерно 65%.

Изготовление сотового фильтра с проточными стенками может включать изготовление экструдированных стенок, которые затем обжигают. После обжига чередующиеся отверстия каналов соответствующим образом герметизируются материалом заглушек для получения структуры, описанной выше. В качестве альтернативы, экструдированные стенки могут быть герметизированы материалом задних заглушек до обжига. Материал заглушек должен быть совместим с материалом пористых стенок, обладать хорошей физической и химической стабильностью и обеспечивать стабильное, прочное и долговременное уплотнение с пористыми стенками.

Когда на фильтре накапливается слишком много сажи, фильтр необходимо регенерировать пассивным или активным образом. Регенерация происходит путем окисления сажи, которая накопилась на фильтре. Используемые в настоящем документе термины «сажа» и «твердые частицы дизельного топлива» используются взаимозаменяемо. Невыполнение регулярной регенерации фильтра вызовет увеличение накопленной сажи, что приведет к увеличению перепада давления через фильтр до недопустимых уровней.

При пассивной регенерации температура окисления сажи снижается до уровня, обеспечивающего автоматическую регенерацию во время обычной работы транспортного средства, что обычно достигается за счет каталитической активности. Катализатор на фильтре может способствовать окислению углерода с помощью двух механизмов: каталитического окисления углерода кислородом или каталитического окисления NO в NO2, с последующим окислением углерода диоксидом азота. Активная регенерация включает повышение температуры сажи, уловленной в фильтре, за счет использования внешнего источника энергии, такого как сжигание топлива, впрыскиваемого непосредственно в поток выхлопного газа, или за счет методов управления двигателем. Другим источником внешней энергии является электричество, обеспечиваемое нагревательными элементами. Также может применяться сочетание активной и пассивной регенерации.

Регенерация фильтра может предполагать температуру выше 650°С, например, 650-950°С, 750-900°С или 800-900°С. Выбор связующего в сочетании с промотированным металлом молекулярным ситом настоящего изобретения неожиданно приводит к более высокой термической стабильности (т.е. к способности катализатора выдерживать высокие температуры без необратимой деградации), и/или к улучшенной каталитической конверсии при более высоких температурах по сравнению с аналогичным катализатором с использованием связующих с размером частиц d90 более 10 мкм или с размером частиц d90 более 5 мкм.

Предпочтительно нанесение каталитического покрытия из пористого оксида, описанного в настоящем документе, на фильтр с проточными стенками существенно не увеличивает противодавление фильтра по сравнению с фильтром без покрытия. Описанное здесь каталитическое изделие может достигать величины противодавления, которая находится в диапазоне 15%, более предпочтительно, в диапазоне 10%, от величины противодавления аналогичного фильтра без покрытия в аналогичных условиях эксплуатации (например, объемной скорости и концентрации сажи). Описанное здесь каталитическое изделие может достигать противодавления, которое меньше предпочтительно по меньшей мере на 5% или по меньшей мере на 10%, чем противодавление, достигаемое с помощью аналогичного фильтра с проточными стенками, имеющего аналогичное содержание катализатора и покрытия из пористого оксида, за исключением того, что аналогичный катализатор содержит связующее, имеющее размер частиц d90 более 10 мкм или размер частиц d90 более 5 мкм. Используемый здесь термин «противодавление» означает перепад давления выхлопного газа через катализированный фильтр.

Ограничение противодавления является важной особенностью катализированных фильтров в выхлопных системах. При повышенных уровнях противодавления двигатель должен сжимать выхлопной газ до более высокого давления, что требует дополнительной механической работы и/или уменьшения энергии, выделяемой выхлопной турбиной, что может повлиять на давление наддува во впускном коллекторе. Это может привести к повышению расхода топлива, выбросов твердых частиц и СО, а также температуры выхлопного газа.

В дополнение к удалению твердых частиц дизельного топлива, каталитическое изделие, описанное в настоящем документе, также эффективно для снижения NOx и/или NH3 в выхлопной системе либо с помощью улавливания/адсорбции NOx, либо с помощью селективного каталитического восстановления NOx в N2 и H2O с использованием восстановителя. Катализатор может быть приготовлен таким образом, чтобы способствовать восстановлению оксидов азота аммиаком (т.е. SCR-катализатор). Катализатор может быть приготовлен таким образом, чтобы способствовать окислению аммиака кислородом (т.е. катализатор окисления аммиака (AMOX)). SCR-катализатор и AMOX-катализатор могут использоваться последовательно, при этом оба катализатора содержат металлсодержащее молекулярное сито, описанное здесь, и при этом SCR-катализатор находится выше по потоку от АМОХ-катализатора. AMOX-катализатор может быть нанесен в качестве верхнего слоя на окислительный подслой, при этом подслой содержит катализатор на основе металла платиновой группы (МПГ) или не-МПГ катализатор.

Восстановитель (также известный как восстанавливающий агент) для SCR процессов в широком смысле означает любое соединение, которое способствует восстановлению NOx в выхлопном газе. Примеры восстановителей, которые могут использоваться в настоящем изобретении, включают аммиак, гидразин или любой подходящий предшественник аммиака, такой как мочевина ((NH2)2CO), карбонат аммония, карбамат аммония, гидрокарбонат аммония или формиат аммония, и углеводороды, такие как дизельное топливо, и тому подобное. Особенно предпочтительным восстановителем являются азотсодержащие соединения, причем особенно предпочтительным является аммиак.

В соответствии с другим аспектом изобретения предложен способ восстановления соединений NOx или окисления NH3 в газе, который включает контактирование газа с описанной здесь каталитической композицией для каталитического восстановления соединений NOx в течение времени, достаточного для снижения уровня соединений NOx в газе. Оксиды азота могут быть восстановлены с помощью восстанавливающего агента при температуре по меньшей мере 100°С. Оксиды азота могут быть восстановлены с помощью восстанавливающего агента при температуре от примерно 150°С до примерно 750°С. Температурный диапазон может быть от 175°С то 650°С. Температурный диапазон может быть от 175°С то 550°С. Температурный диапазон может быть от 450°С то 750°С, предпочтительно от 450°C до 700°C, от 450°C до 650°C. Температуры выше 450°C особенно полезны для очистки выхлопных газов тяжелого и легкого дизельного двигателя, который оснащен выхлопной системой, содержащей (необязательно катализированные) дизельные фильтры твердых частиц, которые регенерируются активным образом, например, с помощью впрыскивания углеводорода в выхлопную систему перед фильтром, при этом молекулярно-ситовый катализатор для использования в настоящем изобретении расположен ниже по потоку от фильтра.

Восстановление оксидов азота можно проводить в присутствии кислорода.

Восстановление оксидов азота можно проводить и в отсутствие кислорода.

Способ может осуществляться на газе, полученном в результате процесса сгорания, например, из двигателя внутреннего сгорания (мобильного или стационарного), газовой турбины и электростанций, работающих на угле или нефти. Способ может также использоваться для очистки газа промышленных процессов, таких как нефтепереработка, из нагревателей и котлов нефтеперерабатывающих установок, печей, химической обрабатывающей промышленности, коксовых печей, станций по переработке муниципальных отходов и инсинераторов, установок для обжарки кофе и т.д. Способ может использоваться для очистки выхлопного газа автомобильного двигателя внутреннего сгорания, работающего на бедной смеси, такого как дизельный двигатель, бензиновый двигатель, работающий на бедной смеси, или двигатель, работающий на сжиженном нефтяном газе или природном газе.

В соответствии с дополнительным аспектом, изобретение предлагает выхлопную систему для автомобильного двигателя внутреннего сгорания, работающего на бедной смеси, причем система содержит трубопровод для транспортировки потока выхлопного газа, источник азотсодержащего восстановителя, описанный здесь молекулярно-ситовый катализатор. Система может включать в себя средства для управления средствами дозирования в процессе использования, благодаря чему азотсодержащий восстановитель может быть дозирован в поток выхлопного газа только тогда, когда определено, что молекулярно-ситовый катализатор способен катализировать восстановление NOx с желаемой или более высокой эффективностью, как например, при температуре выше 100°С, выше 150°С или выше 175°С. Установлению этого с помощью управляющего устройства может помочь один или более из подходящих входных сигналов датчиков, характеризующих состояние двигателя, выбранных из группы, состоящей из: температуры отработавшего газа, температуры слоя катализатора, положения педали акселератора, массового расхода отработавшего газа в системе, разрежения в коллекторе, времени зажигания, скорости двигателя, значения лямбда отработавшего газа, количества топлива, впрыскиваемого в двигатель, положения клапана рециркуляции отработавшего газа (EGR) и, следовательно, объема EGR и давления наддува.

Дозирование может регулироваться в зависимости от количества оксидов азота в выхлопном газе, которое определяется либо прямым (с помощью подходящего NOx-датчика), либо косвенным способом, например, с помощью предварительно скоррелированных справочных таблиц или карт (хранящихся в средствах управления), которые определяют взаимосвязь между любым одним или более из вышеупомянутых входных параметров состояния двигателя и предполагаемым содержанием NOx в выхлопном газе. Дозирование азотсодержащего восстановителя может быть организовано таким образом, что от 60% до 200% теоретического аммиака может присутствовать в выхлопном газе, входящем в SCR-катализатор, рассчитанное при NH3/NO=1:1 и NH3/NO2=4:3. Управляющее устройство может содержать запрограммированный процессор, такой как электронный блок управления (ECU).

Катализатор окисления для окисления монооксида азота в выхлопном газе до диоксида азота может быть размещен выше по потоку от места дозирования азотсодержащего восстановителя в выхлопной газ. Катализатор окисления может быть выполнен с возможностью давать газовый поток, входящий в молекулярно-ситовый SCR-катализатор, имеющий отношение NO/NO2 от примерно 4:1 до примерно 1:3 по объему, например, при температуре выхлопного газа на входе в катализатор окисления от 250°С до 450°С. Катализатор окисления может включать, по меньшей мере один металл платиновой группы (или некоторую их комбинацию), такой как платина, палладий или родий, нанесенный на проточный монолитный носитель. По меньшей мере один металл платиновой группы может быть платиной, палладием или комбинацией платины и палладия. Металл платиновой группы может быть нанесен на компонент покрытия из пористого оксида с высокой удельной поверхностью, такой как оксид алюминия, молекулярное сито, такое как алюмосиликатное молекулярное сито, диоксид кремния, нецеолитный алюмосиликат, оксид церия, диоксид циркония, диоксид титана или смешанный или сложный оксид, содержащий как оксид церия, так и диоксид циркония.

Молекулярно-ситовый катализатор для использования в настоящем изобретении может быть нанесен на фильтр, расположенный ниже по потоку от катализатора окисления. Когда фильтр включает молекулярно-ситовый катализатор для использования в существующем изобретении, место дозирования азотсодержащего восстановителя может быть предпочтительно расположено между катализатором окисления и фильтром.

В дополнительном аспекте предложен автомобильный двигатель, работающий на бедной смеси, содержащий выхлопную систему в соответствии с настоящим изобретением. Автомобильный двигатель внутреннего сгорания, работающий на бедной смеси, может быть дизельным двигателем, бензиновым двигателем, работающим на бедной смеси, или двигателем, работающим на сжиженном нефтяном газе или природном газе.

На фиг.1 и фиг.2 показаны виды части носителя 10 фильтра с проточными стенками для использования в автомобильных выхлопных системах. Носитель с проточными стенками имеет множество каналов 11, которые приблизительно параллельны друг другу и которые проходят от передней поверхности 12 к задней поверхности 13 фильтра вдоль оси 17 потока газа через носитель (т.е. в направлении 28 входа выхлопного газа и выхода очищенного газа). Носители фильтра с проточными стенками для дизельных двигателей могут содержать 400-800 каналов, но для простоты на данных фигурах показаны только несколько каналов. Каналы ограничены пористыми стенками, содержащими каталитическое покрытие 15. Пористые стенки имеют входную сторону 18 и выходную сторону 19 относительно направления потока газа через стенки. Каталитическое покрытие из пористого оксида может быть поверхностным покрытием на всей или части входной стороны пористой стенки, поверхностным покрытием на всей или части выходной стороны пористой стенки, полностью или частично внутри пористой стенки, или некоторым сочетанием двух или более из перечисленного.

Приблизительно половина каналов имеет передние заглушки 14 в передней части фильтра, и другая половина каналов имеет задние заглушки 16 в задней части фильтра. При такой конфигурации выхлопной газ не может протекать прямо через заданный впускной канал, но вынужден протекать через разделительные пористые стенки в соседний выпускной канал. Выхлопной газ таким образом фильтруется по мере того как он проходит через пористые стенки между соседними каналами.

На фиг.3 показана система очистки выхлопного газа, содержащая двигатель 501 внутреннего сгорания, систему 502 очистки выхлопного газа, направление 1 потока выхлопного газа через систему, необязательный дизельный катализатор 510 окисления (DOC) и/или необязательный катализатор адсорбции NOx (NAC), или катализатор-ловушку 520 обедненных NOx (LNT), необязательный дизельный экзотермический катализатор 570 (DEC), фильтр 540 с проточными стенками содержащий каталитическое покрытие из пористого оксида, описанное в данном документе, необязательный внешний источник аммиака и инжектор 530, необязательный дополнительный SCR-катализатор 550, и необязательный катализатор 560 нейтрализации проскока аммиака (ASC).

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ОКИСЛЕНИЯ | 2016 |

|

RU2751344C2 |

| КАТАЛИЗАТОР-АДСОРБЕР NOx | 2018 |

|

RU2757287C2 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА | 2016 |

|

RU2733997C2 |

| АДСОРБЕР-КАТАЛИЗАТОР NO | 2017 |

|

RU2759725C2 |

| ДИЗЕЛЬНЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ И ВЫХЛОПНАЯ СИСТЕМА | 2015 |

|

RU2750162C2 |

| ОКИСЛИТЕЛЬНЫЙ КАТАЛИЗАТОР И СИСТЕМА ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ ДЛЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2733407C2 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР, СОДЕРЖАЩИЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ САЖИ И SCR-КАТАЛИЗАТОР | 2016 |

|

RU2726621C1 |

| БИМЕТАЛЛИЧЕСКИЕ МОЛЕКУЛЯРНОСИТОВЫЕ КАТАЛИЗАТОРЫ | 2016 |

|

RU2726118C2 |

| ЦЕОЛИТНЫЙ КАТАЛИЗАТОР, СОДЕРЖАЩИЙ МЕТАЛЛ | 2011 |

|

RU2614411C2 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР С ПРОТОЧНЫМИ СТЕНКАМИ С КАТАЛИЗАТОРОМ НЕЙТРАЛИЗАЦИИ ПРОСКОКА АММИАКА | 2018 |

|

RU2755135C2 |

Изобретение относится к каталитическому изделию для снижения содержания NOx и сажи в выхлопном газе. Каталитическое изделие содержит: a. сотовый фильтр с проточными стенками, имеющий пористые стенки; b. каталитическое покрытие из пористого оксида, расположенное на и/или в по меньшей мере части пористых стенок. При этом каталитическое покрытие из пористого оксида содержит (i) молекулярное сито, имеющее от 1 мас.% до 10 мас.% по меньшей мере одного отличного от алюминия металла-промотора, в расчете на общую массу молекулярного сита; и (ii) от 1 мас.% до 30 мас.% связующего, имеющего размер частиц d90 менее 10 мкм, в расчете на общую массу покрытия из пористого оксида. Молекулярное сито имеет кристаллическую структуру CHA, AEI, AFX, AFT, ERI, LEV или KFI. Связующее выбирают из группы, состоящей из оксида алюминия, диоксида кремния, нецеолитного диоксида кремния-оксида алюминия, оксида церия, оксида церия-диоксида циркония, диоксида титана и их смесей. Указанный отличный от алюминия металл-промотор выбирают из группы, состоящей из золота (Au), серебра (Ag), палладия (Pd), платины (Pt), церия (Ce), родия (Rh), рутения (Ru), меди (Cu), никеля (Ni), цинка (Zn), железа (Fe), олова (Sn), вольфрама (W), молибдена (Mo), кобальта (Co), висмута (Bi), титана (Ti), циркония (Zr), сурьмы (Sb), марганца (Mn), хрома (Cr), ванадия (V), ниобия (Nb), а также их комбинаций. Технический результат изобретения заключается в улучшении очистки выхлопного газа за счет снижения содержания NOx и сажи в выхлопном газе. 14 з.п. ф-лы, 3 ил.

1. Каталитическое изделие для снижения содержания NOx и сажи в выхлопном газе, содержащее:

a. сотовый фильтр с проточными стенками, имеющий пористые стенки;

b. каталитическое покрытие из пористого оксида, расположенное на и/или в по меньшей мере части пористых стенок, при этом каталитическое покрытие из пористого оксида содержит (i) молекулярное сито, имеющее от 1 мас.% до 10 мас.% по меньшей мере одного отличного от алюминия металла-промотора, в расчете на общую массу молекулярного сита; и (ii) от 1 мас.% до 30 мас.% связующего, имеющего размер частиц d90 менее 10 мкм, в расчете на общую массу покрытия из пористого оксида, при этом молекулярное сито имеет кристаллическую структуру CHA, AEI, AFX, AFT, ERI, LEV или KFI, при этом связующее выбирают из группы, состоящей из оксида алюминия, диоксида кремния, нецеолитного диоксида кремния-оксида алюминия, оксида церия, оксида церия-диоксида циркония, диоксида титана и их смесей, и при этом указанный отличный от алюминия металл-промотор выбирают из группы, состоящей из золота (Au), серебра (Ag), палладия (Pd), платины (Pt), церия (Ce), родия (Rh), рутения (Ru), меди (Cu), никеля (Ni), цинка (Zn), железа (Fe), олова (Sn), вольфрама (W), молибдена (Mo), кобальта (Co), висмута (Bi), титана (Ti), циркония (Zr), сурьмы (Sb), марганца (Mn), хрома (Cr), ванадия (V), ниобия (Nb), а также их комбинаций.

2. Каталитическое изделие по п.1, в котором размер частиц d90 составляет менее 5 мкм.

3. Каталитическое изделие по любому из п.1 и 2, в котором размер частиц d90 превышает 1 мкм.

4. Каталитическое изделие по любому из пп.1-3, в котором связующее выбирают из группы, состоящей из оксида алюминия, диоксида кремния, оксида церия, диоксида титана, диоксида циркония, или сочетания двух или более из них.

5. Каталитическое изделие по любому из пп.1-3, в котором связующее представляет собой оксид алюминия.

6. Каталитическое изделие по п.5, в котором оксид алюминия выбран из гамма-оксида алюминия и тета-оксида алюминия.

7. Каталитическое изделие по любому из пп.1-6, в котором сотовый фильтр с проточными стенками представляет собой керамический монолит.

8. Каталитическое изделие по любому из пп.1-7, в котором фильтр выполнен из титаната алюминия, кордиерита, карбида кремния, нитрида кремния, диоксида циркония, муллита, оксида алюминия-диоксида кремния-оксида магния, силиката циркония, композитного керамического волокна, и необязательно в котором фильтр пассивирован или не пассивирован.

9. Каталитическое изделие по любому из пп.1-8, в котором молекулярное сито представляет собой алюмосиликат или SAPO.

10. Каталитическое изделие по любому из пп.1-9, в котором указанное молекулярное сито представляет собой алюмосиликат, имеющий каркас, выбранный из CHA, AEI, AFX, AFT, ERI, LEV или KFI.

11. Каталитическое изделие по любому из пп.1-10, в котором молекулярное сито имеет отношение диоксида кремния к оксиду алюминия (SAR) от 10 до 50.

12. Каталитическое изделие по любому из пп.1-11, в котором каркас представляет собой AEI.

13. Каталитическое изделие по любому из пп.1-12, в котором SAR составляет от 10 до 20.

14. Каталитическое изделие по любому из пп.1-13, в котором металл-промотор выбран из Cu, Fe, V, Ce, Pt, Pd, Ru, Rh и Ni.

15. Каталитическое изделие по любому из пп.1-4, в котором металлом-промотором является Cu.

| US 20160193594 A1, 07.07.2016 | |||

| US 20140044630 A1, 13.02.2014 | |||

| Станок для набирания на пластинки обувной фурнитуры | 1927 |

|

SU10038A1 |

| НОСИТЕЛЬ С КАТАЛИТИЧЕСКИМ ПОКРЫТИЕМ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СОДЕРЖАЩИЙ ЕГО РЕАКТОР, А ТАКЖЕ ЕГО ПРИМЕНЕНИЕ | 2006 |

|

RU2424849C2 |

| US 20150202604 A, 23.07.2015 | |||

| US 20140356266 A, 04.12.2014 | |||

| Твёрдые катализаторы, их структура, состав и каталитическая активностъ: Монография 1, И.М | |||

| Колесников, Г.И.Вяхирев, М.Ю | |||

| Кильянов, В.А | |||

| Винокуров, С.И | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2022-06-28—Публикация

2017-07-21—Подача