Предпосылки создания изобретения

Настоящее изобретение относится к катализаторам, конкретно катализаторам селективного каталитического восстановления, включающим церий, цирконий и магний и/или вольфрам, и способам получения и применения этих катализаторов.

Возрастающие требования законодательства к выбросам заставляют фирмы-изготовители комплектного оборудования (ИКО) вводить в состав изделий устройства последующей обработки, например устройства регулирования выброса отработавших газов в системы обработки отработавших газов, чтобы приборы соответствовали существующему законодательству. Такие системы регулирования отработавших газов могут включать каталитические нейтрализаторы (включающие, например, трехкомпонентный катализатор, катализаторы окисления, катализаторы селективного каталитического восстановления (СКВ) и подобные им), устройства переработки паров топлива, устройства мокрой очистки (например, для удаления углеводородов (УВ), серы и тому подобного), фильтры и ловушки для улавливания твердых частиц, адсорберы и абсорберы, плазменные реакторы (например, реакторы с низкотемпературной плазмой), и тому подобные.

Основной задачей, которую необходимо решить для того, чтобы устройства соответствовали будущим требованиям к выбросам дизельных двигателей, состоит в удалении оксидов азота (NOx), поскольку для дизельных двигателей характерно низкое отношение воздуха к топливу в отработавших газах. Один из методов обработки NOx состоит в применении катализаторов СКВ, в которых в качестве восстановителя применяют аммиак. В настоящее время аммиак производят в самом автомобиле впрыскиванием водного раствора мочевины в горячие отработавшие газы выше места расположения катализатора селективного каталитического восстановления. Мочевина разлагается в системе выпуска газов с образованием аммиака, который в системе очистки, включающей катализатор СКВ, реагирует с NOx. Целевая реакция проходит с участием аммиака (NH3), оксидов азота (NOx) и кислорода (О2), которые в присутствии катализатора превращаются в азот (N2) и воду (Н2О).

Системы выпуска отработавших газов (ОГ), которые разрабатывали так, чтобы они соответствовали законодательству в отношении состава ОГ, становятся более сложными и обладают высокой чувствительностью к температуре. В результате такой чувствительности к температуре многие из компонентов системы необходимо располагать в конкретных местах выпускной системы двигателя с целью снижения дезактивации компонентов (т.е. катализатора в ее составе), и для того, чтобы достигались и поддерживались оптимальные температуры работы катализатора.

В данной области техники существует неослабевающая потребность в разработке более простых систем и/или катализаторов, которые обладают более широкими рабочими условиями и, следовательно, дают больше возможностей для конструирования систем выпуска ОГ.

Краткое изложение сущности изобретения

В настоящем изобретении описаны катализаторы восстановления NOx, фильтры для улавливания твердых частиц, системы обработки ОГ и способы обработки потока газа.

В одном из предпочтительных вариантов катализатор восстановления NOx включает Cea-Zrb-Rc-Ad-Me-Ox. "R" представляет собой W и/или Mn. Если "R" представляет собой W, "А" выбирают из группы, включающей Мо, Та, Nb и комбинации, включающие по крайней мере один из перечисленных вариантов "А"; если "R" представляет собой Mn, "А" выбирают из группы, включающей W, Мо, Та, Nb и комбинации, включающие по крайней мере один из перечисленных вариантов А. "М" представляет собой трехвалентный ион редкоземельного элемента. a+b+c+d+e=1. "а" составляет от примерно 0,1 до примерно 0,6; "b" составляет от примерно 0,25 до примерно 0,7; "с" составляет от примерно 0,02 до примерно 0,5; если "R" представляет собой Mn, «d» составляет от примерно 0,04 до примерно 0,2, а если "R" представляет собой W, "d" меньше или равно примерно 0,2; в то время как "е" меньше или равно примерно 0,15. Катализатор восстановления NOx способен к восстановлению NOx.

В одном из предпочтительных вариантов фильтр для улавливания твердых частиц включает оболочку и фильтрующий элемент для удаления твердых частиц из потока газа. Фильтрующий элемент расположен внутри оболочки и включает катализатор восстановления NOx.

В одном из предпочтительных вариантов способ обработки потока газа включает подачу газового потока на катализатор восстановления NOx и восстановление количества, большего или равного примерно 50 об.% NOx, в расчете на общий объем NOx, изначально содержащегося в газовом потоке, при этом поток газа имеет температуру от примерно 150 до примерно 550°С.

В другом предпочтительном варианте способ обработки газового потока включает подачу ОГ на фильтр для улавливания твердых частиц без обработки ОГ на катализаторе окисления, пропускание ОГ непосредственно из фильтра для улавливания твердых частиц через необязательную систему СКВ и затем выпуск ОГ непосредственно в окружающую среду. Если присутствует система СКВ, эта система и/или фильтр для улавливания твердых частиц включает катализатор восстановления NOx, а если система СКВ не присутствует, фильтр для улавливания твердых частиц содержит катализатор восстановления NOx.

В одном из предпочтительных вариантов система обработки NOx включает фильтр для улавливания твердых частиц, расположенный так, что на него поступают ОГ, не обработанные на катализаторе окисления, и необязательно катализатор СКВ, расположенный ниже по ходу ОГ и соединенный каналом для движения текучих сред с фильтром для улавливания твердых частиц, так, чтобы газ поступал на катализатор непосредственно с фильтра для улавливания твердых частиц, а также открытое в окружающую среду вентиляционное отверстие, соединенное каналом для движения текучих сред с системой СКВ, если она присутствует, или с фильтром для улавливания твердых частиц, если система СКВ не присутствует. Если система СКВ присутствует, она и/или фильтр для улавливания твердых частиц включает катализатор восстановления NOx, а если система СКВ не присутствует, фильтр для улавливания твердых частиц включает катализатор восстановления NOx.

В одном из предпочтительных вариантов способ получения катализатора восстановления NOx включает растворение цериевой соли с получением первого кислого раствора, растворение циркониевой соли с получением второго кислого раствора и растворение соли "R", причем если "R" представляет собой Mn, "R" растворяют с получением третьего кислого раствора, а если "R" представляет собой W, "R" растворяют с получением первого основного раствора. Если "R" представляет собой Mn, соль "А" растворяют с получением второго основного раствора, причем "А" выбирают из группы, включающей W, Мо, Та, Nb и комбинации, содержащие по крайней мере один из перечисленных вариантов "А". Первый кислый раствор и второй кислый раствор, и, если он имеется, второй основной раствор, и, если он имеется, третий кислый раствор, и, если он имеется, первый основной раствор смешивают с получением осадка, который сушат и прокаливают с получением катализатора.

Описанные выше и другие особенности лица, квалифицированные в данной области техники, оценят и поймут из приведенного ниже подробного описания, чертежей и приложенной формулы изобретения.

Краткое описание чертежей

Ниже приведено описание чертежей, которые являются характерными предпочтительными вариантами, в них аналогичные элементы пронумерованы аналогичным образом.

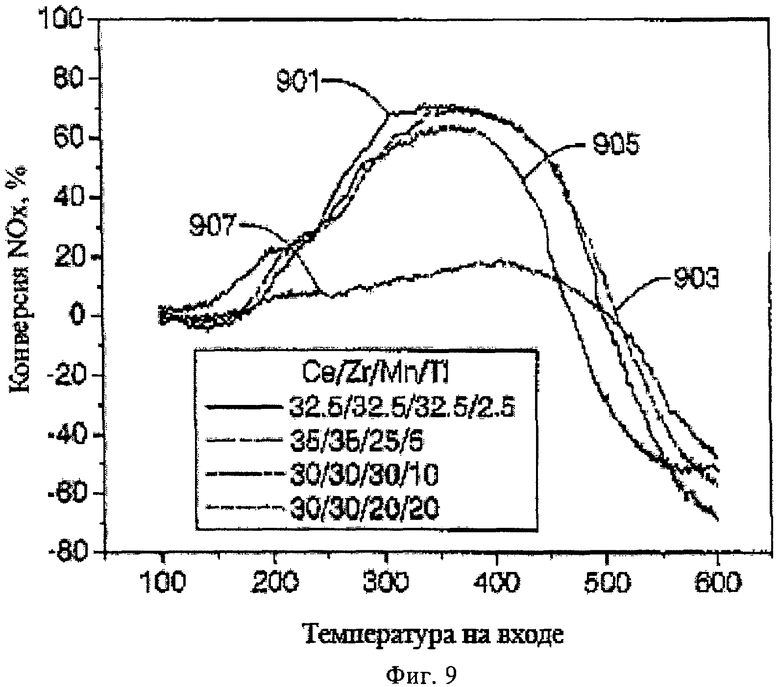

На фиг.1 представлено графическое сравнение величины конверсии NOx в процентах при различных температурах подачи газа для катализатора Ce-Zr-Mn-W-O и MnCe.

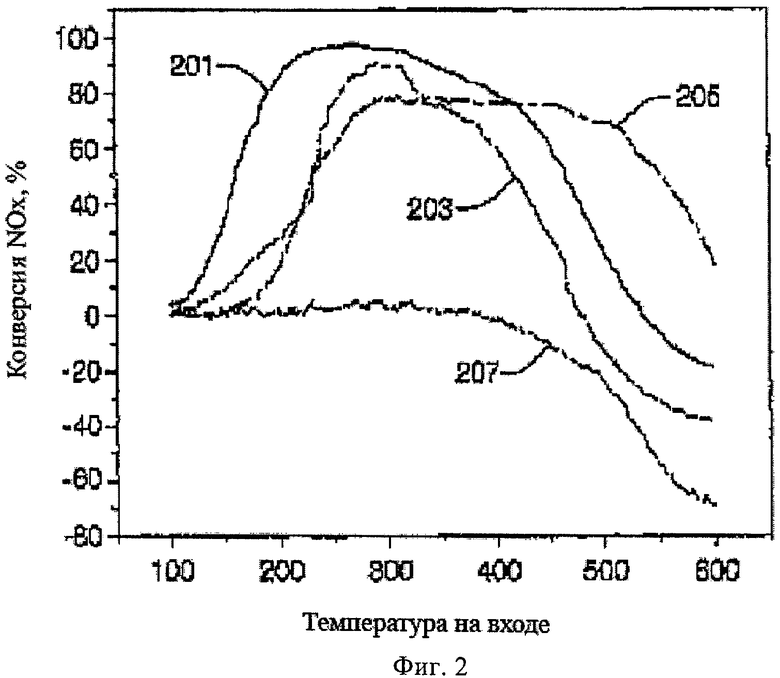

На фиг.2 представлено графическое сравнение величины конверсии NOx в процентах при различных температурах подачи газа для состаренных катализаторов Ce-Zr-Mn-W-O, а также свежих и состаренных катализаторов VOx-WO3-TiO2.

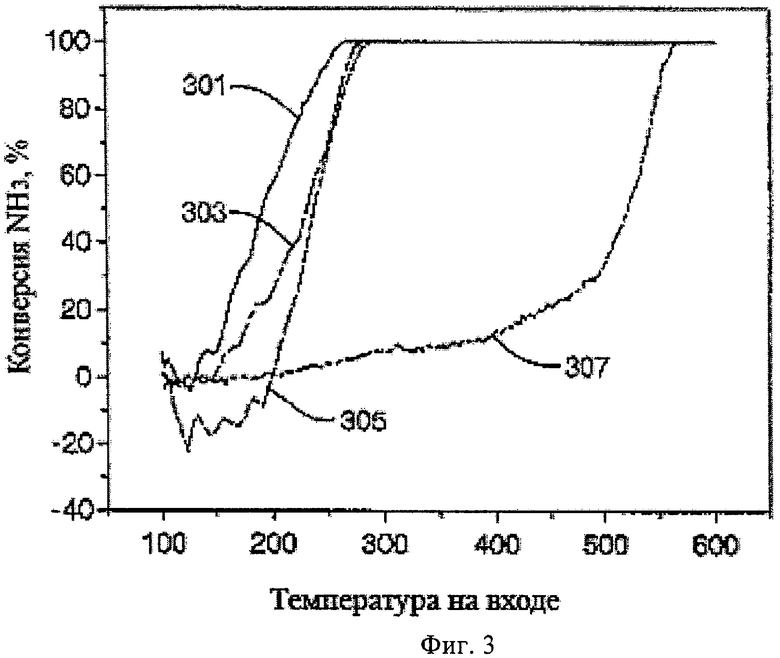

На фиг.3 представлено графическое сравнение величины конверсии NH3 в процентах при различных температурах подачи газа для состаренных катализаторов Ce-Zr-Mn-W-O, а также свежих и состаренных катализаторов VOx-WO3-TiO2.

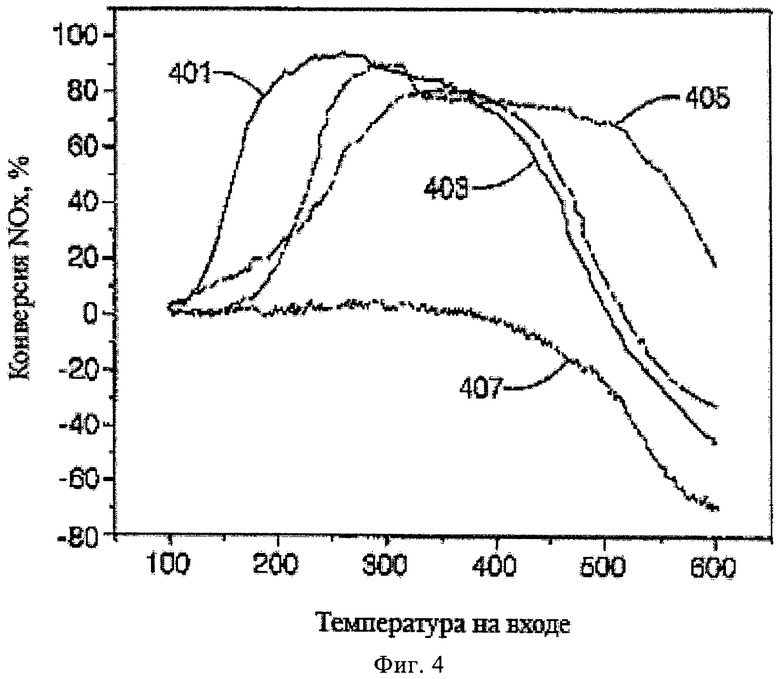

На фиг.4 представлено графическое сравнение величины конверсии NOx в процентах при различных температурах подачи газа для других состаренных катализаторов Ce-Zr-Mn-W-O, а также свежих и состаренных катализаторов VOx-WO3-TiO2.

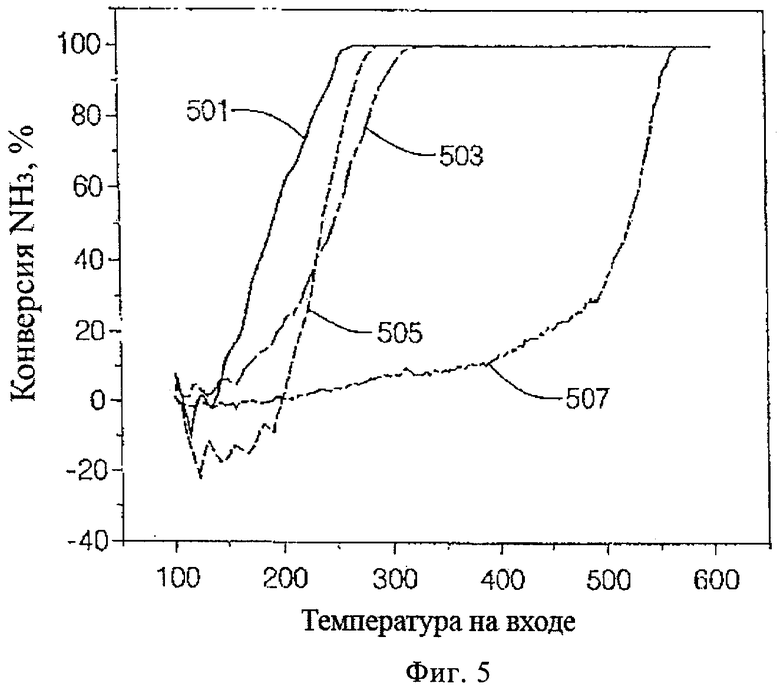

На фиг.5 представлено графическое сравнение величины конверсии NH3 в процентах при различных температурах подачи газа для других состаренных катализаторов Ce-Zr-Mn-W-O, а также свежих и состаренных катализаторов VOx-WO3-TiO2.

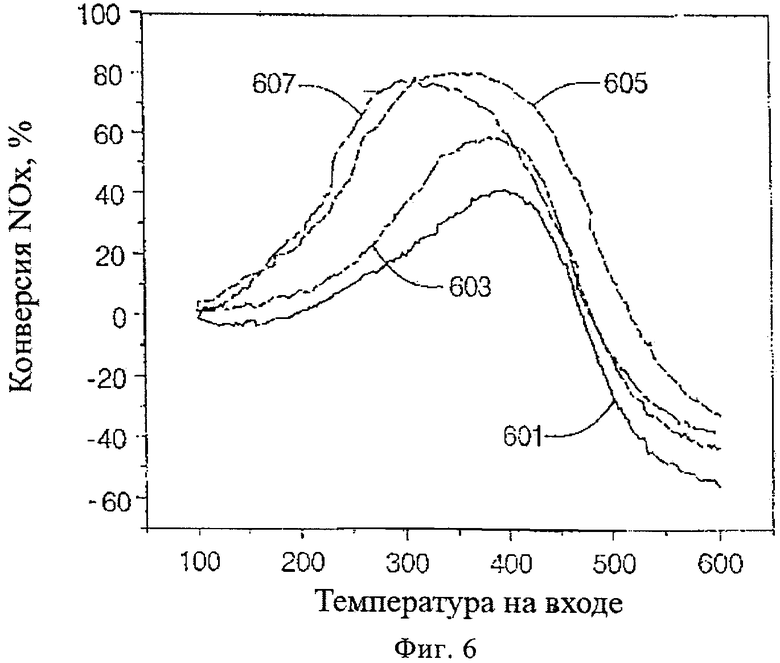

На фиг.6 представлено графическое сравнение величины конверсии NOx в процентах при различных температурах подачи газа для двух различных катализаторов Ce-Zr-Mn-W-O, каждый из которых состарен при двух различных температурах.

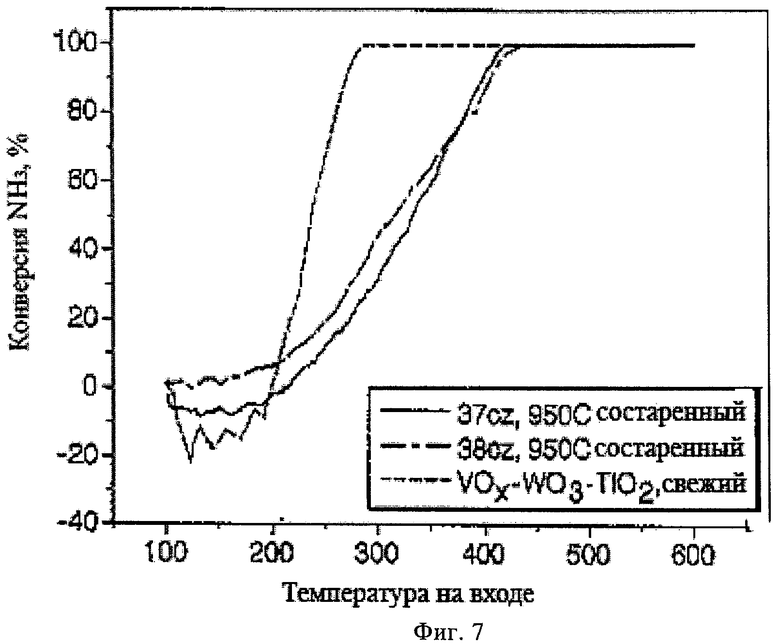

На фиг.7 представлено графическое сравнение двух различных катализаторов Ce-Zr-Mn-W-O, которые были состарены при 950°С, и свежего катализатора VOx-WO3-TiO2.

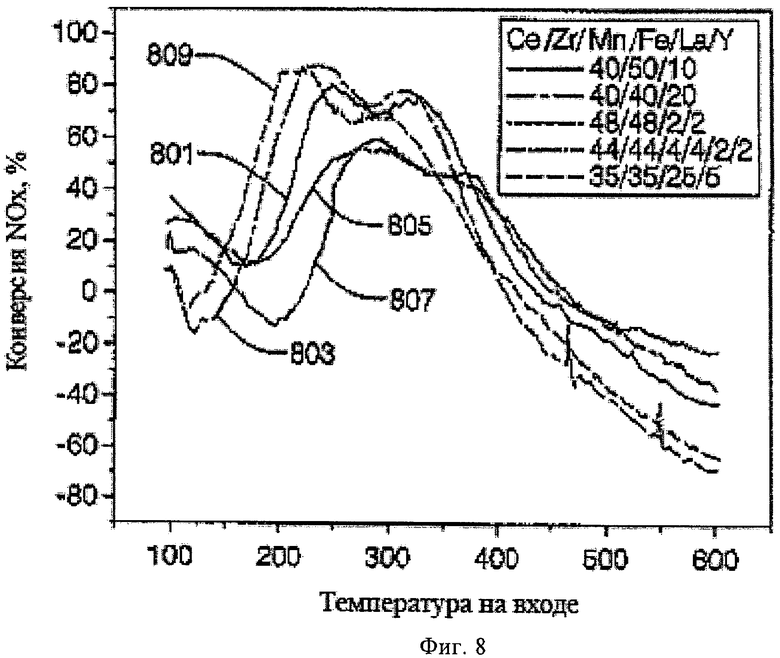

На фиг.8 представлено графическое сравнение Mn катализаторов, содержащих и не содержащих железо, например, включающих различные количества Ce/Zr/Mn/Fe/La/Y.

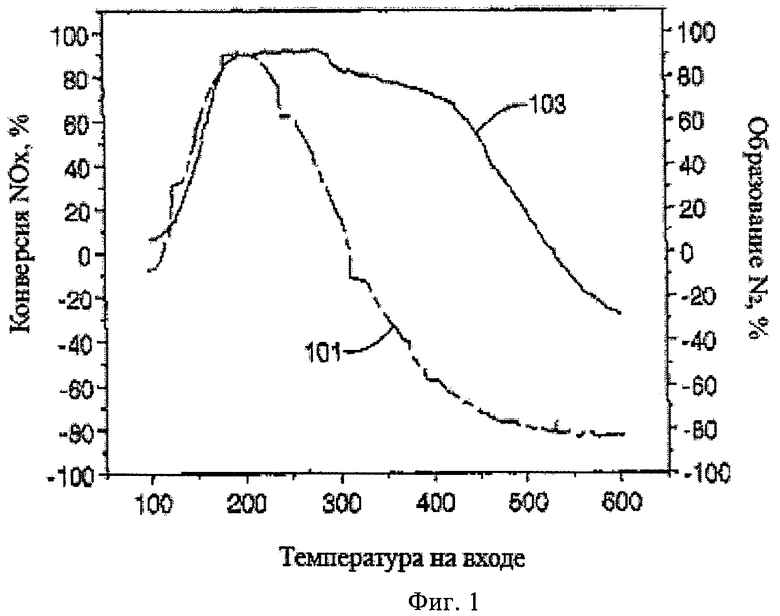

На фиг.9 представлено графически, как содержание оксида титана влияет на Ce-Zr-Mn катализатор.

Подробное описание изобретения

Немодифицированные марганцевые катализаторы проводят СКВ аммиаком в узком температурном интервале, поскольку при средних температурах (например, 300°C) эти катализаторы начинают неселективно окислять NH3 в NOx. Представляется логичным ввести оксид титана, поскольку он не летуч при высоких температурах, однако он не слишком хорошо работает совместно с марганцем. Что касается вольфрама, его активность представляется маловероятной, поскольку он летуч при высокой температуре. Например, в катализаторах V-W-Ti-O, в которых W(VI) нанесен на поверхность оксида титана в кристаллической модификации анатаз, WO3 может испаряться при температурах примерно 600°C, что ухудшает свойства катализатора. Кроме того, WO3 становится летучим при нанесении на оксид алюминия. Поэтому предполагается, что катализаторы Mn-W-Al-O не будут устойчивыми при высокотемпературном состаривании.

Хотя, насколько нам известно, ранее не сообщалось об использовании в оксидных системах вольфрама с координационным числом более 6, были проведены поиски флюоритной структуры на основе вольфрама. В структуре флюорита, если все атомы находятся в нормальных кристаллографических позициях, атомы металла координированы с 8 атомами кислорода, причем атом металла расположен в центре куба, составленного 8 атомами кислорода.

Некоторые предпочтительные варианты композиций Ce-Zr-R-A-M-O (например, катализаторы Ce-Zr-Mn-W-O и Ce-Zr-W-O), по-видимому, способны решить одну или более из перечисленных выше проблем. В этом случае интервал рабочих температур расширялся, и не были обнаружены признаки летучести вольфрама при температурах 850 и 950°С. В противоположность тщательно приготовленной смеси WO3 с другим оксидом приготовленная нами композиция, по-видимому, представляет собой новое соединение. Ранее факт вхождения вольфрама в состав флюоритной структуры, как это происходит в нашей композиции, описан не был. Более того, одновременное присутствие Се-Zr-Mn-A-O (где А представляет собой W, Nb, Та и/или Мо) в структуре флюорита также ранее не наблюдалось, как и одновременное присутствие в структуре флюорита Ce-Zr-W-A-O (в этой системе А, присутствие которого необязательно, представляет собой Nb, Та и/или Мо). Не желая ограничиваться рамками теории, можно сказать, что для вольфрама, по-видимому, образование структуры флюорита имеет важное значение, поскольку, в отличие от оксида алюминия (шпинели γ-Al2O3 или корунда α-Al2O3), или оксида титана (как анатаза, так и рутила), или оксида кремния (как в виде цеолита, так и в виде аморфного оксида или кварца), атомы вольфрама входят в структуру решетки флюорита. В других оксидных системах вольфрам просто смешивается с оксидом и не является частью его кристаллической решетки.

Катализатор Ce-Zr-R-A-M-O, например, мезопористый флюоритный катализатор Ce-Zr-Mn-A-M-O (необязательно включающий фазы как флюорита, так и MnWO4), представляет собой катализатор восстановления NOx, который может проводить восстановление NOx так, что температура зажигания реакции составляет примерно 150°C, конверсия NOx происходит при температурах от примерно 150 до примерно 300°C, а его термическая устойчивость составляет до и даже выше примерно 850°C. В настоящем описании материал называется «мезопористым», если 50% или более объема пор составлено порами, имеющими размер (измеренный по большей оси), составляющий от 2 до 50 нанометров (нм). Этот катализатор особенно подходит для восстановления NOx и способен восстанавливать NOx в отсутствие катализатора, содержащего благородный металл (например, без необходимости превращения некоторой части NO в NO2). Ниже приведены два обычных механизма каталитического восстановления NOx, известные как «стандартная реакция» и «быстрая реакция»:

4NO+4NH3+O2→4N2+6H2O (стандартная реакция)

2NO+2NO2+4NH3→4N2+6H2O (быстрая реакция)

Когда «стандартная реакция» проходит с лучшими результатами, катализатор для получения NO2 не требуется; например, отсутствует необходимость использовать катализатор, содержащий благородный металл (например, платину), совместно или выше по ходу ОГ места расположения катализатора восстановления NOx. Катализатор можно использовать, например, в виде расположенного ниже по ходу ОГ блока СКВ, и в качестве расположенного под полом катализатора, или расположенного после фильтра для улавливания твердых частиц, или его можно соединить с фильтром для улавливания твердых частиц, чтобы одновременно удалять NOx и сажу.

Если конвертор СКВ расположен ниже по ходу ОГ по отношению к катализатору Ce-Zr-R-A-M-O, который действует как фильтр для улавливания твердых частиц, катализатор СКВ может представлять собой любой из различных материалов, о которых известно, что они проводят восстанавление NOx аммиаком, например, это могут быть цеолиты, содержащие медь или железо, или оксид ванадия (необязательно совместно с оксидом вольфрама или молибдена), нанесенный на оксид титана в кристаллической модификации анатаз. В другом предпочтительном варианте катализатор Ce-Zr-R-A-M-O может быть расположен в системе СКВ, ниже по ходу ОГ по отношению к фильтру для улавливания твердых частиц.

Формула катализатора Cea-Zrb-Rc-Ad-Me-Ox. Индексы а, b, с, d, e и х представляют атомные доли при условии, что (a+b+c+d+e=1). Кроме того, величина «а» может составлять от примерно 0,1 до примерно 0,6, или, более конкретно, от примерно 0,25 до примерно 0,5, и еще более конкретно от примерно 0,3 до примерно 0,4. «b» может составлять от примерно 0,25 до примерно 0,7, или более конкретно от примерно 0,3 до примерно 0,6, еще более конкретно от примерно 0,35 до примерно 0,5. «с» может составлять от примерно 0,02 до примерно 0,5, или более конкретно от примерно 0,1 до примерно 0,4, и еще более конкретно от примерно 0,2 до примерно 0,35, или в некоторых предпочтительных вариантах от 0,05 до примерно 0,2. Если «R» представляет собой Mn, «d» может составлять от примерно 0,04 до примерно 0,2, или, более конкретно, от примерно 0,05 до примерно 0,15, и, еще более конкретно, от примерно 0,07 до примерно 0,12. Если «R» представляет собой W, «d» может быть меньше или равно примерно 0,2, или, более конкретно, от примерно 0,04 до примерно 0,2, еще более конкретно от примерно 0,05 до примерно 0,15, и еще более конкретно от примерно 0,07 до примерно 0,12. «e» может быть меньше или равно примерно 0,15, или, более конкретно, от примерно 0,03 до примерно 0,1. Точная величина для «х» (и следовательно, точная величина для δ) зависит от вида металлического компонента, его заряда, атомной доли и условия, что оксид металла в целом нейтрален. Примеры катализатора включают, например, Ce0,35-Zr0,35-Mn0,25-W0,05-О; Ce0,30-Zr0,30-Mn0,30-W0,1-О и Ce0,45-Zr0,45-W0,1-O2+δ.

«R» представляет собой Mn или W. Если «R» представляет собой Mn, «А» включает W, Мо, Та и Nb, а также комбинации, включающие по крайней мере один компонент из перечисленных. Если «R» представляет собой W, «А», который не является обязательным компонентом, включает Мо, Та и Nb, а также комбинации, включающие по крайней мере один компонент из перечисленных. «М», который не является обязательным компонентом, включает трехвалентный ион (ионы) редкоземельных элементов (например, диспрозия (Dy), эрбия (Er), иттербия (Yb), гольмия (Но), тулия (Tm), лантана (La), иттрия (Y), лютеция (Lu), самария (Sm) и гадолиния (Gd), а также комбинации, включающие по крайней мере один из перечисленных компонентов. В некоторых предпочтительных вариантах катализатор не содержит лантана и иттрия. В настоящем описании считают, что выражение «не содержит» означает, что лантан и иттрий не добавляли в катализатор, но они могут присутствовать в виде примесей в реагентах, использованных при приготовлении катализатора.

Катализатор Cea-Zrb-Rc-Ad-Me-Ox можно приготовить различными способами. Например, растворимые в воде соли церия, циркония, «М» и «R» (если «R» представляет собой Mn) можно приготовить в виде достаточно кислого раствора, способного растворить соли (например, растворение проводят в слабокислых растворах так, что рН меньше или равно примерно 2,0, или, более конкретно, рН составляет от примерно 0,5 до примерно 2,0). Однако в случае W (то есть если «R» представляет собой W) готовят его растворимую в воде соль, предпочтительно вольфрамат натрия или вольфрамат аммония, например, растворением соли в воде с получением раствора, рН которого составляет от примерно 7,5 до примерно 10,0 или, более конкретно, от примерно 7,5 до примерно 9,0. Соль (например, соль натрия и/или аммония) компонента «А» можно растворить в основном растворе (например, обладающем рН от примерно 7,5 до примерно 10,0). Например, для церия, циркония, «R» (если «R» представляет собой Mn) и «М» соли могут представлять собой нитраты, ацетаты и/или хлориды (предпочтительно нитраты и/или ацетаты), а для подкисления этих растворов подходящими кислотами являются азотная или уксусная кислота. Для компонентов «А» и «R» (если «R» представляет собой W) соль может быть солью щелочного металла или аммония (предпочтительно натриевой солью), а для поддержания достаточной основности раствора необязательно добавляют гидроксид натрия, гидроксид калия или гидроксид тетраалкиламмония.

Соли можно растворить по отдельности в соответствующих растворах и затем соединить. Альтернативно кислые растворы можно получить в виде одного раствора, а основные растворы тоже в виде одного раствора. В одном из примеров гидрат нитрата церия (III) можно растворить в воде без добавления дополнительной кислоты, например, с получением раствора, обладающего рН от примерно 1,2 до примерно 1,4. Гидрат нитрата цирконила можно растворить в воде с небольшим количеством азотной кислоты, например, с получением раствора, рН которого составляет примерно 0,7, а нитрат марганца можно растворить без добавления дополнительной кислоты, например, с получением раствора, обладающего рН примерно 1,4. Эти растворы можно, необязательно, вначале соединить с получением общего кислого раствора, предназначенного для соединения с основным раствором (растворами), или каждый из них можно соединить непосредственно с основным раствором (растворами) в одну стадию. Что касается основного раствора, Na2WO4, например, можно растворить без добавления основания, например, с получением раствора, рН которого составляет примерно 8,5, и/или [NH4]10W12O41 можно растворить без добавления основания, например, с получением раствора, рН которого составляет примерно 7,8-8,0. Молибдаты, танталаты или ниобаты натрия или аммония можно растворить аналогичным образом. Как и в случае кислого раствора (растворов), основные растворы можно вначале соединить с получением одного основного раствора, или их можно добавлять по отдельности непосредственно к кислому раствору (растворам) с образованием осадка.

Эти растворы можно смешать, например, добавлением основного раствора (растворов) к кислому раствору (растворам), с образованием первичного осадка. Перед смешиванием можно осуществить необязательное нагревание одного или нескольких растворов, например, до температуры от примерно 50 до примерно 90°С. Осаждение завершают прибавлением гидроксида натрия или гидроксида калия, чтобы увеличить рН, например, до величины, составляющей от примерно 8,8 до примерно 9,2. Затем раствор необязательно нагревают до температуры, составляющей от примерно 50 до примерно 90°С, или, более конкретно, от примерно 60 до примерно 80°С (например, примерно до 70°С), и перемешивают в течение времени, которое меньше или равно примерно 6 ч или около этого (например, от примерно 1 до примерно 6 ч, или, более конкретно, от примерно 1,5 до примерно 2,5 ч (например, примерно 2 ч)). Затем осадок можно промыть для удаления растворимых солей, высушить (например, активно и/или пассивно) и прокалить. Прокаливание можно осуществлять при температуре, которая меньше или равна примерно 700°С, или, более конкретно, составляет от примерно 600 до примерно 700°С, или, еще более конкретно, от примерно 650 до примерно 700°С.

Можно приготовить и применить растворы предшественников с концентрациями ХО2, составляющими 100 грамм на литр (г/л) или более (где «X» представляет собой Се, Zr, «R» (если «R» представляет собой Mn) и «М»). В этой терминологии XO2, рассчитывают и помещают в раствор предшественника (например, раствор нитрата) количество СеО2, ZrO2 и MnO2, эквивалентное соли Се(III) (например, нитрата Ce(III)), соли цирконила (например, цирконилнитрата) и соли Mn(II) (например, нитрата Mn(II)). Если «R» представляет собой W, готовят исходный раствор, содержащий концентрацию вольфрама, эквивалентную 20 г/л WO3. Например, концентрация вольфрама, в его исходном основном растворе до добавления к кислому раствору (растворам) XO2, может быть эквивалентна величине от примерно 15 до примерно 25 г/л WO3 (например, примерно 20 г/л WO3), в то время как концентрация Се, Zr, Mn и «М» может для каждого составлять от примерно 50 г XO2/л до примерно 100 г ХО2/л.

Кроме того, отмечается, что, хотя в ходе приготовления описанных выше образцов в качестве предшественников применяли нитраты, можно применять другие растворимые в воде соли церия, циркония и марганца, включая, например, ацетаты и/или хлориды. Если применяют хлориды, осадок необходимо промывать до практически полного удаления хлорида натрия.

Отмечается, что не все материалы дают возможность получить требуемые катализаторы. Как можно увидеть из фиг.8, шестикомпонентный катализатор Ce-Zr-La-Y-Mn-Fe (кривая 807), хотя и обладает термически устойчивой структурой флюорита после термической обработки при 1000°C, менее активен в СКВ, чем аналогичные менее сложные композиции. В этом материале присутствуют низкие содержания марганца и железа (примерно 2 мол.%). Данные для материалов с более высокими концентрациями марганца также показаны на фиг.8. Увеличение мольной доли марганца от 2 до 30% приводило к постепенному уширению в сторону более низких температур интервала восстановления NOx (кривые 801, 803, 805 и 809).

Аналогичным образом использование диоксида титана (TiO2), например применение различных количеств TiO2 в составе композиции, не улучшало каталитическое действие, как показано на фиг.9. Действительно, на фиг.9 видно, что добавление диоксида титана не приводит к снижению побочной реакции окисления при температурах выше или равных примерно 450°С. Можно видеть, как по мере увеличения количества оксида титана в катализаторе конверсия NOx на катализаторе снижается (сравните кривую 901 (наименьшее содержание диоксида титана 2,5 мол.%) с кривой 907 (наибольшее содержание диоксида титана 20 мол.%).

Структура катализатора может воздействовать на его каталитические свойства, например, в конверсии NOx и/или NH3. Применение (NH4)10W12O41 и Na2(WO4), как было доказано, благоприятно сказывается на синтезе катализатора Ce-Zr-R-A-M-O. Отмечается, что некоторые из синтезированных катализаторов содержат одновременно фазы флюорита и MnWO4. Далее, можно сделать грубую оценку соотношения фаз флюорита и MnWO4 в катализаторе Ce0,3-Zr0,3-Mn0,3-W0,1-О2, прокаленном при 700°C, на основании результатов рентгенофазового анализа. Мы исследовали отражение от плоскости 200 флюорита и 011 MnWO4. Наиболее интенсивный сигнал в РФА спектре наблюдается при угле 2 тета, составляющем примерно 30°; этот пик образован вкладом отражений флюорита в плоскости (100) и MnWO4 (111). Поэтому мы анализировали отражения только от флюорита, а именно отражения в направлении (200), сигнал которых проявляется при значении угла 2 тета = 34°, и направления (011) MnWO4 при значении угла 2 тета = 26,3°. Мы определили максимальную интенсивность этих двух сигналов и оценили относительную интенсивность этих отражений на основании ссылки на карточки JCPDS 13-0434 (для MnWO4) и 43-1002 (для CeO2). JCPDS является аббревиатурой Объединенного Комитета по Стандартам порошковой дифрактометрии, который сейчас объединен с Международным Центром Дифракционных данных. Соотношение MnWO4/флюорит можно приближенно описать как

Отношение MnWO4/флюорит может быть меньше или равно примерно 0,25 или, более конкретно, меньше или равно примерно 0,15.

Типичная методика синтеза включает растворение подходящего количества Na2WO4 в водном растворе гидроксида щелочного металла (например, NaOH и/или KOH). Отдельно нитраты церия, циркония и марганца (например, гидрат Се(НО3)3, гидрат ZrO(NO3)2 и Mn(NO3)2) можно растворить в кислом водном растворе, который необязательно содержит немного азотной кислоты, для облегчения растворения соли. Эти растворы медленно соединяют, при этом осаждается Ce-Zr-Mn-W-O. Осадок промывают и прокаливают.

Если в конверторе СКВ используют катализатор Ce-Zr-R-A-M-O, например, когда конвертор расположен под полом, конвертор СКВ включает пористый носитель, в нем и/или на нем находится катализатор Ce-Zr-R-A-M-O. Примеры материалов пористых носителей включают кордиерит, металлические носители, карбид кремния (SiC), оксид алюминия (например, оксид алюминия, упрочненный введением циркония), и тому подобное, а также комбинации, включающие по крайней мере один из перечисленных выше материалов. Пористый носитель может находиться в виде монолита, губки, фольги и так далее и может также включать защитное покрытие, например фосфат или фосфат металла.

Ce-Zr-R-A-M-O катализатор может, в качестве альтернативы или в дополнение, находиться в фильтре для улавливания твердых частиц. Фильтр для улавливания твердых частиц может включать любой фильтр и конструкцию, способную удалять твердые частицы из потока отработавших газов, и предотвращать выпуск таких твердых частиц в атмосферу. К тому же, когда Се-Zr-R-A-M-O катализатор также расположен на фильтре, фильтр способен восстанавливать NOx. Например, после прокаливания при 600°С некоторые из Ce-Zr-R-A-M-O катализаторов способны превращать NOx так, что его концентрация снижается до величины менее 50 ч./млн. по объему (т.е. конверсия составляет 85%), при температурах от примерно 200 до примерно 415°С.

Как указано выше, катализатор Ce-Zr-R-A-M-O можно применять в фильтре для улавливания твердых частиц. Фильтр для улавливания твердых частиц обычно включает оболочку и фильтрующий элемент, между ними расположен удерживающий материал. Фильтрующий элемент удаляет твердые частицы из потока ОГ. Фильтрующий элемент может включать любой материал, разработанный для применения в окружающей среде, который может удалять твердые частицы из потока газа. Некоторые возможные материалы включают керамики (например, экструдированные керамики), металлы (например, экструдированные, спеченные металлы) и карбид кремния, и другие, а также комбинации, включающие по крайней мере один из перечисленных выше материалов, например, кордиерит, оксид алюминия, фосфат алюминия, спеченную сталь (например, спеченную нержавеющую сталь). Например, фильтрующий элемент может включать газопроницаемый керамический материал, имеющий сотовую структуру, состоящую из множества каналов, например параллельных каналов. Каналы можно подразделить на перемежающиеся впускные каналы и выпускные каналы. Впускные каналы открыты на входной части фильтрующего элемента и закрыты на противоположной части фильтрующего элемента, в то время как выпускные каналы закрыты на входе и открыты на выходе. Впускные и выпускные каналы разделены пористыми продольными стенками, которые позволяют ОГ проходить из впускных каналов к выпускным каналам по их длине.

Необязательно в одном или более входных каналов может быть расположена композиция, способная к окислению сажи, в то время как катализатор Ce-Zr-R-A-M-O может быть расположен в одном или более выпускных каналов. Эти материалы могут быть нанесены на фильтрующий элемент грунтовкой, всасыванием, пропиткой, физисорбцией, хемисорбцией, осаждением, распылением или другим образом. В зависимости от расположения Ce-Zr-R-A-M-O катализатора на фильтре для улавливания твердых частиц можно выбрать композицию для окисления сажи на основании ее реакционной способности по отношению к другим компонентам ОГ. Например, композицию для окисления сажи можно выбрать так, чтобы она не проводила неселективного окисления аммиака (или мочевины) без совместно протекающей реакции с NOx, в нужном температурном интервале (например, от 150 до примерно 500°С или около того).

Катализаторы окисления сажи могут представлять собой любой материал, способный окислять сажу, обладающий температурой зажигания реакции менее примерно 550°С, который не проявляет активности в окислении NH3 при температурах ниже примерно 600°С. Возможные примеры таких катализаторов обсуждаются в патенте US 2005-0282698, это те из описанных в патентной публикации катализаторов, которые не обладают активностью в окислении аммиака. Такой вид активности будут проявлять многие каталитические композиции на основе неблагородных металлов. В общем, катализаторы окисления сажи, содержащие платину (Pt) и/или палладий (Pd) не годятся для этой цели.

Если применяют катализатор окисления, как с конвертором СКВ, катализатор окисления включает носитель, каталитически активный материал и оболочку, а также удерживающий материал, расположенный между носителем и оболочкой. Каталитически активный материал (материалы) для катализаторов окисления могут представлять собой катализаторы, способные окислять по крайней мере один из углеводородов и СО с образованием воды и СО2 соответственно, и предпочтительно не окисляющие NO до NO2. Носитель может включать материалы, которые применяют в фильтре для улавливания твердых частиц и/или устройстве СКВ. Хотя носитель может иметь любой размер и геометрическую структуру, размер и геометрию носителя предпочтительно выбирают так, чтобы оптимизировать удельную поверхность данного конвертора ОГ. Обычно носитель имеет сотовую структуру с меняющими направление каналами, имеющими любую округлую или многостороннюю форму, причем предпочтительными с точки зрения облегчения их производства и увеличения удельной поверхности являются практически квадратные, треугольные, пятигранные, шестигранные, семигранные или восьмигранные в сечении каналы.

Как упоминалось выше, по-видимому, благодаря особому механизму действия катализатора, описанного в настоящем описании, катализатор осуществляет улучшенное восстановление NOx и конверсию аммиака в том случае, если он работает в условиях «стандартной реакции». В результате отработавшие газы, поступающие из дизельного двигателя, могут необязательно проходить из распределителя непосредственно через фильтр для улавливания твердых частиц, и из фильтра для улавливания твердых частиц прямо на необязательно присутствующее устройство СКВ, и затем их можно непосредственно выпускать в окружающую среду (т.е. без применения дополнительного или другого устройства обработки ОГ). В данном предпочтительном варианте катализатор Ce-Zr-R-A-M-O может быть расположен в фильтре для улавливания твердых частиц и/или в конверторе СКВ. Независимо от расположения катализатора, на катализатор подают также аммиак (и/или мочевину), путем введения непосредственно в устройство, содержащее катализатор, или введения в поток ОГ выше места расположения этого устройства. Альтернативно аммиак можно получать на транспортном средстве посредством термической десорбции аммиака из аммонийной соли, например Mg(NH3)6Cl2, содержащейся в специальной системе подачи аммиака. Как только катализатор достигает температуры, которая выше или равна примерно 150°C, происходит зажигание реакции, превращающей NH3 и NOx в азот и воду.

Если катализатор расположен в фильтре для улавливания твердых частиц, например в выпускных каналах фильтра, поток ОГ протекает через впускные каналы и проходит через стенки каналов, при этом отфильтровывается сажа и твердые частицы из потока газов. Когда поток проходит через выпускные каналы, NOx и аммиак превращаются в азот и воду. После выхода из фильтра поток можно, необязательно, обработать с целью окисления содержащихся в нем углеводородов и СО, а затем выпустить в атмосферу.

Если применяют катализатор окисления, предпочтительно использовать такой катализатор окисления, который не превращает NO в NO2, но окисляет углеводороды и СО. Выходя с катализатора окисления, поток газа может проходить через фильтр для улавливания твердых частиц с целью удаления сажи и/или других твердых частиц. Если катализатор Ce-Zr-R-A-M-O расположен не на фильтре, NOx восстанавливается позже в устройстве СКВ, содержащем катализатор Ce-Zr-R-A-M-O.

Нижеследующие примеры приведены для того, чтобы дополнительно проиллюстрировать описанный катализатор Ce-Zr-R-A-M-O, а не для того, чтобы ограничить сферу действия данного изобретения.

Примеры

Пример 1. Образец 1 представляет собой катализатор Ce0,35Zr0,35Mn0,25W0,05O2.

168,3 миллилитра (мл) раствора паравольфрамата аммония (NH4)10W12O41 (концентрация 12,5 г WO3 в литре (л)) со скоростью 10 миллилитров в минуту (мл/мин) при комнатной температуре (20-23°С) и при интенсивном перемешивании выливали в раствор, полученный смешиванием 220,5 мл Се(НО3)3, 158 мл ZrO(NO3)2, и 79,5 мл Mn(NO3)2 концентрации 50 г MO2/л. После прибавления к смешанному раствору нитратов паравольфрамата аммония образовавшуюся суспензию нагревали до 70°С и затем прибавляли 2N раствор KОН до достижения рН=9±0,1. Суспензию перемешивали при этих условиях в течение 2 часов. Суспензию фильтровали и осадок промывали дистиллированной водой до полного отсутствия нитрат-ионов в фильтрате. Наконец, осадок промывали этанолом. Осадок сушили сначала на воздухе, а затем в сушильной печи при температуре от 110 до 120°С в течение времени от 12 до 14 часов, а затем прокаливали при 600°C в течение 4 часов.

Пример 2. Образец 2 представляет собой катализатор Се0,3-Zr0,3-Mn0,3-W0,1-O2.

336,5 мл раствора паравольфрамата аммония (NH4)10W12O41 (концентрация 12,5 г WO3/л) при комнатной температуре (20-23°С) со скоростью 10 мл/мин при интенсивном перемешивании выливали в раствор, полученный смешиванием 187 мл Се(NO3)3, 134 мл ZrO(NO3)2 и 95 мл Mn(NO3)2 концентрации 50 г МО2/л. После прибавления к смешанному раствору нитратов паравольфрамата аммония образовавшуюся суспензию нагревали до 70°C и затем прибавляли 2N раствор KОН до достижения рН=9±0,1. Суспензию перемешивали при этих условиях в течение 2 часов. Суспензию фильтровали и осадок промывали дистиллированной водой до полного отсутствия нитрат-ионов в фильтрате. Наконец, осадок промывали этанолом. Осадок сушили сначала на воздухе, а затем в сушильной печи при температуре от 110 до 120°С в течение времени от 12 до 14 часов, а затем прокаливали при 600°С в течение 4 часов.

При прокаливании при низких температурах (например, меньших или равных 700°С) оба материала (образцы 1 и 2) приобретают структуру флюорита. Кроме того, в образце 2 после прокаливания при 700°С был обнаружен MnWO4, однако после прокаливания при 600°С этой соли в образце 2 не найдено; также MnWO4 не обнаруживается в образце 1 после прокаливания при 600 или 700°C.

Свежие и/или состаренные образцы 1 и 2, а также катализаторы сравнения (как показано на каждом чертеже) испытывали в реакции. Условия состаривания были следующими: 16 ч при температуре состаривания в среде, включающей 28 ч./млн. по объему SO2, 4,5 об.% H2O, 14 об.% O2, остальное N2 и Ar. Катализаторы испытывали в газовой среде, содержавшей 350 ч./млн. NO, 350 част./млн. NH3, 4,5 об.% Н2О, 14 об.% О2, остальное Не.

На фиг.1 графически представлено сравнение восстановления NOx на образце 2 и материала MnCe. MnCe формально содержит примерно 50 мас.% MnO2 и 50% CeO2. Рентгенофазовый анализ показал присутствие двух фаз: CeO2 и Mn2O3. Уменьшение параметров решетки СеО2 в кристаллической модификации флюорита указывает на некоторое допирование оксида церия, при котором позиции атомов церия частично заняты атомами марганца. Из чертежа видно, что катализатор MnCe (кривая 101) проводит восстановление NOx в интервале от примерно 150 до примерно 275°С, а затем окисляет аммиак в NOx при температурах от примерно 300°С и более. Образец 2 (кривая 103) проводит восстановление NOx в интервале от примерно 150 до примерно 475°С, при этом окисление аммиака до NOx не протекает до температур, превышающих 500°С и даже превышающих 525°С. Прибавление вольфрама в составе композиции приводит к расширению интервала восстановления NOx в сторону более высоких температур. При использовании катализатора Ce-Zr-R-A-M-O, в котором и «А», и «М» являются необязательными компонентами (например, катализатора Ce0,45Zr0,45W0,1O2+δ, спеченного при 600°С), можно получить интервал восстановления NOx, который больше или равен 350°С или даже больше или равен 400°С (например, составляет от примерно 200 до примерно 600°С или около того).

На фиг.2 представлено сравнение конверсии NOx на образце 2 после состаривания при 700°С (кривая 201) и после состаривания при 850°С (кривая 203), и на свежем и состаренном при 850°С образце сравнения VOx-WO3-TiO2 (кривые 205 и 207 соответственно). Сравнение показывает, что катализатор сравнения после состаривания при 850°С становится полностью неактивным в восстановлении NOx (кривая 207). Каталитические свойства состаренного при 700°С образца 2 (кривая 201) лучше, чем даже свежего катализатора сравнения (кривая 205), в то время как состаренный при 850°С образец 2 (кривая 203) лишь не намного менее активен, чем свежий катализатор сравнения (кривая 205).

На фиг.3 представлено сравнение конверсии аммиака в присутствии образца 2 после состаривания при 700°С (кривая 301) и при 850°С (кривая 303) и в присутствии свежего и состаренного при 850°С сравнительного катализатора VOx-WO3-TiO2 (кривые 305 и 307 соответственно). Конверсия аммиака на состаренном образце 2 немного лучше, чем на свежем катализаторе сравнения. После состаривания катализатор сравнения существенно дезактивируется в отношении конверсии аммиака (кривая 307). Свежий катализатор сравнения (кривая 305) осуществляет практически 100%-ную конверсию аммиака при температурах выше 275°С, зажигание реакции происходит примерно при 240°С; в то же время состаренный катализатор сравнения (кривая 307) не достигает практически 100%-ной конверсии аммиака до температур выше 550°С, а зажигание реакции достигается примерно при 525°С. Образец 2, даже состаренный при 850°С (кривая 303), осуществляет конверсию аммиака при температурах выше или равных примерно 275°С, зажигание реакции происходит примерно при 240°C. На образце 2, который был состарен при 700°С (кривая 301), зажигание реакции происходит при температурах, которые меньше или равны примерно 200°С, конверсия аммиака осуществляется при температурах выше или равных примерно 260°С.

На фиг.4 представлены аналогичные закономерности для образца 1. На этом чертеже проведено сравнение конверсии NOx в присутствии образца 1 после спекания при 700°С (кривая 401) и при 850°С (кривая 403), а также свежего и состаренного при 850°С сравнительного катализатора VOx-WO3-TiO2 (кривые 405 и 407 соответственно). Сравнение показывает, что сравнительный катализатор полностью дезактивируется по отношению к восстановлению NOx после состаривания при 850°С (кривая 407). Спеченный при 700°С образец 1 (кривая 401) проявляет более высокую активность, чем даже свежий катализатор сравнения (кривая 405), в то время как состаренный при 850°С образец 1 (кривая 403) обладает лишь слегка пониженной активностью, чем свежий катализатор сравнения (кривая 405).

На фиг.5 проведено сравнение конверсии аммиака на образце 1 после состаривания при 700°С (кривая 501) и при 850°С (кривая 503), а также на свежем и состаренном при 850°C катализаторе сравнения VOx-WO3-TiO2 (кривые 505 и 507 соответственно). Конверсия аммиака на состаренном образце 1 немного лучше, чем на свежем катализаторе сравнения. После состаривания катализатор сравнения значительно дезактивируется по отношению к реакции конверсии аммиака (кривая 507). Свежий катализатор сравнения (кривая 505) начинает превращать аммиак при температурах выше 285°С, температура начала реакции составляет примерно 250°С, в то время как состаренный катализатор сравнения (кривая 507) проводит конверсию аммиака при температурах выше 570°С, температура зажигания составляет примерно 520°С. Реакция конверсии аммиака на образце 1, даже состаренном при 850°С (кривая 503), происходит при температурах, выше или равных примерно 320°С, при этом температура зажигания практически совпадает с температурой зажигания реакции на свежем катализаторе и составляет примерно 250°С. В присутствии образца 1, который был состарен при более низкой температуре 700°C (кривая 501), реакция начинается при температурах менее или равных примерно 200°С, конверсия аммиака происходит при температурах больше или равных примерно 240°С.

На фиг.6 графически показано влияние воздействия более высоких температур спекания на свойства образцов 1 и 2. Показано, что более высокие температуры состаривания не приводят к дезактивации, в то время как катализатор сравнения дезактивируется при состаривании при температуре 850°С. Образец 1, состаренный при 950°С (кривая 601), начинает реакцию при температуре примерно 300°С, максимальная конверсия NOx в 40% наблюдается при примерно 400°С; если образец был состарен при 850°С (кривая 605), температура зажигания реакции составляет примерно 240°С, а максимальная конверсия NOx составляет 80% и наблюдается примерно при 350°С. Образец 2, состаренный при 950°С (кривая 605), зажигает реакцию при температуре, близкой к 290°С, максимальная конверсия NOx составляет 60% при примерно 380°С, а если он был состарен при 850°С (кривая 607), температура зажигания реакции составляет примерно 225°С, а максимальная конверсия NOx составляет 80% при примерно 315°С. Даже при высоких температурах состаривания (например, 950°С), например при температуре на входе ниже 500°С, образец 1 сохраняет способность к конверсии NOx в некоторой степени (больше или равной примерно 40%), в то время как образец 2 сохраняет существенную способность к конверсии NOx (больше или равную примерно 60%). Как можно видеть из фиг.2 и 4, катализатор сравнения, даже состаренный при относительно низкой температуре 850°С, не сохраняет способность превращать NOx.

На фиг.7 показано, что состаривание образцов 1 и 2 при 950°С вызывает некоторое падение активности в конверсии аммиака, например, на свежем катализаторе сравнения конверсия аммиака выше, чем на состаренных образцах 1 и 2. Однако в присутствии образцов 1 и 2, даже состаренных при 950°С, конверсия аммиака выше (например, при температурах менее 500°С), чем на сравнительном катализаторе, состаренном при 850°С (см. также фиг.3 и 5).

В одном из предпочтительных вариантов катализатор восстановления NOx состоит преимущественно из Cea-Zrb-Rc-Ad-Me-Ox в кристаллической модификации флюорит, в который дополнительно можно ввести только такие элементы, которые не снижают конверсию NOx. Величина «а» может составлять от примерно 0,1 до примерно 0,6, или, более конкретно, от примерно 0,25 до примерно 0,5, и еще более конкретно от примерно 0,3 до примерно 0,4. «b» может составлять от примерно 0,25 до примерно 0,7, или более конкретно от примерно 0,3 до примерно 0,6, еще более конкретно от примерно 0,35 до примерно 0,5. «с» может составлять от примерно 0,02 до примерно 0,5, или более конкретно от примерно 0,1 до примерно 0,4, и еще более конкретно от примерно 0,2 до примерно 0,35, или, в некоторых предпочтительных вариантах от 0,05 до примерно 0,2. Если «R» представляет собой Mn, «d» может составлять от примерно 0,04 до примерно 0,2, или, более конкретно, от примерно 0,05 до примерно 0,15, и, еще более конкретно, от примерно 0,07 до примерно 0,12. Если «R» представляет собой W, «d» может быть меньше или равно примерно 0,2, или, более конкретно, от примерно 0,04 до примерно 0,2, еще более конкретно от примерно 0,05 до примерно 0,15, и еще более конкретно от примерно 0,07 до примерно 0,12. «е» может быть меньше или равно примерно 0,15, или, более конкретно, от примерно 0,03 до примерно 0,1. Катализатор восстановления NOx может проводить восстановление NOx (например, он промотирует химическую реакцию между NOx и восстановленными частицами азота (например, аммиаком) с образованием преимущественно азота (N2)).

Катализатор, описанный в настоящем описании, обладает низкими температурами зажигания реакции, которые менее или равны примерно 200°С, или даже менее или равны примерно 175°С, например от примерно 140 до примерно 160°С. Катализатор также проводит реакцию в более широком температурном интервале, более или равном примерно 200°С, или, более конкретно, более или равном примерно 300°С, и даже более или равным примерно 400°С.

Кроме того, катализатор Ce-Zr-R-A-M-O, описанный в настоящем описании, обладает неожиданно высокой термической устойчивостью (например, он устойчив при температурах выше или равных 700°С) и сохраняет способность к восстановлению NOx даже после старения в течение 16 часов в гидротермальных условиях при температуре 850°С. Поскольку этот катализатор проявляет более высокую способность к восстановлению NOx в отсутствие NO2, катализатор окисления, расположенный выше по ходу ОГ по отношению к катализатору превращения NOx, можно удалить, поскольку достигается высокая конверсия NOx. Кроме того, отмечается, что катализатор по настоящему изобретению проявляет хорошую устойчивость к сере (например, SO2 и SO3) и превосходную способность к переносу кислорода, например, по сравнению с чистым диоксидом церия. Поэтому полагают, что Ce-Zr-R-A-M-O катализатор будет действовать не только как катализатор восстановления NOx, но и как эффективный катализатор окисления сажи. Следовательно, один материал можно применять для осуществления одновременно двух сложных в осуществлении процессов, составляющих общий процесс детоксификации ОГ дизельного двигателя: удаления NOx и удаления углеродных твердых отложений.

Например, системы регулирования состава отработавших газов дизельных двигателей, в которых не применяется катализатор Ce-Zr-R-A-M-O, описанный в настоящем описании, и в которых используют СКВ и ловушки для улавливания твердых частиц (сажевые фильтры), часто содержат в качестве первого катализатора в системе регулирования состава ОГ катализатор окисления. Этот катализатор (обычно на основе платины) служит для двух или трех целей: он окисляет СО и углеводороды, поступающие из двигателя, окисляет NO до NO2 (например, для быстрой реакции NOx), и служит в качестве источника тепла для подогрева фильтра для улавливания твердых частиц до температур, достаточных для того, чтобы вызвать его регенерацию путем окисления углерода, уловленного фильтром. Нагревание завершается путем введения достаточных (относительно больших, по сравнению с нормальным режимом работы двигателя) количеств углеводородов перед двигателем, поскольку эта концентрация периодически изменяется в цикле сжигания (так, чтобы углеводороды выходили из цилиндра в значительной степени несгоревшими) и/или в выхлопную трубу, до катализатора окисления. Углеводороды, когда они окисляются на катализаторе окисления, увеличивают температуру ОГ так, чтобы нагреть сажевый фильтр в такой степени, чтобы происходило выжигание сажи с регенерацией фильтра.

Обычно ниже этого катализатора окисления находится ловушка для улавливания твердых частиц, за которой расположен катализатор СКВ (поскольку катализатор СКВ обычно плохо работает при температурах, которые ниже температур регенерации фильтра для улавливания твердых частиц); например, катализаторы СКВ на основе цеолита и катализаторы на основе оксида ванадия-оксида титана не работают при температуре ниже примерно 750°C. Однако, поскольку катализатор Ce-Zr-Mn-A-M-O, описанный в настоящем описании, более устойчив к температурным условиям, он лучше подходит для расположения в среднем положении (между катализатором окисления и фильтром для улавливания твердых частиц).

Не желая быть ограниченными определенной теорией, мы можем сказать, что катализаторы Ce-Zr-R-A-M-O (Ce-Zr-Mn-A-M-O), по-видимому, более эффективно восстанавливают NO, чем NO2, поэтому они допускают применение палладиевых катализаторов окисления (что позволяет существенно снизить стоимость по сравнению с применением платиновых катализаторов) для подогрева ОГ до температур, которые необходимы для регенерации фильтра для улавливания твердых частиц. Палладиевые катализаторы менее эффективны в окислении NO до NO2, чем платиновые катализаторы, что, по-видимому, более желательно при использовании новых катализаторов, описанных в настоящем описании. Другими словами, в отличие от железосодержащих цеолитных катализаторов и катализаторов V-W-TiO2, используемых в средствах передвижения, катализаторы Ce-Zr-R-A-M-O не требуют применения платиновых катализаторов окисления для превращения NO до NO2, поскольку они активны в «стандартной реакции». Это позволяет значительно снизить стоимость.

Катализаторы Ce-Zr-R-A-M-O (например, катализаторы Ce-Zr-Mn-A-M-O) можно нанести на фильтр для улавливания твердых частиц, что позволяет объединить СКВ и регулирование содержания твердых частиц (ТЧ) в одном покрытом активным компонентом носителе, а также упростить систему и снизить ее стоимость. После устройства, содержащего катализатор СКВ и окисления сажи, можно применять дополнительный катализатор окисления, чтобы окислить СО, выходящий из фильтра для улавливания твердых частиц во время высокотемпературной регенерации, и окислить весь аммиак, выходящий из системы, содержащей катализатор СКВ.

Не желая быть ограниченными определенной теорией, мы можем сказать, что описанная здесь композиция обеспечивает способ снижения содержания NOx в том случае, когда NOx преимущественно содержат NO (например, содержание NO больше или равно примерно 60 об.%, в расчете на общее объемное содержание NOx), с применением аммиака так, что при температурах ниже примерно 300°С показатели процесса восстановления NOx улучшаются по мере увеличения соотношения NO/NO2. Показатели процесса восстановления NOx на катализаторе при температурах ниже 300°С улучшаются в том случае, когда NOx содержат примерно 95 об.% NO, 5 об.% NO2, по сравнению с восстановлением смеси NOx, содержащей 50 об.% NO, 50 об.% NO2. Следовательно, для многих предпочтительных вариантов катализатора Ce-Zr-R-A-M-O показатели восстановления NOx при температурах ниже примерно 300°С лучше, когда в составе NOx содержится количество NO, которое больше или равно примерно 75 об.% (то есть содержание NO2 меньше или равно 25 об.%), чем когда содержание NO в NOx меньше или равно 50 об.% (например, 50 об.% NO2) в расчете на общий объем NOx. Замечено, что в составе NOx в ОГ обычного двигателя, как правило, содержится более 75 об.% NO, обычно более 90% NO. В результате описанный в настоящем описании катализатор обладает преимуществами при использовании для обработки обычных ОГ, поскольку он способен перерабатывать содержащиеся в ОГ NOx при имеющемся соотношении компонентов, без необходимости изменения соотношения NO/NO2. Данный катализатор может восстанавливать количество NOx в потоке газа, которое больше или равно примерно 50 об.%, или, более конкретно, больше или равно примерно 80 об.%, или, еще более конкретно, больше или равно примерно 90 об.% NOx в потоке газа (в расчете на общий объем NOx в потоке газа) при температурах от примерно 150 до примерно 550°С, или, более конкретно, при температуре от примерно 150 до примерно 400°С. Кроме того, данный катализатор может обладать температурным интервалом восстановления NOx, который больше или равен примерно 250°С, или даже больше или равен примерно 300°С, или даже больше или равен примерно 350°С, в котором достигается конверсия NOx, которая больше или равна примерно 50%, или даже больше или равна примерно 70%.

Интервалы, описанные в настоящем описании, являются включительными и объединяющимися (например, интервал «до примерно 25 мас.%, или, более конкретно, от примерно 5 до примерно 20 мас.%» включает указанные конечные точки и все промежуточные величины, содержащиеся в указанном интервале, и т.д.). В настоящем описании под выражением «комбинация» понимают смеси, сплавы, оксиды, сополимеры, продукты реакции и тому подобное, если оно подходит по смыслу. Далее, выражения «первый», «второй» и тому подобные в настоящем описании не подразумевают определенного порядка, количества или важности, но скорее использованы для того, чтобы отличать один элемент от другого; аналогично указания на один или несколько образцов не обозначают ограничений в количестве, но скорее указывают присутствие не менее одного образца. Указатель «примерно», который применяется при указании количеств, включает указанную величину и имеет значение, определяемое из контекста (например, включает ошибку, связанную с измерением определенного количества).

Все процитированные патенты, патентные заявки и другие источники введены в настоящее описание в качестве ссылок в их полноте. Однако, если какое-либо выражение в настоящей патентной заявке противоречит или конфликтует с выражением в ссылке, выражение в настоящей заявке имеет преимущество по сравнению с противоречивым термином из введенной в описание ссылки.

Хотя изобретение изложено со ссылкой на типичные предпочтительные варианты, лица, квалифицированные в данной области техники, поймут, что можно сделать различные изменения, элементы могут быть заменены эквивалентными, без изменения сферы действия изобретения. К тому же допустимы многочисленные модификации, с целью адаптировать конкретную ситуацию или материал к указаниям данного изобретения, без отхода от его существенных особенностей. Следовательно, подразумевается, что изобретение не ограничено конкретными предпочтительными вариантами, описанными как наилучшие способы осуществления настоящего изобретения, однако настоящее изобретение будет включать все предпочтительные варианты, попадающие в сферу изложенной ниже формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОРЫ СКВ: ПЕРЕХОДНЫЙ МЕТАЛЛ/ЦЕОЛИТ | 2008 |

|

RU2506989C2 |

| КАТАЛИЗАТОРЫ ОБРАБОТКИ НЕСТАЦИОНАРНЫХ ВЫБРОСОВ NO | 2010 |

|

RU2582341C2 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР, СОДЕРЖАЩИЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ САЖИ И SCR-КАТАЛИЗАТОР | 2016 |

|

RU2726621C1 |

| КАТАЛИЗАТОРЫ ОБРАБОТКИ НЕСТАЦИОНАРНЫХ ВЫБРОСОВ NO | 2012 |

|

RU2586685C2 |

| МОНОЛИТНАЯ ПОДЛОЖКА С КАТАЛИЗАТОРОМ SCR | 2012 |

|

RU2608998C2 |

| СОДЕРЖАЩИЙ МАРГАНЕЦ ДИЗЕЛЬНЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ | 2014 |

|

RU2683771C1 |

| КАТАЛИЗАТОРЫ ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА | 2016 |

|

RU2731218C2 |

| КАТАЛИЗАТОРЫ ОКИСЛЕНИЯ ДЛЯ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ НА ОСНОВЕ НЕБЛАГОРОДНЫХ МЕТАЛЛОВ И МОДИФИЦИРОВАННЫЕ НЕБЛАГОРОДНЫМИ МЕТАЛЛАМИ | 2009 |

|

RU2506996C2 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА | 2012 |

|

RU2640411C2 |

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ IC, РАБОТАЮЩЕГО НА БЕДНЫХ СМЕСЯХ, СОДЕРЖАЩАЯ КОМПОНЕНТ PGM И КАТАЛИЗАТОР SCR | 2012 |

|

RU2620474C2 |

Настоящее изобретение представляет катализаторы восстановления NOx, фильтры для улавливания твердых частиц, системы обработки отработанных газов и способы обработки газового потока. Описан катализатор восстановления NOx, включающий соединение Cea-Zrb-Rc-Ad-Ox, в котором "R" представляет собой W или Mn; если "R" представляет собой W, "А" представляет собой Мо; если "R" представляет собой Mn, "А" выбирают из группы, включающей W, Мо и комбинации, включающие по крайней мере один из перечисленных вариантов "A"; a+b+c+d=1; "а" составляет 0,1 до 0,6; "b" составляет от 0,25 до 0,7; "с" составляет от 0,02 до 0,5; если "R" представляет собой Mn, "d" составляет от 0,04 до 0,2, а если "R" представляет собой W, "d" меньше или равно 0,2; катализатор способен восстанавливать NOx. Описан способ обработки потока газа, включающий подачу потока газа на описанный выше катализатор восстановление количества, большего или равного 50 об.% NОх, содержащегося в газовом потоке, в расчете на общий объем NOx, первоначально находившегося в потоке газа, причем поток газа имеет температуру от 150 до 550°С. Технический эффект - высокая термическая устойчивость катализатора и высокая конверсия NOx. 2 н. и 15 з.п. ф-лы, 9 ил.

1. Катализатор восстановления NOx, включающий:

соединение Cea-Zrb-Rc-Ad-Ox, в котором "R" представляет собой W или Mn; если "R" представляет собой W, "А" представляет собой Мо; если "R" представляет собой Mn, "А" выбирают из группы, включающей W, Мо и комбинации, включающие по крайней мере один из перечисленных вариантов "A"; a+b+c+d=1; "а" составляет 0,1 до 0,6; "b" составляет от 0,25 до 0,7; "с" составляет от 0,02 до 0,5; если "R" представляет собой Mn, "d" составляет от 0,04 до 0,2, а если "R" представляет собой W, "d" меньше или равно 0,2; катализатор способен восстанавливать NOx.

2. Катализатор по п.1, в котором "а" составляет от 0,1 до 0,4; "b" составляет от 0,3 до 0,7; "с" составляет от 0,1 до 0,4; "d" составляет от 0,05 до 0,2.

3. Катализатор по п.1, имеющий структуру флюорита.

4. Катализатор по п.3, который является мезопористым.

5. Катализатор по п.1, содержащий фазы флюорита и MnWO4.

6. Катализатор по п.5, в котором отношение содержания фазы MnWO4 к содержанию фазы флюорита меньше или равно 0,25.

7. Катализатор по п.6, в котором отношение меньше или равно 0,15.

8. Катализатор по п.1, в котором "R" представляет собой Mn.

9. Катализатор по п.8, в котором "А" включает W.

10. Катализатор по п.1, который скомпонован так, что при восстановлении NOx он достигает большей степени восстановления NOx за счет «стандартной реакции», чем за счет «быстрой реакции» при тех же условиях в отношении потока газа.

11. Катализатор по п.1, в котором "R" представляет собой W.

12. Катализатор по п.11, в котором "с" составляет от 0,05 до 0,2.

13. Способ обработки потока газа, включающий: подачу потока газа на катализатор восстановления NOx, который включает Cea-Zrb-Rc-Ad-Ox, в котором "R" представляет собой W или Mn; если "R" представляет собой W, "А" представляет собой Мо; если "R" представляет собой Mn, "А" выбирают из группы, включающей W, Мо и комбинации, включающие по крайней мере один из перечисленных вариантов "A"; a+b+c+d=1; "a" составляет от 0,1 до 0,6; "b" составляет от 0,25 до 0,7; "с" составляет от 0,02 до 0,5; если "R" представляет собой Mn, "d" составляет от 0,04 до 0,2, а если "R" представляет собой W, "d" меньше или равно 0,2; и восстановление количества, большего или равного 50 об.% NOx, содержащегося в газовом потоке, в расчете на общий объем NOx, первоначально находившегося в потоке газа; причем поток газа имеет температуру от 150 до 550°С.

14. Способ по п.13, в котором содержание NOx в потоке газа больше или равно 60 об.% NO, в расчете на общий объем NOx в газе.

15. Способ по п.14, в котором газовый поток содержит NO в количестве, больше или равном 75 об.%.

16. Способ по п.15, в котором газовый поток содержит NO в количестве, больше или равном 90 об.%.

17. Способ по п.13, в котором восстанавливается количество NOx, равное или большее 80 об.% от исходного содержания в потоке газа.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 6093376 A, 25.07.2000 | |||

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2262983C2 |

| RU 2004116469/15, 10.04.2005 | |||

| КАТАЛИЗАТОР, НОСИТЕЛЬ КАТАЛИЗАТОРА, СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2001 |

|

RU2192307C1 |

| RU 98112921/12, 20.05.2000. | |||

Авторы

Даты

2012-03-10—Публикация

2007-10-15—Подача