Настоящее изобретение относится к устройству для анализа шин на линии по производству шин, в частности, посредством получения изображений поверхности шины и их дальнейшей обработки, например, для проверки возможного наличия обнаруживаемых дефектов на поверхности шины.

«Шина», как правило, означает готовую шину, то есть шину после этапов сборки, формования в пресс-форме и вулканизации, но, возможно, также невулканизированную шину после этапа сборки и перед этапами формования в пресс-форме и/или вулканизации.

Как правило, шина имеет по существу тороидальную конструкцию относительно оси вращения шины во время эксплуатации и имеет осевую среднюю плоскость, ортогональную к оси вращения, при этом указанная плоскость, как правило, представляет собой (по существу) геометрическую плоскость симметрии (например, если игнорировать любые незначительные асимметрии, такие как в рисунке протектора и/или внутренней структуре).

Наружная или внутренняя поверхность шины означает соответственно поверхность, которая остается видимой после соединения шины с соответствующим ей, монтажным ободом, и поверхность, которая больше не является видимой после указанного соединения.

Термины «нижний», «верхний», «ниже/под» и «выше/над» указывают относительное положение элемента, такого как компонент шины, шина, устройство, приспособление и т.д., относительно грунта во время использования или положение одного из указанных элементов относительно другого элемента.

Под «по существу ортогональными» по отношению к геометрическим элементам (таким как прямые линии, плоскости, поверхности и т.д.) понимается то, что данные элементы образуют угол, составляющий 90°±15°, предпочтительно 90°±10°.

Под «по существу параллельными» по отношению к указанным геометрическим элементам понимается то, что данные элементы образуют угол, составляющий 0°±15°, предпочтительно 0°±10°.

Термины «оптическое», «световой» и тому подобные относятся к используемому электромагнитному излучению, которое имеет, по меньшей мере, часть спектра, находящуюся в расширенной окрестности оптического диапазона и необязательно находящуюся строго в пределах оптического диапазона (то есть 400-700 нм), например, данная расширенная окрестность оптического диапазона может охватывать от ультрафиолетовой до инфракрасной области спектра (например, длину волны от приблизительно 100 нм до приблизительно 1 мкм).

Под «цифровым изображением» или - в качестве эквивалента - «изображением», как правило, понимается набор данных, как правило, содержащихся в компьютерном файле, в котором каждый кортеж координат (как правило, каждая пара координат) из конечной совокупности (как правило, двумерной и матричной, то есть N строк × М столбцов) кортежей пространственных координат (при этом каждый кортеж соответствует пикселю) связан с соответствующим набором числовых значений (которые могут характеризовать различные величины). Например, в монохромных изображениях (таких как изображения в уровнях серого или в оттенках серого) такой набор значений состоит из одного значения на конечной шкале (как правило, 256 уровней или тонов), при этом данное значение характеризует, например, уровень светлоты (или интенсивности) соответствующего кортежа пространственных координат при отображении. Дополнительным примером являются цветные изображения, в которых набор значений характеризует уровень светлоты множества цветов или каналов, как правило, основных цветов (например, красного, зеленого и синего в кодировке RGB и голубого, пурпурного, желтого и черного в кодировке CMYK). Термин «изображение» необязательно означает его реальное отображение.

Любая ссылка на конкретное «цифровое изображение» (например, цифровое изображение, первоначально полученное на шине) охватывает в более общем смысле любое цифровое изображение, получаемое посредством одного или более процессов цифровой обработки указанного конкретного цифрового изображения (например, таких как фильтрация, усреднение, сглаживание, бинаризация, сравнение с порогом, морфологические преобразования (открытие и т.д.), вычисления производных или интегралов и т.д.).

Термин «двумерное изображение» или «2D» означает цифровое изображение, каждому пикселю которого соответствуют данные, характеризующие отражательную/рассеивающую способность и/или цвет поверхности, такое как изображения, регистрируемые обычными камерами или цифровыми камерами (например, ПЗС-камерами).

Термин «трехмерное изображение» или «3D» означает цифровое изображение, каждому пикселю которого соответствуют данные о высоте поверхности.

«Цифровая камера» или кратко «камера» означает оптоэлектронное устройство, выполненное с возможностью получения двумерного цифрового изображения и включающее в себя датчик цифровых изображений (или кратко «датчик»), который определяет плоскость изображения, и объектив (который, как предполагается, предусмотрен с цилиндрической симметрией, хотя изобретение не ограничено только данными объективами).

«Датчик» означает набор фоточувствительных элементов (называемых «пикселями»), способных преобразовывать падающий свет в электрический сигнал, например, посредством технологии ПЗС или КМОП. Термин «пиксель» используется для обозначения как одного фоточувствительного элемента датчика, так и одного элемента, формирующего цифровое изображение, определенное выше, при этом каждый пиксель датчика, как правило, соответствует пикселю изображения.

«Матричная камера» означает камеру, датчик которой имеет пиксели, расположенные в соответствии с прямоугольной матрицей, имеющей два размера сопоставимой величины (например, два размера различаются менее чем на один порядок величины, как в форматах 4×3 или 3×2). Как правило, диагональ матрицы чувствительных элементов имеет длину, составляющую несколько десятков миллиметров. Следовательно, «матричное» изображение представляет собой цифровое изображение, полученное матричной камерой.

«Оптическая ось» объектива означает линию, вдоль которой существует вращательная симметрия объектива.

«Фокальная плоскость» камеры означает плоскость точек объекта, которые фокусируются посредством объектива на датчик, то есть лучи, выходящие из каждой точки объекта в фокальной плоскости сходятся в соответствующей точке на плоскости датчика (плоскости изображения).

«Глубина резкости» означает совокупность плоскостей в окрестности фокальной плоскости, каждая точка которых, будучи спроецированной посредством объектива на плоскость датчика, формирует изображение, вписанное в заданный кружок рассеяния (например, имеющий диаметр 5-10 микрон).

«Лазерный источник, имеющий линейный пучок» или кратко «линейный лазерный источник» означает лазерный источник, выполненный с возможностью излучения пучка, имеющего поперечное сечение в виде линии, как правило, отрезка прямой.

«Плоскость распространения» линейного лазерного источника означает плоскость, в которой распространяется линейный пучок (указанную линию, лежащую в плоскости распространения).

«Ось распространения» означает ось, принадлежащую плоскости распространения и проходящую через лазерный источник, которая определяет направление распространения лазерного пучка.

«Линейный участок поверхности» означает участок поверхности, имеющий один размер, значительно больший, чем другой размер, определяемый в направлении, перпендикулярном к направлению данного одного размера, как правило, превышающий другой размер, по меньшей мере, на два порядка величины. Меньший размер линейного участка поверхности, как правило, меньше или равен 0,1 мм.

В области процессов производства и сборки шин для колес транспортных средств ощущается потребность в выполнении контроля качества изготовленных изделий с целью предотвращения попадания дефектных шин или шин, не отвечающих техническим требованиям, на рынок и/или для последовательного регулирования используемых устройств и оборудования для улучшения и оптимизации выполнения операций, выполняемых в производственном процессе.

Данные операции контроля качества включают, например, те, которые выполняются операторами, которые тратят фиксированное время на визуальную и тактильную проверку шины; если с учетом его собственного опыта и чувствительности оператор заподозрит, что шина не соответствует определенным стандартам качества, та же шина будет подвергнута дополнительным проверкам посредством более детального осмотра человеком и/или посредством соответствующего оборудования для более глубокой оценки любых недостатков с точки зрения конструкции и/или качества.

В документе WO 2015/044196 А1 описано устройство для получения трехмерных изображений внутренней поверхности шины, содержащее лазерные осветительные средства, средства получения изображений и отражатель, оптически расположенный между осветительными средствами и освещаемой зоной поверхности шины. Лазерные осветительные средства выполнены с возможностью проецирования освещающей линии на поверхность шины, и средства получения изображений содержат матричную камеру, ориентированную в соответствии с триангуляционным углом, образованным между оптической осью лазера и оптической осью камеры.

В области контроля качества шин Заявитель поставил перед собой задачу анализа внутренней и/или наружной поверхности шины посредством оптического получения цифровых изображений и их последующей обработки, например, для обнаружения возможного наличия дефектов на или вблизи поверхности. Отыскиваемые дефекты могут представлять собой, например, неровности на поверхности шины (невулканизированную смесь, изменения формы и т.д.), неоднородность структуры, наличие посторонних предметов на поверхности и т.д.

Заявитель отметил, что для использования контроля в едином масштабе времени в установке для производства шин, сами операции контроля должны выполняться за уменьшенное время, которое меньше указанного времени цикла или соответствует ему, и с уменьшенными затратами и/или габаритными размерами.

В этой связи Заявитель считает предпочтительным получение и анализ трехмерных изображений поверхности шины.

Например, 3D-технология (в особенности с высоким разрешением, то есть с разрешением, которое меньше или равно 10 микрон) может быть использована для обнаружения недостатка или выступания материала на поверхности шин, как правило, отсутствия материала или пузырьков, или также некоторых элементов, таких как выступающие надписи и насечка.

Заявитель осознал, что методы контроля качества шин посредством оптического получения трехмерных изображений такого типа, как описанные в WO 2015/044196 А1, могут требовать значительных ресурсов с точки зрения затрат времени и/или используемого пространства, что по существу обуславливает необходимость их выполнения вне производственной линии или в случае выполнения их на линии вызывает удлинение времени цикла и/или увеличение (прямых и/или косвенных) производственных затрат.

При этом Заявитель заметил, что острый угол, образуемый между осью распространения лазерного пучка и оптической осью матричной камеры (также известный как «триангуляционный угол»), обычно является большим, например, составляющим от 30° до 45°, для усиления в достаточной степени - на двумерном изображении, полученном матричной камерой, - пространственного отклонения отраженной линии излучения лазера при изменении высоты отражающей точки на поверхности, при этом такой отклонение пропорционально синусу угла.

В этой связи Заявитель осознал, что в том случае, когда максимальное отклонение высоты поверхности шины (то есть максимальное различие по высоте между зонами углублений и рельефными зонами), которое должно быть обнаружено, составляет несколько миллиметров и когда обработка полученного матричного изображения (например, определение центральных точек линии лазерного излучения или триангуляционные вычисления для получения значения высоты) выполняется у края камеры, такой диапазон значений указанного типового угла создает на зафиксированном изображении соответствующее пространственное отклонение отраженной линии излучения лазера (в направлении, ортогональном к линии излучения лазера на поверхности), что требует получения и последующей обработки двумерных изображений, имеющих такую ширину (вдоль направления отклонения), которая вызывает уменьшение скорости получения изображений самой камерой. Другими словами, максимальная частота, с которой камера может регистрировать и обрабатывать двумерные изображения, ограничена размером получаемых двумерных изображений, определяемым вышеуказанным диапазоном типовых значений угла падения для заданного максимального отклонения высоты.

Заявитель также осознал, что такое значение триангуляционного угла делает устройство получения изображений довольно громоздким и/или тяжелым, что, очевидно, имеет особое значение в данном случае, когда устройство получения изображений должно быстро перемещаться в узких пространствах (например, во внутреннем пространстве шины) и/или в пространствах, заполненных другими устройствами или элементами.

Заявитель осознал, что при получении цифровых изображений поверхности шины для их анализа на производственной линии, когда полученные цифровые изображения являются трехмерными (3D), при использовании метода лазерной триангуляции очень важно получать указанные трехмерные изображения за ограниченное время и/или с низкими затратами.

Заявитель осознал, что решение вышеупомянутой проблемы может быть реализовано при другом формировании триангуляционного угла.

В завершение, Заявитель обнаружил, что при уменьшении триангуляционного угла обеспечивается уменьшение пространственного отклонения отраженной линии излучения лазера на полученных двумерных матричных изображениях, что, в свою очередь, вызывает уменьшение размера таких двумерных изображений, предназначенных для воссоздания такого отклонения. Таким образом, камера может обрабатывать «более легкие» изображения с более высокой частотой. Уменьшение триангуляционного угла также обеспечивает уменьшение габаритных размеров устройства, которое должно быстро перемещаться вокруг и внутри шины и, возможно, одновременно с другим устройством, перемещающимся в пространстве вокруг самой шины.

Согласно его первому аспекту изобретение относится к устройству для анализа шин.

Предпочтительно предусмотрены опорная рама и система получения изображений, предназначенная для получения трехмерных изображений поверхности шины, при этом указанная система получения изображений смонтирована на указанной опорной раме.

Указанная система получения изображений предпочтительно дополнительно содержит матричную камеру, имеющую оптическую ось, и лазерный источник, выполненный с возможностью излучения линейного пучка, имеющего плоскость распространения и ось распространения.

Острый угол, образованный между указанной оптической осью и указанной осью распространения, предпочтительно больше или равен 5°.

Острый угол, образованный между указанной оптической осью и указанной осью распространения, предпочтительно меньше или равен 25°.

Заявитель полагает, что трехмерные изображения могут быть получены посредством вышеприведенного решения, что позволяет сократить затрачиваемое время и, следовательно, применение самого устройства при ограничении размеров, требуемых для устройства и/или соответствующей станции анализа как при эксплуатации, так и во время простоя.

Согласно его дополнительному аспекту изобретение относится к способу анализа шин.

Предпочтительно предусмотрено размещение шины, подлежащей анализу.

Предпочтительно предусмотрено облучение линейного участка поверхности указанной шины линейным лазерным пучком, имеющим плоскость распространения и ось распространения, падающим на указанный линейный участок поверхности.

Предпочтительно предусмотрено получение двумерного матричного изображения участка поверхности, содержащего указанный линейный участок поверхности.

Указанное изображение предпочтительно содержит отраженную линию излучения лазера, которая отображает указанный линейный пучок, отраженный указанной поверхностью.

Указанное получение изображения предпочтительно выполняется вдоль оптической оси.

Предпочтительно предусмотрена идентификация указанной отраженной линии излучения лазера на указанном двумерном и матричном изображении.

Предпочтительно предусмотрена обработка указанной отраженной линии излучения лазера посредством триангуляции для получения трехмерного изображения указанного линейного участка поверхности, содержащего информацию, относящуюся к альтиметрическому профилю указанного линейного участка поверхности.

Острый угол, образованный между указанной оптической осью и указанной осью распространения, предпочтительно больше или равен 5°.

Острый угол, образованный между указанной оптической осью и указанной осью распространения, предпочтительно меньше или равен 25°.

Согласно его третьему аспекту изобретение относится к станции анализа шин на линии по производству шин.

Предпочтительно предусмотрена опора, выполненная с возможностью обеспечения опоры для шины, установленной на боковине, и поворота шины вокруг ее оси вращения.

Предпочтительно предусмотрено устройство согласно изобретению.

Устройство предпочтительно предназначено для установки на элементе, предназначенном для обеспечения его перемещения.

Заявитель полагает, что поскольку острый угол (то есть триангуляционный угол), образованный между оптической осью и осью распространения, составляет от 5° до 25°, обеспечивается возможность получения трехмерных изображений больших зон поверхности за относительно уменьшенное время при сохранении устройства компактным и в целом с небольшими габаритными размерами (и, следовательно, легко перемещаемым в пространстве, даже в ограниченных пространствах).

Действительно, двумерные изображения, получаемые и обрабатываемые матричной камерой, имеют ограниченный размер (в пикселях) в направлении, ортогональном к отраженной линии излучения лазера, при данном максимальном отклонении высоты, которое должно быть определено, и, следовательно, их можно быстрее обработать. Если просто привести числовой пример, то для триангуляционного угла, равного 15°, настоящее изобретение обеспечивает возможность обработки матричных изображений с размером всего 2048×60 пикселей для определения максимального отклонения высоты поверхности, составляющего приблизительно 25 мм, с разрешением 1 пиксель на 0,1 мм.

Следует отметить, что отраженная линия излучения лазера может быть прерывистой на матричном изображении, например, поверхностей, которые имеют выпуклости. Следовательно, «направление размера, ортогональное к отраженной линии излучения лазера» означает направление размера, ортогональное к направлению, вдоль которого проходит отраженная линия излучения лазера в случае плоской и гладкой поверхности.

Настоящее изобретение в одном или более из его вышеприведенных аспектов может дополнительно иметь один или более из предпочтительных признаков, описанных в дальнейшем.

Указанный острый угол, образуемый между оптической осью и осью распространения, предпочтительно меньше или равен 20°.

Указанный острый угол предпочтительно больше или равен 10°. Таким образом, «смятие» пространственного отклонения отраженной линии излучения лазера на двумерном изображении предпочтительно дополнительно усиливается, и число пикселей, необходимых вдоль направления, ортогонального к отраженной линии излучения лазера, соответственно дополнительно уменьшается.

Система получения изображений предпочтительно жестко смонтирована на указанной опорной раме.

Камера, как правило, содержит датчик, определяющий плоскость изображения, объектив, имеющий указанную оптическую ось, фокальную плоскость и глубину резкости.

Указанная плоскость изображения предпочтительно образует с базовой плоскостью, ортогональной к оптической оси и проходящей через указанный объектив, острый угол, имеющий вершину на стороне, где размещен указанный лазерный источник, так, что указанная фокальная плоскость образует с указанной осью распространения острый угол, составляющий менее 45° (то есть плоскость изображения не ортогональна к оптической оси, как это обычно имеет место).

Указанный острый угол между фокальной плоскостью и осью распространения предпочтительно меньше или равен 30°, еще более предпочтительно, если он меньше или равен 10°. Таким образом, фокальная плоскость предпочтительно имеет наклон по направлению к плоскости распространения лазерного пучка, и зона, соответствующая глубине резкости, проходит в окрестности плоскости распространения, которая представляет собой плоскость объекта (то есть плоскость точек, изображение которых должно быть получено, или, другими словами, плоскость, на которой находится линия излучения лазера, отраженная поверхностью шины при различных высотах), в результате чего обеспечивается возможность лучшего фокусирования отраженной линии излучения лазера при такой же апертуре. Следует отметить, что уменьшение апертуры приводит к увеличению глубины резкости, но это привело бы к увеличению мощности облучения лазером, что вызывает недостатки, связанные со сложностью, затратами и/или безопасностью лазера.

Указанный острый угол между плоскостью изображения и базовой плоскостью предпочтительно меньше или равен 20°.

Указанный острый угол между плоскостью изображения и базовой плоскостью предпочтительно меньше или равен 15°.

Указанный острый угол между плоскостью изображения и базовой плоскостью предпочтительно больше или равен 5°. Таким образом, устройство предпочтительно остается очень компактным, поскольку корпус камеры (который проходит вдоль нормали к плоскости изображения) почти выровнен относительно лазера и его плоскости распространения, что приводит к меньшим боковым размерам.

Указанная камера предпочтительно выполнена с возможностью получения двумерного изображения участка указанной поверхности и содержит блок обработки данных, выполненный с возможностью идентификации отраженной линии излучения лазера, отображающей указанный линейный пучок, отраженный указанной поверхностью, на указанном двумерном изображении.

Блок обработки данных предпочтительно выполнен с возможностью обработки указанной отраженной линии излучения лазера посредством триангуляции для получения трехмерного изображения, содержащего информацию, относящуюся к альтиметрическому профилю части указанного участка поверхности.

Камера предпочтительно содержит прямоугольный датчик, имеющий больший размер в направлении, по существу параллельном указанной плоскости распространения, при этом указанный больший размер меньше размера в направлении, ортогональном к нему на, по меньшей мере, один порядок величины. Таким образом, датчик оптимизирован по конструкции для регистрации двумерных изображений с размерами, адаптированными к участку поверхности, для которого необходимо получить двумерное изображение для лазерной триангуляции.

Блок обработки данных предпочтительно выполнен с возможностью выбора подчасти полученного двумерного изображения вдоль направления, по существу ортогонального к отраженной линии излучения лазера на самом двумерном изображении. Таким образом, могут быть обработаны меньшие изображения при отсутствии необходимости в датчике специализированного размера.

После указанной операции выбора подчасти полученного изображения число пикселей вдоль указанного направления, по существу ортогонального к отраженной линии излучения лазера, предпочтительно меньше или равно 200 пикселям.

Указанное число пикселей предпочтительно меньше или равно 100 пикселям. Таким образом, предпочтительно обеспечивается высокая скорость получения трехмерных изображений.

Указанная оптическая ось и указанная ось распространения предпочтительно лежат в плоскости, по существу ортогональной к указанной плоскости распространения. Таким образом, габаритные размеры оптимизируются и/или качество изображений повышается.

Указанный участок поверхности предпочтительно расположен в пределах указанной глубины резкости.

Указанный участок поверхности предпочтительно находится в плоскости расположения, по существу ортогональной к указанной плоскости распространения (и оптическая ось имеет наклон относительно нормали к участку поверхности). В этой ситуации глубина резкости для фокусировки максимального заданного отклонения высоты участка поверхности предпочтительно меньше, чем в конфигурации, в которой участок поверхности по существу перпендикулярен к оптической оси.

Предпочтительно предусмотрено, что зона указанной поверхности шины поступательно перемещается относительно устройства так, что последовательность различных линейных участков зоны указанной поверхности размещается последовательно в пределах указанной глубины резкости указанной камеры, по меньшей мере, в указанной плоскости распространения, и при этом указанная система получения изображений приводится в действие во время указанного поступательного перемещения для получения соответствующей последовательности трехмерных изображений указанной последовательности различных линейных участков зоны указанной поверхности, и при этом полное трехмерное изображение зоны поверхности получают комбинированием последовательности трехмерных изображений, полученных для последовательности линейных участков поверхности.

Указанная зона поверхности предпочтительно представляет собой зону окружной периферийной поверхности.

Более предпочтительно, если указанная зона окружной периферийной поверхности имеет ширину вдоль оси указанной шины, составляющую от приблизительно 5 мм до приблизительно 20 мм.

Предпочтительно предусмотрен выбор подчасти полученного двумерного изображения вдоль направления, по существу ортогонального к отраженной линии излучения лазера на самом двумерном изображении.

Предпочтительно предусмотрены поворот указанной шины вокруг оси вращения, повторение последовательности указанных операций облучения лазерным пучком, получения двумерного изображения, идентификации указанной отраженной линии излучения лазера, обработки указанной отраженной линии излучения лазера и получения трехмерного изображения по отношению к последовательности линейных участков зоны окружной периферийной поверхности указанной шины и получение полного трехмерного изображения зоны поверхности посредством комбинирования последовательности трехмерных изображений, полученных последовательно для последовательности линейных участков поверхности.

Указанный элемент для обеспечения перемещения устройства предпочтительно представляет собой роботизированную руку.

Указанный элемент для обеспечения перемещения устройства предпочтительно представляет собой антропоморфную роботизированную руку.

Указанный элемент для обеспечения перемещения устройства предпочтительно представляет собой антропоморфную роботизированную руку с, по меньшей мере, пятью степенями подвижности.

Дополнительные признаки и преимущества станут более очевидными из подробного описания некоторых иллюстративных, но неограничивающих вариантов осуществления устройства, способа и станции для анализа шин на линии по производству шин согласно настоящему изобретению. Такое описание будет приведено в дальнейшем со ссылкой на сопровождающие фигуры, представленные только в целях иллюстрации и, следовательно, не для ограничения, на которых:

фиг.1 - частичный и схематический вид в перспективе устройства для анализа шин согласно настоящему изобретению;

фиг.2 - дополнительный вид в перспективе устройства с фиг.1 с другой стороны;

фиг.3 - вид сверху устройства с фиг.1;

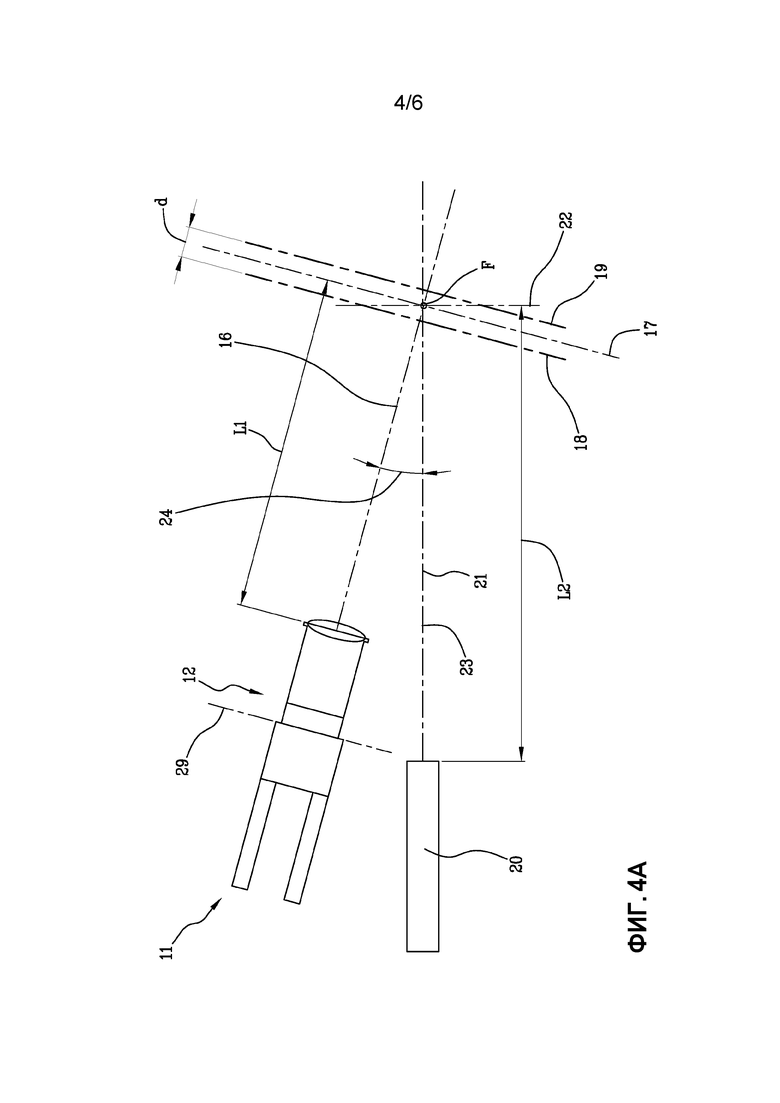

фиг.4А и 4В - соответственно две схематические возможные оптические конфигурации системы получения изображений согласно настоящему изобретению; и

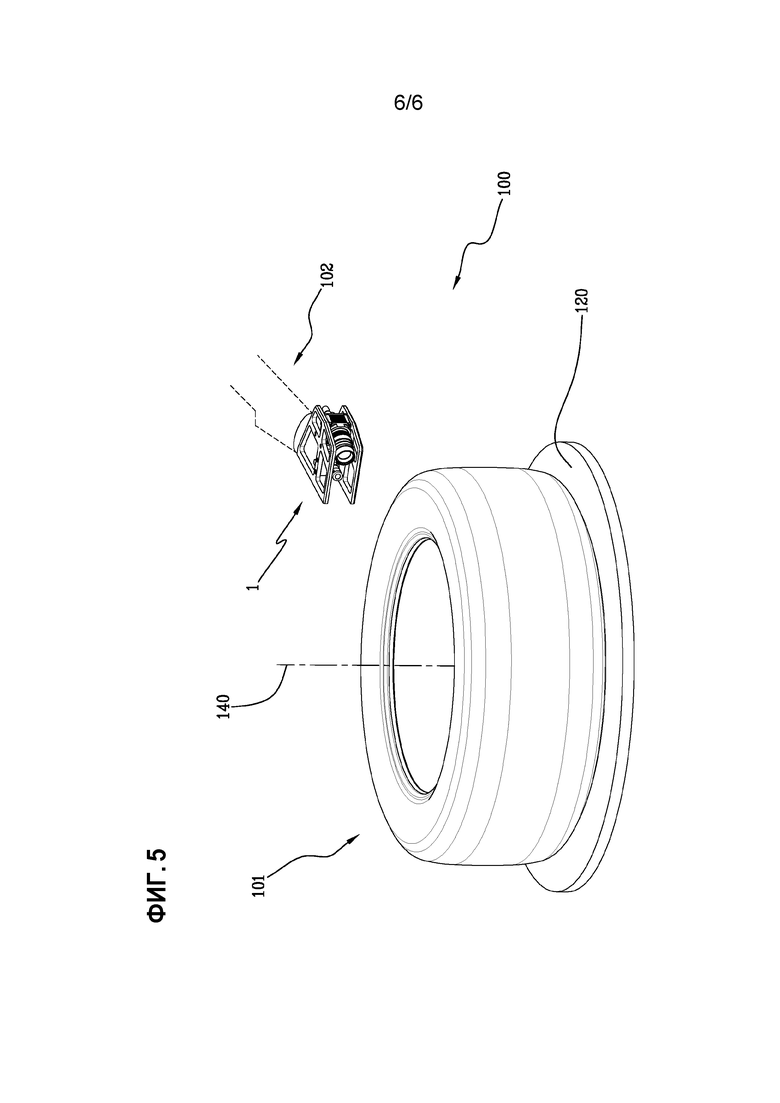

фиг.5 - станция для анализа шин согласно настоящему изобретению.

На фиг.5 ссылочная позиция 100 обозначает станцию для анализа шин на линии по производству шин.

Станция предпочтительно содержит опору 120 (например, пятое колесо), выполненную с возможностью обеспечения опоры для шины 101, установленной на боковине, и с возможностью поворота шины вокруг ее оси 140 вращения (предпочтительно расположенной вертикально).

Станция 100 содержит устройство 1 для анализа шин.

Станция предпочтительно содержит элемент 102 для обеспечения перемещения (показанный только схематически), на котором устройство 1 смонтировано для обеспечения его перемещения в пространстве. Элемент для обеспечения перемещения устройства предпочтительно представляет собой роботизированную руку. Указанный элемент для обеспечения перемещения предпочтительно представляет собой антропоморфную роботизированную руку. Указанный элемент для обеспечения перемещения предпочтительно представляет собой антропоморфную роботизированную руку с, по меньшей мере, пятью степенями подвижности. Следует отметить, что устройство 1 предпочтительно вставляется внутрь шины сверху, а не снизу через опору 120.

Устройство 1 содержит опорную раму 2, предназначенную для установки на элементе, предназначенном для обеспечения перемещения устройства.

Устройство предпочтительно содержит систему 11 получения двумерных изображений поверхости, смонтированную предпочтительно жестко на опорной раме.

Система 11 получения изображений содержит матричную камеру 12 и лазерный источник 20. Камера, как правило, содержит корпус 14 камеры, в котором размещены прямоугольный матричный датчик (непоказанный, такой как 2048 × 1088), определяющий плоскость 29 изображения, и блок обработки данных (непоказанный), выполненный с возможностью идентификации отраженной линии излучения лазера, которая отображает линейный пучок, отраженный поверхностью, на полученных двумерных изображениях и с возможностью обработки отраженной линии излучения лазера посредством триангуляции для получения трехмерного изображения, содержащего информацию, относящуюся к альтиметрическому профилю участка поверхности.

Камера предпочтительно имеет объектив 15 и имеет оптическую ось 16, фокальную плоскость 17 и глубину резкости (фиг.4А и 4В показывают конечные плоскости 18, 19 при данной глубине резкости).

Лазерный источник 20 предпочтительно выполнен с возможностью излучения линейного пучка, имеющего плоскость 21 распространения и ось 23 распространения.

Фиг.4А и 4В схематически показывают вид сверху системы 11 получения изображений в двух соответствующих вариантах осуществления настоящего изобретения.

На обоих чертежах оптическая ось 16 образует острый угол 24 с осью 23 распространения, в качестве примера равный 15°.

Кроме того, оптическая ось и ось распространения лежат в плоскости, ортогональной к плоскости распространения (плоскости расположения на фиг.4А и 4В).

Фокальная точка F показывает точку пересечения между оптической осью 16 и фокальной плоскостью 17.

В качестве примера расстояние L1 вдоль второй оптической оси между наружной оптической поверхностью матричной камеры и фокальной точкой F равно 210 мм, и расстояние L2 вдоль оси распространения между наружной оптической поверхностью лазерного источника и фокальной точкой F равно 285 мм.

Предполагается, что поверхность шины (более точно, ее плоскость на заданной высоте) во время анализа расположена по существу в плоскости 22 расположения.

Плоскость 22 расположения предпочтительно ортогональна к оси 23 распространения.

«Плоскость расположения» участка поверхности представляет собой любую плоскость, проходящую на заданной высоте участка поверхности шины, предпочтительно плоскость, проходящую на промежуточной высоте по отношению к максимальному отклонению высоты поверхности.

На фиг.4А оптическая ось объектива, как это обычно происходит, ортогональна к плоскости 29 изображения в датчике. В этой ситуации фокальная плоскость 17 также ортогональна к оптической оси, как и крайние плоскости 18 и 19 для данной глубины резкости. Если предположить, что максимальное альтиметрическое отклонение, подлежащее обнаружению на поверхности шины, равно h (и составляет, например, порядка нескольких десятков мм), из этого следует, что длина d, соответствующая глубине резкости, должна быть такой, чтобы она, по меньшей мере, включала такое отклонение h в плоскости распространения. В конфигурации по фиг.4А, в которой плоскость 21 распространения (след которой виден на указанной фиг 4А) ортогональна к плоскости 22 расположения оптической оси и в которой оптическая ось имеет наклон относительно нормали к плоскости 22, фокальная плоскость 17 имеет наклон относительно плоскости 22 расположения. В этой ситуации длина d, соответствующая глубине резкости и определяемая вдоль оптической оси, должна быть больше или равна dmin=h*cosα, где α представляет собой величину острого угла 24. Следовательно, такая минимальная длина dmin меньше, чем в сравнительной конфигурации, в которой фокальная плоскость расположена параллельно поверхности 22 и в которой dmin=h.

Как показано на фиг.4В, плоскость 29 изображения в датчике камеры предпочтительно образует с базовой плоскостью 30 (показанной только схематически), ортогональной к оптической оси и проходящей через объектив 15, острый угол 31 с вершиной на стороне, где находится лазерный источник, и острый угол 31 в качестве примера равен 10°. Таким образом, фокальная плоскость 17 образует очень малый острый угол относительно плоскости 21 распространения, и глубина резкости в зоне, представляющей интерес и находящейся в окрестности плоскости 22 расположения поверхности, соответствует окрестности плоскости 21 распространения, что обеспечивает возможность легкой фокусировки отраженной линии излучения лазера вдоль отклонения h даже при открытой апертуре.

При использовании зона поверхности шины поступательно перемещается относительно устройства, например, вдоль направления 28, ортогонального к плоскости 21 распространения, так, что некоторое число различных (линейных) участков зоны поверхности будет последовательно размещено в пределах глубины резкости в плоскости 21 распространения (например, на линии 27, показанной на фиг.1). Система получения изображений приводится в действие во время данного поступательного перемещения для получения соответствующей последовательности трехмерных изображений совокупности линейных участков зоны поверхности, и при этом полное трехмерное изображение зоны поверхности получают посредством комбинирования последовательности трехмерных изображений, полученных для последовательности линейных участков поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ КОНТРОЛЯ ШИН | 2017 |

|

RU2728848C2 |

| УСТРОЙСТВО И СПОСОБ АНАЛИЗА ШИН | 2016 |

|

RU2721050C2 |

| СПОСОБ КОНТРОЛЯ ФОРМИРОВАНИЯ БОРТОВ ШИН И СООТВЕТСТВУЮЩАЯ СТАНЦИЯ | 2017 |

|

RU2753716C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ШИН НА ПРОИЗВОДСТВЕННОЙ ЛИНИИ | 2015 |

|

RU2696346C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ШИН НА ПРОИЗВОДСТВЕННОЙ ЛИНИИ | 2015 |

|

RU2696343C2 |

| СТАНЦИЯ И СПОСОБ КОНТРОЛЯ ШИН | 2016 |

|

RU2721380C2 |

| КОНФОКАЛЬНЫЙ СПЕКТРОАНАЛИЗАТОР ФЛУОРЕСЦЕНТНЫХ ИЗОБРАЖЕНИЙ | 2017 |

|

RU2658140C1 |

| УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОГО ИЗМЕРЕНИЯ ВИБРАЦИОННЫХ ПАРАМЕТРОВ ОБЪЕКТА | 2010 |

|

RU2447410C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ШИН | 2016 |

|

RU2722779C2 |

| СПОСОБ И УСТРОЙСТВО ОБНАРУЖЕНИЯ ДЕФЕКТОВ НА ПОВЕРХНОСТИ ШИН | 2016 |

|

RU2657648C1 |

Предложены устройство (1) для анализа шин и соответствующий способ, при этом устройство содержит опорную раму (2) и систему (11) получения изображений, предназначенную для получения трехмерных изображений поверхности шины, при этом указанная система получения изображений смонтирована на указанной опорной раме и содержит: матричную камеру (12), имеющую оптическую ось (16), и лазерный источник (20), выполненный с возможностью излучения линейного пучка, имеющего плоскость (21) распространения и ось (23) распространения, при этом острый угол (24), образованный между указанной оптической осью и указанной осью распространения, больше или равен 5° и меньше или равен 25°. Уменьшение триангуляционного угла обеспечивает уменьшение габаритных размеров устройства, которое должно быстро перемещаться вокруг и внутри шины и, возможно, одновременно с другим устройством, перемещающимся в пространстве вокруг самой шины. 3 н. и 17 з.п. ф-лы, 6 ил.

1. Устройство (1) для анализа шин, содержащее:

опорную раму (2) и

систему (11) получения изображений для получения трехмерных изображений поверхности шины, при этом система получения изображений смонтирована на опорной раме и содержит:

- матричную камеру (12), имеющую оптическую ось (16), и

- лазерный источник (20), выполненный с возможностью излучения линейного пучка, имеющего плоскость (21) распространения и ось (23) распространения,

причем острый угол (24), образованный между оптической осью и осью распространения, больше или равен 5° и меньше или равен 25°.

2. Устройство по п.1, в котором острый угол (24) больше или равен 10° и меньше или равен 20°.

3. Устройство по п.1 или 2, в котором камера содержит датчик, определяющий плоскость (29) изображения, объектив (15), имеющий указанную оптическую ось, фокальную плоскость (17) и глубину резкости, причем плоскость (29) изображения образует с базовой плоскостью (30), ортогональной к оптической оси (16) и проходящей через объектив, острый угол (31), имеющий вершину на стороне, где размещен лазерный источник, таким образом, что фокальная плоскость (17) образует с осью (23) распространения острый угол, составляющий менее 45°

4. Устройство по п.3, в котором острый угол (31) между плоскостью изображения и базовой плоскостью меньше или равен 20° и/или больше или равен 5°.

5. Устройство по любому из предшествующих пунктов, в котором камера выполнена с возможностью получения двумерного изображения участка указанной поверхности и содержит блок обработки данных, выполненный с возможностью идентификации отраженной линии излучения лазера, которая отображает линейный пучок, отраженный указанной поверхностью, на указанном двумерном изображении и с возможностью обработки отраженной линии излучения лазера посредством триангуляции для получения трехмерного изображения, содержащего информацию, относящуюся к альтиметрическому профилю части указанного участка поверхности.

6. Устройство по п.5, в котором камера содержит прямоугольный датчик, имеющий больший размер в направлении, по существу параллельном плоскости (21) распространения, при этом указанный больший размер меньше размера в направлении, ортогональном к нему на, по меньшей мере, один порядок величины.

7. Устройство по п.5, в котором блок обработки данных выполнен с возможностью выбора подчасти полученного двумерного изображения вдоль направления, по существу ортогонального к отраженной линии излучения лазера на самом двумерном изображении.

8. Устройство по п.7, в котором после указанной операции выбора подчасти полученного изображения число пикселей вдоль указанного направления, по существу ортогонального к отраженной линии излучения лазера, меньше или равно 200 пикселям.

9. Устройство по любому из предшествующих пунктов, в котором оптическая ось (16) и ось (23) распространения лежат в плоскости, по существу ортогональной к плоскости (21) распространения.

10. Станция (100) анализа шин на линии по производству шин, содержащая опору (120), выполненную с возможностью обеспечения опоры для шины (101), установленной на боковине, и поворота шины вокруг ее оси (140) вращения, и устройство по любому из предшествующих пунктов, при этом устройство предназначено для установки на элементе (102), обеспечивающем его перемещение.

11. Способ анализа шин, включающий:

размещение шины (101), подлежащей анализу;

облучение линейного участка поверхности шины линейным лазерным пучком, имеющим плоскость (21) распространения и ось (23) распространения и падающим на линейный участок поверхности;

получение двумерного и матричного изображения участка поверхности, содержащего указанный линейный участок поверхности, причем указанное изображение содержит отраженную линию излучения лазера, которая отображает указанный линейный пучок, отраженный указанной поверхностью, при этом указанное получение изображения выполняется вдоль оптической оси (16);

идентификацию указанной отраженной линии излучения лазера на указанном двумерном и матричном изображении;

обработку указанной отраженной линии излучения лазера посредством триангуляции для получения трехмерного изображения указанного линейного участка поверхности, содержащего информацию, относящуюся к альтиметрическому профилю указанного линейного участка поверхности,

при этом острый угол (24), образованный между оптической осью (16) и осью (23) распространения, больше или равен 5° и меньше или равен 25°.

12. Способ по п.11, в котором острый угол (24) больше или равен 10° и меньше или равен 20°.

13. Способ по п.11 или 12, в котором указанный участок поверхности расположен в пределах указанной глубины резкости.

14. Способ по любому из пп.11-13, в котором указанный участок поверхности находится в плоскости расположения, по существу ортогональной к плоскости (21) распространения.

15. Способ по любому из пп.11-14, также включающий выбор подчасти полученного двумерного изображения вдоль направления, по существу ортогонального к отраженной линии излучения лазера на самом двумерном изображении.

16. Способ по п.15, в котором после операции выбора подчасти полученного двумерного изображения число пикселей вдоль указанного направления, по существу ортогонального к отраженной линии излучения лазера, меньше или равно 200 пикселям.

17. Способ по любому из пп.11-16, в котором оптическая ось (16) и ось (23) распространения лежат в плоскости, по существу ортогональной к плоскости (21) распространения.

18. Способ по любому из пп.11-17, в котором зона указанной поверхности шины поступательно перемещается относительно устройства по любому из п.п.1-9 таким образом, что последовательность различных линейных участков зоны указанной поверхности размещается последовательно в пределах глубины резкости указанной камеры, по меньшей мере, в указанной плоскости (21) распространения, причем система получения изображений приводится в действие во время поступательного перемещения для получения соответствующей последовательности трехмерных изображений указанной последовательности различных линейных участков зоны указанной поверхности, при этом полное трехмерное изображение зоны поверхности получают посредством комбинирования последовательности трехмерных изображений, полученных для последовательности линейных участков поверхности.

19. Способ по п.18, в котором зона указанной поверхности представляет собой зону окружной периферийной поверхности, имеющую ширину вдоль оси (140) шины, находящуюся в диапазоне между 5 мм и 20 мм, при этом конечные значения включены.

20. Способ по любому из пп.11-17, включающий поворот шины вокруг оси (140) вращения, повторение последовательности указанных операций облучения лазерным пучком, получения двумерного изображения, идентификации отраженной линии излучения лазера, обработки отраженной линии излучения лазера и получения трехмерного изображения по отношению к последовательности линейных участков зоны окружной периферийной поверхности шины и получение полного трехмерного изображения зоны поверхности посредством комбинирования последовательности трехмерных изображений, полученных последовательно для последовательности линейных участков поверхности.

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ АВТОМОБИЛЬНОЙ ШИНЫ | 2013 |

|

RU2529562C1 |

| СПОСОБ ИССЛЕДОВАНИЯ АВТОМОБИЛЬНОЙ ШИНЫ | 2013 |

|

RU2527617C1 |

| US 6934018 B2, 23.08.2005 | |||

| US 8059279 B2, 15.11.2011. | |||

Авторы

Даты

2020-07-15—Публикация

2016-12-14—Подача