Изобретение относится к способам и устройствам для тонкого измельчения, смешивания, горизонтального и вертикального транспортирования, и механической активации материалов, в том числе с наноструктурой, и может быть использовано в химической, строительной и других отраслях промышленности, для переработке твердого кускового сырья, в частности отходов химических производств, например фторангидрита, к дезинтеграции кусковой горной массы, которая содержит частицы полезного компонента в обособленном виде, или в породных сростках.

Известен способ обогащения сырья с металлическими включениями. Способ включает подачу исходного сырья в пространство рабочей камеры, которая имеет донную часть и крышку, воздействие разрушающими элементами, распределение на компоненты, которые содержат и не содержат металл (И. М. Келина "Обогащение руд", М.: Недра, 1979 г., с.93).

Недостатком известного способа является его низкая производительность из-за цикличности технологического цикла дезинтеграции. Способ имеет ограниченное применение, так как он позволяет разделять исходное сырье, которое характеризуется низкой прочностью, или сырье, которое представлено сростками из крепких и малокрепких компонентов.

Способ требует предварительной подготовки исходного сырья, что отрицательно сказывается на себестоимости конечного товарного продукта.

Известен способ дезинтеграции кускового сырья, который реализуется в способе обогащения сырья с металлическими включениями.

Известный способ включает подачу кускового сырья в ограниченное пространство рабочей камеры, воздействие на сырье в донной части разрушающими элементами, дезинтеграцию сырья и придание его частицам центробежного ускорения до столкновения их с боковой стенкой рабочей камеры и ее крышкой, извлечение дезинтегрованного сырья из бокового проема в рабочей камере и из ее донной части (Патент Украины на изобретение № 64672).

Недостатком известного способа является то, что при дезинтеграции сырья, которое состоит из высокопрочных частиц, процесс их разрушения занимает продолжительный период времени.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ, описанный в патенте (SU 1704821 A1, МПК B02C 13/22, опубл. 15.01.1991). Дисмембратор, реализующий способ-прототип содержит корпус, внутри которого вертикально расположены ротор и неподвижный диск с концентрично установленными рядами штифтов, загрузочный и выгрузной патрубки. При этом штифты, распределены на подвижном диске по окружности, расположенной ближе к центру диска, и выполнены в поперечном сечении в виде прямоугольной формы. Остальные штифты, установленные на подвижном диске распределены равномерно по концентрическим окружностям, удаленным от центральной части диска выполнены в виде трапециевидной формы с углом наклона рабочих плоскостей к радиальной плоскости 4-6°. Штифты, расположенные на концентрических окружностях неподвижного диска выполнены в форме равнобочной трапеции с вогнутыми боковыми сторонами 9, центр кривизны которых расположен над меньшим основанием на расстоянии, равном 0,6-0,8 высоты трапеции, а радиус составляет 2,5-3,0 ее высоты.

Дезинтегрирование сырья в способе-прототипе осуществляется следующим образом. Исходный материал через загрузочный патрубок поступает в рабочую камеру, где последовательно измельчается на концентрично установленных рядах штифтов ротора и штифтов неподвижного диска и через выгрузной патрубок выводится наружу. При износе рабочих поверхностей штифтов вращения ротора дисмембратора меняют на противоположное. Выполнение штифтов указанной формы и параметров обеспечивает прямое центральное соударение с частицами измельчаемого материала без скольжения и истирания, что способствует повышению однородности продукта помола и срока службы штифтов. Возможность работы дисмембратора в реверсивном режиме также существенно увеличивает срок службы. Прямое соударение приводит к равномерному износу рабочих поверхностей штифтов, что оставляет неизменными качество помола в течение всего срока службы штифтов.

Недостатком данного измельчителя является то, что согласно рабочей гипотезе, разработанной И.А. Хинтом [Хинт И. А. Об основных проблемах механической активации. Таллин, 1977. Препринт 1.], активация определяется тремя параметрами: скоростью соударения, числом ударов и интервалом времени между последующими ударами. Мелющие элементы с круглым поперечным сечением дают материалу наиболее широкую гамму видов соударения от прямого удара до скользящего со всевозможными углами наклона, активизация материала происходит в широких пределах силовых воздействий от сил чистого сжатия до сдвиговых усилий, в зоне прямого удара материал активируется силами сжатия, и продукт получается преимущественно крупной фракции, в зоне скользящего удара материал активируется усилиями сдвига, и продукт получается преимущественно мелкой фракции. В дисмембраторе, реализующим способ-прототип отсутствует скольжение и истирание частиц измельчаемого сырья, поэтому невозможно добиться максимальной тонины помола.

Эти недостатки обусловлены тем, что в рабочей камере отсутствуют циркуляционные потоки, которые влияют на перемещения скорость внутри камеры помола частицы сырья.

Значительная продолжительность переработки сырья происходит из-за того, что на процесс дезинтеграции существенно влияет скорость соударения частиц сырья с разрушающими элементами. В способе - прототипе эта скорость мала, так как частицы перемещаются по зазорам между билами только под воздействием гравитационных и центробежных сил, которые создают незначительные динамические усилия и придают отдельным частицам относительно низкое ускорение в направлении от загрузочного отверстия к выгрузному отверстию, расположенному в периферийной части камеры помола. Потеря скорости частиц при перемещении требует многоциклового динамического воздействия для их измельчения до заданных размеров.

При реализации известного способа в устройстве для дезинтеграции минерального сырья тяжело создать избыточное давление внутри рабочей камеры, чем усложняются условия выноса измельченных частиц и создаются условия для осаждения этих частиц внутри рабочей камеры.

Техническая задача, на которую направлено изобретение, заключается в повышении скорости перемещения частиц дезинтегрированного сырья внутри дезинтегратора и интенсификации процесса помола.

Решение поставленной задачи достигается тем, что в способе дезинтегрирования кускового сырья, включающего в себя подачу кускового сырья в ограниченное пространство камеры помола, внутри которой расположено вертикально два параллельных диска, на обращенных друг к другу, на плоскостях которых радиально закреплены с зазорами относительно друг друга разрушающие элементы (билы), разрушение кусков сырья, путем придания его частицам центробежного ускорения за счет вращения одного из дисков, и столкновения их с боковой стенкой рабочей камеры и с разрушающими элементами (билами), извлечение дезинтегрированного сырья из бокового проема в рабочей камере и из ее донной части, дополнительно создают в рабочей камере скоростной поток воздуха, направленный от загрузочного отверстия к разгрузочному, для чего обращенные друг к другу поверхности подвижного и неподвижного дисков выполняют в виде тарелок обращенных друг к другу вогнутыми поверхностями, причем углубление в тарелках выполняют в виде поверхностей двух пересекающихся образующими поверхностями усеченных конусов, первую из которых выполняют в центральной части тарелок в виде поверхности расходящегося под углом  лежащим в диапазоне (118°

лежащим в диапазоне (118° 122°) усеченного конуса, а поверхность второй части углубления образует часть боковой поверхности второго расходящегося под углом

122°) усеченного конуса, а поверхность второй части углубления образует часть боковой поверхности второго расходящегося под углом  1 лежащем в диапазоне (150°

1 лежащем в диапазоне (150° 160°) конуса, при этом большое основание первого усеченного конуса образует окружность, лежащую на пересечении боковых поверхностей указанных конусов, причем загрузочное отверстие выполняют на неподвижном диске в области малого основания первого конуса, а ось вращающего подвижный диск привода механически закрепляют к центру малого основания первого усеченного конуса вращающегося диска, при этом вентиляционный радиальный поток воздуха в зазорах между ударными элементами (билами), инициируют путем размещения на поверхности периферийной окружности подвижного диска вентиляционных лопастей, которые равномерно распределяют по указанной поверхности и механически соединяют с ней, при этом в упомянутых лопастях выполняют изгиб, направленный в сторону вращения диска под углом (132

160°) конуса, при этом большое основание первого усеченного конуса образует окружность, лежащую на пересечении боковых поверхностей указанных конусов, причем загрузочное отверстие выполняют на неподвижном диске в области малого основания первого конуса, а ось вращающего подвижный диск привода механически закрепляют к центру малого основания первого усеченного конуса вращающегося диска, при этом вентиляционный радиальный поток воздуха в зазорах между ударными элементами (билами), инициируют путем размещения на поверхности периферийной окружности подвижного диска вентиляционных лопастей, которые равномерно распределяют по указанной поверхности и механически соединяют с ней, при этом в упомянутых лопастях выполняют изгиб, направленный в сторону вращения диска под углом (132  138) градусов к направлению движения, корпус камеры помола изготавливают в виде спиралевидной улитки, в головной части которой выполняют разгрузочный патрубок, выходной канал которого направлен по касательной к направлению вращения рабочего диска, и выполнен в виде сопла Лаваля, представляющего из себя два усеченных конических конуса, один из которых выполняют в виде сходящегося под углом 2

138) градусов к направлению движения, корпус камеры помола изготавливают в виде спиралевидной улитки, в головной части которой выполняют разгрузочный патрубок, выходной канал которого направлен по касательной к направлению вращения рабочего диска, и выполнен в виде сопла Лаваля, представляющего из себя два усеченных конических конуса, один из которых выполняют в виде сходящегося под углом 2 = (50°

= (50° 60°) усеченного конуса, а второй из упомянутых конусов выполняют в виде расходящегося под углом 2

60°) усеченного конуса, а второй из упомянутых конусов выполняют в виде расходящегося под углом 2 1=(20°

1=(20° 30°) конуса, причем прошедшие предварительную дезинтеграцию куски сырья дополнительно измельчают, для предварительно измельченный материал сырья на выходе разгрузочного патрубка ускоряют до высоких скоростей, направляют поток указанных ускоренных частиц на поверхность элемента разгрузочного устройства, причем для ускорения измельченного материала сырья подают в сопло Лаваля в канале разгрузочного устройства струю сжатого газа, направление которой совпадает с направлением перемещающегося потока предварительно измельченных частиц материала, при этом в качестве поверхности элемента разгрузочного устройства используют поверхность собирающей воронки, которую выполняют в виде усеченного полого конуса, по которой дезинтегрированный материал ссыпают в накопительную емкость.

30°) конуса, причем прошедшие предварительную дезинтеграцию куски сырья дополнительно измельчают, для предварительно измельченный материал сырья на выходе разгрузочного патрубка ускоряют до высоких скоростей, направляют поток указанных ускоренных частиц на поверхность элемента разгрузочного устройства, причем для ускорения измельченного материала сырья подают в сопло Лаваля в канале разгрузочного устройства струю сжатого газа, направление которой совпадает с направлением перемещающегося потока предварительно измельченных частиц материала, при этом в качестве поверхности элемента разгрузочного устройства используют поверхность собирающей воронки, которую выполняют в виде усеченного полого конуса, по которой дезинтегрированный материал ссыпают в накопительную емкость.

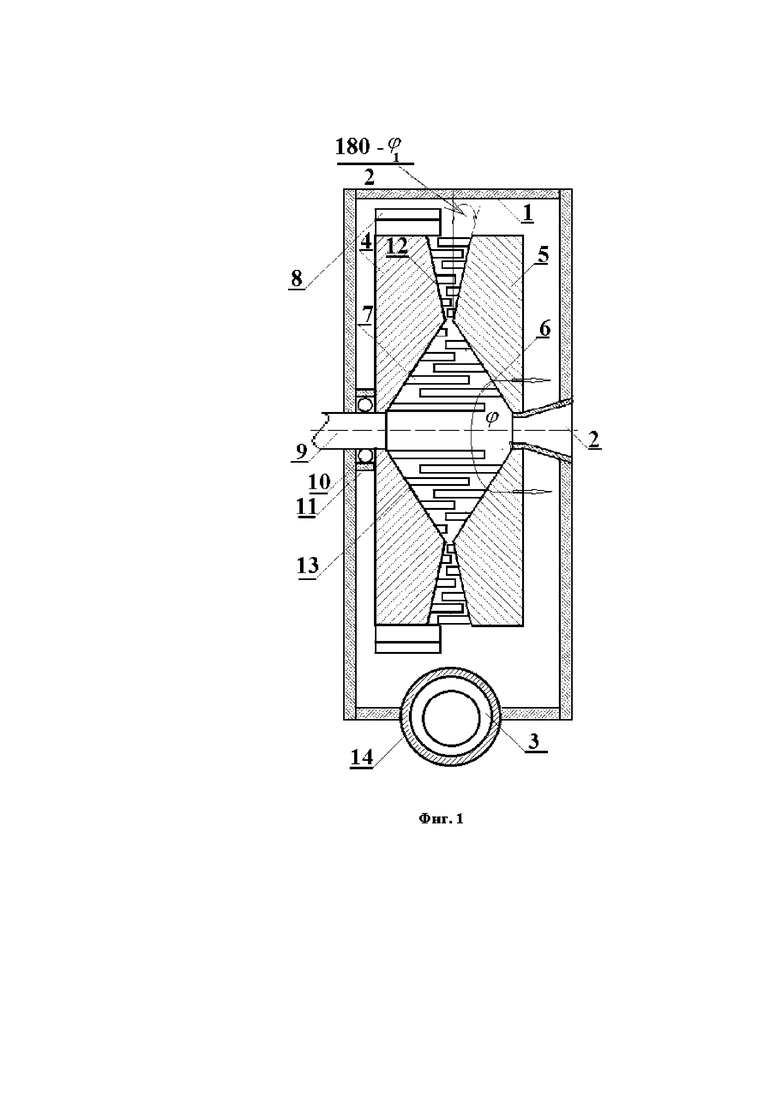

На фиг. 1 схематически показано поперечное сечение дезинтегратора.

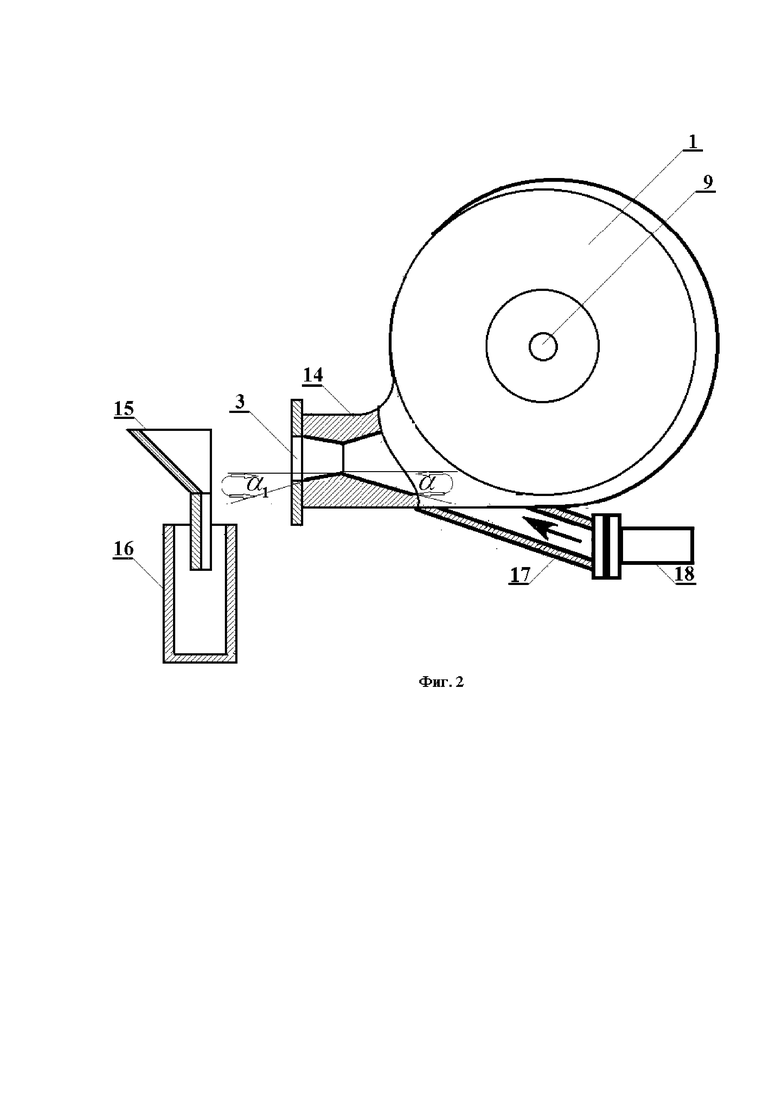

На фиг. 2. схематически показан внешний вид дезинтегратора.

На фиг. 1. введены следующие обозначения: 1-корпус камеры помола; 2-загрузочное отверстие; 3-выгрузное отверстие; 4-подвижный диск; 5-неподвижный диск; 6-рабочие элементы (билы) на неподвижном диске; 7-рабочие элементы (билы) на подвижном диске; 8-вентиляционные лопасти; 9-ось вала привода; 10-шарикоподшипник, 11- крышки камеры помола, 12-первый усеченный конус, 13-второй усеченный конус.

На фиг. 1. введены следующие обозначения: 15- собирающая воронка; 16-накопительный бункер.

На фиг. 2 введены следующие обозначения:17-патрубок с фланцем; 18-компрессор.

Сущность изобретения заключается в следующем. Исходный материал через загрузочное отверстие 2 поступает в рабочую камеру 1, где последовательно измельчается на концентрично установленных рядах разрушающих элементов (билов) 7 подвижного диска (ротора) 4 и разрушающих элементов (билов) 6 неподвижного диска (статора) 5 и через выгрузной патрубок 3 выводится наружу. Ротор 4 приводится во вращение приводом, ось которого 9 через шарикоподшипник 10 механически соединена с центром ротора 4. Исходный материал через загрузочное отверстие 2 падает на первый ряд измельчающих элементов (билов) 7, 6 статора 5 и ротора 4. B результате удара об эти элементы частицы материала разрушаются и отбрасываются к следующим измельчающим элементам статора и так далее, до полного выхода измельченного материала через выгрузочный патрубок 3. В заявляемом способе перемещение дезинтегрированных частиц от загрузочного отверстия 2 к разгрузочному отверстию 3 происходит не только под действием центробежной и гравитационной сил, как это реализуется в способе-прототипе, но и под действием градиента давления, возникающего между указанными отверстиями. Создание градиента давления происходит следующим образом. Высокая скорость вращения ротора 4, с установленным на нем билами 7, при помощи вентиляционных лопастей 8 создает поток воздуха, движущегося от загрузочного отверстия 2 к разгрузочному отверстию 3. В установке воздух поступает в осевом направлении, выталкивается-в радиальном. Воздушные массы под действием центробежных сил движутся в корпусе 1, выполненным виде улитки

(фиг. 2). Весь процесс можно разбить на несколько этапов: при вращении подвижного диска 4 воздух между пространством лопаток 8 устремляется к краю ротора. Как следствие, в центре колеса образуется зона с низким давлением, в области которого располагают загрузочное отверстие 2. Это приводит к всасыванию воздушных масс извне. В центре камеры потоки воздуха меняют направление с осевого на радиальное, поступая в отсеки между разрушающими элементами. За счет быстрого вращения ротора 4 и вентиляционных лопастей 8 воздушные массы устремляются к внутренней стенке корпуса. Кинетическая энергия частично преобразуется в энергию сжатия, и скорость воздуха снижается - внутри корпуса камеры собирается объемный воздушный поток и образуется избыточное давление. Газообразная масса устремляется к разгрузочному отверстию патрубка 14. Патрубок 14 расположен в головной части выполненного в виде улитки (фиг. 2) корпуса камеры помола 1. Канал разгрузочного отверстия в патрубке 14 выполнен в виде сопла Ловаля, которое в упрощенном виде представляет собой два усеченных конуса. Один из которых сходится под углом 2 = (50°

= (50° 60°). Второй из упомянутых конусов выполняют в виде расходящегося под углом 2

60°). Второй из упомянутых конусов выполняют в виде расходящегося под углом 2 1=(20°

1=(20° 30°) конуса. Диапазоны сходящихся и расходящихся углов упомянутых конусов выбраны из известных условий оптимальности работы сопла Ловаля.

30°) конуса. Диапазоны сходящихся и расходящихся углов упомянутых конусов выбраны из известных условий оптимальности работы сопла Ловаля.

Созданный поток воздуха, проходит в полости между обращенными друг к другу вогнутыми поверхностями подвижного (ротора) 4 и неподвижного (статора) 5 дисков (фиг. 1). Любое радиальное сечение упомянутой полости образует конфигурацию в виде усеченного в продольном направлении сопла Ловаля, (сужающееся-расширяющееся сопло) представляющего собой канал, суженный в середине. Обращенные друг к другу поверхности ротора 4 и статора 5 создают полость, работающую аналогично работе сопла Ловаля. Предлагаемая конструкция, обращенных друг к другу поверхностей вращающегося и неподвижного дисков 4 и 5, служит, на подобии сопла Ловаля, для ускорения газового потока, проходящего через упомянутую полость, и, при определенных условиях, достигающего скоростей, превышающих скорость звука. Скоростной поток воздуха создает внутри камеры сильнейшее разрежение, засасывая дезинтегрированные частицы и придавая им высокие скорости, что существенно повышает интенсивность дезинтгрирования и степень измельчения (дезинтгрирования) частиц сырья.

Измельченный материал, подхватывается и дополнительно ускоряется струей сжатого газа поступающего от компрессора 18 через патрубок 17 (фиг. 2) в разгрузочный патрубок 14. Проходя через канал разгрузочного патрубка 14, выполненный в виде сопла Лаваля, приобретает дополнительное ускорение, выходит на высокой скорости через разгрузочное отверстие 3, и направляется на поверхность собирающей воронки 15, соударение с поверхностной частью которой частиц, обладающих высокими скоростями, приводит к дополнительному измельчению дезинтегрируемого материала. Дезинтегрированный материал из собирающей воронки 15 ссыпается в накопительный бункер 16. Одновременно с этим, свежий материал непрерывно засасывается в патрубок 12 , поддерживая постоянный цикл смешивания, помола и накачки.

Вогнутые поверхности обращенных друг к другу поверхностей дисков 4 и 5, выполняют в центральной части тарелок в виде расходящегося под углом  лежащим в диапазоне (118°

лежащим в диапазоне (118° 122°) усеченного конуса, а поверхность второй части углубления поверхности второго расходящегося под углом

122°) усеченного конуса, а поверхность второй части углубления поверхности второго расходящегося под углом  1 лежащем в диапазоне (150°

1 лежащем в диапазоне (150° 160°) конуса. Диапазоны выбранных углов упомянутых выше конусов обусловлены необходимостью придания полости, между внутренними обращенными друг к друга поверхностями ротором и статором, такой конфигурации, чтобы радиальное сечение этой полости в любом месте было полностью идентично продольному сечению двух радиально направленных сопел Ловаля. Плоскости, образующие указанную полость, от центра статора 5 и ротора 4 сходятся под углом 180° -

160°) конуса. Диапазоны выбранных углов упомянутых выше конусов обусловлены необходимостью придания полости, между внутренними обращенными друг к друга поверхностями ротором и статором, такой конфигурации, чтобы радиальное сечение этой полости в любом месте было полностью идентично продольному сечению двух радиально направленных сопел Ловаля. Плоскости, образующие указанную полость, от центра статора 5 и ротора 4 сходятся под углом 180° - °, а после линии пересечения поверхностей усеченных конусов, расходятся под углом (180 -

°, а после линии пересечения поверхностей усеченных конусов, расходятся под углом (180 - 1)°. Выбор указанного диапазона расходящихся углов пересекающихся конусов обусловлен тем, что радиальное сечение полости между обращенными друг к другу поверхностями дисков 4 и 5 поверхностям образует контур продольного сечения сопла Лаваля, оптимальные углы сходящегося и расходящегося конусов которого, лежат в диапазоне соответственно (58°

1)°. Выбор указанного диапазона расходящихся углов пересекающихся конусов обусловлен тем, что радиальное сечение полости между обращенными друг к другу поверхностями дисков 4 и 5 поверхностям образует контур продольного сечения сопла Лаваля, оптимальные углы сходящегося и расходящегося конусов которого, лежат в диапазоне соответственно (58°  62°) и (20°

62°) и (20°  30°) соответственно. Стремлением обеспечить оптимальную конструкцию дезинтегратора и объясняется выбор диапазонов расходящихся углов пересекающихся конусов, образующих вогнутые поверхности обращенных сторон дисков 4 и 5, указанных выше.

30°) соответственно. Стремлением обеспечить оптимальную конструкцию дезинтегратора и объясняется выбор диапазонов расходящихся углов пересекающихся конусов, образующих вогнутые поверхности обращенных сторон дисков 4 и 5, указанных выше.

Пример конкретного выполнения. При помощи заявляемого способа осуществлялся помол фторангидрита, который из накопительного бункера, шнеком-дозатором направляется дозированно на измельчение гранул в молотковую мельницу (дозирование осуществляется тарировкой и поддержанием требуемой частоты вращения электроприводом шнека-дозатора). После молотковой мельницы фторангидрит поступал в дезинтегратор (фиг. 1) через загрузочное отверстие 2.

Дезинтегратор был выполнен в виде подвижного (ротора) 4 и неподвижного 5 (статора) дисков. Диаметр обоих дисков был одинаков и составлял 513 мм. Диски размещались в камере помола 1, выполненной в виде улитки (фиг. 2) . Обращенные друг к другу поверхности подвижного 4 и неподвижного 5 дисков были выполнены в виде тарелок обращенных друг к другу вогнутыми поверхностями.

Углубление в тарелках выполняли в виде поверхностей двух пересекающихся образующими поверхностями усеченных конусов. Один усеченный конус выполнен в центральной части на обращенных друг к другу ротора 4 и статора 5, под углом расхождения  =120°. Периферийные части обращенных друг к другу частей ротора 4 и статора 5 представляли собой часть поверхности усеченного конуса, сходящегося под углом

=120°. Периферийные части обращенных друг к другу частей ротора 4 и статора 5 представляли собой часть поверхности усеченного конуса, сходящегося под углом  1=160°. При этом большое основание первого усеченного конуса образует окружность, лежащую на пересечении боковых поверхностей указанных конусов. Такое выполнение обращенных друг к другу поверхностей статора 5 и ротора 4 позволило создать такую конфигурацию полости между упомянутыми дисками, радиальное сечение которой в любой плоскости образовывало фигуру, форма которой соответствовала продольному сечению двух сопел Ловаля расположенных по одной оси. Указанные продольные сечения сопел Ловаля имели угол схождения от цента к периферии равный 60°, а от точки пересечения поверхностей обоих конусов к периферии имели угол расхождения равный 20°. Загрузочное отверстие было выполнено на неподвижном диске в области малого основания первого конуса. Ось 9, вращающего подвижный диск привода, механически закрепляют к центру малого основания первого усеченного конуса вращающегося диска 4. Вентиляционный радиальный поток в зазорах между ударными элементами (билами), создавался путем размещения на торце подвижного диска вентиляционных лопастей, образующих, при вращения подвижного диска в области выгрузного отверстия 3 повышенное давление.

1=160°. При этом большое основание первого усеченного конуса образует окружность, лежащую на пересечении боковых поверхностей указанных конусов. Такое выполнение обращенных друг к другу поверхностей статора 5 и ротора 4 позволило создать такую конфигурацию полости между упомянутыми дисками, радиальное сечение которой в любой плоскости образовывало фигуру, форма которой соответствовала продольному сечению двух сопел Ловаля расположенных по одной оси. Указанные продольные сечения сопел Ловаля имели угол схождения от цента к периферии равный 60°, а от точки пересечения поверхностей обоих конусов к периферии имели угол расхождения равный 20°. Загрузочное отверстие было выполнено на неподвижном диске в области малого основания первого конуса. Ось 9, вращающего подвижный диск привода, механически закрепляют к центру малого основания первого усеченного конуса вращающегося диска 4. Вентиляционный радиальный поток в зазорах между ударными элементами (билами), создавался путем размещения на торце подвижного диска вентиляционных лопастей, образующих, при вращения подвижного диска в области выгрузного отверстия 3 повышенное давление.

Предварительные исследования показали, что оптимальный угол изгиба вентиляционных лопастей в строну вращения ротора лежит в диапазоне (132  138)°. Именно в этом диапазоне углов изгиба обеспечивается наиболее интенсивный поток воздуха внутри камеры помола 1. Исходя из этого лопасти устройства, реализующего заявляемый способ имели изгиб под углом 135°, направленный в сторону вращения диска. Предварительно дезинтегрированный материал потоком воздуха направлялся в канал разгрузочного патрубка 14., расположенного в головной части камеры помола, выполненной в виде улитки.

138)°. Именно в этом диапазоне углов изгиба обеспечивается наиболее интенсивный поток воздуха внутри камеры помола 1. Исходя из этого лопасти устройства, реализующего заявляемый способ имели изгиб под углом 135°, направленный в сторону вращения диска. Предварительно дезинтегрированный материал потоком воздуха направлялся в канал разгрузочного патрубка 14., расположенного в головной части камеры помола, выполненной в виде улитки.

Канал разгрузочного патрубка 14 был также выполнен в виде сопла Лаваля,

представляющего из себя два усеченных конических конуса, один из которых был выполнен в виде сходящегося под углом 2 = 60° усеченного конуса, а второй из упомянутых конусов был выполнен в виде расходящегося под углом 2

= 60° усеченного конуса, а второй из упомянутых конусов был выполнен в виде расходящегося под углом 2 1=30° конуса.

1=30° конуса.

В канал разгрузочного патрубка подается через патрубок 17 струя сжатого газа от компрессора 18. Выполнение разгрузочного канала в виде сопла Лаваля дополнительно увеличивало скорость измельченных частиц сырья. Выброс на высокой скорости измельченных частиц сырья из разгрузочного отверстия 3 и их соударение с поверхностью собирающей воронки 15 способствовал еще более высокой степени дезинтеграции частиц. Собирающая воронка 15 была выполнена в виде полого усеченного конуса. В результате такого выполнения собирающей воронки 15 измельченный материал не разлетался в разные стороны, а направленно ссыпался в накопительную емкость 16.

При использовании заявляемого способа была достигнута производительность 2100 кг/час. Средняя дисперсность измельченного фторангидрита составляла 15 мкм. При дезинтегрировании фторангидрита способом-прототипом, производительность не превышала 1200 кг/час, а средняя дисперсность измельченного фторангидрита не снижалась ниже 3,8 мкм.

Таким образом, заявляемый способ по сравнению со способом - прототипом позволил повысить в 1,75 раза, а дисперсность частиц сырья уменьшить почти в 4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2691564C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2683526C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2017 |

|

RU2668675C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2736130C1 |

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2691585C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683528C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2019 |

|

RU2704865C1 |

| ДИСМЕМБРАТОР | 2020 |

|

RU2732836C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

| ДИСМЕМБРАТОР | 2019 |

|

RU2709157C1 |

Изобретение относится к способу тонкого измельчения, который может быть использован в химической, строительной и других отраслях промышленности для переработки твердого кускового сырья, в частности отходов химических производств, например, фторангидрита. Способ заключается в подаче кускового сырья в ограниченное пространство камеры помола, разрушении кусков сырья и извлечении дезинтегрированного сырья из бокового проема в рабочей камере и из ее донной части, причем внутри камеры помола вертикально расположены два параллельных диска, на обращенных друг к другу плоскостях которых радиально закреплены с зазорами относительно друг друга разрушающие элементы-била, а разрушение сырья осуществляют путем придания его частицам центробежного ускорения за счет вращения одного из дисков и столкновения частиц с боковой стенкой рабочей камеры и разрушающими элементами-билами. При этом в рабочей камере дополнительно создают скоростной поток воздуха, направленный от загрузочного отверстия к разгрузочному. Для создания скоростного потока обращенные друг к другу поверхности подвижного и неподвижного дисков выполняют в виде тарелок обращенных друг к другу вогнутыми поверхностями, причем углубление в тарелках выполняют в виде поверхностей двух пересекающихся образующими поверхностями усеченных конусов. Вентиляционный радиальный поток воздуха в зазорах между ударными элементами-билами, инициируют путем размещения на поверхности периферийной окружности подвижного диска вентиляционных лопастей, которые равномерно распределяют по указанной поверхности и механически соединяют с ней, при этом в упомянутых лопастях выполняют изгиб, направленный в сторону вращения диска. Корпус камеры помола изготавливают в виде спиралевидной улитки, в головной части которой выполняют разгрузочный патрубок, выходной канал которого направлен по касательной к направлению вращения рабочего диска и выполнен в виде сопла Лаваля. Способ обеспечивает повышение призводительности и снижение дисперсности измельчаемого материала. 2 ил.

Способ дезинтегрирования кускового сырья, включающий в себя подачу кускового сырья в ограниченное пространство камеры помола, внутри которой расположено вертикально два параллельных диска, на обращенных друг к другу плоскостях которых радиально закреплены с зазорами относительно друг друга разрушающие элементы-била, разрушение кусков сырья путем придания его частицам центробежного ускорения за счет вращения одного из дисков и столкновения их с боковой стенкой рабочей камеры и разрушающими элементами-билами и извлечение дезинтегрированного сырья из бокового проема в рабочей камере, отличающийся тем, что дополнительно создают в рабочей камере скоростной поток воздуха, направленный от загрузочного отверстия к разгрузочному, для чего обращенные друг к другу поверхности подвижного и неподвижного дисков выполняют в виде тарелок, обращенных друг к другу вогнутыми поверхностями, причем углубление в тарелках выполняют в виде поверхностей двух пересекающихся образующими поверхностями усеченных конусов, первую из которых выполняют в центральной части тарелок в виде поверхности, расходящегося под углом

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2691585C1 |

| ДИСМЕМБРАТОР | 2019 |

|

RU2709157C1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 5904308 A, 18.05.1999 | |||

| Дисмембратор | 1990 |

|

SU1704821A1 |

Авторы

Даты

2020-07-16—Публикация

2020-02-25—Подача