Изобретение относится к области измельчения, диспергирования и механической активации материалов, в том числе с наноструктурой материалов, и может быть использовано в горной и строительной промышленности, в энергетике, в технологических схемах обогатительных фабрик, в схемах подготовки твердого топлива для сжигания и в технологических линиях приготовления кормов для сельскохозяйственных животных.

Известен дезинтегратор (RU 2047364 C1, МПК В02С 13/22, опубл. 10.11.1995), содержащий корпус, в котором установлены друг напротив друга рабочие органы в виде дисков, с возможностью вращения в противоположных направлениях, с закрепленными на них цилиндрическими измельчающими элементами в виде бил. Использование данного устройства для измельчения твердых материалов неэффективно, так как необходима частая замена измельчающих элементов на двух дисках из-за больших ударных нагрузок, также данное устройство не предназначено для быстрой разборки.

Известен дисмембратор (UA 104485 C1, МПК B02C 13/00, опубл. 10.02.2016), состоящий из цилиндрического корпуса с соосно смонтированными в нем верхним неподвижным и нижним подвижным дисками с измельчающими элементами, расположенными на обращенных друг к другу поверхностях дисков. Измельчители горизонтального типа имеют недостаток, заключающийся в том, боковая поверхность вращающегося диска заполняется продуктами измельчения, что требует принятия специальных мер по их удалению. Также у данного измельчителя затруднен ремонт и замена ударных элементов - бил, которые запрессованы непосредственно в верхнюю часть корпуса с загрузочной воронкой.

Известен дисмембратор (аналог) (SU 1768285 A2, МПК B02C 13/22, опубл. 15.10.1992), состоящий из цилиндрического корпуса, состоящего из двух камер: камеры осаждения и измельчения. В камере измельчения соосно размещены вертикальные неподвижный и подвижный диски с измельчающими элементами - билами. В периферии неподвижного диска, между билами имеется отверстие для вывода измельченного материала в камеру осаждения. При подаче через загрузочное приспособление сырья на измельчение в камеру помола попадает воздух и создается давление превышающее давление, чем в камере осаждения. Данный измельчитель имеет недостаток, заключающийся в том, рядов измельчающих элементов на каждом диске всего два, между рядами бил много свободного пространства, поэтому количество соударений частиц между собой и с билами невелико. На степень помола частиц влияют количество соударений частиц между собой, количество рядов бил, линейная скорость бил и многое другое. Поэтому не будет обеспечиваться необходимая тонина загружаемого в дезинтегратор минерального сырья.

Известен дисмембратор (SU 1734834 A1, МПК B02C 13/22, опубл. 23.05.1992). Исходный материал через загрузочные патрубки падает на ускоряющие лопасти, при помощи которых материал равномерно направляется на первый ряд измельчающих элементов и ротора. B результате удара об эти элементы частицы материала разрушаются и отбрасываются к следующим к измельчающим элементам статора и так далее до полного выхода измельченного материала через выгрузочный патрубок. Недостатком этого устройства является низкая производительность и низкая износостойкость, так как при выходе из строя одной лопасти лопатки ротора необходим восстановительный ремонт всей лопасти, по сравнению с измельчающими элементами в виде бил лопатки являются менее предпочтительными.

Наиболее близким техническим решением, выбранным в качестве прототипа, является дисмембратор, описанный в патенте (RU 2683 530 C1, МПК B02C 13/22, опубл. 28.03.2019. Бюл. №10). Дисмембратор-прототип, содержит корпус с загрузочным и разгрузочным патрубками, в котором вертикально установлены неподвижный и подвижный рабочие органы, выполненные в виде дисков с рядами бил, расположенными радиально на обращенных друг к другу поверхностях дисков, при этом каждый бил расположен с зазором между соседними рядами ударных бил противолежащего диска, к центру подвижного диска рабочего органа механически закреплена ось электропривода, обращенные друг к другу поверхности стационарного и вращающегося дисков выполнены в виде одинаковых радиальных гофров, которые равномерно распределены по поверхности дисков, причем поверхности каждой гофры придан вид конической формы, представляющей собой два полых усеченных конуса, имеющих общее малое основание, причем один из конусов, усеченный в продольном направлении плоскостью симметрии на две одинаковые части, сужается от центра диска к его периферии под углом 60-70°, а другой усеченный в продольном направлении плоскостью симметрии конус расширяется под углом раскрытия 16-24° от малого основания к периферии, при этом в устройство дополнительно введены вентиляционные лопасти, механически закрепленные по периферической поверхности вращающегося диска, в упомянутых лопастях выполнен изгиб, направленный в сторону вращения диска под углом 132-138° к направлению движения, а разгрузочный патрубок выполнен на корпусе в виде спиралевидной улитки, выходной канал которой направлен по касательной к направлению вращения рабочего диска.

Недостатком данного измельчителя является то, что согласно рабочей гипотезе, разработанной И.А. Хинтом [Хинт И. А. Об основных проблемах механической активации. Таллин, 1977. Препринт 1.], активация определяется тремя параметрами: скоростью соударения, числом ударов и интервалом времени между последующими ударами. Мелющие элементы с круглым поперечным сечением дают материалу наиболее широкую гамму видов соударения от прямого удара до скользящего со всевозможными углами наклона, активизация материала происходит в широких пределах силовых воздействий от сил чистого сжатия до сдвиговых усилий, в зоне прямого удара материал активируется силами сжатия, и продукт получается преимущественно крупной фракции, в зоне скользящего удара материал активируется усилиями сдвига, и продукт получается преимущественно мелкой фракции. В дисмембраторе, реализующим устройство-прототип отсутствует скольжение и истирание частиц измельчаемого сырья, поэтому невозможно добиться максимальной тонины помола.

Эти недостатки обусловлены тем, что в рабочей камере отсутствуют циркуляционные потоки, которые влияют на перемещения скорость внутри камеры помола частицы сырья.

Значительная продолжительность переработки сырья происходит из-за того, что на процесс дезинтеграции существенно влияет скорость соударения частиц сырья с разрушающими элементами. В устройстве - прототипе эта скорость мала, так как частицы перемещаются по зазорам между билами только под воздействием гравитационных и центробежных сил, которые создают незначительные динамические усилия и придают отдельным частицам относительно низкое ускорение в направлении от загрузочного отверстия к выгрузному отверстию, расположенному в периферийной части камеры помола. Потеря скорости частиц при перемещении требует многоциклового динамического воздействия для их измельчения до заданных размеров.

При реализации известного устройства для дезинтеграции минерального сырья тяжело создать избыточное давление внутри рабочей камеры, чем усложняются условия выноса измельченных частиц и создаются условия для осаждения этих частиц внутри рабочей камеры.

Техническая задача, на которую направлено изобретение, заключается в повышении скорости перемещения частиц дезинтегрированного сырья внутри дезинтегратора, интенсификации процесса помола и уменьшение размера зерен частиц дезинтегрированного сырья.

Решение поставленной задачи достигается тем, что в дисмембраторе, содержащем корпус с загрузочным разгрузочным патрубками, в котором вертикально установлены неподвижный и подвижный рабочие органы, выполненные в виде дисков с рядами разрушающих элементов, расположенных радиально на обращенных друг к другу поверхностях дисков, при этом каждый разрушающий элемент расположен с зазором между соседними рядами разрушающих элементов противолежащего диска, к центру подвижного диска рабочего органа механически закреплена ось электропривода, при этом обращенные друг к другу поверхности стационарного и вращающегося дисков выполнены в виде одинаковых радиальных гофр, которые равномерно распределены по поверхности дисков, причем поверхности каждой гофры придан вид конической формы, представляющей собой два полых усеченных конуса, имеющих общее малое основание, причем один из конусов, усеченный в продольном направлении плоскостью симметрии на две одинаковые части, сужается от центра диска к его периферии под углом 60-70°, а другой усеченный в продольном направлении плоскостью симметрии конус расширяется под углом раскрытия 16-24° от малого основания к периферии, выходной канал разгрузочного устройства выполнен в виде сопла Лаваля, а в устройство дополнительно введены вентиляционные пластины, компрессор, собирающая воронка и накопительный бункер, при этом вентиляционные пластины выполняют на роторе, и направленны от краев большого основания сужающегося конуса гофры к центру диска, на корпусе улитки разгрузочного патрубка соосно выходному каналу изготовлен патрубок, к которому закреплен компрессор, на выходе канала разгрузочного патрубка устанавливают собирающую воронку выполненную в виде усечённого полого конуса, внизу собирающей воронки установлен накопительный бункер.

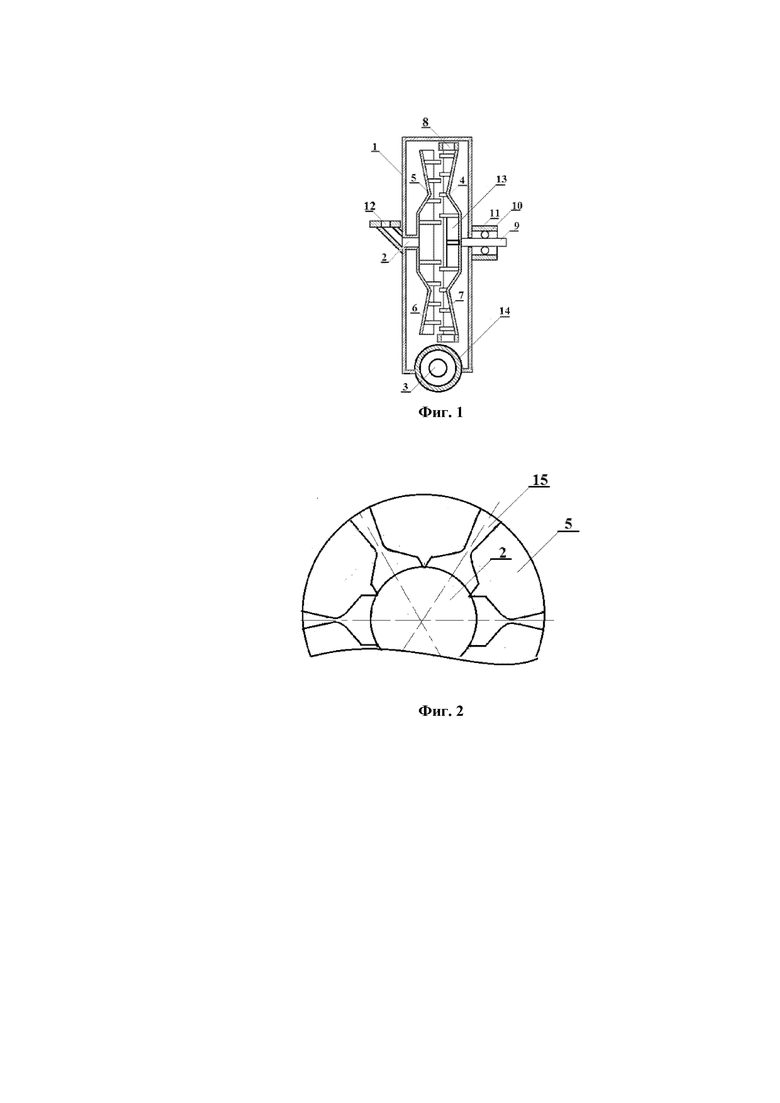

На фиг. 1 схематически показано поперечное сечение дисмембратора.

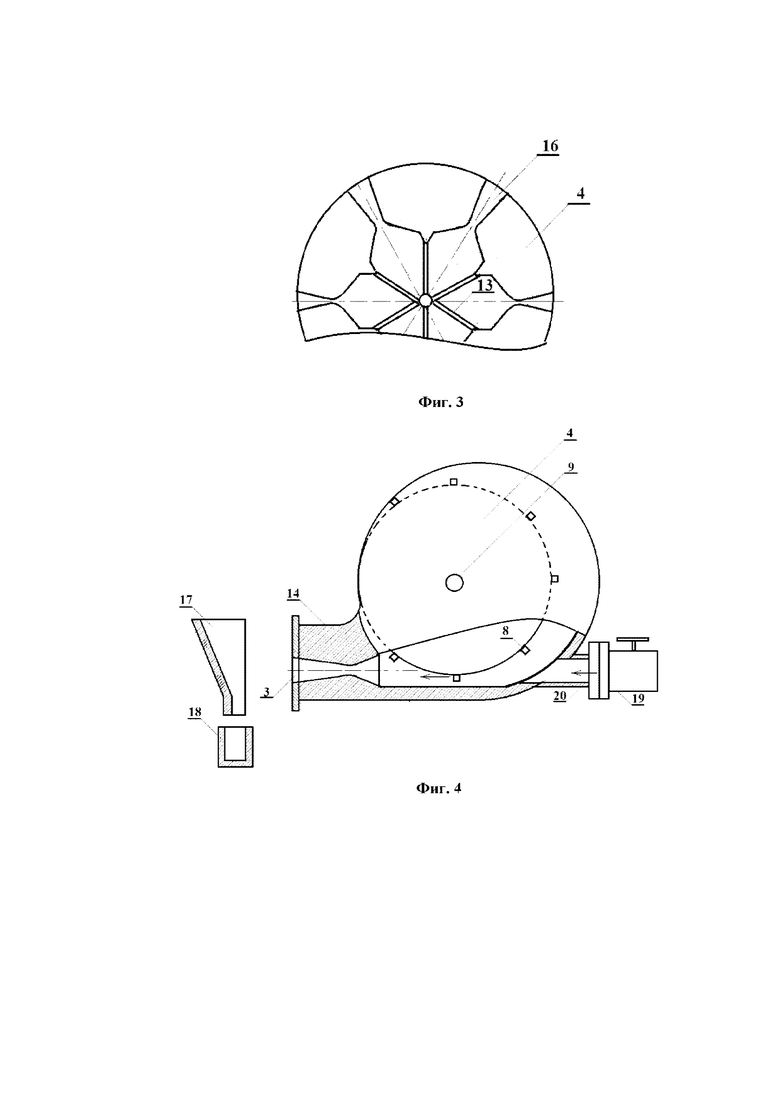

На фиг. 2. схематически показан радиальный вид гофр на неподвижном диске (статоре), выполненных в виде усеченного сопла Лаваля.

На фиг. 3. Схематически показан радиальный вид гофр на подвижном диске (роторе), выполненных в виде усеченного сопла Лаваля.

На фиг. 4 схематически процесс финишной операции разгрузки дезинтегрированного материала.

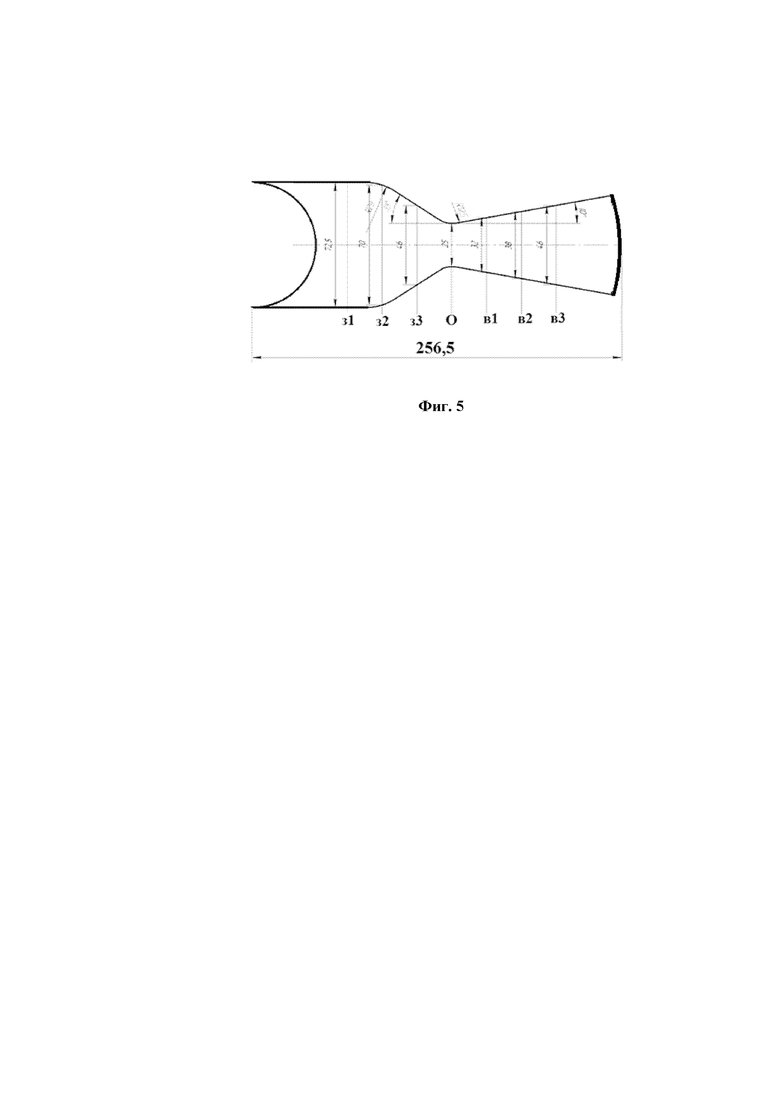

На фиг. 5 показан размер гофры на подвижном и неподвижном дисках.

На фиг. 1. введены следующие обозначения: 1–корпус камеры помола; 2–загрузочное отверстие; 3–выгрузное отверстие; 4–подвижный диск; 5–неподвижный диск; 6–разрушающие элементы на неподвижном диске; 7–разрушающие элементы на подвижном диске; 8–вентиляционные лопасти; 9–ось вала привода; 10,11–шарикоподшипник; 12–загрузочный патрубок; 13–вентиляционные пластины; 14–разгрузочный патрубок.

На фиг. 2. введены следующие обозначения: 2–загрузочное отверстие; 5–неподвижный диск (статор); 15–гофры, выполненные в виде двух усеченных конусов, имеющих общее малое основание, при этом один из конусов усеченный в продольном направлении плоскостью симметрии на две одинаковые части сужается от центра диска к его периферии под углом 60о-70о, а другой усеченный в продольном направлении плоскостью симметрии конус расширяется под углом раскрытия 16о-24о от малого основания к периферии.

На фиг. 3. введены следующие обозначения: 4–подвижный диск (ротор); 13– вентиляционные пластины; 16–гофры, выполненные в виде усеченного в продольном направлении сопла Лаваля.

На фиг. 4. введены следующие обозначения: 3–разгрузочное отверстие; 4–подвижный диск (ротор); 9–ось ротора; 17– собирающая воронка; 18–накопительная ёмкость; 19–компрессор; 20–патрубок

На фиг. 5 введены следующие обозначения: З1,З2,З3–сечения в загрузочной части гофры; в1,в2,в3- сечения в выгрузочной части гофры; О – диаметр критического сечения сопла Лаваля.

Фиг. 1, фиг. 2, фиг. 3, фиг. 4 и фиг. 5 служат для пояснения сущности изобретения.

Сущность изобретения заключается в следующем. Исходный материал (фиг. 1) через загрузочный патрубок 12 поступает через загрузочное отверстие 2 в рабочую камеру 1, где последовательно измельчается на концентрично установленных рядах разрушающих элементов (билов) 7 ротора 4 и разрушающих элементов 6 неподвижного диска (статора), 5 и через отверстие 3 выгрузного патрубка 14 выводится наружу. Ротор 4 приводится во вращение приводом, ось которого 9 через шарикоподшипник 10, 11 механически соединена с центром ротора 4. Исходный материал через загрузочный патрубок 12 и загрузочное отверстие 2 падает на первый ряд разрушающих элементов 7, 6 статора 5 и ротора 4. B результате удара, об эти элементы, частицы материала разрушаются и отбрасываются к следующим разрушающим элементам статора и так далее, до полного выхода измельченного материала через разгрузочное отверстие 3 разгрузочного патрубка 14. В заявляемом устройстве перемещение дезинтегрированных частиц от загрузочного отверстия 2 к разгрузочному отверстию 3 происходит не только под действием центробежных и гравитационных сил, как это реализуется в устройстве-прототипе, но и под действием градиента давления, возникающего между указанными отверстиями. Создание градиента давления происходит следующим образом. Высокая скорость вращения ротора, с установленным и на нём разрушающими элементами, при помощи вентиляционных пластин 13 и вентиляционных лопастей 8 создает поток воздуха, движущегося от загрузочного отверстия 2 к разгрузочному отверстию 3. Вентиляционные пластины 13 выполняют роль не только дополнительного источника усиления вентиляционного потока, но и служат для создания направленного движения поступающего комкового сырья к рабочим элементам дезинтегратора. Кроме того они являются дополнительным инструментом дробления поступающего сырья. Вентиляционные лопасти 8 выполнены в виде полых цилиндров, рассеченных под углом 45о к направлению движения ротора 4. Такое выполнение и расположение вентиляционных лопастей 8 способствует созданию большего потока воздуха в дезинтеграторе, что достигается за счет увеличения их поверхности, по сравнению с возможным плоским исполнением этих лопастей. Созданный поток воздуха, проходит через гофры 15 (фиг. 2) статора 5, и гофры 16 (фиг. 3) ротора 4, выполненные в виде двух усеченных конусов, имеющих общее малое основание, при этом один из конусов усеченный в продольном направлении плоскостью симметрии на две одинаковые части сужается от центра диска к его периферии под углом 60о-70о, а другой усеченный в продольном направлении плоскостью симметрии конус расширяется под углом раскрытия 16о-24о от малого основания к периферии, (сужающееся-расширяющееся сопло) представляющего собой канал, суженный в середине. Такое выполнение гофр образует рассеченное продольной плоскостью сопло Лаваля. Сопло Лаваля служит для ускорения газового потока, проходящего через него, при определенных условиях до скоростей выше скорости звука. Поскольку гофры 15 и 16 выполнены аналогичными по форме и размерам не только в статоре, но и в роторе, то при вращении ротора они, при перекрытии гофр, образуют полное сопло Лаваля. Скоростной поток воздуха в гофрах создает внутри камеры сильнейшее разрежение, засасывая дезинтегрированные частицы и придавая им высокие скорости, что существенно повышает интенсивность дезинтгрирования и степень измельчения (дезинтгрирования) частиц сырья. Измельченный материал, доходя до последнего ряда билов выбрасывается на высокой скорости в канал разгрузочного патрубка 14. Корпус 1 камеры помола выполнен в виде улитки, в головной части которой выполнен разгрузочный патрубок 14 (фиг. 4). Канал разгрузочного патрубка (фиг. 4) также выполнен в виде сопла Лаваля и направлен по касательной к ротору 4 в сторону движения ротора (направление вращения показано стрелкой).

При помощи упомянутых лопастей 8 и вентиляционных пластин 13 внутри камеры помола создавался поток воздуха, который, проходя через гофры, выполненные в виде сопел Лаваля ускорялся до высоких скоростей, захватывая дезинтегрированные частицы сырья и интенсивно измельчая и разрушая и измельчая их до малых размеров. Скорость частиц частично измельчённого материала направлялась в канал разгрузочного патрубка 14, выполненного в виде улитки. Канал разгрузочного патрубка 14 был также выполнен в виде сопла Лаваля, что дополнительно увеличивало скорость измельченных частиц сырья. Сжатый воздух под давлением 1,0 МПа (порядка 10 кг/см2), подавался от компрессора 19 через нагнетательный патрубок 20 в область перемещения предварительно дезинтегрированного сырья. Для создания струи сжатого газа была использована компрессорная установка СБ4/С–50 LB30.

Выброс на высокой скорости измельченных частиц сырья из разгрузочного отверстия 3 и их соударение с поверхностью собирающей воронки 17 способствовал еще более высокой степени дезинтеграции частиц. Собирающая воронка 17 была выполнена в виде полого усеченного конуса. В результате такого выполнения собирающей воронки 17 измельченный материал не разлетался в разные стороны, а направленно ссыпался в накопительную ёмкость 18.

Измельчённый материал, проходя через канал разгрузочного патрубка 14, выполненный в виде сопла Лаваля, приобретает дополнительное ускорение, выходит на высокой скорости через разгрузочное отверстие 3, и направляется на поверхность собирающей воронки 17 и ссыпается в накопительную ёмкость 18. Одновременно с этим, свежий материал непрерывно засасывается в патрубок 12 , поддерживая постоянный цикл смешивания, помола и накачки.

Пример конкретного выполнения. При помощи заявляемого устройства осуществлялся помол фторангидрита, который из накопительного бункера, шнеком-дозатором направляется дозированно на измельчение гранул в молотковую мельницу (дозирование осуществляется тарировкой и поддержанием требуемой частоты вращения электроприводом шнека-дозатора). После молотковой мельницы фторангидрит поступал в дезинтегратор (фиг. 1) через загрузочный патрубок 12 и загрузочное отверстие 2.

Дисмембратор был выполнен в виде подвижного (ротора) 4 и неподвижного 5 (статора) дисков. Диаметр обоих дисков был одинаков (фиг. 2 и фиг. 3) и составлял 513 мм. Каждый из дисков имел 6 гофр 15 и 16 (фиг. 2, фиг. 3) равномерно выполненных в дисках в радиальном направлении. Каждая из гофр представляла собой усеченное в продольном направлении сопло Лаваля. Размеры поперечных сечений гофр и углы скосов сужающейся и расширяющейся частей сопла указаны на фиг. 5.

На подвижном и неподвижном дисках на обращенных друг к другу поверхностях были концентрически расположены соответственно 6 и 5 ряды разрушающих элементов (билов) 7 и 6 соответственно. При этом между рядами разрушающих элементов подвижного и неподвижного дисков был образован зазор, равномерно изменяющийся от 26 мм ближе к центру до 14 мм на самых удаленных радиусах. На торце подвижного диска (роторе) были выполнены вентиляционные лопасти 8, в виде усеченных цилиндров рассеченных под углом 45о к направлению движения ротора 4. При помощи упомянутых лопастей и вентиляционных пластин 13 внутри камеры помола создавался поток воздуха, который, проходя через гофры, выполненные в виде сопел Лаваля ускорялся до высоких скоростей, захватывая дезинтегрированные частицы сырья и интенсивно измельчая разрушая их до малых размеров. Скорость частиц частично измельчённого материала направлялась в канал разгрузочного патрубка 14, расположенного в головной части корпус 1, выполненного в виде улитки. Канал разгрузочного патрубка 14 был также выполнен в виде сопла Лаваля. Сопло Лаваля в выходном канале по форме полностью было аналогично гофрам, приведенным на фиг. 5. Отличие состояло только в том, что все размеры, приведенные на фиг. 5, были уменьшены в 5 раз. Выполнение канала разгрузочного патрубка 14 в виде сопла Лаваля, дополнительно увеличивало скорость предварительно измельченных частиц сырья.

При помощи упомянутых лопастей 8 и вентиляционных пластин 13 внутри камеры помола создавался поток воздуха, который, проходя через гофры, выполненные в виде сопел Лаваля ускорялся до высоких скоростей, захватывая дезинтегрированные частицы сырья и интенсивно измельчая и разрушая и измельчая их до малых размеров. Скорость частиц частично измельчённого материала направлялась в канал разгрузочного патрубка 14, выполненного в виде улитки. Канал разгрузочного патрубка 14 был также выполнен в виде сопла Лаваля, что дополнительно увеличивало скорость измельченных частиц сырья. Сжатый воздух под давлением 1,0 МПа (порядка 10 кг/см2), подавался от компрессора 19 через нагнетательный патрубок 20 в область перемещения предварительно дезинтегрированного сырья. Для создания струи сжатого газа была использована компрессорная установка СБ4/С–50 LB30.

Выброс на высокой скорости измельченных частиц сырья из разгрузочного отверстия 3 и их соударение с поверхностью собирающей воронки 17 способствовал еще более высокой степени дезинтеграции частиц. Собирающая воронка 17 была выполнена в виде полого усеченного конуса. В результате такого выполнения собирающей воронки 20 измельченный материал не разлетался в разные стороны, а направленно ссыпался в накопительную ёмкость 21.

При использовании заявляемого устройства была достигнута производительность 2400 кг/час. Средняя дисперсность измельченного фторангидрита составляла 5 мкм. При дезинтегрировании фторангидрита устройством-прототипом, производительность не превышала 1200 кг/час, а средняя дисперсность измельченного фторангидрита не снижалась ниже 3 мкм.

Таким образом, заявляемое устройство по сравнению с устройством – прототипом позволило повысить производительность в 2 раза, а дисперсность частиц сырья уменьшить в 1,7 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2736130C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2691564C1 |

| ДИСМЕМБРАТОР | 2019 |

|

RU2709157C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2726897C1 |

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2691585C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683528C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683531C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2019 |

|

RU2704865C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2017 |

|

RU2668675C1 |

Изобретение относится к устройствам для тонкого измельчения. Дисмембратор, который содержит корпус с загрузочным разгрузочным патрубками, в котором вертикально установлены неподвижный и подвижный рабочие органы, выполненные в виде дисков с рядами разрушающих элементов, расположенных радиально на обращенных друг к другу поверхностях дисков, при этом каждый разрушающий элемент расположен с зазором между соседними рядами разрушающих элементов противолежащего диска, к центру подвижного диска рабочего органа механически закреплена ось электропривода. Обращенные друг к другу поверхности стационарного и вращающегося дисков выполнены в виде одинаковых радиальных гофр, которые равномерно распределены по поверхности дисков. Поверхности каждой гофры придан вид конической формы, представляющей собой два полых усеченных конуса, имеющих общее малое основание, причем один из конусов, усеченный в продольном направлении плоскостью симметрии на две одинаковые части, сужается от центра диска к его периферии под углом 60-70°, а другой усеченный в продольном направлении плоскостью симметрии конус расширяется под углом раскрытия 16-24° от малого основания к периферии, выходной канал разгрузочного устройства выполнен в виде сопла Лаваля. В устройство дополнительно введены вентиляционные пластины, компрессор, собирающая воронка и накопительный бункер, при этом вентиляционные лопасти выполняют на роторе в виде пластин, направленных от краев большого основания сужающегося конуса гофры к центру диска, на корпусе улитки разгрузочного патрубка соосно выходному каналу изготовлен патрубок, к которому закреплен компрессор, на выходе канала разгрузочного патрубка устанавливают собирающую воронку, выполненную в виде усечённого полого конуса, внизу собирающей воронки установлен накопительный бункер. Устройство позволяет повысить производительность. 5 ил.

Дисмембратор, содержащий корпус с загрузочным и разгрузочным патрубками, в котором вертикально установлены неподвижный и подвижный рабочие органы, выполненные в виде дисков с рядами разрушающих элементов, билов, расположенными радиально на обращенных друг к другу поверхностях дисков, при этом каждый бил расположен с зазором между соседними рядами билов противолежащего диска, к центру подвижного диска рабочего органа механически закреплена ось электропривода, при этом обращенные друг к другу поверхности стационарного и вращающегося дисков выполнены в виде одинаковых радиальных гофр, которые равномерно распределены по поверхности дисков, причем поверхности каждой гофры придан вид конической формы, представляющей собой два полых усеченных конуса, имеющих общее малое основание, причем один из конусов, усеченный в продольном направлении плоскостью симметрии на две одинаковые части, сужается от центра диска к его периферии под углом 60-70°, а другой усеченный в продольном направлении плоскостью симметрии конус расширяется под углом раскрытия 16-24° от малого основания к периферии, при этом в устройство введены вентиляционные лопасти, механически закрепленные по периферической поверхности вращающегося диска, а разгрузочный патрубок выполнен на корпусе в виде спиралевидной улитки, выходной канал которой направлен по касательной к направлению вращения рабочего диска, отличающийся тем, что выходной канал разгрузочного устройства выполнен в виде сопла Лаваля, а в устройство дополнительно введены вентиляционные пластины, компрессор, собирающая воронка и накопительный бункер, при этом дополнительно введенные вентиляционные лопасти выполняют на роторе в виде пластин, направленных от краев большого основания сужающегося конуса гофры к центру диска, на корпусе улитки разгрузочного патрубка соосно выходному каналу изготовлен патрубок, к которому закреплен компрессор, на выходе канала разгрузочного патрубка устанавливают собирающую воронку, выполненную в виде усечённого полого конуса, внизу собирающей воронки установлен накопительный бункер.

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2017 |

|

RU2668675C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ ВЕЩЕСТВ И ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ СИСТЕМ И ЭМУЛЬСИЙ | 2003 |

|

RU2248847C1 |

| КОМБИНИРОВАННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПЮРЕОБРАЗНЫХ ПРОДУКТОВ | 2007 |

|

RU2341966C1 |

| Струйно-дезинтеграторная мельница | 1988 |

|

SU1565509A1 |

| US 7681820 B2, 23.03.2010. | |||

Авторы

Даты

2020-09-23—Публикация

2020-02-25—Подача