Изобретение относится к области измельчения, диспергирования и механической активации материалов, в том числе с наноструктурой материалов, и может быть использовано в горной и строительной промышленности, в энергетике, в технологических схемах обогатительных фабрик, в схемах подготовки твердого топлива для сжигания и в технологических линиях приготовления кормов для сельскохозяйственных животных.

Известен дезинтегратор (RU 2047364 С1, МПК В02С 13/22, опубл. 10.11.1995), содержащий корпус, в котором установлены друг напротив друга рабочие органы в виде дисков, с возможностью вращения в противоположных направлениях, с закрепленными на них цилиндрическими измельчающими элементами в виде бил. Использование данного устройства для измельчения твердых материалов неэффективно, так как необходима частая замена измельчающих элементов на двух дисках из-за больших ударных нагрузок, также данное устройство не предназначено для быстрой разборки.

Известен дисмембратор (UA 104485 С1, МПК В02С 13/00, опубл. 10.02.2016), состоящий из цилиндрического корпуса с соосно смонтированными в нем верхним неподвижным и нижним подвижным дисками с измельчающими элементами, расположенными на обращенных друг к другу поверхностях дисков. Измельчители горизонтального типа имеют недостаток, заключающийся в том, боковая поверхность вращающегося диска заполняется продуктами измельчения, что требует принятия специальных мер по их удалению. Также у данного измельчителя затруднен ремонт и замена ударных элементов -бил, которые запрессованы непосредственно в верхнюю часть корпуса с загрузочной воронкой.

Известен дисмембратор (аналог) (SU 1768285 А2, МПК В02С 13/22, опубл. 15.10.1992), состоящий из цилиндрического корпуса, состоящего из двух камер: камеры осаждения и измельчения. В камере измельчения соосно размещены вертикальные неподвижный и подвижный диски с измельчающими элементами - билами. В периферии неподвижного диска, между билами имеется отверстие для вывода измельченного материала в камеру осаждения. При подаче через загрузочное приспособление сырья на измельчение в камеру помола попадает воздух и создается давление превышающее давление, чем в камере осаждения. Данный измельчитель имеет недостаток, заключающийся в том, рядов измельчающих элементов на каждом диске всего два, между рядами бил много свободного пространства, поэтому количество соударений частиц между собой и с билами невелико. На степень помола частиц влияют количество соударений частиц между собой, количество рядов бил, линейная скорость бил и многое другое. Поэтому не будет обеспечиваться необходимая тонина загружаемого в дезинтегратор минерального сырья.

Известен дисмембратор (SU 1734834 А1, МПК В02С 13/22, опубл. 23.05.1992). Исходный материал через загрузочные патрубки падает на ускоряющие лопасти, при помощи которых материал равномерно направляется на первый ряд измельчающих элементов и ротора. В результате удара об эти элементы частицы материала разрушаются и отбрасываются к следующим к измельчающим элементам статора и так далее до полного выхода измельченного материала через выгрузочный патрубок. Недостатком этого устройства является низкая производительность и низкая износостойкость, так как при выходе из строя одной лопасти лопатки ротора необходим восстановительный ремонт всей лопасти, по сравнению с измельчающими элементами в виде бил лопатки являются менее предпочтительными.

Наиболее близким техническим решением, выбранным в качестве прототипа, является дисмембратор, описанный в патенте (SU 1704821 А1, МПК В02С 13/22, опубл. 15.01.1991). Дисмембратор-прототип содержит корпус, внутри которого вертикально расположены ротор и неподвижный диск с концентрично установленными рядами штифтов, загрузочный и выгрузной патрубки. При этом штифты, распределены на подвижном диске по окружности, расположенной ближе к центру диска, и выполнены в поперечном сечении в виде прямоугольной формы. Остальные штифты, установленные на подвижном диске распределены равномерно по концентрическим окружностям, удаленным от центральной части диска выполнены в виде трапециевидной формы с углом наклона рабочих плоскостей к радиальной плоскости 4°÷6°. Штифты, расположенные на концентрических окружностях неподвижного диска выполнены в форме равнобочной трапеции с вогнутыми боковыми сторонами 9, центр кривизны которых расположен над меньшим основанием на расстоянии, равном 0,6÷0,8 высоты трапеции, а радиус составляет 2,5÷3,0 ее высоты.

Дезинтегрирование сырья в устройстве - прототипе осуществляется следующим образом. Исходный материал через загрузочный патрубок поступает в рабочую камеру, где последовательно измельчается на концентрично установленных рядах штифтов ротора и штифтов неподвижного диска и через выгрузной патрубок выводится наружу. При износе рабочих поверхностей штифтов вращения ротора дисмембратора меняют на противоположное. Выполнение штифтов указанной формы и параметров обеспечивает прямое центральное соударение с частицами измельчаемого материала без скольжения и истирания, что способствует повышению однородности продукта помола и срока службы штифтов. Возможность работы дисмембратора в реверсивном режиме также существенно увеличивает срок службы. Прямое соударение приводит к равномерному износу рабочих поверхностей штифтов, что оставляет неизменными качество помола в течение всего срока службы штифтов.

Недостатком данного измельчителя является то, что согласно рабочей гипотезе, разработанной И.А. Хинтом [Хинт И.А. Об основных проблемах механической активации. Таллин, 1977. Препринт 1.], активация определяется тремя параметрами: скоростью соударения, числом ударов и интервалом времени между последующими ударами. Мелющие элементы с круглым поперечным сечением дают материалу наиболее широкую гамму видов соударения от прямого удара до скользящего со всевозможными углами наклона, активизация материала происходит в широких пределах силовых воздействий от сил чистого сжатия до сдвиговых усилий, в зоне прямого удара материал активируется силами сжатия, и продукт получается преимущественно крупной фракции, в зоне скользящего удара материал активируется усилиями сдвига, и продукт получается преимущественно мелкой фракции. В дисмембраторе, реализующим способ-прототип отсутствует скольжение и истирание частиц измельчаемого сырья, поэтому невозможно добиться максимальной тонины помола.

Эти недостатки обусловлены тем, что в рабочей камере отсутствуют циркуляционные потоки, которые влияют на перемещения скорость внутри камеры помола частицы сырья.

Значительная продолжительность переработки сырья происходит из-за того, что на процесс дезинтеграции существенно влияет скорость соударения частиц сырья с разрушающими элементами. В устройстве - прототипе эта скорость мала, так как частицы перемещаются по зазорам между билами только под воздействием гравитационных и центробежных сил, которые создают незначительные динамические усилия и придают отдельным частицам относительно низкое ускорение в направлении от загрузочного отверстия к выгрузному отверстию, расположенному в периферийной части камеры помола. Потеря скорости частиц при перемещении требует многоциклового динамического воздействия для их измельчения до заданных размеров.

При реализации известного устройства для дезинтеграции минерального сырья тяжело создать избыточное давление внутри рабочей камеры, чем усложняются условия выноса измельченных частиц и создаются условия для осаждения этих частиц внутри рабочей камеры.

Техническая задача, на которую направлено изобретение, заключается в повышении скорости перемещения частиц дезинтегрированного сырья внутри дезинтегратора и интенсификации процесса помола.

Решение поставленной задачи достигается тем, что в дисмембраторе, содержащим корпус с загрузочным и разгрузочным патрубками, в котором вертикально установлены неподвижный и подвижный рабочие органы, выполненные в виде дисков с рядами разрушающих элементов, расположенными радиально на обращенных друг к другу поверхностях дисков, при этом каждый разрушающий элемент расположен с зазором между соседними рядами разрушающих элементов противолежащего диска, к центру подвижного диска рабочего органа механически закреплена ось электропривода, дополнительно введены нагнетательный патрубок, компрессор, вентиляционные лопасти, собирающая воронка и бункер, при этом разрушающие элементы (билы) устанавливают таким образом, чтобы их контур в радиальном направлении от центра к периферии образовывал профиль двух равнобедренных трапеций, имеющих общее малое основание, одна из которых сужается от центра диска к его периферии под углом α=(60÷70)°, а вторая расширяется под углом раскрытия f=(15÷25)° от малого основания к периферии, нагнетательный патрубок размещают на боковой поверхности камеры помола, в нагнетательном патрубке выполнен какал воздухопровода, выход которого расположен в месте загрузки обрабатываемого сырья, к фланцу нагнетательного патрубка прикреплен компрессор, при этом дополнительно введенные вентиляционные лопасти равномерно размещают на торце подвижного диска, корпус камеры выполняют в виде улитки, на выступающей части которой выполняют разгрузочный патрубок, разгрузочный канал которого выполняют в виде сопла Лаваля, направленного по касательной к направлению вращения подвижного диска, при этом сопло Лаваля представляет собой два полых усеченных конуса, один из которых сходится под углом α, лежащим в указанном выше диапазоне значений, а второй конус сходится под углом α1, лежащим в указанном выше диапазоне значений, на выходе из разгрузочного отверстия устанавливают собирающую воронку, которую выполняют в виде усеченного полого конуса, вогнутая часть которого обращена к разгрузочному отверстию, внизу, под собирающей воронкой устанавливают бункер.

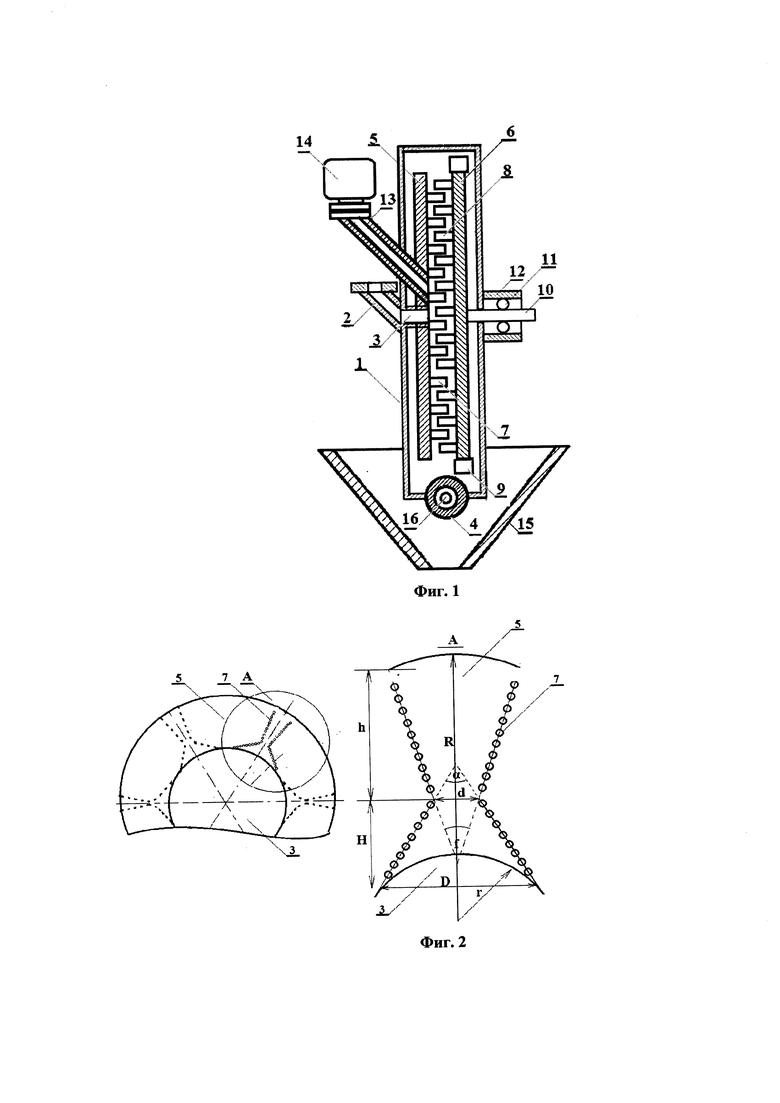

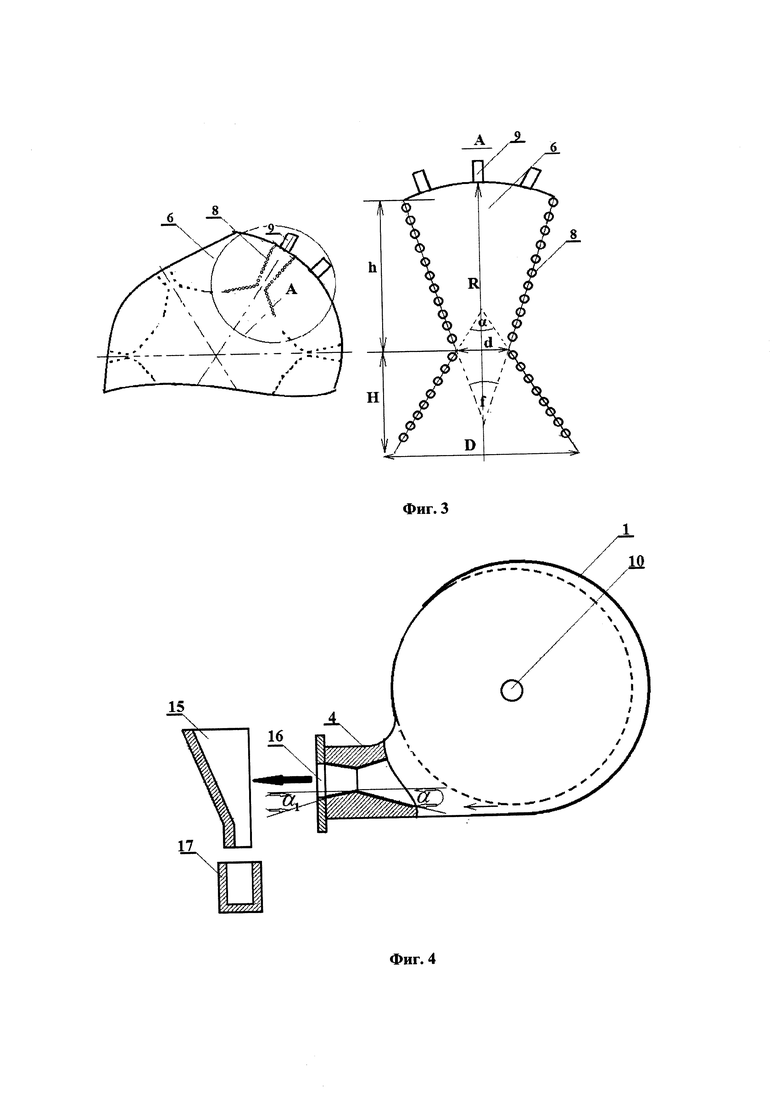

На фиг. 1 схематически показано поперечное сечение дезинтегратора. На фиг. 2. представлен неподвижный диск (статор), на фиг. 3 - подвижный диск (ротор), на фиг. 4 представлен внешний вид заявляемого устройства.

На фиг. 1, фиг. 2 и фиг. 3, фиг. 4 введены следующие обозначения: 1-корпус камеры помола; 2-загрузочный патрубок, 3-загрузочное отверстие; 4-разгрузочный патрубок; 5-неподвижный диск (статор); 6-подвижный диск (ротор); 7-рабочие элементы (билы) на неподвижном диске (статоре); 8-рабочие элементы (билы) на подвижном диске (роторе); 9-вентиляционные лопасти; 10-ось вала привода; 11, 12-шарикоподшипник; 13-нагнетательный патрубок; 14-компрессор; 15-собирающая воронка; 16-канал разгрузочного патрубка; 17-бункер.

Для наглядности и пояснения сущности изобретения на фиг. 2 и фиг. 3 выделен отдельный фрагмент А, показывающий в увеличенном масштабе расположение билов на статоре (фиг. 2) и роторе (фиг. 3), а также и введены некоторые дополнительные обозначения. На фиг. 2 (статор) введены следующие дополнительные обозначения: R-радиус статорного диска; г-радиус загрузочного отверстия; Н-высота сужающейся трапеции; h-высота расширяющейся трапеции, D-большое основание сужающейся трапеции; d-малое основание сужающейся трапеции. На фиг. 3 введены те же самые обозначения, что и на фиг. 2, только R-это радиус роторного диска. Фиг. 3 отличается от фиг. 2 тем, что в роторе (фиг. 3) отсутствует загрузочное отверстия и дополнительно введены вентиляционные лопасти 9.

Сущность изобретения заключается в следующем. Исходный материал через загрузочный патрубок 2 поступает через загрузочное отверстие 3 в рабочую камеру 1. Ротор 6 приводится во вращение приводом, ось которого 10 через шарикоподшипник 11, 12 механически соединена с центром ротора 6. Исходный материал падает на первый ряд измельчающих элементов (билов) 7, 8 статора 5 и ротора 6. В результате удара об эти элементы и поверхности подвижного и неподвижного дисков частицы материала разрушаются и отбрасываются к следующим измельчающим элементам статора и так далее. Одновременно с этим через нагнетательный патрубок 13 от компрессора 14 в область поступающего исходного сырья подается струя сжатого воздуха. Измельченные частицы сырья подхватываются потоком сжатого воздуха, ускоряются и вновь соударяются с рабочими элементами (билами) и стенкой камеры 1. Лопасти 9, расположенные на образующей поверхности ротора 6 способствуют приданию перемещающимся частицам направленного движения по контуру от загрузочного отверстия 3 к выгрузному отверстию 4.

Ударные элементы (билы), как на статоре (фиг. 1, фиг. 2), так и на роторе (фиг. 1, фиг. 3) устанавливают с зазорами в радиальном направлении от центра к периферии таким образом, чтобы их контур образовывал профиль двух равнобедренных трапеций, имеющих общее малое основание d, одна из которых сужается от центра диска к его периферии под углом α=(60÷70)°, а вторая расширяется под углом раскрытия α1=(15÷25)° от малого основания к периферии.

Диапазоны углов сужения и углов расширения упомянутых выше трапеций обусловлены стремлением максимального увеличения скорости перемещения частиц дезинтегрируемого сырья. Известно, что наибольшую скорость струя потока воздуха или жидкости достигает в том случае, если ее пропускают через с так называемое сопло Лаваля. Оптимальными размерами сопло Лаваля обладает при углах сужения и расширения упомянутых выше конусов, указанных выше.

Контуры билов, как на статоре, так и на роторе, образуют фигуру, аналогичную поперечному сечению сопла Лаваля. В процессе вращения подвижного диска при полном взаимном перекрытии ударных элементов подвижного и неподвижного диска их полость образует фигуру, подобную сечению сопла Лаваля. Сопло Лаваля, (сужающееся-расширяющееся сопло) представляет собой канал, суженный в середине. Сопло Лаваля служит для ускорения газового потока, проходящего через него, при определенных условиях до скоростей выше скорости звука. Поступающий в камеру помола сжатый воздух, а также конфигурация расположения билов способствует созданию скоростного потока воздуха в рабочей зоне упомянутой камеры. Скоростной поток воздуха, возникающий при перемещении между рядами билов ротора и статора создает внутри камеры сильнейшее разрежение, засасывая дезинтегрированные частицы и придавая им высокие скорости, что существенно повышает интенсивность дезинтгрирования и степень измельчения (дезинтгрирования) частиц сырья. Так как кинетическая энергия частиц в результате воздействия на них струи сжатого воздуха повышается, то при соударении этих частиц с рабочими элементами и стенкой камеры происходит их дальнейшее эффективное измельчение. После указанной процедуры измельченный материал через канал 16 разгрузочного патрубка 4 выводится наружу. Канал 16 также выполнен в виде сопла Лаваля, представляющего собой два полых усеченных конуса, направленных по касательной к направлению вращения ротора. Угол схождения первого из упомянутых конусов α=(60÷70)°. Угол расхождения второго конуса α1=(15÷25)°. Диапазоны углов α и α1 лежат в интервале оптимальных значений для сопла Лаваля. Выполнения канала 16 в виде сопла Лаваля способствует еще большему возрастанию кинетической энергии, вылетающих и этого канала дезинтегрированных частиц сырья. Кинетическая энергия измельченных частиц сырья на выходе из канала 16, под действием ускоряющего напора струи сжатого воздуха и центробежной силы, приобретают высокую скорость, а, следовательно, и высокую кинетическую энергию. На выходе этих высокоэнергетических частиц из разгрузочного патрубка 4 они падают на боковую поверхность собирающей воронки 15. Высокая кинетическая энергия этих частиц при соударении с поверхностью собирающей воронки 15 расходуются на энергию дополнительного разрушения этих частиц, и они еще больше измельчаются.

Измельченный материал, доходя до последнего ряда билов выбрасывается на высокой скорости через разгрузочное отверстие патрубка 4, и направляется в бункер 17. Одновременно с этим, свежий материал непрерывно засасывается в патрубок 2, поддерживая постоянный цикл смешивания, помола и накачки.

Пример конкретного выполнения. При помощи заявляемого способа осуществлялся помол фторангидрита, который из накопительного бункера, шнеком-дозатором направляется дозированно на измельчение гранул в молотковую мельницу (дозирование осуществляется тарировкой и поддержанием требуемой частоты вращения электроприводом шнека-дозатора). После молотковой мельницы фторангидрит поступал в дезинтегратор (фиг. 1) через загрузочный патрубок 2 и загрузочное отверстие 3.

Дисмембратор был выполнен в виде подвижного (ротора) 6 и неподвижного 5 (статора) дисков. Диаметр обоих дисков был одинаков (фиг. 2) и составлял (фиг. 3) 2R=513 мм. Статор и ротор были разделены на 6 равных сегментов, на которых билы были установлены так, что их расположение образовывало контур двух трапеций - сужающуюся под углом α=66°, и расширяющуюся под углом f=20°. Размеры D большого и малого d основания сужающейся трапеции были равны соответственно 72,5 мм и 25 мм (фиг. 2 и фиг. 3).

На подвижном и неподвижном дисках на обращенных друг к другу поверхностях были по сторонам сужающийся и расширяющейся трапеций были расположены соответственно 8 и 10 рядов ударных элементов (билов) 7 и 8 соответственно. При этом между рядами бил подвижного и неподвижного дисков был образован зазор, равномерно изменяющийся от 26 мм ближе к центру до 14 мм на самых удаленных радиусах. Угол схождения первого усеченного конуса был равен 66°, а угол расширения второго конуса был равен 20°.

На роторе был выполнен дополнительный периферийный контур в виде вентиляционных лопастей 8, которые имели вид пластин, повернутых на 45° к направлению вращения диска. При помощи упомянутых пластин внутри камеры помола создавался поток воздуха, который, проходя через ряды билов, контур которых образовывал поперечное сечение сопел Лаваля, ускорялся до высоких скоростей, захватывая дезинтегрированные частицы сырья, интенсивно измельчая и разрушая их до малых размеров. Сжатый воздух с под давлением 1,0 МПа (порядка 10 кг/см2), подавался от компрессора 14 через нагнетательный патрубок 13 в область загрузки исходного сырья. Для создания струи сжатого газа была использована компрессорная установка СБ4/С-50 LB30.

При использовании заявляемого устройства была достигнута производительность 2000 кг/час. Средняя дисперсность измельченного фторангидрита составляла 5,5 мкм. При дезинтегрировании фторангидрита устройством - прототипом, производительность не превышала 1200 кг/час, а средняя дисперсность измельченного фторангидрита не снижалась ниже 12 мкм.

Таким образом, заявляемое устройство по сравнению с устройством - прототипом позволило повысить в 1,7 раза, а дисперсность частиц сырья уменьшить более чем в 2,1 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСМЕМБРАТОР | 2020 |

|

RU2732836C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2736130C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2019 |

|

RU2704865C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2691585C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2691564C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683528C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683531C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2017 |

|

RU2668675C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2726897C1 |

Изобретение относится к области измельчения, диспергирования и механической активации материалов, в том числе материалов с наноструктурой, и может быть использовано, в частности, в горной и строительной промышленности, в энергетике, в технологических схемах обогатительных фабрик. Дисмембратор содержит корпус с загрузочным и разгрузочным патрубками, в котором вертикально установлены неподвижный и подвижный рабочие органы в виде дисков с рядами разрушающих элементов. Разрушающие элементы в виде бил расположены радиально на обращенных друг к другу поверхностях дисков, при этом каждый разрушающий элемент расположен с зазором между соседними рядами разрушающих элементов противолежащего диска. Дополнительно дисмембратор содержит нагнетательный патрубок, компрессор, вентиляционные лопасти, собирающую воронку и бункер. Разрушающие элементы установлены так, что их контур в радиальном направлении от центра к периферии образует профиль двух равнобедренных трапеций, имеющих общее малое основание, при этом одна из трапеций сужается от центра диска к его периферии под углом α=60÷70°, а вторая - расширяется под углом раскрытия α1=15÷25° от малого основания к периферии. В нагнетательном патрубке, размещенном на боковой поверхности камеры помола, выполнен канал воздухопровода, выход которого расположен в месте загрузки обрабатываемого сырья. К фланцу нагнетательного патрубка прикреплен компрессор. Корпус камеры выполнен в виде улитки с разгрузочным патрубком на его выступающей части. Разгрузочный канал разгрузочного патрубка выполнен в виде сопла Лаваля, направленного по касательной к направлению вращения подвижного диска. Дисмембратор обеспечивает повышенеие производительности процесса измельчения с одновременным уменьшением дисперсности получаемого продукта. 4 ил.

Дисмембратор, содержащий корпус с загрузочным и разгрузочным патрубками, в котором вертикально установлены неподвижный и подвижный рабочие органы, выполненные в виде дисков с рядами разрушающих элементов, расположенными радиально на обращенных друг к другу поверхностях дисков, при этом каждый разрушающий элемент расположен с зазором между соседними рядами разрушающих элементов противолежащего диска, к центру подвижного диска рабочего органа механически закреплена ось электропривода, отличающийся тем, что дополнительно введены нагнетательный патрубок, компрессор, вентиляционные лопасти, собирающая воронка и бункер, при этом разрушающие элементы-билы установлены таким образом, чтобы их контур в радиальном направлении от центра к периферии образовывал профиль двух равнобедренных трапеций, имеющих общее малое основание, одна из которых сужается от центра диска к его периферии под углом α=60÷70°, а вторая расширяется под углом раскрытия α1=15÷25° от малого основания к периферии, нагнетательный патрубок размещен на боковой поверхности камеры помола, в нагнетательном патрубке выполнен канал воздухопровода, выход которого расположен в месте загрузки обрабатываемого сырья, к фланцу нагнетательного патрубка прикреплен компрессор, при этом дополнительно введенные вентиляционные лопасти равномерно размещены на торце подвижного диска, корпус камеры выполнен в виде улитки, на выступающей части которой выполнен разгрузочный патрубок, разгрузочный канал которого выполнен в виде сопла Лаваля, направленного по касательной к направлению вращения подвижного диска, при этом сопло Лаваля представляет собой два полых усеченных конуса, один из которых сходится под углом α, лежащим в указанном выше диапазоне значений, а второй конус сходится под углом α1, на выходе из разгрузочного отверстия установлена собирающая воронка, которая выполнена в виде усеченного полого конуса, вогнутая часть которого обращена к разгрузочному отверстию, внизу под собирающей воронкой установлен бункер.

| Дисмембратор | 1990 |

|

SU1768285A2 |

| Дисмембратор | 1990 |

|

SU1704821A1 |

| Струйно-дезинтеграторная мельница | 1988 |

|

SU1565509A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 5904308 A, 18.05.1999. | |||

Авторы

Даты

2019-12-16—Публикация

2019-03-15—Подача