РОДСТВЕННЫЕ ЗАЯВКИ

Настоящее изобретение испрашивает приоритет в соответствии с предварительной заявкой Австралии №2015904389, поданной 27 октября 2015 года, содержание которой включено в настоящую заявку посредством ссылки.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к системе и устройству для хранения и сбора органического материала и, в частности, к системе и устройству для хранения и сбора органического материала из исходных участков для использования в пищевых продуктах.

УРОВЕНЬ ТЕХНИКИ

При производстве кормов для домашних животных особое значение имеет получение свежих и высококачественных органических продуктов, таких как субпродукты. Как правило, субпродукты включают внутренние органы и внутренности животного, такие как легкие, печень и различные соединительные ткани, полученные в результате процесса убоя скота. Качество таких органических продуктов, как правило, определяется в зарегистрированных скотобойнях и подобных местах, в которых осуществляется убой животных для получения мяса, а отходы обычно являются побочным продуктом этого процесса.

Во время процесса убоя скота субпродукты, как правило, переносятся из зоны свежевания в зону сбора, где субпродукты хранятся во множестве контейнеров, обычно объемом около одного кубического метра. Контейнеры можно передвигать по всему участку для сбора и охлаждения субпродуктов. Традиционные контейнеры обычно имеют тканый сетчатый материал, расположенный на отверстии, образованном в нижней части контейнеров над дренажным отстойником. Для того чтобы охладить собранные субпродукты, охлажденная вода вливается в контейнеры, стекает через субпродукты и сливается через отверстие. Полученная в итоге отработанная вода сливается в отстойник и перекачивается через теплообменные пластины, прежде чем снова рециркулировать и охладить субпродукты.

Как правило, в конце каждого дня контейнеры собираются и транспортируются на завод по производству кормов для домашних животных или передаются официальному представителю для дальнейшей переработки отходов. В тех случаях, когда завод по производству кормов для домашних животных располагается близко к скотобойне, контейнеры, заполненные субпродуктами, могут собираться и транспортироваться на завод несколько раз в день и в зависимости от проходимого расстояния и регулярности сбора контейнеров, может отсутствовать необходимость в применении льда для охлаждения контейнеров.

Однако часто бывает необходимо транспортировать субпродукты на большие расстояния. В таких случаях достаточно проблематичным является сохранение их свежести, особенно в регионах с высокими температурами и летом, даже при использовании льда для охлаждения контейнеров.

Традиционные системы хранения и сбора субпродуктов могут также быть трудоемкими, дорогостоящими и подверженными влиянию человеческого фактора. Высокая стоимость льда, воды и ручного труда, связанные с охлаждением отходов в каждом контейнере, увеличивают стоимость процесса хранения и сбора. Кроме того, поскольку основное внимание на большинстве скотобоен направлено на обработку туш животных для производства мяса, потребляемого человеком, как правило, для облегчения процесса хранения и сбора отходов выделяются минимальные ресурсы из-за их относительно низкой стоимости.

Таким образом, существует потребность в создании системы и устройства для сбора и хранения органического материала, в которых преодолевают или устраняют один из недостатков или проблем, описанных выше, или, по меньшей мере, предоставляют потребителю выгодный альтернативный вариант.

Вышеуказанные ссылки и описания предшествующих предложений или изделий не предполагается толковать и не должны толковаться как утверждения или допущения общих знаний в данной области. В частности, вышеуказанное описание предшествующего уровня техники не относится к тому, что является обычным или хорошо известным специалисту в данной области техники, но помогает пониманию изобретательского уровня настоящего изобретения и идентификации соответствующих предложений предшествующего уровня техники.

КРАТКОЕ ОПИСАНИЕ

Изобретение в соответствии с одним или несколькими аспектами определяется независимыми пунктами формулы изобретения. Некоторые необязательные и/или предпочтительные признаки изобретения определены в зависимых пунктах формулы изобретения.

Согласно первому аспекту настоящее изобретение обеспечивает устройство для хранения органического материала, включающее в себя загрузочный бункер для сбора органических материалов, выпускное отверстие для выгрузки органического материала из загрузочного бункера и контур охлаждающей жидкости для циркуляции охлаждающей текучей среды через органический материал, собранный в загрузочном бункере.

Предпочтительно, устройство собирает органический материал сразу после свежевания и обеспечивает надежное хранение материала в замкнутой среде в соответствии с правилами регулирования безопасности пищевых продуктов. Контур охлаждающей жидкости также обеспечивает автоматическое охлаждение для надежного и экономичного хранения органического материала. Кроме того, выпускное отверстие позволяет осуществлять удобную автоматическую выгрузку органического материала в любой подходящий контейнер для транспортировки на различные предприятия по производству кормов для домашних животных. Таким образом, устройство обеспечивает автоматическую систему сбора, хранения, охлаждения и выгрузки субпродуктов для дальнейшей обработки. Устройство преимущественно минимизирует ручную работу, тем самым повышая надежность и снижая затраты.

Загрузочный бункер может содержать сливной желоб для слива жидкостей из бункера. Сливной желоб может простираться по всей длине нижней стенки загрузочного бункера.

Устройство может включать в себя передаточный механизм для содействия переносу органического материала из загрузочного бункера в выпускное отверстие. Передаточный механизм может включать один или несколько валов шнека. Как правило, передаточный механизм включает в себя два или более валов шнеков, проходящих вдоль нижней стенки загрузочного бункера. Валы шнеков могут выполняться с возможностью вращения относительно друг друга, чтобы перемещать органический материал из загрузочного бункера в выпускное отверстие.

Передаточный механизм может соединяться с системой фильтрования для слива жидкости из органического материала. Система фильтрования может быть связана со сливным желобом. Более конкретно, валы шнеков могут быть дополнительно сконфигурированы для функционирования в качестве системы фильтрования для слива жидкости из загрузочного бункера. Каждый вал шнека может соединяться со сливным желобом. Валы шнеков могут иметь входящие в зацепление витки, которые функционируют как фильтровальная система.

Витки каждого вала шнека могут располагаться на заданном расстоянии от витков соседнего вала шнека, чтобы обеспечить оптимальную работу валов шнека в качестве фильтра. Входящие в зацепления выступы соседних витков валов шнеков могут обеспечить многослойную систему фильтра. В одном варианте осуществления изобретения, верхняя часть валов шнеков образует первый фильтр, имеющий первый размер, промежуточная часть валов шнеков образует второй фильтр, имеющий второй размер, а нижняя часть валов шнеков образует третий фильтр, имеющий третий размер. Как правило, из-за круглого поперечного сечения каждого вала шнека первый фильтр обычно больше по размеру, чем второй и третий фильтры. В одном варианте осуществления изобретения, размер отверстий первого фильтра составляет примерно 25×100 мм, размер отверстий второго фильтра составляет примерно 13×12 мм, размер отверстий третьего фильтра составляет примерно 6×25 мм.

В процессе работы устройства жидкость, стекающая с органического материала, пропускается через фильтр и собирается сливным желобом для фильтрации и охлаждения контуром охлаждающей жидкости.

В некоторых вариантах осуществления изобретения передаточный механизм включает в себя два набора валов шнека. Каждый набор валов шнека может включать в себя четыре вала шнека. Положение витков валов шнеков в одном наборе может быть противоположным положению витков валов шнеков в другом наборе. Направление вращения валов шнеков в одном и том же наборе может быть одинаковым. Направление вращения валов шнеков в одном наборе может быть противоположным направлению вращения валов шнеков в другом наборе. В процессе работы устройства два набора валов шнека вращаются в противоположных направлениях друг от друга, чтобы подтолкнуть органический материал к выпускному отверстию на одном конце загрузочного бункера. В частности, валы шнеков одного набора на левой стороне загрузочного бункера вращаются в направлении против часовой стрелки, а валы шнеков другого набора на правой стороне загрузочного бункера вращаются по часовой стрелке.

Преимущественно расположение валов шнеков позволяет обеспечить высокоэффективную, неблокируемую систему фильтрования, позволяющую осуществлять слив рециркулируемой охлажденной жидкости, стекающей с органического материала, для повторного использования. Кроме того, валы шнеков могут быть сконфигурированы относительно друг друга таким образом, что передаточный механизм является самоочищающимся. Как правило, перемещение витков одного вала шнека может эффективно очищать витки смежного вала шнека.

В некоторых вариантах осуществления изобретения валы шнеков могут не зацепляться друг с другом. Между смежными валами шнека может устанавливаться разделительный элемент.

Устройство может включать в себя разгрузочный механизм для облегчения перемещения органического материала через выпускное отверстие для выгрузки органического материала.

Разгрузочный механизм может включать в себя вал шнека, проходящий вдоль выпускного отверстия. Вал шнека может выполняться с возможностью поворота вокруг своей оси для облегчения выгрузки органического материала из выпускного отверстия.

Контур охлаждающей жидкости может включать в себя теплообменник для поддержания температуры охлаждающей текучей среды ниже заданной температуры.

Контур охлаждающей жидкости может включать в себя систему фильтрования для фильтрации охлаждающей текучей среды. Система фильтрования может быть самоочищающейся. Кроме того, система фильтрования включает в себя встроенный фильтр, имеющий корпус и сетчатый фильтр. Принцип работы системы фильтрования может включать в себя высокоскоростное вращение корпуса фильтра.

Система фильтрования дополнительно включает в себя вал и распылительную трубу, сетчатый фильтр устанавливается на валу и распылительной трубе и выполняется с возможностью вращения с валом и распылительной трубой во время цикла самоочистки.

Вал и распылительная труба выполняются с возможностью облегчения распыления очищающей жидкости для очистки внутренней стенки сетчатого фильтра.

Устройство включает узел турбины, который может приводиться в движение посредством подачи жидкости под высоким давлением.

В соответствии с другим аспектом изобретения предлагается способ очистки фильтра, включающий вращение сетчатого фильтра вокруг его центральной оси.

Способ может дополнительно включать распыление очищающей жидкости для очистки внутренней поверхности сетчатого фильтра.

Согласно еще одному аспекту изобретения предлагается устройство для хранения органического материала, включающее в себя фильтр, описанный выше.

Далее в качестве примеров приводится описание одного или несколько предпочтительных вариантов осуществления изобретения со ссылкой на прилагаемые чертежи, для пояснения вариантов осуществления и их реализации на практике.

Ссылка во всей этой спецификации на «один вариант осуществления» или «вариант осуществления» означает, что конкретный признак, структура или характеристика, описанные в связи с вариантом осуществления, включены, по меньшей мере, в один вариант осуществления настоящего изобретения. Таким образом, появление фраз «в одном варианте осуществления» или «в варианте осуществления» в разных предложениях по всему описанию изобретения не обязательно относится ко второму варианту осуществления изобретения. Кроме того, конкретные признаки, структуры или характеристики, описанные в настоящем документе, могут быть объединены любым подходящим способом в одной или более комбинациях.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение может быть подробно пояснено с помощью следующего описания предпочтительных вариантов осуществления изобретения, не ограничивающего объем изобретения.

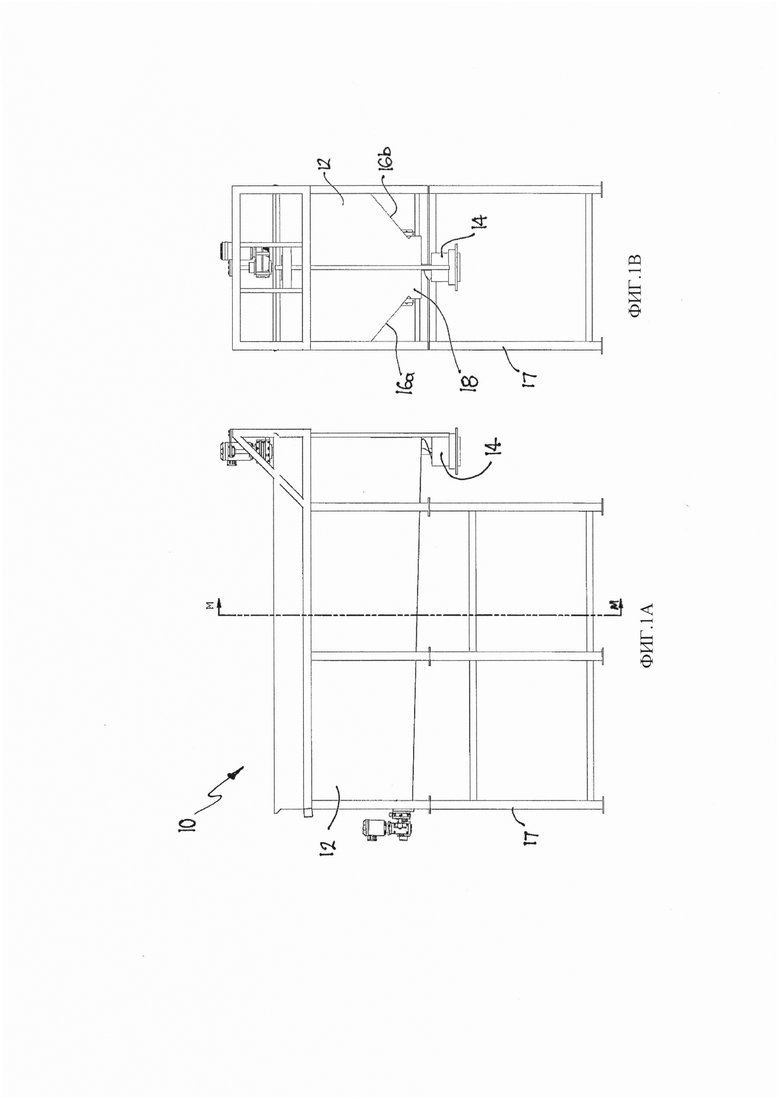

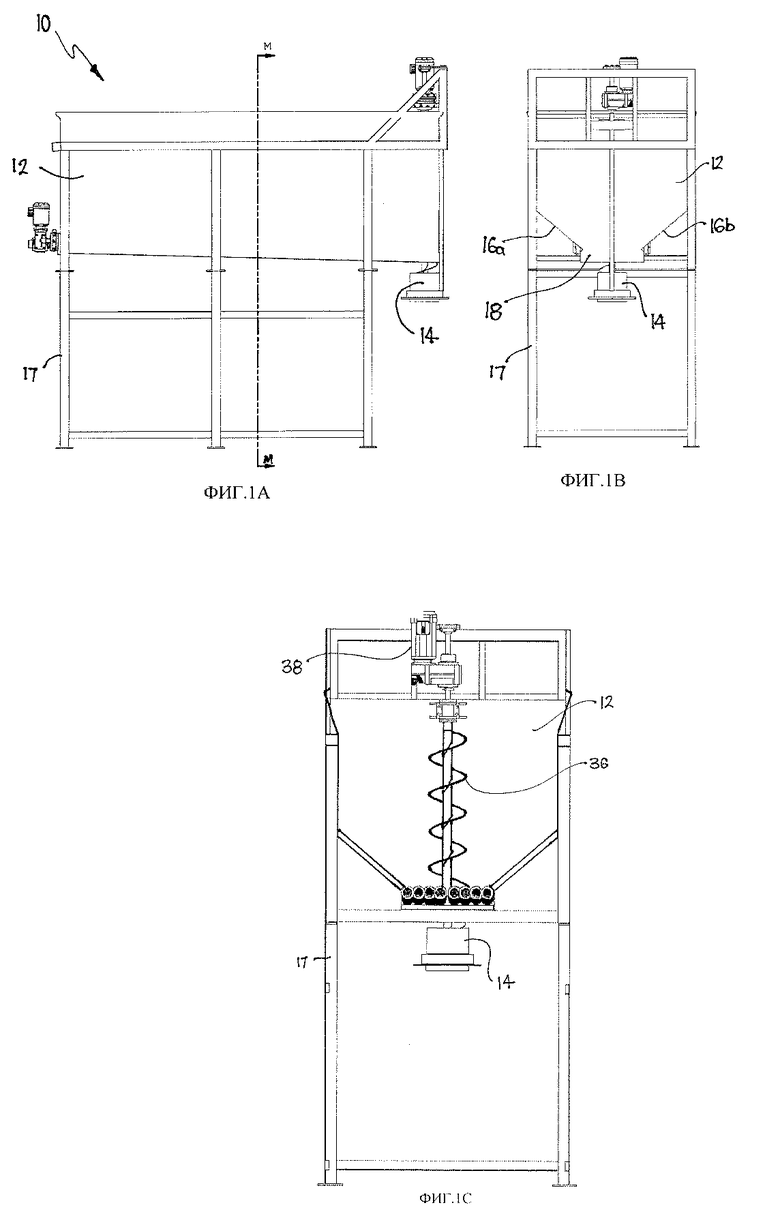

Фиг. 1А - вид сбоку корпуса устройства для хранения органического материала в соответствии с вариантом осуществления настоящего изобретения;

Фиг. 1В - вид сзади корпуса устройства для хранения органического материала;

Фиг. 1С - поперечное сечение М-М корпуса устройства согласно фиг. 1А;

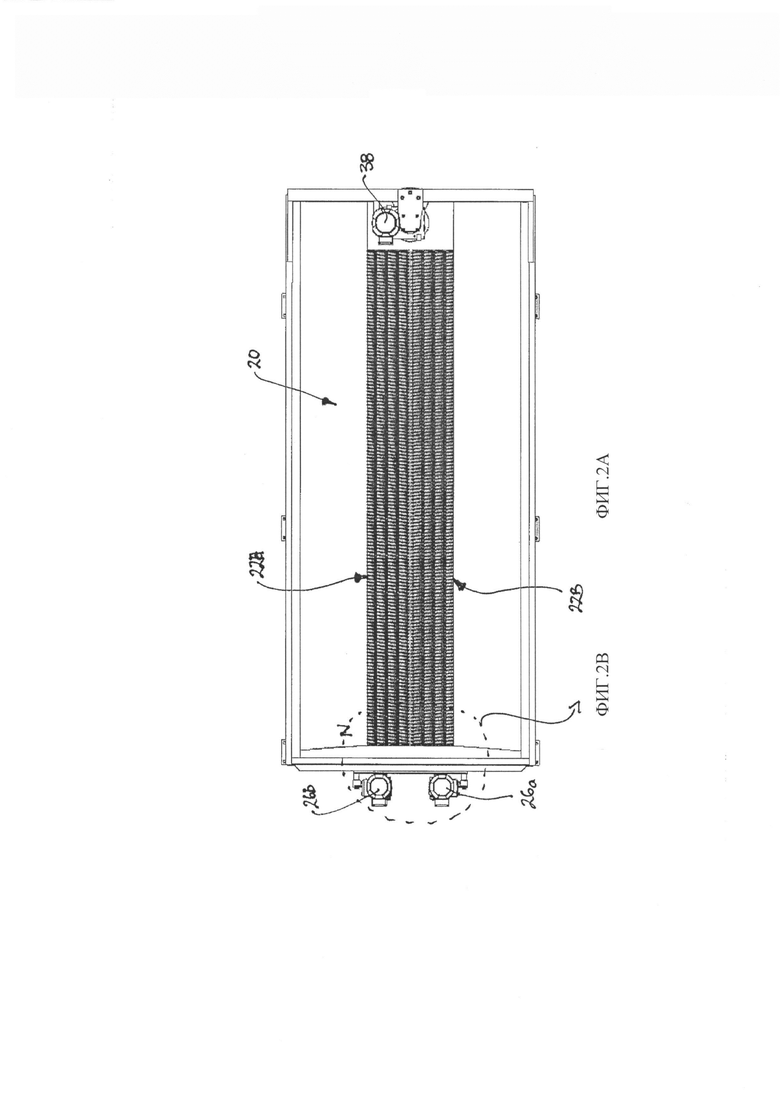

Фиг. 2А - вид сверху корпуса устройства, показанного на фиг. 1А и 1В;

Фиг. 2В - поперечное сечение N-N корпуса устройства согласно фиг. 2В;

Фиг. 2С - детальный вид двух соседних валов шнека устройства согласно фиг. 1А-2В;

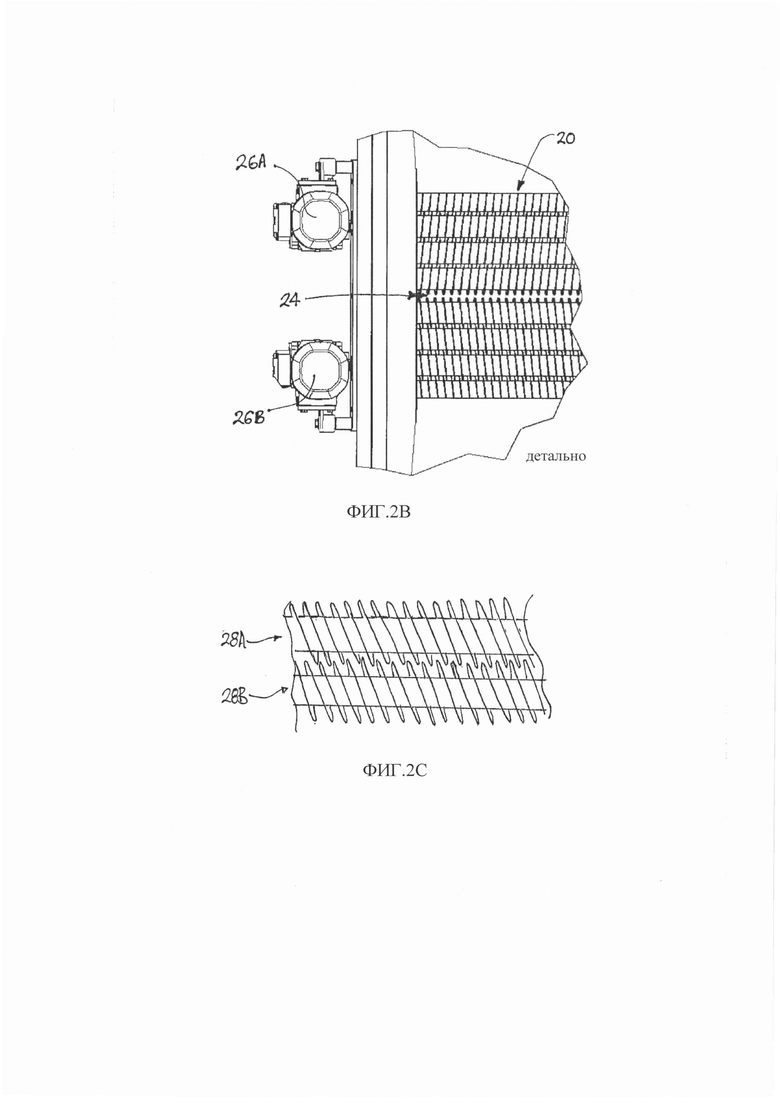

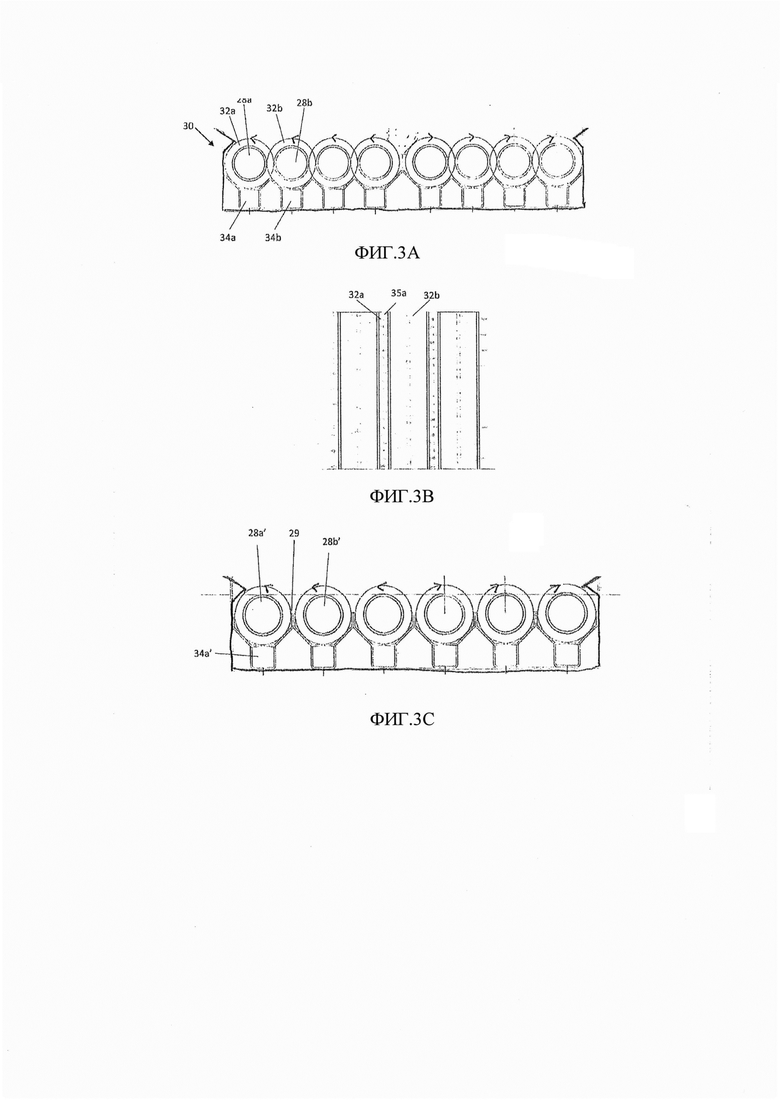

Фиг. 3А и 3В - принципиальные схемы передаточного механизма и механизма слива устройства согласно фиг. 1А-2В;

Фиг. 3С - принципиальные схемы передаточного механизма и механизма слива устройства согласно другому варианту осуществления изобретения;

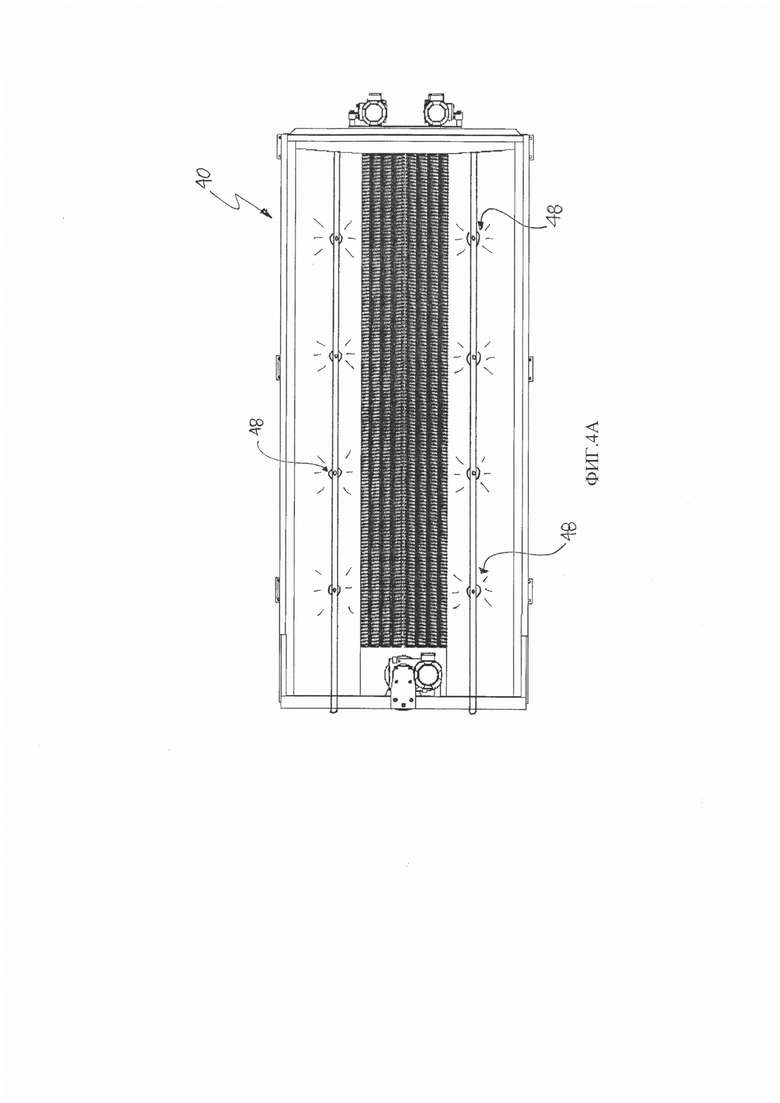

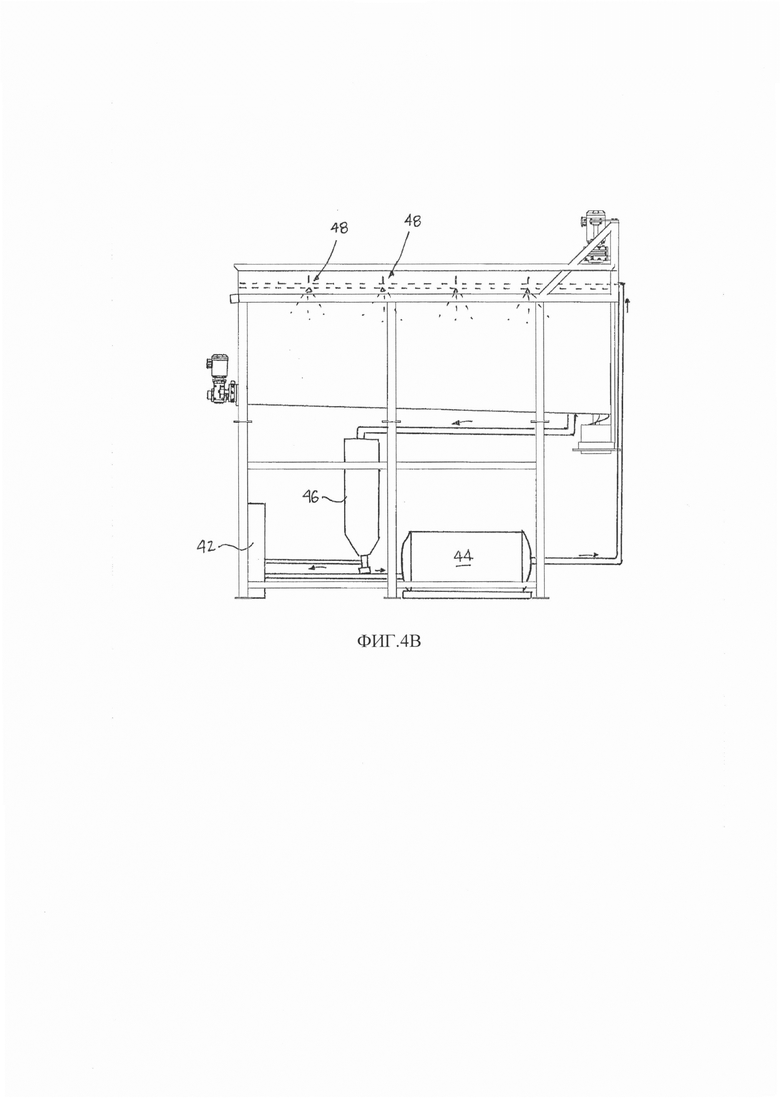

Фиг. 4А и 4В - устройство для хранения органического материала в соответствии с вариантом осуществления настоящего изобретения, включающее корпус, показанный на фиг. 1А-2В, и контур охлаждающей жидкости;

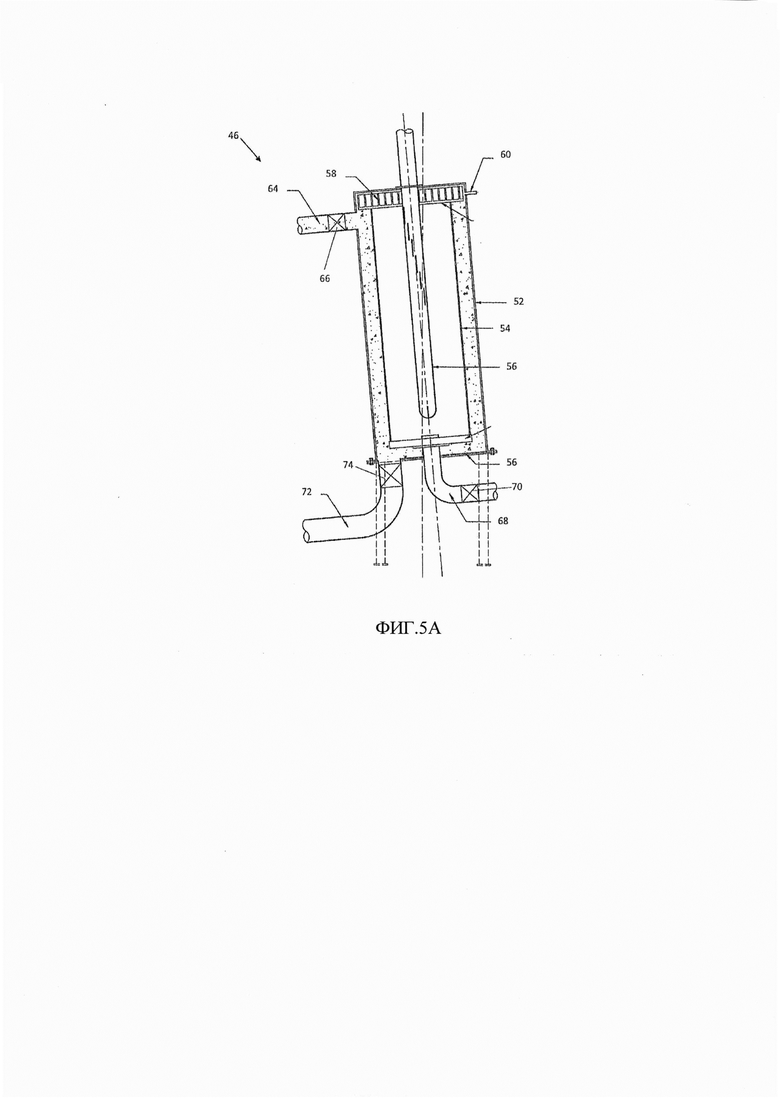

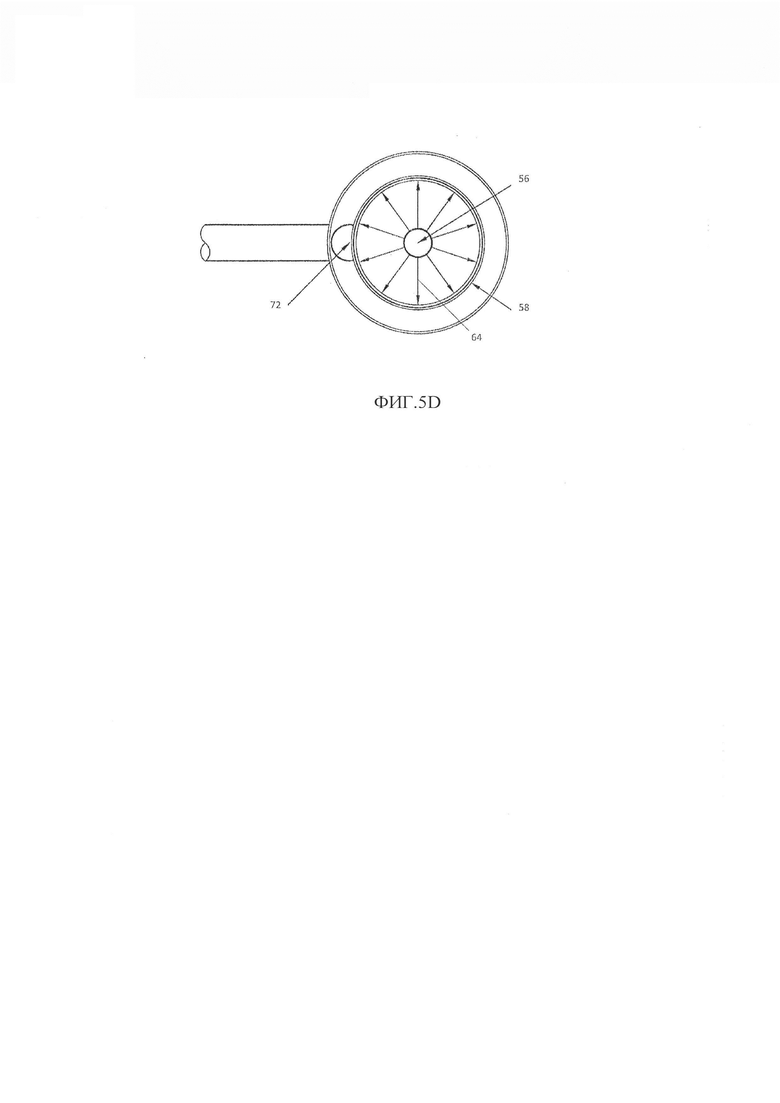

Фиг. 5А-5С - встроенный самоочищающийся фильтр согласно варианту осуществления изобретения.

ДЕТАЛЬНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее описываются предпочтительные отличительные признаки настоящего изобретения со ссылкой на прилагаемые чертежи. Однако следует понимать, что признаки, проиллюстрированные и описанные со ссылкой на чертежи, не должны истолковываться как ограничивающие объем изобретения.

Далее приводится описание настоящего изобретения применительно к устройству для сбора и хранения отходов для производства кормов для домашних животных. Однако специалистам в данной области техники следует понимать, что настоящее изобретение может быть в равной степени применено к множеству других целей, в том числе для сбора и хранения органического вещества для потребления человеком.

На фиг. 1А и 1В представлен корпус устройства для хранения органического материала. Корпус 10 содержит загрузочный бункер 12 для сбора органических материалов и выпускное отверстие 14 для выгрузки органического материала из загрузочного бункера 12. Загрузочный бункер 12 поднимается и поддерживается опорной рамой 17. Кроме того, устройство включает в себя контур охлаждающей жидкости (не показан) для циркуляции охлаждающей жидкости через органический материал, собранный в загрузочном бункере 12. Выпускное отверстие 14 имеет щелевую заслонку (не показана) для герметизации выпускного отверстия 14 и для остановки отправки органического материала в конечный цикл разгрузки. Контур охлаждающей жидкости более подробно описывается ниже.

В одном варианте осуществления загрузочный бункер 12 и опорная рама 17 выполняются из нержавеющей стали. Загрузочный бункер может иметь любые подходящие размеры, например, примерно 4,5×1,4×2,3 м или иметь объем, равный примерно 14 кубическим метрам. В этом варианте осуществления размеры опорной рамы 17 составляют примерно 4×2,5×2,5 м.

Как показано на фиг. 2А, загрузочный бункер 12 имеет открытую верхнюю часть для сбора органического материала, такого как субпродукты из зоны извлечения внутренностей или убоя скота на скотобойне. Органический материал может выгружаться в загрузочный бункер 12 вручную. В одном варианте осуществления изобретения органический материал собирается в отдельном сборном резервуаре в зоне убоя скота и автоматически закачивается в загрузочный бункер 12 после заполнения резервуара до заданного уровня. Как подробно показано на фиг. 1А и 1В, нижняя стенка, как правило, имеет форму воронки, имеющую два противоположно наклонных участка 16А, 16В и промежуточный участок 18, расположенный между наклонными участками 16А, 16В. Как подробно показано на фиг. 1В, наклонные участки 16А, 16В располагаются под углом друг к другу. Как более подробно показано на фиг. 1А, промежуточный участок 18 наклонен под небольшим углом к выпускному отверстию 14, чтобы облегчить перемещение органического материала к выпускному отверстию 14 во время выгрузки.

Корпус 10 дополнительно включает в себя передаточный механизм 20, расположенный вдоль промежуточного участка 18 нижней стенки для облегчения передачи органического материала из загрузочного бункера 12 в выпускное отверстие 14.

Как подробно показано на фиг. 2А и 2В, передаточный механизм 20 включает в себя два набора валов шнека 22А, 22В, которые, как правило, симметричны относительно центральной линии промежуточного участка 18 нижней стенки. Как показано на фиг. 2С витки 28А одного вала шнека 22А смещены относительно витков 28В смежного вала шнека 22А. Благодаря такой конфигурации, витки одного вала шнека эффективно удаляют органический материал между витками соседнего вала шнека, обеспечивая самоочистку валов шнеков во время работы.

Каждый набор валов шнека 22А, 22В включает в себя четыре вала шнека (Фиг. 2В, 3А, 3В), и выполняется с возможностью поворота относительно друг друга, чтобы перемещать органический материал вдоль загрузочного бункера 12 к выпускному отверстию 14. В частности, все четыре вала шнека в каждом наборе валов шнека 22А и 22В вращаются в одном и том же направлении во время работы. Если смотреть на устройство, показанное на фиг. 2А с левой стороны, валы шнека в наборе 22А вращаются против часовой стрелки во время работы, а валы шнеков в наборе 22В вращаются по часовой стрелке во время работы так, что два набора шнеков 22А, 22В вращаются в противоположные стороны, чтобы постепенно выталкивать органический материал от центральной линии 24 горизонтального участка 18 нижней стенки к выпускному отверстию 14. Наклонные участки 16А, 16В нижней стенки загрузочного бункера 12 действуют как рельсовые направляющие для перемещения органического материала в направлении выпускного отверстия 14. Каждый набор валов шнека 22А, 22В приводится в действие независимым двигателем 26а, 26b, соответственно.

Передаточный механизм 20 также включает систему фильтрования 30 для слива жидкости из органического материала. Как подробно показано на фиг. 3А и 3В, каждый вал шнека 28 из набора 22А, 22В имеет винтовые витки 32. Валы шнека 28 расположены бок о бок, а витки 32 соседних валов шнеков 28 смещены так, что выступы витков 32а находятся в пространстве 35b между витками 32b соседнего вала 28 (фиг. 3В).

Таким образом, промежуточные валы шнека 28 могут также использоваться в качестве системы фильтрования 30 с тремя совмещенными фильтрами. В частности, верхняя часть валов шнека 28 образует верхний фильтр с размером отверстий примерно 25×100 мм; промежуточная часть валов шнека 28 образует промежуточный фильтр, размер отверстий которого равен примерно 13×12 мм; а нижняя часть валов шнека 28 образует нижний фильтр с размером отверстий примерно 6×25 мм.

В процессе работы валов шнека 28 для переноса органического материала вдоль загрузочного бункера 12 в направлении выпускного отверстия 14, вращение валов шнека 28 также позволяет удалить любой материал из системы фильтрования 30 во время слива воды. В частности, перемещение выступа витков 32а в пространство 35а между соседними выступами витков 32b удаляет любой материал из пространства 35а, тем самым очищая систему фильтрования 30.

Как показано на фиг. 3А, каждый вал шнека 28 связан со сливным желобом 34. Жидкость, стекающая с органического материала, собирается через систему фильтрования 30 в сливной желоб 34, расположенный ниже каждого вала шнека 28. Затем сливную жидкость фильтруют и охлаждают контуром охлаждающей жидкости перед тем, как перенаправить обратно в загрузочный бункер 12 для следующего охлаждения органического материала.

Согласно альтернативному варианту осуществления изобретения, показанному на фиг. 3С, между смежными валами шнека 28а', 28b' устанавливается разделительный элемент 29. Обозначения на фиг. 3С, относятся к аналогичным обозначениям, описанным ранее. Было обнаружено, что разделение валов шнеков 28' таким образом также обеспечивает некоторую фильтрующую способность без одновременного смещения валов шнеков 28'.

На фиг. 1С представлено поперечное сечение М-М корпуса устройства, имеющего конструкцию, показанную на фиг. 1А. Корпус 10 дополнительно включает в себя разгрузочный механизм в виде вертикального вала шнека 36, для облегчения перемещения органического материала через выпускное отверстие 14 для выгрузки органического материала. Вращение вала 36, приводимого в движение двигателем 38, направляет и выталкивает органический материал из загрузочного бункера 12 через выпускное отверстие 14. Вертикальный вал шнека 36 выставляется в одну линию с выпускным отверстием 14, чтобы эффективно выталкивать материал из выпускного отверстия 14 в процессе работы.

В соответствии с вариантом осуществления изобретения на фиг. 4В представлено устройство для хранения органического материала. На фиг. 4А и 4В показан контур охлаждающей жидкости 40, который включает в себя узел теплообменника 42, имеющий соответствующий циркуляционный насос (не показан), встроенную систему самоочищающегося фильтра 46 и воздушный резервуар 44, соединенные трубопроводом для циркуляции охлаждающей жидкости внутри контура для охлаждения органического материала в загрузочном бункере 12. Как показано на фиг. 4 В, различные компоненты контура 40 поддерживаются в опорной раме 17.

Контур охлаждающей жидкости 40 пропускает охлажденную жидкость через органический материал, расположенный в загрузочном бункере 12, для повышения срока хранения органического материала. Как показано на фиг. 4А, на открытой верхней части загрузочного бункера 12 устанавливаются распылители 48 для непрерывного разбрызгивания охлажденной жидкости в загрузочном бункере 12. Охлажденная жидкость протекает через органический материал, расположенный в загрузочном бункере и объединяется с другими жидкостями, стекающими из органического материала. Жидкость скапливается на дне загрузочного бункера 12 и фильтруется через систему фильтрования 30, а затем собирается в сливных желобах 34. Далее из жидкости удаляют примеси путем пропускания текучей среды через систему встроенного фильтра 46. Отфильтрованную жидкость затем повторно охлаждают до заданной температуры, пропуская через узел теплообменника 42. Как правило, заданная температура составляет около 3°С. Повторно охлажденная текучая среда закачивается обратно в загрузочный бункер 12 через распылители 48. Функционирование контура охлаждающей жидкости 40 обычно контролируется панелью управления, имеющей программируемый логический контроллер.

Как правило, система встроенного фильтра 46 включает в себя цилиндрический корпус и сетчатый фильтр. Вместо традиционных механизмов промывки система встроенного фильтра 46 основывается на высокоскоростном вращении цилиндрического корпуса, создающего центробежную силу для сброса материала, зацепляемого внешней поверхностью фильтра 46. Высокоскоростное вращательное действие создается с использованием сжатого воздуха, направленного на лопасти турбины, расположенные на одном конце цилиндрического корпуса. Для очистки внутренней поверхности сетчатого фильтра и вымывания материала, оставшегося на фильтре от отходов, можно использовать тонкую струйку пресной воды из центральной распылительной трубы, расположенной внутри корпуса фильтра.

На фиг. 5А-5D более подробно представлена система встроенного фильтра 46, которая включает в себя цилиндрический корпус 52, сетчатый фильтр 54, расположенный на центральном вале и распылительную трубу 56, установленную внутри корпуса 52. Центральный вал и распылительная труба 56 обычно располагаются вдоль центральной оси цилиндрического корпуса 52. Сетчатый фильтр 54 может представлять собой тонкую сетку, изготовленную из нержавеющей стали или нейлона. Для систем встроенных фильтров 46 большего размера сетчатый фильтр 54 может представлять собой перфорированный лист из нержавеющей стали.

Сетчатый фильтр 54, как правило, имеет цилиндрическую форму и концентрически располагается внутри корпуса 52. Сетчатый фильтр 54 неподвижно устанавливается на валу и распылительной трубе 56 через узел турбины 58, так что сетчатый фильтр 54 вращается вместе с валом и распылительной трубой 56.

Как подробно показано на фиг. 5С, вал и распылительная труба 56 вращаются турбиной 58, которая в свою очередь приводится в действие средой под высоким давлением (например, воздухом или водой). Среда под высоким давлением вводится через впускные отверстия 60а, 60b, расположенные на диаметральных концах окружности турбины 58. Впускные отверстия 60а, 60b соединяются трубопроводом 62. Когда направление потока текучей среды соответствует направлению, показанному на фиг. 5С, узел турбины 58 вращается в направлении против часовой стрелки.

Внутрь распылительной трубы 56 устанавливается контур охлаждающей жидкости (не показан). Во время операций промывки труба активируется для распыления текучей среды радиально наружу от распылительной трубы 56 к сетчатому фильтру 58. Жидкость для распыления подается контуром охлаждающей жидкости (фиг. 5D).

Во время работы системы встроенного фильтра 46 загрязненная жидкость пропускается из контура охлаждающей жидкости 40 в систему встроенного фильтра 46 через впускное отверстие 64, управляемое впускным клапаном 66. Загрязненная жидкость проходит через сетчатый фильтр 54 и становится фильтрованной жидкостью внутри сетчатого фильтра 54. Отфильтрованная текучая среда выпускается из системы встроенного фильтра 46 через выпускное отверстие 68, которое управляется выпускным клапаном 70. Система встроенного фильтра 46 дополнительно содержит сливное отверстие 72, управляемое сливным клапаном 74. Отходы после операций самоочищения фильтра могут удаляться через выпускное сливное отверстие 72. На каждом впускном отверстии 64 и выпускном отверстии 68 устанавливается датчик (не показан) для определения перепадов давления в системе встроенного фильтра 46. Как только перепад давления превышает заданное значение (что указывает на то, что на сетчатом фильтре 54 скопилось большое количество загрязнений), могут быть начаты операции самоочистки.

Во время операций самоочистки фильтрованный материал накапливается снаружи сетчатого фильтра 54 и ограничивает поток текучей среды, что приводит к увеличению разности давлений между датчиком во впускном отверстии 64 и датчиком в выпускном отверстии 68. Когда разность давлений достигает заданного значения, автоматически запускается цикл самоочистки системы встроенного фильтра 46. Во время цикла самоочистки система встроенного фильтра 46 выполняет следующие этапы:

- Остановку нагнетающего насоса и закрытие впускного клапана 66, чтобы жидкость из контура охлаждающей жидкости 40 не поступала в систему встроенного фильтра 46.

- Запуск подачи жидкости под высоким давлением, чтобы она попала в корпус фильтра 52 через впускные отверстия 60а, 60b. Для очистки системы встроенного фильтра 46 жидкость под высоким давлением нагнетает текучую среду для промывки в систему встроенного фильтра 46 через сетчатый фильтр 54 и выпускается через выпускное отверстие 70.

- Закрытие выпускного клапана 70 после опустошения системы встроенного фильтра 46 для создания давления внутри корпуса 52, поскольку подача жидкости под высоким давлением продолжает пропускать текучую среду под высоким давлением в систему встроенного фильтра 46.

- Открытие сливного клапана 74. Давление, созданное внутри корпуса 52, способствует

• мгновенному продуву остаточной воды в сетчатом фильтре 54; а также

• немедленному осуществлению высокоскоростного вращения сетчатого фильтра 54.

- Запуск распыления жидкости в распылительной трубе 56 во время вращения сетчатого фильтра 54 для обеспечения мелкого разбрызгивания жидкости на внутреннюю поверхность сетчатого фильтра 54 для очистки внутренней поверхности сетчатого фильтра 54.

- Прекращение подачи жидкости под высоким давлением через впускные отверстия 60а, 60b по истечении заданного времени и слив оставшейся жидкости через сливное отверстие 72.

- Закрытие сливного клапана 74 и повторное открытие впускного и выпускного клапанов 66, 70. Перезапуск нагнетающего насоса, и подача охлаждающей жидкости из контура охлаждающей жидкости 40 в систему встроенного фильтра 46 для продолжения работы.

Было обнаружено, что система встроенного фильтра 46 обеспечивает эффективную очистку фильтра, удаляя практически все остатки отходов или слизи и осуществляя минимальное потребление воды во время очистки. Система встроенного фильтра 46 характеризуется простотой и надежностью в работе, а также низкой себестоимостью. Кроме того, частоту вращения корпуса фильтра 54 во время цикла чистки можно легко регулировать в соответствии с типом и объемом фильтруемого материала. Во время самоочистки также наблюдается минимальная потеря воды. Узел турбины 58 также обеспечивает высокие значения крутящего момента для преодоления перегрузки осадка в случае его возникновения.

Далее приводится описание работы устройства 40 в отношении следующих рабочих циклов. Рабочие циклы управляются панелью управления, имеющей программируемые логические контроллеры (не показаны).

1. Предпусковой цикл

Все выпускные отверстия устройства 10 находятся в открытом состоянии, охлаждение узла теплообменника 42 и подача внешней текучей среды не осуществляется. Передаточный механизм 20 и валы шнеков 36 также неактивны.

2. Цикл заполнения/охлаждения

Как только органический материал загружается в загрузочный бункер 12, запускает цикл заполнения/охлаждения устройства 40, при котором сливные клапаны контура охлаждающей жидкости 40 находятся в закрытом состоянии, а загрузочный бункер 12 заполняется охлажденной водой через распылители 48 до заданного уровня, выявляемого датчиками в загрузочном бункере 12.

Охлажденную воду объединяют с жидкостью, стекающей с органического материала, и выгружают из загрузочного бункера 12 через систему фильтрования 30 и сливные желоба 34, затем фильтруют и пропускают через узел теплообменника 43 для повторного охлаждения до заданной температуры (например, 3°С).

Повторно охлажденная текучая среда перекачивается из узла теплообменника 43 и перенаправляется в загрузочный бункер 12 через распылители 48.

3. Цикл выгрузки

Органический материал может выгружаться из загрузочного бункера 12 для транспортировки и дальнейшей обработки в течение цикла выгрузки.

Во время цикла выгрузки открывается выходная щелевая заслонка на выпускном отверстии 14. Вертикальный вал шнека 36 и передаточный механизм 20 активируются при запуске независимых двигателей 38, 26а и 26b для переноса и выгрузки органического материала из выпускного отверстия 14. Остановка вертикального вала шнека 36 преимущественно прекращает выгрузку органического материал без необходимости закрывать выходную щелевую заслонку на выпускном отверстии 14.

4. Цикл слива

Во время цикла слива контур охлаждающей жидкости 40 не пропускает охлажденную жидкость через органический материал. Насосы в контуре охлаждающей жидкости 40 выключаются, и прекращается охлаждение узла теплообменника 42. Сливные клапаны открываются, и начинается цикл очистки встроенного фильтра 46.

5. Цикл безразборной очистки А

Цикл очистки А обычно используется, когда загрузочный бункер 12 пуст после цикла слива, и требуется очистить устройство 40.

Во время очистки, сливные клапаны закрыты, контур охлаждающей жидкости 40 заполнен горячей водой, а насос узла теплообменника 42 используется для циркуляции горячей воды через контур охлаждающей жидкости 40. Распылители 48 включены для промывки внутренней поверхности загрузочного бункера 12. В верхней части загрузочного бункера устанавливаются дополнительные баллоны для распыления для точного промывания крышки и верхних сторон бункера во время цикла безразборной очистки.

Также запускается цикл очистки встроенного фильтра 46. Устройство 50 автоматически возвращается в предпусковой цикл после завершения очистки. 1. Цикл безразборной очистки В

Цикл очистки В обычно используется, когда требуется очистить контур охлаждающей жидкости 40, когда загрузочный бункер 12 все еще содержит некоторый органический материал. Во время этого цикла теплообменник продолжает использоваться для охлаждения воды, подлежащей рециркуляции, для охлаждения органического материала. Во время цикла очистки В выполняются следующие этапы:

• Отключение насосов

• Прекращение охлаждения

• Запуск цикла очистки встроенного фильтра

• Открытие сливных клапанов

• Закрытие сливных клапанов после завершения слива

• Заполнение системы горячей водой

• Прекращение распыления жидкости в загрузочном бункере с помощью исполнительных механизмов

• Циркуляция текучей среды по всему трубопроводу рециркуляции, кожухотрубному теплообменнику с помощью насоса теплообменника (высокое давление - большой объем)

• Удержание распылителей в закрытом состоянии, проведение очистки трубопроводов, при этом горячая вода не подается в загрузочный бункер или на субпродукты

• Закрытие баллонов для распыления

• Осуществление повторного запуска цикла заполнения/охлаждения после завершения подачи горячей воды.

Следует иметь в виду, что устройство сбора и хранения 50 по настоящему изобретению содержит пункт сбора и хранения субпродуктов, в котором собранные субпродукты быстро приводятся в состояние, пригодное для хранения, и поддерживаются свежими. При быстрой подаче охлажденной воды, собранные отходы, первоначальная температура которых может составлять около 38°С, быстро охлаждаются до температуры, пригодной для хранения, например, до 4°С, при этом охлажденную воду можно рециркулировать. Таким образом, собранный материал может храниться в устройстве бункера дольше, не требуя при этом вмешательства оператора.

Оснащая многочисленные скотобойни заявляемым устройством, завод по переработке, такой как завод по переработке кормов для домашних животных, может лучше планировать сбор субпродуктов с различных участков, не имея ограничений во времени, в результате которого субпродукты могут испортиться и больше не будут пригодны для обработки.

Такая система установки устройства бункера на скотобойне позволяет владельцам и операторам перерабатывающих заводов удаленно контролировать сбор материала в устройстве бункера, что позволяет лучше организовать транспортную логистику и скоординировать сбор материала с различных участков скотобойни, предотвращая порчу отходов при слишком высоких температурах. Как будет понятно специалистам в данной области техники, при усовершенствовании управления логистикой, связанной со сбором и хранением органического материала, может быть достигнута значительная экономия и сокращение затрат, что приведет к созданию более прибыльных и удобных для пользования систем сбора органических материалов.

Во всем описании и формуле изобретения слово «содержит» и его производные имеют инклюзивное, а не исключительное значение, если прямо не указано иное или контекст требует иного значения, то есть слово «содержит» и его производные указывают на включение не только перечисленных компонентов, этапов или функций, на которые оно непосредственно ссылается, но и других компонентов, этапов или функций, не указанных конкретно, если прямо не указано иное или контекст требует иного.

Ориентировочные термины, используемые в описании и формуле изобретения, такие как вертикальные, горизонтальные, верхние, нижние должны интерпретироваться как относительные и основываться на предпосылках, что компонент, предмет, изделие, устройство, механизм или инструмент обычно рассматриваются в определенной ориентации, как правило, сверху бункера.

Специалистам в данной области техники будет понятно, что многие модификации и варианты осуществления изобретения могут быть внесены в способы, описанные в настоящем документе, без отклонения от сущности и объема изобретения.

Группа изобретений относится к пищевой промышленности, а именно к системе и устройству для хранения и сбора органического материала. Устройство включает корпус, имеющий отверстие для приема органических материалов, подлежащих хранению; выпускное отверстие, выполненное в корпусе, через которое органические материалы выгружаются из корпуса; контур охлаждающей жидкости для циркуляции охлаждающей текучей среды через органический материал, собранный в загрузочном бункере. Контур охлаждающей жидкости содержит систему фильтрования. Использование группы изобретений позволит повысить сроки хранения органического материала. 2 н. и 21 з.п. ф-лы, 16 ил.

1. Устройство для хранения органических материалов, включающее в себя: корпус, имеющий отверстие для загрузки органических материалов, подлежащих хранению; выпускное отверстие, выполненное в корпусе, через которое органические материалы выгружаются из корпуса; контур охлаждающей жидкости для циркуляции охлаждающей текучей среды через органический материал, загруженный в загрузочный бункер, отличающееся тем, что контур охлаждающей жидкости содержит систему фильтрования, включающую встроенный фильтр, выполненный в виде цилиндрического корпуса и концентрично расположенного внутри корпуса сетчатого фильтра, установленного с возможностью вращения вокруг своей оси для облегчения очистки системы фильтрования.

2. Устройство по п. 1, отличающееся тем, что органические материалы загружаются в корпус устройства для хранения после операции свежевания.

3. Устройство по п. 2, отличающееся тем, что контур охлаждающей жидкости обеспечивает охлаждение органических материалов для облегчения их хранения.

4. Устройство по п. 1, отличающееся тем, что выпускное отверстие облегчает контролируемую выгрузку органических материалов в любой подходящий контейнер для дальнейшей обработки.

5. Устройство по п. 1, отличающееся тем, что корпус содержит сливной желоб для слива жидкостей из корпуса.

6. Устройство по п. 5, отличающееся тем, что сливной желоб простирается по всей длине нижней стенки загрузочного бункера.

7. Устройство по п. 1, отличающееся тем, что дополнительно содержит передаточный механизм для облегчения выгрузки органического материала из корпуса через выпускное отверстие.

8. Устройство по п. 7, отличающееся тем, что передаточный механизм содержит один или несколько валов шнеков, установленных на нижней стенке корпуса.

9. Устройство по п. 8, отличающееся тем, что передаточный механизм содержит два или более валов шнеков, которые устанавливаются вдоль длины нижней стенки корпуса.

10. Устройство по п. 9, отличающееся тем, что два или более валов шнеков выполняются с возможностью вращения друг относительно друга для перемещения органического материала вдоль нижней стенки корпуса к выпускному отверстию.

11. Устройство по любому из пп. 7-10, отличающееся тем, что передаточный механизм также функционирует как фильтр для слива жидкости, стекающего с органического материала, из корпуса через передаточный механизм.

12. Устройство по п. 11, отличающееся тем, что сливной желоб соединяется с передаточным механизмом для слива текучей среды.

13. Устройство по п. 11, отличающееся тем, что валы шнеков выполняются с возможностью функционирования в качестве системы фильтрования для слива жидкости из корпуса.

14. Устройство по п. 13, отличающееся тем, что каждый вал шнека имеет сливной желоб.

15. Устройство по п. 13, отличающееся тем, что каждый вал шнека располагается так, что витки валов шнеков входят в зацепление, чтобы функционировать как фильтр.

16. Устройство по п. 15, отличающееся тем, что каждый вал шнека расположен так, что витки каждого вала шнека располагаются на заданном расстоянии от витков соседнего вала шнека, чтобы обеспечить оптимальную работу валов шнека в качестве фильтра.

17. Устройство по п. 14, отличающееся тем, что валы шнека расположены так, что их витки не соприкасаются.

18. Устройство по п. 17, отличающееся тем, что между валами шнека устанавливается разделительный элемент.

19. Устройство по п. 1, отличающееся тем, что дополнительно содержит разгрузочный механизм для облегчения перемещения органического материала через выпускное отверстие для выгрузки органического материала.

20. Устройство по п. 19, отличающееся тем, что разгрузочный механизм включает в себя вал шнека, проходящий вдоль выпускного отверстия, при этом вал шнека выполняется с возможностью поворота вокруг своей оси для облегчения выгрузки органического материала из выпускного отверстия.

21. Устройство по п. 1, отличающееся тем, что контур охлаждающей жидкости содержит теплообменник для поддержания температуры охлаждающей текучей среды ниже заданной температуры.

22. Устройство по п. 1, отличающееся тем, что система фильтрования является самоочищающейся.

23. Система фильтрования контура охлаждающей жидкости устройства по п. 1, включающая встроенный фильтр, выполненный в виде цилиндрического корпуса и концентрично расположенного внутри корпуса сетчатого фильтра, установленного с возможностью вращения вокруг своей оси для облегчения очистки системы фильтрования.

| US 2004144123A1, 29.07.2004 | |||

| US 2014202659A1, 24.07.2014 | |||

| US 4860554A, 29.08.1989 | |||

| СПОСОБ ЗАГОТОВКИ, ПРОМЫШЛЕННОЙ ПЕРЕРАБОТКИ, ХРАНЕНИЯ, ТРАНСПОРТИРОВКИ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ МЯСА, МЯСОПРОДУКТОВ, КОЛБАСНЫХ ИЗДЕЛИЙ И ПТИЦЫ И СПОСОБ ХРАНЕНИЯ, ТРАНСПОРТИРОВКИ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ МЯСА, МЯСОПРОДУКТОВ, КОЛБАСНЫХ ИЗДЕЛИЙ И ПТИЦЫ | 1996 |

|

RU2071258C1 |

Авторы

Даты

2020-07-21—Публикация

2016-10-27—Подача