ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится в общем к оборудованию сепарации жидкой и твердой фаз и, конкретнее, к шнековому прессу для обезвоживания суспензии, такой как красный шлам, вырабатываемый в производстве оксида алюминия из бокситовой руды. Настоящее изобретение также относится к способу сепарирования жидкости из суспензии, такой как красный шлам, вырабатываемый в производстве оксида алюминия из бокситовой руды, с применением шнекового пресса.

УРОВЕНЬ ТЕХНИКИ

Безопасная обработка и хранение потоков большого объема промышленных отходов, таких как, бокситовый остаток (красный шлам) при производстве алюминия, создает ряд проблем в организации сбора и удаления отходов. Захоронение в землю данных материалов часто имеет отрицательное воздействие на окружающую среду, такое как загрязнение грунта и грунтовой воды, а также занимает большие площади земли и, таким образом, приводит к существенным затратам в промышленности производства оксида алюминия. Поскольку производство красного шлама в процесс Байера является неизбежным, в промышленности прилагают усилия к минимизации объема красного шлама, подлежащего захоронению, с помощью удаления возможно большего объема жидкости из шлама.

Сегодняшние способы, в частности, основываются на декантации в больших гравитационных отстойниках. Вместе с тем, такие способы уменьшения объема шлама требуют нескольких часов для получения концентрации твердой фазы не больше около 45 и 50%.

Другие известные устройства фильтрования суспензии плохо приспособлены для применения в фильтровании красного шлама и т.п.

Например, в патенте British patent No. 1,037,384 описано фильтровальное устройство, которое содержит множество дисков уложенных друг на друга, устройство является таким, что текучая среда может перколировать между поверхностями дисков, проходы пропущены через сборку дисков поперечно по отношению к их плоскостям, периодически открывается впуск на одной части прохода для текучей среды, подлежащей фильтрованию, выпуск для отсепарированной твердой фазы и/или полутвердой фазы на другой части прохода, и средство для подачи агломерированной твердой и/или полутвердой фазы на выпускe, последнее выполнено так, что твердая и/ или полутвердая фаза сжимается и выпускается в сжатой форме.

В вышеупомянутом фильтровальном устройстве диски фильтра удерживаются в состоянии заданного (но регулируемого во время работы) сжатия с помощью пружины для поддержания постоянного потока фильтрата. Подпружинивание дисков фильтра обеспечивает принудительное разведение дисков во время прохода некоторого количества твердой фазы. Работа вышеупомянутого фильтровального устройства поэтому основана на периодически открытии впуске, реверсировании направления потока после закрытия впуска для убирания твердой фазы перед возобновлением фильтрования вновь с открытием впуска. Данное периодическое открытие впуска, приводящее к перемещениям дисков фильтра, делает вышеупомянутое фильтровальное устройство более сложным и более подверженным блокированию. Малые частицы, такие как содержащиеся в суспензии красного шлама, могут оставаться прилипшими между дисками фильтра, при этом создавая предпочтительные проходы между дисками фильтра.

Вышеупомянутое фильтровальное устройство не обеспечивает достижения приемлемого уровня показателей работы, например, в отношении концентрации твердой фазы сжатой суспензии, и не приспособлено для практически осуществимого промышленного фильтрования красного шлама и т.п., требующего переработки большого количества суспензия твердой фазы в приемлемое время. В дополнение, регулируемая система с пружинным сжатием становится не функциональной при высоких давлениях, требуемых для фильтрования суспензий, таких как суспензия красного шлама.

Соответственно, требуется создание нового оборудования сепарации жидкой и твердой фаз, которое решает упомянутые выше проблемы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Поэтому задачей является увеличение твердой фракции спрессованной суспензии, и создание надежного промышленного фильтровального устройства, которое может обрабатывать большой объем суспензии.

Другой задачей является создание промышленного фильтровального устройства, которое может обрабатывать суспензию, имеющую очень тонкодисперсные частицы, то есть, скажем, суспензию, имеющую частицы меньше 40 микрон. Конкретнее, промышленное фильтровальное устройство может обрабатывать суспензию, имеющую по меньшей мере 10%, предпочтительно, по меньшей мере 40%, более предпочтительно, по меньшей мере 60% и до 100% частиц меньше 40 микрон, например суспензию красного шлама.

Другой задачей является создание промышленного фильтровального устройства, которое может обрабатывать большой объем суспензии под высоким давлением.

Согласно общему аспекту настоящего изобретения создан шнековый пресс для сепарирования жидкости из смеси твердой и жидкой фаз, содержащий: в общем трубчатый корпус с аксиально разнесенными друг от друга впускной частью и выпускной частью, и фильтрующей частью между впускной частью и выпускной частью; причем фильтрующая часть включает в себя аксиально проходящий пакет копланарных фильтрующих пластин, образующий центральный проход; и вращающийся шнек, установленный в трубчатом корпусе и проходящий аксиально через центральный проход для перемещения смеси твердой и жидкой фаз от впускной части до выпускной части с одновременным сжатием и обезвоживанием смеси твердой и жидкой фаз с помощью выдавливания по меньшей мере части жидкого содержимого смеси, подлежащего выведению наружу из трубчатого корпуса, через проходы для жидкости фильтрующей части, окружающего центральный проход, причем проходы для жидкости образованы зазорами между пластинами, созданными между каждый парой смежных фильтрующих пластин; отличающийся тем, что фильтрующие пластины постоянно поддерживаются фиксированными относительно друг друга и зажатыми в прямом плотном контакте поверхности к поверхности зажимающим устройством, выполненным с функциональными возможностями приложения заданного аксиально зажимающего давления, по существу, равномерно распределенного вокруг центрального прохода, и тем, что фильтрующие пластины имеют заданную шероховатость (R) поверхности, зазор между пластинами завист от заданной шероховатости (R) поверхности и аксиально зажимающего давления.

Согласно другому общему аспекту настоящего изобретения создан способ сепарирования жидкости из смеси твердой и жидкой фаз с применением шнекового пресса, содержащего в общем трубчатый корпус с аксиально разнесенными друг от друга впускной частью и выпускной частью и фильтрующей частью между впускной частью и выпускной частью, включающим в себя аксиально проходящий пакет копланарных фильтрующих пластин, образующий центральный проход и зазоры между пластинами между каждой парой смежных фильтрующих пластин, способ, отличающийся тем, что содержит:

- создание фильтрующих пластин, имеющих заданную шероховатость поверхности;

- приложение заданного аксиально зажимающего давления, по существу, распределенного равномерно вокруг центрального прохода, с применением зажимающего устройства для постоянного поддержания фильтрующих пластин закрепленными относительно друг друг и зажатыми в прямом плотном контакте поверхности к поверхности зажимающим устройством, причем зазор между пластинами зависит от заданной шероховатости поверхности и аксиально зажимающего давления;

- введение смеси твердой и жидкой фаз через впускную часть;

- перемещение смеси твердой и жидкой фаз от впускной части до выпускной части с одновременным сжатием и обезвоживанием смеси твердой и жидкой фаз с помощью вращающегося шнека, установленного в трубчатом корпусе и проходящего аксиально через центральный проход, посредством выдавливания по меньшей мере части жидкого содержимого смеси, подлежащего выведению наружу из трубчатого корпуса, через проходы для жидкости фильтрующей части, окружающего центральный проход, причем проходы для жидкости образованы зазорами между пластинами; и

-получение обезвоженной смеси на выпускной части.

Заданное аксиальное зажимающее давление предпочтительно поддерживается постоянным.

Дополнительные подробности данных и других аспектов настоящего изобретения должны стать понятными из подробного описания и прилагаемых фигур, представленных ниже.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже даны ссылки на прилагаемые фигуры, на которых показано следующее.

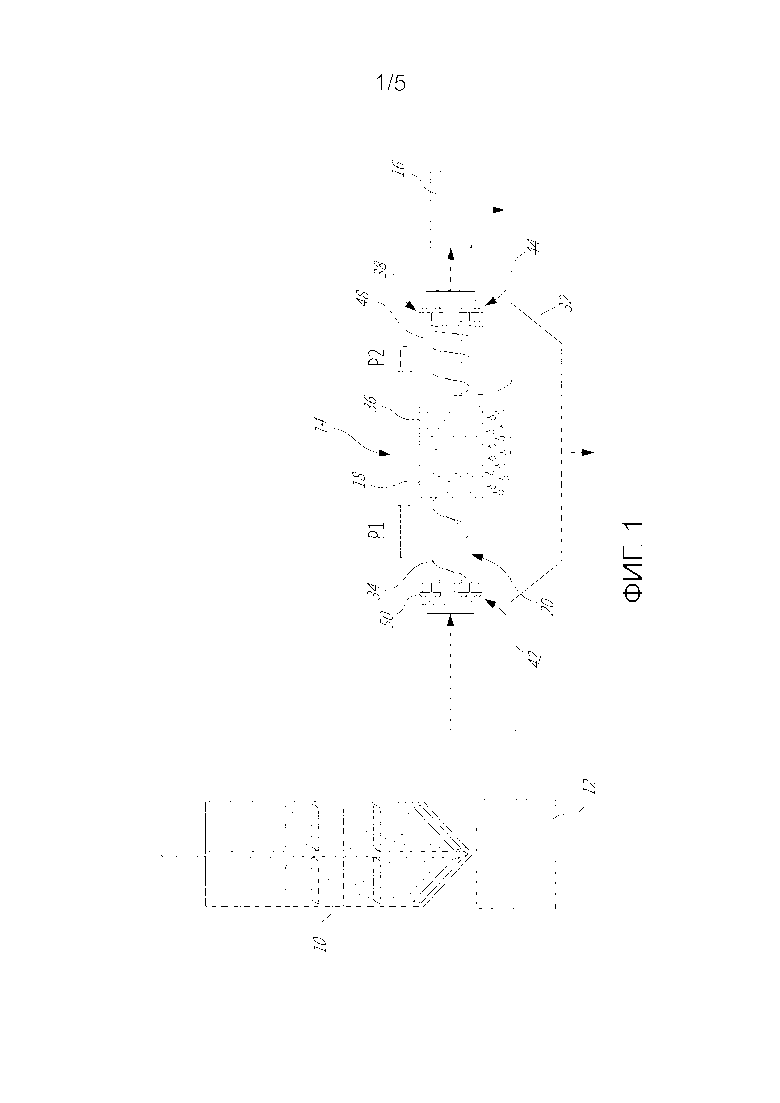

На фиг. 1 схематично показана установка для фильтрования под давлением согласно варианту осуществления настоящего изобретения.

На фиг. 2 показана в изометрии конструкция разобранного на детали шнекового пресса, образующего часть установки для фильтрования под давлением фиг. 1.

На фиг. 3 показано в изометрии, частично разобранное, одно из фильтрующих частей шнекового пресса.

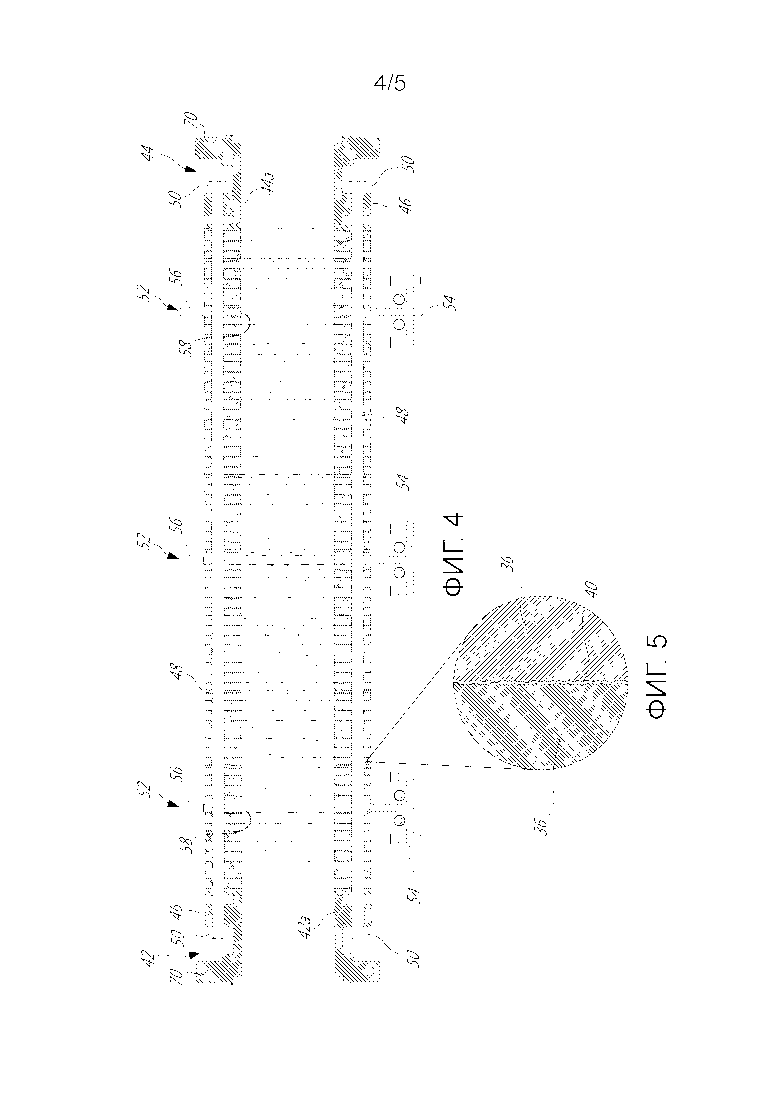

На фиг. 4 показано продольное сечение фильтрующей части фиг. 3.

На фиг. 5 показан вид с увеличением, иллюстрирующий промежуток между двумя смежными фильтровальными пластинами фильтрующей части, показанного на фиг. 3 и 4.

На фиг. 6 в изометрии показаны детали наружного соединения между двумя шнековыми секциями шнекового пресса.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

На фиг. 1 представлен вариант возможного применения принципов настоящего изобретения. Конкретнее, на фиг. 1 проиллюстрирована установка фильтрования под давлением для удаления жидкости из смеси твердой и жидкой фаз. Согласно одному варианту применения установка фильтрования под давлением, в частности, хорошо приспособлена для обезвоживания красного шлама (остаток процесса Байера в производстве оксида алюминия из бокситовой руды). Вместе с тем, понятно что установку фильтрования под давлением можно выполнить и применять для обезвоживания суспензий различных типов и, таким образом, не строго ограничивать вариантами применения для обезвоживания красного шлама.

Как можно понять из фиг. 1, установка в общем содержит резервуар 10, содержащий красный шлам или суспензию, подлежащую обезвоживанию, средство подачи, например насос 12 вытесняющего действия, функционально соединенный с резервуаром 10 для подачи суспензии под давлением в шнековый пресс 14, и клапан 16 для регулирования расхода обезвоженного шлама на выкидном конце шнекового пресса 14.

Насос вытесняющего действия обычно объединяют со средством, обеспечивающим подачу, по существу, с постоянным расходом суспензии, по существу, при постоянном впускном давлении. Расход суспензии на впуске можно регулировать с помощью скорости хода насоса вытесняющего действия. Впускное давление и расход на впуске можно поддерживать во время переключения цикла/режима работы поршня насоса вытесняющего действия с помощью невозвратного клапана (или обратного клапана) для предотвращения реверсной подачи, и с помощью герметичного демпфера, например, резервуара для подачи суспензии во время переключения.

Как показано на фиг. 2, шнековый пресс 14 в общем содержит кожух фильтра, имеющий в общем трубчатый корпус 18 для ограждения шнека 20, выполненного с возможностью установки свободно вращающимся в трубчатом корпусе 18. Двигатель (не показан) установлен на платформе 22 смежно с кожухом фильтра для привода шнека 20 с помощью подходящего трансмиссионного устройства, например ременной трансмиссии или прямого привода (не показано). В работе шнек 20 прикладывает продольный градиент давления к смеси твердой и жидкой фаз, подлежащей обезвоживанию. Давление подаваемой суспензии или давление подачи суспензии, например, на выпуске нагнетательного насоса 12 обеспечивает выдавливание жидкости из смеси и из кожуха шнекового пресса, как схематично показано на фиг. 1. В дополнение к давлению подачи суспензии, действие шнека 20 на смесь твердой и жидкой фаз также обеспечивает выдавливание жидкости из смеси и из кожуха шнекового пресса. Размер отверстия выпускного клапана может непрерывно меняться для одновременного поддержания требуемого давления в устройстве и регулирования расхода на выпуске обезвоженной суспензии.

Как лучше всего показано на фиг. 1, шнек 20 в общем содержит вал 32 и непрерывный виток 34, проходящий спирально вокруг гладкой наружной поверхности вала 32. Виток 34 шнека имеет постоянный наружный диаметр, который немного меньше внутреннего диаметра трубчатого корпуса кожуха фильтра на заданный зазор витка. Согласно одному варианту осуществления настоящего изобретения наружный диаметр вала 32 является постоянным по всей длине шнека 20. Также, согласно данному варианту осуществления, шаг (см. P1 и P2 на фиг.1) витка 34 постепенно уменьшается в направлении к выпускному концу шнекового пресса (т.e. в направлении вниз по потоку). В результате, объем между смежными шагами витка 34 шнека уменьшается поступательно в направлении к выпускному концу шнекового пресса 14, при этом постепенно увеличивается давление на смесь твердой и жидкой фаз и стимулирование сепарации жидкой и твердой фаз.

Как показано на фиг. 2, трубчатый корпус 18 кожуха фильтра имеет аксиально противоположные впускную и выпускную части 24, 26 и фильтрующую часть 28 между впускной и выпускной частями 24, 26. Как схематично проиллюстрировано на фиг. 1, фильтрующую часть 28 имеет проходы текучей среды для обеспечения отвода жидкости из кожуха фильтра, когда смесь твердой и жидкой фаз перемещается от впускной части 24 до выпускной части 26 шнеком 20. Впускная часть 24 функционально соединена для сообщения текучей средой с выходной стороной насоса 12 вытесняющего действия для приема непрерывной подачи суспензии под заданным давлением. Впускная часть 24 предпочтительно сконструирована для поддержания постоянного сообщения текучей средой с трубчатым корпусом 18. Удовлетворительные результаты получены с помощью принудительного питания шнекового пресса 14 под давлением предпочтительно в диапазоне от около 2 Н/мм2 (приблизительно 300 фунт/дюйм2) до около 14 Н/мм2 (приблизительно 2000 фунт/дюйм2) и, более предпочтительно, в диапазоне около 4-10 Н/мм2 (приблизительно 600-1500 фунт/дюйм2). Понятно, что давление подачи можно менять в зависимости от размера шнекового пресса 14. Выпускная часть 26 может иметь коническую проходную секцию, функционально соединяющуюся с клапаном 16 для регулирования расхода обезвоженного шлама, выходящего из шнекового пресса, и поддержания требуемого давления фильтрования внутри кожуха фильтра.

Каждая, впускная и выпускная части 24, 26 включают в себя верхний и нижний элементы 24a, 24b, 26a, 26b в виде половины трубы, выполненные с возможностью болтового соединения друг с другом для образования собранной цилиндрической секции кожуха. Вкладыши или т.п. (не показано) могут быть обеспечены во впускной и выпускной частях 24, 26 на внутренних поверхностях элементов в виде половины трубы 24a, 24b, 26a, 26b для опирания с возможностью вращения аксиально противоположных концов шнека 20.

Из показанного на фиг. 3 и 4, можно понять, что фильтрующую часть 28, в общем, содержит множество стационарных фильтрующих пластин 36, аксиально сжимаемых для постоянного поддержания в плотном контакте поверхностью к поверхности зажимающим устройством 38 с функциональной возможностью приложения заданного аксиально зажимающего давления, расспределенного, по существу, равномерно вокруг внутреннего диаметра пластин 36. Заданное аксиальное зажимающее давление предпочтительно поддерживается постоянным. Каждую фильтрующую пластину 36 можно создать в виде плоского диска, образующего центральное отверстие 37. При сборке центральные отверстия 37 пластин 36 выставляются вдоль одной оси для совместного образования аксиально проходящего центрального прохода для приема шнека 20.

Поскольку фильтрующие пластины 36 постоянно поддерживаются в плотном контакте поверхности к поверхности, отсутствует риск отхода некоторых дисков друг от друга, который мог бы создавать предпочтительные проходы и приводить к периодическому падению давления суспензии внутри центрального прохода ниже давления на выпуске нагнетательного насоса 12. Следовательно, отсутствует риск, что малые частицы, например, содержащиеся в суспензия красного шлама, могут оставаться прилипшими между дисками фильтра. Значительным преимуществом над фильтровальным устройством существующей техники здесь является функциональная возможноссть поддерживать давление суспензии внутри шнекового пресса изобретения с относительно постоянной величиной. Шнековый пресс настоящего изобретения, как следствие, предпочтительно работает в установившемся режиме большую часть времени.

Как можно уяснить ниже в данном документе, зажимающее давление и шероховатость поверхности пластин 36 выбирают с возможностью обеспечивать образование заданного ʺмикроʺ зазора 40 (фиг. 5) между каждой парой смежных пластин 36. Зазор 40 между пластинами выбирают достаточно большим для обеспечения перколирования жидкости, которая выдавлена шнеком 20, между пластинами 36, но достаточно малым для предотвращения прохода твердых частиц, при этом обеспечивая образование фильтрующей корки обезвоженного шлама на внутреннем диаметре фильтрующей части 28. Фильтрующая корка твердых частиц, когда сформирована, вносит вклад в поддержание давления внутри фильтрующей части 28, несмотря на присутствие зазоров 40 между пластинами 40 (т.e. ограничивает потерю давления через зазоры 40 между пластинами). Толщина фильтрующей корки твердых частиц поддерживается шнеком, который также действует, подрезая фильтрующую корку. В зависимости от смеси твердой и жидкой фаз, подлежащей обезвоживанию, зазор 40 между пластинами может иметь толщину в диапазоне от около 1 до около 60, и предпочтительно от около 2 микрон до около 20 микрон. Для вариантов обезвоживания красного шлама зазор 40 между пластинами составляет предпочтительно от около 4 микрон до около 6 микрон и более предпочтительно от около 5 микрон до около 6 микрон. Можно в общем сказать, что зазор 40 между пластинами выбирают меньше или с размером близким к среднему размеру твердых частиц, содержащихся в смеси твердой и жидкой фаз, подлежащей обработке, и достаточно большим для обеспечения перколяции жидкости.

Как упомянуто в данном документе выше, и как схематично проиллюстрировано на фиг. 5, каждый зазор 40 между пластинами зависит от шероховатости поверхности пластин 36. Шероховатость (R) поверхности фильтрующих пластин 36 можно определить, как среднюю высоту пика выступов на поверхности фильтрующих пластин 36. Когда пластины сжимаются вместе, пики выступают от противоположных поверхностей пластин 36, предотвращая стыковку пластин с завершенным уплотняющим взаимодействием поверхности с поверхность, в результате образуются микроскопические каналы, проходящие от внутреннего диаметра пластин 36 до их наружной периферийной кромки. В зависимости от смеси твердой и жидкой фаз, подлежащей обезвоживанию, могут применятьcя фильтрующие пластины, имеющие шероховатость поверхности в диапазоне от около 1 микрон до около 30 микрон. Испытания показали, что оптимальный диапазон шероховатости поверхности для вариантов фильтрования красного шлама находится в пределах между около 1,4 микрон и около 3,5 микрон. Вместе с тем, удовлетворительные результаты можно также получить при шероховатости поверхности в диапазоне от около 2 микрон до около 10 микрон.

Шероховатостью поверхности фильтрующих пластин в общем считается шероховатость всей поверхности на каждой из пластин.

Проходы для жидкости фильтрующей части 28 создаются зазором 40 между пластинами, образованным между каждой парой смежных фильтрующих пластин 36. Проходы для жидкости продолжаются от внутреннего диаметра пластин 36 до их наружной периферийной кромки. Проходы для жидкости окружают центральный проход, образованный аксиально проходящим пакетом копланарных фильтрующих пластин 36. Фильтрующие пластины 36 поддерживаются постоянно сжимаемыми в прямом плотном контакте поверхности к поверхности, в результате проходы для жидкости, которые продолжаются от внутреннего диаметра пластин 36 до их наружной периферийной кромки, равномерно распределяются вокруг центрального прохода, при этом предотвращается создание предпочтительных проходов.

Другими словами, фильтрующие пластины 36 поддерживаются постоянно сжимаемыми в прямом плотном контакте поверхности к поверхности, которая продолжается от внутреннего диаметра пластин 36 до их наружной периферийной кромки так, что в результате проходы для жидкости равномерно распределяются вокруг центрального прохода, при этом предотвращается создание предпочтительных проходов.

Оборудование тактильного или оптического измерения глубины микронеровностей применяетcя для обеспечeния на пластинах 36 требуемой шероховатостью поверхности. Предпочтительно, шероховатость поверхности пластин измеряют, применяя измерительный прибор контактного типа, имеющий измерительный наконечник, выполненный с возможностью приведения в прямой контакт с поверхностью каждой из фильтрующих пластин 36. Когда измерительный наконечник перемещается по пластине, он поднимается и опускается вместе с микронеровностями на поверхности пластины. Данные перемещения измерительного наконечника считываются и используются для измерeния шероховатости поверхности.

Фильтрующие пластины 36 можно изготавливать из разнообразных материалов, в том числе, например: нержавеющей стали, черного листового железа, стали, окрашиваемой с термообработкой, и керамики. Установлено, что окрашивание с термообработкой обеспечивает улучшение проницаемости фильтрующей части 28 с удовлетворительной защитой от абразивного воздействия и коррозии. Выбранный материал должен обладать способностью выдерживать воздействие коррозионных окружающих сред, стабильностью при рабочих температурах (например, 100°C), достаточной прочностью для противодействия разрушению или для сопротивления сжатию /деформaции во всем диапазоне зажимающих давлений, прикладываемых зажимающим устройством 38. Материал пластины также выбирают таким, что сопротивление потоку текучей среды, проходящему через зазор 40 между пластинами, ниже сопротивления фильтрующей корки твердых частиц, сформированной на внутреннем диаметре пластин 36. Другими словами, сопротивление потоку текучей среды, проходящему через фильтрующие пластины 36, выбирают таким, что оно является менее ограничительным, чем сопротивление фильтрующей корки твердых частиц. Отмечаем, что разные материалы с отличающейся шероховатостью поверхности можно применять для получения аналогичных сопротивлений потоку жидкости, проходящей между фильтрующими пластинами 36. Например, при проведении испытаний обезвоживания красного шлама обнаружено, что пластины из нержавеющей стали с показателем 1,4 шероховатости поверхности и стальные пластины, окрашенные с термообработкой и с показателем 3,5 шероховатости поверхности дают одинаковое сопротивления потоку жидкости, проходящей через них.

Сопротивления потоку жидкости, проходящей через зазор 40 между пластинами, также зависит от высоты фильтрования, которая соответствует расстоянию, на котором пластины 36 поджимаются в плотный контакт поверхности к поверхности между их внутренним диаметром и наружной периферийной кромкой. Чем больше высота фильтрования, тем больше сопротивление потоку, проходящему через пластины. Фильтрующие пластины 36, удерживаемые сжатыми все время или постоянно в прямом плотном контакте поверхности к поверхности, дают проходы для жидкости, продолжающиеся по всей протяжённости фильтрования, при этом предотвращается создание предпочтительных проходов.

Фильтрующие пластины 36 могут проходить различные обработки поверхности для получения требуемой шероховатости поверхности и сопротивления потоку жидкости, проходящей через них. Например, пластины 36 могут подвергаться дробеструйной обработке поверхности. Дробеструйная обработка поверхности стеклянной дробью является более предпочтительной, чем пескоструйная обработка поверхности. Пескоструйная обработка является более абразивной и дает более высокие показатели шероховатости поверхности, чем получаемые при дробеструйной обработке стеклянной дробью.

Различные покрытия могут наноситься на фильтрующие пластины 36 для защиты их от коррозии, для изменения их гидрофобных или гидрофильных свойств и/или изменения шероховатости их поверхности. Например, смесь краски и частиц может наноситься на пластины 36 для защиты их от коррозии и получения требуемой шероховатости поверхности.

Как упомянуто выше в данном документе, зазоры 40 между пластинами также зависит от зажимающего давления, приложенного на фильтрующие пластины 36. Зажимающее давление должно прикладываться возможно более равномерно вокруг центрального прохода, образованного фильтрующими пластинами 36, для предотвращения протечки. Из показанного на фиг. 3 и 4 можно понять, что зажимающее устройство 38 в общем содержит первую и вторую зажимающие пластины 42, 44, соответственно, предусмотренные на противоположных концах фильтрующей части 28, с фильтрующими пластинами 36, расположенными между ними. Каждая из первой и второй зажимающих пластин 42, 44 имеет участок распределения нагрузки, который может иметь форму кольцевого или цилиндрического выступа 42a, 44a, проходящего от одной ее поверхности, для входа в равномерно распределенный рабочий контакт со смежной фильтрующей пластиной 36 концентрически вокруг ее центрального отверстия 37. Распределенные равномерно по окружности части с проушинами или выступ 46 с проушинами выступают радиально наружу от фильтрующих пластин 36 и цилиндрических выступов 42a, 44a, зажимающих пластины 42, 44, для контактного взаимодействия с аксиально проходящими соединительными болтами 48. Понятно что установочные отверстия, образованные выступами с проушинами, могут предусматриваться иными. Например, установочные отверстия можно выполнять напрямую в поверхности фильтрующего кольца пластин 36. По меньшей мере четыре, предпочтительно шесть, комплектов проушин и соединительных болтов распределены по периферии вокруг центрального прохода, образованного фильтрующими пластинами 36. На противоположных дальних концах соединительных болтов 48 навинчиваются гайки 50 для аксиального зажатия пакета фильтрующих пластин 36 между зажимающими пластинами 42, 44. Гайки 50 затягиваются с одинаковым заданным крутящим моментом. Подходящий инструмент, например, ключ с ограничением по крутящему моменту, применяетcя для приложения одинакового крутящего момента на каждой гайке 50. Согласно одному варианту применения настоящего изобретения, калиброванный крутящий момент затяжки с величиной между около 56 Нм (приблизительно 500 фунт-дюйм) и около 560 Нм (приблизительно 5000 фунт-дюйм) прикладывается на каждой из гаек 50. Требуемый крутящий момент увеличивается с размером (длиной и диаметром) шнекового пресса 14. Например, для шнека, имеющего диаметр около 0,1 м, зажимной крутящий момент может составлять около 56 Нм (приблизительно 500 фунт-дюйм); а для диаметра 0,3 м зажимной крутящий момент может составлять порядка 225 Нм (приблизительно 2000 фунт-дюйм). Толщина зажимающих пластин 42, 44, включающих в себя цилиндрические выступы 42a, 44a и проушины 46 или части с проушинами, выбирается для предотвращения любой деформации при условии такой затяжки. Поэтому зажимающие пластины 42, 44 гораздо толщефильтрующих пластин 36. Данное позволяет обеспечить равномерное распределение давления на пластинах между смежными гайками 50 и, следовательно, по периферии от центрального отверстия 37 фильтрующих пластин 36. Понятно что величина крутящего момента должна варьироваться в зависимости от размера /геометрии фильтрующих пластин 36. Крутящий момент выбирается в общем соответствующим зажимающему давлению между около 1,4 Н/мм2 (приблизительно 200 фунт/дюйм2) и около 3,5 Н/мм2 (приблизительно 500 фунт/дюйм2), и предпочтительно между около 2 Н/мм2 (приблизительно 300 фунт/дюйм2) и около 2,8 Н/мм2 (приблизительно 400 фунт/дюйм2) на каждой из фильтрующих пластин 36.

Зажимающее давление, приложенное на фильтрующие пластины 36, является таким, что фильтрующие пластины удерживаются зажатыми все время, или постоянно, в прямом плотном контакте поверхности к поверхности.

Как показано на фиг. 3 и 4, по меньшей мере одна промежуточная поддерживающая пластина 52 (три в проиллюстрированном примере) устанавливается между двумя смежными фильтрующими пластинами 36. Число поддерживающих пластин 52 должно варьироваться в зависимости от аксиальной длины фильтрующей части 28. Поддерживающие пластины 52 вставляются с заданными интервалами по аксиальной длине фильтрующей части 28 для обеспечения равномерно распределенного опирания и предотвращения деформaции пакета фильтрующих пластин 36 под действием зажимающих сил, приложенных к ним зажимающими пластинами 42, 44. Поддерживающая пластина 52 вносит вклад в скрепление сборки пластин, обеспечивая нижний установочный стык или опору 54 для закрепления фильтрующей части 28 на расположенной снизу рамной конструкции 55 (см. фиг. 1). Также промежуточную поддерживающую пластину 52 можно снабжать на ее верхнем конце парой выступов 56 с проушинами для содействия перемещению и транспортировке собранного фильтрующей части 28. Установочные отверстия также образованы в промежуточной поддерживающей пластине для установки на соединительные болты 48. Промежуточная поддерживающая пластина 52 толще фильтрующих пластин 36. Она обеспечивает устойчивую и сплошную опорную поверхность для смежных фильтрующих пластин 36 и, таким образом, вносит вклад в поддержание равномерно распределенного зажимающего давления на всей фильтрующей сборке пластин. Аналогично фильтрующей пластине 36, каждая промежуточная поддерживающая пластина 52 имеет центральное отверстие 58, образующее участок центрального прохода фильтрующей части 28. Промежуточная поддерживающая пластина 52 обычно имеет шероховатость поверхности одинаковую с фильтрующей пластиной 36. Соответственно, фильтрующие зазоры на противоположных сторонах каждой промежуточный поддерживающей пластины 52 являются аналогичными зазору 40 между смежными фильтрующими пластинами 36.

Выше описанный вариант осуществления установки для фильтрования под давлением обеспечивает улучшение прессования смеси твердой и жидкой фаз. То есть, больше жидкости можно экстрагировать из смеси. Для вариантов применения в обезвоживании красного шлама испытания показали, что обезвоженный шлам может содержать 70% - 75%, и в некоторых случаях до 77% твердого вещества по массе на выходе из выпускной части 26 шнекового пресса 14. Для вариантов применения в обезвоживании фторида кальция (CaF2) испытания показали, что обезвоженный шлам может содержать до 80% по массе твердого вещества на выходе из выпускной части 26 шнекового пресса 14. Для вариантов применения в обезвоживании шлама железа испытания показали, что обезвоженный шлам может содержать до 89% по массе твердого вещества на выходе из выпускной части 26 шнекового пресса 14. Данное является улучшением на около 20% по сравнению с обычными способами гравитационного декантирования красного шлама. Можно в общем сказать, что работающее под давлением фильтровальное устройство обеспечивает увеличение твердой фракции спрессованной суспензии, выбрасываемой из выпускной секции шнекового пресса, с максимизацией при этом скорости сепарации жидкой и твердой фаз.

Как можно понять из фиг. 2, трубчатый корпус 18 и шнек 20 могут иметь модульную конструкцию. Согласно показанному примеру, трубчатый корпус 18 имеет первую и вторую последовательно соединяющиеся между собой фильтрующими частями 28а, 28b; и шнек 20 имеет соответствующий первый и второй последовательно соединяющиеся между собой частями 20a, 20b, шнека, выполненными с возможностью установки, соответственно, в первом и втором фильтрующих частях 28а, 28b для совместного вращения в качестве унитарного компонента. Вместе с тем, понятно что трубчатый корпус 18 и шнек 20 могут содержать больше двух частей.

Первое и второе часть 20a, 20b шнека соединяются вместе для получения непрерывного шнекового витка без разрывов между частями 20a, 20b и исключения уменьшения объема между смежными шагами витка 34 на стыке двух частей 20a, 20b шнека с помощью соединительной муфты 62. Как показано на фиг. 6, части 20a, 20b шнека разъемно соединены c друг другом наружной соединительной муфтой 62, предусмотренной на наружном диаметре витка 34. Обычно части шнека соединяются посредством своих валов. Такие соединительные устройства вала могут в некоторых случях требовать усиления валов на их стыке, результатом которого является уменьшение объема суспензии, сжимаемой между смежными шагами витка на переходе от одной части вала к другой. Соответственно, без навязывания, в данном документе предлагается соединение вала снаружи от объема, образованного между смежными шагами витка, таким образом, сохраняя площадь сечения, через которое проходит суспензия, что минимизирует дросселирование потока и уменьшает вероятность блокирования.

Соединительная муфта 62 в общем содержит первый соединительной элемент 62a, установленный на первой части 34a витка шнека на дальнем конце первой части 20a шнека, и второй соединительной элемент 62b, установленный на второй части 34b витка шнека на смежном конце второй части 20b шнека. Первый и второй соединительные элементы 62a, 62b разъемно скрепляют друг с другом, например, болтами.

Первый и второй соединительные элементы 62a, 62b могут содержать полуцилиндрические пластины или сегменты кольца, установленные на наружном диаметре поверхности частей 34a, 34b витка шнека, соответственно. Каждая из частей 34a, 34b витка шнека может создаваться в виде сегмента на половине витка. Внутренний конец полуцилиндрических пластин может создаваться интегральным с частью в виде усеченного конуса, выполненной с возможностью соединенния с соответствующими частями 32a, 32b вала шнека элементами 65 в виде распорок. При соединении друг с другом полуцилиндрические пластины образуют завершенное опорное кольцо вокруг первой и второй частей 34a, 34b витка шнека, причем опорное кольцо имеет внутренний диаметр, соответствующий наружному диаметру витка 34. Поэтому соединительная муфта 62 не уменьшает объем между частями 34a, 34b витка. Полуцилиндрические пластины могут привариваться на своей внутренней поверхности к поверхности наружного диаметра первой и второй частей 34a, 34b витка шнека. Соединительный элемент 62a, часть 34a витка шнека и соответствующие распорки 65 предпочтительно устанавливают, как предварительно собранный блок, на части 32a вала шнека. Аналогично, соединительный элемент 62b, часть 34b витка шнека и соответствующие распорки 65 предпочтительно устанавливают, как предварительно собранный блок, на части 32b вала шнека. Согласно варианту осуществления настоящего изобретения, первая и вторая части 34a, 34b витка привариваются к внутренней поверхности соединительных элементов 62a, 62b, и затем узлы предварительно собранной соединительной муфты и витка подвергаются процессу термообработки для улучшения механических свойств узла соединительной муфты. Затем прошедшие термообработку объединенные детали соединительной муфты и витка шнека устанавливают на соответствующие части 32a, 32b вала шнека с помощью сварки частей 34a, 34b витка шнека с наружной поверхностью вала и с концом существующего витка на соответствующих частях 32a и 32b вала. Части 34a, 34b витка шнека сваривают для создания непрерывного продолжения витка, уже присутствующего на частях 32a, 32b вала. Распорки 65 также сваривают с частями 32a, 32b вала шнека.

Благодаря сварке частей 34a, 34b витка шнека с соединительными элементами 62a, 62b до процесса термической обработки и благодаря последующему соединению соединительных элементов 62a, 62b с частями 32a, 32b вала шнека, можно сохранить структурную целостность соединительных элементов 62a, 62b. Кроме того, сварка соединительных элементов 62a, 62b напрямую с витками на частях 32a, 32b вала может потенциально отрицательно влиять на механические свойства соединительных элементов 62a, 62b.

Также, как показано на фиг. 6, изнашиваемые пластины 64a, 64b съемно устанавливаются на наружной поверхности каждого из полуцилиндрических соединительных элементов 62a, 62b для взаимодействия с соответствующей сегментированной изнашиваемыми кольцевой конструкцией (не показано), установленной в поддерживающей шнек части 66 (см. фиг. 2), расположенной между первым и вторым фильтрующими частями 28а, 28b. Соответственно, соединительную муфту 62 можно также применять для обеспечения промежуточной поддержки шнека 20 в общем посредине между противоположными его концами. Поддерживающая шнек часть 66 может содержать верхний и нижний элементы 66a, 66b в виде половины трубы, выполненные с возможностью разъемного соединения болтами друг с другом. Данное обеспечивает быстрый доступ к соединительной муфте 62. Сегментированная изнашиваемая кольцевая конструкция (не показано), предусмотренная внутри поддерживающей шнек части 66, выполнена с возможностью изнашивания до износа пластин 64a, 64b на наружной поверхности полуцилиндрических пластин соединительных элементов 62a, 62b. Верхний и нижний элементы в виде половины трубы 66a, 66b снабжены на своих противоположных концах фланцами 68a, 68b под болты для скрепления с соответствующими фланцами 70 под болты, предусмотренными на зажимающих пластинах 42, 44 каждого фильтрующей части 28а, 28b. Таким образом, каждую часть 20a, 20b шнека и соответствующей части 28a, 28b фильтра можно легко снять, как блок или картридж и заменить аналогичным шнековым и фильтрующим ʺкартриджемʺ просто сняв болты, соединяющие фланец 70 и фланец 68a, 68b, сняв болты, соединяющие верхний полуцилиндрический элемент 66a, сняв болты, соединительных элементов 62a и 62b шнека и сняв болты, соединяющие фланец 70 на другом конце шнека и фильтрующую часть, подлежащее замене. Все болты, в том числе болты, применяемые для скрепления первого и второго соединительных элементов 62a и 62b шнека, являются легко доступными.

Приведенное выше описание является только примером, и специалист в данной области техники в технике должен понимать, что можно делать изменения в описанных вариантах осуществления без отхода от объема раскрытого изобретения. Модификации, которые относятся к объему настоящего изобретения должны стать понятны специалисту в данной области техники при рассмотрении данного раскрытия, и такие модификации должны относиться к объему, определенному в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬНЫЙ ШНЕКОВЫЙ ПРЕСС | 2015 |

|

RU2670870C9 |

| Устройство разделения твердой и жидкой фаз и подвижный элемент его наборного пластинчатого фильтра | 2017 |

|

RU2646905C1 |

| Устройство для обработки пульпообразной суспензии твердых веществ | 1982 |

|

SU1123536A3 |

| НЕПРЕРЫВНАЯ ОЧИСТКА МОТОРНЫХ МАСЕЛ | 2013 |

|

RU2606116C2 |

| УСТРОЙСТВО РАЗДЕЛЕНИЯ ТВЕРДОЙ И ЖИДКОЙ ФАЗ | 2012 |

|

RU2526638C2 |

| Устройство для обработки белья | 2020 |

|

RU2726727C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ БЕЛЬЯ | 2020 |

|

RU2727052C1 |

| СЕПАРАТОР ТВЕРДОЙ И ЖИДКОЙ ФАЗ И СИСТЕМА РАЗДЕЛЕНИЯ ТВЕРДОЙ И ЖИДКОЙ ФАЗ | 2016 |

|

RU2708592C1 |

| СЕПАРАТОР ЖИДКОЙ И ТВЕРДОЙ ФАЗ | 2018 |

|

RU2687442C1 |

| Устройство для обработки белья | 2020 |

|

RU2731611C1 |

Изобретение предназначено для обезвоживания суспензии. Шнековый пресс для сепарирования жидкости из смеси твердой и жидкой фаз содержит в общем трубчатый корпус с аксиально разнесенными друг от друга впускной частью и выпускной частью, а также фильтрующей частью между впускной частью и выпускной частью, вращающийся шнек, установленный в трубчатом корпусе и проходящий аксиально через центральный проход для перемещения смеси твердой и жидкой фаз от впускной части к выпускной части со сжатием и обезвоживанием смеси твердой и жидкой фаз посредством выдавливания по меньшей мере части жидкого содержимого смеси, подлежащего выведению наружу из трубчатого корпуса, через проходы для жидкости фильтрующей части, окружающие центральный проход, причем проходы для жидкости образованы зазорами между пластинами, образованными между каждой парой смежных фильтрующих пластин. Фильтрующая часть включает аксиально проходящий пакет копланарных фильтрующих пластин, образующий центральный проход. Фильтрующие пластины постоянно поддерживаются фиксированными относительно друг друга и зажатыми в прямом плотном контакте поверхность к поверхности зажимающим устройством, выполненным с возможностью приложения заданного аксиального зажимающего давления, по существу, равномерно вокруг центрального прохода. Фильтрующие пластины имеют заданную шероховатость поверхности, зазор между пластинами зависит от заданной шероховатости поверхности и аксиально зажимающего давления. Описан способ сепарирования жидкости из смеси твердой и жидкой фаз с применением шнекового пресса. Технический результат: создание надежного фильтровального устройства, которое может обрабатывать большой объем суспензии, имеющей тонкодисперсные частицы. 2 н. и 19 з.п. ф-лы, 6 ил.

1. Шнековый пресс (14) для сепарирования жидкости из смеси твердой и жидкой фаз, содержащий:

в общем трубчатый корпус (18) с аксиально разнесенными друг от друга впускной частью (24) и выпускной частью (26), а также фильтрующей частью (28) между впускной частью (24) и выпускной частью (26); причем фильтрующая часть (28) включает в себя аксиально проходящий пакет копланарных фильтрующих пластин (36), образующий центральный проход; и

вращающийся шнек (20), установленный в трубчатом корпусе (18) и проходящий аксиально через центральный проход для перемещения смеси твердой и жидкой фаз от впускной части (24) к выпускной части (26) со сжатием и обезвоживанием смеси твердой и жидкой фаз посредством выдавливания по меньшей мере части жидкого содержимого смеси, подлежащего выведению наружу из трубчатого корпуса (18), через проходы для жидкости фильтрующей части, окружающего центральный проход, причем проходы для жидкости образованы зазорами (40) между пластинами, образованными между каждой парой смежных фильтрующих пластин (36);

отличающийся тем, что фильтрующие пластины (36) постоянно поддерживаются фиксированными относительно друг друга и зажатыми в прямом плотном контакте поверхность к поверхности зажимающим устройством (38), выполненным с возможностью приложения заданного аксиального зажимающего давления, по существу, равномерно вокруг центрального прохода, и причем фильтрующие пластины (36) имеют заданную шероховатость (R) поверхности, зазор (40) между пластинами зависит от заданной шероховатости (R) поверхности и аксиально зажимающего давления.

2. Шнековый пресс (14) по п. 1, отличающийся тем, что впускная часть (24) обеспечивает поддержание постоянного сообщения по текучей среде с в общем трубчатым корпусом (18).

3. Шнековый пресс (14) по п. 1 или 2, отличающийся тем, что находящееся под давлением устройство подачи, предпочтительно насос (12) вытесняющего действия, функционально соединен с источником смеси твердой и жидкой фаз для ее принудительной подачи в трубчатый корпус (18) шнекового пресса под давлением предпочтительно в диапазоне от около 3,4 Н/мм2 до около 14 Н/мм2 и более предпочтительно между около 4 Н/мм2 и около 10 Н/мм2.

4. Шнековый пресс (14) по любому из пп. 1-3, отличающийся тем, что шероховатость (R) поверхности фильтрующих пластин (36) в общем соответствует среднему самых высоких и самых низких точек на взаимодействующих между собой поверхностях фильтрующих пластин (36), шероховатость (R) поверхности имеет величину между около 1 и около 30 микрон, предпочтительно между около 2 и около 10 микрон и более предпочтительно между 1,4 и 3,5 микрон.

5. Шнековый пресс (14) по любому из пп. 1-4, отличающийся тем, что зазоры (40) между пластинами имеют величину между около 1-60 микрон и более предпочтительно между около 2-20 микрон.

6. Шнековый пресс (14) по любому из пп. 1-5, отличающийся тем, что зажимающее давление, приложенное на каждую из фильтрующих пластин (36), имеет величину между около 1,4 Н/мм2 и около 3,5 Н/мм2 и предпочтительно между около 2 Н/мм2 и около 2,8 Н/мм2.

7. Шнековый пресс (14) по любому из пп. 1-6, отличающийся тем, что зажимающее устройство (38) содержит первую и вторую зажимающие пластины (42, 44) соответственно, обеспеченные на противоположных концах фильтрующей части (28), с фильтрующими пластинами (36), расположенными между ними, причем каждая из первой и второй зажимающих пластин (42, 44) имеет участок (42a, 44a) распределения нагрузки в равномерном рабочем контакте со смежной одной из фильтрующих пластин (36), первая и вторая зажимающие пластины (42, 44) толще каждой из фильтрующих пластин (36).

8. Шнековый пресс (14) по п. 7, отличающийся тем, что зажимающее устройство (38) дополнительно содержит по меньшей мере четыре, предпочтительно шесть, аксиально проходящих соединительных болтов (48), установленных равномерно по окружности вокруг центрального прохода, причем по меньшей мере четыре соединительных болта (48) проходят через совпадающие установочные отверстия, выполненные в фильтрующих пластинах (36) и первой и второй зажимающих пластинах (42, 44), и гайки (50), навинчиваемые на противоположные дальние концы по меньшей мере четырех соединительных болтов (48), все затягиваемые с одинаковым заданным крутящим моментом.

9. Шнековый пресс (14) по п. 7 или 8, отличающийся тем, что участок (42a, 44a) распределения нагрузки предусмотрен в виде кольца, выступающего от внутренней поверхности каждой из первой и второй зажимающих пластин (42, 44), причем кольцо охватывает центральный проход.

10. Шнековый пресс (14) по любому из пп. 1-9, отличающийся тем, что по меньшей мере одна промежуточная поддерживающая пластина (52) расположена между двумя фильтрующими пластинами (36), причем промежуточная поддерживающая пластина (52) толще каждой из фильтрующих пластин (36).

11. Шнековый пресс (14) по п. 8, отличающийся тем, что калиброванный крутящий момент затяжки, прикладываемый на каждую из гаек (50), имеет величину между около 56 Нм и около 560 Нм.

12. Шнековый пресс (14) по любому из пп. 1-11, отличающийся тем, что фильтрующие пластины (36) имеют высоту фильтрования, проходящую радиально от внутреннего диаметра фильтрующих пластин (36) до их периферийной кромки, и причем фильтрующие пластины (36) находятся в плотном контакте поверхность к поверхности по всей протяженности фильтрования.

13. Шнековый пресс (14) по любому из пп. 1-12, отличающийся тем, что зазоры (40) между пластинами меньше или имеют один порядок со средним размером твердых частиц, содержащихся в смеси твердой и жидкой фаз, подлежащих переработке.

14. Шнековый пресс (14) по любому из пп. 1-13, отличающийся тем, что фильтрующие пластины (36) изготовлены из материала, выбранного из группы, состоящей из: нержавеющей стали, черного листового железа, окрашиваемой с термообработкой стали и керамики.

15. Шнековый пресс (14) по любому из пп. 1-14, отличающийся тем, что фильтрующие пластины (36) получают дробеструйную обработку поверхности.

16. Шнековый пресс (14) по любому из пп. 1-15, отличающийся тем, что на фильтрующие пластины (36) нанесено покрытие из смеси краски и твердых частиц.

17. Способ сепарирования жидкости из смеси твердой и жидкой фаз с применением шнекового пресса (14), содержащего в общем трубчатый корпус (18) с аксиально разнесенными друг от друга впускной частью (24) и выпускной частью (26) и фильтрующей частью (28) между впускной частью (24) и выпускной частью (26), включающей в себя аксиально проходящий пакет копланарных фильтрующих пластин (36), образующих центральный проход и зазоры (40) между каждой парой смежных фильтрующих пластин (36), способ, отличающийся тем, что содержит:

обеспечение фильтрующих пластин (36), имеющих заданную шероховатость (R) поверхности;

приложение заданного аксиального зажимающего давления, по существу, равномерно на центральный проход с применением зажимающего устройства (38) для постоянного поддержания фильтрующих пластин (36) фиксированными относительно друг друга и зажатыми в прямом плотном контакте поверхность к поверхности зажимающим устройством (38), причем зазоры (40) между пластинами зависят от заданной шероховатости (R) поверхности и аксиально зажимающего давления;

введение смеси твердой и жидкой фаз через впускную часть (24);

перемещение смеси твердой и жидкой фаз от впускной части (24) к выпускной части (26) со сжатием и обезвоживанием смеси твердой и жидкой фаз вращающимся шнеком (20), установленным в трубчатом корпусе (18) и проходящим аксиально через центральный проход, благодаря выдавливанию по меньшей мере части жидкости, содержащейся в смеси и подлежащей выведению наружу из трубчатого корпуса (18), через проходы для жидкости фильтрующей части, окружающей центральный проход, причем проходы для жидкости образованы зазорами (40) между пластинами; и

получение обезвоженной смеси на выпускной части (26).

18. Способ по п. 17, отличающийся тем, что смесь твердой и жидкой фаз вводится непрерывно через впускную часть (24).

19. Способ по п. 18, отличающийся тем, что зажимающее давление, приложенное на каждую из фильтрующих пластин, имеет величину между около 1,4 Н/мм2 (200 фунт/дюйм2) и около 3,5 Н/мм2 (500 фунт/дюйм2).

20. Способ по п. 17 или 19, отличающийся тем, что фильтрующие пластины (36) имеют заданную шероховатость (R) по всей поверхности обеих сторон.

21. Способ по любому из пп. 17-20, отличающийся тем, что смесь твердой и жидкой фаз является остатком процесса Байера от получения оксида алюминия из бокситовой руды.

| CN 202490487 U, 17.10.2012 | |||

| JP 3159378 U, 20.05.2010 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНЫХ УСТРОЙСТВ | 1995 |

|

RU2090243C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ, УДАЛЕНИЯ И ПЕРЕМЕЩЕНИЯ ВЫСОКОВЯЗКОЙ СУСПЕНЗИИ | 2006 |

|

RU2420339C2 |

| Щелевой фильтр | 1987 |

|

SU1517978A1 |

| Отжимное устройство | 1990 |

|

SU1736736A1 |

| Устройство для избирательного вызова от одной батареи | 1950 |

|

SU87386A1 |

Авторы

Даты

2019-07-01—Публикация

2015-04-09—Подача