УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Область техники изобретения

Настоящее изобретение относится к области производства регенерированной резины и, в частности, к интегрированной производственной системе и способу для экологичного восстановления и регенерации резиновых отходов.

Предшествующий уровень техники

Каучук является четвертым по величине стратегическим ресурсом после промышленного сырья, такого как нефть, железная руда и цветные металлы. С быстрым ростом использования автомобилей количество изношенных шин также увеличивается. Накопление большого количества изношенных шин не только приводит к легкому размножению комаров, но и вызывает пожары, которые представляют серьезную опасность для окружающей среды. В Китае отмечается серьезная нехватка природного каучука и нефтяных ресурсов. Таким образом, в Китае важным средством стало использование резиновых отходов для производства регенерированной резины, чтобы частично заменить сырой каучук с целью сокращения нехватки каучуковых ресурсов. В то же время, регенерированная резина стала третьим по величине каучуковым ресурсом в дополнение к природному и синтетическому каучуку.

В последние годы метод производства регенерированной резины в Китае прошел серию процессов разработки нефтяного метода, водонефтяного метода, метода динамической десульфурации при высокой температуре и высоком давлении и метода пластификации при атмосферном давлении. Эти методы не позволили полностью исключить химический метод десульфурации из первопричины и в большей или меньшей степени приводят к проблемам с высоким уровнем загрязнения, высоким энергопотреблением, прерывистым производством, высокой трудоемкостью и нестабильными характеристиками продукта, что напрямую наносит серьезный ущерб ресурсам и окружающей среде при достижении больших успехов. Поэтому необходимо срочно отыскать новый метод экологичной регенерации резиновых отходов без каких-либо химических добавок, чтобы заменить традиционный процесс химической регенерации, полностью решить экологические проблемы процесса и продуктов производства регенерированной резины и, наконец, содействовать развитию промышленности, всесторонне использующей все резиновые отходы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения - создание интегрированной производственной системы и метода для экологичного восстановления и регенерации резиновых отходов с целью преодоления недостатков предшествующего уровня техники, таких как высокий уровень загрязнения, высокое энергопотребление, прерывистое производство, высокая трудоемкость и нестабильные характеристики продукта в традиционном химическом методе, а также дефекты в результате неконтролируемой температуры и нестабильное качество продукта в традиционном механическом методе регенерации.

Для достижения вышеуказанной цели в настоящем изобретении применяется следующее техническое решение:

Интегрированная производственная система для экологичного восстановления и регенерации резиновых отходов включает в себя подающее пластифицирующее устройство, реактор для восстановления резиновых отходов с измельчающими дисками, циклонный сепаратор, устройство для охлаждения, смешивания и фильтрации, а также устройство для гранулирования и упаковки, где

подающее пластифицирующее устройство включает в себя цилиндр с центральной осью в горизонтальном направлении слева направо, левая сторона верхней части цилиндра снабжена загрузочным отверстием, загрузочное отверстие снабжено подающим устройством с шнековым смесителем, справа конец цилиндра выполнен в виде разгрузочного отверстия, в цилиндр соосно с ним установлен одиночный шнек с возможностью вращения, левый конец цилиндра снабжен приводным двигателем, выходной вал приводного двигателя соосно соединен с левым концом одиночного шнека в виде трансмиссии, а электромагнитное нагревательное устройство расположено на верхней и нижней частях правой стороны цилиндра и в тесном контакте с каждой из них;

реактор для восстановления резиновых отходов с измельчающими дисками включает в себя корпус, верхняя часть корпуса снабжена загрузочным отверстием, загрузочное отверстие в верхней части корпуса переходит в разгрузочное отверстие цилиндра в подающем пластифицирующем устройстве, одна сторона корпуса снабжена впускным и выпускным отверстиями для охлаждающей воды, другая сторона корпуса снабжена разгрузочным отверстием, в корпусе установлен горизонтальный неподвижный диск, неподвижный диск снабжен вращающимся измельчающим диском, горизонтально движущимся через вращающийся вал, вращающийся вал проходит вниз до положения под неподвижным диском, середина подвижного измельчающего диска снабжена дозирующим конусом, проходящим через центральный паз, горизонтальный неподвижный измельчающий диск неподвижно установлен непосредственно над подвижным измельчающим диском в корпусе, неподвижный и подвижный измельчающие диски расположены друг напротив друга с зазором между ними, центральная часть неподвижного измельчающего диска снабжена центральным пазом для прохода дозирующего конуса, загрузочное отверстие в верхней части корпуса проходит вниз до дозирующего конуса, на дне корпуса установлен приводной двигатель, редуктор скорости и муфта, приводной двигатель последовательно соединен с нижним концом вращающегося вала подвижного измельчающего диска в виде трансмиссии через редуктор скорости и муфту, вращающийся вал, расположенный под неподвижным диском, дополнительно снабжен неподвижным скребком, а положение разгрузочного отверстия на боковой части корпуса соответствует положению скребка;

циклонный сепаратор включает в себя корпус, верхний конец корпуса закрыт верхней крышкой, верхняя крышка снабжена воздуховыпускным отверстием, сообщающимся с внутренней частью корпуса, верхняя часть одной стороны корпуса снабжена загрузочным отверстием, загрузочное отверстие в корпусе переходит в разгрузочное отверстие со стороны корпуса в реакторе для восстановления резиновых отходов с измельчающими дисками, а нижний конец корпуса снабжен разгрузочным отверстием;

устройство для охлаждения, смешивания и фильтрации включает в себя цилиндр с центральной осью в горизонтальном направлении слева направо, левая сторона верхней части цилиндра снабжена загрузочным отверстием, загрузочное отверстие сверху цилиндра переходит в разгрузочное отверстие на нижнем конце корпуса циклонного сепаратора, правый конец цилиндра соединен с фильтрующим устройством, правый конец фильтрующего устройства снабжен разгрузочным отверстием, двойные шнеки установлены в цилиндре соосно с ним с возможностью вращения, левый конец цилиндра снабжен приводным двигателем и редуктором скорости, приводной двигатель соединен с левым концом двойных шнеков с помощью редуктора скорости в виде трансмиссии, а охлаждающее устройство расположено на верхней и нижней частях правой стороны цилиндра и в тесном контакте с каждой из них;

устройство для гранулирования и упаковки включает в себя раму, рама снабжена гранулятором, приводимым в действие приводным двигателем, загрузочное отверстие гранулятора переходит в разгрузочное отверстие фильтрующего устройства в устройстве для охлаждения, смешивания и фильтрации, нижний конец гранулятора снабжен выпускным отверстием для конечного продукта, а устройство упаковки конечного продукта для приема конечного продукта из соответствующего выпускного отверстия расположено под гранулятором в раме.

Интегрированная производственная система для экологичного восстановления и регенерации резиновых отходов, в которой подающее устройство с шнековым смесителем в подающем пластифицирующем устройстве включает в себя бункер, нижний конец бункера переходит в загрузочное отверстие подающего пластифицирующего устройства, верхний конец бункера закрыт крышкой бункера, крышка бункера снабжена загрузочным отверстием, в крышке бункера установлен шнековый смеситель с возможностью вращения, который вертикально проходит в бункер, в верхней части крышки бункера установлен двигатель для перемешивания и циклоидальный редуктор с цевочным колесом, а двигатель для перемешивания соединен с верхним концом шнекового смесителя в виде трансмиссии через циклоидальный редуктор с цевочным колесом.

Комплексная производственная система для экологичного восстановления и регенерации резиновых отходов, в которой верхняя часть шнекового смесителя снабжена веерообразной перемешивающей лопастью, нижняя часть снабжена шнеком, а шнек постепенно уменьшается сверху вниз.

Комплексная производственная система для экологичного восстановления и регенерации резиновых отходов, в которой в реакторе для восстановления резиновых отходов с измельчающими дисками подвижный и неподвижный измельчающие диски расположены горизонтально таким образом, что разгрузка происходит более равномерно, чем в случае с вертикальным измельчающим диском, подвижный и неподвижный измельчающие диски, оба снабжены охлаждающими дисками на верхнем и нижнем концах, а скребок установлен в трапеции с целью обеспечения функции самоочистки материала.

Комплексная производственная система для экологичного восстановления и регенерации резиновых отходов, в которой поверхность охлаждающих дисков, соприкасающаяся с неподвижным или подвижным измельчающим диском, снабжена змеевидной канавкой внутри, что способствует продлению времени соприкосновения охлаждающей воды с измельчающими дисками.

Комплексная производственная система для экологичного восстановления и регенерации резиновых отходов, в которой в циклонном сепараторе воздуховыпускное отверстие в верхней крышке на верхнем конце корпуса может позволить снизить давление в устройстве для охлаждения, смешивания и фильтрации в задней секции.

Комплексная производственная система для экологичного восстановления и регенерации резиновых отходов, в которой в устройстве для охлаждения, смешивания и фильтрации фильтрующее устройство включает в себя сетчатый фильтр передней секции и диафрагму задней секции, материал выдавливается и фильтруется, проходя участок от сетчатого фильтра к диафрагме, а диафрагма обеспечивает функцию фиксации сетчатого фильтра и достижение сжатия материала, выдавливаемого двойными шнеками.

Комплексный производственный способ для экологичного восстановления и регенерации резиновых отходов включает следующие этапы:

(1) переработанные изношенные шины измельчаются и разделяются с помощью полностью автоматической линии дробления для получения резиновых частиц размером 1-8 мм, резиновые частицы отправляются в загрузочное отверстие подающего пластифицирующего устройства через воздушный отсек и отправляются с помощью шнекового смесителя в подающее пластифицирущее устройство и подвергаются первичной пластификации на транспортере с одиночным шнеком с помощью электромагнитного нагревательного устройства, при этом скорость перемещения материала по транспортеру составляет 100-400 кг/ч, скорость вращения шнекового смесителя составляет 100-200 об/мин, скорость вращения одиночного шнека составляет 200-400 об/мин, температура электромагнитного нагревательного устройства составляет 50-100°С, а время первичной пластификационной обработки на транспортере составляет 3-5 мин;

(2) материал, прошедший первичную пластификацию на транспортере на этапе (1), поступает в загрузочное отверстие реактора для восстановления резиновых отходов с измельчающими дисками через разгрузочное отверстие подающего пластифицирующего устройства и проходит между неподвижным и подвижным измельчающими дисками через дозирующий конус, подвижный измельчающий диск приводится в движение приводным двигателем реактора для восстановления резиновых отходов с измельчающими дисками и обеспечивает функцию спиральной экструзии, кругового срезания и растягивания материала таким образом, чтобы измельчить материал в порошок, а также выполнить вторичную экологичную регенерацию с разрушением серных мостиков, при этом скорость вращения подвижного измельчающего диска поддерживается на уровне 300-400 об/мин, температура поддерживается на уровне 150-190°С за счет конструкции охлаждающих дисков и зазора между измельчающими дисками, а регенерированный материал отправляется в разгрузочное отверстие реактора для восстановления резиновых отходов с измельчающими дисками посредством вращения скребка;

(3) регенерированный материал, сброшенный на этапе (2), поступает в циклонный сепаратор через закрытый канал, отработанные газы, образовавшиеся в процессе регенерации, направляются из воздуховыпускного отверстия на верхнем конце в систему очистки отработанных газов, а регенерированный материал сбрасывается через разгрузочное отверстие на нижнем конце циклонного сепаратора;

(4) регенерированная резина, сброшенная из разгрузочного отверстия циклонного сепаратора, поступает в загрузочное отверстие устройства для охлаждения, смешивания и фильтрации через закрытый канал и охлаждается с помощью охлаждающего устройства до 50-60°С в процессе перемещения на транспортере и перемешивания с помощью двойных шнеков, а включения, такие как стальные проволоки и частицы, которые были не полностью регенерированы в первичном продукте охлажденной регенерированной резины, удаляются с помощью фильтрующего устройства посредством движущей силы двойных шнеков таким образом, чтобы получить необходимый полуфабрикат регенерированной резины, при этом скорость вращения двойного шнека поддерживается на уровне 130-270 об/мин; и

(5) профильтрованный полуфабрикат регенерированной резины обрабатывается устройством для гранулирования и упаковки с целью автоматического гранулирования и упаковки для получения конечного продукта регенерированной резины.

При использовании интегрированного производственного способа для экологичного восстановления и регенерации резиновых отходов предпочтительный размер резиновых частиц составляет 2-4 мм, оптимальная температура электромагнитного нагрева составляет 75°С, оптимальная скорость перемещения материала на транспортере составляет 200 кг/ч, оптимальная скорость вращения шнекового смесителя составляет 146 об/мин, оптимальная скорость вращения одиночного шнека составляет 320 об/мин, оптимальная скорость вращения подвижного измельчающего диска составляет 365 об/мин, а оптимальная скорость вращения двойного шнека составляет 210 об/мин.

Настоящее изобретение имеет следующие преимущества:

1. Для получения сырья с помощью настоящего изобретения используются резиновые частицы размером 2-4 мм, чтобы обеспечить легкую механическую экструзию резиновых частиц и срезание с соответствующим срезающим усилием. По сравнению со всеми процессами регенерации резиновых отходов с использованием в качестве сырья порошкообразного каучука, просеянного через сито с ячейками размером более 200 меш, настоящее изобретение позволяет сэкономить 200 кВт/ч потребляемой энергии на тонну сырья.

2. При использовании настоящего изобретения применяется комбинированный процесс пластификации на транспортере на первом этапе и разрушения серных мостиков в реакторе для восстановления резиновых отходов с измельчающими дисками на втором этапе с целью эффективного предотвращения проблем, связанных с недостатком, который заключается в том, что реактору для восстановления резиновых отходов с измельчающими дисками трудно достичь необходимой температуры регенерации с разрушением серных мостиков в резине, и пластификация на транспортере на первом этапе может предотвратить застревание резиновых частиц в реакторе для восстановления резиновых отходов с измельчающими дисками на втором этапе после нагревания и первоначального смягчения резиновых частиц.

3. Энергия связи сера-сера меньше, чем энергия связи углерод-сера и связи углерод-углерод, но при этом энергия химических связей относительно близка; измельчающие диски внутри реактора для восстановления резиновых отходов с измельчающими дисками расположены горизонтально. Таким образом, по сравнению с вертикальным измельчающим диском разгрузка происходит более равномерно. Тракт движения материала имеет спиральную форму, а участок, который проходит материал от точки загрузки до точки разгрузки, длиннее, чем у традиционного механического регенерационного оборудования, что способствует продлению времени регенерационной реакции с разрушением серных мостиков. В реакторе резиновые частицы подвергаются экструзии, растяжению, трению, деформации и другим подобным процессам сильного трехмерного срезающего кругового напряжения от измельчающих дисков, поскольку их в первую очередь необходимо измельчить в порошок, который обладает большей удельной площадью поверхности; в то же время, за счет управления величиной срезающего усилия и посредством охлаждающих дисков, имеющих кольцевую канавку внутри, контролируется температура реакции для разрушения связи сера-сера и связи углерод-сера, чтобы разрушить трехмерную сетчатую структуру резиновых отходов с целью механохимического разрушения серных мостиков. Среди преимуществ данного метода выделяют хорошую селективность в отношении разрушения серных мостиков, высокую эффективность, непрерывность процесса, энергосбережение, экологическую безвредность, простое промышленное производство и т.д.

4. Во всей производственной системе не добавляется никаких химических добавок; последующий циклонный сепаратор удаляет летучие вещества в регенерированной резине, а сонаправленный двухшнековый экструдер с охлаждением и полным зацеплением включает в себя фильтрующее устройство в задней секции для реализации закрытого непрерывного охлаждения, чтобы предотвратить окисление регенерированной резины вследствие перегрева и отфильтровать крупные включения и вещества, которые были не полностью подвергнуты разрушению серных мостиков. Полученный конечный продукт гранулируется гранулятором, упаковывается и отправляется на хранение. Производственная система позволяет достичь полностью автоматического и непрерывного производства, обеспечить экологически безвредный производственный процесс и получить продукт, обладающий преимуществами низкой трудоемкости, низких затрат на производство и техническое обслуживание, простой конструкции оборудования, размещения на небольшой площади и полностью автоматического управления, позволяет реализовать полностью закрытое интегрированное производство от сырья вплоть до конечного продукта, а также обеспечивает широкую перспективу для применения в будущем.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

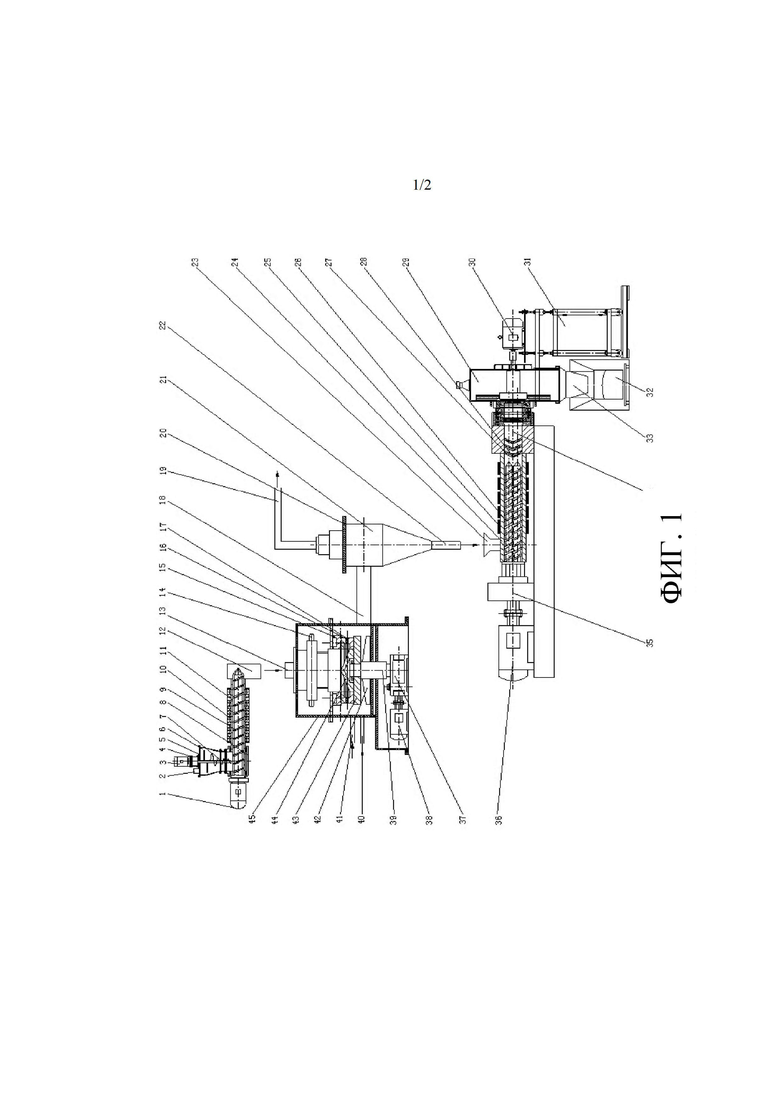

На ФИГ. 1 представлена принципиальная схема конструкции настоящего изобретения.

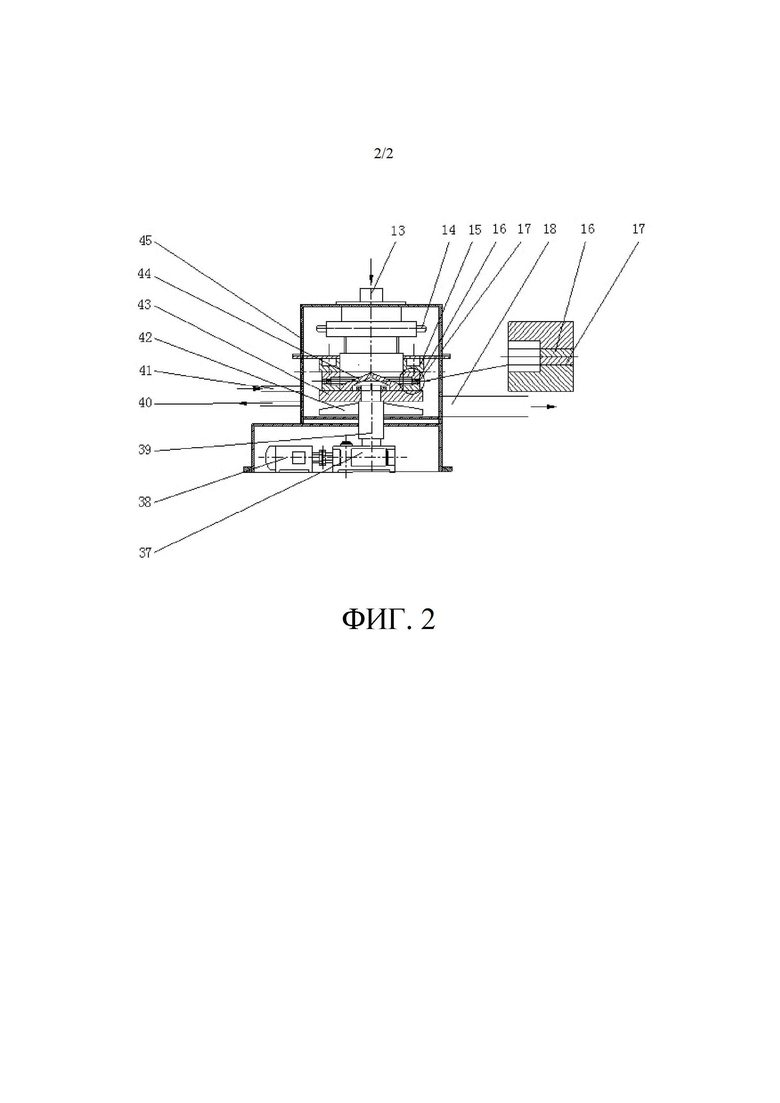

На ФИГ. 2 представлено увеличенное частичное изображение реактора для восстановления резиновых отходов с измельчающими дисками.

ПОДРОБНОЕ ОПИСАНИЕ

Как показано на ФИГ. 1, комплексная производственная система для экологичного восстановления и регенерации резиновых отходов включает в себя подающее пластифицирующее устройство, реактор для восстановления резиновых отходов с измельчающими дисками, циклонный сепаратор, устройство для охлаждения, смешивания и фильтрации, а также устройство для гранулирования и упаковки, где

подающее пластифицирующее устройство включает в себя цилиндр 11 с центральной осью в горизонтальном направлении слева направо, цилиндр 11 поддерживается опорой 8. Левая сторона верхней части цилиндра 11 снабжена загрузочным отверстием, которое, в свою очередь, снабжено подающим устройством с шнековым смесителем, справа конец цилиндра 11 выполнен в виде разгрузочного отверстия 12, в цилиндр 11 соосно с ним установлен одиночный шнек 9 с возможностью вращения. Левый конец цилиндра 11 снабжен приводным двигателем 1, выходной вал приводного двигателя 1 соосно соединен с левым концом одиночного шнека 9 в виде трансмиссии, а электромагнитное нагревательное устройство 10 расположено на верхней и нижней частях правой стороны цилиндра 11 и в тесном контакте с каждой из них;

реактор для восстановления резиновых отходов с измельчающими дисками включает в себя корпус 45, верхняя часть корпуса 45 снабжена загрузочным отверстием 13, а загрузочное отверстие 13 в верхней части корпуса 45 переходит в разгрузочное отверстие 12 цилиндра 11 в подающем пластифицирующем устройстве. Одна сторона корпуса 45 снабжена впускным 41 и выпускным 40 отверстием для охлаждающей воды, а другая сторона корпуса 45 снабжена разгрузочным отверстием 18. В корпусе 45 установлен горизонтальный неподвижный диск 43, неподвижный диск 43 снабжен вращающимся измельчающим диском 17, горизонтально движущимся через вращающийся вал, вращающийся вал проходит вниз до положения под неподвижным диском 43, середина подвижного измельчающего диска 17 снабжена дозирующим конусом 44, проходящим через центральный паз. Горизонтальный неподвижный измельчающий диск 16 неподвижно установлен непосредственно над подвижным измельчающим диском в корпусе 45, неподвижный 16 и подвижный 17 измельчающие диски расположены друг напротив друга с зазором между ними, центр неподвижного измельчающего диска 16 снабжен центральным пазом для прохода дозирующего конуса, загрузочное отверстие 13 в верхней части корпуса 45 проходит вниз до дозирующего конуса 44, а регулировочная гайка 14 установлена снаружи участка, проходящего вниз, с загрузочным отверстием 13. На дне корпуса 45 установлен приводной двигатель 38, редуктор скорости 37 и муфта 39, приводной двигатель 38 последовательно соединен с нижним концом вращающегося вала подвижного измельчающего диска 17 в виде трансмиссии через редуктор скорости 37 и муфту 39, вращающийся вал, расположенный под неподвижным диском 43, дополнительно снабжен неподвижным скребком 42, а положение разгрузочного отверстия на боковой части корпуса 45 соответствует положению скребка 42;

циклонный сепаратор включает в себя корпус 21, верхний конец корпуса 21 закрыт верхней крышкой 20, верхняя крышка 20 снабжена воздуховыпускным отверстием 19, сообщающимся с внутренней частью корпуса 21. Верхняя часть одной стороны корпуса 21 снабжена загрузочным отверстием, загрузочное отверстие в корпусе 21 переходит в разгрузочное отверстие 18 со стороны корпуса 45 в реакторе для восстановления резиновых отходов с измельчающими дисками, а нижний конец корпуса 21 снабжен разгрузочным отверстием 22;

устройство для охлаждения, смешивания и фильтрации включает в себя цилиндр 24 с центральной осью в горизонтальном направлении слева направо, левая сторона верхней части цилиндра 24 снабжена загрузочным отверстием 23, загрузочное отверстие 23 сверху цилиндра 24 переходит в разгрузочное отверстие 22 на нижнем конце корпуса 21 циклонного сепаратора, правый конец цилиндра соединен с фильтрующим устройством, правый конец фильтрующего устройства снабжен разгрузочным отверстием 34, двойные шнеки 26 установлены в цилиндре 24 соосно с ним с возможностью вращения. Левый конец цилиндра 24 снабжен приводным двигателем 36 и редуктором скорости 35, приводной двигатель 36 соединен с левым концом двойных шнеков 26 с помощью редуктора скорости 35 в виде трансмиссии, а охлаждающее устройство 25 расположено на верхней и нижней частях правой стороны цилиндра 24 и в тесном контакте с каждой из них;

устройство для гранулирования и упаковки включает в себя раму 31, рама 31 снабжена гранулятором 29, приводимым в действие приводным двигателем 30, загрузочное отверстие гранулятора 29 переходит в разгрузочное отверстие 34 фильтрующего устройства в устройстве для охлаждения, смешивания и фильтрации, нижний конец гранулятора 29 снабжен выпускным отверстием для конечного продукта 33, а устройство упаковки конечного продукта 32 для приема конечного продукта из соответствующего выпускного отверстия 33 расположено под гранулятором 29 в раме 31.

Подающее устройство с шнековым смесителем в подающем пластифицирующем устройстве включает в себя бункер 6, нижний конец бункера 6 переходит в загрузочное отверстие подающего пластифицирующего устройства, верхний конец бункера 6 закрыт крышкой бункера 5, крышка бункера 5 снабжена загрузочным отверстием 2, в крышке бункера 5 установлен шнековый смеситель 7 с возможностью вращения, который вертикально проходит в бункер 6, в верхней части крышки бункера 5 установлен двигатель для перемешивания 3 и циклоидальный редуктор с цевочным колесом 4, а двигатель для перемешивания 3 соединен с верхним концом шнекового смесителя 7 в виде трансмиссии через циклоидальный редуктор с цевочным колесом 4.

Верхняя часть шнекового смесителя 7 снабжена веерообразной перемешивающей лопастью, нижняя часть снабжена шнеком, а шнек постепенно уменьшается сверху вниз.

В реакторе для восстановления резиновых отходов с измельчающими дисками подвижный 17 и неподвижный 16 измельчающие диски расположены горизонтально таким образом, что разгрузка происходит более равномерно, чем в случае с вертикальным измельчающим диском, подвижный 17 и неподвижный 16 измельчающие диски оба снабжены охлаждающими дисками 15 на верхнем и нижнем концах, а скребок 42 установлен в трапеции с целью обеспечения функции самоочистки материала.

Поверхность охлаждающих дисков 15, соприкасающаяся с неподвижным 16 или подвижным 17 измельчающим диском, снабжена змеевидной канавкой внутри, что способствует продлению времени соприкосновения охлаждающей воды с измельчающими дисками.

В циклонном сепараторе воздуховыпускное отверстие 19 в верхней крышке 20 на верхнем конце корпуса 21 может позволить снизить давление в устройстве для охлаждения, смешивания и фильтрации в задней секции.

В устройстве для охлаждения, смешивания и фильтрации фильтрующее устройство включает в себя сетчатый фильтр передней секции 27 и диафрагму задней секции 28, материал выдавливается и фильтруется, проходя участок от сетчатого фильтра 27 к диафрагме 28, а диафрагма 28 обеспечивает функцию фиксации сетчатого фильтра 27 и достижение сжатия материала, выдавливаемого двойными шнеками 26.

Интегрированный производственный способ для экологичного восстановления и регенерации резиновых отходов включает следующие этапы:

(1) переработанные изношенные шины измельчаются и разделяются с помощью полностью автоматической линии дробления для получения резиновых частиц размером 1-8 мм, резиновые частицы отправляются в загрузочное отверстие подающего пластифицирующего устройства и подвергаются первичной пластификации на транспортере с одиночным шнеком с помощью электромагнитного нагревательного устройства, при этом скорость перемещения материала по транспортеру составляет 100-400 кг/ч, скорость вращения шнекового смесителя составляет 100-200 об/мин, скорость вращения одиночного шнека составляет 200-400 об/мин, температура электромагнитного нагревательного устройства составляет 50-100°С, а время первичной пластификационной обработки на транспортере составляет 3-5 мин;

(2) материал, прошедший первичную пластификацию на транспортере на этапе (1), поступает в загрузочное отверстие реактора для восстановления резиновых отходов с измельчающими дисками через разгрузочное отверстие подающего пластифицирующего устройства и проходит между неподвижным и подвижным измельчающими дисками через дозирующий конус, подвижный измельчающий диск приводится в движение приводным двигателем реактора для восстановления резиновых отходов с измельчающими дисками и обеспечивает функцию спиральной экструзии, кругового срезания и растягивания материала таким образом, чтобы измельчить материал в порошок, а также выполнить вторичную экологичную регенерацию с разрушением серных мостиков, при этом скорость вращения подвижного измельчающего диска поддерживается на уровне 300-400 об/мин, температура поддерживается на уровне 150-190°С за счет конструкции охлаждающих дисков и зазора между измельчающими дисками, а регенерированный материал отправляется в разгрузочное отверстие реактора для восстановления резиновых отходов с измельчающими дисками посредством вращения скребка;

(3) регенерированный материал, сброшенный на этапе (2), поступает в циклонный сепаратор через закрытый канал, отработанные газы, образовавшиеся в процессе регенерации, направляются из воздуховыпускного отверстия на верхнем конце в систему очистки отработанных газов, а регенерированный материал сбрасывается через разгрузочное отверстие на нижнем конце циклонного сепаратора;

(4) регенерированная резина, сброшенная из разгрузочного отверстия циклонного сепаратора, поступает в загрузочное отверстие устройства для охлаждения, смешивания и фильтрации через закрытый канал и охлаждается с помощью охлаждающего устройства до 50-60°С в процессе перемещения на транспортере и перемешивания с помощью двойных шнеков, а включения, такие как стальные проволоки и частицы, которые были не полностью регенерированы в первичном продукте охлажденной регенерированной резины, удаляются с помощью фильтрующего устройства посредством движущей силы двойных шнеков таким образом, чтобы получить необходимый полуфабрикат регенерированной резины, при этом скорость вращения двойного шнека поддерживается на уровне 130-270 об/мин; и

(5) профильтрованный полуфабрикат регенерированной резины обрабатывается устройством для гранулирования и упаковки с целью автоматического гранулирования и упаковки для получения конечного продукта регенерированной резины.

Предпочтительный размер резиновых частиц составляет 2-4 мм, оптимальная температура электромагнитного нагрева составляет 75°С, оптимальная скорость перемещения материала на транспортере составляет 200 кг/ч, оптимальная скорость вращения шнекового смесителя составляет 146 об/мин, оптимальная скорость вращения одиночного шнека составляет 320 об/мин, оптимальная скорость вращения подвижного измельчающего диска составляет 365 об/мин, а оптимальная скорость вращения двойного шнека составляет 210 об/мин.

Принцип работы настоящего изобретения следующий: резиновые частицы, полученные путем дробления и разделения изношенных шин, направляются в загрузочное отверстие 2 подающего пластифицирующего устройства с помощью воздуха, перемещаются на транспортере в цилиндр 11 подающего пластифицирующего устройства посредством шнекового смесителя 7, управляемого двигателем для перемешивания 3, и подвергаются резке и смешиванию в данном устройстве посредством процесса перемещения на транспортере с помощью одиночного шнека 9 и предварительному нагреву электромагнитным нагревательным устройством 10 для выполнения первичной пластификации на транспортере, и благодаря этому процессу достигается эффект равномерного предварительного нагрева резинового материала и частичной (15%) регенерации с разрушением серных мостиков; после первичной пластификации на транспортере с помощью подающего пластифицирующего устройства в течение 3-5 мин резиновый материал поступает в загрузочное отверстие 13 реактора для восстановления резиновых отходов с измельчающими дисками через разгрузочное отверстие 12 и затем проходит между неподвижным 16 и подвижным 17 измельчающими дисками через дозирующий конус 44, а подвижный измельчающий диск 17 приводится в движение приводным двигателем 38 реактора для восстановления резиновых отходов с измельчающими дисками, что обеспечивает функцию спиральной экструзии, кругового срезания и растягивания материала таким образом, чтобы измельчить материал в порошок, а также обеспечить достижение температуры резинового материала 150-190°С, тем самым выборочно разрушая трехмерную сетчатую структуру и реализуя вторичную регенерацию с разрушением серных мостиков, при этом регенерация с разрушением серных мостиков на данном этапе составляет приблизительно 85%; и полученный регенерированный резиновый материал направляется в разгрузочное отверстие 18 реактора для восстановления резиновых отходов с измельчающими дисками посредством вращения скребка 42 и поступает в корпус 21 циклонного сепаратора через закрытый канал. Отработанный газ, образовавшийся в процессе регенерации, направляется из воздуховыпускного отверстия 19 на верхнем конце в систему очистки отработанных газов, регенерированный материал сбрасывается через разгрузочное отверстие 22 на нижнем конце циклонного сепаратора, а затем поступает в загрузочное отверстие 23 устройства для охлаждения, смешивания и фильтрации и равномерно охлаждается с помощью охлаждающего устройства 25 до 50-60°С в процессе перемещения на транспортере и перемешивания с помощью двойных шнеков 26; включения, такие как стальные проволоки и частицы, которые были не полностью регенерированы в первичном продукте охлажденной регенерированной резины, удаляются с помощью фильтрующего устройства посредством движущей силы двойных шнеков 26 таким образом, чтобы получить необходимый полуфабрикат регенерированной резины; и, наконец, профильтрованный полуфабрикат регенерированной резины обрабатывается устройством для гранулирования и упаковки с целью автоматического гранулирования и упаковки для получения конечного продукта регенерированной резины и его дальнейшего хранения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОКОНДЕНСИРОВАННОГО ПОЛИФОСФАТА АММОНИЯ | 2000 |

|

RU2180891C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2023 |

|

RU2817493C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОГО ПОРОШКА ИЗ ИЗНОШЕННЫХ ШИН И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138393C1 |

| Технологическая линия получения технического углерода термической деструкцией резиновой крошки использованных автомобильных шин с применением углекислого газа | 2023 |

|

RU2820182C1 |

| Линия переработки отходов полимерных материалов | 1989 |

|

SU1742079A1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2275416C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ | 1996 |

|

RU2125514C1 |

| УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ РЕЗИНЫ, МЕТАЛЛА И ТЕКСТИЛЯ ИЗ ПОКРЫШЕК | 1993 |

|

RU2060883C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И РЕГЕНЕРАЦИИ РЕЗИНЫ | 2009 |

|

RU2544651C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОЛИМЕРОВ ПОД ДАВЛЕНИЕМ | 2009 |

|

RU2467873C2 |

Изобретение раскрывает комплексную систему и способ для экологичного восстановления и регенерации резиновых отходов. Система включает в себя подающее пластифицирующее устройство, реактор для восстановления резиновых отходов с измельчающими дисками, циклонный сепаратор, устройство для охлаждения, смешивания и фильтрации, а также устройство для гранулирования и упаковки. Данный способ может позволить реализовать непрерывную и чистую регенерацию резиновых отходов посредством пластификации на транспортере на первом этапе, разрушение серных мостиков в реакторе для восстановления резиновых отходов с измельчающими дисками на втором этапе, охлаждение, смешивание и фильтрацию на третьем этапе, а также гранулирование и упаковку без каких-либо химических добавок на четвертом этапе. Настоящее изобретение позволяет реализовать непрерывное и чистое производство от подачи частиц резиновых отходов вплоть до упаковки и хранения конечного продукта регенерированной резины в рамках всего процесса, при этом оборудование является простым по своей конструкции, расположено сверху вниз и занимает небольшую площадь на полу, а также можно реализовать совместное управление системой управления ПЛК. Вся производственная система является полностью закрытой, энергосберегающей и экологически безвредной; в ходе производственного процесса никаких химических добавок не добавляется, поэтому получаемый продукт экологически безвреден, что обеспечивает широкую перспективу для промышленного использования в будущем. 2 н. и 7 з.п. ф-лы, 2 ил.

1. Комплексная производственная система для экологичного восстановления и регенерации резиновых отходов, состоящая из подающего пластифицирующего устройства, реактора для восстановления резиновых отходов с измельчающими дисками, циклонного сепаратора, устройства для охлаждения, смешивания и фильтрации, а также устройства для гранулирования и упаковки, в которой:

подающее пластифицирующее устройство включает в себя цилиндр с центральной осью в горизонтальном направлении слева направо, левая сторона верхней части цилиндра снабжена загрузочным отверстием, загрузочное отверстие снабжено подающим устройством с шнековым смесителем, справа конец цилиндра выполнен в виде разгрузочного отверстия, в цилиндр соосно с ним установлен одиночный шнек с возможностью вращения, левый конец цилиндра снабжен приводным двигателем, выходной вал приводного двигателя соосно соединен с левым концом одиночного шнека в виде трансмиссии, а электромагнитное нагревательное устройство расположено на верхней и нижней частях правой стороны цилиндра и в тесном контакте с каждой из них;

реактор для восстановления резиновых отходов с измельчающими дисками включает в себя корпус, верхняя часть корпуса снабжена загрузочным отверстием, загрузочное отверстие в верхней части корпуса переходит в разгрузочное отверстие цилиндра в подающем пластифицирующем устройстве, одна сторона корпуса снабжена впускным и выпускным отверстиями для охлаждающей воды, другая сторона корпуса снабжена разгрузочным отверстием, в корпусе установлен горизонтальный неподвижный диск, неподвижный диск снабжен вращающимся измельчающим диском, горизонтально движущимся через вращающийся вал, вращающийся вал проходит вниз до положения под неподвижным диском, середина подвижного измельчающего диска снабжена дозирующим конусом, проходящим через центральный паз, горизонтальный неподвижный измельчающий диск неподвижно установлен непосредственно над подвижным измельчающим диском в корпусе, неподвижный и подвижный измельчающие диски расположены напротив друг друга с зазором между ними, центральная часть неподвижного измельчающего диска снабжена центральным пазом для прохода дозирующего конуса, загрузочное отверстие в верхней части корпуса проходит вниз до дозирующего конуса, на дне корпуса установлены приводной двигатель, редуктор скорости и муфта, приводной двигатель последовательно соединен с нижним концом вращающегося вала подвижного измельчающего диска в виде трансмиссии через редуктор скорости и муфту, вращающийся вал, расположенный под неподвижным диском, дополнительно снабжен неподвижным скребком, а положение разгрузочного отверстия на боковой части корпуса соответствует положению скребка;

циклонный сепаратор включает в себя корпус, верхний конец корпуса закрыт верхней крышкой, верхняя крышка снабжена воздуховыпускным отверстием, сообщающимся с внутренней частью корпуса, верхняя часть одной стороны корпуса снабжена загрузочным отверстием, загрузочное отверстие в корпусе переходит в разгрузочное отверстие со стороны корпуса в реакторе для восстановления резиновых отходов с измельчающими дисками, а нижний конец корпуса снабжен разгрузочным отверстием;

устройство для охлаждения, смешивания и фильтрации включает в себя цилиндр с центральной осью в горизонтальном направлении слева направо, левая сторона верхней части цилиндра снабжена загрузочным отверстием, загрузочное отверстие сверху цилиндра переходит в разгрузочное отверстие на нижнем конце корпуса циклонного сепаратора, правый конец цилиндра соединен с фильтрующим устройством, правый конец фильтрующего устройства снабжен разгрузочным отверстием, двойные шнеки установлены в цилиндре соосно с ним с возможностью вращения, левый конец цилиндра снабжен приводным двигателем и редуктором скорости, приводной двигатель соединен с левым концом двойных шнеков с помощью редуктора скорости в виде трансмиссии, а охлаждающее устройство расположено на верхней и нижней частях правой стороны цилиндра и в тесном контакте с каждой из них; и

устройство для гранулирования и упаковки включает в себя раму, рама снабжена гранулятором, приводимым в действие приводным двигателем, загрузочное отверстие гранулятора переходит в разгрузочное отверстие фильтрующего устройства в устройстве для охлаждения, смешивания и фильтрации, нижний конец гранулятора снабжен выпускным отверстием для конечного продукта, а устройство упаковки конечного продукта для приема конечного продукта из соответствующего выпускного отверстия расположено под гранулятором в раме.

2. Система по п. 1, в которой подающее устройство с шнековым смесителем в подающем пластифицирующем устройстве включает в себя бункер, нижний конец бункера переходит в загрузочное отверстие подающего пластифицирующего устройства, верхний конец бункера закрыт крышкой бункера, крышка бункера снабжена загрузочным отверстием, в крышке бункера установлен шнековый смеситель с возможностью вращения, который вертикально проходит в бункер, в верхней части крышки бункера установлены двигатель для перемешивания и циклоидальный редуктор с цевочным колесом, а двигатель для перемешивания соединен с верхним концом шнекового смесителя в виде трансмиссии через циклоидальный редуктор с цевочным колесом.

3. Система п. 2, в которой верхняя часть шнекового смесителя снабжена веерообразной перемешивающей лопастью, нижняя часть снабжена шнеком, а шнек постепенно уменьшается сверху вниз.

4. Система по п. 1, в которой в реакторе для восстановления резиновых отходов с измельчающими дисками подвижный и неподвижный измельчающие диски расположены горизонтально таким образом, что разгрузка происходит более равномерно, чем в случае с вертикальным измельчающим диском, подвижный и неподвижный измельчающие диски соответственно снабжены охлаждающими дисками на верхнем и нижнем концах, а скребок установлен в трапеции с целью обеспечения функции самоочистки материала.

5. Система по п. 4, в которой поверхность охлаждающего диска, соприкасающаяся с неподвижным или подвижным измельчающими дисками, снабжена змеевидной канавкой внутри, что способствует продлению времени соприкосновения охлаждающей воды с измельчающими дисками.

6. Система по п. 1, в которой в циклонном сепараторе воздуховыпускное отверстие в верхней крышке на верхнем конце корпуса может позволить снизить давление в устройстве для охлаждения, смешивания и фильтрации в задней секции.

7. Система по п. 1, в которой в устройстве для охлаждения, смешивания и фильтрации фильтрующее устройство включает в себя сетчатый фильтр передней секции и диафрагму задней секции, материал выдавливается и фильтруется, проходя участок от сетчатого фильтра к диафрагме, а диафрагма обеспечивает функцию фиксации сетчатого фильтра и достижение сжатия материала, выдавливаемого двойными шнеками.

8. Способ комплексного производственного экологичного восстановления и регенерации резиновых отходов, основанный на системе по п. 1, включающий следующие этапы:

(1) переработанные изношенные шины измельчают и разделяют с помощью полностью автоматической линии дробления для получения резиновых частиц размером 1-8 мм, резиновые частицы отправляют в загрузочное отверстие подающего пластифицирующего устройства через воздушный отсек, направляют с помощью шнекового смесителя в подающее пластифицирущее устройство и подвергают первичной пластификации на транспортере с одиночным шнеком с помощью электромагнитного нагревательного устройства, при этом скорость перемещения материала по транспортеру составляет 100-400 кг/ч, скорость вращения шнекового смесителя составляет 100-200 об/мин, скорость вращения одиночного шнека составляет 200-400 об/мин, температура электромагнитного нагревательного устройства составляет 50-100°С, а время первичной пластификационной обработки на транспортере составляет 3-5 мин;

(2) материал, прошедший первичную пластификацию на транспортере на этапе (1), поступает в загрузочное отверстие реактора для восстановления резиновых отходов с измельчающими дисками через разгрузочное отверстие подающего пластифицирующего устройства и проходит между неподвижным и подвижным измельчающими дисками через дозирующий конус, подвижный измельчающий диск приводится в движение приводным двигателем реактора для восстановления резиновых отходов с измельчающими дисками и обеспечивает функцию спиральной экструзии, кругового срезания и растягивания материала таким образом, чтобы измельчить материал в порошок, а также выполнить вторичную экологичную регенерацию с разрушением серных мостиков, при этом скорость подвижного измельчающего диска поддерживается на уровне 300-400 об/мин, температура поддерживается на уровне 150-190°С за счет конструкции охлаждающего диска и зазора между измельчающими дисками, а регенерированный материал отправляется в разгрузочное отверстие реактора для восстановления резиновых отходов с измельчающими дисками посредством вращения скребка;

(3) регенерированный материал, сброшенный на этапе (2), поступает в циклонный сепаратор через закрытый канал, отработанные газы, образовавшиеся в процессе регенерации, направляются из воздуховыпускного отверстия на верхнем конце в систему очистки отработанных газов, а регенерированный материал сбрасывается через разгрузочное отверстие на нижнем конце циклонного сепаратора;

(4) регенерированная резина, сброшенная из разгрузочного отверстия циклонного сепаратора, поступает в загрузочное отверстие устройства для охлаждения, смешивания и фильтрации через закрытый канал и охлаждается с помощью охлаждающего устройства до 50-60°С в процессе перемещения на транспортере и перемешивания с помощью двойных шнеков, а включения, такие как стальные проволоки и частицы, которые были не полностью регенерированы в первичном продукте охлажденной регенерированной резины, удаляются с помощью фильтрующего устройства посредством движущей силы двойных шнеков таким образом, чтобы получить необходимый полуфабрикат регенерированной резины, при этом скорость вращения двойного шнека поддерживается на уровне 130-270 об/мин; и

(5) профильтрованный полуфабрикат регенерированной резины обрабатывают устройством для гранулирования и упаковки с целью автоматического гранулирования и упаковки для получения конечного продукта регенерированной резины.

9. Способ по п. 8, отличающийся тем, что предпочтительный размер резиновых частиц составляет 2-4 мм, оптимальная температура электромагнитного нагрева составляет 75°С, оптимальная скорость перемещения материала на транспортере составляет 200 кг/ч, оптимальная скорость вращения шнекового смесителя составляет 146 об/мин, оптимальная скорость вращения одиночного шнека составляет 320 об/мин, оптимальная скорость вращения подвижного измельчающего диска составляет 365 об/мин, а оптимальная скорость вращения двойного шнека составляет 210 об/мин.

| Дисковая мельница | 1980 |

|

SU935125A1 |

| Дисковая мельница | 1981 |

|

SU1003888A1 |

| ПЛАСТИНЫ РАФИНЕРА С НОЖАМИ В ФОРМЕ ЛОГАРИФМИЧЕСКОЙ СПИРАЛИ | 2003 |

|

RU2304022C2 |

| CN 102753323 A, 24.10.2012 | |||

| WO 1999059932 A1, 25.11.1999 | |||

| US 20070029423 A1, 08.02.2007 | |||

| US 6402067 B1, 11.06.2002 | |||

| Устройство для местной термической обработки | 1976 |

|

SU567761A1 |

Авторы

Даты

2020-08-21—Публикация

2017-08-10—Подача