Изобретение относится к изделиям или материалам с низким коэффициентом трения и может быть использовано для изготовления герметизирующих уплотнителей запорной арматуры (затворов, задвижек, переключателей и др.), эксплуатирующихся на нефте-газо-трубопроводах в широком диапазоне положительных и отрицательных температур при высоком давлении и в агрессивных средах.

Герметизирующие устройства запорной арматуры, использующиеся для нефтегазопроводов в условиях Крайнего Севера подвержены длительному воздействию положительных и отрицательных температур, а также высокому давлению при перекачке нефти и газа, что обуславливает повышенные требования к характеристикам триботехнических свойств герметизирующих полимерных уплотнителей.

Известен антифрикционный полимерный композиционный материал (см. а.с. №1812190 МПК C087J, 5/16 CI), содержащий политетрафторэтилен (ПТФЭ), порошки дисульфида молибдена, оловянно-свинцовой бронзы и углеводородный наполнитель в виде углеродного волокна с длиной волокон 0,05-0,5 мм.

Основным недостатком известного аналога является низкая износостойкость композитного материала, кроме того технология подготовки углеродного волокна и порошка оловянно-свинцовой бронзы в достаточной степени сложна и непроизводительна.

Для достижения необходимой адгезии с политетрафторэтиленом углеродное волокно дополнительно обрабатывают в жидком фреоне и затем сушат, а порошок оловянно-свинцовой бронзы подвергают длительной обработке в водородной среде.

Известен также полимерный антифрикционный композитный материал (см. патент РФ №2307130 CI), содержащий в масс. %: политетрафторэтилен - 81,5-87,0, дисульфид молибдена - 1,5-2,0, скрытокристаллический графит - 6,0-10,0, углеродное волокно - 4,0-7,0 с длиной волокон 0,05-0,5 мм.

Недостаток этого известного решения также отсутствие необходимой износостойкости, что снижает надежность и долговечность узлов трения устройств, использующих этот композитный материал.

Применение углеродных волокон создает дополнительную трудоемкость его изготовления и распределения углеродных волокон в полимерной матрице политетрафторэтилена.

Наиболее близким по технической сущности и достигаемому техническому результату - прототипом является антифрикционный полимерный композиционный материал (см. патент RU №2567293),включающий в масс. % политетрафторэтилен (88-93), скрытокристаллический графит (6,0-8,0), диоксид кремния (1,0-4,0%).

Недостатком известного прототипа является низкая износостойкость этого материала из-за большого размера частиц порядка 10 мкм скрытокристаллического графита, которые в условиях эксплуатации быстро изнашиваются и строения скрытнокристаллического графита, структурными элементами частиц которого являются плоские решетки, состоящие из углеродных циклов.

Техническим результатом заявляемого изобретения является устранение указанных недостатков, увеличение изностойкости и повышение надежности эксплуатации герметизирующих уплотнителей с антифрикционным нанокомпозитом, снижение расхода дорогостоящих материалов и трудоемкости изготовления антифрикционного нанокомпозита.

Указанный технический результат достигается за счет того, что антифрикционный нанокомпозит, включающий политетрафторэтилен, отличается тем, что содержит наноразмерные Аэросил R-106 гидрофобный со средним размером частиц 7 нм, высокоизносоустойчивый технический углерод N220 со средним размером частиц - 24-32 нм, при следующем соотношении компонентов, масс. %: политетрафторэтилен - 98,8-96,0 аэросил R-106 - 0,2-1,0, технический углерод N220 - 1,0-3,0.

Компоненты: Аэросил R-106 и технический углерод N220 обладают высокой износостойкостью, освоены промышленностью и имеют технические характеристики, необходимые для использования в экстремальных условиях эксплуатации, причем совместное применение двух компонентов в антифрикционном нанокомпозите создает синергический эффект - высокую износоустойчивость и низкий коэффициент трения.

Благодаря уникальному строению технического углерода, когда структурные элементы - плоские решетки смещены относительно друг друга у скрытокристаллического графита, они стоят ровно одна над другой, тем самым увеличивается износостойкость.

Техническая характеристика Аэросила R-106:

Средний размер частиц, нм - 7

Удельная поверхность (БЭТ), м2/г - 250+30

рН суспензии ≥3,7

Насыпная плотность, г/л - 50

Техническая характеристика технического углерода N220 по ASTMD 1765-03:

Высокоизносоустойчивый, высокая прочность при растяжении, хорошее сопротивление раздиру.

Размер частиц, нм - 24-32

Удельная поверхность, м2/г - 117

Насыпная плотность кг/м3 - 355

Техническая характеристика политетрафторэтилена:

Плотность, кг/м3 - 2250

Насыпная плотность, кг/ м3 - 400-500

Температура эксплуатации - 270+270°С.

При низких температурах он обнаруживает высокую прочность, вязкость и свойства самосмазки, при отрицательных температурах сохраняет гибкость.

Пример 1. Изготавливают антифрикционный нанокомпозит по стандартной технологии: берут политетрафторэтилен в количестве 98,8 масс. % от массы образца, Аэросил R-106 гидрофобный 0,2 масс. % и технический углерод N220 1,0 масс. % и смешивают в смесителе с частотой вращения ротора 7000 мин-1 в течение 2,0 мин. Затем полученную композиционную смесь засыпают в пресс-форму и прессуют при давлении 90 Мпа, после чего спекают в печи при температуре 360±5°С с выдержкой из расчета 8 мин. на 1 мм толщины стенки заготовки со скоростью 1,5 град/мин., охлаждение от температуры спекания до 327°С со скоростью 0,3 град/мин., и от 327°С до 20°С охлаждают вместе с печью.

Пример 2. Вначале берут политетрафторэтилен в количестве 96,0 масс. % от массы образца, Аэросил R-106 гидрофобный 1,0 масс. % и технический углерод N220 3,0 масс. % и смешивают в смесителе с частотой вращения ротора 7000 мин-1 в течении 2,5 мин. Затем полученную композиционную смесь засыпают в пресс-форму и прессуют при давлении 100 Мпа, после чего спекают в печи при температуре 360±5°С с выдержкой из расчета 9 мин на 1 мм толщины стенки заготовки со скоростью 2,0 град/мин., охлаждение от температуры спекания до 327°С со скоростью 0,4 град/мин, и от 327°С до 25°С охлаждают вместе с печью.

Наиболее важными свойствами герметизирующих устройств в узлах трения являются триботехнические характеристики, определяющие надежность, долговечность и ресурс изделия.

Оценку скорости изнашивания и коэффициента трения предлагаемого антифрикционного нанокомпозита проводили на универсальной машине трения модели «УМТ 2168» при фрикционном взаимодействии антифрикционного нанокомпозита с металлическим контртелом по схеме трения «палец-диск» без смазочного материала при скорости 1,2 м/с и контактном давлении 2,66 МПа.

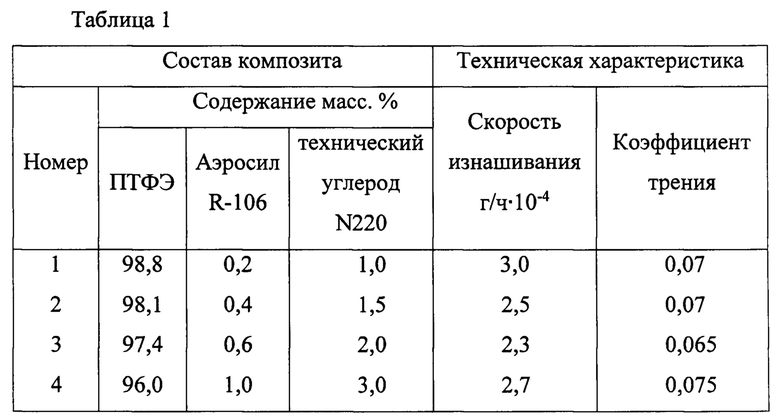

В таблице 1 приведены результаты испытания образцов разными составами антифрикционного нанокомпозита.

Испытания образцов антифрикционного нанокомпозита показали, что средняя скорость изнашивания составила 2,6⋅10-4 г/ч, а средний коэффициент трения 0,07.

Использование предлагаемого антифрикционного нанокомпозита позволит по сравнению с известными композиционными материалами значительно снизить скорость изнашивания и коэффициент трения, сократить расход дорогостоящих материалов и трудоемкость, обеспечить повышение надежности и долговечности герметизирующих уплотнителей в экстремальных условиях эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2567293C2 |

| АНТИФРИКЦИОННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2525492C2 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2773476C1 |

| Полимерный материал триботехнического назначения | 2017 |

|

RU2664129C1 |

| Антифрикционный композиционный материал | 2021 |

|

RU2769691C1 |

| Двухстадийный способ получения массивных блочных изделий на основе политетрафторэтилена и молекулярных композитов из ультрадисперсного политетрафторэтилена и наночастиц кремния и титана | 2016 |

|

RU2647736C2 |

| ПОЛИМЕРНЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2006 |

|

RU2307130C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2013 |

|

RU2546161C2 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2460742C2 |

| Полимерный материал триботехнического назначения на основе политетрафторэтилена, механоактивированных каолина и шпинеля магния | 2019 |

|

RU2699109C1 |

Изобретение относится к материалам с низким коэффициентом трения. Антифрикционный нанокомпозит содержит 98,8-96,0 мас.% политетрафторэтилена, 0,2-1,0 мас.% аэросила R-106 гидрофобного со средним размером частиц 7 нм и 1,0-3,0 мас.% технического углерода N220 со средним размером частиц 24-32 нм. Обеспечивается увеличение изностойкости и повышение надежности эксплуатации антифрикционного нанокомпозита. 1 табл, 2 пр.

Антифрикционный нанокомпозит, содержащий политетрафторэтилен, наноразмерные Аэросил R-106 гидрофобный со средним размером частиц 7 нм и технический углерод N220 со средним размером частиц 24-32 нм, при следующем соотношении компонентов, мас. %:

| АНТИФРИКЦИОННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2567293C2 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2010 |

|

RU2454439C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2018 |

|

RU2675520C1 |

| Лупа для отсчета по шкале | 1928 |

|

SU10297A1 |

| КЕРОСИНОВАЯ ЛАМПА ДЛЯ ОБРЕЗКИ СТЕКЛЯННЫХ ХОЛЯВ | 1926 |

|

SU8044A1 |

| JP 2006283706 A, 19.10.2006 | |||

| DE 102017107959 A1, 18.10.2018 | |||

| АНТИФРИКЦИОННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2525492C2 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2002 |

|

RU2237685C2 |

Авторы

Даты

2020-07-21—Публикация

2019-09-23—Подача