Изобретение относится к области материаловедения, в частности к антифрикционным полимерным композиционным материалам (ПКМ), и может быть использовано при изготовлении деталей металлополимерных узлов трения и в целом машин различных видов техники. Известен способ изготовления изделий из ПКМ на основе политетрафторэтилена (ПТФЭ) (АС №1812190, МПК C08J 5/15), при котором порошки ПТФЭ, бронзы, дисульфида молибдена и измельченных углеродных волокон смешивают в смесителе с частотой вращения ножей 2800 мин-1, прессуют заготовки при давлении 100-110 МПа и спекают при температуре 360±5°C, с выдержкой при этой температуре из расчета 8-9 мин на 1 мм толщины стенки заготовки, охлаждают от температуры спекания до 327°C со скоростью 0,3-0,4 град./мин, от 327 до 20°C - свободно вместе с печью. При этом измельченное углеродное волокно получают из углеволокнистого материала, выдержанного в жидком фреоне не менее 48 часов. После сушки материал разрезают на кусочки и измельчают в мельнице в присутствии порошка ПТФЭ при частоте вращения ножей 7000 мин-1 в течение 3-9 мин. Известному способу присущи недостатки, снижающие характеристики механических свойств композиционного материала и экономичность способа. Основной недостаток известного способа заключается в том, что при холодном прессовании невозможно достичь достаточно плотной упаковки частиц матрицы и наполнителей. Кроме того, при свободном спекании прессованной заготовки, вследствие различного теплового расширения компонентов, их размеры и объем частиц ПТФЭ и наполнителей изменяются на разную величину, что приводит к ослаблению и разрушению адгезионных связей, сформированных между ними на этапе прессования, а также к увеличению пористости. При последующем охлаждении при свободном охлаждении вне формы уровень адгезионного взаимодействия и пористости восстанавливаются незначительно, что приводит к снижению характеристик механических и триботехнических свойств ПКМ (предел прочности, скорость изнашивания и др.). Обработка углеродного волокна в жидком фреоне в течение 48 часов также не обеспечивает решение этой задачи, а двухкратное увеличение давления прессования до 100-110 МПа лишь частично способствует повышению плотности упаковки частиц. В результате предел прочности и износостойкость композиционного материала снижаются, увеличиваются затраты на производство (расходуется фреон, увеличиваются энергетические затраты и износ прессового оборудования) и снижается производительность. Известен другой способ изготовления изделий из полимерных композиционных материалов на основе политетрафторэтилена с дисперсными и волокнистыми наполнителями, при котором осуществляют смешивание наполнителей с политетрафторэтиленом в смесителе с частотой вращения не менее 2800 мин-1, холодное прессование в прессформе при воздействии на прессующий пуансон энергии ультразвуковых колебаний частотой 20±3 кГц в течение 2-3 мин и амплитудой колебания, в пределах 8-12 мкм, нагревание в печи до температуры 360±5°C со скоростью 1,5-2,0 град./мин, выдержку при этой температуре 8-9 мин на 1 мм толщины стенки изделия, охлаждение до температуры 327°C со скоростью 0,3-0,4 град./мин и от 327°C до комнатной температуры - охлаждение с печью (Патент РФ №2324708 С2 МПК C08J 5/14, опубл. 20.05.2008).

Рассмотренный способ наиболее близок по своей технической сущности к предлагаемому изобретению, однако ему также присущи недостатки, снижающие характеристики механических и триботехнических свойств композиционного материала. Практически не устраняется недостаток, связанный с разрушением адгезионных связей между частицами компонентов при свободном нагревании прессованных заготовок, поскольку прессование с наложением энергии ультразвуковых колебаний, повышая уровень адгезионного взаимодействия, не может повлиять на различие в тепловом расширении материала различных компонентов. Следовательно, неизбежно и снижение характеристик механических свойств композиционного материала. Кроме того, при использовании ультразвукового прессования значительно усложняется технологическое оборудование (дополнительно нужен ультразвуковой генератор) и дополнительная технологическая оснастка в виде специального волновода для передачи энергии ультразвука прессующему пуансону.

Технический результат изобретения - повышение характеристик механических и триботехнических свойств композиционного материала на основе ПТФЭ, а также упрощение технологического оборудования и технологии изготовления изделий из композиционных материалов на основе политетрафторэтилена.

Указанный технический результат достигается тем, что в способе изготовления изделий из полимерных композиционных материалов на основе политетрафторэтилена, при котором осуществляют смешивание наполнителей с политетрафторэтиленом в смесителе с частотой вращения 2800 мин-1, холодное прессование в закрытой пресс-форме, установку прессованной заготовки в закрытое устройство, создание дополнительного давления сжатия в направлении прессования, согласно заявляемому изобретению, дополнительное давление сжатия регулируют и устанавливают в пределах от 2,0 до 8,0 Мпа.

Давление сжатия, регулируемое в пределах 2-8 МПа, создает напряженно-деформированное состояние в объеме прессованной заготовки и обеспечивает сохранение и усиление адгезионных связей между компонентами, сформированных при прессовании композиции, и значительно повышает характеристики механических и триботехнических свойств ПКМ.

Минимальное значение давления сжатия 2,0 МПа создает давление сжатия и деформацию заготовки, необходимые для компенсации возможного изменения объема вследствие теплового расширения элементов закрытого устройства и непостоянства размеров корпуса и пуансона, определяемого допусками на их изготовление.

Максимальное давление сжатия 8,0 МПа определяется пределами прочности и текучести политетрафторэтилена при сжатии и процессом рекристаллизации, который начинается при достижении определенной величины напряжения и деформации.

Проверку эффективности заявленного способа производили при изготовлении и исследовании ПКМ следующего состава: скрытокристаллический графит 4,5-9,0 масс. %, дисульфид молибдена 1,0-2,5 масс. %, углеродные нанотрубки 1,0-2,5 масс. %, ПТФЭ - остальное (86,0-93,5 масс. %).

Изготовление изделий (образцов ПКМ для исследования механических и триботехнических свойств) производили следующим образом. Композицию из порошков смешивали в смесителе с частотой вращения ножей не менее 2800 мин-1, прессовали заготовку под давлением 75 МПа, прессованную заготовку помещали в закрытое устройство, геометрия внутренней полости которого соответствует геометрии и размерам заготовки. С помощью регулировочного винта задавали давление 2,0 МПа и спекали при температуре 360±5°С в течение 8-9 мин на 1 мм толщины стенки изделия, охлаждали в форме от температуры спекания до 327°С со скоростью 0,3-0,4 град./мин, а далее до комнатной температуры - свободное охлаждение с печью.

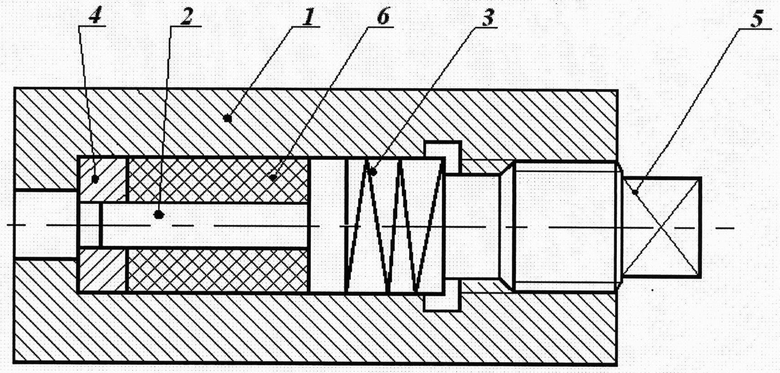

Изобретение поясняется прилагаемым чертежом, на котором приведена конструкция в разрезе закрытого устройства для спекания прессованных заготовок. Устройство состоит из корпуса 1, пуансона 2, пружины сжатия 3, опорного кольца 4 и регулировочного винта 5.

После прессования заготовка 6 устанавливается в корпус 1, объемно замыкается пуансоном 2, с помощью пружины 3 и регулировочного винта 5 задается необходимое давление сжатия. Установленная в корпус заготовка испытывает заданное давление сжатия, при этом в процессе нагрева полностью исключается тепловое расширение, поскольку заготовка предварительно подвергается давлению сжатия по всему объему, которое значительно усиливается вследствие различия коэффициентов теплового расширения стального корпуса и ПТФЭ (при температуре 360°С в 25 раз). При нагреве заготовки до 360°С давление сжатия между частицами возрастает в 3,5 раза.

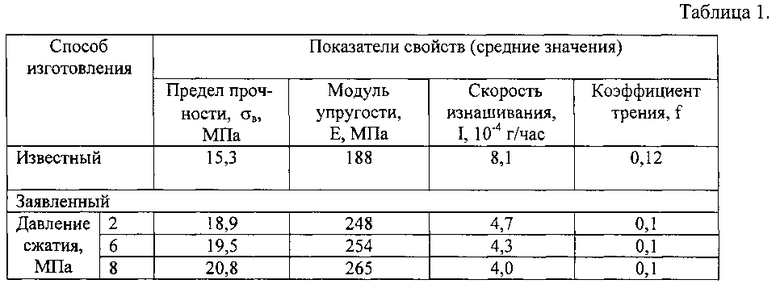

Для количественной оценки эффективности заявленного способа проводили испытания образцов, изготовленных по известному и заявленному способам. Определение предела прочности при растяжении σв и относительного удлинения при разрыве δ производили по методикам ГОСТ 11262-80, модуль упругости - по методике ГОСТ 9550-81. Износостойкость ПКМ определяли по скорости изнашивания на машине трения, по схеме трения «палец-диск». Пальцы диаметром 5 мм изготавливали из испытуемого материала, диск (контртело) - из закаленной углеродистой стали. Испытание вели при скорости скольжения 1,2 м/с и контактном давлении 1,5 МПа. В таблице 1 приведены показатели механических и триботехнических свойств образцов, изготовленных по известному и заявленному способу при трех режимах: при механическом давления сжатия 2 МПа, при давлении 6 МПа и при давлении 8 МПа. Из приведенных данных следует, что при изготовлении образцов по заявленному способу предел прочности повышается до 35%, модуль упругости - до 41%, скорость изнашивания уменьшается до 56%, коэффициент трения уменьшается на 17%.

Комплексное повышение характеристик механических и триботехнических свойств композиционного материала, изготовленного по заявленному способу, выражающееся в повышении предела прочности на 24-35% и снижении скорости изнашивания на 42-56%, позволяет существенно повысить работоспособность и значительно увеличить ресурс узлов трения (подшипников скольжения, герметизирующих устройств) машин в различных отраслях машиностроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2015 |

|

RU2603673C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2006 |

|

RU2324708C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2707361C1 |

| Способ получения полимерных композиций на основе политетрафторэтилена, содержащих минеральный наполнитель | 2016 |

|

RU2632843C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2018 |

|

RU2675520C1 |

| Способ получения изделия из полимерного материала на основе политетрафторэтилена марки Ф-4 ПН, характеризующегося повышенной прочностью и сниженной ползучестью | 2020 |

|

RU2748692C1 |

| БАЗАЛЬТОФТОРОПЛАСТОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2552744C2 |

| Полимерный материал триботехнического назначения | 2017 |

|

RU2664129C1 |

| Полимерный композиционный материал конструкционного и триботехнического назначения на основе политетрафторэтилена и модифицированного диоксида кремния | 2022 |

|

RU2792599C1 |

Изобретение относится к области материаловедения, в частности к антифрикционным полимерным композиционным материалам, и может быть использовано при изготовлении деталей металлополимерных узлов трения и в целом машин различных видов техники. Способ изготовления изделий из полимерных композиционных материалов на основе политетрафторэтилена заключается в том, что осуществляют смешивание наполнителей с политетрафторэтиленом в смесителе с частотой вращения 2800 мин-1 и холодное прессование в закрытой пресс-форме. Затем устанавливают прессованную заготовку в закрытое устройство и создают дополнительное давление сжатия в направлении прессования. Причем дополнительное давление сжатия регулируют и устанавливают в пределах от 2,0 до 8,0 МПа. Достигаемый при этом технический результат заключается в повышении характеристик механических и триботехнических свойств композиционного материала на основе политетрафторэтилена. 1 табл., 1 ил.

Способ изготовления изделий из полимерных композиционных материалов на основе политетрафторэтилена, при котором осуществляют смешивание наполнителей с политетрафторэтиленом в смесителе с частотой вращения 2800 мин-1, холодное прессование в закрытой пресс-форме, установку прессованной заготовки в закрытое устройство, создают дополнительное давление сжатия в направлении прессования, отличающийся тем, что дополнительное давление сжатия регулируют и устанавливают в пределах от 2,0 до 8,0 МПа.

Авторы

Даты

2015-04-10—Публикация

2013-05-29—Подача