Изобретение относится к покрытиям вращающихся изделий, например стальных валов, и может быть использовано в судостроении, химической, пищевой, машиностроительной отраслях промышленности.

Известна антифрикционная полимерная композиция (см. патент RU № 2374275 МПК-C08J, 15/16, опубл. 27.11.2009 г.), содержавшая масс. %: эпоксидно-диановую смолу 59-68, серпентин - 4-9, солидол - 10-20, аминный отвердитель-полиэтиленполиамин-12-18.

Недостатком известной антифрикционной композиции является содержание в композиции значительного количества, находящихся в разном агрегатном состоянии компонентов и при ее изготовлении, отклонение их содержания по массе от номинального и технических параметров от требуемого (давления, температуры, скорости) создает непреодолимые трудности получения качественной композиции, соответствующий стандартам и техническим нормам.

Известна также композиция для получения покрытия с высокими триботехническими свойствами (см. патент RU № 2495893 МПК-С09Д 5/00, опубл. 20.10.2013 г.), содержащая водный лак на основе полиамидокислоты, 55-60% водную суспензию политетрафторэтилена, 53-54 %-ную водную суспензию сополимера тетрафторэтилена с гексафторпропиленом, поливинилпиролидон, водную пасту на основе сажи, водную пасту на основе наноалмазов, водную пасту на основе слюды, аппретирующую смесь, содержащую ксилол, этилцеллюлозу, эмульгатор на основе оксиэтилированных алкилфинолов и воду.

Недостатком известного аналога является наличие большого количества компонентов, сложность изготовления этой композиции, с применением совершенно разных по содержанию технологий: сушка, термообработка, высокотемпературный обжиг в атмосфере инертного газа, азота или вакуума.

Наиболее близким по технической сущности и достигаемому техническому результату прототипом является электропроводящая композиция (см. патент RU № 2061713 С1 от 06.10.1996 г.), содержащая в качестве связующего водную суспензию политетрафторэтилена, в качестве водного коллоидного графита водную суспензию коллоидного графита со средним размером частиц графита 0,1-0,2 мкм и дополнительно 25 %-ный водный раствор аммиака при следующем использовании компонентов, масс. 50-65 %-ная водная суспензия политетрафторэтилена 20-40, водная суспензия коллоидного графита с содержанием графита 15-18 масс. - 15,0-32,5, 25 %-ный водный раствор аммиака 3-10, вода остальное

К недостаткам известного прототипа относится то, что она содержит легколетучий и токсичный растворитель - аммиак, что требует предосторожности при приготовлении композиции и не позволяет получить сплошного, качественного покрытия с необходимой адгезией, также имея довольно сложный состав компонентов, и к тому же трудоемкий технологический процесс изготовления композиции, невозможно будет ее использовать в эксплуатации во влажной среде, как антифрикционное покрытие на вращающихся стальных валах в точечном контакте в паре, например, с резиновым изделием - резинокордной оболочкой, имеющей высокий коэффициент трения.

Кроме того, большой размер частиц графита (0,1-0,2 мкм) в процессе эксплуатации в паре трения металл-резина будет оказывать абразивное воздействие на износ резинового изделия.

Для известных аналогов и прототипа присущ общий недостаток - низкая адгезия композиций к поверхности, невозможность обеспечить отвод с поверхности композиции накапливающихся зарядов статического электричества и водяных капель.

Кроме того, необходима дополнительная технологическая операция по грунтовке поверхности.

Задачей предлагаемого изобретения является создание композиции, обладающий высокими антифрикционными, антиэлектростатическими и гидрофобными свойствами.

Технический результат предполагаемого изобретения заключается в увеличении срока эксплуатации вращающихся изделий за счет повышения адгезии между наносимой антифрикционной полимерной композицией и поверхностью, например, стальных валов, находящейся во влажной среде с относительной влажностью 50-85%, например, в отсеках надводных кораблей и подводных лодок, при различных нагрузках на стальной вал в точечном контакте с резиновыми изделиями с высоким коэффициентом трения, снятия зарядов статического электричества и водяных капель с поверхности антифрикционной полимерной композиции.

Указанный технический результат достигается за счет того, что антифрикционная полимерная композиция содержит в масс. %: 65-70 %-ную суспензию политетрафторэтилена марки Ф-4Д на основе чистого этилового спирта 81-89% масс, в качестве наполнителя - технический углерод марки УМ-66 электропроводный - 0,7-0,2, с размером частиц 20 нм, в качестве наполнителя гидрофобного Аэросил R 8200 - 0,3-0,8 с размером частиц 10 нм, в качестве повысителей адгезии к стали хромовая кислота - 9-5, фосфорная кислота - 9-5.

Для снижения количества воды в составе суспензия политетрафторэтилена приготавливается на чистом этиловом спирте. Изготовитель OOO "Изолитпоставка" г. Санкт-Петербург по ТУ 6-05-1246-81.

Со следующими показателями:

Так как антифрикционные покрытия из суспензии политетрафторэтилена из-за невысокой адгезии к стали при износе отслаиваются предлагается для повышения адгезии вводить в нее 9-5 масс. % хромовой кислоты и 9-5 масс. % фосфорной кислоты.

Для снятия зарядов статического электричества и удаления водяных капель с поверхности покрытия в состав суспензии политетрафторэтилена введен технический углерод электропроводящий 0,2-0,7 масс. % марки УМ-66 изготовитель ООО «Омсктехуглерод» ТУ 38.10001-94 со следующими показателями:

И Аэросил R8200 гидрофобный со следующими показателями:

Большой справочник резинщика - стр. 536, стр. 545-546.

Приготовление антифрикционной полимерной композиции поясняется следующими примерами.

Пример 1

Для изготовления антифрикционной полимерной композиции в 65 %-ную суспензию политетрафторэтилена Ф-4Д на основе чистого этилового спирта, имеющей температуру потери прочности 265°С - 81 масс. %, в начале вводят 9,0 масс. % хромовой кислоты и 9,0 масс. % фосфорной кислоты и смешивают в стандартном смесителе в течение 20 мин., затем вводят углерод электропроводный марки УМ-66-0,7 масс. % и гидрофобный Аэросил R8200 - 0,3 масс. %, и перемешивают в нем еще 10 мин. до получения гомогенной однородной смеси.

Приготовленную антифрикционную полимерную композицию на подготовленную и очищенную поверхность стального вала наносят пульверизацией.

Высушивание нанесенного слоя антифрикционной полимерной композиции производят, вначале, на воздухе при комнатной температуре, после чего дополнительно подсушивают при повышенной температуре 125°С.

Стальной вал, с нанесенным на него слоем антифрикционной полимерной композиции, помещается для сплавления покрытия в термостат, в котором поддерживается необходимая для сплавления температура 370°С в течение 30 мин.

После чего, для обеспечения прочности связи композиции со стальным валом проводится закалка покрытия путем охлаждения душем.

Пример 2

Для изготовления антифрикционной полимерной композиции в 70 %-ную суспензию политетрафторэтилена на основе чистого этилового спирта, имеющей температуру потери прочности 270°С - 89 масс. % в начале вводят 5,0 масс. % хромовой кислоты и 5,0 масс. % фосфорной кислоты и смешивают в стандартном смесителе в течение 25 мин. Затем вводят углерод электропроводный марки УМ-66 - 0,8 масс. % и гидрофобный Аэросил R8200 - 0,2 масс. % и перемешивают в нем еще 15 мин. до получения гомогенной однородной смеси.

Приготовленную антифрикционную полимерную композицию на подготовленную и очищенную поверхность стального вала наносят пульверизацией.

Высушивание нанесенного слоя антифрикционной полимерной композиции производят, в начале, на воздухе при комнатной температуре, после чего дополнительно подсушивают при повышенной температуре 130°С.

Стальной вал, с нанесенным на него слоем антифрикционной полимерной композиции, помещается для сплавления покрытия в термостат, в котором поддерживается необходимая для сплавления температура 380°С в течение 35 мин.

Наиболее важными свойствами полимерных покрытий в узлах трения являются триботехнические характеристики, определяющие надежность, долговечность и ресурс изделия.

Оценку скорости изнашивания и коэффициента трения предлагаемой антифрикционной полимерной композиции, нанесенной на металлический диск проводили на универсальной машине трения модели «УМТ - 2168» при фрикционном взаимодействии с резиновыми образцами по схеме трения «палец-диск» без смазочного материала при скорости 1,2 м/с и контактном давлении 2,66 МПа.

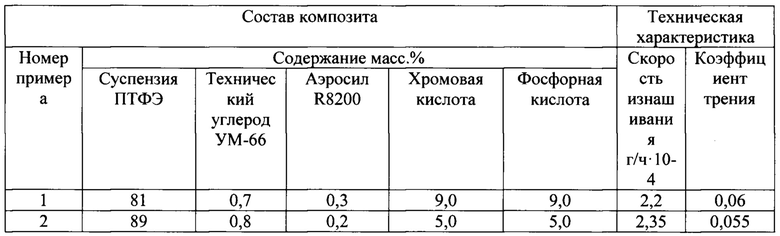

В таблице 1 приведены результаты испытания образцов с разными составами антифрикционной полимерной композиции.

Испытания резиновых образцов с разным составом антифрикционной полимерной композиции показали, что средняя скорость изнашивания составила 2,2-2,35⋅10-4 г/ч, а средний коэффициент трения 0,075.

Использование предлагаемой антифрикционной полимерной композиции позволит по сравнению с известными композиционными материалами значительно снизить скорость изнашивания и коэффициент трения, сократить расход дорогостоящих материалов и трудоемкость, обеспечить повышение надежности и долговечности резиновых изделий в экстремальных условиях эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ СПОСОБОМ АВТОФОРЕЗА | 2005 |

|

RU2289601C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШАРОВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2763809C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ СПОСОБОМ АВТОФОРЕЗА | 2006 |

|

RU2298572C1 |

| Антифрикционный нанокомпозит | 2019 |

|

RU2727417C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО, АНТИАДГЕЗИОННОГО, АНТИПРИГАРНОГО ПОКРЫТИЯ СПОСОБОМ АВТОФОРЕЗА | 2001 |

|

RU2202576C2 |

| КОМПОЗИЦИЯ ДЛЯ АНТИПРИГАРНОГО, АНТИАДГЕЗИОННОГО, АНТИКОРРОЗИОННОГО ПОКРЫТИЯ СПОСОБОМ ГЕТЕРОАДАГУЛЯЦИИ | 1994 |

|

RU2087506C1 |

| Суспензия для получения графитового покрытия | 1991 |

|

SU1806117A3 |

| КОМПОЗИЦИЯ ДЛЯ САМООТВЕРЖДАЮЩЕГОСЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2005 |

|

RU2285019C1 |

| ГРУНТОВКА ПОД ФТОРОПЛАСТОВОЕ ПОКРЫТИЕ | 1992 |

|

RU2049102C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2452745C1 |

Изобретение может быть использовано для покрытия вращающихся стальных валов, находящихся во влажной среде. Антифрикционная полимерная композиция содержит 65-70 %-ную суспензию политетрафторэтилена на основе чистого этилового спирта, технический углерод электропроводный марки УМ-66 с размером частиц 20 нм, гидрофобный Аэросил R8200, а также хромовую и фосфорную кислоту. Технический результат заключается в увеличении антифрикционных, антистатических и гидрофобных свойств покрытий. 1 табл., 2 пр.

Антифрикционная полимерная композиция, содержащая 65-70 %-ную суспензию политетрафторэтилена на основе чистого этилового спирта, в качестве наполнителя технический углерод электропроводной марки УМ-66 с размером частиц 20 нм, в качестве наполнителя гидрофобного Аэросил R8200 с размером частиц 10 нм, в качестве повысителей адгезии к стали хромовую и фосфорную кислоту, при следующем соотношении компонентов в композиции в мас.%:

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ СПОСОБОМ АВТОФОРЕЗА | 2006 |

|

RU2298572C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2018 |

|

RU2675520C1 |

| US 5859095 A1, 12.01.1999 | |||

| US 5624978 A1, 29.04.1997. | |||

Авторы

Даты

2022-06-06—Публикация

2020-12-29—Подача