ОБЛАСТЬ ТЕХНИКИ

Варианты данного предмета обсуждения относятся к ремонтным элементам для лопаточных узлов газовых турбин и способам ремонта поврежденных лопаток лопаточных узлов газовых турбин.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Лопатки (то есть статорные аэродинамические элементы) газовых турбин подвержены повреждениям во время работы газовых турбин. Повреждения обычно вызваны механическими напряжениями и/или термическими напряжениями.

Это особенно справедливо в нефтегазовой отрасли, так как используемые в этой области машины предназначены для работы в тяжелых условиях.

Задние кромки лопаток особенно уязвимы для повреждений, так как они тонкие.

Кроме того, задние кромки особенно уязвимы для повреждений, когда многочисленные отверстия, например охлаждающие отверстия, расположены в этих областях.

Патент США №4305697 описывает решение для ремонта передних кромок лопаток газовых турбин (т.е. статорных компонентов турбин).

Согласно этому решению, лопатки содержатся в лопаточном узле, причем лопаточный узел содержит внутреннюю платформу в виде первого сектора кольца и внешнюю платформу в виде второго сектора кольца, и множество лопаток. Как понятно из чертежей, согласно этому решению, ремонтный элемент может быть вставлен в лопаточный узел только вдоль радиального направления.

Согласно этому решению, введение ремонтного элемента требует очень точных горизонтальных ("горизонтальные" при рассмотрении чертежей патента США №4305697 - "тангенциальные" при рассмотрении оси ротационной машины) перемещений ремонтного элемента по отношению к лопаточному узлу, в сущности, ремонтный элемент должен быть размещен идеально совмещенным по горизонтали с малым верхним отверстием.

Согласно этому решению, позиционирование ремонтного элемента требует очень точных вертикальных ("вертикальные" при рассмотрении патента США №4305697 - "радиальные" при рассмотрении оси ротационной машины) перемещений ремонтного элемента по отношению к лопаточному узлу, в сущности, ремонтный элемент должен быть размещен идеально совмещенным по горизонтали с поверхностями лопатки, которую нужно ремонтировать. Если решение патента США №4,305,697 использовать для ремонта задних кромок лопаток с многочисленными отверстиями (а не передних кромок), точность вертикального позиционирования будет даже более критична, так как любое отверстие должно быть идеально выровнено с концом соответствующего питающего канала.

Патент США №4326833 описывает решение для ремонта передних кромок или задних кромок рабочих лопаток газовых турбин (т.е. вращающихся элементов турбин).

Согласно этому решению, лопатки предпочтительно содержатся в лопаточном узле (не показано на чертежах), и основания лопаток используются для крепления лопаток, в то время как концы лопаток являются свободными. Как видно из чертежей, в частности, фиг. 2, ремонтный элемент не содержит никакого участка платформы узла ни в области основания лопатки, ни в области конца лопатки, а просто представляет собой аэродинамическую часть (см. фиг. 2). Кроме того, ремонтный элемент может быть подведен к лопатке, которую нужно отремонтировать, вдоль любого направления, следовательно, позиционирование ремонтного элемента требует его очень точных вертикальных и горизонтальных перемещений по отношению к лопатке.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Следовательно, существует необходимость в усовершенствовании способов ремонта лопаточных узлов газовых турбин, в частности, чтобы сделать такие способы более простыми.

Особая потребность существует, когда повреждения происходят в области задних кромок лопаток.

Эти потребности особенно высоки для газовых турбин, используемых в нефтегазовой отрасли, то есть для машин, используемых для разведки, производства, хранения, очистки и распределения нефти и газа.

Первые варианты настоящего изобретения относятся к ремонтным элементам для лопаточных узлов газовых турбин.

Согласно таким первым вариантам, предложен ремонтный элемент для лопаточного узла газовой турбины, содержащего внутреннюю платформу в виде первого кольца или сектора кольца, внешнюю платформу в виде второго кольца или сектора кольца, и лопатки, каждая из которых состоит из передней кромочной части, задней кромочной части и тела, причем ремонтный элемент выполнен с возможностью ремонта поврежденной лопатки указанного множества лопаток и содержит:

- участок внутренней платформы, выполненный с возможностью замены части внутренней платформы указанной поврежденной лопатки,

- участок внешней платформы, выполненный с возможностью замены части внешней платформы указанной поврежденной лопатки, и

- аэродинамическую часть, соединяющую указанные участки внутренней платформы и внешней платформы и выполненную с возможностью замены передней кромочной части или задней кромочной части указанной поврежденной лопатки;

причем участок внутренней платформы выполнен таким образом, что проходит до кромки первого кольца или сектора кольца,

участок внешней платформы выполнен таким образом, что проходит до кромки второго кольца или сектора кольца, и

указанные участок внутренней платформы, участок внешней платформы и аэродинамическая часть выполнены с обеспечением возможности введения ремонтного элемента в лопаточный узел путем чисто поступательного перемещения, осуществляемого вдоль (предпочтительно только одного) направления введения и имеющего составляющую, параллельную осям указанных первого и второго колец или секторов колец.

Вторые варианты предмета обсуждения, описанного здесь, относятся к способам ремонта поврежденных лопаток лопаточных узлов газовых турбин.

Согласно таким вторым вариантам, предложен способ ремонта поврежденной лопатки лопаточного узла газовой турбины, содержащего внутреннюю платформу в виде первого кольца или сектора кольца, внешнюю платформу в виде второго кольца или сектора кольца и лопатки, каждая из которых состоит из передней кромочной части, задней кромочной части и тела, причем способ включает следующие этапы:

A) использование ремонтного элемента, содержащего участок внутренней платформы, участок внешней платформы и аэродинамическую часть, соединяющую указанные участки внутренней и внешней платформы,

B) удаление из лопаточного участка указанной поврежденной лопатки из указанных лопаток материала, соответствующего форме ремонтного элемента, с образованием пространства для ремонтного элемента,

C) введение указанного ремонтного элемента в указанное пространство путем чисто поступательного перемещения, осуществляемого вдоль (предпочтительно только одного) направления введения имеющего составляющую, параллельную осям указанных первого и второго колец или секторов колец, и

D) крепление ремонтного элемента к указанному лопаточному узлу;

причем на этапе В часть указанной внутренней платформы удаляют и создают внутреннюю направляющую, и часть указанной внешней платформы удаляют и создают внешнюю направляющую, и

причем на этапе С указанный ремонтный элемент вставляют путем скольжения указанного участка внутренней платформы вдоль указанной внутренней направляющей и указанного участка внешней платформы вдоль указанной внешней направляющей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сопроводительные чертежи, которые включены в данное описание и составляют его часть, иллюстрируют варианты выполнения изобретения и вместе с описанием объясняют эти варианты выполнения. На чертежах:

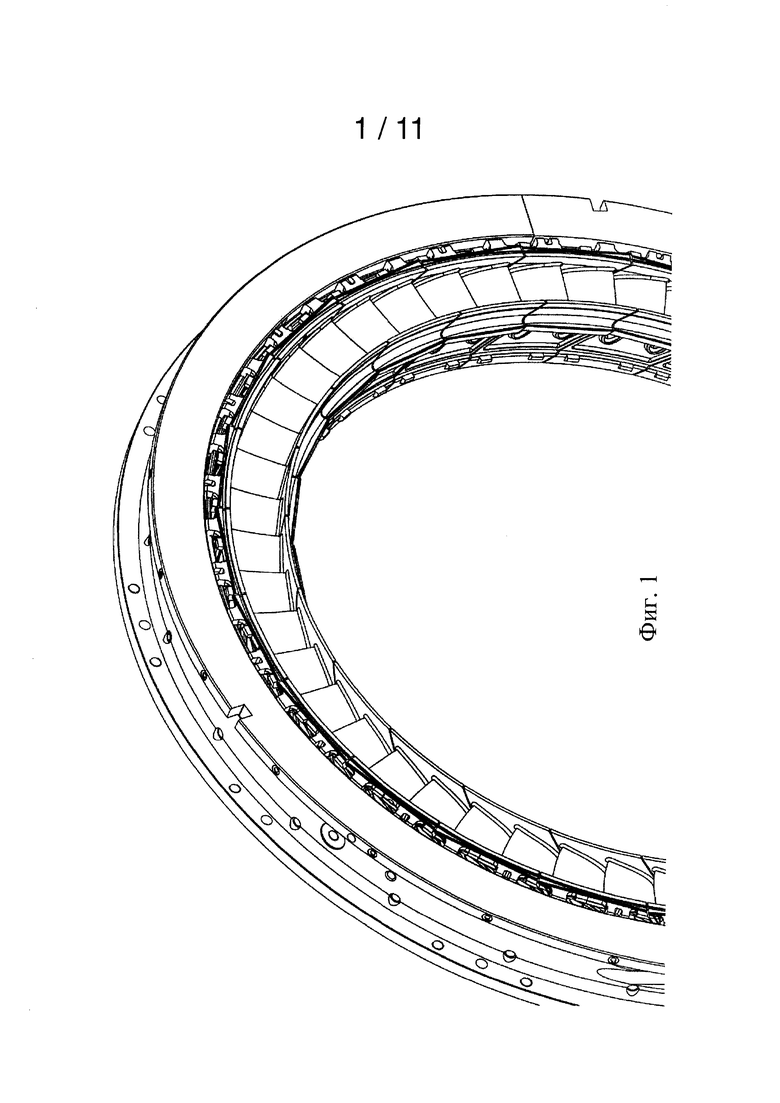

Фиг. 1 показывает частичный трехмерный вид спереди кольцеобразного лопаточного узла (то есть видны передние кромки лопаток),

Фиг. 2 показывает частичный трехмерный вид сзади лопаточного узла в форме сектора кольца (то есть видны задние кромки лопаток),

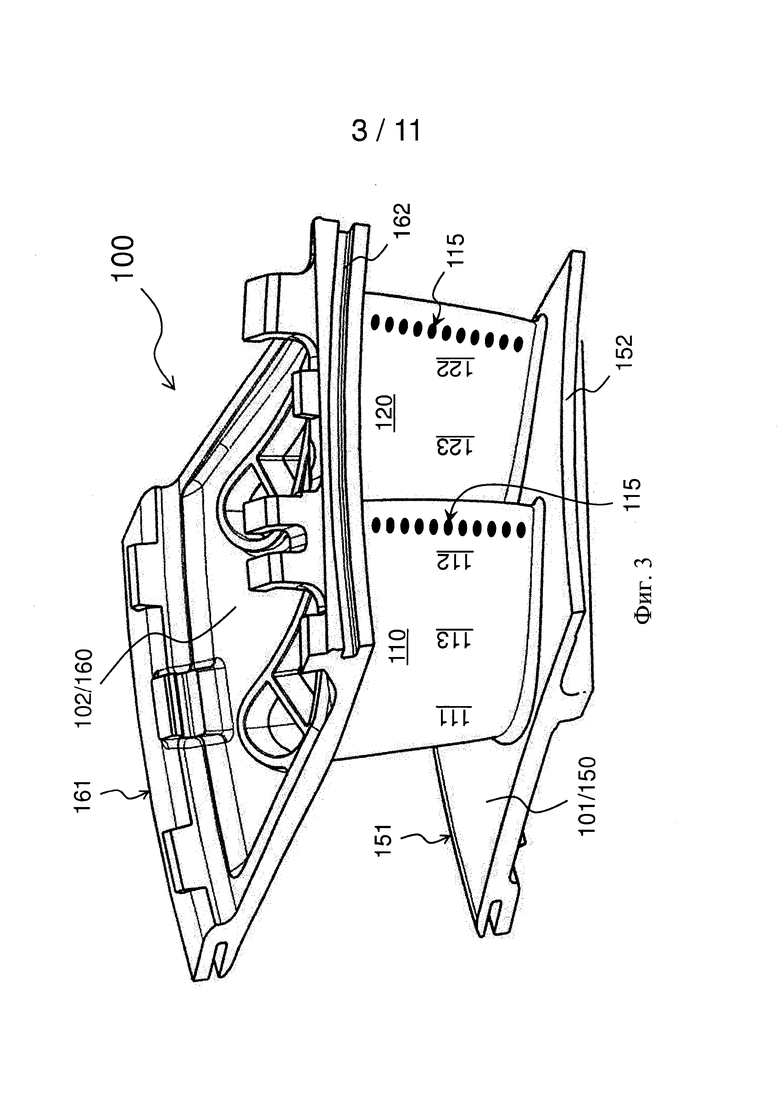

Фиг. 3 показывает вариант подлежащего ремонту лопаточного узла,

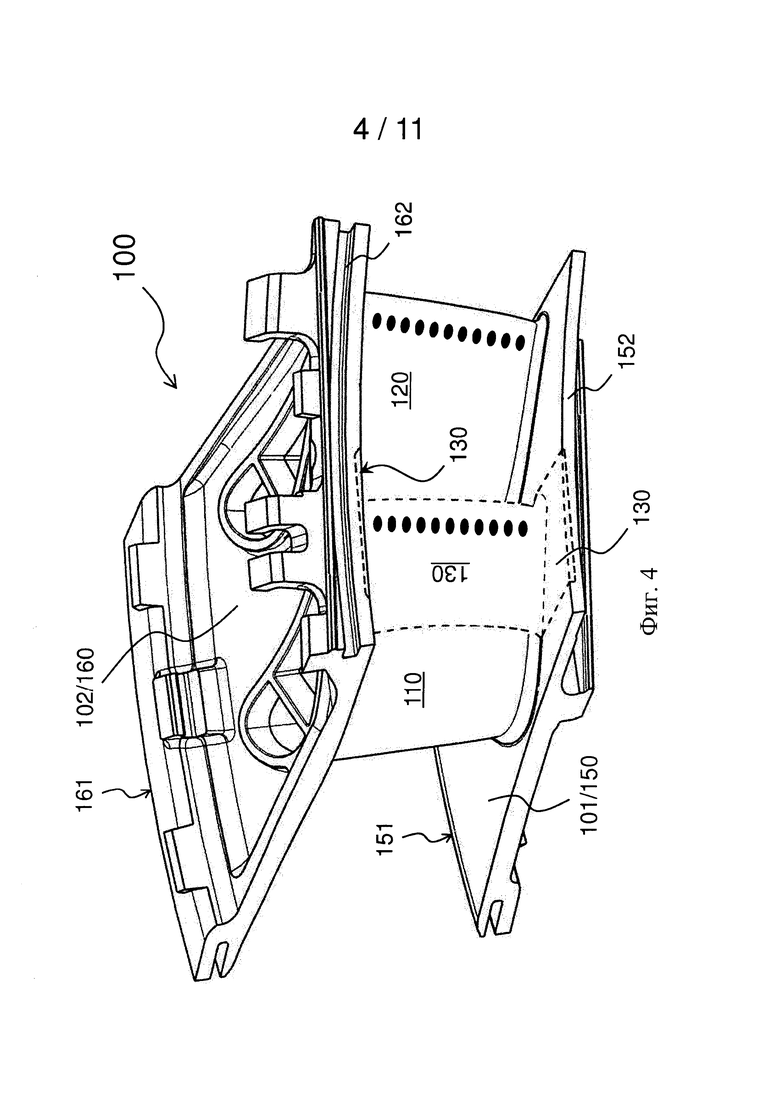

Фиг. 4 показывает лопаточный узел на фиг. 3, где одна область лопаток, которую нужно удалить, выделена,

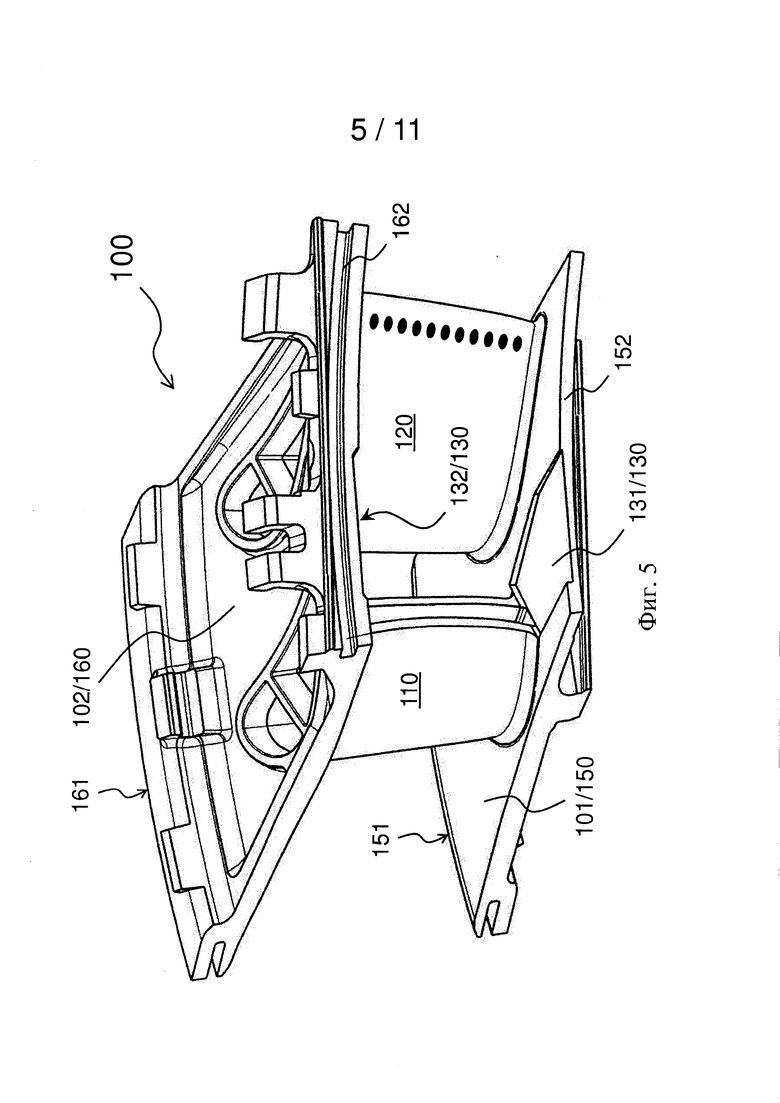

Фиг. 5 показывает лопаточный узел на фиг. 3, где одна область лопаток удалена,

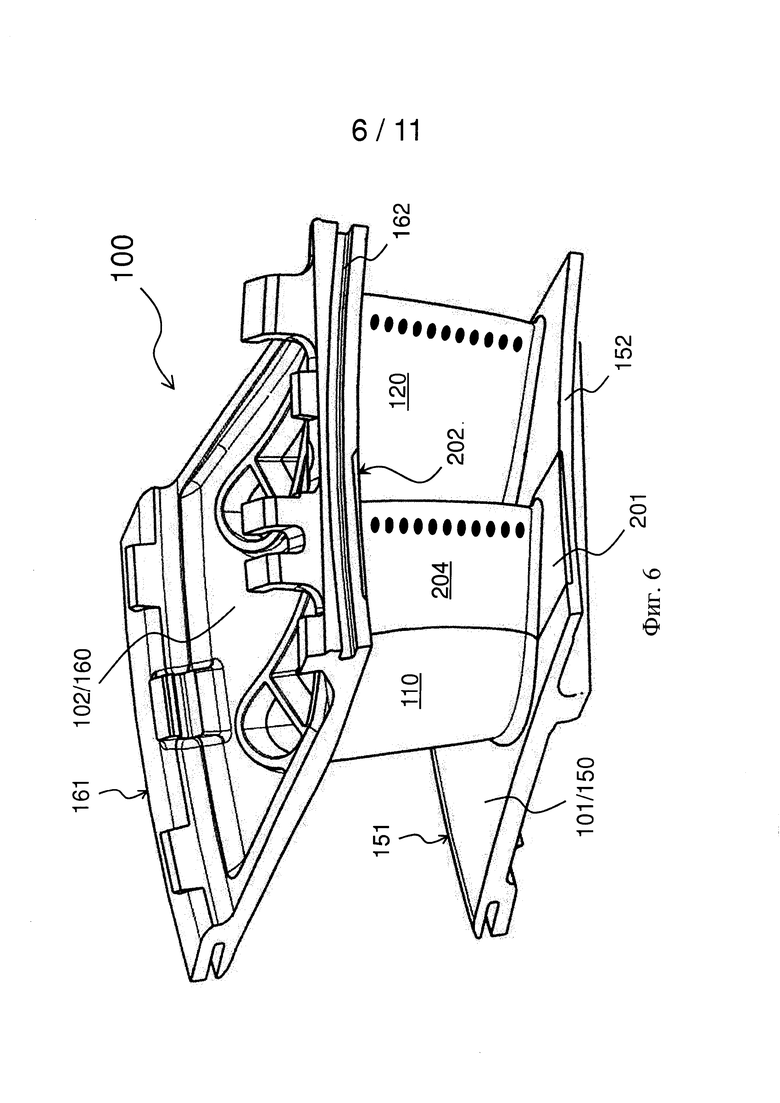

Фиг. 6 показывает лопаточный узел на фиг. 3, где одна область лопаток отремонтирована,

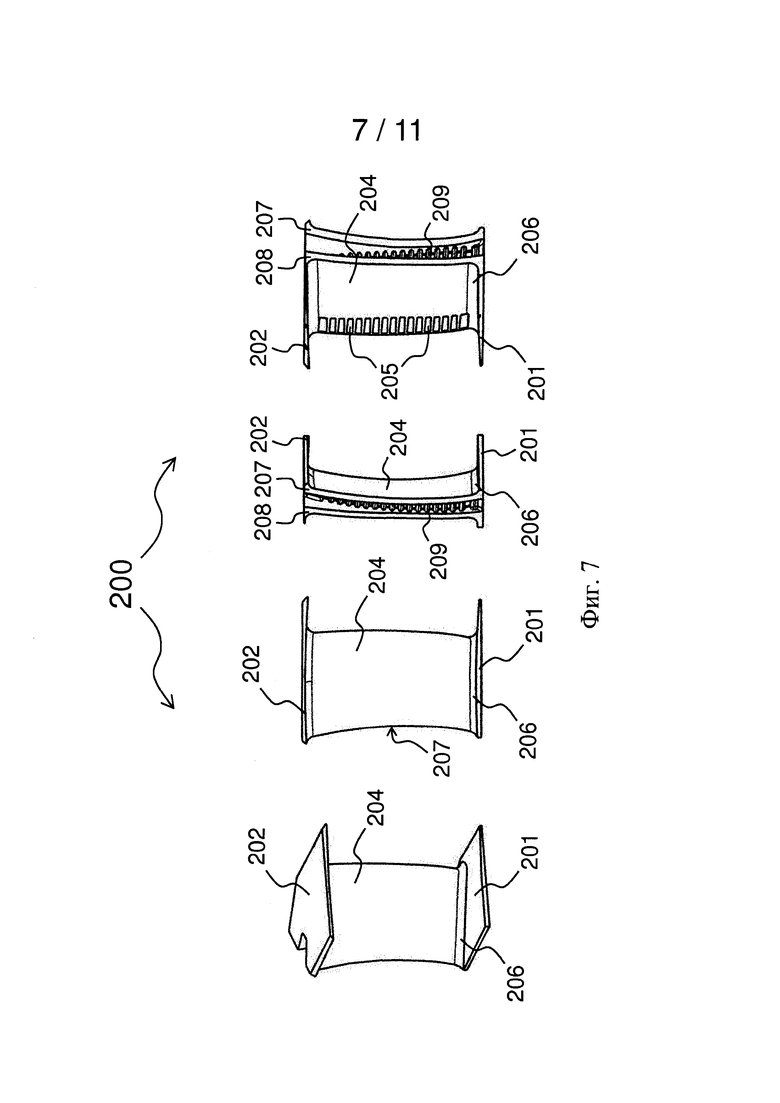

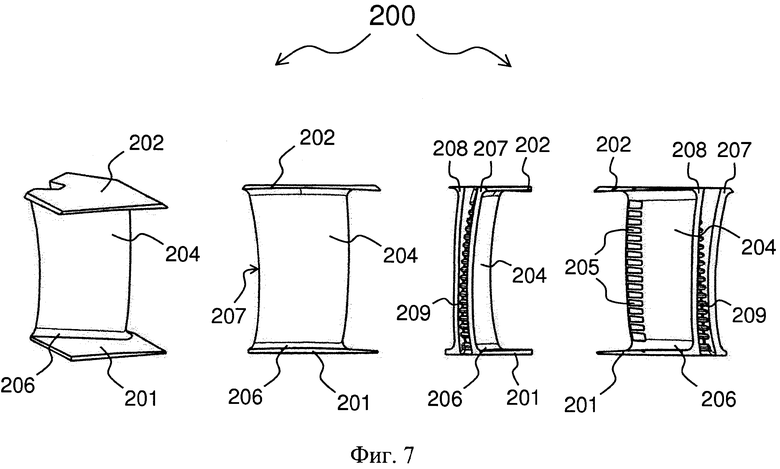

Фиг. 7 показывает вариант ремонтного элемента для ремонта лопаточного узла на фиг. 3,

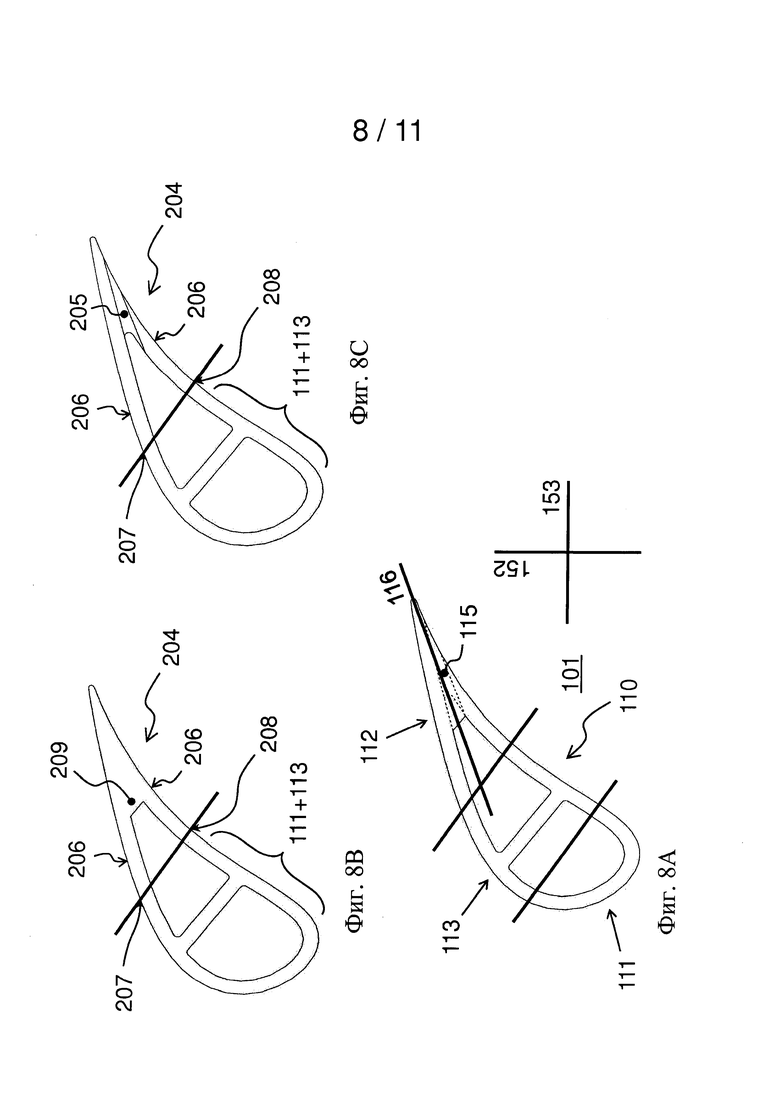

Фиг. 8, содержащая фиг. 8А, фиг. 8В и фиг. 8С, показывает вид в разрезе лопатки варианта лопаточного узла, которую нужно отремонтировать, и два вида в разрезе (на двух разных уровнях) варианта отремонтированной лопатки варианта лопаточного узла,

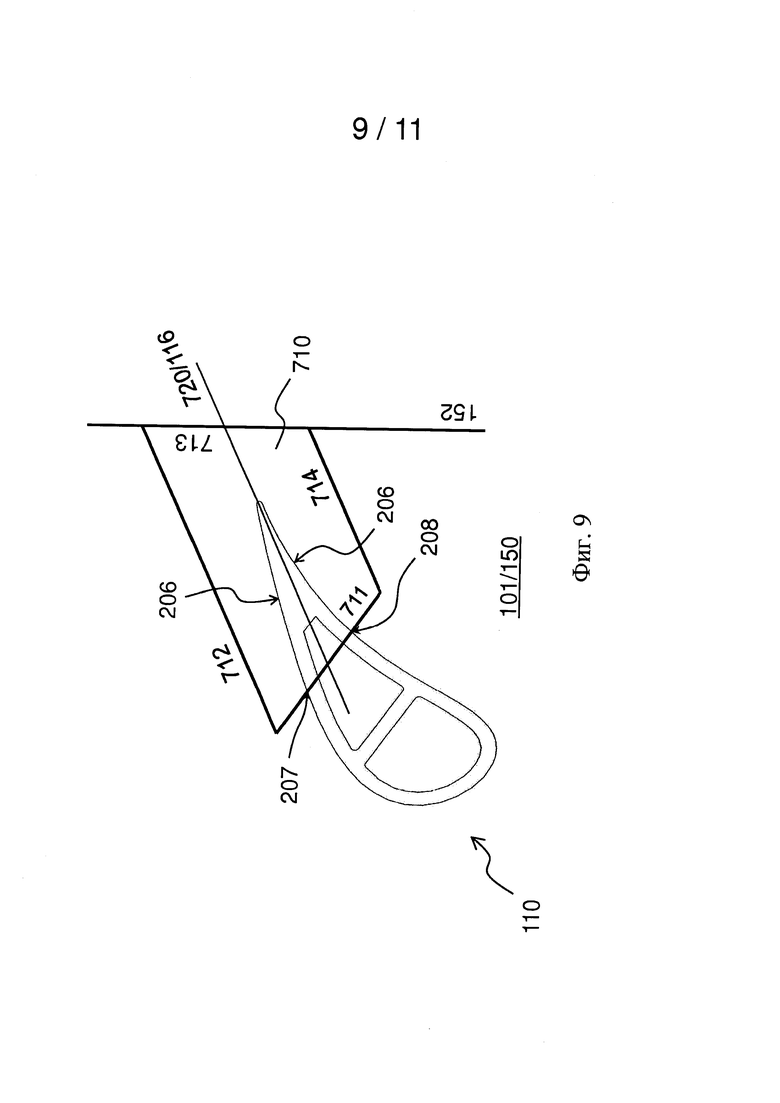

Фиг. 9 показывает разрез первого варианта отремонтированной лопатки,

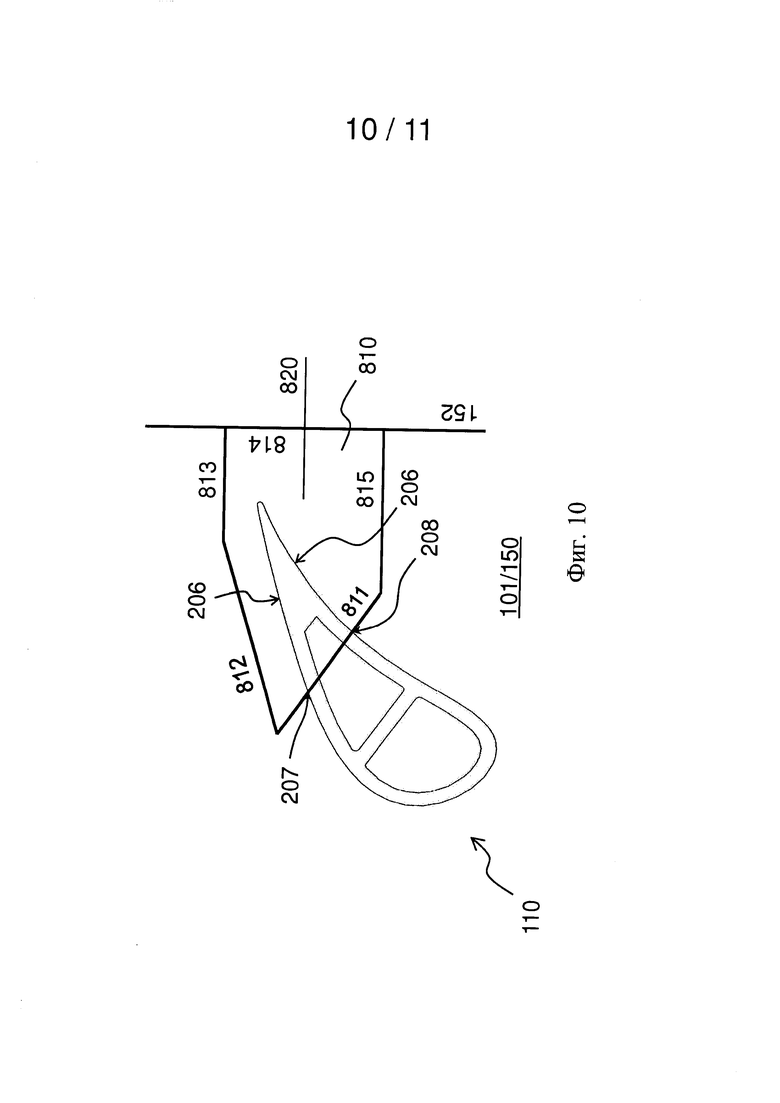

Фиг. 10 показывает разрез второго варианта отремонтированной лопатки, и

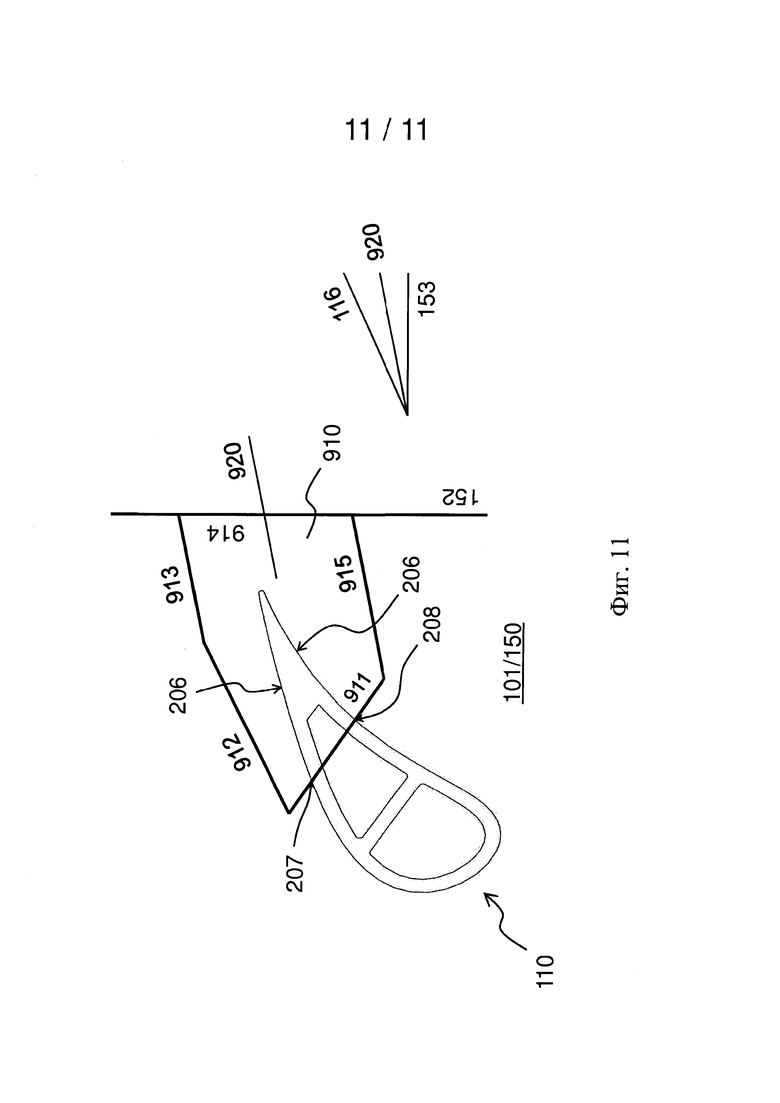

Фиг. 11 показывает разрез третьего варианта отремонтированной лопатки.

ПОДРОБНОЕ ОПИСАНИЕ

Последующее описание примеров вариантов выполнения приведено со ссылкой на сопроводительные чертежи.

Последующее описание не ограничивает изобретение. Вместо этого объем изобретения определен в прилагаемой формуле.

Ссылка в данном описании на «один вариант выполнения» или «вариант выполнения» означает, что конкретное свойство, конструкция или характеристика, описанные в отношении варианта выполнения, включены по меньшей мере в один вариант выполнения рассматриваемого объекта изобретения. Таким образом, появление формулировки «в одном варианте выполнения» или «в варианте выполнения» в различных местах описания не обязательно относится к тому же варианту выполнения. Кроме того, конкретные свойства, конструкции или характеристики могут быть объединены любым подходящим способом в одном или более вариантах выполнения.

В газовой турбине статорные лопатки объединены в одну или более групп. Лопатки каждой группы расположены в одном кольце и принадлежат одному или более лопаточным узлам. В случае только одного лопаточного узла, лопаточный узел покрывает угол 360°. В случае N лопаточных узлов, каждый из лопаточных узлов покрывает угол 360°/N.

Фиг. 1 показывает вид спереди кольцеобразного лопаточного узла, и можно видеть передние кромки лопаток. Фиг. 1 является трехмерным видом.

Фиг. 2 показывает вид сзади кольцеобразного лопаточного узла, и можно видеть задние кромки лопаток. Фиг. 2 является трехмерным видом.

Фиг. 3 показывает вариант лопаточного узла 100, содержащий первую лопатку 110 и вторую лопатку 120. В дальнейшем предполагается, что лопатка 110 повреждена, даже если это не видно из фиг. 3

Лопаточный узел 100 содержит внутреннюю платформу 101, внешнюю платформу 102 и лопатки 110 и 120; слова "внутренняя" и "внешняя" относятся к осям турбины (не показано на фиг. 3) и означают, соответственно, "ближе к осям" и "дальше от осей". Платформа 101 является сектором кольца 150 и имеет переднюю кромку 151 и заднюю кромку 152; платформа 102 является сектором кольца 160 и имеет переднюю кромку 161 и заднюю кромку 162; слова "передняя" и "задняя" относятся к потоку рабочей текучей среды внутри турбины (что не показано на чертеже) и означают, соответственно, "ближе к впуску турбины" и "дальше от впуска турбины".

Каждая из лопаток 110 и 120 содержит переднюю кромочную часть 111 и 121 (не показана на фиг. 3), заднюю кромочную часть 112 и 122 и тело 113 и 123. Как можно видеть, например, из фиг. 3 и фиг. 8А, каждая из лопаток 110 и 120 является полой и имеет систему (например, охлаждающих) отверстий 115 на своей задней кромке.

Фиг. 4 показывает показанный на фиг. 3 лопаточный узел, в котором один подлежащий удалению участок лопатки 110 выделен (см. штриховые линии); участок должен быть удален, так как там присутствуют повреждения (не показаны на фиг. 3 или 4).

Фиг. 5 показывает показанный на фиг. 3 лопаточный узел 100 после удаления участка из поврежденной лопатки 110, где присутствуют повреждения. Удаленный участок лопатки находится на задней кромочной части лопатки 110 и содержит область внутренней платформы, область внешней платформы и аэродинамическую область. Номер 130 на чертежах относится к пространству, занимаемому удаленной областью внутренней платформы 101, удаленной областью внешней платформы 102 и удаленной аэродинамической частью лопатки 110; как будет понятно далее, пространство, занимаемое удаленной областью внутренней платформы 101, образует внутреннюю направляющую 131, и пространство, занимаемое удаленной областью внешней платформы 102, образует внешнюю направляющую 132.

Фиг. 6 показывает показанный на фиг. 3 лопаточный узел, где один участок лопатки 110 отремонтирован с помощью ремонтного элемента 200, содержащего три части 201, 202 и 204.

Ремонтный элемент 200 для ремонта поврежденной лопатки 110 показан на фиг. 7, и некоторые его детали - на фиг. 8. Он содержит участок 201 внутренней платформы, выполненный с возможностью замены части внутренней платформы 101 поврежденной лопатки 110, участок 202 внешней платформы, выполненный с возможностью замены части внешней платформы 102 поврежденной лопатки 110, и аэродинамическую часть 204, соединяющую участок 201 внутренней платформы и участок 202 внешней платформы, и выполненную с возможностью замены задней кромочной части 112 поврежденной лопатки 110. Согласно альтернативным вариантам, аэродинамическая часть ремонтного элемента выполнена с возможностью замены передней кромочной части поврежденной лопатки.

Участок 201 внутренней платформы выполнен таким образом, что доходит до кромки, в частности, задней кромки 152 сектора кольца 150 (когда в месте ремонта), и участок 202 внешней платформы выполнен таким образом, что доходит до кромки, в частности, задней кромки 162 сектора кольца 160 (когда в месте ремонта). Это означает, что участки 201 и 202 содержат части (передней или задней) кромок кольца лопаточного узла или сектора кольца лопаточного узла.

Как можно видеть на фиг. 7, аэродинамическая часть 204 ремонтного элемента 200 имеет отверстия 205 (см. фиг. 8С) на одной стороне очень близко к концу. Внутри ремонтный элемент 200 содержит горизонтальные перегородки 209 (см. фиг. 8В), расположенные между отверстиями 205. Фиг. 6В является горизонтальным разрезом аэродинамической части 204, проходящим через перегородку 209, и фиг. 6С является горизонтальным разрезом аэродинамической части 204, проходящим через (например, охлаждающее) отверстие 205.

Фиг. 8А показывает примерные варианты передней кромочной части 111, задней кромочной части 112 и тела 113 лопатки 110, во всяком случае, эти три части соответствуют не отдельным деталям или элементам лопатки 110, а только разным областям лопатки 110. Кроме того, фиг. 8А показывает прямую линию 116, которая почти совпадает с конечной частью средней линии профиля лопатки 110, вертикальный сегмент, соответствующий задней кромке 152 сектора кольца 150, и горизонтальный сегмент, соответствующий осям сектора кольца 150.

Фиг. 8В и фиг.8С показывают ремонтный элемент 200 на месте ремонта, то есть аэродинамическая часть 204 ремонтного элемента 200 полностью прилегает к телу 113 поврежденной лопатки 110.

Участок 201 внутренней платформы, участок 202 внешней платформы и аэродинамическая часть 204 выполнены с обеспечением введения ремонтного элемента 200 в лопаточный узел 100 с помощью чисто поступательного перемещения, осуществляемого вдоль (предпочтительно только одного) направления введения и имеющего составляющую, параллельную осям (см. номер 153 на фиг. 8А) сектора кольца 150 (который также параллелен осям сектора кольца 160); такое направление может быть точно параллельно таким осям, или может быть наклонено по отношению к оси на угол, такой угол может быть в диапазоне, например, от +20° до -20° или, например, в диапазоне от +10° до -10°. Следует заметить, что по существу оси кольца 150, кольца 160 и газовой турбины параллельны.

Участок 201 внутренней платформы, участок 202 внешней платформы и аэродинамическая часть 204 выполнены с обеспечением введения ремонтного элемента 200 в лопаточный узел 100 с помощью исключительно поступательного перемещения, осуществляемого вдоль (предпочтительно только одного) направления введения и имеющего составляющую, параллельную средней линии профиля (см. номер 116 на фиг. 8А) поврежденной лопатки 110, такое направление может быть точно параллельным средней линии профиля или может быть наклоненным по отношению к ней на угол, такой угол может быть в диапазоне, например, от +20° до -20°, или в диапазоне, например, от +10° до -10°.

Предпочтительно, кромки 207 и 208 (см. фиг. 8С) аэродинамической части 204 ремонтного элемента 200 находятся, по меньшей мере, на некотором расстоянии от охлаждающих отверстий 205 в аэродинамической части 204. Такое расстояние от охлаждающих отверстий 205 предпочтительно таково, что кромки 207 и 208 находятся на расстоянии 1-4 мм от конца перегородок 209, так что ремонтный элемент 200 содержит полностью все перегородки 209.

Предпочтительно, одна кромка, несколько кромок или все кромки участка внутренней платформы находятся, по меньшей мере, на некотором расстоянии (например, 1-4 мм) от переходной поверхности между аэродинамической частью и участком внутренней платформы, и одна кромка, несколько кромок или все кромки участка наружной платформы находятся, по меньшей мере, на некотором расстоянии (например, 1-4 мм) от переходной поверхности между аэродинамической частью и участком наружной платформы. Таким образом, ремонтный элемент 200 содержит полностью всю переходную поверхность (как внутреннюю, так и внешнюю сторону). При рассмотрении варианта на фиг. 9, переходная поверхность обозначена номером 206, а дальние кромки участка 710 внутренней платформы обозначены 712, 713 и 714. При рассмотрении варианта на фиг. 10, переходная поверхность обозначена 206, а дальние кромки участка 810 внутренней платформы обозначены 812, 813, 814 и 815. При рассмотрении варианта на фиг. 11, переходная поверхность обозначена 206, а дальние кромки участка 910 внутренней платформы обозначены 912, 913, 914 и 915.

Следует заметить, что на фиг. 9 номером 711 обозначена контактная поверхность между ремонтным элементом 200 и удаленным лопаточным узлом 100 с поврежденной лопаткой 110, на фиг. 10 номером 811 обозначена контактная поверхность между ремонтным элементом 200 и удаленным лопаточным узлом 100 с поврежденной лопаткой 110, на фиг. 11 номером 911 обозначена контактная поверхность между ремонтным элементом 200 и удаленным лопаточным узлом 100 с поврежденной лопаткой 110.

По существу, способ ремонта поврежденной лопатки лопаточного узла включает следующие этапы:

A) обеспечение ремонтного элемента, содержащего участок внутренней платформы, участок внешней платформы и аэродинамическую часть, соединяющую участок внутренней платформы и участок внешней платформы,

B) удаление из участка лопатки поврежденного материала лопатки, соответствующего форме ремонтного элемента, так чтобы обеспечить пространство для ремонтного элемента,

C) введение ремонтного элемента в пространство вдоль определенного направления, и

D) крепление ремонтного элемента к лопаточному узлу.

В частности:

- участок внутренней платформы ремонтного элемента выполнен с возможностью замены части внутренней платформы лопаточного узла,

- участок внешней платформы ремонтного элемента выполнен с возможностью замены части внешней платформы лопаточного узла,

- аэродинамическая часть ремонтного элемента выполнена с возможностью замены передней кромочной части или (предпочтительно) задней кромочной части поврежденной лопатки из лопаточного узла.

Согласно некоторым преимущественным вариантам на этапе В удаляют часть внутренней платформы и создают внутреннюю направляющую, и удаляют часть внешней платформы, и создают внешнюю направляющую, и на этапе С ремонтный элемент вставляют путем скольжения участка внутренней платформы вдоль внутренней направляющей и участка внешней платформы вдоль внешней направляющей;

в частности, внутренняя направляющая во внутренней платформе лопаточного узла имеет ту же форму, что и участок внутренней платформы ремонтного элемента, и внешняя направляющая во внешней платформе лопаточного узла, имеет ту же форму, что и участок внешней платформы ремонтного элемента.

Как показано на фиг. 3, фиг. 4 и фиг. 7, лопаточный узел обозначен номером 100, поврежденная лопатка обозначена номером 110, ремонтный элемент обозначен номером 200, участок внутренней платформы обозначен 201, участок внешней платформы обозначен 202, аэродинамическая часть обозначена 204, пространство удаленного материала обозначено 130, внутренняя направляющая обозначена 131 и внешняя направляющая обозначена 132.

Вообще, вышеуказанное направление имеет составляющую, параллельную осям лопаточного узла. Такие оси могут быть осями сектора внутреннего и/или внешнего кольца лопаточного узла (эти две оси обычно параллельны друг другу и параллельны осям газовой турбины). Такое направление может быть точно параллельно таким осям, или может быть наклонено по отношению к ним на некоторый угол, такой угол может быть в диапазоне, например, от +20° до -20°, или в диапазоне, например, от +10° до -10°.

Согласно варианту на фиг. 9, направление введения 720 параллельно (в частности, совпадает) концевой части 116 средней линии профиля поврежденной лопатки 110.

В альтернативном случае направление введения может быть перпендикулярным/параллельным средней линии профиля поврежденной лопатки.

Согласно варианту на фиг. 10, направление введения 820 параллельно осям 153 первого сектора кольца 150.

Согласно варианту на фиг. 11, направление введения 920 под углом между концевой частью 116 средней линии профиля поврежденной лопатки 110 и осями 153 первого сектора кольца 150.

Этап А может быть выполнен микролитьем или с помощью аддитивной технологии.

Этап В может быть выполнен путем электроэрозионной обработки или фрезерования.

Этап D может быть выполнен путем пайки или сварки.

Ремонтный элемент (200) содержит участок (201) внутренней платформы, выполненный с возможностью замены части внутренней платформы поврежденной лопатки, участок (202) внешней платформы, выполненный с возможностью замены части внешней платформы поврежденной лопатки, и аэродинамическую часть (204), соединяющую участки (201, 202) внутренней платформы и внешней платформы и выполненную с возможностью замены передней кромочной части или задней кромочной части поврежденной лопатки. Участок (201) внутренней платформы выполнен таким образом, что проходит до кромки первого кольца или сектора кольца лопаточного узла поврежденной лопатки, и участок (202) внешней платформы выполнен таким образом, что проходит до кромки второго кольца или сектора кольца лопаточного узла поврежденной лопатки. Участок (201) внутренней платформы, участок (202) внешней платформы и аэродинамическая часть (204) выполнены с обеспечением вставки ремонтного элемента (200) в лопаточный узел (100) путем чисто поступательного перемещения, осуществляемого вдоль направления введения и имеющего составляющую, параллельную осям (153) первого и второго колец или секторов колец (150, 160). 2 н. и 11 з.п. ф-лы, 13 ил.

1. Ремонтный элемент (200) для лопаточного узла (100) газовой турбины, содержащего внутреннюю платформу (101) в виде первого кольца или сектора кольца (150), внешнюю платформу (102) в виде второго кольца или сектора кольца (160) и лопатки (110, 120), каждая из которых содержит переднюю кромочную часть (111, 121), заднюю кромочную часть (112, 122) и тело (113, 123), причем ремонтный элемент (200) выполнен с возможностью ремонта поврежденной лопатки (110) из указанных лопаток (110, 120) и содержит:

- участок (201) внутренней платформы, выполненный с возможностью замены части внутренней платформы (101) поврежденной лопатки (110),

- участок (202) внешней платформы, выполненный с возможностью замены части внешней платформы поврежденной лопатки (110), и

- аэродинамическую часть (204), соединяющую указанные участки (201, 202) внутренней платформы и внешней платформы и выполненную с возможностью замены передней кромочной части (111) или задней кромочной части (112) поврежденной лопатки (110),

причем участок (201) внутренней платформы выполнен так, что он проходит до кромки (152) первого кольца или сектора кольца (150), а участок (202) внешней платформы выполнен так, что он проходит до кромки (162) второго кольца или сектора кольца (160), при этом участок (201) внутренней платформы, участок (202) внешней платформы и аэродинамическая часть выполнены с обеспечением возможности вставки ремонтного элемента (200) в лопаточный узел (100) путем чисто поступательного перемещения, осуществляемого вдоль направления введения и имеющего составляющую, параллельную осям (153) первого и второго колец или секторов колец (150, 160).

2. Ремонтный элемент по п. 1, в котором указанная аэродинамическая часть (204) выполнена с возможностью замены задней кромочной части (112) поврежденной лопатки (110), причем участок (201) внутренней платформы выполнен так, что он проходит до задней кромки (152) первого кольца или сектора кольца (150), а участок (202) внешней платформы выполнен так, что он проходит до задней кромки (162) второго кольца или сектора кольца (160).

3. Ремонтный элемент по п. 1 или 2, в котором указанный участок (201) внутренней платформы, указанный участок (202) внешней платформы и указанная аэродинамическая часть (204) выполнены с обеспечением возможности вставки ремонтного элемента (200) в лопаточный узел (100) путем чисто поступательного перемещения, осуществляемого вдоль направления введения и имеющего составляющую, параллельную средней линии (116) профиля указанной поврежденной лопатки (110).

4. Ремонтный элемент по пп. 1, 2 или 3, в котором кромка (712, 713, 714; 812, 813, 814, 815; 912, 913, 914, 915) указанного участка (201) внутренней платформы находится, по меньшей мере, на определенном расстоянии от переходной поверхности (206) между указанной аэродинамической частью (204) и указанным участком (201) внутренней платформы, а кромка участка внешней платформы находится, по меньшей мере, на определенном расстоянии от переходной поверхности между указанной аэродинамической частью и указанным участком внешней платформы.

5. Ремонтный элемент по п. 1, или 2, или 3, или 4, в котором кромка (207, 208) указанной аэродинамической части (204) находится, по меньшей мере, на определенном расстоянии от охлаждающих отверстий (205) в указанной аэродинамической части (204).

6. Способ ремонта поврежденной лопатки (110) лопаточного узла (100) газовой турбины, содержащего внутреннюю платформу (101) в виде первого кольца или сектора кольца (150), внешнюю платформу (102) в виде второго кольца или сектора кольца (160) и лопатки (110, 120), каждая из которых содержит переднюю кромочную часть (111, 121), заднюю кромочную часть (112, 122) и тело (113, 123), причем способ включает следующие этапы:

A) использование ремонтного элемента (200), содержащего участок (201) внутренней платформы, участок (202) внешней платформы и аэродинамическую часть (204), соединяющую указанные участки (201, 202) внутренней платформы и внешней платформы,

B) удаление из участка поврежденной лопатки (110) из указанных лопаток (110, 120) материала, соответствующего форме указанного ремонтного элемента (200), с образованием пространства (130) для указанного ремонтного элемента (200),

C) введение указанного ремонтного элемента (200) в указанное пространство (130) путем чисто поступательного перемещения, осуществляемого вдоль направления введения и имеющего составляющую, параллельную осям (153) первого и второго колец или секторов колец (150, 160), и

D) прикрепление ремонтного элемента (200) к лопаточному узлу (100);

причем на этапе В часть указанной внутренней платформы (101) удаляют и создают внутреннюю направляющую (131), и часть указанной внешней платформы (102) удаляют и создают внешнюю направляющую (132), и

на этапе С ремонтный элемент (200) вставляют путем скольжения указанного участка (201) внутренней платформы вдоль указанной внутренней направляющей (131) и указанного участка (202) внешней платформы вдоль указанной внешней направляющей (132).

7. Способ по п. 6, в котором указанный участок (201) внутренней платформы выполнен с возможностью замены части указанной внутренней платформы (101), указанный участок (202) внешней платформы выполнен с возможностью замены части указанной внешней платформы (102), и указанная аэродинамическая часть (204) выполнена с возможностью замены передней кромочной части (111) или задней кромочной части (112) поврежденной лопатки (110).

8. Способ по п. 6 или 7, в котором направление (720) введения параллельно средней линии (116) профиля поврежденной лопатки (110).

9. Способ по п. 6 или 7, в котором направление введения перпендикулярно средней линии профиля поврежденной лопатки.

10. Способ по п. 6 или 7, в котором направление (820, 920) введения параллельно осям (153) первого и второго колец или секторов колец (150, 160).

11. Способ по любому из пп. 7-10, в котором этап А выполняют с помощью микролитья или аддитивной технологии.

12. Способ по любому из пп. 7-11, в котором этап В выполняют с помощью электроэрозионной обработки или фрезерования.

13. Способ по любому из пп. 7-12, в котором этап D выполняют с помощью пайки или сварки.

| ЛОПАТКА ТУРБИНЫ | 1998 |

|

RU2173389C2 |

| US 4805282 A, 21.02.1989 | |||

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПОВРЕЖДЕНИЙ РАБОЧИХ ЛОПАТОК ТУРБОМАШИНЫ | 1990 |

|

RU2008438C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПОВРЕЖДЕНИЙ РАБОЧИХ ЛОПАТОК ТУРБОМАШИНЫ | 2001 |

|

RU2186260C1 |

Авторы

Даты

2020-07-22—Публикация

2017-03-15—Подача