ОБЛАСТЬ ТЕХНИКИ

[0001] Изобретение относится в целом к паровым турбинам и, более конкретно, к конструкции сопловых аппаратов, загружаемых с задней стороны.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Как правило, паровые турбины содержат неподвижные сопловые сегменты, которые направляют поток пара на вращающиеся лопатки, присоединенные к ротору. В паровых турбинах сопло, содержащее лопаточную конструкцию, обычно называют сопловым аппаратом или ступенью диафрагмы.

[0003] В основном обычные диафрагмы конструируют одним из двух способов. В первом способе используют бандажную/кольцевую конструкцию, при которой лопатки сначала вваривают между внутренним и внешним бандажами, проходящими в окружном направлении по дуге приблизительно 180 градусов. Затем эти дугообразные бандажи с приваренными лопатками собирают, т.е. приваривают между внутренними и внешними кольцами статора турбины. Второй способ часто заключается в том, что лопатки приваривают непосредственно к внутренним и внешним кольцам угловым швом по поверхности сопряжения. Последний способ используют, как правило, для более крупных лопаток, когда имеется доступ для выполнения сварного шва.

[0004] При использовании бандажного/кольцевого способа сборки существуют неизбежные ограничения. Главным ограничением при бандажном/кольцевом способе сборки является неизбежная сварная деформация проточного тракта, т.е. тракта между соседними лопатками и боковыми стенками парового тракта. Данные узлы сваривают швом, имеющим значительный размер и требующим значительной погонной энергии. Как вариант, указанные швы представляют собой очень глубокие швы, полученные путем дуговой сварки металлическим электродом (вольфрамовым или другим металлическим электродом) в среде инертного газа либо путем электроннолучевой сварки без присадочного металла. Указанный материал или погонная энергия вызывает деформацию проточного тракта, например, усадка материала вызывает изгибание лопаток с отклонением от их расчетной формы в проточном тракте. Во многих случаях для лопаток требуется выполнение доводки после сварки и снятия напряжений. В результате указанной деформации парового тракта снижается эффективность статора. Поверхностные профили внутреннего и внешнего бандажей также могут изменяться в результате приваривания сопловых лопаток к узлу статора, что является еще одной причиной искажения проточного тракта. Таким образом, сопловые лопатки и бандажные ленты в целом изгибаются и деформируются. Это требует существенной доводки конструкции сопловых лопаток для приведения ее в соответствие с расчетными критериями. Кроме того, в способах сборки, в которых используют единую сопловую конструкцию, приваренную к кольцам, не определена глубина сварного шва, отсутствуют элементы для выравнивания узла как на внутреннем, так и на внешнем кольце, а также отсутствуют удерживающие элементы на случай разрушения сварного шва.

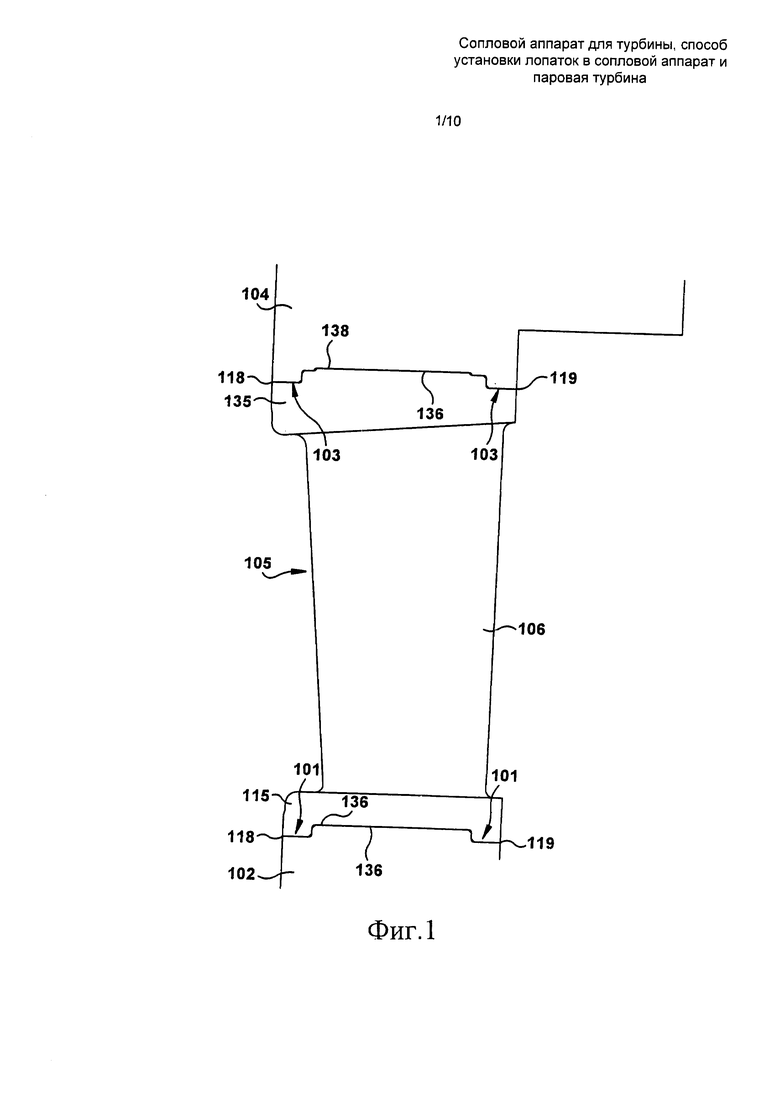

[0005] Сопловые лопатки паровой турбины могут иметь конструкцию типа Синглет. В патенте США №7427187 (Burdgick и др.) предложена паротурбинная сопловая лопатка 105 Синглет, имеющая аэродинамическую часть 106 с выполненными за одно целое с ней внутренней боковой стенкой 115 и внешней боковой стенкой 135, как показано на фиг.1. Применяемая в Сопловые аппараты типа СИНГЛЕТ® (далее «лопатка Синглет» или «сопловой аппарат Синглет») является зарегистрированным товарным знаком компании «Дженерал Электрик». Аэродинамическая часть 106 и боковые стенки 115, 135 могут быть получены путем механической обработки, например, из заготовки, имеющей близкую к заданной форму, или из куска материала. Внутреннее кольцо 102 может иметь уступ 136, который входит в комплементарную выемку 138 внутренней боковой стенки 115. Внешняя боковая стенка 135 может иметь уступ 136, который входит в комплементарную выемку 138 внешнего кольца 104. Между боковыми стенками и кольцами могут быть выполнены другие варианты конфигураций уступов и выемок. Сопряжения 101 между боковой стенкой 115 и внутренним кольцом 102, а также сопряжения 103 между боковой стенкой 135 и внешним кольцом 104 ограничены каждой стороной уступов 136 с ограничением при этом длины сварного шва и обеспечением возможности применения коротких в осевом направлении сварных швов с низкой погонной энергией, например швов, полученных электронно-лучевой сваркой. Указанные комплементарные уступы 136 и выемки 138 механически блокируют лопатку 105 Синглет между внутренним кольцом 102 и внешним кольцом 104, предотвращая ее перемещение в случае разрушения сварного шва. Сварные швы с низкой погонной энергией минимизируют или устраняют деформацию соплового парового тракта.

[0006] Однако устройство, предложенное в патенте США №7427187, имеет некоторые недостатки. Сварной шов, даже несмотря на низкую погонную энергию, должен быть выполнен на каждом из сопряжений 103 на передней кромке 118 и задней кромке 119 между внешней боковой стенкой 135 и внешним кольцом 104, а также на сопряжении 101 внутренней боковой стенки 115 с внутренним кольцом 102. Должен быть обеспечен доступ к передней кромке 118 и задней кромке 119 обоих сопряжений 101, 103 для выполнения сварных швов. С учетом осевого размера внутреннего кольца и внешнего кольца может возникнуть необходимость в выполнении внутренней боковой стенки и внешних боковых стенок со сравнимым осевым размером для обеспечения доступа к передним и задним кромкам для выполнения сварных швов в обоих местоположениях. Большие осевые размеры колец обуславливают выполнение больших осевых боковых стенок, что требует поставки большого куска материала для изготовления лопатки Синглет, а также выполнения значительной механической обработки для заданного размера сопловой лопатки, что приводит к дополнительным затратам денежных средств и времени.

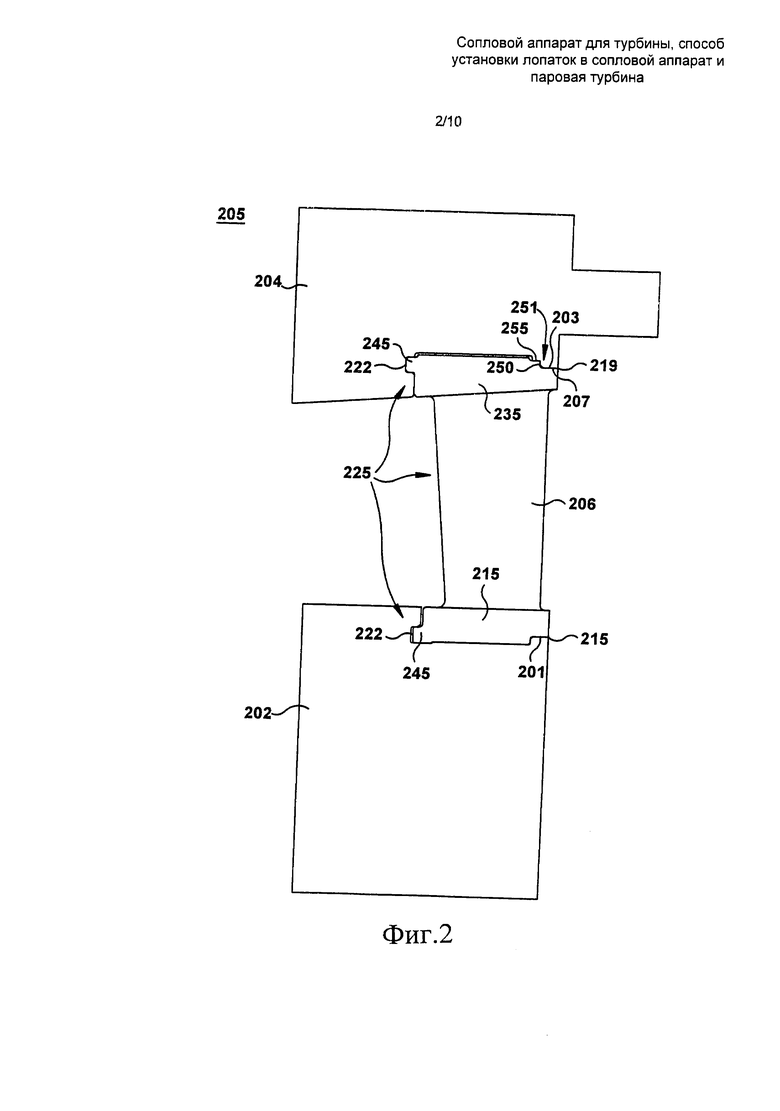

[0007] В заявке на патент США №2010/0232934 (Burdgick и др.) предложен сопловой аппарат 205 Синглет для турбины, изображенный на фиг. 2. Сопловой аппарат 205 содержит лопатку 206 Синглет, имеющую выполненные за одно целое с ней внутреннюю боковую стенку 215 и внешнюю боковую стенку 235, и внутреннее кольцо 202 и внешнее кольцо 204. Каждая из указанных боковых стенок и колец соединены вместе в зоне сопряжения с помощью комбинации механического взаимного соединения на одном конце и сварного соединения на другом конце. Механическое взаимное соединение предусматривает выполнение боковых стенок 215, 235 или колец 202, 204 с выступающим крюком 245 и выполнение других из указанных элементов с соответствующей выемкой 222 для крюка. На фиг. 2 крюки 245 изображены на боковых стенках 215, 235. Сопряжение также может содержать осевой упор 250 и радиальный механический упор 255. Конструкция может дополнительно иметь одну или более поверхностей в сопряжении между кольцом и боковой стенкой, наклоненных в сторону от сопряжения с образованием узкой канавки (не показана). Конструкция может дополнительно содержать кольцо с корневой частью из плавящегося материала (не показано).

[0008] Более конкретно, обеспечен осевой позиционирующий предохранительный упор 250 в радиальном сопряжении между внешней боковой стенкой 235 и соответствующим внешним кольцом 204, а также один сварной шов на задней кромке 219 сопряжения 207 между каждой боковой стенкой и соответствующим кольцом. Осевой позиционирующий предохранительный упор образован выступающим в радиальном направлении уступом 251 внешнего кольца 204. Осевой позиционирующий элемент на боковых стенках задает длину задней кромки сварного шва вдоль сопряжения 203. Аналогичный уступ 251 внешнего кольца 204, выступающий во внутреннем направлении, действует в качестве предохранительного элемента, предотвращающего перемещение сопловой лопатки 206 вниз по потоку в направлении соответствующей нижней по потоку роторной лопатки (не показана) в случае разрушения сварного шва задней кромки. Радиальные сопряжения могут дополнительно содержать радиальный позиционирующий и препятствующий усадке уступ 255, расположенный вблизи задней кромки 219 сопряжения 203. Поверхность радиального упора кольца задает радиальное положение боковой стенки относительно внешнего кольца 204. Кроме того, поскольку радиальный упор определяет положение боковой стенки относительно кольца, усадка сварного шва в радиальном объеме сварного шва у задней кромки не может изменять радиальное положение боковой стенки относительно кольца, так как указанное положение зафиксировано препятствующим усадке упором.

[0009] В вышеописанном устройстве, в котором используются сопловые аппараты 205 Синглет с лопатками 206, имеющими выполненную за одно целое с ними внутреннюю боковую стенку 202 и внешние боковые стенки 204, а также обращенный вверх по потоку крюк 245 на внутренней боковой стенке и внешней боковой стенке и аксиальный и радиальный упоры для сопряжения между внешней боковой стенкой и внешним кольцом, требуется одновременная установка сопловой лопатки 225 Синглет в окружном направлении во внешнее и внутреннее кольца. Внутреннее кольцо и внешнее кольцо расположены концентрично, причем внутреннее кольцо неподвижно закреплено симметричным образом относительно внешнего кольца. Лопатки Синглет последовательно устанавливаются по окружности в указанный узел, при этом внутренняя боковая стенка скользит внутри выемки внутреннего кольца, а внешняя боковая стенка скользит внутри выемки внешнего кольца. Так как радиальные поверхности внутренней боковой стенки должны скользить в окружном направлении относительно радиальных поверхностей внутреннего кольца и в то же время радиальные поверхности внешней боковой стенки должны скользить в окружном направлении относительно радиальных поверхностей внешнего кольца, данное устройство не может быть выполнено с малым радиальным зазором между кольцами и боковыми стенками лопатки Синглет. В настоящее время существует необходимость в обеспечении больших радиальных зазоров в указанных зонах сопряжения для одновременной установки сопловых лопаток в окружном направлении в крюки как внутреннего, так и внешнего кольца. Может иметься необходимость в выполнении этих зазоров величиной более 0,01 дюйма (0,025 см).

[0010] Зазоры такого размера приводят к возникновению проблем, связанных с плотностью посадки. Первая проблема связана с неплотной сборкой узла. Зазоры могут создавать возможность перемещения сопловой лопатки во время сварки и не позволять всем крюковым сопряжениям сопловой лопатки находиться в контакте в холодных условиях. Зазоры приводят к возникновению мест концентрации напряжений в конструкции. Зазоры также могут создать возможность перемещения соплового аппарата вниз по потоку до вхождения в контакт с крюками. Кроме того, крутящий момент сопловой лопатки может позволить ей поворачиваться и перемещаться в окружном направлении до приложения нагрузки к крюкам. Это вызывает проблемы, связанные с механическим напряжением, а также аэродинамическими характеристиками сопловой лопатки, так как критическое сечение лопатки может изменяться.

[0011] Соответственно, имеется необходимость в создании конструкции соплового аппарата для сопловых лопаток Синглет, имеющих выполненные за одно целое с ними внутреннюю и внешнюю боковые стенки, в которой указанные лопатки могут быть легко установлены между кольцами и в то же время поддерживать малые радиальные зазоры в зоне сопряжении боковой стенки и кольца. Кроме того, имеется необходимость в улучшении рабочих характеристик турбины путем усовершенствованной регулировки допусков и зоны критического сечения лопаток.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0012] Вкратце, в соответствии с одним аспектом данного изобретения, предложен сопловой аппарат для турбины. Сопловой аппарат содержит по меньшей мере одну лопатку, имеющую выполненные за одно целое с ней внутреннюю боковую стенку и внешнюю боковую стенку. К внутренней боковой стенке механически присоединено внутреннее кольцо с образованием сопряжения, содержащего верхнее по потоку сопряжение и нижнее по потоку сопряжение, причем верхнее по потоку сопряжение представляет собой либо крюковое сопряжение, либо сварное сопряжение, а нижнее по потоку сопряжение представляет собой соответственно либо сварное сопряжение, либо крюковое сопряжение. К внешней боковой стенке механически присоединено внешнее кольцо с образованием сопряжения, содержащего верхнее по потоку сопряжение и нижнее по потоку сопряжение, причем верхнее по потоку сопряжение представляет собой либо крюковое сопряжение, либо сварное сопряжение, а нижнее по потоку сопряжение представляет собой соответственно либо сварное сопряжение, либо крюковое сопряжение.

[0013] Крюковое сопряжение между внешним кольцом и внешней боковой стенкой образовано передним выступом внешнего кольца или внешней боковой стенки и комплементарной выемкой, соответственно, внешней боковой стенки или внешнего кольца, в которую вставлен указанный крюк. Крюковое сопряжение между внутренним кольцом и внутренней боковой стенкой образовано передним выступом с крюком внутреннего кольца или внутренней боковой стенки и комплементарной центральной выемкой, соответственно, внутренней боковой стенки или внутреннего кольца, в которую вставлен указанный передний выступ с крюком. Указанная центральная выемка содержит частично закрытую выемку для взаимодействия с крюком, причем указанная центральная выемка образована между фиксатором крюка, соответственно, внутренней боковой стенки или внутреннего кольца и другим выступом, соответственно, внутренней боковой стенки или внутреннего кольца. При этом размер входа в указанную центральную выемку обеспечивает возможность размещения длины указанного переднего выступа с крюком.

Данная конструкция соплового аппарата обеспечивает возможность установки лопаток с задней стороны между внешним и внутренним кольцами. Благодаря отсутствию необходимости в одновременной установке лопаток в окружном направлении имеется возможность соблюдения значительно более жестких ограничений по размерам на радиальных поверхностях сопряжений между боковыми стенками и кольцами. Данная конструкция предполагает выполнение сварки с низкой погонной энергией, при этом сварные швы выполняют только на нижней по потоку задней кромке сопряжения боковых стенок и колец, благодаря чему уменьшаются явления сварочной деформации. Более жесткие ограничения по размерам, предотвращение смещения элементов конструкции и явлений сварочной деформации обеспечивают соблюдение точной формы сопловой лопатки и проточных зазоров в соответствии с расчетными допусками, что улучшает рабочие характеристики сопловой лопатки. Конструкция соплового аппарата в соответствии с настоящим изобретением предлагает в дальнейшем выполнение минимального количества сварных швов, не требует выполнения послесварочной доводки, и с учетом упрощенной сборки указанной конструкции стоимость таких сопловых лопаток также снижается. Применение эффективной конструкции с крюковым и сварным соединениями, которая устраняет необходимость удаления механической обработкой значительного количества материала с отдельных сопловых лопаток Синглет, дополнительно способствует получению экономичной конструкции. Кроме того, выполнение данной конструкции может быть обеспечено без использования специальных установочных приспособлений, что снижает время и стоимость сборки.

[0014] В соответствии с другим аспектом данного изобретения предложен способ установки в сопловой аппарат лопаток, имеющих выполненные за одно целое с ними внутреннюю боковую стенку и внешнюю боковую стенку, причем каждое из сопряжений между внутренней боковой стенкой и внутренним кольцом и между внешней боковой стенкой и внешним кольцом содержит передний крюк и выемку на верхней по потоку стороне соплового аппарата. Внешняя боковая стенка имеет передний крюк, а внешнее кольцо имеет комплементарную выемку для размещения указанного крюка внешней боковой стенки. Внутренняя боковая стенка имеет передний выступ с крюком, а внутреннее кольцо имеет комплементарную центральную выемку, содержащую частично закрытую выемку для взаимодействия с крюком, предназначенную для размещения крюка указанного выступа внутренней боковой стенки. Указанная центральная выемка образована между фиксатором крюка внутреннего кольца и другим выступом внутреннего кольца, причем размер входа в указанную центральную выемку обеспечивает возможность размещения длины указанного выступа с крюком.

Способ включает расположение внешнего кольца для обеспечения размещения в нем внешней боковой стенки каждой из лопаток. Способ дополнительно включает установку внешней боковой стенки каждой из лопаток в окружном направлении во внешнее кольцо путем наклона указанного крюка внешней боковой стенки в направлении выемки внешнего кольца и поворота указанного крюка в указанную выемку до достижения их полного взаимодействия. Способ включает последующее расположение внутреннего кольца с обеспечением взаимодействия с внутренней боковой стенкой каждой из лопаток. Способ дополнительно включает обеспечение взаимодействия выемки внутренней боковой стенки каждой из лопаток с выступом внешнего кольца. Способ также включает перемещение внутреннего кольца по направлению к внутренним боковым стенкам так, что указанные с крюками входят в указанные выступы с крюками входят в центральные выемки внутренних боковых стенок, и опускание внутреннего кольца так, что указанные крюки выступов входят в указанные частично закрытые выемки.

Данный способ позволяет выполнять установку сопловых лопаток с задней стороны между внешним и внутренним кольцами. Благодаря отсутствию необходимости в одновременной установке лопаток в окружном направлении имеется возможность соблюдения значительно более жестких ограничений по размерам на радиальных поверхностях сопряжений между боковыми стенками и кольцами, уменьшаются явления сварочной деформации. Более жесткие ограничения по размерам, предотвращение смещения элементов конструкции и явлений сварочной деформации обеспечивают соблюдение точной формы сопловой лопатки и проточных зазоров в соответствии с расчетными допусками, что улучшает рабочие характеристики сопловой лопатки. После установки лопаток в соответствии с данным способом нет необходимости выполнения послесварочной доводки. Простота сборки указанной конструкции данным способом обеспечивает снижение стоимости получаемой конструкции соплового аппарата. Данный способ не предполагает использования специальных установочных приспособлений, что снижает время и стоимость сборки.

[0015] В еще одном аспекте данного изобретения предложена паровая турбина, содержащая сопловой аппарат, который содержит радиально внешнее кольцо, проходящее по существу в окружном направлении внутри паровой турбины, радиально внутреннее кольцо, проходящее по существу в окружном направлении внутри паровой турбины, и одну или более сопловых лопаток, которые имеют выполненные за одно целое с ними внешнюю боковую стенку и внутреннюю боковую стенку и проходят по существу в радиальном направлении между внутренним кольцом и внешним кольцом. Внутреннее кольцо механически присоединено к внутренней боковой стенке с образованием сопряжения, содержащего верхнее по потоку сопряжение и нижнее по потоку сопряжение, причем верхнее по потоку сопряжение представляет собой либо крюковое сопряжение, либо сварное сопряжение, а нижнее по потоку сопряжение представляет собой соответственно либо сварное сопряжение, либо крюковое сопряжение. Внешнее кольцо механически присоединено к внешней боковой стенке с образованием сопряжения, содержащего верхнее по потоку сопряжение и нижнее по потоку сопряжение, причем верхнее по потоку сопряжение представляет собой либо крюковое сопряжение, либо сварное сопряжение, а нижнее по потоку сопряжение представляет собой соответственно либо сварное сопряжение, либо крюковое сопряжение.

[0016] Крюковое сопряжение между внешним кольцом и внешней боковой стенкой образовано либо выступом, либо комплементарной выемкой на внешней боковой стенке, при этом внешнее кольцо имеет соответственно либо выемку, либо выступ. Крюковое сопряжение между внутренним кольцом и внутренней боковой стенкой образовано либо выступом, либо комплементарной выемкой на внутренней боковой стенке, при этом внутреннее кольцо имеет соответственно либо выемку, либо выступ. В сопряжении между внешней боковой стенкой и внешним кольцом и/или в сопряжении между внутренней боковой стенкой и внутренним кольцом выполнен механический радиальный упор. Механический радиальный упор обеспечивает поддержание лопатки в надлежащем положении в радиальном направлении. Контакт, близкий к беззазорному, обеспечен по меньшей мере на одной радиальной поверхности сопряжения между внешней боковой стенкой и внешним кольцом и по меньшей мере на одной радиальной поверхности сопряжения между внутренней боковой стенкой и внутренним кольцом.

Крюковое сопряжение между внешним кольцом и внешней боковой стенкой образовано передним выступом внешнего кольца или внешней боковой стенки и комплементарной выемкой, соответственно, внешней боковой стенки или внешнего кольца, в которую вставлен указанный крюк. Крюковое сопряжение между внутренним кольцом и внутренней боковой стенкой образовано передним выступом с крюком внутреннего кольца или внутренней боковой стенки и комплементарной центральной выемкой, соответственно, внутренней боковой стенки или внутреннего кольца, в которую вставлен указанный передний выступ с крюком. Указанная центральная выемка содержит частично закрытую выемку для взаимодействия с крюком, причем указанная центральная выемка образована между фиксатором крюка, соответственно, внутренней боковой стенки или внутреннего кольца и другим выступом, соответственно, внутренней боковой стенки или внутреннего кольца. При этом размер входа в указанную центральную выемку обеспечивает возможность размещения длины указанного переднего выступа с крюком.

Данная конструкция обеспечивает возможность установки лопаток с задней стороны между внешним и внутренним кольцами. Благодаря отсутствию необходимости в одновременной установке лопаток в окружном направлении имеется возможность соблюдения значительно более жестких ограничений по размерам на радиальных поверхностях сопряжений между боковыми стенками и кольцами. Более жесткие ограничения по размерам, предотвращение смещения элементов конструкции и явлений сварочной деформации обеспечивают соблюдение точной формы сопловой лопатки и проточных зазоров в соответствии с расчетными допусками, что улучшает рабочие характеристики сопловой лопатки. Конструкция соплового аппарата в соответствии с настоящим изобретением предлагает в дальнейшем выполнение минимального количества сварных швов, не требует выполнения послесварочной доводки, и с учетом упрощенной сборки указанной конструкции стоимость таких сопловых лопаток также снижается.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0017] Эти и другие особенности, аспекты и преимущества данного изобретения станут более понятны при прочтении нижеследующего подробного описания со ссылкой на прилагаемые чертежи, на всем протяжении которых одинаковые номера позиций обозначают одинаковые элементы и на которых:

фиг. 1 изображает известную сопловую конструкцию типа Синглет для паровой турбины,

фиг. 2 изображает известную сопловую конструкцию типа Синглет для паровой турбины, в которой боковая стенка лопатки устанавливается во внутреннее и внешнее кольца в окружном направлении и в которой внутренняя и внешняя боковые стенки имеют передний крюк,

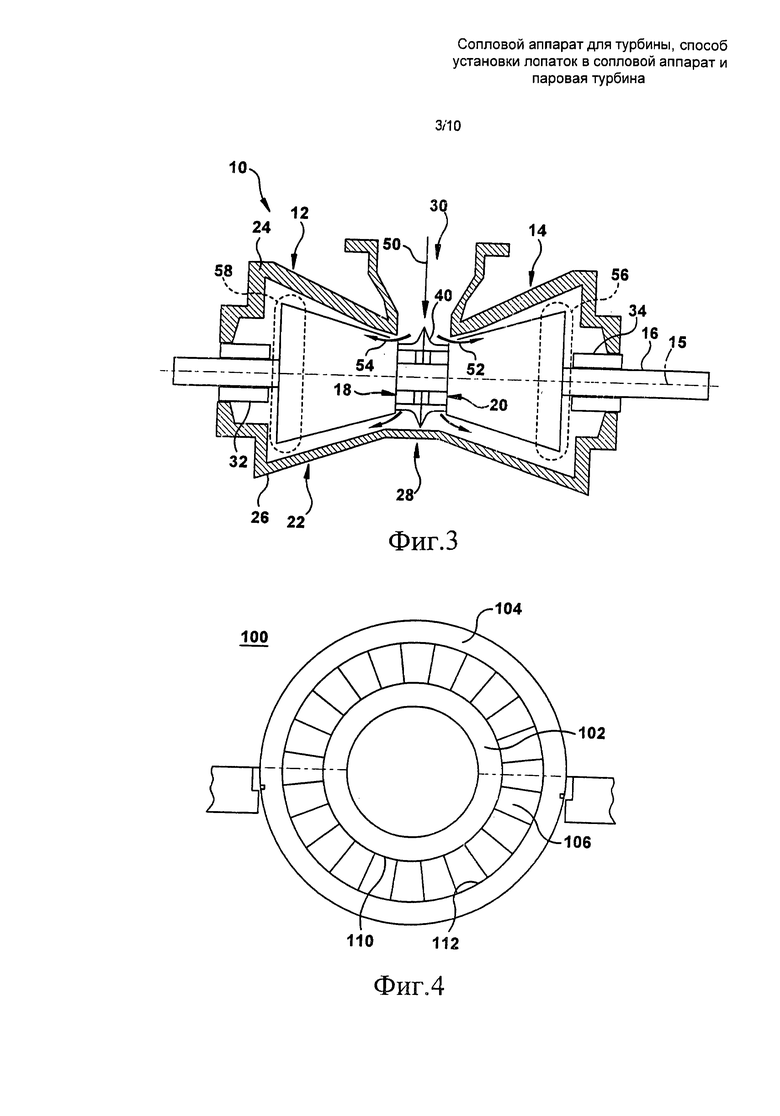

фиг. 3 схематически изображает иллюстративную противоточную паровую турбину,

фиг. 4 схематически изображает иллюстративный сопловой аппарат, который может использоваться в паровой турбине, показанной на фиг. 3,

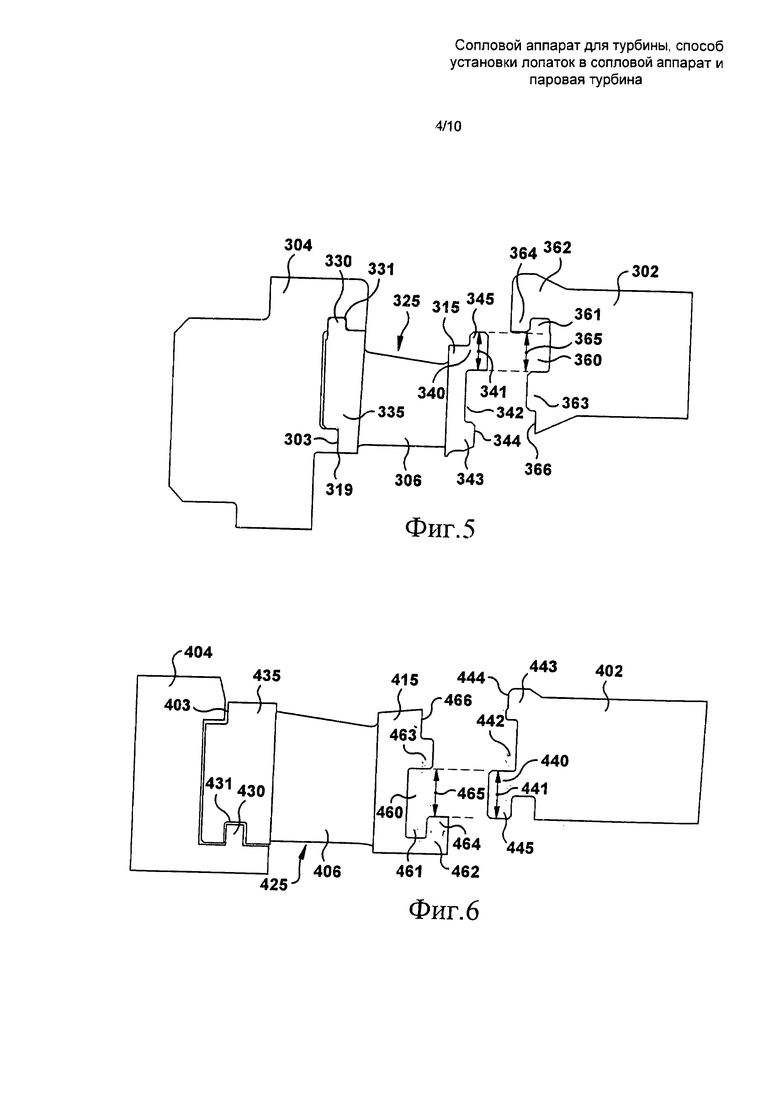

фиг. 5 изображает вариант выполнения предложенной конструкции сопловых аппаратов, обеспечивающей возможность установки внутренних боковых стенок во внутреннее кольцо с задней стороны,

фиг. 6 изображает другой вариант выполнения предложенной конструкции сопловых аппаратов, обеспечивающей возможность установки внутренних боковых стенок во внутреннее кольцо с задней стороны,

фиг. 7 изображает увеличенный вид внешней боковой стенки для предложенной конструкции сопловых аппаратов,

фиг. 8 изображает вариант выполнения предложенной конструкции сопловых аппаратов, которая имеет узкую канавку, выполненную в нижнем по потоку сопряжении боковой стенки и кольца и предназначенную для сварного шва, полученного путем дуговой сварки металлическим электродом в среде инертного газа,

фиг. 9 изображает осевую проекцию внешнего кольца, лопатки Синглет, внутренней боковой стенки и внутреннего кольца, подготовленных к сборке,

фиг. 10 изображает внешнюю боковую стенку лопатки Синглет, введенную поворотом во внешнее кольцо, при этом передний крюк внешней боковой стенки взаимодействует с комплементарной выемкой внешнего кольца,

фиг. 11 изображает внутреннее кольцо, размещенное для загрузки с обеспечением взаимодействия с внутренней боковой стенкой сопловой лопатки Синглет,

фиг. 12 изображает передний выступ с крюком внутренней боковой стенки, вставленный в выемку внутреннего кольца,

фиг. 13 изображает внутреннее кольцо, опущенное с обеспечением вхождения переднего выступа с крюком в углубление для крюка, выполненное во внутреннем кольце,

фиг. 14 изображает блок-схему вариантов выполнения способа загрузки с задней стороны для предложенной конструкции сопловых аппаратов, и

фиг. 15 изображает половину варианта выполнения изобретения для соплового аппарата типа Синглет для паровой турбины.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0018] Описанные ниже варианты выполнения данного изобретения имеют множество преимуществ, в том числе обеспечивают конфигурацию и способ изготовления сопловых аппаратов с лопатками Синглет, которые требуют лишь выполнения сварки с низкой погонной энергией, при этом сварные швы выполняют только на нижней по потоку задней кромке сопряжения боковых стенок и колец, благодаря чему уменьшаются явления сварочной деформации. При ограничении сварки в конструкциях, а также при отсутствии необходимости в послесварочной доводке и при упрощенной сборке стоимость сопловых лопаток также снижается. Указанная конфигурация обеспечивает возможность установки лопаток Синглет с задней стороны между внешним и внутренним кольцами с получением соплового аппарата. Благодаря отсутствию необходимости в одновременной установке лопаток в окружном направлении имеется возможность наложения значительно более жестких ограничений по размерам на радиальных поверхностях сопряжений между боковыми стенками и кольцами. Более жесткие ограничения по размерам, ограничение смещения и устранение явлений сварочной деформации приводят к повышенному соответствию формы сопловой лопатки и проточных зазоров расчетным допускам, что улучшает рабочие характеристики сопловой лопатки.

[0019] Применение эффективной конструкции с крюковым и сварным соединениями, которая устраняет необходимость удаления механической обработкой значительного количества материала с отдельных сопловых лопаток Синглет, дополнительно способствует получению экономичной конструкции. Кроме того, узел может быть получен без необходимости в специализированных установочных приспособлениях, что снижает время и стоимость сборки.

[0020] Фиг. 3 изображает схематический вид иллюстративной противоточной паровой турбины 10, которая может содержать предложенные сопловые аппараты. Турбина 10 содержит первую и вторую секции 12 и 14 низкого давления (НД). Каждая секция 12 и 14 содержит ступени сопловых аппаратов (не показаны на фиг. 3). Через секции 12 и 14, вдоль радиальной средней линии 15 проходит вал 16 ротора. Каждая секция 12 и 14 НД содержит сопловой аппарат 18 и 20. Общий внешний кожух или корпус 22 разделен по горизонтальной плоскости в осевом направлении соответственно на верхнюю и нижнюю половины 24 и 26 и охватывает обе секции 12 и 14 НД. Центральная секция 26 корпуса 22 имеет впуск 30 для пара низкого давления. Внутри корпуса 22 секции 12 и 14 НД расположены в одном пролете, поддерживаемом опорными подшипниками 32 и 34. Между первой и второй секциями 12 и 14 проходит разделитель 40 потока. Несмотря на то что фиг. 3 изображает двухпоточную турбину низкого давления, специалисту должно быть понятно, что данное изобретение не ограничено применением в турбинах низкого давления и может использоваться в любой двухпоточной турбине, в том числе, но без ограничения этим, в турбинах среднего давления (СД) или турбинах высокого давления (ВД). Кроме того, данное изобретение не ограничено применением в двухпоточных турбинах, а напротив, может использоваться, например, в однопоточных турбинах.

[0021] Во время эксплуатации на впуск 30 по перепускной трубе (не показана) поступает пар 50 низкого давления/средней температуры от источника, например турбины ВД или турбины СД. Пар 50 направляется через впуск 30, в котором разделитель 40 потока разделяет поток пара по двум противоточным траекториям 52 и 54. Более конкретно, пар 50 проходит через секции 12 и 14 НД, в которых он совершает работу с обеспечением вращения вала 16 ротора. Конечные ступени 52, 54 парового тракта могут называться последними ступенями и содержат предложенные сопловые аппараты (не показаны на чертеже). Пар выходит из секций 12 и 14 НД и отводится, например, к конденсатору или другому теплопоглощающему устройству (не показано).

[0022] Фиг. 4 изображает увеличенный схематический вид спереди иллюстративного соплового аппарата 100, который может использоваться в турбине 10 (показана на фиг. 3). В одном варианте выполнения сопловой аппарат 100 может представлять собой сопловой аппарат последней ступени турбины 10. Сопловой аппарат 100 содержит круговое внутреннее кольцо 102, круговое внешнее кольцо 104 и проходящие между ними сопловые лопатки 106 Синглет. Внешнее кольцо 104 расположено в радиальном наружном направлении относительно внутреннего кольца 102 и по существу концентрически выровнено относительно него. Сопловые лопатки 106 расположены с разнесением в окружном направлении между кольцами 102 и 104, и каждая из них проходит по существу в радиальном направлении между соответственно внутренним и внешним кольцами 102 и 104. Радиально внешняя поверхность 110 внутреннего кольца 102 и радиально внутренняя поверхность 112 внешнего кольца 104 определяют радиально внутренние и радиально внешние границы проточного тракта, проходящего через сопловый аппарат 100.

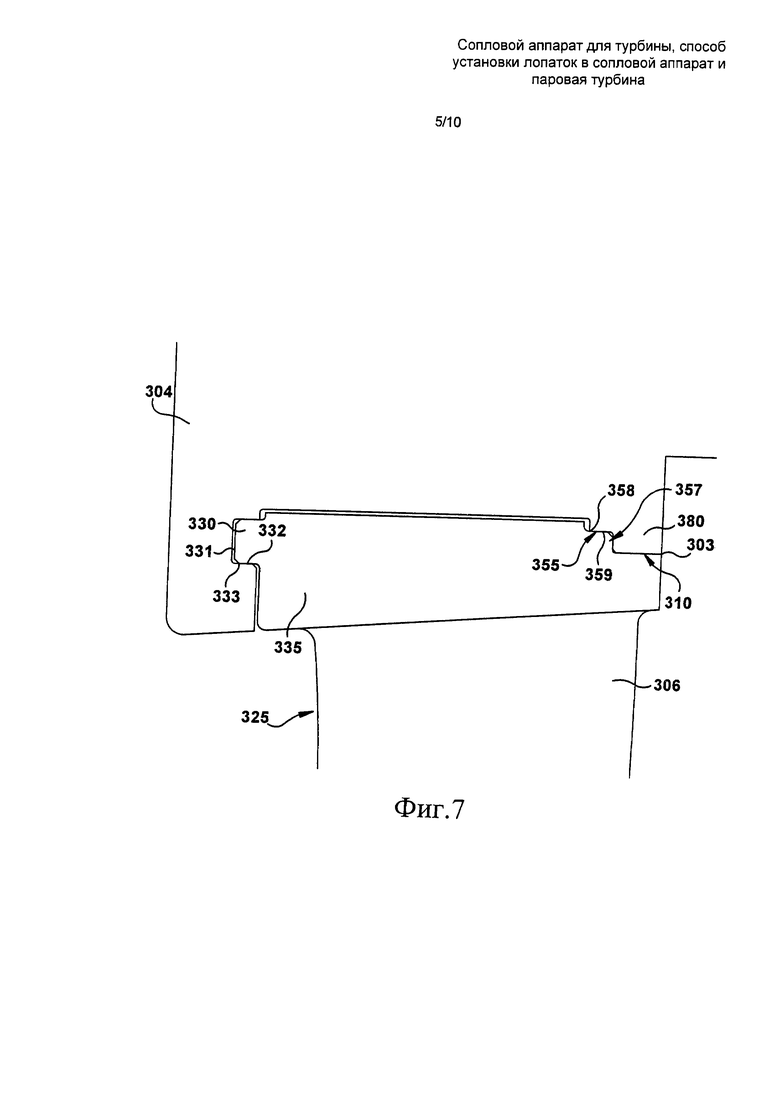

[0023] Фиг. 5 изображает механическую конструкцию варианта выполнения предложенного соплового аппарата. Известные конструкции типа Синглет, описанные выше и основанные на одновременной загрузке внутреннего и внешнего колец соплового аппарата в окружном направлении, не могут быть собраны с получением малых радиальных зазоров между кольцами и боковыми стенками узлов типа Синглет. Предложенная конструкция с загрузкой с задней стороны (осевой узел) обеспечивает возможность получения близкого к беззазорному контакта на крюках сопряжения между кольцами и лопаткой Синглет. На данном чертеже внешняя боковая стенка 335 сопловой лопатки 325 Синглет показана соединенной с внешним кольцом 304 во время сборки. Передний крюк 330 внешней боковой стенки 335 вставлен в комплементарную выемку 331 внешнего кольца 304. Сопряжение 303 между внешней боковой стенкой 335 и внешним кольцом 304 достигается под действием веса лопатки 325.

[0024] Внутреннее кольцо 302 показано в положении, обеспечивающем сопряжение с внутренней боковой стенкой 315. Стенка 315 имеет передний выступ 340 с передним крюком 345. Длина переднего выступа 340 представляет собой длину 341. Внутренняя боковая стенка также имеет центральную выемку 342 и концевой выступ 343 с поверхностью 344. Внутреннее кольцо 302 имеет центральную выемку 360 с частично закрытой выемкой 361 для взаимодействия с крюком. Выемка 360 расположена между выступом 362 внутреннего кольца, имеющим фиксатор 364 крюка, и выступом 363 внутреннего кольца. Размер входа 365 в выемку 360 обеспечивает вхождение в него длины 341 переднего выступа 340. При перемещении внутреннего кольца 302 для обеспечения его взаимодействия с внутренней боковой стенкой 315 передний выступ 340 проходит через вход 365 в выемку 360, выступ 363 на внутреннем кольце 302 входит в выемку 342 внутренней боковой стенки, а поверхность 344 внутренней боковой стенки входит в контакт с поверхностью 366 внутреннего кольца. Размер выемки 361 для крюка, выполненной во внутреннем кольце, обеспечивает размещение в ней переднего крюка 345 внутренней боковой стенки при последующем перемещении введенного в соединение внутреннего кольца для введения переднего крюка. Вышеописанная механическая конструкция обеспечивает возможность одновременной установки всех сопловых лопаток 325, соответствующих половине кольца, во внутреннее кольцо с задней стороны.

[0025] Как показано на фиг. 6, получение конструкции с загрузкой с задней стороны также возможно в случае, когда передний крюк выполнен на внутреннем кольце, а выемка для крюка выполнена на внутренней боковой стенке. В данном случае внешняя боковая стенка 435 сопловой лопатки 425 Синглет показана соединенной с внешним кольцом 403 во время сборки. Передний крюк 430 внешнего кольца 404 вставлен в комплементарную выемку 431 внешней боковой стенки 435. Сопряжение 403 между внешней боковой стенкой 435 и внешним кольцом 404 достигается под действием веса лопатки 425.

[0026] Внутреннее кольцо 402 показано в положении, обеспечивающем сопряжение с внутренней боковой стенкой 415. Внутреннее кольцо 402 имеет передний выступ 440 с передним крюком 445. Длина переднего выступа 440 представляет собой длину 441. Внутреннее кольцо 402 также имеет центральную выемку 442 и концевой выступ 443 с поверхностью 444. Внутренняя боковая стенка 415 имеет центральную выемку 460 с частично закрытой выемкой 461 для взаимодействия с крюком. Выемка 460 расположена между выступом 462 внутренней боковой стенки, имеющим фиксатор 464 крюка, и выступом 463 внутренней боковой стенки. Размер входа 465 в выемку 460 обеспечивает вхождение в него длины 441 переднего выступа 440. При перемещении внутреннего кольца 402 для обеспечения его взаимодействия с внутренней боковой стенкой 415 передний выступ 440 проходит через вход 465 в выемку 460, выступ 463 на внутренней боковой стенке 415 входит в выемку 442 внутреннего кольца, а поверхность 444 внутреннего кольца входит в контакт с поверхностью 466 внутренней боковой стенки. Размер выемки 461 для крюка, выполненной во внутренней боковой стенке, обеспечивает размещение в ней переднего крюка 445 при последующем опускании введенного в соединение внутреннего кольца для введения переднего крюка. Вышеописанная механическая конструкция обеспечивает возможность одновременной установки всех сопловых лопаток 425 во внутреннее кольцо 402. Способ установки сопловых лопаток Синглет во внешнее кольцо и внутреннее кольцо описан ниже более подробно.

[0027] В данном варианте выполнения изобретения сохранены преимущественные элементы известных сопряжений для сопловой лопатки 325 Синглет, имеющей выполненные за одно целое с ней внутреннюю боковую стенку и внешнюю боковую стенку. Фиг. 7 изображает увеличенный вид сопряжения внешней боковой стенки 335 с внешним кольцом 304. На верхней по потоку поверхности внешней боковой стенки имеется передний крюк 330. К указанным элементам также относятся радиальный позиционирующий и препятствующий усадке уступ 355 и осевой позиционирующий предохранительный упор 357. Указанные радиальный упор и осевой упор могут быть выполнены независимо от выбранной конфигурации сварного шва, так как в данной крюковой и сварной конструкции могут применяться различные способы сварки с низкой погонной энергией. Радиальный позиционирующий элемент обеспечивает точное размещение компонента в надлежащем радиальном положении во время выполнения сварки и в то же время также обеспечивает точное соевое размещение без необходимости в специальном приспособлении для осевой сборки. Осевой позиционирующий элемент, выполненный на боковых стенках, задает длину сварного шва 310 задней кромки вдоль сопряжения 303 с установлением, таким образом, длины осевого сварного шва. Сварной шов 310 на задней кромке для данного варианта выполнения может представлять собой шов, полученный путем электроннолучевой сварки. Аналогичный уступ 380 соответствующего кольца, выступающий во внутреннем направлении, действует в качестве предохранительного элемента, предотвращающего осевое перемещение сопловой лопатки вниз по потоку в направлении соответствующей нижней по потоку роторной лопатки в случае разрушения сварного шва задней кромки. Радиальный упор кольца задает радиальное положение боковой стенки относительно кольца. Кроме того, поскольку радиальный упор определяет положение боковой стенки относительно кольца, усадка сварного шва в радиальном объеме сварного шва у задней кромки не может изменять радиальное положение боковой стенки относительно кольца, так как указанное положение зафиксировано препятствующим усадке упором. Известные конфигурации могут вызвать деформацию или перемещение в радиальном направлении во время выполнения сварки, зависящие от усадки и скорости затвердевания сварного шва. Известные конфигурации также могут вызвать наклон сопловой лопатки назад во время выполнения сварки.

[0028] Близкий к беззазорному контакт обеспечен во внутреннем радиальном сопряжении поверхности 332 внешнего кольца 304 и поверхности 333 внешней боковой стенки 335 в области крюка 330. Близкий к беззазорному контакт обеспечен на радиальном упоре 355 сопряжения между поверхностью 358 внешнего кольца 304 и поверхностью 359 внешней боковой стенки 335. Можно считать, что близкий к беззазорному контакт между противолежащими поверхностями крюка и между противолежащими поверхностями радиального упора означает равенство номинальных размеров указанных противолежащих поверхностей. Близкий к беззазорному контакт также обеспечен в сопряжении 565 (фиг. 13) между внешней поверхностью крюка 540 внутренней боковой стенки 515 и противолежащей поверхностью 564 (фиг. 12) внутреннего кольца 502. Небольшой зазор порядка 0,002 обеспечен для противолежащих поверхностей на радиальном упоре 570 (фиг. 13) между внутренней боковой стенкой 515 и внутренним кольцом 502.

[0029] В предложенной конструкции для лопатки Синглет используются механическое крюковое сопряжение и сварное сопряжение на каждой стороне парового тракта. То есть крюк и сварной шов выполнены в сопряжении между внешней боковой стенкой и внешним кольцом и в сопряжении между внутренней боковой стенкой и внутренним кольцом. Данная конструкция дополнительно способствует повышению технологичности соплового аппарата типа Синглет с одновременной минимизацией величины деформации компонентов во время выполнения сварки. Кроме того, конструкция с крюком и сварным швом способствует усовершенствованию узла и снижению стоимости изделия путем сокращения числа установочных приспособлений, требуемых для сборки конструкции перед выполнением сварки. Крюк на паровпускной стороне (верхней по потоку поверхности) боковой стенки удерживает сопловую лопатку в радиальном направлении во время ее сборки и способствует удерживанию сопловой лопатки при приложении давления во время плотной установки лопаток перед выполнением сварки. Во время изготовления соплового аппарата, когда (нижние по потоку) противолежащие стороны сварены, сварной шов имеет тенденцию к усадке. Радиальная усадка на нижней по потоку стороне стремиться поднять в радиальном направлении верхнюю по потоку сторону боковой стенки с крюком. Однако крюк дополнительно содействует изготовлению соплового аппарата тем, что удерживает сопловую лопатку на месте во время приваривания нижней по потоку стороны. Кроме того, крюк обеспечивает получение более определяющих коэффициентов Kt концентрации напряжений по сравнению с резким нарушением непрерывности, вызванным выполнением сварки в том же сопряжении. Момент на сопловой лопатке обычно направлен вниз по потоку, что вызывает возникновение растягивающего усилия на сварном шве. Данная конструкция обеспечивает возможность передачи усилия через крюк (передний крюк) с известными коэффициентами концентрации напряжений. Это облегчает этап конструирования и увеличивает усталостный ресурс компонента. Нижний по потоку сварной шов обычно находится в сжатом состоянии, что позволяет меньше беспокоиться о коэффициенте Kt указанного шва.

[0030] Конструкция с крюком и сварным швом используется со сварными процессами, которые считаются имеющими пониженную погонную энергию, например электронно-лучевая сварка, лазерная сварка, сварка вольфрамовым электродом в среде инертного газа или сварка металлическим электродом в среде инертного газа. Процесс сварки вольфрамовым электродом в среде инертного газа может включать: 1) процесс указанной сварки с выполнением узкой канавки при использовании автоматической подачи проволоки под напряжением или без напряжения и использовании односторонней или двухсторонней подготовки кромки с криволинейным скосом, 2) наличие плавящегося материала у корневого сварного шва и/или фиксирующего упора, 3) нарушение непрерывности сварного шва в вертикальном направлении, в противоположность горизонтальному направлению, которое должно иметь место на одной линии с усилием, действующим на сварной шов.

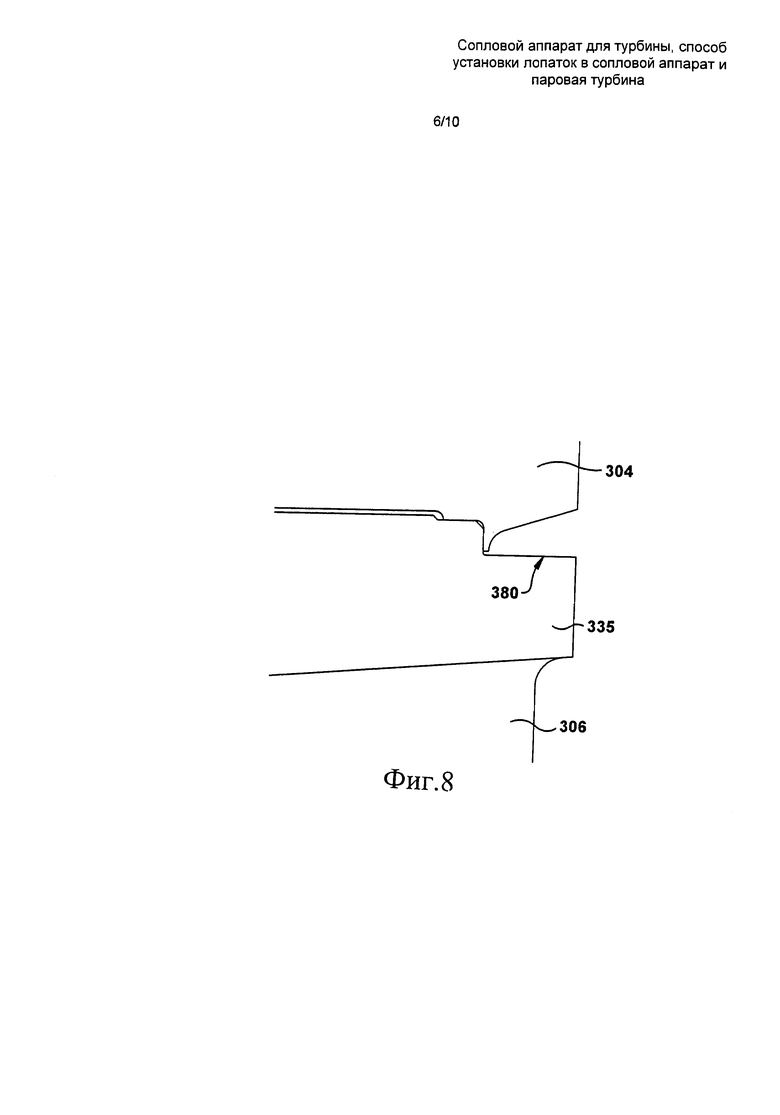

[0031] Фиг. 8 изображает вариант выполнения предложенной конструкции сопловых аппаратов, которая предусматривает выполнение сварочной подготовки в виде односторонней узкой канавки на нижнем по потоку сопряжении боковой стенки и кольца для сварки металлическим электродом в среде инертного газа.

[0032] Преимущество осевого механического упора заключается в том, что он создает встроенный сварочный ограничитель для электронно-лучевой сварки и перемещает не сваренное сопряжение (являющееся местом страгивания) на 90 градусов к направлению натяжения основного компонента для корневого сварного шва, полученного сваркой вольфрамовым или другим металлическим электродом в среде инертного газа. Конструкции показаны с охватывающей посадкой, изображенной на кольце, однако указанная посадка может быть перенесена на лопатку Синглет (охватываемая посадка), в зависимости от производственных предпочтений. Конфигурации, полученные сваркой металлическим электродом в среде инертного газа предусматривают подготовку под сварку, которая минимизирует сварной шов и погонную энергию при одновременном сохранении конструктивной целостности.

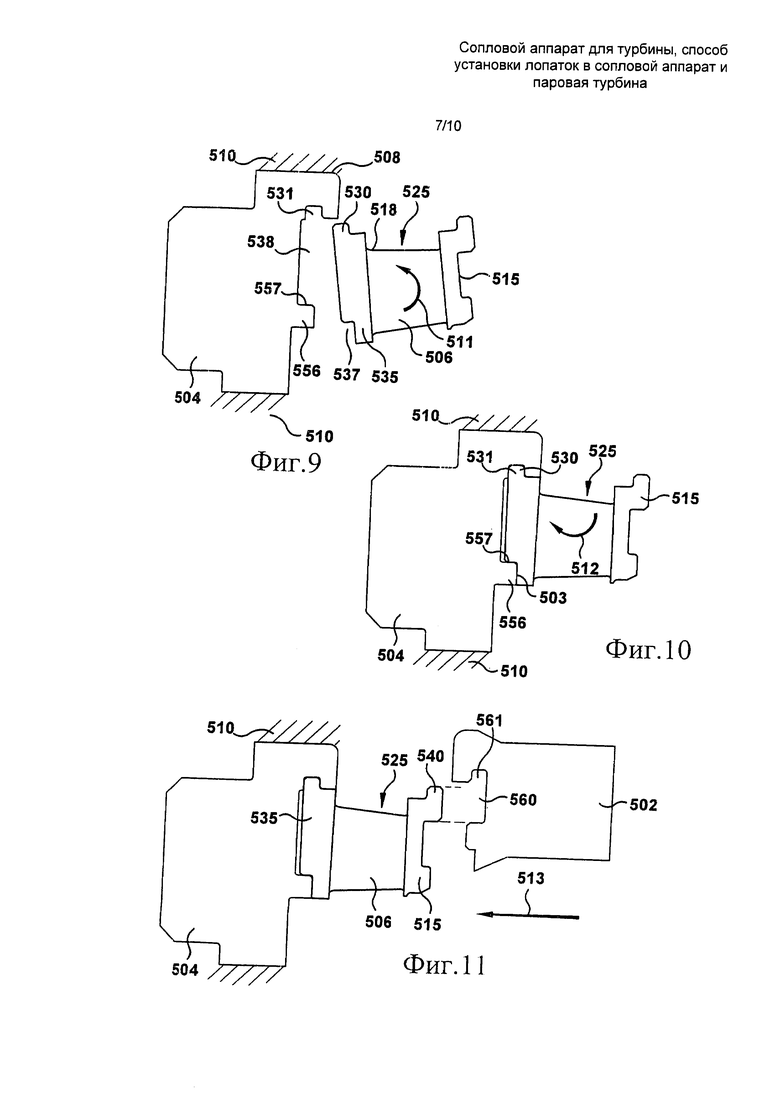

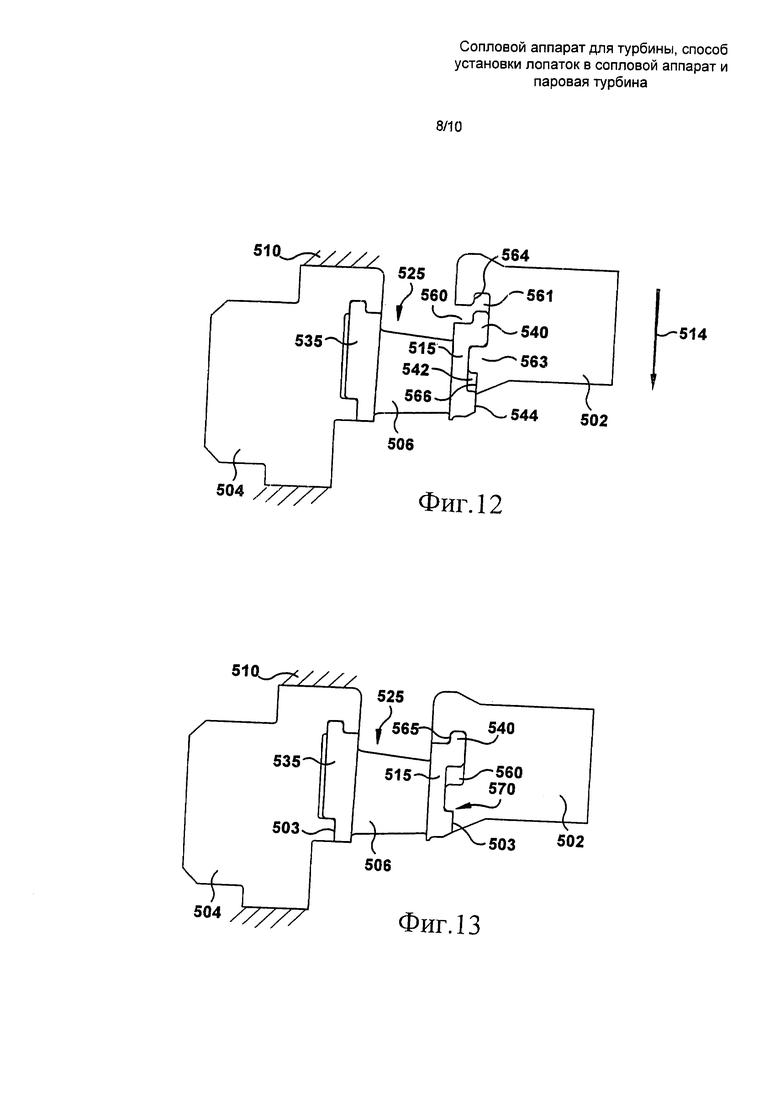

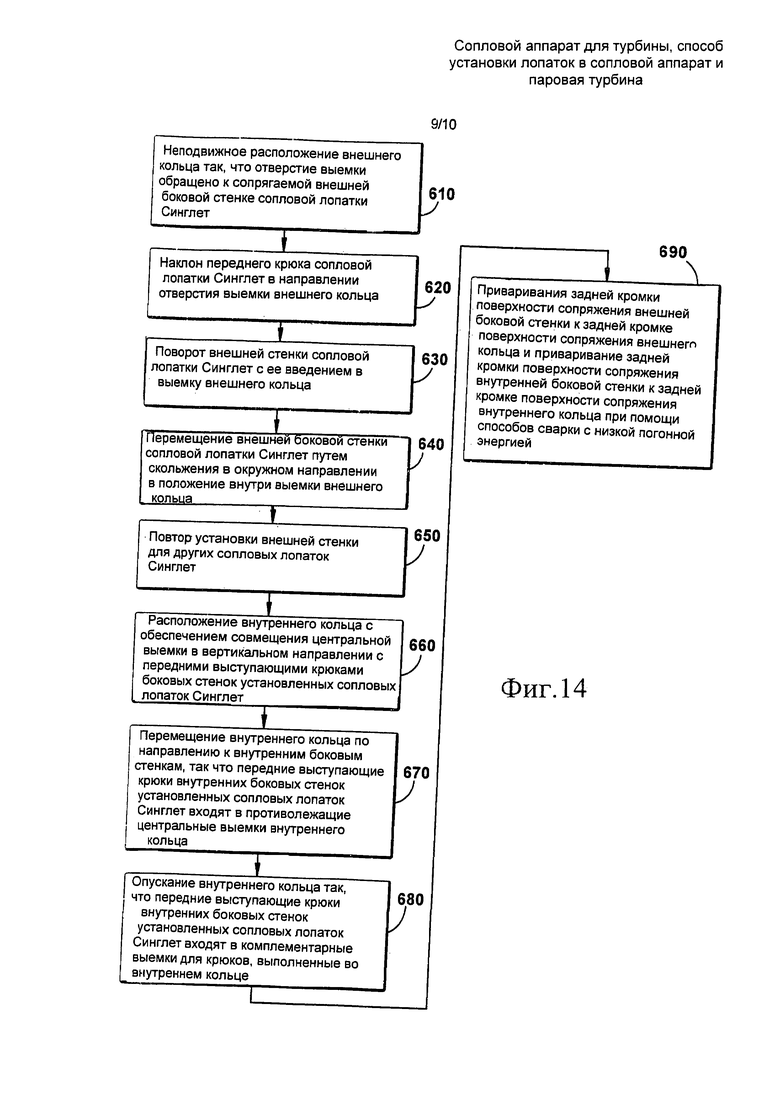

[0033] Фиг. 9-13 иллюстрируют способ установки сопловых лопаток Синглет во внутреннее и внешнее кольца для соплового аппарата в соответствии сданным изобретением. Фиг. 14 изображает блок-схему установки сопловых лопаток Синглет во внутреннее и внешнее кольца в соответствии с данным изобретением.

[0034] Фиг. 9 изображает осевую проекцию внешнего кольца 504, сопловой лопатки 525 Синглет с аэродинамической частью 506, имеющей выполненные за одно целое с ней внешнюю боковую стенку 535 и внутреннюю боковую стенку 515, и внутреннее кольцо 502, подготовленные к сборке. Верхняя по потоку поверхность 508 внешнего кольца и передняя кромка 518 аэродинамической части 506 находятся сверху. Внешнее кольцо 504 закрепляют 510 на месте с обеспечением поддержания ориентации во время сборки. Выемку 538 внешнего кольца ориентируют в горизонтальной плоскости для размещения в ней переднего крюка 530 внешней боковой стенки 535. Выемку 531 для крюка, выполненную во внешнем кольце, располагают обращенной в направлении вниз. Сопловую лопатку 525 затем слегка наклоняют 511 для облегчения ввода переднего крюка 530 путем незначительного поворота в комплементарную выемку 531 внешнего кольца 504.

[0035] Фиг. 10 изображает внешнюю боковую стенку 535 лопатки 525, введенную поворотом 512 во внешнее кольцо 504, при этом передний крюк 530 внешней боковой стенки взаимодействует с комплементарной выемкой 531 внешнего кольца, а выемка внешней боковой стенки посажена на выступ 556 внешнего кольца, который образует осевой упор 557. В данном случае осевой упор 557 поддерживает сопловую лопатку Синглет во время установки и последующей сварки нижнего по потоку сопряжения 503. Внешние боковые стенки 535 сопловых лопаток последовательно устанавливают на концевом входе внешнего кольца 504 и перемещают в окружном направлении до тех пор, пока лопатки не окажутся на своих местах, так что внешнее кольцо будет полностью загружено.

[0036] Фиг. 11 изображает внутреннее кольцо 502, размещенное для загрузки с обеспечением взаимодействия с внутренней боковой стенкой 515 сопловой лопатки 525. Внутреннее кольцо 502 располагают с обеспечением вертикального выравнивания переднего выступа 540 с крюком внутренней боковой стенки 515 лопатки 525, удерживаемой во внешнем кольце 504. Затем внутреннее кольцо 502 перемещают в горизонтальном направлении с обеспечением введения переднего выступа 540 с крюком в выемку 560 внутреннего кольца. Фиг. 12 изображает передний выступ 540 с крюком внутренней боковой стенки 515, вставленный в выемку 560 внутреннего кольца 502. Выступ 563 внутреннего кольца 502 вставлен в выемку 542 внутренней боковой стенки. Радиальная поверхность 544 под сварной шов, расположенная на внутренней боковой стенке 515, и поверхность 566 сопряжения внешнего кольца 502 совмещены. Фиг. 13 изображает внутреннее кольцо 502, опущенное 514 (фиг. 12) с обеспечением введения переднего выступа 540 с крюком в выемку 561 для крюка, выполненную во внутреннем кольце 502. Это обеспечивает очень плотную сборку, которая приводит к пренебрежимо малому перемещению компонентов до или после сварки нижних по потоку сопряжений 503.

[0037] Фиг. 14 изображает блок-схему установки сопловых лопаток Синглет, имеющих выполненные за одно целое с ними внутреннюю и внешнюю боковые стенки, с задней стороны во внешнее и внутреннее кольца с получением близкого к беззазорному контакта на радиальных поверхностях. На этапе 610 внешнее кольцо неподвижно располагают так, что отверстие выемки внешнего кольца обращено к сопрягаемой внешней боковой стенке сопловой лопатки Синглет. На этапе 620 передний крюк внешней боковой стенки указанной лопатки наклоняют в направлении отверстия выемки внешнего кольца. На этапе 630 внешнюю боковую стенку сопловой лопатки поворачивают с ее введением в выемку внешнего кольца. На этапе 640 внешнюю боковую стенку лопатки перемещают путем скольжения в окружном направлении в положение внутри выемки внешнего кольца. На этапе 650 повторяют установку внешней боковой стенки для других сопловых лопаток Синглет. На этапе 660 внутреннее кольцо располагают с обеспечением совмещения центральной выемки в вертикальном направлении с передними выступами с крюками боковых стенок установленных сопловых лопаток. На этапе 670 внутреннее кольцо перемещают по направлению к внутренним боковым стенкам, так что передние выступы с крюками внутренних боковых стенок установленных сопловых лопаток входят в противолежащие центральные выемки внутреннего кольца. На этапе 680 внутреннее кольцо опускают так, что передние выступы с крюками внутренних боковых стенок установленных сопловых лопаток входят в комплементарные выемки для крюков, выполненные во внутреннем кольце. На этапе 690 сваривают поверхности нижнего по потоку сопряжения между внешней боковой стенкой и внешним кольцом и поверхности нижних по потоку сопряжений между внутренней боковой стенкой и внутренним кольцом при помощи способов сварки с низкой погонной энергией.

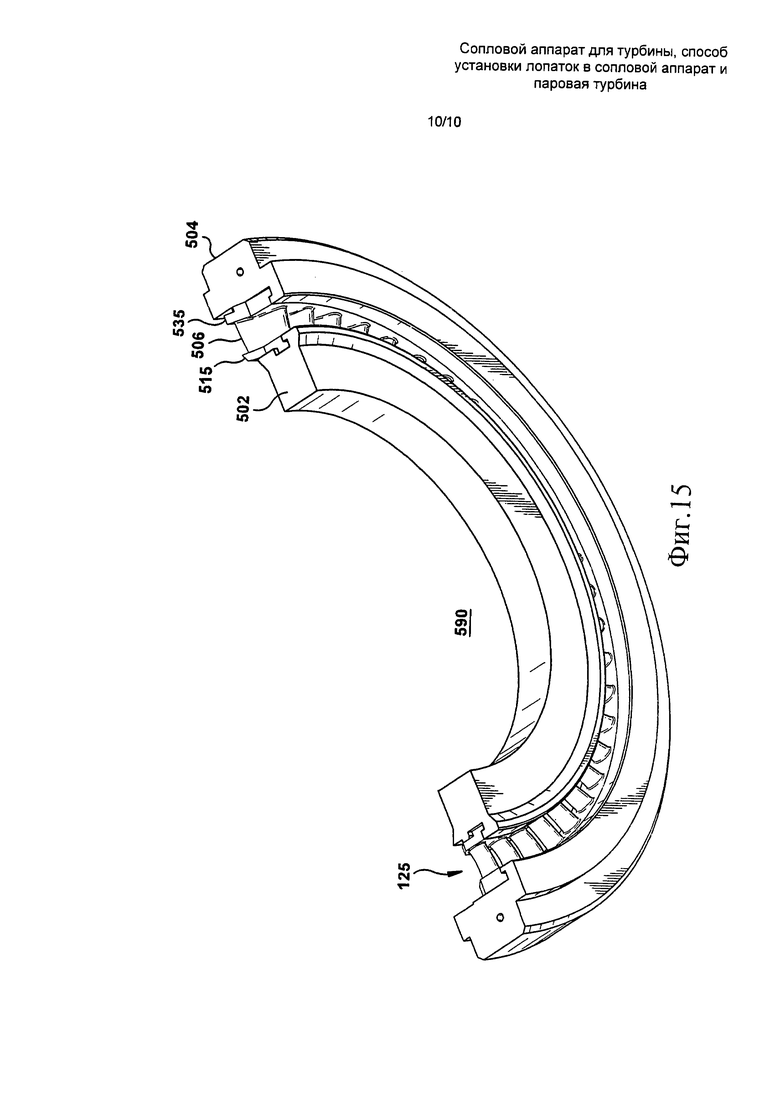

[0038] Фиг. 15 изображает половину кольца соплового аппарата типа Синглет для паровой турбины. Сопловой аппарат 590 Синглет содержит внутреннее кольцо 502, внешнее кольцо 504, в которые установлены сопловые лопатки 125 Синглет, имеющие выполненные за одно целое с ними внутреннюю боковую стенку 515 и внешнюю боковую стенку 535.

[0039] Несмотря на то что в данном документе описаны различные варианты выполнения, из описания должно быть понятно, что возможно выполнение различных комбинаций элементов, изменений или усовершенствований, которые находятся в рамках объема данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СОПЛА ДЛЯ ТУРБИНЫ | 2007 |

|

RU2465467C2 |

| ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ (ВАРИАНТЫ) ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ СОПЛОВОЙ ЛОПАТКИ | 2008 |

|

RU2478798C2 |

| НЕПОДВИЖНАЯ СОПЛОВАЯ ЛОПАТКА ПАРОВОЙ ТУРБИНЫ И ДИАФРАГМА ПАРОВОЙ ТУРБИНЫ | 2011 |

|

RU2574106C2 |

| ТУРБИНА | 2008 |

|

RU2459090C2 |

| РАЗВЕТВИТЕЛЬ ПОТОКА, СТУПЕНЬ РАЗВЕТВИТЕЛЯ ПОТОКА И СОПЛОВОЙ АППАРАТ ПАРОВОЙ ТУРБИНЫ | 2011 |

|

RU2601675C2 |

| Сопловый аппарат турбины высокого давления (ТВД) газотурбинного двигателя (варианты), сопловый венец соплового аппарата ТВД и лопатка соплового аппарата ТВД | 2018 |

|

RU2683053C1 |

| СОПЛОВОЙ АППАРАТ ТУРБИНЫ | 2016 |

|

RU2708931C1 |

| Сопловый аппарат турбины низкого давления (ТНД) газотурбинного двигателя (ГТД) (варианты) и лопатка соплового аппарата ТНД (варианты) | 2018 |

|

RU2691203C1 |

| Способ охлаждения соплового аппарата турбины низкого давления (ТНД) газотурбинного двигателя и сопловый аппарат ТНД, охлаждаемый этим способом, способ охлаждения лопатки соплового аппарата ТНД и лопатка соплового аппарата ТНД, охлаждаемая этим способом | 2018 |

|

RU2691202C1 |

| ГАЗОВАЯ ТУРБИНА С КАМЕРОЙ СГОРАНИЯ, ПРИКРЕПЛЕННОЙ К СОПЛОВОМУ АППАРАТУ | 2005 |

|

RU2368790C2 |

Сопловой аппарат для турбины содержит лопатку с выполненными за одно целое с ней внутренней и внешней боковыми стенками, а также внутреннее и внешнее кольца. Внутреннее кольцо присоединено к внутренней боковой стенке и внешнее кольцо присоединено к внешней боковой стенке с помощью крюкового сопряжения и сварного сопряжения. В сопряжении между внешней боковой стенкой и внешним кольцом выполнен механический радиальный упор. Крюковое сопряжение между внешним кольцом и внешней боковой стенкой образовано передним крюком внешнего кольца или внешней боковой стенки и комплементарной выемкой, соответственно, внешней боковой стенки или внешнего кольца, в которую вставлен указанный крюк. Крюковое сопряжение между внутренним кольцом и внутренней боковой стенкой образовано передним выступом с крюком внутреннего кольца или внутренней боковой стенки и комплементарной центральной выемкой, соответственно, внутренней боковой стенки или внутреннего кольца, в которую вставлен указанный передний выступ с крюком. Центральная выемка содержит частично закрытую выемку для взаимодействия с крюком, и образована между фиксатором крюка и другим выступом, соответственно, внутренней боковой стенки или внутреннего кольца. Размер входа в указанную центральную выемку обеспечивает возможность размещения длины указанного переднего выступа с крюком. При установке в указанный выше сопловой аппарат лопаток устанавливают внешнюю боковую стенку каждой из лопаток в окружном направлении во внешнее кольцо путем наклона указанного крюка внешней боковой стенки в направлении выемки внешнего кольца и поворота указанного крюка в указанную выемку до достижения полного взаимодействия указанных крюка и выемки. Располагают внутреннее кольцо с обеспечением совмещения его центральной выемки с указанными передними выступами с крюками боковых стенок установленных лопаток и перемещают внутреннее кольцо по направлению к внутренним боковым стенкам так, что указанные выступы с крюками входят в указанные центральные выемки внутренних боковых стенок. Опускают внутреннее кольцо так, что указанные крюки выступов входят в указанные частично закрытые выемки. Еще одна группа изобретений относится к паровой турбине содержащей указанный выше сопловой аппарат. Группа изобретений позволяет снизить деформацию соплового аппарата, возникающую при сварке лопаток с внутренним и внешним кольцами. 3 н. и 17 з.п. ф-лы, 15 ил.

1. Сопловой аппарат для турбины, содержащий

по меньшей мере одну лопатку, имеющую выполненные за одно целое с ней внутреннюю боковую стенку и внешнюю боковую стенку,

внутреннее кольцо, механически присоединенное к внутренней боковой стенке с образованием сопряжения, содержащего верхнее по потоку сопряжение и нижнее по потоку сопряжение, причем верхнее по потоку сопряжение представляет собой либо крюковое сопряжение, либо сварное сопряжение, а нижнее по потоку сопряжение представляет собой соответственно либо сварное сопряжение, либо крюковое сопряжение,

внешнее кольцо, механически присоединенное к внешней боковой стенке с образованием сопряжения, содержащего верхнее по потоку сопряжение и нижнее по потоку сопряжение, причем верхнее по потоку сопряжение представляет собой либо крюковое сопряжение, либо сварное сопряжение, а нижнее по потоку сопряжение представляет собой соответственно либо сварное сопряжение, либо крюковое сопряжение,

механический радиальный упор, выполненный в сопряжении между внешней боковой стенкой и внешним кольцом и обеспечивающий поддержание лопатки в надлежащем положении в радиальном направлении, причем

крюковое сопряжение между внешним кольцом и внешней боковой стенкой образовано передним крюком внешнего кольца или внешней боковой стенки и комплементарной выемкой, соответственно, внешней боковой стенки или внешнего кольца, в которую вставлен указанный крюк, а

крюковое сопряжение между внутренним кольцом и внутренней боковой стенкой образовано передним выступом с крюком внутреннего кольца или внутренней боковой стенки и комплементарной центральной выемкой, соответственно, внутренней боковой стенки или внутреннего кольца, в которую вставлен указанный передний выступ с крюком, причем указанная центральная выемка содержит частично закрытую выемку для взаимодействия с крюком, причем указанная центральная выемка образована между фиксатором крюка, соответственно, внутренней боковой стенки или внутреннего кольца и другим выступом, соответственно, внутренней боковой стенки или внутреннего кольца, причем размер входа в указанную центральную выемку обеспечивает возможность размещения длины указанного переднего выступа с крюком.

2. Сопловой аппарат по п. 1, в котором контакт по меньшей мере на одной радиальной поверхности сопряжения между внешней боковой стенкой и внешним кольцом и по меньшей мере на одной радиальной поверхности сопряжения между внутренней боковой стенкой и внутренним кольцом предусматривает равенство номинального радиального размера по меньшей мере одной поверхности внешней боковой стенки и номинального размера сопрягаемой поверхности внешнего кольца, а также равенство номинального радиального размера по меньшей мере одной поверхности внутренней боковой стенки и номинального размера сопрягаемой поверхности внутреннего кольца.

3. Сопловой аппарат по п. 2, в котором верхнее по потоку сопряжение между внешней боковой стенкой и внешним кольцом содержит крюк и выемку, при этом указанный контакт по меньшей мере на одной радиальной поверхности сопряжения между внешней боковой стенкой и внешним кольцом образован между указанными крюком и выемкой.

4. Сопловой аппарат по п. 3, в котором сопряжение между внешней боковой стенкой и внешним кольцом содержит контакт по меньшей мере на одной радиальной поверхности сопряжения между внешней боковой стенкой и внешним кольцом, причем указанный контакт также образован в радиальном сопряжении механического радиального упора.

5. Сопловой аппарат по п. 4, в котором верхнее по потоку сопряжение между внутренней боковой стенкой и внутренним кольцом содержит крюк и выемку, при этом указанный контакт по меньшей мере на одной радиальной поверхности сопряжения между внешней боковой стенкой и внешним кольцом также образован во внешнем радиальном сопряжении между указанными крюком и выемкой.

6. Сопловой аппарат по п. 2, дополнительно содержащий механический осевой упор, выполненный в сопряжении между внешней боковой стенкой и внешним кольцом.

7. Сопловой аппарат по п. 6, в котором механический осевой упор обеспечивает поддержание лопатки в надлежащем положении в осевом направлении.

8. Сопловой аппарат по п. 6, в котором механический осевой упор действует в качестве предохранительного упора в случае разрушения сварного шва в сопряжении.

9. Способ установки в сопловой аппарат лопаток, каждая из которых имеет выполненные за одно целое с ней внутреннюю боковую стенку и внешнюю боковую стенку, причем внешняя боковая стенка имеет передний крюк, а внешнее кольцо имеет комплементарную выемку для размещения указанного крюка внешней боковой стенки, при этом внутренняя боковая стенка имеет передний выступ с крюком, а внутреннее кольцо имеет комплементарную центральную выемку, содержащую частично закрытую выемку для взаимодействия с крюком, предназначенную для размещения крюка указанного выступа внутренней боковой стенки, причем указанная центральная выемка образована между фиксатором крюка внутреннего кольца и другим выступом внутреннего кольца, причем размер входа в указанную центральную выемку обеспечивает возможность размещения длины указанного выступа с крюком, причем указанный способ включает

расположение внешнего кольца для обеспечения размещения в нем внешней боковой стенки каждой из указанных лопаток,

установку внешней боковой стенки каждой из лопаток в окружном направлении во внешнее кольцо путем наклона указанного крюка внешней боковой стенки в направлении выемки внешнего кольца и поворота указанного крюка в указанную выемку до достижения полного взаимодействия указанных крюка и выемки,

расположение внутреннего кольца с обеспечением совмещения его центральной выемки с указанными передними выступами с крюками боковых стенок установленных лопаток,

перемещение внутреннего кольца по направлению к внутренним боковым стенкам так, что указанные выступы с крюками входят в указанные центральные выемки внутренних боковых стенок, и

опускание внутреннего кольца так, что указанные крюки выступов входят в указанные частично закрытые выемки.

10. Способ по п. 9, в котором на этапе расположения внешнее кольцо неподвижно располагают так, что отверстие выемки обращено к крюку внешней боковой стенки.

11. Способ по п. 9, в котором на этапе установки в окружном направлении перемещают внешнюю стенку каждой из указанных лопаток путем скольжения в окружном направлении с обеспечением загрузки всего внешнего кольца.

12. Способ по п. 9, в котором на этапе расположения внутреннего кольца располагают отверстие выемок внутреннего кольца напротив указанного переднего выступа с крюком внутренней боковой стенки и располагают указанный выступ внутреннего кольца напротив указанной центральной выемки внутренней боковой стенки.

13. Способ по п. 9, в котором на этапе обеспечения взаимодействия перемещают внутреннее кольцо по направлению к внутренней боковой стенке, так что крюк внутренней боковой стенки входит в открытую выемку внутреннего кольца, и опускают внутреннее кольцо, обеспечивая фиксацию крюка внутренней боковой стенки в комплементарной выемке для крюка, выполненной во внутреннем кольце, и располагают указанный выступ внутреннего кольца в указанной центральной выемке внутренней боковой стенки.

14. Способ по п. 9, в котором дополнительно выполняют сварной шов с низкой погонной энергией в нижнем по потоку сопряжении между внешней боковой стенкой и внешним кольцом и выполняют сварной шов с низкой погонной энергией в нижнем по потоку сопряжении между внутренней боковой стенкой и внутренним кольцом.

15. Паровая турбина, содержащая сопловой аппарат, который содержит

радиально внешнее кольцо, проходящее по существу в окружном направлении внутри паровой турбины,

радиально внутреннее кольцо, проходящее по существу в окружном направлении внутри паровой турбины,

по меньшей мере одну сопловую лопатку, имеющую выполненные за одно целое с ней внешнюю боковую стенку и внутреннюю боковую стенку и проходящую по существу в радиальном направлении между внутренним кольцом и внешним кольцом,

при этом внутреннее кольцо механически присоединено к внутренней боковой стенке с образованием сопряжения, содержащего верхнее по потоку сопряжение и нижнее по потоку сопряжение, причем верхнее по потоку сопряжение представляет собой либо крюковое сопряжение, либо сварное сопряжение, а нижнее по потоку сопряжение представляет собой соответственно либо сварное сопряжение, либо крюковое сопряжение,

внешнее кольцо механически присоединено к внешней боковой стенке с образованием сопряжения, содержащего верхнее по потоку сопряжение и нижнее по потоку сопряжение, причем верхнее по потоку сопряжение представляет собой либо крюковое сопряжение, либо сварное сопряжение, а нижнее по потоку сопряжение представляет собой соответственно либо сварное сопряжение, либо крюковое сопряжение,

механический радиальный упор, выполненный в сопряжении между внешней боковой стенкой и внешним кольцом и/или в сопряжении между внутренней боковой стенкой и внутренним кольцом и обеспечивающий поддержание лопатки в надлежащем положении в радиальном направлении,

причем крюковое сопряжение между внешним кольцом и внешней боковой стенкой образовано передним крюком внешнего кольца или внешней боковой стенки и комплементарной выемкой, соответственно, внешней боковой стенки или внешнего кольца, в которую вставлен указанный крюк, и

крюковое сопряжение между внутренним кольцом и внутренней боковой стенкой образовано передним выступом с крюком внутреннего кольца или внутренней боковой стенки и комплементарной центральной выемкой, соответственно, внутренней боковой стенки или внутреннего кольца, в которую вставлен указанный передний выступ с крюком, причем указанная центральная выемка содержит частично закрытую выемку для взаимодействия с крюком, причем указанная центральная выемка образована между фиксатором крюка, соответственно, внутренней боковой стенки или внутреннего кольца и другим выступом, соответственно, внутренней боковой стенки или внутреннего кольца, причем размер входа в указанную центральную выемку обеспечивает возможность размещения длины указанного переднего выступа с крюком.

16. Паровая турбина по п. 15, в которой указанный контакт по меньшей мере на одной радиальной поверхности сопряжения предусматривает равенство номинального радиального размера по меньшей мере одной поверхности внешней боковой стенки и номинального размера сопрягаемой поверхности внешнего кольца, а также равенство номинального радиального размера по меньшей мере одной поверхности внутренней боковой стенки и номинального размера сопрягаемой поверхности внутреннего кольца.

17. Паровая турбина по п. 16, в которой в случае, когда верхнее по потоку сопряжение между внешней боковой стенкой и внешним кольцом содержит крюк и выемку, и верхнее по потоку сопряжение между внутренней боковой стенкой и внутренним кольцом содержит крюк и выемку, контакт по меньшей мере на одной радиальной поверхности сопряжения между внешней боковой стенкой и внешним кольцом образован во внутреннем радиальном сопряжении между крюком и выемкой в сопряжении между внешней боковой стенкой и внешним кольцом или во внешнем радиальном сопряжении между крюком и выемкой в сопряжении между внутренней боковой стенкой и внутренним кольцом, а радиальная поверхность сопряжения между внешней боковой стенкой и внешним кольцом содержит радиальное сопряжение указанного механического радиального упора.

18. Паровая турбина по п. 17, дополнительно содержащая механический осевой упор, выполненный в сопряжении между внешней боковой стенкой и внешним кольцом.

19. Паровая турбина по п. 18, в которой механический осевой упор обеспечивает поддержание лопатки в надлежащем положении в осевом направлении.

20. Паровая турбина по п. 19, в которой механический осевой упор действует в качестве предохранительного упора в случае разрушения сварного шва в сопряжении между внешним кольцом и внешней боковой стенкой.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 5639211 A, 17.06.1997 | |||

| US 3849023 A, 19.11.1974 | |||

| US 7427187 B2, 23.09.2008 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Устройство для подвода пара к рабочему колесу турбины | 1986 |

|

SU1364749A1 |

Авторы

Даты

2016-10-27—Публикация

2011-12-12—Подача