Изобретение относится к узлу привода насоса для переноса технологической текучей среды согласно преамбуле независимого пункта формулы изобретения.

Узлы привода насоса, в которых насос, содержащий крыльчатку, и привод для насоса окружены общим корпусом, часто используются для таких применений, в которых насос полностью погружен в жидкость, например, воду, или когда насос используют в местоположениях со сложным доступом или в сложных условиях или окружающей среде.

Один из примеров его применения представлен насосами, которые используются в процессах псевдоожиженного слоя или процессах кипящего слоя в нефтехимической промышленности. Эти процессы служат, например, для очистки тяжелых углеводородов, например, тяжелой топливной нефти, или для очистки остатков нефтепереработки, или для их разделения на более легко используемые, более летучие углеводороды. Это часто выполняется посредством применения водорода к тяжелым углеводородам, где смешиваемые компоненты вращаются в реакторе и разделяются с помощью катализаторов. Чтобы осуществлять циркуляцию технологической текучей среды, которая обычно содержит много тяжелых углеводородов, в реакторе с кипящим слоем или в реакторе с псевдоожиженным слоем, используются специальные узлы привода насоса, для которых название эбуляционный насос стало обычным. Эти эбуляционные насосы, как правило, обеспечиваются прямо на реакторе в качестве циркуляционных насосов для технологической текучей среды, и сконфигурированы, в силу процесса, так, чтобы насос располагался над приводом по вертикали. Эбуляционные насосы должны работать настолько надежно, насколько возможно, и в течение длительного периода времени в режиме постоянной работы в экстремальных условиях.

Пример такого насоса приведен в документе EP 2492511, в котором раскрыт циркуляционный насос для забора горячей воды из впускной части корпуса насоса и выпуска горячей воды из выпускной части путем вращения вращающегося вала для вращения крыльчатки, расположенной в корпусе насоса, и для циркуляции охлаждающей воды в корпусе двигателя, с одновременным охлаждением охлаждающей воды с помощью циркуляционного охлаждающего механизма, средство для предотвращения протекания горячей воды, находящейся в корпусе насоса, в корпус двигателя, за счет создания потока воды в корпусе двигателя по меньшей мере во время режима теплого резервирования, в котором вращающийся вал остановлен.

Из-за процесса, технологическая текучая среда обычно находится под очень высоким давлением, составляющим, например, 200 бар или более, и имеет очень высокую температуру, выше 400°C, например, 460°C. Корпус таких узлов привода насоса, таким образом, спроектирован в виде корпуса высокого давления, который может выдерживать эти высокие рабочие давления. Привод обычно спроектирован в виде электродвигателя, который также подвергается высокому рабочему давлению внутри корпуса. Двигатель должен быть достаточно защищенным от проникновения технологической текучей среды, поэтому двигатель обычно заполняется затворной средой или помещается в поток такой затворной текучей среды, которая дополнительно служит для смазывания и для рассеивания тепла от двигателя. В этом отношении, возможны варианты осуществления в виде полностью заполненных маслом двигателей, или в виде экранированных двигателей, или в виде двигателей с кабельной обмоткой.

С полностью заполненным маслом двигателем, как ротор, так и статор полностью окружены затворной средой или погружены в нее. Затворная текучая среда для этого варианта осуществления, таким образом, должна являться диэлектрической средой, например, диэлектрическим маслом, чтобы избежать короткого замыкания в двигателе.

С экранированным двигателем, экран обеспечивается между статором и ротором, и герметично закрывает статор относительно ротора, с ротором, который обычно также защищен кожухом. В варианте осуществления в виде экранированного двигателя, затворная текучая среда обычно пропускается через щель между ротором и экраном.

С двигателем с кабельной обмоткой, электрические линии, формирующие обмотку статора, окружены электрически изолирующим кожухом.

Так как короткое замыкание, вызванное затворной средой, невозможно в экранированном двигателе и в двигателе с кабельной обмоткой, затворная текучая среда, отличная от диэлектрической среды, также может использоваться в этих вариантах осуществления. Это, среди прочего, также полезно для множества применений, так как затворная текучая среда, обладающая охлаждающими и смазывающими способностями, которые являются настолько хорошими, насколько возможно, может быть выбрана, не принимая во внимание ее свойства электропроводности.

Также известны варианты осуществления, в которых сама технологическая текучая среда используется в качестве затворной текучей среды для охлаждения и смазывания двигателя; тем не менее, во многих применениях важно, чтобы двигатель обладал существенной защитой от проникновения технологической текучей среды. Тяжелые углеводороды в качестве технологической текучей среды, которые остаются в виде остатков при перегонке топлива, таким образом, часто содержат химически агрессивные и/или абразивные вещества, поэтому технологическая текучая среда может, в частности, производить существенное повреждение в приводе или в подшипниках.

Следовательно, важной функцией затворной текучей среды, вдобавок к смазыванию и охлаждению, является существенная защита привода насоса от проникновения технологической текучей среды. В этом отношении, затворная текучая среда очень часто проводится в охлаждающий контур. Затворная текучая среда вводится в привод через впуск, протекает через привод, например, через промежуток между ротором и экраном, и радиальный подшипник вала со стороны насоса, и затем выводится через выпуск в области между приводом и насосом. Затворная текучая среда протекает из этого выпуска через теплообменник назад ко впуску. Чтобы обеспечивать циркуляцию затворной текучей среды в охлаждающего контура, можно обеспечивать вспомогательную крыльчатку в стороне привода, удаленной от насоса, с упомянутой вспомогательной крыльчаткой, приводимой во вращение посредством вала, приводимого в движение двигателем, тем самым, осуществляя циркуляцию затворной текучей среды в охлаждающего контура.

Часто дополнительно обеспечивается устройство впрыска для повторного заполнения затворной текучей среды, посредством которого дополнительная затворная текучая среда может вводиться либо в охлаждающий контур снаружи корпуса, либо напрямую в привод через отдельное впускное отверстие. Это дополнительное введение затворной текучей среды главным образом предназначено для компенсации потерь, которые возникают из-за того, что обычно обеспечивается незначительная утечка затворной текучей среды в технологическую текучую среду. Когда затворная текучая среда, вытекающая из привода, протекает вдоль вала, затворная текучая среда не полностью выводится через выпуск, но часть ее протекает или просачивается вдоль вала в насос и там смешивается с технологической текучей средой. Этот процесс является преднамеренным и желательным, так как благодаря этому втеканию затворной текучей среды в насос можно надежно избежать обратного, когда технологическая текучая среда втекает из насоса вдоль вала в направлении привода или проникает в привод. Затворная текучая среда, таким образом, блокирует обратный путь для технологической текучей среды из насоса в привод посредством втекания в насос.

Чтобы ограничить поток затворной текучей среды в насос, или чтобы ограничить его до приемлемого значения, устройство для генерирования управляемой утечки обеспечивается на валу вблизи ее входа в насос. Это устройство, например, может быть сконфигурировано в форме скользящего кольцеобразного уплотнения, с которым, как известно, прямой физический контакт происходит между деталью, фиксированно относительно поворота соединенной с валом, и деталью, неподвижной относительно корпуса, или оно может быть сконфигурировано в форме ограничителя, с котором отсутствует прямой физический контакт между вращающимися деталями и неподвижными деталями. Это бесконтактное устройство ограничителя является ограничительным рукавом, например.

Поскольку, как уже упоминалось, такие узлы привода насоса должны работать очень надежно и без технического обслуживания, как правило, в течение очень длительного периода времени при постоянной работе, во многих применениях, очень высокая важность приписывается безопасности работы насоса. В частности, с агрессивными средами или технологическими средами, опасными для привода, должно быть обеспечено, чтобы привод был в достаточной степени защищен от технологической текучей среды. Это также должно обеспечиваться и при возникновении возмущений в системе. Возможным и важным случаем, например, является возмущение в устройстве впрыска затворной текучей среды или его поломка, так как в этом случае существует риск проникновения слишком большого количества технологической текучей среды в привод и повреждения привода. Если охлаждающий контур для затворной текучей среды все еще работает надлежащим образом, узел привода насоса в принципе также все еще может работать без устройства впрыска, но только если не происходит изменений в рабочем состоянии узла привода насоса или в охлаждающей системе. Сбой или возмущение в подаче затворной текучей среды, таким образом, не обязательно требует отключения узла привода насоса. Безусловно, существует возможность продолжать работу узла в течение по меньшей мере определенного периода времени и исправить возмущение в устройстве впрыска в течение этого периода времени.

Тем не менее, если происходит уменьшение объема затворной текучей среды в приводе или в охлаждающей системе при сбое в системе впрыска, технологическая текучая среда, как говорится, всасывается в привод и вызывает там существенное повреждение. В эбуляционных насосах, в которых привод обычно расположен под насосом, этому эффекту может способствовать гравитация. Уменьшение объема затворной текучей среды может иметь множество причин, вдобавок к нежелательным утечкам, например, в линиях. Например, температура охлаждающей воды, которая обычно используется для охлаждения затворной текучей среды в теплообменнике, может упасть, за счет чего затворная текучая среда охлаждается и сжимается по термическим причинам. Или, если скорость вращения насоса снижается, это также приводит к уменьшению объема затворной текучей среды. Даже если узел привода насоса должен быть отключен, это в итоге приводит к уменьшению объема затворной текучей среды. В этом случае, таким образом, существует высокий риск того, что привод будет поврежден или даже непоправимо уничтожен технологической текучей средой.

Изобретение направлено на решение этой проблемы. Таким образом, целью изобретения является предоставление узла привода насоса для переноса технологической текучей среды, с которой также гарантировано, что возмущение в подаче затворной текучей среды не вызывает повреждения привода технологической текучей средой. Этот узел привода насоса, в частности, также должен быть пригоден для использования в качестве эбуляционного насоса.

Предмет изобретения, удовлетворяющий этой цели, характеризуется признаками независимого пункта формулы изобретения.

Согласно изобретению, таким образом, предложен узел привода насоса для переноса технологической текучей среды, содержащий общий корпус, который окружает насос, содержащий крыльчатку для вращения вокруг осевого направления, и привод для насоса, содержащий вал для приведения в движение крыльчатки, который соединяет привод с насосом, и содержащий ограничитель, который проходит вокруг вала и расположен между крыльчаткой и приводом, причем корпус содержит впуск насоса и выпуск насоса для технологической текучей среды, причем имеется впуск для затворной текучей среды, через который затворная текучая среда может быть введена в привод, и выпуск для затворной текучей среды, через который затворная текучая среда может быть выпущена из корпуса, и в котором на валу между ограничителем и приводом выполнено множество камер хранения для затворной текучей среды, причем камеры хранения расположены друг за другом относительно осевого направления, при этом соответствующие две смежные камеры хранения находятся в соединении по текучей среде друг с другом.

Теперь, если возникает рабочее состояние, например, из-за возмущения в подаче затворной текучей среды, во время которого достаточное количество затворной текучей среды больше не обеспечивается в приводе или в корпусе, чтобы обеспечивать поток затворной текучей среды через ограничитель в насос, технологическая текучая среда начинает выходить из насоса вдоль вала и перемещается через ограничитель в первую из камер хранения. Так как последняя все еще заполнена чистой затворной средой, здесь возникает смешивание технологической текучей среды с затворной средой, за счет чего технологическая текучая среда в высокой степени разбавляется. Эта смесь технологической текучей среды и затворной текучей среды затем перемещается в виде загрязненной затворной текучей среды в следующую камеру хранения, которая все еще заполнена чистой затворной средой. Затем, технологическая текучая среда разбавляется еще больше чистой затворной средой в этой камере хранения. В последней камере хранения, которая расположена ближе всех к приводу, технологическая текучая среда становится наиболее разбавленной. Даже если затворная текучая среда, загрязненная технологической текучей средой, впоследствии проникнет в привод, технологическая текучая среда разбавлена так сильно, что повреждение привода не произойдет.

При возникновении такого возмущения, во время которого существенное количество затворной текучей среды больше не обеспечивается, далее существует две возможности. Первая возможность состоит в том, что возмущение является таким серьезным, что его нельзя исправить в короткое время. В этом случае узел привода насоса должен быть выключен, при этом конструкция согласно изобретению должна гарантировать, что только небольшое количество, если это вообще имеет место, сильно разбавленной технологической текучей среды может проникнуть в привод в форме загрязненной затворной текучей среды при выключении насоса, которое, тем не менее, не приводит к какому-либо повреждению насоса. Безопасное выключение узла привода насоса, таким образом, обеспечивается без повреждения привода из-за проникновения технологической текучей среды, в этом отношении.

Вторая возможность состоит в том, что возмущение может быть исправлено в относительно короткое время. В этом случае нет необходимости выключать узел привода насоса. Как описано выше, при возникновении возмущения, технологическая текучая среда последовательно разбавляется в камерах хранения, расположенных друг за другом в осевом направлении. Теперь, если возмущение исправлено, существенное количество чистой затворной текучей среды опять обеспечивается. После этого, оно выдавливает загрязненную затворную текучую среду из камер хранения в направлении насоса, с тем чтобы загрязненная затворная текучая среда вымывалась из камер хранения в насос. Это таким же образом применимо к случаю, в котором определенное количество затворной текучей среды, загрязненной технологической текучей средой, уже проникло в привод. Оно будет просто выпущено из привода посредством подачи чистой затворной текучей среды, с тем чтобы повреждение привода технологической текучей средой эффективно предотвращалось.

Таким образом, обеспечивается, что в каждом случае, при возникновении такого возмущения, повреждение привода технологической текучей средой предотвращается, либо посредством перезапуска подачи чистой затворной текучей среды, либо посредством управляемого и безопасного выключения узла привода насоса.

Особое преимущество конструкции согласно настоящему изобретению с камерами хранения можно увидеть в том факте, что никакое уплотнительное устройство на валу не требуется между приводом или радиальным подшипником, обеспеченным на приводе со стороны насоса, и насосом, в котором нет прямого физического контакта между вращающейся деталью, то есть деталью, фиксированно относительно поворота соединенную с валом, и деталью, неподвижной относительно корпуса, то есть, скользящим кольцеобразным уплотнением, например. Ограничитель и камеры хранения работают бесконтактно, в том смысле, что они не касаются вращающегося вала. Это особенно полезно с такими конструкциями, в которых технологическая текучая среда находится под очень высоким давлением, например, по меньшей мере 200 бар, и/или имеет очень высокую температуру, например, по меньшей мере 400°C. Скользящие кольцеобразные уплотнения являются особенно проблематичными и менее безопасными в работе в таких применениях, например, так как противодавление возникает при уменьшении объема затворной текучей среды в приводе, которая применяется над скользящим кольцеобразным уплотнением. Напротив, бесконтактная конструкция согласно изобретению отличается более высокой безопасностью работы и более низкой уязвимостью к возмущениям.

По причинам технического производства, предпочтительно, если каждая камера хранения будет сконструирована в виде кольцеобразного пространства вокруг осевого направления.

Согласно предпочтительному варианту осуществления, две соответствующие смежные камеры хранения находятся в соединении по текучей среде через щель ограничителя, с валом, соответственно, формирующим граничную поверхность щели ограничителя.

Подходящее количество камер хранения естественным образом зависит от соответствующего применения или от конкретной конфигурации узла привода насоса, например, от объема, доступного затворной среде в приводе, от размера и мощности насоса или от технологической текучей среды, которую требуется переносить. На практике было доказано успешным применение не менее трех и не более десяти камер хранения.

В предпочтительном варианте осуществления, по меньшей мере одна из камер хранения обеспечивается в корпусе, например, в виде кольцеобразного желоба, который проходит вокруг вала.

Также возможны такие варианты осуществления, в которых по меньшей мере одна из камер хранения обеспечивается на валу, например, в виде кольцеобразного желоба, который проходит по границе вала.

По причинам технического производства, особенно предпочтительно, чтобы все камеры хранения обеспечивались в корпусе.

В предпочтительном варианте осуществления, выпуск и впуск для затворной текучей среды соединены друг с другом посредством линии, с тем чтобы формировалась охлаждающий контур для затворной текучей среды, с охлаждающим контуром, содержащей теплообменник.

Чтобы обеспечить конфигурацию, которая является настолько компактной и простой, насколько это возможно, преимущественно, чтобы теплообменник для охлаждающего контура был установлен в корпус. Теплообменник может, например, закрепляться на корпусе посредством фланцевого соединения или посредством винтового соединения.

Согласно предпочтительному варианту осуществления, устройство впрыска обеспечивается для повторного заполнения затворной текучей среды.

Подходящие размеры камер хранения естественным образом зависят от соответствующей конструкции узла привода насоса и, в частности, от объема, доступного для затворной текучей среды, и, следовательно, они должны определяться для конкретного случая применения. Камеры хранения предпочтительно имеют общий объем, который является по меньшей мере таким же большим, и, предпочтительно, является вдвое большим, чем термически вызванное изменение объема затворной текучей среды в охлаждающего контура при снижении температуры затворной текучей среды на заранее задаваемое значение. Следовательно, в соответствующем случае применения, сначала может определяться этот объем, например, который предоставлен для затворной текучей среды во всей охлаждающего контура, включая объем, доступный в приводе. Кроме того, оценивается изменение температуры, которое может обычно происходить в рабочем состоянии в затворной среде, находящейся в охлаждающего контура. Изменение объема затворной текучей среды, вызванное таким изменением температуры, может быть рассчитано для затворной текучей среды, используемой в данном случае применения, с помощью теплового коэффициента расширения. Затем выбирается значение для общего объема всех камер хранения, который является по меньшей мере таким же большим, и, предпочтительно, является вдвое большим, чем определенное изменение объема затворной текучей среды.

Для многих применений является предпочтительным, чтобы общий объем всех камер хранения составлял по меньшей мере 0.5%, и не более 4%, предпочтительно, почти 3% от объема, доступного для затворной текучей среды в охлаждающего контура.

В предпочтительном варианте осуществления, корпус спроектирован в виде корпуса высокого давления, предпочтительно, для рабочего давления, составляющего по меньшей мере 200 бар.

Это полезно для многих практических применений узла привода насоса, который должен быть спроектирован для технологической текучей среды, которая имеет температуру более 400°C.

Конструкция согласно изобретению, в частности, пригодна для таких узлов привода насоса, в которых привод расположен под насосом по вертикали, или расположен рядом с насосом по горизонтали. В отношении обычного положения использования узла привода насоса, это означает, что насос расположен над приводом или рядом с приводом в общем корпусе.

Вариантом осуществления, особенно важным на практике, является случай, когда узел привода насоса спроектирован в виде эбуляционного насоса для осуществления циркуляции технологической текучей среды.

Дополнительные меры и варианты осуществления изобретения следуют из зависимых пунктов формулы изобретения.

Изобретение будет более подробно пояснено далее со ссылкой на варианты осуществления и на чертежи. На схематических чертежах показаны, частично в разрезе:

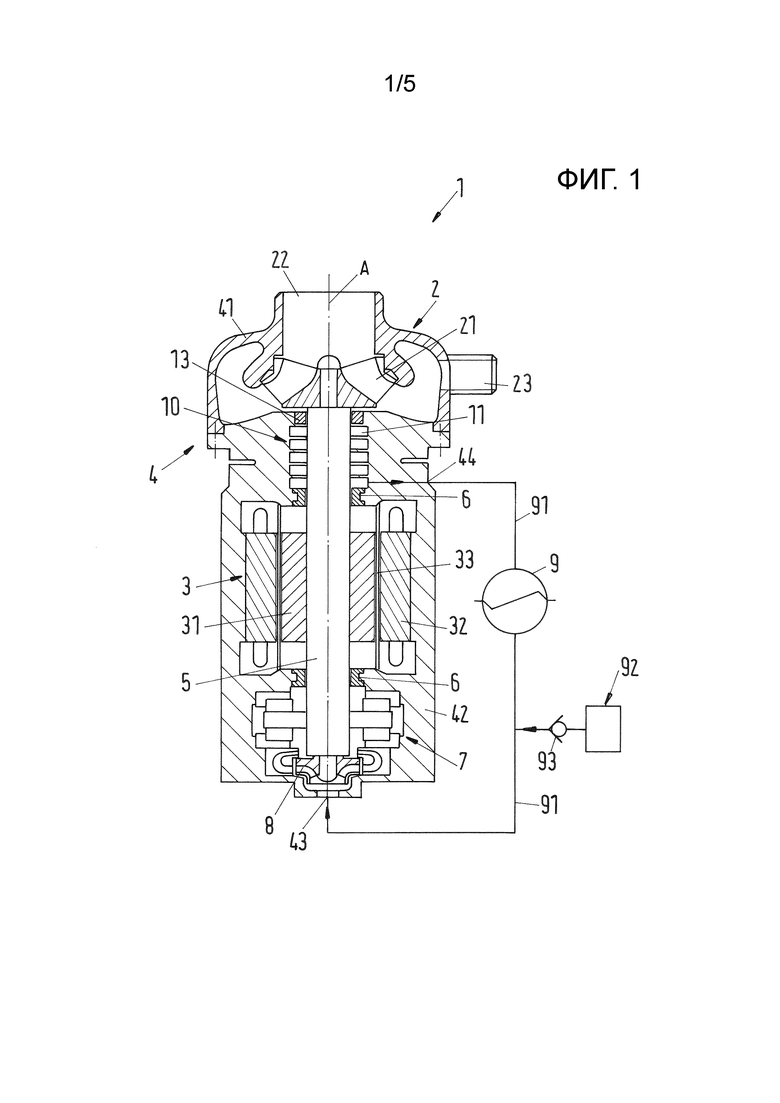

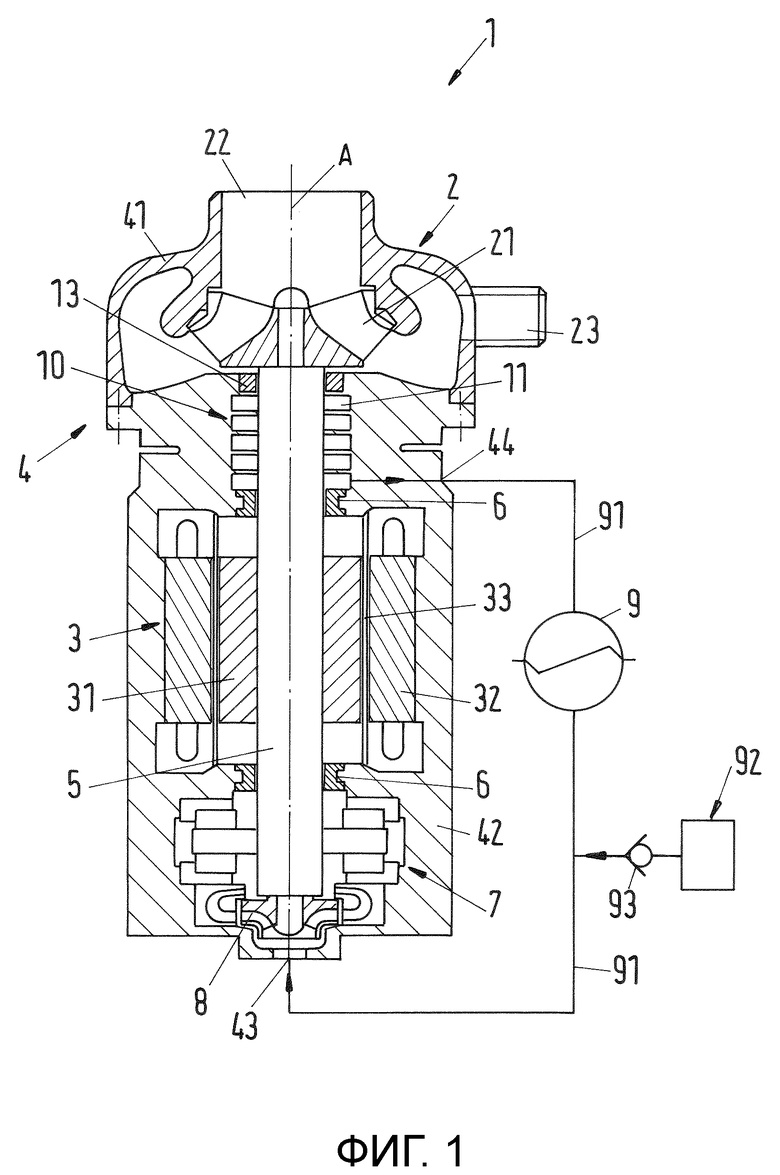

Фиг. 1: частичное схематическое представление в разрезе варианта осуществления узла привода насоса согласно изобретению;

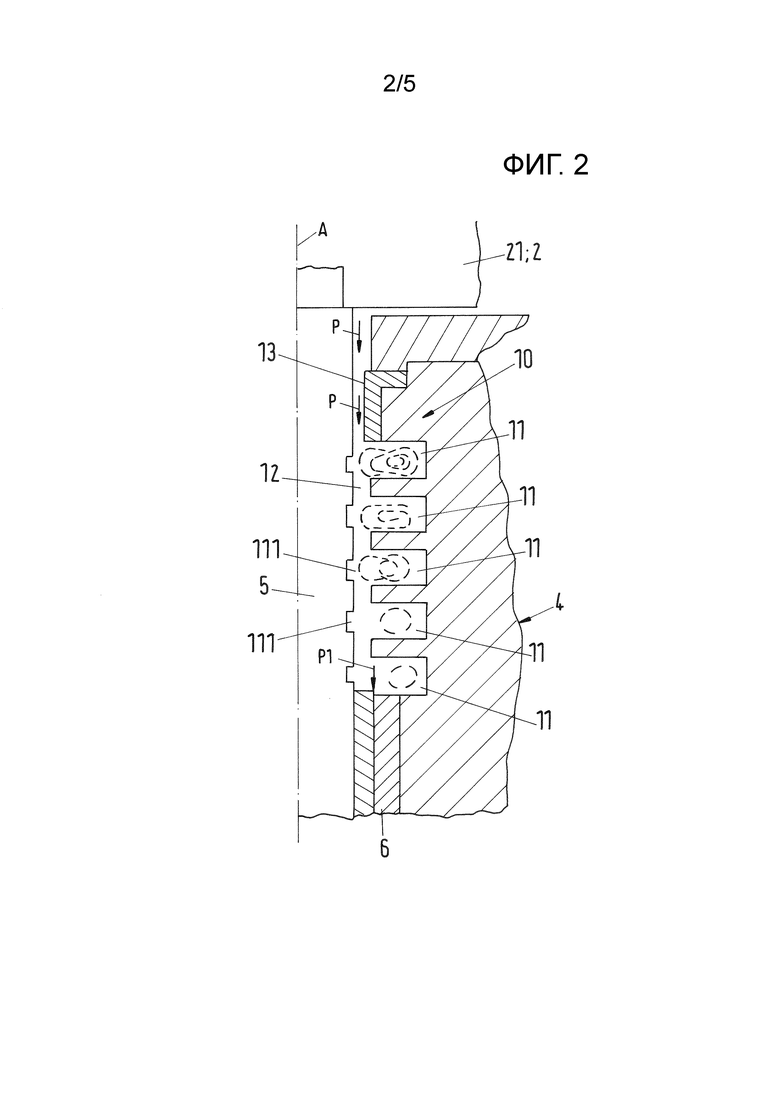

Фиг. 2: увеличенное представление в разрезе ограничителя и камер хранения варианта осуществления по фиг. 1 на валу между приводом и насосом;

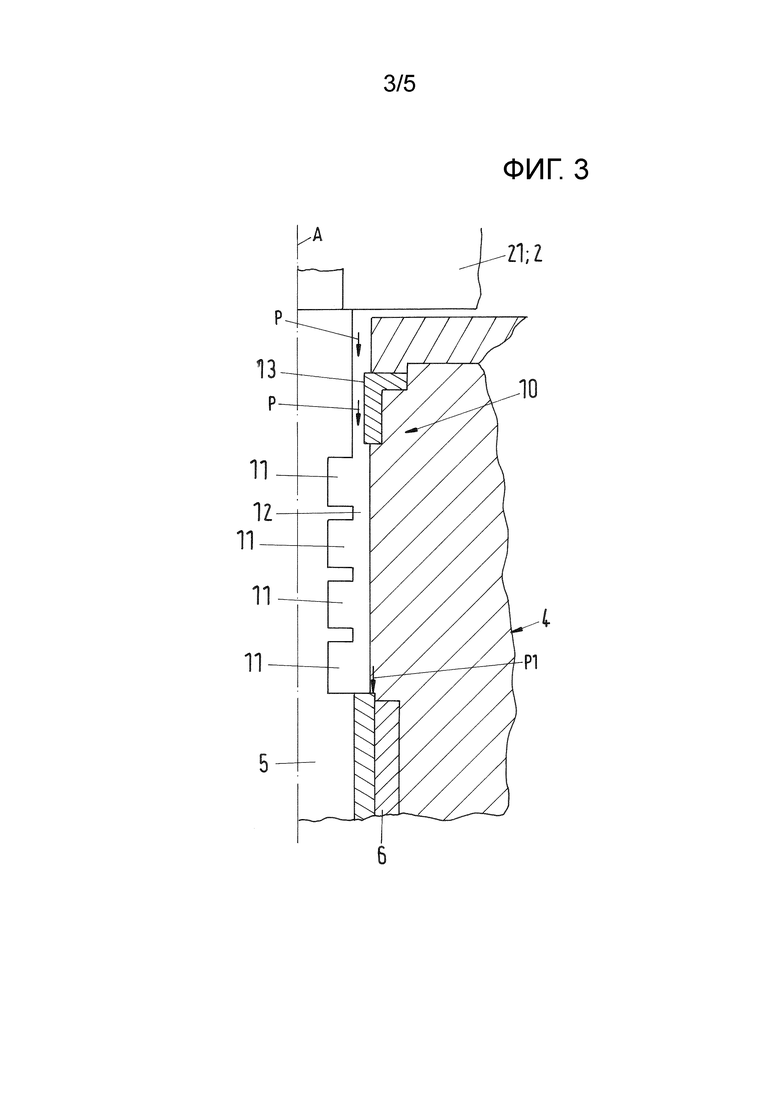

Фиг. 3: схожа с фиг. 2, но для первого варианта устройства ограничителя;

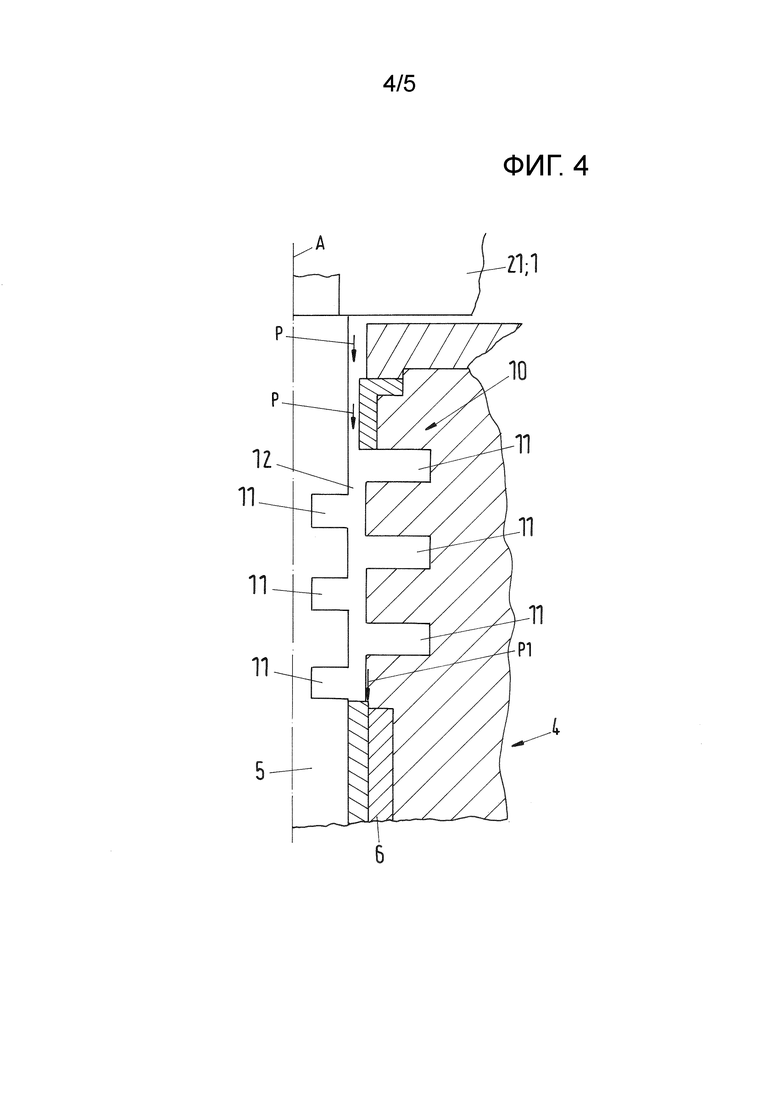

Фиг. 4: схожа с фиг. 2, но для второго варианта устройства ограничителя; и

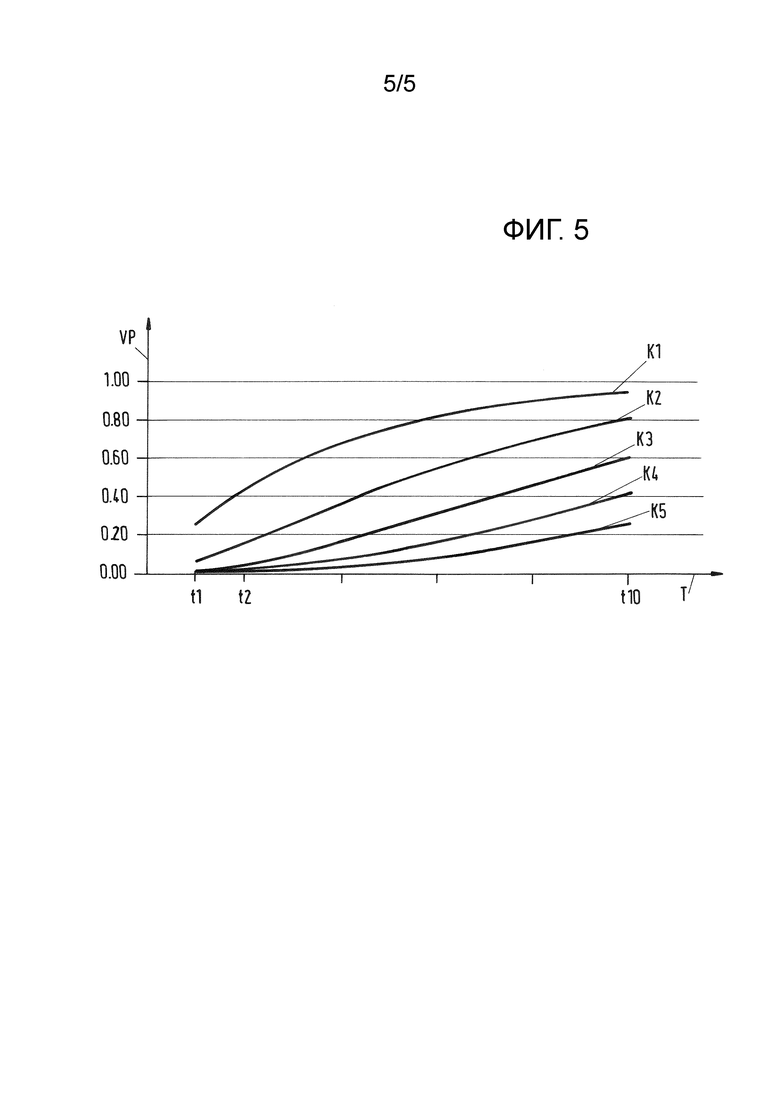

Фиг. 5: график, иллюстрирующий концентрацию технологической текучей среды в камерах хранения при возникновении возмущения.

Фиг. 1 показывает частичное схематическое представление в разрезе варианта осуществления узла привода насоса согласно изобретению для переноса технологической текучей среды, который в целом обозначен номером ссылки 1. Узел 1 привода насоса содержит насос 2, который спроектирован в виде центробежного насоса, и привод, который спроектирован в виде электродвигателя. Насос 2 и привод 3 расположены в общем корпусе 4, который окружает привод 3 и насос 2. Корпус 4 содержит верхнюю часть 41 корпуса и нижнюю часть 42 корпуса, которые герметично соединены друг с другом посредством винтовых соединений, которые не показаны, или посредством фланцевого соединения.

Узел 1 привода насоса в данном варианте осуществления, в частности, спроектирован в виде эбуляционного насоса. Как упоминалось ранее, эбуляционные насосы являются узлами привода насоса, которые используются в процессах псевдоожиженного слоя или процессах кипящего слоя в нефтехимической промышленности. Эти процессы используются, чтобы очищать, например, десульфурировать, тяжелые углеводороды, которые остаются, например, на нефтеперерабатывающих заводах, на дне разделительных колонн, и/или чтобы разделять их на более легкие углеводороды, которые затем могут использоваться более экономично в качестве дистиллятов. Тяжелая нефть, которая остается при очистке нефти, может быть названа в качестве примера тяжелых углеводородов в материалах настоящей заявки. В известном процессе, начальное вещество, то есть, тяжелые углеводороды, например, тяжелая топливная нефть, нагревается, смешивается с водородом и затем подается в качестве технологической текучей среды в реактор с псевдоожиженным слоем или реактор с кипящим слоем. Затем, процесс очистки или разделения технологической текучей среды происходит в реакторе с помощью катализаторов, которые поддерживаются во взвеси в реакторе, чтобы обеспечить контакт с технологической текучей средой, который является настолько близким, насколько возможно. Эбуляционный насос, который обычно установлен прямо в реакторе, используется для снабжения реактора технологической текучей средой или для осуществления циркуляции технологической текучей среды.

Так как технологическая текучая среда находится под очень высоким давлением, например, по меньшей мере 200 бар, и при очень высокой температуре, например, более 400°C, из-за процесса, эбуляционный насос также должен быть спроектирован для таких давлений и температур. В этом отношении, корпус 4 эбуляционного насоса 1, спроектированный в виде узла привода насоса, который корпус окружает насос 2 и привод 3, спроектирован в виде корпуса высокого давления, который может безопасно выдерживать это высокое рабочее давление, например, в 200 бар или более. Вдобавок, эбуляционный насос также спроектирован так, чтобы он мог безопасно переносить горячую технологическую текучую среду, которая имеет температуру более 400°C.

Таким образом, далее производится ссылка примерного характера на случай применения, важный на практике, в котором узел 1 привода насоса спроектирован в виде такого эбуляционного насоса. Тем не менее, стоит понимать, что изобретение не ограничено такими вариантами осуществления и применениями. Узел 1 привода насоса согласно изобретению также может быть спроектирован для других применений, например, в виде погружного насоса, который полностью или частично погружен в жидкость, например, воду, во время работы. Изобретение, в частности, пригодно для таких узлов привода насоса, в которых привод 3 расположен под насосом 2 по вертикали (вертикальный насос), или в которых привод 3 расположен рядом с насосом 2 по горизонтали (горизонтальный насос). Представление варианта осуществления в виде горизонтального насоса в этом отношении соответствует, например, представлению, которое можно получить посредством поворота фиг. 1 на 90°.

В варианте осуществления узла 1 привода насоса согласно изобретению в виде эбуляционного насоса, показанного на фиг. 1, насос 2 располагается над приводом 3 относительно нормального положения использования, которое показано на фиг. 1. Насос 2 спроектирован в виде центробежного насоса с крыльчаткой 21, которая содержит множество лопаток и которая вращается вокруг осевого направления A в рабочем состоянии. Корпус 4 содержит впуск 22 насоса, который здесь расположен над крыльчаткой 21, а также выпуск 23 насоса, который здесь расположен сбоку в корпусе 4. Крыльчатка 21 переносит технологическую текучую среду, которая здесь является средой с тяжелыми углеводородами, например, тяжелой топливной нефтью, от впуска 22 насоса к выпуску 23 насоса, который напрямую соединен с реактором.

Привод 3 сконфигурирован для приведения в движение крыльчатки 21, и, здесь, спроектирован образом, по существу известным, как герметически закрытый электродвигатель. Привод 3 содержит расположенный внутри ротор 31, а также расположенный снаружи статор 32, окружающий ротор 31. Экран 33 обеспечен между ротором 31 и статором 32, и герметично уплотняет статор известным образом относительно ротора 31. Ротор 31 фиксированно относительно поворота соединен с валом 5, который проходит в осевом направлении A и который, с другой стороны, фиксированно относительно поворота соединен с крыльчаткой 21 насоса 2, с тем чтобы насос 2 мог приводиться в движение посредством привода 3.

Соответствующий радиальный подшипник 6 обеспечен для радиальной поддержки вала 5 прямо над и прямо под приводом 3 относительно осевого направления A. Осевой подшипник 7 для вала 5 обеспечен под радиальным подшипником 6 в нижней части в соответствии с представлением. Более того, циркуляционная крыльчатка 8 для затворной текучей среды обеспечена в нижнем конце вала 5 в соответствии с представлением; она также фиксированно относительно поворота соединена с валом 5 и спроектирована в виде радиальной крыльчатки. Ее функционирование будет дополнительно пояснено ниже. Циркуляционная крыльчатка 8 также может быть обеспечена между насосом 2 и приводом 3 на валу 5.

Насос 2 переносит технологическую текучую среду от впуска 22 насоса к выпуску 23 насоса во время работы насоса. В случае тяжелых углеводородов, таких как тяжелая топливная нефть, в качестве технологической текучей среды, но также и с другими технологическими средами, например, химически агрессивными веществами или загрязненными средами, необходимо принимать меры против проникновения технологической текучей среды в привод 3, или по меньшей мере против ее проникновения во вредном количестве. Такое проникновение было бы возможным, например, если бы технологическая текучая среда выходила из насоса 2 вдоль вала 5 и, как следствие, проникала в привод 3 вдоль вала 5. По этой причине предоставляется затворная текучая среда, например, масло, в частности, смазочное масло или охлаждающее масло, одна из функций которого состоит в предотвращении проникновения технологической текучей среды в привод 3. Вдобавок, затворная текучая среда также выполняет функцию охлаждающей среды, состоящую в рассеивании тепла, и функцию смазки, состоящую в смазывании привода 3, а также радиальных подшипников 6 и осевого подшипника 7. Тепло, которое должно рассеиваться из затворной текучей среды, содержит как тепло, генерируемое приводом 3 во время его работы, так и тепло, которое переносится от горячей технологической текучей среды к валу 5 или корпусу 4. Несмотря на то, что рабочее давление в приводе 3 и в насосе 2 по существу одинаково, рабочая температура в насосе 2 существенно выше, чем в приводе 3. Например, в то время как крыльчатка 21 по существу принимает такую же температуру, как и технологическая текучая среда, которая здесь составляет более 400°C, например, температура в приводе 3 намного ниже, например, в районе 60°C. Затворная текучая среда, таким образом, также должна обладать функцией рассеивания тепла, переносимого с горячей крыльчатки 21 в вал 5.

Как впуск 43 для затворной текучей среды, через который затворная текучая среда может вводиться в привод 3, так и выпуск 44 для затворной текучей среды, через который затворная текучая среда может выпускаться из корпуса 4, обеспечены на корпусе 4 для снабжения затворной средой. Как показано на фиг. 1, выпуск 44 предпочтительно находится в соединении по текучей среде со впуском 43, с тем чтобы затворная текучая среда могла пропускаться в охлаждающий контур. Более того, эта охлаждающий контур содержит теплообменник 9, который обеспечен снаружи корпуса 4, и в котором затворная текучая среда выводит свое тепло в теплопередающую среду, например, в воду.

Впуск 43 для затворной текучей среды обеспечен в соответствии с представлением в нижнем конце корпуса 4, с тем чтобы затворная текучая среда не только протекала через привод 3, но также и через два радиальных подшипника 6 и через осевой подшипник 7, посредством чего они смазываются и охлаждаются. Над верхним радиальным подшипником 6 в соответствии с представлением, затворная текучая среда затем переносится к выпуску 44 и перемещается через линию 91 к теплообменнику 9, где затворная текучая среда выводит тепло. Затворная текучая среда затем переносится из теплообменника 9 назад через линию 91 ко впуску 43, за счет чего охлаждающий контур завершается.

Уже упомянутая циркуляционная крыльчатка 8, которая приводится в движение посредством вала 5, служит для осуществления циркуляции затворной текучей среды через охлаждающий контур. Впуск 43 расположен напротив циркуляционной крыльчатки 8, с тем чтобы циркуляционная крыльчатка 8 всасывала затворную текучую среду через впуск 43 в осевом направлении A. Затворная текучая среда, переносимая циркуляционной крыльчаткой 8, протекает через осевой подшипник 8 и через нижний радиальный подшипник 6, затем вводится в привод 3, протекает через щель между ротором 31 и ротором 33, выходит из привода 3, протекает через верхний радиальный подшипник 6 и затем проводится к выпуску 44, после которого затворная текучая среда пропускается через линию 91 и теплообменник 9 назад ко впуску 44.

Проникновение технической среды в подшипники 6 и 7, в частности, в привод 3, предотвращается затворной средой, циркулирующей в охлаждающего контура, так как протекающая затворная текучая среда блокирует проход для технологической текучей среды вдоль вала 5 в привод 3.

Чтобы дополнительно увеличить рабочую безопасность узла 1 привода насоса и, например, компенсировать флуктуации объема затворной текучей среды в охлаждающего контура, устройство 92 впрыска дополнительно обеспечено для повторного заполнения или для подачи затворной текучей среды в охлаждающий контур. Устройство 92 впрыска, которое не показано подробно, содержит источник или резервуар для хранения затворной текучей среды и соединено с охлаждающим контуром через контрольный клапан 93. В этом отношении, как показано на фиг. 1, возможно, что устройство 92 впрыска соединено с частью охлаждающего контура, расположенной снаружи корпуса 4, то есть, например, с линией 91, или отдельное впускное отверстие обеспечивается в корпусе 4, через которое затворная текучая среда может вводиться в охлаждающий контур посредством устройства 92 впрыска.

Во время нормальной, то есть, благополучной работы узла 1 привода насоса, устройство 92 впрыска используется, чтобы компенсировать необходимую и управляемую утечку затворной текучей среды вдоль вала 5 в насос 2. Затворная текучая среда, выходящая из привода 34 и протекающая через верхний радиальный подшипник 6, не полностью выкачивается через выпуск 44. Часть затворной текучей среды генерирует утечку вдоль вала 5 в насос 2, и там смешивается с технологической текучей средой, что, тем не менее, не имеет никаких негативных эффектов. Это эффективно предотвращается посредством этой утечки в насос 2, в котором технологическая текучая среда может протекать в обратном направлении вдоль вала 5 из насоса 2. Количество затворной текучей среды, необходимое для этой утечки, непрерывно подается в охлаждающий контур посредством устройства 92 впрыска, то есть, при нормальной работе устройство 92 впрыска заменяет количество затворной текучей среды, которое вводится в технологическую текучую среду посредством утечки. Более того, устройство 92 впрыска компенсирует изменения объема затворной текучей среды, расположенной в охлаждающего контура. Такие изменения объема могут происходить, например, при изменениях скорости насоса 2 или при изменениях температуры, или во время запуска или отключения узла 1 привода насоса.

Утечка обычно не очень сильная, и составляет, например, приблизительно от 20 до 30 литров в час при нормальной работе.

Теперь, если возмущение происходит в устройстве 92 впрыска или в системе впрыска для затворной текучей среды, например, если произошла поломка устройства 92 впрыска, из-за чего устройство 92 впрыска не может подавать затворную текучую среду в охлаждающий контур, это не обязательно создает опасность повреждения привода 3 из-за проникновения технологической текучей среды, так как существенное количество затворной текучей среды все еще циркулирует в охлаждающего контура, чтобы удерживать технологическую текучую среду вдали от привода 3.

Теперь, если имеет место дополнительное уменьшение объема затворной текучей среды, расположенной в охлаждающего контура, во время такого возмущения устройства 92 впрыска, может иметь место состояние, в котором существенный объем затворной текучей среды больше не доступен в приводе 3 или в корпусе 4, чтобы предотвращать протекание технологической текучей среды вдоль вала 5 из насоса 2 в направлении привода 3. Такое уменьшение объема может иметь множество причин. Например, температура теплопередающей среды, такой как охлаждающая вода, которой затворная текучая среда отдает тепло в теплообменнике 9, может понижаться, или скорость, например, скорость вращения насоса 2 падает, или узел 1 привода насоса отключается.

Чтобы также в существенной степени защитить привод 3 от проникновения технологической текучей среды в этих состояниях, в которых происходит уменьшение объема затворной текучей среды, находящейся в охлаждающего контура, согласно изобретению, комбинация обеспечивается на валу 5 в области между насосом 2 и приводом 3, в целом обозначенная номером ссылки 10 и содержащая ограничитель 13 и множество камер 11 хранения. Фиг. 2 показывает увеличенное представление в разрезе этой комбинации 10 варианта осуществления по фиг. 1. Комбинация 10 содержит множество камер 11 хранения, здесь, пять, для затворной текучей среды, которые расположены друг за другом относительно осевого направления A, с двумя соответствующими смежными камерами 11 хранения, находящимися в соединении по текучей среде. Это соединение для текучих сред предпочтительно сконфигурировано в виде щели 12 ограничителя, как показано на фиг. 2, с валом 5, соответственно, формирующим граничную поверхность щели 12 ограничителя. Щель ограничителя обозначена номером ссылки 12 для двух камер 11 хранения в верхней части согласно представлению на фиг. 2. Другие камеры 11 хранения, естественно, также находятся в соединении по текучей среде через такую щель 12 ограничителя.

Ограничитель 13, который здесь сконфигурирован в виде ограничительного рукава 13, который тянется вокруг вала 5 по существу известным образом, не контактируя с валом 5, таким образом, расположен между той камерой 11 хранения, которая расположена ближе всех к насосу 2 или к крыльчатке 21, то есть самой верхней камерой 11 хранения согласно представлению, и крыльчаткой 21 насоса 2. Ограничительный рукав 13 расположен или установлен неподвижно относительно корпуса 4. Ограничительный рукав 13 сконфигурирован так, что он ограничивает поток затворной текучей среды в насос 2 до управляемой утечки при обычном, то есть, благополучном функционировании узла 1 привода насоса. Понятно, что конфигурация ограничителя в виде ограничительного рукава 13 должна восприниматься лишь в качестве примера. По существу каждое известное устройство, с помощью которого управляемая утечка затворной текучей среды может быть сформирована бесконтактным образом, является подходящим ограничителем 13. Например, поверхность ограничителя 13, которая направлена в направлении вала 5, может являться гладкой или бесструктурной. Кроме того, возможно, что ограничитель 13 сконфигурирован, как ограничитель 13 в форме лабиринта, который известным образом содержит несколько желобов и балок на своей поверхности, которая направлена к валу 5, за счет чего упомянутые желоба и балки формируют гребнеобразный профиль, который обычно называют лабиринтом.

Здесь, каждая из пяти камер 11 хранения (смотрите фиг. 2) сконфигурирована в виде кольцеобразных пространств, которые тянутся вокруг вала 5. В этом отношении, все камеры 11 хранения обеспечены в корпусе 4 или в компоненте, который является неподвижным относительно корпуса и который окружает вал 5. Камеры 11 хранения могут, например, производиться посредством процессов обработки резкой в корпусе 4.

В варианте осуществления, показанном на фиг. 2, все пять камер 11 хранения имеют одинаковый объем; общий объем всех камер 11 хранения, таким образом, в пять раз больше объема одной камеры 11 хранения. Понятно, что все камеры 11 хранения не обязаны иметь одинаковый объем; можно любым образом сконфигурировать камеры 11 хранения с разными объемами.

При обычной, благополучной работе узла 1 привода насоса, как уже описано, затворная текучая среда циркулируется в охлаждающего контура посредством циркуляционной крыльчатки 8, с возвращением затворной текучей среды к выпуску 44, происходящим, например, как схематически показано на фиг. 1, снаружи той камеры 11 хранения, которая расположена ближе всех к приводу 3. Тем не менее, также возможно обеспечить возвращение в другой точке, например, между приводом 3 и камерой 11 хранения, расположенной ближе всех к нему.

Затворная текучая среда, тем не менее, не возвращается полностью через выпуск 44, так как имеет место управляемая утечка затворной текучей среды из привода 3 через пять камер 11 хранения и ограничительный рукав 13 в насос 2. Эта утечка надежно предотвращает возможность технологической текучей среды вытекать в обратном направлении из насоса 2 вдоль вала 5 в направлении привода. Объем затворной текучей среды, которая вводится посредством управляемой утечки в насос 2 и, таким образом, в технологическую текучую среду, теряется для охлаждающего контура, но заменяется посредством устройства 92 впрыска новой затворной средой, которая вводится в охлаждающий контур.

Теперь, как уже упоминалось, если возмущение возникает в повторной подаче затворной текучей среды, такое как поломка устройства 92 впрыска, так что затворная текучая среда или достаточное количество затворной текучей среды не может повторно подаваться, и затем возникает состояние, которое не производит никакого уменьшения объема затворной текучей среды в охлаждающего контура, конфигурация с камерами 11 хранения для затворной текучей среды согласно изобретению существенно защищает привод 3 от проникновения затвора, как будет пояснено ниже со ссылкой на фиг. 2.

Сбой в повторной подаче затворной текучей среды в соединении с уменьшением объема затворной текучей среды в охлаждающего контура приводит к тому, что технологическая текучая среда теперь может выходить из насоса 2 вдоль вала 5, или всасывается в направлении привода 3, в зависимости от обстоятельств. На фиг. 2 это обозначено стрелками, обеспеченными символом ссылки P. Затем, технологическая текучая среда сначала перемещается в первую камеру 11 хранения, которая расположена ближе всех к насосу 2. Эта камера 11 хранения, как и все остальные камеры 11 хранения, все еще заполнена чистой затворной средой, которая там хранится. В результате происходит смешивание технологической текучей среды с затворной средой в этой первой камере 11 хранения, за счет чего технологическая текучая среда сильно разбавляется. Технологическая текучая среда схематически показана на фиг. 2 посредством маленьких штрихов (без номеров ссылок) в камерах 11 хранения. Теперь уже существенно разбавленная технологическая текучая среда перемещается через щель 12 ограничителя в следующую камеру 11 хранения, которая изначально все еще полностью заполнена чистой затворной средой. В этой камере 11 хранения, уже разбавленная технологическая текучая среда еще больше разбавляется затворной средой перед тем, как эта еще более разбавленная смесь сможет продолжить перемещение через следующую щель 12 ограничителя в смежную камеру 11 хранения. Этот процесс продолжается вплоть до той камеры 11 хранения, которая расположена ближе всех к приводу 3. Технологическая текучая среда является наиболее разбавленной в этой последней камере 11 хранения перед приводом 3. Сильно разбавленная технологическая текучая среда может перемещаться через радиальный подшипник 6 в привод 3 только из этой последней камеры 11 хранения, как обозначено на фиг. 2 стрелкой, имеющей символ ссылки P1.

Технологическая текучая среда в последней камере 11 хранения перед приводом 3, которая может, по выбору, перемещаться в привод 3, уже разбавлена настолько сильно посредством этого смешивания с чистой затворной средой, что она по существу не может нанести никакого вреда приводу 3.

Чтобы осуществлять смешивание технологической текучей среды с затворной средой, которое является настолько сильным, насколько возможно, в камерах 11 хранения, может быть полезным сконфигурировать путь потока технологической текучей среды через комбинацию 10 с дополнительными мерами, с тем чтобы возникали завихрения, чтобы помочь смешиванию технологической текучей среды с затворной средой, присутствующей в камерах 11 хранения. В варианте осуществления по фиг. 2, множество кольцеобразных желобов 111 обеспечено на валу 5 по этой причине, каждый из которых расположен напротив одной из камер 11 хранения.

Теперь, если возмущение в повторной подаче затворной текучей среды в охлаждающий контур устраняется, то есть, например, если устройство 92 впрыска вновь работает надлежащим образом, затворная текучая среда, загрязненная технологической текучей средой, вымывается вновь поданной затворной средой как из привода 3 (если она дошла до него) так и, последовательно, из камер 11 хранения, и переносится в насос 2. После этой промывки привода 3 и камер 11 хранения, привод 3 и камеры 11 хранения опять заполнены чистой затворной средой, поэтому нормальная работа может быть продолжена.

Эффективная защита привода естественным образом зависит от длительности возмущения в повторной подаче затворной текучей среды в охлаждающий контур. Если проходит слишком долгое время до тех пор, пока возмущение не будет устранено, или если, например, происходит нежелательная утечка в охлаждающего контура из-за поврежденных линий или протекание соединительных точек, конфигурация согласно изобретению все еще позволяет узлу привода насоса быть отключенным без возникновения какого-либо риска того, что технологическая текучая среда может проникнуть в привод в количестве, которое может повредить привод 3 во время процесса отключения.

Фиг. 5 иллюстрирует работу варианта осуществления согласно изобретению комбинации 10 с камерами 11 хранения при возникновении возмущения. В конкретном случае, показанном на фиг. 5, возмущение содержит сбой устройства впрыска, так что новая затворная текучая среда больше не может вводиться в охлаждающий контур. Вдобавок, в охлаждающего контура происходит охлаждение затворной текучей среды на 10 К, например, за счет уменьшения скорости привода 3 и/или за счет изменения температуры в теплопередающей среде, такой как охлаждающая вода, теплообменника 9. Пять камер 11 хранения (смотрите фиг. 2) имеют общий объем, который составляет приблизительно 1.3% от объема охлаждающего контура, с объемом охлаждающего контура, состоящим из объема, доступного затворной среде в приводе 3, и объемов в теплообменнике 9, линии 91, а также во всех соединениях между впуском 43 и выпуском 44. В качестве затворной текучей среды используется масло, которое имеет объемный тепловой коэффициент расширения, составляющий 0.7∙10-3/K.

График на фиг. 5 показывает зависимость от времени относительного объема VP технологической текучей среды для пяти камер 11 хранения (смотрите фиг. 2). Время T отложено на горизонтальной оси, а относительный объем VP технологической текучей среды в одной из камер 11 хранения - на вертикальной оси. Кривая K1 показывает относительный объем VP для первой камеры 11 хранения, которая является камерой 11 хранения, расположенной ближе всех к насосу 2 или к крыльчатке 21. Она является самой верхней камерой 11 хранения согласно представлению на фиг. 2. Кривые K2, K3, K4, K5 аналогичным образом показывают относительный объем технологической текучей среды в смежных камерах 11 хранения, с нумерацией камер 11 хранения, соответствующей порядку, показанному на фиг. 2. То есть, кривая K2 обозначает относительный объем VP технологической текучей среды во второй камере 11 хранения, которая расположена прямо по соседству с первой камерой 11 хранения, и т. д. Соответственно, кривая K5 обозначает относительный объем VP технологической текучей среды в той камере 11 хранения, которая расположена ближе всех к приводу 3.

На оси времени, t1 обозначает момент времени, в который технологическая текучая среда начинает входить в первую камеру хранения при возникновении вышеописанного возмущения, то есть, незадолго до момента времени t1 все камеры 11 хранения все еще заполнены только чистой затворной средой. Начиная с момента времени t1, технологическая текучая среда заходит в первую камеру 11 хранения с постоянной скоростью потока. Эта скорость потока является приблизительно такой, что количество технологической текучей среды, которое входит в первую камеру 11 хранения в течение интервала времени t2-t1, примерно соответствует четверти объема первой камеры 11 хранения.

График 5 ясно показывает возрастающий эффект разбавления от одной камеры хранения к другой, что является результатом смешивания технологической текучей среды с затворной средой. В момент времени t10, согласно кривой K1, относительная объемная доля технологической текучей среды в первой камере 11 уже выросла до значения более 90%, в то время как, согласно кривой K5, относительная объемная доля технологической текучей среды в последней камере 11 составляет лишь около одной четверти, то есть, примерно 25%.

Таким образом, в течение длительного периода времени обеспечивается, что, если это вообще происходит, только сильно разбавленная технологическая текучая среда входит в привод 3, что обычно не приводит к повреждению привода 3.

В этом отношении, особое преимущество варианта осуществления согласно изобретению состоит в том, что между приводом 3 или верхним радиальным подшипником 6 и насосом 2 не требуется никакое уплотнительное устройство, которое основано на прямом физическом контакте между вращающимися и неподвижными деталями. Следовательно, здесь, в частности, также возможно обойтись без скользящих кольцеобразных уплотнений, которые, как было доказано, являются проблематичными и вызывают возмущения при высоких температурах и/или высоких рабочих давлениях.

Далее со ссылкой на фиг. 3 и фиг. 4 будут описаны две модификации варианта осуществления камер 11 хранения. В этом отношении, будут рассмотрены только отличия от варианта осуществления, показанного на фиг. 2. Все предыдущие объяснения также аналогичным образом применимы к этим двум модификациям.

В первом варианте, показанном на фиг. 3, все четыре камеры 11 хранения расположены друг за другом относительно осевого направления, каждая из которых сконфигурирована в виде кольцеобразного пространства вокруг осевого направления A. Все камеры 11 хранения обеспечены на валу 5 в этом варианте осуществления.

Во втором варианте, показанном на фиг. 4, все шесть камер 11 хранения расположены друг за другом относительно осевого направления, каждая из которых сконфигурирована в виде кольцеобразного пространства вокруг осевого направления A. В данном варианте осуществления, камеры 11 хранения обеспечены поочередно в корпусе 4 и в детали, неподвижной относительно корпуса, и на валу 5. В этом отношении, камеры 11 хранения, обеспеченные в корпусе 4, имеют другие объемы, здесь, большие объемы, чем обеспеченные на валу 5.

Варианты осуществления комбинации 10 с ограничителем 13 и камерами 11 хранения, показанные на фиг. 2-4, естественно, должны пониматься только как примерные. Здесь возможны многочисленные модификации, только некоторые из которых будут упомянуты далее.

Все камеры 11 хранения, сконфигурированные в виде кольцеобразных пространств на валу 5 или в корпусе 4, показаны на фиг. 2-4 с прямоугольным поперечным сечением в разрезе вдоль осевого направления A. Естественно, это поперечное сечение может иметь другие формы, например, поперечное сечение может быть U-образным или V-образным.

Камеры 11 хранения также могут быть сконфигурированы в виде вырезов в форме секторов в корпусе 4 и/или на валу, то есть, камеры 11 хранения не обязаны тянуться вдоль всей границы вокруг вала 5.

Объемы отдельных камер 11 хранения также могут различаться (смотрите, например, фиг. 3); как и объемы тех камер 11 хранения, которые расположены в корпусе 4, или тех камер 11 хранения, которые расположены на валу.

Подходящий выбор количества камер 11 хранения зависит от соответствующего применения. Для многих применений, преимущественно, чтобы обеспечивалось не менее трех камер 11 хранения и не более десяти камер 11 хранения.

Общий объем всех камер 11 хранения также может быть приспособлен к соответствующему применению. Как уже упоминалось, преимущественный общий объем камер 11 хранения может быть определен относительно уменьшения объема затворной текучей среды в охлаждающей системе, ожидаемого при работе или в случае возмущения. Было доказано, что для многих применений является предпочтительным, чтобы общий объем всех камер 11 хранения составлял по меньшей мере 0.5%, и не более 4%, предпочтительно, почти 3%, и, в частности, почти 2% от объема, доступного для затворной текучей среды в охлаждающего контура.

Изобретение касается узла привода насоса для переноса технологической текучей среды. Узел содержит общий корпус (4), окружающий насос (2). Насос содержит крыльчатку (21) и привод (3) для насоса. Привод (3) содержит вал (5) для крыльчатки (21) и ограничитель (13), который проходит вокруг вала (5) и расположен между крыльчаткой (21) и приводом (3). Корпус (4) содержит впуск (22) и выпуск (23) насоса (2) для технологической текучей среды. Также имеется впуск (43) для затворной текучей среды, через который последняя может быть введена в привод (3), и выпуск (44), через который затворная текучая среда может быть выпущена из корпуса (4). Выпуск (44) и впуск (43) находятся в соединении по текучей среде друг с другом через линию (91), так что формируется охлаждающий контур для затворной текучей среды с теплообменником (9). На валу (5) в области между ограничителем (13) и приводом (3) выполнено множество камер (11) хранения для затворной текучей среды. Камеры (11) расположены друг за другом относительно осевого направления (A), при этом соответствующие две смежные камеры (11) соединены по текучей среде друг с другом. Камеры (11) имеют общий объем, который является по меньшей мере таким же большим, что и термически вызванное изменение объема затворной текучей среды в охлаждающем контуре при снижении температуры затворной текучей среды на предварительно задаваемое значение. Изобретение направлено на исключение повреждения привода технологической средой. 13 з.п. ф-лы, 5 ил.

1. Узел привода насоса для переноса технологической текучей среды, содержащий общий корпус (4), который окружает насос (2), содержащий крыльчатку (21) для вращения вокруг осевого направления (A), и привод (3) для насоса (2), содержащий вал (5) для приведения в движение крыльчатки (21), который соединяет привод (3) с насосом (2), и содержащий ограничитель (13), который проходит вокруг вала (5) и расположен между крыльчаткой (21) и приводом (3), причем корпус (4) содержит впуск (22) насоса и выпуск (23) насоса для технологической текучей среды, причем имеется впуск (43) для затворной текучей среды, через который предусмотрена возможность ввода затворной текучей среды в привод (3), и выпуск (44) для затворной текучей среды, через который предусмотрена возможность выпуска затворной текучей среды из корпуса (4), причем выпуск (44) и впуск (43) для затворной текучей среды находятся в соединении по текучей среде друг с другом через линию (91), так что формируется охлаждающий контур для затворной текучей среды, причем охлаждающий контур содержит теплообменник (9), причем на валу (5) в области между ограничителем (13) и приводом (3) выполнено множество камер (11) хранения для затворной текучей среды, причем камеры (11) хранения расположены друг за другом относительно осевого направления (A), при этом соответствующие две смежные камеры (11) хранения находятся в соединении по текучей среде друг с другом, отличающийся тем, что камеры (11) хранения имеют общий объем, который является по меньшей мере таким же большим, что и термически вызванное изменение объема затворной текучей среды в охлаждающем контуре при снижении температуры затворной текучей среды на предварительно задаваемое значение.

2. Узел привода насоса по п. 1, в котором каждая камера (11) хранения выполнена в виде кольцеобразного пространства вокруг осевого направления (A).

3. Узел привода насоса по одному из предыдущих пунктов, в котором соответствующие две смежные камеры (11) хранения находятся в соединении по текучей среде через зазор (12) ограничителя, причем вал (5), соответственно, формирует граничную поверхность зазора (12) ограничителя.

4. Узел привода насоса по одному из предыдущих пунктов, содержащий не менее трех и не более десяти камер (11) хранения.

5. Узел привода насоса по одному из предыдущих пунктов, в котором по меньшей мере одна из камер (11) хранения выполнена в корпусе (4).

6. Узел привода насоса по одному из предыдущих пунктов, в котором по меньшей мере одна из камер (11) хранения выполнена на валу (5).

7. Узел привода насоса по одному из предыдущих пунктов, в котором все камеры (11) хранения выполнены в корпусе (4).

8. Узел привода насоса по одному из предыдущих пунктов, в котором для повторного заполнения затворной текучей среды выполнено устройство (92) впрыска.

9. Узел привода насоса по одному из предыдущих пунктов, в котором камеры (11) хранения имеют общий объем, который является по меньшей мере вдвое большим, чем термически вызванное изменение объема затворной текучей среды в охлаждающем контуре при снижении температуры затворной текучей среды на предварительно задаваемое значение.

10. Узел привода насоса по любому из предыдущих пунктов, в котором общий объем всех камер (11) хранения составляет по меньшей мере 0,5% и не более 4%, предпочтительно не более 3% от объема, доступного для затворной текучей среды в охлаждающем контуре.

11. Узел привода насоса по любому из предыдущих пунктов, в котором корпус (4) выполнен в виде корпуса высокого давления, предпочтительно для рабочего давления, составляющего по меньшей мере 200 бар.

12. Узел привода насоса по любому из предыдущих пунктов, выполненный для технологической текучей среды, которая имеет температуру выше 400°C.

13. Узел привода насоса по любому из предыдущих пунктов, в котором привод (3) расположен под насосом (2) относительно вертикали или расположен рядом с насосом (2) относительно горизонтали.

14. Узел привода насоса по любому из предыдущих пунктов, выполненный в виде эбуляционного насоса для осуществления циркуляции технологической текучей среды.

| СПОСОБ ОЦЕНКИ ПЕРСПЕКТИВНОСТИ ПОИСКОВОЙ ПЛОЩАДИ НА ОБНАРУЖЕНИЕ АЛМАЗОНОСНЫХ КИМБЕРЛИТОВЫХ ТЕЛ В ПРЕДЕЛАХ АЛМАЗОНОСНЫХ РАЙОНОВ | 2012 |

|

RU2492511C1 |

| RU 2013150918 A, 27.05.2015 | |||

| Устройство для гидравлической защиты погружного маслозаполненного электродвигателя | 1978 |

|

SU792492A1 |

| FR 2899288 A1, 05.10.2007 | |||

| 0 |

|

SU156850A1 | |

| US 7217469 B2, 15.05.2007 | |||

| US 3532444 A1, 06.10.1970 | |||

| US 3854064 A1, 10.12.1974. | |||

Авторы

Даты

2020-07-30—Публикация

2016-10-18—Подача