Изобретение относится к корпусу насоса для центробежного насоса и к центробежному насосу в соответствии с преамбулой соответствующего независимого пункта формулы изобретения.

Корпус насоса центробежного насоса обычно содержит множество корпусных деталей, которые прикреплены друг к другу для образования корпуса насоса. Например, в цилиндрическом корпусном насосе, корпусные детали содержат цилиндрическую часть, в которой размещены рабочее колесо (колеса) насоса, и торцевую крышку для закрытия цилиндрической части относительно осевого направления. Торцевая крышка надежно прикреплена к цилиндрической части, обычно с помощью множества болтов и гаек. Очень важным аспектом относительно эксплуатационной надежности и производительности насоса является уплотнение между отдельными корпусными деталями. В качестве примера, в цилиндрическом корпусном насосе, давление на выпуске текучей среды, которое может составлять 1000 бар или даже больше, также действует на соединение между цилиндрической частью и торцевой крышкой с внутренней части насоса. С внешней стороны насоса существует во многих случаях давление окружающей среды, так что уплотнение между цилиндрической частью и торцевой крышкой должно надежно уплотнять огромную разность давлений.

Известные уплотнительные устройства для уплотнения между корпусными деталями, например, сконструированы в виде радиальных уплотнительных устройств или осевых уплотнительных устройств. В обоих уплотнительных устройствах, уплотнительный элемент для уплотнения между прилегающими корпусными деталями обычно выполнен в виде кольцеобразных или кольцевых уплотнительных элементов и расположен соосно с валом насоса. В радиальном уплотнительном устройстве, уплотнительный элемент расположен на искривленной поверхности, в частности на поверхности, имеющей нормальный вектор поверхности, направленный в радиальном направлении. Упомянутая искривленная поверхность находится, например, концентрично с валом насоса. В осевом уплотнительном устройстве, уплотнительный элемент расположен в плоской, то есть неизогнутой поверхности. Обычно, упомянутая поверхность имеет нормальный вектор поверхности, направленный в осевом направлении. Осевое направление образовано продольной осью вала, то есть осью вращения, вокруг которой рабочее колесо (колеса) насоса вращается (вращаются) во время работы.

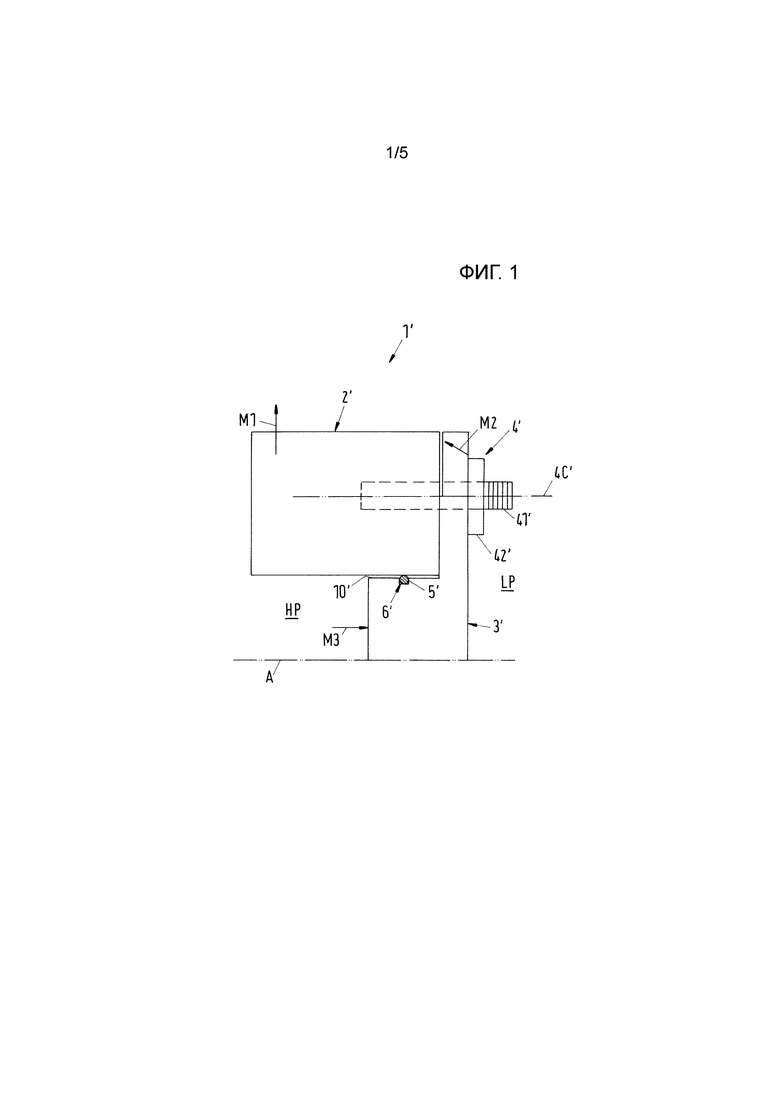

Фиг.1 представляет собой схематичное изображение, иллюстрирующее известное радиальное уплотнение для уплотнения между первой корпусной деталью 2', например цилиндрической частью цилиндрического корпусного насоса, и второй корпусной деталью 3', например торцевой крышкой для закрытия цилиндрической части относительно осевого направления А. Осевое направление, определяемое продольной осью вала (не показано) насоса, обозначается линией со ссылочной позицией А. Первая и вторая корпусные детали 2', 3' прочно прикреплены друг к другу посредством множества крепежных элементов 4', из которых только один показан на фиг.1. Крепежный элемент 4' представляет собой, например, болт 41', взаимодействующий с гайкой 42' известным образом. Осевая линия болта 41' обозначена ссылочной позицией 4C'. Между первой и второй корпусной деталью 2', 3' образован уплотнительный зазор 10', который является кольцеобразным и коаксиально расположен с валом насоса. Уплотнительный зазор 10' герметично закрыт посредством радиального уплотнительного элемента 5', например, самоуплотняющегося О-образного уплотнительного кольца, вставленного в кольцевую уплотнительную канавку 6', предусмотренную во второй корпусной детали 3'. Как уплотнительный элемент 5', так и канавка 6' полностью окружают вал насоса в направлении вдоль окружности. Во время работы насоса внутренняя часть насоса подвергается очень высокому давлению, обозначенному ссылочной позицией HP, тогда как на внешней стороне насоса существует значительно более низкое давление, обозначенное ссылочной позицией LP. Низким давлением LP может быть давление окружающей среды, а высокое давление может быть, например, 500 бар или даже больше. Обычно первая и вторая корпусная деталь 2', 3' имеет различную жесткость. В приведенном выше примере, цилиндрическая часть (первая корпусная деталь 2') обычно является более слабой частью, а торцевая крышка (вторая корпусная деталь 3') является более сильной или более жесткой частью.

Это может привести к следующей проблеме.

Из-за высокого давления HP первая корпусная деталь 2' расширяется в радиальном направлении, как показано стрелкой M1 на фиг.1. Так как первая корпусная деталь 2' закреплена относительно второй корпусной детали 3', радиальное расширение первой корпусной детали 2' приводит к открытию или расширению, соответственно, уплотнительного зазора 10', в частности, со стороны высокого давления HP. Это увеличение зазора 10 'может привести к разрушению уплотнения. Кроме того и, в частности, для уплотнительного устройства с О-образными кольцевыми уплотнительными элементами, существует опасность относительно экструзии О-образного кольца. Это означает, что О-образное кольцо деформируется при приложении давления таким образом, что часть его вдавливается в зазор 10', открывающийся под давлением, что может иметь последствие повреждения O-образного кольца и, таким образом, потери уплотняющего эффекта.

Два дополнительных эффекта имеют тенденцию поддерживать открытие или увеличение зазора 10'. Из-за радиального расширения первой корпусной детали 2' и жесткого соединения посредством крепежных элементов 4', вторая корпусная деталь 3' может быть изогнута к первой корпусной детали 2', как показано стрелкой со ссылочной позицией M2 на фиг.1. Кроме того, высокое давление HP, действующее на центральную часть второй корпусной детали 3', обозначенное стрелкой со ссылочной позицией M3 на фиг.1, поддерживает изгиб второй корпусной детали 3'. Оба эффекта могут увеличить открытие или увеличение уплотнительного зазора 10' и, таким образом, дополнительно поставить под угрозу надежное уплотняющее действие уплотнительного устройства с радиальным уплотнительным элементом 5'.

Аналогичная проблема может возникнуть с уплотнительными элементами 5', которые не являются самоуплотняющимися, а требуют предварительного натяжения, например, металлические или графитовые уплотнительные элементы. Функционирование этих уплотнительных элементов основано на поверхностном давлении, при котором уплотнительный элемент прижимается к одной или нескольким поверхности (поверхностям), принадлежащим одной или нескольким корпусной детали (деталям) 2', 3'. Коэффициент уплотнения таких устройств, определяемый отношением поверхностного давления к разности давлений, которые должны быть уплотнены, обычно должен быть значительно больше единицы, например, пять или даже больше. Различное расширение или деформация корпусных деталей 2', 3', как описано выше, может привести к значительному уменьшению поверхностного давления или даже к открытию уплотнительного зазора, так что надежная функция уплотнения больше не гарантируется. Кроме того, также возможно, что различные деформации корпусных деталей 2', 3' вызывают неравномерную нагрузку уплотнительного элемента 5', что означает, что различные части уплотнительного элемента 5' подвергаются различным поверхностным давлениям. В зависимости от геометрии уплотнительного элемента 5', это может привести к изгибу или опрокидыванию или вращению уплотнительного элемента 5', что создает угрозу правильной функции уплотнения.

Проблемы, очень похожие на эти проблемы, вызванные давлением, могут возникать, когда насос используется для применений, в которых перекачиваемая текучая среда имеет очень высокую температуру. Сильные температурные градиенты или температурные переходные процессы могут приводить к разным тепловым расширениям первой и второй корпусных деталей 2', 3', соответственно. Эти термически индуцированные эффекты могут иметь тот же результат, что и описанные выше для эффектов, индуцированных давлением, а именно открытию или расширению уплотнительного зазора 10' или уменьшению поверхностного давления, соответственно.

Одним примером таких высокотемпературных применений являются так называемые эбуляционные насосы. Это насосы, которые используются для процессов с псевдоожиженным слоем или процессов кипящего слоя в промышленности по переработке углеводородов. Эти процессы служат, например, для очистки тяжелых углеводородов, например, мазута, или для очистки остатков нефтепереработки или разложения их на более легко используемые, более высоко летучие углеводороды. Это часто делается путем применения водорода к тяжелым углеводородам, где смешанные компоненты закручиваются в реакторе, а тяжелые углеводороды разрушаются с помощью катализаторов. Для циркуляции технологической текучей среды, которая обычно в основном состоит из тяжелых углеводородов, в реакторе с кипящим слоем или в реакторе с псевдоожиженным слоем используются специальные насосные узлы привода, для которых используется так называемый эбуляционный насос. Эти эбуляционные насосы, как правило, предусмотрены непосредственно в реакторе в качестве циркуляционных насосов для технологической текучей среды и сконфигурированы по технологическим причинам, так, что насос расположен над приводом относительно вертикали. Эбуляционные насосы должны работать как можно более надежно и в течение длительного периода времени при постоянной эксплуатации в чрезвычайно сложных условиях, поскольку технологическая текучая среда обычно находится под очень высоким давлением, например, 200 бар или более, и дополнительно имеет очень высокую температуру более чем 400°C, например, 460°С.

Высокая температура технологической текучей среды вызывает сильные градиенты температуры, а также значительные температурные переходные процессы, которые могут возникнуть, как объяснялось ранее, при открытии или увеличении зазора между корпусными деталями, которые герметизированы с помощью радиальных уплотнений между двумя корпусными деталями.

Изобретение адресовано к этим проблемам, вызванным давлением и/или температурой.

Исходя из этого уровня техники, задачей изобретения является предложение корпуса насоса для центробежного насоса, имеющего, по меньшей мере, две корпусные детали, и радиальный уплотнительный элемент для уплотнения между корпусными деталями, в котором давление и/или температура, индуцирующие открытие или увеличение уплотнительного зазора между корпусными деталями, по меньшей мере, значительно уменьшается. Дополнительной задачей изобретения является предложение центробежного насоса, имеющего такой корпус насоса.

Объект изобретения, удовлетворяющий этим задачам, характеризуется признаками, соответствующего независимого пункта формулы изобретения.

Таким образом, согласно изобретению предложен корпус насоса для центробежного насоса, при этом корпус насоса продолжается в осевом направлении и имеет первую корпусную деталь, вторую корпусную деталь для герметичного присоединения к первой корпусной детали, множество крепежных элементов для соединения первой и второй корпусной детали, и радиальный уплотнительный элемент для уплотнения между первой и второй корпусной деталью, причем первая корпусная деталь имеет первую осевую торцевую поверхность, а вторая корпусная деталь имеет вторую осевую торцевую поверхность, при этом первая и вторая осевые торцевые поверхности обращены друг к другу и, причем первая осевая торцевая поверхность содержит кольцевой выступ, продолжающийся в осевом направлении, а вторая осевая торцевая поверхность содержит кольцевую выемку, выполненную с возможностью зацепления с кольцевым выступом и обеспечения внешнего центрирования, при этом кольцевой выступ расположен радиально внутренне относительно крепежных элементов.

Посредством обеспечения первой осевой торцевой поверхности первой корпусной детали кольцевым выступом, который зацепляется с кольцевой выемкой, предусмотренной во второй осевой торцевой поверхности второй корпусной детали, открытие или увеличение зазора между этими двумя прилегающими радиальными поверхностями первой и второй корпусной детали, между которыми расположен радиальный уплотнительный элемент, эффективно предотвращается или, по меньшей мере, значительно уменьшается. Это относится, в частности, даже если возникают индуцированные давлением или индуцированные температурой деформации первой и второй корпусной детали, которые являются различными для первой и второй корпусных деталей, соответственно.

Радиально внешняя поверхность кольцевого выступа примыкает к поверхности, ограничивающей кольцевую выемку, так что уплотнительный зазор не может открываться или, по меньшей мере, не может открываться до такой степени, что функция уплотнительного элемента подвергается опасности. Таким образом, функция уплотнения радиального уплотнительного элемента надежно обеспечивается также в применениях с таким высоким давлением и/или высокой температурой перекачиваемой текучей среды.

За счет зацепления кольцевого выступа с кольцевой выемкой достигается внешнее центрирование кольцевого выступа. Радиально внешняя стенка кольцевой выемки функционирует как внешний выравнивающий зажим, действующий на радиально внешнюю поверхность кольцевого выступа, с этим центрирующим кольцевым выступом снаружи - как видно в радиальном направлении. Вторая корпусная деталь заключает кольцевой выступ первой осевой торцевой поверхности первой корпусной детали посредством кольцевой выемки. Таким образом, относительно осевого направления существует перекрытие между радиально внешней стенкой кольцевого выступа и радиально внешней стенкой кольцевой выемки.

Кроме того, зацепление кольцевого выступа с кольцевой выемкой имеет центрирующий эффект, обеспечивающий, что радиальный уплотнительный элемент всегда равномерно нагружен вдоль всей окружности уплотнительного элемента. Этот центрирующий эффект представляет собой внешний или наружный центрирующий эффект, что означает, что центрирование достигается за счет зацепления радиально внешней стенки кольцевого выступа и радиально внешней стенки кольцевой выемки, причем радиально внешняя стенка кольцевой выемки охватывает радиально внешнюю стенку кольцевого выступа вокруг радиально внешней поверхности кольцевого выступа. Внешнее или наружное центрирование радиального уплотнительного элемента предотвращает или, по меньшей мере, значительно уменьшает открытие уплотнительного зазора под давлением. Кроме того, наружное центрирование обеспечивает равномерную нагрузку уплотнительного элемента, что означает, что различные части уплотнительного элемента подвергаются, по существу, одинаковым поверхностным давлениям даже при больших перепадах давления выше уплотнительного элемента. Предотвращается изгиб или опрокидывание или вращение уплотнительного элемента, что обеспечивает надлежащую функцию уплотнения.

Согласно предпочтительным вариантам осуществления, кольцевая выемка выполнена таким образом, что радиально внешняя стенка кольцевой выемки продолжается за радиальный уплотнительный элемент, если смотреть в осевом направлении, так что кольцевая выемка окружает радиальный уплотнительный элемент. В таких вариантах осуществления, радиальный уплотнительный элемент расположен внутри кольцевой выемки.

Это является предпочтительной мерой, когда кольцевая выемка выполнена в виде кольцеобразной канавки.

Еще одной предпочтительной мерой является то, что уплотнительный элемент расположен в кольцевой уплотнительной канавке.

Согласно первому варианту осуществления, кольцевая уплотнительная канавка расположена в первой корпусной детали.

Согласно второму варианту осуществления, кольцевая уплотнительная канавка расположена во второй корпусной детали.

Согласно третьему варианту осуществления уплотнительная канавка обычно образована первой и второй корпусной деталью.

Кроме того, предпочтительно, чтобы выступ образовывал часть радиально внутренней поверхности первой корпусной детали.

В частности, когда выступ образует часть радиально внутренней поверхности первой корпусной детали, уплотнительная канавка, предпочтительно, расположена в выступе.

Согласно предпочтительной конфигурации, вторая корпусная деталь содержит внутренний участок, продолжающийся в первую корпусную деталь, так что первая корпусная деталь закрывает внутренний участок второй корпусной детали, причем уплотнительный элемент расположен между внутренним участком второй корпусной детали и первой корпусной деталью.

Согласно четвертому варианту осуществления, уплотнительный элемент расположен в кольцевой выемке второй корпусной детали.

В частности, в отношении четвертого варианта осуществления, предпочтительно, чтобы уплотнительный элемент представлял собой конический уплотнительный элемент, имеющий, по существу, Т-образное сечение. Это означает, что уплотнительный элемент имеет, в целом, Т-образное сечение, причем переходная область между более длинной перекладиной Т и более короткой перекладиной Т, а также нижняя сторона более короткой перекладины, соединяющая более длинную перекладину T, выполнена с возможностью иметь коническую форму.

Еще одной предпочтительной мерой, которая применима ко всем вариантам осуществления, является то, что кольцевой зазор образован между первой осевой торцевой поверхностью и второй осевой торцевой поверхностью в области, расположенной радиально наружу от крепежных элементов. Таким образом, первая и вторая осевая торцевая поверхность только соприкасаются друг с другом в пределах этой области, которая радиально наружу ограничивается элементами крепления. Посредством этой меры, контактная поверхность между первой и второй осевой торцевой поверхностью уменьшается. Это имеет то преимущество, что сила, необходимая для достижения желаемого напряжения, уменьшается.

Предпочтительно, уплотнительный элемент выполнен из металлического материала, пластмассы, или резины, или графита.

Кроме того, согласно изобретению, предложен центробежный насос, при этом насос содержит корпус насоса в соответствии с изобретением.

Ввиду важных применений, центробежный насос может быть сконструирован как подающий насос котла или в качестве эбуляционного насоса для циркуляции технологической текучей среды.

Дополнительные предпочтительные меры и варианты осуществления изобретения будут очевидны из зависимых пунктов формулы изобретения.

Далее изобретение будет объяснено более подробно со ссылкой к вариантам осуществления изобретения и чертежам. В схематичном представлении показано:

Фиг.1: схематичное представление радиального уплотнительного устройства для уплотнения между первой корпусной деталью и второй корпусной деталью согласно предшествующему уровню техники;

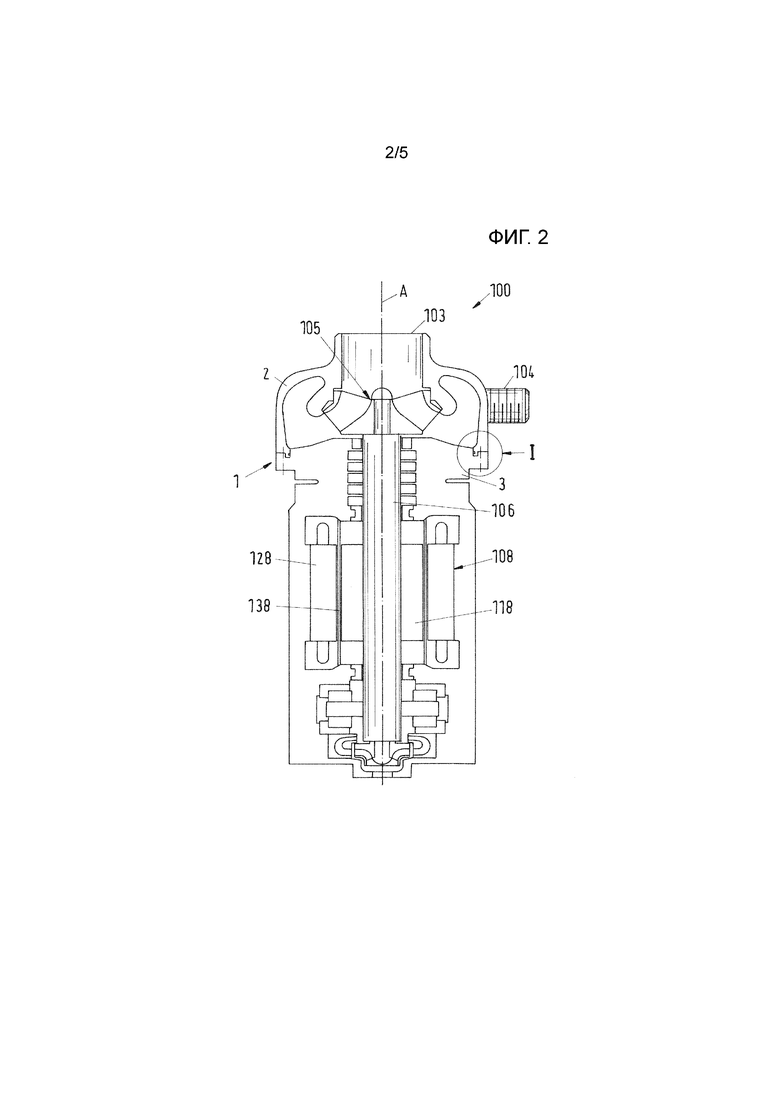

Фиг.2: вид сечения варианта осуществления центробежного насоса согласно изобретению, содержащего первый вариант осуществления корпуса насоса согласно изобретению;

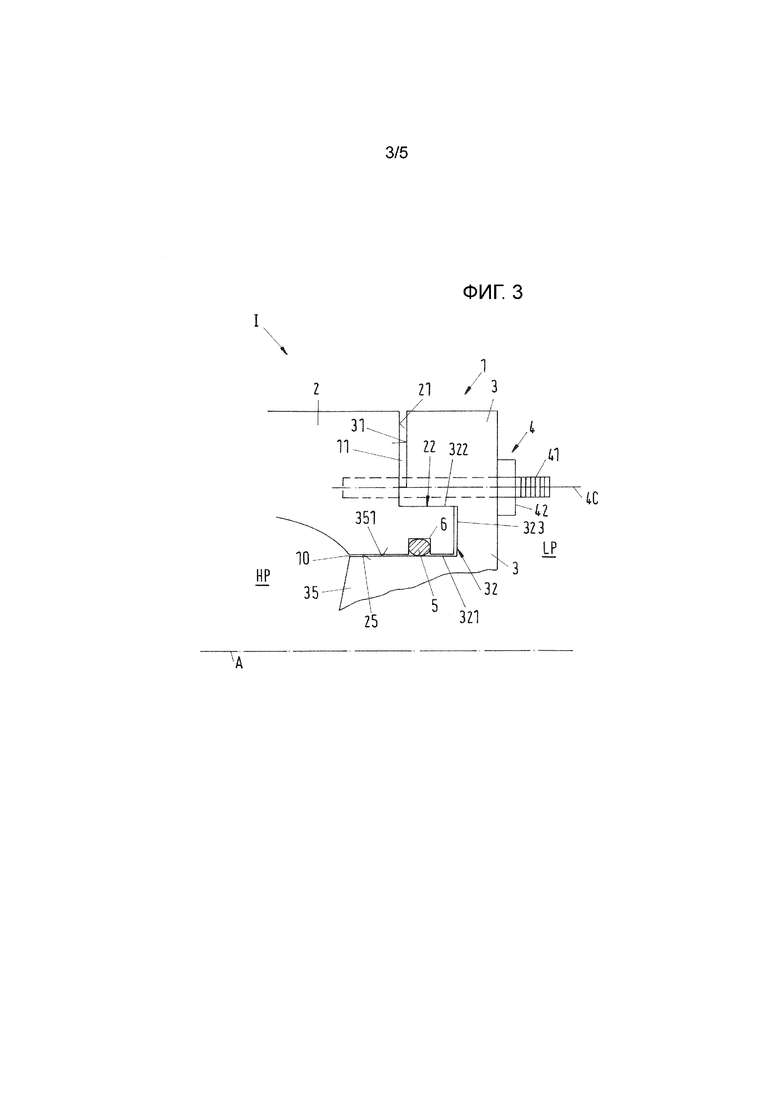

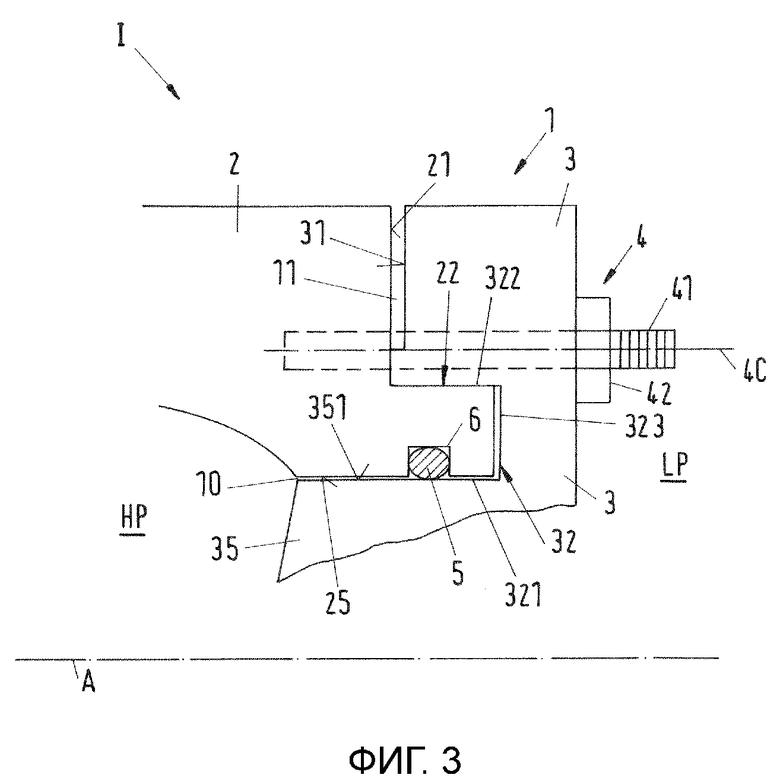

Фиг.3: увеличенный вид детали I на фиг.2, иллюстрирующий первый вариант осуществления корпуса насоса;

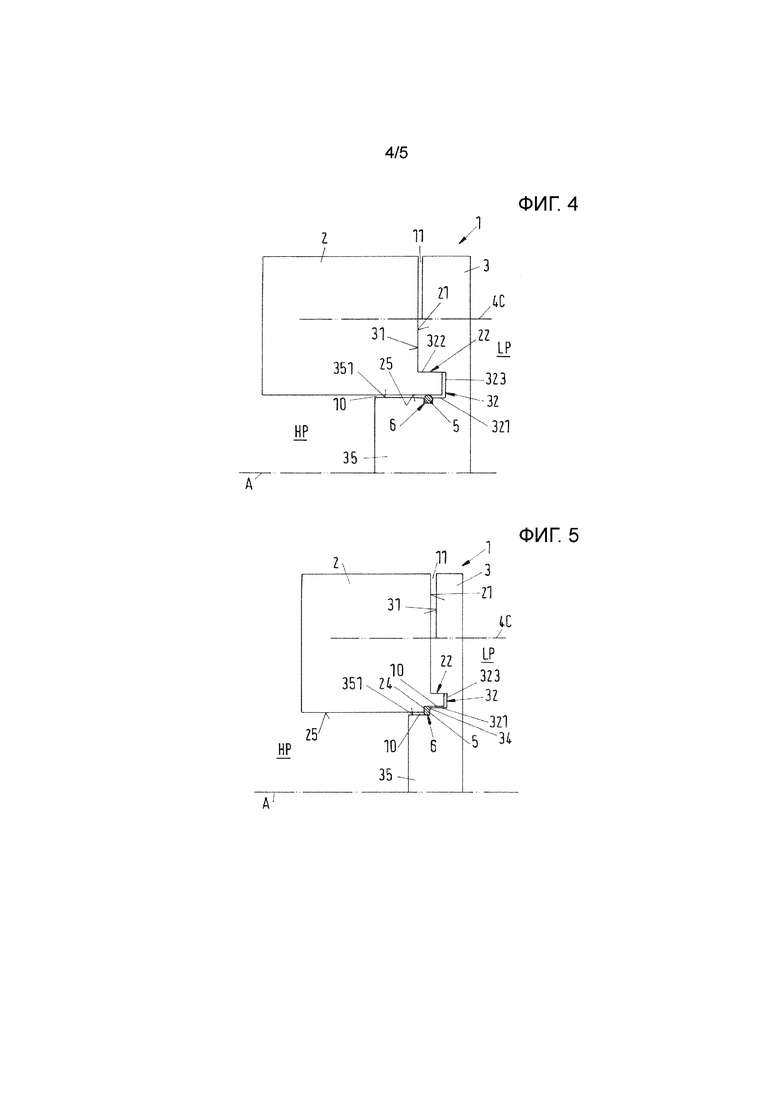

Фиг.4: схематичное представление второго варианта осуществления корпуса насоса согласно изобретению;

Фиг.5: схематичное представление третьего варианта осуществления корпуса насоса согласно изобретению;

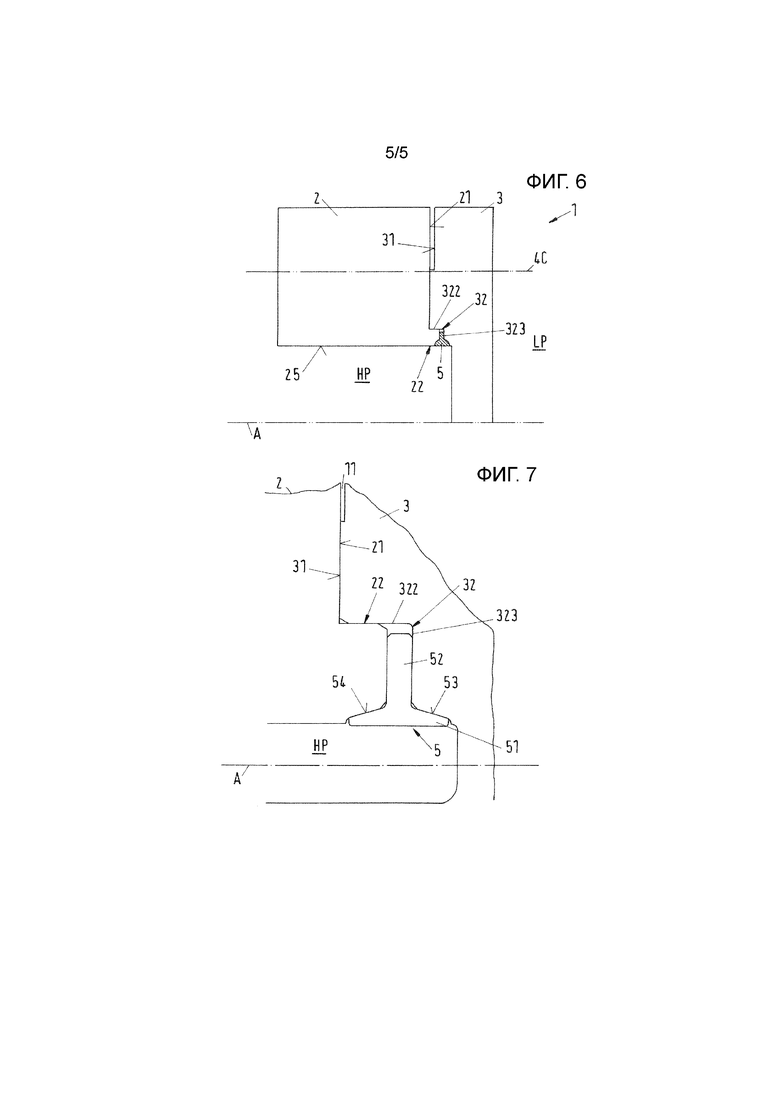

Фиг.6: схематичное представление четвертого варианта осуществления корпуса насоса согласно изобретению; и

Фиг.7: увеличенный вид радиального уплотнительного элемента по четвертому варианту осуществления.

Фиг.1 показывает схематичное представление корпуса 1' насоса согласно предшествующему уровню техники с радиальным уплотнительным устройством для уплотнения между первой корпусной деталью 2' и второй корпусной деталью 3' корпуса 1' насоса. Поскольку фиг.1 уже разъяснена ранее в описании предшествующего уровня техники, дополнительных пояснений не требуется. Для того чтобы дифференцировать устройство предшествующего уровня техники по вариантам осуществления согласно изобретению, компоненты корпуса 1' насоса, представляющие предшествующий уровень техники, обозначены на фиг.1 ссылочными позициями, имеющими штрих (кавычку) за соответствующей ссылочной позицией.

В нижеследующем описании вариантов осуществления изобретения ссылка делается в качестве примера к одному важному применению, а именно к центробежному насосу, который сконструирован в качестве эбуляционного насоса для циркуляции технологической текучей среды.

Фиг.2 показывает вид сечения варианта осуществления центробежного насоса согласно изобретению, который обозначен, в его сущности, ссылочной позицией 100. Центробежный насос 100 содержит первый вариант осуществления корпуса насоса согласно изобретению, который обозначен, в его сущности, ссылочной позицией 1. Кроме того, фиг.3 показывает увеличенный вид детали I на фиг.2, иллюстрирующий первый вариант осуществления корпуса 1 насоса. Центробежный насос 100, показанный на фиг.2, сконструирован в виде эбуляционного насоса 100 для циркуляции технологической текучей среды.

Само собой разумеется, что изобретение не ограничивается этим конкретным типом центробежного насоса, показанного на фиг.2, но в целом относится к центробежным насосам 100. В частности, изобретение подходит для центробежных насосов 100, которые предназначены для передачи горячих текучих сред, например, по меньшей мере, при 200°С или даже больше, и/или для создания высоких давлений, например, до 200 бар или 500 бар или 1000 бар или даже больше. В качестве примера, центробежный насос 100 может быть сконструирован как цилиндрический корпусной насос, как одноступенчатый или многоступенчатый насос, как однофазный или многофазный насос.

Во-первых, эбуляционный насос 100 будет описан со ссылкой к фиг.2. Как первоначально упоминалось, эбуляционные насосы 100 используются для процессов с псевдоожиженным слоем или процессов с кипящим слоем в промышленности по переработке углеводородов. Эти процессы используются для очистки, например, для десульфурирования тяжелых углеводородов, которые остаются, например, на нефтеперерабатывающем заводе в нижней части разделительных колонн, и/или разрушения их на более легкие углеводороды, которые затем могут быть использованы более экономично в качестве дистиллятов. Тяжелую нефть, которая остается при рафинировании нефтепродукта, можно назвать здесь примером тяжелых углеводородов. В известном процессе, исходное вещество, то есть тяжелые углеводороды, такие как тяжелая нефть, нагреваются, смешиваются с водородом и затем подаются в качестве технологической текучей среды в реактор с псевдоожиженным слоем или реактор с кипящим слоем. Очистка или разрушение технологической текучей среды затем происходит в реакторе с помощью катализаторов, которые удерживаются в суспензии в реакторе для обеспечения контакта, который является настолько близким, насколько это возможно, с технологической текучей средой. Эбуляционный насос 100, который обычно устанавливается непосредственно в реакторе, используется для подачи в реактор технологической текучей среды или для циркуляции технологической текучей среды.

Эбуляционный насос 100 содержит корпус 1 насоса, имеющий впуск 103 и выпуск 104 для технологической текучей среды, которая должна быть передана. Внутри корпуса 1 насоса предусмотрено рабочее колесо 105 для воздействия на текучую среду. Рабочее колесо 105 установлено на валу 106 для вращения рабочего колеса 5 вокруг осевого направления А. Осевое направление A определяется продольной осью вала 106, то есть осью вращения, вокруг которой рабочее колесо 105 насоса 100 вращается во время работы.

Корпус 1 насоса содержит первую корпусную деталь 2 и вторую корпусную деталь 3, которые герметично соединены друг с другом множеством крепежных элементов 4 (фиг.3). Согласно представлению на фиг.2, первая корпусная деталь 2 представляет собой верхнюю корпусную деталь, вмещающую рабочее колесо 105, и содержащую как впуск 103, так и выпуск 104. Вторая корпусная деталь 3 представляет собой нижнюю корпусную деталь на фиг.2 и вмещает приводной узел 108 для привода вала 106 и вращения рабочего колеса 105 вокруг осевого направления А.

Что касается эбуляционных насосов 100, то общепринятая мера заключается в интегрировании приводного узла 108 в корпус 1 насоса аналогичным образом, как обычно конфигурируются погружные насосы. Разумеется, изобретение не ограничено насосами с приводным узлом, интегрированным в корпус 1 насоса.

Приводной узел 108, предпочтительно, представляет собой электрический двигатель и, например, сконструирован в виде экранированного двигателя, содержащего расположенный внутри ротор 118, а также расположенный снаружи статор 128, окружающий ротор 118. Экран 138 предусмотрен между ротором 118 и статором 128 и уплотняет статор 128 известным образом относительно ротора 118. Ротор 118 жестко соединен с валом 106, который продолжается в осевом направлении А, и который, с другой стороны, соединен с рабочим колесом 105 с возможностью передачи крутящего момента непроницаемым образом.

Фиг.2 показывает эбуляционный насос 100 в нормальном рабочем положении. Насос 100 выполнен в виде вертикального насоса, то есть с валом 106, продолжающимся в вертикальном направлении (направлении силы тяжести). Впуск 103 расположен на верхней стороне насоса 100, а приводной узел 108 расположен ниже рабочего колеса 105.

Так как технологическая текучая среда, перекачиваемая эбуляционным насосом, находится под очень высоким давлением, например, по меньшей мере, 200 бар и при очень высокой температуре, например, более 400°С, обусловленных процессом, эбуляционный насос 100 также должен быть рассчитан на такие давления и температуры. В этом отношении корпус 1 эбуляционного насоса 100, который также охватывает приводной узел 108, сконструирован в виде прочного корпуса, который может безопасно выдерживать такое высокое рабочее давление, например, 200 бар или более. Кроме того, эбуляционный насос также сконструирован таким образом, что он может передавать горячую технологическую текучую среду без риска. Технологическая текучая среда обычно имеет температуру более 400°C.

Как уже упоминалось, осевое направление А определяется продольной осью вала 106 насоса 100. Направление, перпендикулярное осевому направлению А, называется «радиальным направлением». Термин «осевой» или «аксиально» используется с общим значением «в осевом направлении» или «в отношении осевого направления». Аналогичным образом термин «радиальный» или «радиально» используется с общим значением «в радиальном направлении» или «в отношении радиального направления». В отношении к поверхности термин «осевой» или «радиальный» обозначает направление вектора нормали к поверхности. Например, осевая поверхность представляет собой поверхность, имеющую вектор нормали к поверхности, направленный в осевом направлении А.

Ссылаясь, в частности, к фиг.3, теперь более подробно поясняется первый вариант осуществления корпуса 1 насоса. Корпус 1 насоса содержит первую корпусную деталь 2 и вторую корпусную деталь 3, которые герметично прикреплены друг к другу посредством крепежных элементов 4. Радиальный уплотнительный элемент 5 предусмотрен между первой корпусной деталью 2 и второй корпусной деталью 3 для уплотнения между первой и второй корпусной деталью 2, 3. Радиальный уплотнительный элемент 5, предпочтительно, выполнен в виде кольцеобразного уплотнительного элемента 5. Уплотнительный элемент 5 на фиг.3 представляет собой, например, самоуплотняющееся О-образное кольцевое уплотнение.

Термин «радиальный уплотнительный элемент» обозначает уплотнительный элемент, который сконфигурирован и расположен так, чтобы функционировать как радиальное уплотнение. Как обычно используется в данной области техники, радиальное уплотнение представляет собой уплотнительное устройство, имеющее уплотнительный элемент, который расположен в или на искривленной поверхности. В частности, искривленная поверхность представляет собой радиальную поверхность, то есть поверхность, имеющую вектор нормали к поверхности, направленный в радиальном направлении. Обычно уплотнительный элемент 5 радиального уплотнения расположен в или на искривленной поверхности, которая заключает вал 106 насоса 100. Радиальный уплотнительный элемент 5 имеет кольцеобразную форму и предпочтительно расположен концентрически с валом 106.

В сечении, перпендикулярном окружному направлению уплотнительного элемента 5, уплотнительный элемент 5 может иметь круглую площадь сечения, или овальную, или прямоугольную, или D-образную, или Т-образную или любую другую площадь сечения, известную в данной области техники для кольцеобразных уплотнительных элементов 5.

Уплотнительный элемент 5 может быть изготовлен, например, из металла или металлического материала, или из пластмассы, или резины, или графита.

Первая корпусная деталь 2 имеет первую осевую торцевую поверхность 21, а вторая корпусная деталь 3 имеет вторую осевую торцевую поверхность 31. Первая и вторая осевые торцевые поверхности 21, 31 обращены друг к другу.

Вторая корпусная деталь 3 содержит внутренний участок 35, расположенный радиально внутренне относительно второй осевой торцевой поверхности 31. Внутренний участок 35 продолжается в первую корпусную деталь 2 так, что первая корпусная деталь 2 охватывает внутренний участок 35 второй корпусной детали 3. Внутренний участок 35 ограничен в отношении радиального направления радиально внешней поверхностью 351, обращенной к радиально внутренней поверхности 25 первой корпусной детали 2. Радиально внутренняя поверхность 25 ограничивает первую корпусную деталь 2 в радиальном направлении.

Радиальный уплотнительный элемент 5 расположен между радиально внешней поверхностью 351 внутреннего участка 35 второй корпусной детали 3 и радиально внутренней поверхностью 25 первой корпусной детали 2. Радиально внутренняя поверхность 25 первой корпусной детали 2 снабжена кольцевой уплотнительной канавкой 6, продолжающейся вдоль всей внутренней периферии первой корпусной детали 2. Радиальный уплотнительный элемент 5 вставляется в кольцевую уплотнительную канавку 6 и уплотняется между первой и второй корпусной деталью 2, 3.

Область между радиально внутренней поверхностью 25 первой корпусной детали 2 и радиально внешней поверхностью 351 внутреннего участка 35 второй корпусной детали 3, где первая и вторая корпусная деталь 2, 3 перекрываются относительно осевого направления А, называется уплотнительным зазором 10, поскольку в этой области уплотнительный элемент 5 расположен для уплотнения между первой и второй корпусной деталью 2, 3.

В более широком смысле, уплотнительный зазор 10 определяет разделение между этими прилегающими поверхностями первой корпусной детали 2 и второй корпусной детали 3, в котором или на котором расположен уплотнительный элемент 5.

Обычно уплотнительный зазор 10 имеет очень небольшое расширение в радиальном направлении, которое не превышает требуемого зазора для вставки внутреннего участка 35 второй корпусной детали 3 в первую корпусную деталь 2.

Также возможно, что уплотнительный зазор 10 полностью закрыт после установки, когда первая и вторая корпусная деталь 2, 3 прикреплены друг к другу. В частности, в некоторых вариантах осуществления, где уплотнительный элемент 5 не является самоуплотняющимся, но требует предварительного натяжения, например, когда уплотнительный элемент 5 выполнен из металлического материала или графита, уплотнительный зазор 10 обычно полностью закрывается после того, как первая и вторая корпусная деталь 2, 3 закреплены друг с другом, так что достигается требуемое поверхностное давление между уплотнительным элементом и корпусной деталью (деталями).

В частности, согласно первому варианту осуществления, иллюстрированному на фиг.3, закрытый уплотнительный зазор 10 означает, что радиально внешняя поверхность 351 и внутренняя поверхность 25 находятся в контакте друг с другом. Однако, по меньшей мере, во время работы насоса в известных устройствах существует значительный риск того, что уплотнительный зазор 10 открывается или увеличивается из-за деформаций, вызванных давлением и/или температурой первой и/или второй корпусной детали 2, 3 как было объяснено выше, со ссылкой к фиг.1. Это открытие или увеличение уплотнительного зазора 10 под высоким давлением и/или при высокой температуре исключается или, по меньшей мере, значительно уменьшается в корпусе 1 насоса согласно изобретению, как будет объяснено более подробно позже.

Сторона высокого давления, расположенная внутри корпуса 1 насоса, обозначена HP на фиг.3, а сторона низкого давления обозначена LP. Низкое давление LP представляет собой, например, давление окружающей среды. В эбуляционном насосе 100, сторона с высокой температурой находится на той же стороне, что и сторона HP высокого давления, а сторона с низкой температурой находится на той же стороне, что и сторона LP низкого давления.

В установленном состоянии корпуса 1 насоса, первая и вторая осевые торцевые поверхности 21, 31 первой и второй корпусной детали 2, 3, соответственно, находятся в контакте и прижаты друг к другу посредством крепежных элементов 4. Предпочтительно, каждый крепежный элемент 4 содержит болт 41 и гайку 42, которая привинчена к болту 41. Ссылочная позиция 4C обозначает осевую линию соответствующего болта 41. Для соединения первой и второй корпусных деталей 2, 3, болты 41 затягиваются и закрепляются посредством гаек 42 для создания желаемого контактного давления, с которым первая и вторая корпусные детали 2, 3 сжимаются вместе. Предпочтительно, крепежные элементы 4 расположены равноудаленно вокруг вала 106.

Предпочтительно, первая и вторая осевые торцевые поверхности 21, 31 не контактируют по всей соответствующей поверхности 21, 31, а кольцевой зазор 11 образован между первой осевой торцевой поверхностью 21 и второй осевой торцевой поверхностью 31, в области которого расположены радиально наружу крепежные элементы 4. То есть, в отношении радиального направления, кольцевой зазор 11 продолжается от воображаемой окружности, на которой все осевые линии 4С болтов 41 расположены к радиально внешнему краю первой или второй корпусной детали 2, 3. Другими словами, первая и вторая осевые торцевые поверхности 21, 31 находятся только в контакте в области, которая расположена радиально внутренне относительно осевых линий 4С крепежных элементов 4.

Согласно изобретению, первая осевая торцевая поверхность 21 содержит кольцевой выступ 22, продолжающийся в осевом направлении А, а вторая осевая торцевая поверхность 31 содержит кольцевую выемку 32, выполненную с возможностью зацепления с кольцевым выступом 22 и для обеспечения внешнего центрирования, при этом кольцевой выступ 22 расположен радиально внутренне относительно крепежных элементов 4. Посредством этих признаков избегается или, по меньшей мере, значительно уменьшается открытие или увеличение уплотнительного зазора 10 при высоком давлении и/или при высокой температуре, поскольку взаимодействие между кольцевым выступом 22 и кольцевой выемкой 32 препятствует открытию уплотнительного зазора 10 и функционирует в качестве внешнего центрирования.

В первом варианте осуществления, кольцевая выемка 32 выполнена в виде кольцеобразной канавки 32. Кольцеобразная канавка 32 имеет, по существу, прямоугольный профиль в сечении, перпендикулярном к окружному направлению, и ограничивается радиально внешней стенкой 322, радиально внутренней стенкой 321 и осевой нижней стенкой 323, продолжающейся между радиально внутренней стенкой 321 и радиально наружной стенкой 322. В установленном состоянии, кольцеобразная канавка 32 охватывает вал 106 насоса 100. Кольцеобразная канавка 32 расположена прилегающей и концентрически с внутренним участком 35 второй корпусной детали 3 таким образом, что радиально внутренняя стенка 321 выровнена или образует неотъемлемую часть радиально внешней поверхности 351 внутреннего участка 35 второй корпусной детали 2.

Также возможным является расположить кольцевую канавку 32 дальше наружу относительно радиального направления, то есть ближе к крепежным элементам 4, но в любом случае кольцевая канавка 32 расположена радиально внутренне относительно крепежных элементов 4.

Кольцевой выступ 22 на первой осевой торцевой поверхности 21 первой корпусной детали 2 продолжается вдоль всей внутренней периферии первой корпусной детали 2 и имеет, по существу, прямоугольный профиль в сечении, перпендикулярном окружному направлению. Выступ 22 расположен на радиально внутреннем крае первой корпусной детали 2, так что выступ 22 образует часть радиально внутренней поверхности 25 первой корпусной детали 2. Кольцевой выступ 22 выровнен с кольцеобразной канавкой 32 и выполнен таким образом, что он помещается в кольцеобразную канавку 32. Предпочтительно, кольцевой выступ 22 и кольцевая канавка 32 сконструированы для посадки с зазором.

Радиальная уплотнительная канавка 6, в которую вставлен уплотнительный элемент 5, расположена в кольцевом выступе 22.

В установленном состоянии, кольцевой выступ 22 входит в зацепление с кольцеобразной канавкой 32. Это зацепление приводит к благоприятному внешнему центрированию радиального уплотнения. Кроме того, взаимодействие выступа 22 и канавки 32 гарантирует, что уплотнительный элемент 5 и все уплотнительное устройство всегда равномерно нагружены, особенно в отношении окружного направления.

В частности, при деформациях, вызванных давлением или температурой, например радиальном расширении первой корпусной детали 2, зацепление выступа 22 с канавкой 32 предотвращает или, по меньшей мере, значительно уменьшает открытие или увеличение уплотнительного зазора, обеспечивая, тем самым, надежное и безопасное уплотнение. Поскольку выступ 22 примыкает к радиально внешней стенке 322 кольцеобразной канавки 32, даже деформация первой корпусной детали 2 не приведет к существенному открытию или увеличению уплотнительного зазора 10.

Зацепление выступа 22 и канавки 32 имеет дополнительный положительный эффект в отношении отверстий в корпусе 1 насоса, которые расположены вблизи границы между первой и второй корпусной деталью 2, 3. В качестве примера, настоящим ссылаемся к выпуску 104 (фиг.2), предусмотренному в первой корпусной детали 2, и расположенному вблизи области контакта первой и второй корпусной детали 2, 3. Выпуск 104 должен содержать отверстие в стенке первой корпусной детали 2 для выпуска текучей среды. С механической точки зрения, отверстие выпуска 104 является слабым местом в первой корпусной детали 2. В устройствах по предшествующему уровню техники, индуцированное давлением или температурой расширение или деформация первой корпусной детали может привести к деформации отверстия, например, изначально круговое отверстие может быть деформировано, и стать овальным или любой другой формы. Это может иметь негативное влияние, например, на соединение выпуска 104 с трубопроводом.

Конструкция согласно изобретению, с выступом 22, зацепляющимся с канавкой 32, предотвращает или, по меньшей мере, значительно уменьшает такие деформации отверстий, которые расположены вблизи области контакта первой и второй корпусной детали 2, 3 и, кроме того, обеспечивает равномерную нагрузку уплотнительного элемента 5 в отношении окружного направления.

Внешнее или наружное центрирование кольцевого выступа 22 и уплотнительного элемента 5, соответственно, обеспечивается радиально внешней стенкой 322 канавки 32, действующей на радиально внешнюю стенку выступа 22.

В нижеследующем описании дополнительных вариантов осуществления корпуса 1 насоса согласно настоящему изобретению, более подробно объясняются отличия от первого варианта осуществления. Пояснения в отношении первого варианта осуществления имеют также силу одинаковым образом или аналогичным образом для других вариантов осуществления. Одинаковые ссылочные позиции обозначают те же признаки или функционально эквивалентные признаки, которые были объяснены со ссылкой к фиг.2 и фиг.3. Конечно, также возможно комбинировать конкретные признаки различных вариантов осуществления.

Фиг.4 показывает схематичное представление второго варианта осуществления корпуса 1 насоса согласно изобретению. На фиг.4 крепежные элементы 4 не показаны подробно, но представлены только осевой линией 4С болта 41. Во втором варианте осуществления корпуса 1 насоса, кольцевая уплотнительная канавка 6 для приема радиального уплотнительного элемента 5 расположена во второй корпусной детали 3. Более точно, кольцевая уплотнительная канавка 6 предусмотрена в радиально внешней поверхности 351 внутреннего участка 35 второй корпусной детали 3 и обращена к кольцевому выступу 22 первой корпусной детали 2.

В качестве варианта первого или второго варианта осуществления, соответственно, также возможно обеспечить как радиально внешнюю поверхность 351 внутреннего участка 35 второй корпусной детали 3, так и радиально внутреннюю поверхность 25 первой корпусной детали 2 соответствующей кольцевой канавкой, причем обе канавки обращены друг к другу и обычно образуют кольцевую уплотнительную канавку 6 для приема радиального уплотнительного элемента 6.

Фиг.5 показывает схематичное представление третьего варианта осуществления корпуса 1 насоса согласно изобретению; На фиг.5 крепежные элементы 4 не показаны подробно, но представлены только осевой линией 4С болта 41. В третьем варианте осуществления корпуса 1 насоса, кольцевая уплотнительная канавка 6 для приема радиального уплотнительного элемента 5 вообще образована первой и второй корпусной деталью 2, 3.

Уплотнительный элемент 5 выполнен в виде профильного уплотнения, также называемого профильной прокладкой, имеющей прямоугольное сечение и изготовленной, например, из графита. Этот тип уплотнительного элемента 5 обычно требует предварительного натяжения для создания поверхностного давления между уплотнительным элементом 5 и поверхностями первой и второй корпусной детали 2, 3, находящимися в контакте с уплотнительным элементом.

В третьем варианте осуществления, кольцевой выступ 22 первой осевой торцевой поверхности 21 первой корпусной детали 2 не совмещен с радиально внутренней поверхностью 25 первой корпусной детали 2, но расположен дальше наружу относительно радиального направления, так что между кольцевым выступом 22 и радиально внутренней поверхностью 25 образован заплечик 24.

Кольцевая выемка 32 второй осевой торцевой поверхности 31 второй корпусной детали 3 расположена дальше наружу относительно радиального направления, так что кольцевая выемка 32 выровнена с кольцевым выступом 22. Поэтому радиально внутренняя стенка 321, ограниченная кольцевой выемкой 32, не выровнена с радиально внешней поверхностью 351 внутреннего участка 35 второй корпусной детали 2, но смещена относительно радиально внешней поверхности 351, так что вторая осевая торцевая поверхность 31 содержит кольцевую область 34, которая расположена между кольцевой выемкой 32 и радиально внешней поверхностью 351 внутреннего участка 35 относительно радиального направления. Таким образом, кольцевая уплотнительная канавка 6 разграничена заплечиком 24 и кольцевой областью 34 относительно осевого направления А. В отношении радиального направления, кольцевая уплотнительная канавка 6 ограничена кольцевым выступом 22 и радиально внешней поверхностью 351 внутреннего участка 35 второй корпусной детали 3.

В установленном состоянии с радиальным уплотнительным элементом 5, вставленным в уплотнительную канавку 6, уплотнительный элемент 5 упирается как в кольцевой выступ 22, так и во внутренний участок 35 второй корпусной детали 3 относительно радиального направления. Кроме того, уплотнительный элемент 5 упирается в кольцевую область 34 второй осевой торцевой поверхности 31 и заплечик 24 относительно осевого направления А.

Уплотнительный зазор 10 содержит ступеньку на уплотнительном элементе 5. На стороне HP высокого давления уплотнительного элемента 5, уплотнительный зазор 10 ограничен в отношении радиального направления радиально внешней поверхностью 351 внутреннего участка 35 второй корпусной детали 3 и радиально внутренней поверхностью 25 первой корпусной детали 2. На стороне LP низкого давления уплотнительного элемента 5, уплотнительный зазор 10 ограничен в отношении радиального направления радиально внутренней стенкой 321, ограничивающей кольцевую выемку 32, и выступом 22. В таком устройстве, как показано на фиг.5, более критической частью уплотнительного зазора 10 является та, которая находится на стороне LP низкого давления уплотнительного элемента 5. За счет зацепления выступа 22 с канавкой 32, надежно предотвращается открытие или значительное увеличение уплотнительного зазора 10, в частности на стороне LP низкого давления уплотнительного элемента 5.

Фиг.6 показывает схематичное представление четвертого варианта осуществления корпуса 1 насоса согласно изобретению. На фиг.6 крепежные элементы 4 не показаны подробно, но представлены только осевой линией 4С болта 41. Для лучшего понимания, на фиг.7 показан увеличенный вид радиального уплотнительного элемента 5 по четвертому варианту осуществления.

В отличие от первых трех вариантов осуществления, четвертый вариант осуществления не содержит внутренний участок 35 (фигуры 2-5), продолжающийся в первую корпусную деталь 2. Кроме того, кольцевая выемка 32 во второй осевой торцевой поверхности 31 второй корпусной детали 3 открыта на радиально внутренней стороне, то есть кольцевая выемка 32 ограничена только радиально внешней стенкой 322 и осевой нижней стенкой 323. Но не существует радиально внутренней стенки, такой как радиально внутренняя стенка 321 в первом, втором и третьем вариантах осуществления.

Выступ 22 расположен на радиально внутреннем крае первой корпусной детали 2, так что выступ 22 образует часть радиально внутренней поверхности 25 первой корпусной детали 2.

Радиальный уплотнительный элемент 5 расположен в кольцевой выемке 32 второй корпусной детали 3. В частности, уплотнительный элемент 5 расположен между выступом 22 и осевой нижней стенкой 323, ограничивающей кольцевую выемку 32 относительно осевого направления А.

Радиальный уплотнительный элемент 5 (см. также фиг.7) выполнен в виде кольцевого уплотнительного элемента 5 с, по существу, Т-образной площадью сечения, перпендикулярной окружному направлению. Уплотнительный элемент 5 содержит кольцеобразную осевую ножку 51, продолжающуюся в осевом направлении А и кольцеобразную радиальную ножку 52, продолжающуюся в радиальном направлении, то есть перпендикулярную осевой ножке 51. Как лучше всего видно на фиг.7, осевая ножка 51 выполнена с возможностью сужения к радиальной ножке 52, образуя, таким образом, две конические поверхности 53, 54, которые обеспечивают наиболее существенный вклад в уплотняющее действие. Из-за конических поверхностей 53, 54 такие уплотнительные элементы 5 также упоминаются как конические уплотнительные элементы 5. Конический уплотнительный элемент 5, предпочтительно, выполнен из металла или металлического материала. Первая коническая поверхность 53 соединяет осевую ножку 51 и радиальную ножку 52 уплотнительного элемента 5 со стороны LP низкого давления, то есть первая коническая поверхность 53 контактирует со второй корпусной деталью 3 в установленном состоянии. Вторая коническая поверхность 54 соединяет осевую ножку 51 и радиальную ножку 52 со стороны HP высокого давления, то есть вторая коническая поверхность 54 контактирует с первой корпусной деталью 2 в установленном состоянии. Общая форма конического уплотнительного элемента 5 существенно не изменяется, когда уплотнительный элемент находится под давлением. Таким образом, общая форма, в частности сечение уплотнительного элемента 5, показанного на фиг.7, по существу, такая же до и после установки или повышении давления на уплотнительный элемент 5.

Те области выступа 22 и кольцевой выемки 32, которые находятся в контакте с коническими поверхностями 53, 54 в установленном состоянии, приспособлены для приема осевой ножки 51 уплотнительного элемента 5, то есть упомянутые области также сконфигурированы сужающимися для образования конической контактной поверхности, примыкающей к первой и второй конической поверхности 53, 54, соответственно, уплотнительного элемента 5.

Конический уплотнительный элемент 5 обычно требует предварительного натяжения для создания поверхностного давления между конической поверхностью 53, 54 уплотнительного элемента 5 и коническими контактными поверхностями как выступа 22, так и кольцевой выемки 32, примыкающими к конической поверхности 53, 54 уплотнительного элемента 5.

Для надежного уплотняющего действия, поверхностное давление между второй конической поверхностью 54 и первой корпусной деталью 2 (здесь коническая контактная поверхность выступа 22) должно быть, по меньшей мере, по существу, таким же, как поверхностное давление между первой конической поверхностью 53 и второй корпусной деталью 3 (здесь коническая контактная поверхность кольцевой выемки 32).

В устройствах по предшествующему уровню техники (как было пояснено со ссылкой к фиг.1), содержащих такие конические уплотнительные элементы, деформации, вызванные давлением и/или температурой, в частности, первой корпусной детали 2', обычно приводят к уменьшению поверхностного давления, в частности, между конической поверхностью уплотнительного элемента и первой корпусной деталью 2', тогда как поверхностное давление между конической поверхностью уплотнительного элемента и более жесткой второй корпусной деталью 3' остается практически неизменным или даже имеет тенденцию к увеличению. Поэтому при возникновении деформаций первой корпусной детали 2', часть конической поверхности уплотнительного элемента, контактирующая со второй корпусной деталью 3', подвергается значительно более сильному поверхностному давлению, чем часть конической поверхности уплотнительного элемента, контактирующая с первой корпусной деталью 2'. Эта разница в поверхностном давлении оказывает пагубное влияние на то, что уплотнительный элемент неравномерно нагружен, что может привести к опрокидыванию уплотнительного элемента или изгибу или вращению или деформации. Эти эффекты могут значительно затруднить надежную функцию уплотнения.

В четвертом варианте осуществления корпуса 1 насоса такие отрицательные эффекты предотвращаются или, по меньшей мере, значительно уменьшаются. Благодаря взаимодействию выступа 22 и кольцевой выемки 32 и, в частности, внешнему центрированию, обеспечивается, что поверхностное давление между второй конической поверхностью 54 и первой корпусной деталью 2 (здесь коническая контактная поверхность выступа 22) всегда, по меньшей мере, примерно такое же, как поверхностное давление между первой конической поверхностью 53 и второй корпусной деталью 3 (здесь коническая контактная поверхность кольцевой выемки 32).

Что касается радиального направления, радиальная ножка 52 уплотнительного элемента 5 не продолжается на радиально внешнюю стенку 322, ограничивающую кольцевую выемку 32. Это имеет то преимущество, что уплотнительный элемент 5 и, в частности, радиальная ножка 52 может расширяться в радиальном направлении, например, из-за высокой температуры, не примыкая к радиально внешней стенке 322.

Что касается осевого направления А, предпочтительным является то, что радиальная ножка 52 уплотнительного элемента 5 не зажимается между кольцевым выступом 22 и осевой нижней стенкой 323 кольцевой выемки 32. Поэтому уплотнительный элемент 5, выступ 22 и выемка 32 сконфигурированы таким образом, что зазор существует как между выступом 22, так и радиальной ножкой 5, и между осевой нижней стенкой 323 кольцевой выемки 32 и радиальной ножкой 52. В частности, упомянутый зазор также существует в установленном состоянии, когда первая и вторая корпусная деталь 2, 3 сжаты вместе.

Преимущество зазора с обеих сторон радиальной ножки 52 состоит в том, что радиальная ножка 52 может свободно расширяться и сжиматься в радиальном направлении. Таким образом, особенно когда уплотнительный элемент 5 и его прилегающие компоненты подвергаются воздействию высоких температур, сильным градиентам температуры или температурным переходным процессам, уплотнительный элемент 5, в частности радиальная ножка 52, может изменять его удлинение в радиальном направлении без зажима в осевом направлении А между выступом 22 и осевой нижней стенкой 323 кольцевой выемки 32. Поэтому, обеспечивая упомянутый зазор в осевом направлении А, можно избежать так называемого эффекта прерывистого скольжения. Кроме того, зазор гарантирует, что уплотнительный элемент 5 всегда будет само центрирован, равномерно нагружен и предотвращен от опрокидывания или вращения. Зазор составляет, например, от 0,1 до 0,2 мм с каждой стороны радиальной ножки 52 уплотнительного элемента, предпочтительно, приблизительно 0,15 мм.

Несмотря на то, что изобретение было описано со ссылкой на конкретный вариант осуществления насоса, сконструированного как эбуляционный насос, само собой разумеется, что изобретение не ограничено насосами этого типа, но применимо ко всем другим типам насосов.

В качестве примера, в случае, когда центробежный насос 100 сконфигурирован как цилиндрический корпусной насос, первая корпусная деталь 2 корпуса 1 насоса представляет собой цилиндрический корпус, в котором размещены рабочее колесо или рабочие колеса, а вторая корпусная деталь 3 представляет собой торцевую крышку, которая закрывает корпус в осевом направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2001 |

|

RU2187713C1 |

| ПОРШНЕВОЙ НАСОС ДЛЯ МОЕЧНОГО АППАРАТА ВЫСОКОГО ДАВЛЕНИЯ | 2021 |

|

RU2816770C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2011 |

|

RU2468254C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2004 |

|

RU2297552C2 |

| ПОГРУЖНОЙ ЭЛЕКТРОНАСОС | 2009 |

|

RU2517641C2 |

| ЦЕНТРОБЕЖНЫЙ СЕКЦИОННЫЙ НАСОС ДЛЯ ПОДЪЕМА ЖИДКОСТИ ИЗ СКВАЖИН | 2001 |

|

RU2197643C2 |

| ШЕСТЕРЕНЧАТЫЙ НАСОС | 2008 |

|

RU2435073C2 |

| ТОПЛИВНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 2010 |

|

RU2556954C2 |

| ОБРАТИМЫЙ НАСОС | 2000 |

|

RU2175731C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2001 |

|

RU2196254C2 |

Корпус насоса для центробежного насоса, при этом корпус насоса продолжается в осевом направлении (А) и имеет первую корпусную деталь (2), вторую корпусную деталь (3) для герметичного присоединения к первой корпусной детали (2), множество крепежных элементов (4) для соединения первой и второй корпусной детали (2, 3) и радиальный уплотнительный элемент (5) для уплотнения между первой и второй корпусной деталью (2, 3), причем первая корпусная деталь (2) имеет первую осевую торцевую поверхность (21), а вторая корпусная деталь (3) имеет вторую осевую торцевую поверхность (31), при этом упомянутые первая и вторая осевые торцевые поверхности (21, 31) обращены друг к другу, причем первая осевая торцевая поверхность (21) содержит кольцевой выступ (22), продолжающийся в осевом направлении (А), а вторая осевая торцевая поверхность (31) содержит кольцевую выемку (32), выполненную с возможностью зацепления с кольцевым выступом (22) и обеспечения внешнего центрирования, при этом кольцевой выступ (22) расположен радиально внутренне относительно крепежных элементов (4). Кроме того, предложен центробежный насос. 2 н. и 13 з.п. ф-лы, 7 ил.

1. Корпус насоса для центробежного насоса, при этом корпус насоса продолжается в осевом направлении (А) и имеет первую корпусную деталь (2), вторую корпусную деталь (3) для герметичного присоединения к первой корпусной детали (2), множество крепежных элементов (4) для соединения первой и второй корпусных деталей (2, 3) и радиальный уплотнительный элемент (5) для обеспечения уплотнения между первой и второй корпусными деталями (2, 3), причем первая корпусная деталь (2) имеет первую осевую торцевую поверхность (21) и радиально внутреннюю поверхность (25), а вторая корпусная деталь (3) имеет вторую осевую торцевую поверхность (31), при этом упомянутые первая и вторая осевые торцевые поверхности (21, 31) обращены друг к другу, причем первая осевая торцевая поверхность (21) содержит кольцевой выступ (22), продолжающийся в осевом направлении (А), а вторая осевая торцевая поверхность (31) содержит кольцевую выемку (32), выполненную с возможностью зацепления с кольцевым выступом (22) и обеспечения внешнего центрирования, при этом кольцевой выступ (22) расположен радиально внутренне относительно крепежных элементов (4), отличающийся тем, что уплотнительный элемент (5) находится на указанной радиально внутренней поверхности (25).

2. Корпус насоса по п.1, отличающийся тем, что кольцевая выемка (32) сконфигурирована как кольцеобразная канавка (32).

3. Корпус насоса по п.1 или 2, отличающийся тем, что уплотнительный элемент (5) расположен в кольцевой уплотнительной канавке (6).

4. Корпус насоса по п.3, отличающийся тем, что кольцевая уплотнительная канавка (6) расположена в первой корпусной детали (2).

5. Корпус насоса по п.3, отличающийся тем, что кольцевая уплотнительная канавка (6) расположена во второй корпусной детали (3).

6. Корпус насоса по п.3, отличающийся тем, что уплотнительная канавка (6) обычно образована первой и второй корпусной деталью (2, 3).

7. Корпус насоса по любому из предшествующих пунктов, отличающийся тем, что выступ (22) образует часть радиально внутренней поверхности (25) первой корпусной детали (2).

8. Корпус насоса по п.7, отличающийся тем, что кольцевая уплотнительная канавка (6) расположена в выступе (22).

9. Корпус насоса по любому из предшествующих пунктов, отличающийся тем, что вторая корпусная деталь (3) содержит внутренний участок (35), продолжающийся в первую корпусную деталь (2) так, что первая корпусная деталь (2) охватывает внутренний участок (35) второй корпусной детали (3), а уплотнительный элемент (5) расположен между внутренним участком (35) второй корпусной детали (3) и первой корпусной деталью (2).

10. Корпус насоса по п.1 или 2, отличающийся тем, что уплотнительный элемент (5) расположен в кольцевой выемке (32) второй корпусной детали (3).

11. Корпус насоса по п.10, отличающийся тем, что уплотнительный элемент (5) является коническим уплотнительным элементом (5), имеющим, по существу, Т-образное сечение.

12. Корпус насоса по любому из предшествующих пунктов, отличающийся тем, что кольцевой зазор (11) образован между первой осевой торцевой поверхностью (21) и второй осевой торцевой поверхностью (31) в области, расположенной радиально наружу от крепежных элементов (4).

13. Корпус насоса по любому из предшествующих пунктов, отличающийся тем, что уплотнительный элемент (5) изготовлен из металлического материала, или пластмассы, или графита.

14. Центробежный насос, отличающийся тем, что он содержит корпус (1) насоса по любому из предшествующих пунктов.

15. Центробежный насос по п.14, отличающийся тем, что он сконструирован как бойлерный подающий насос или как эбуляционный насос для циркуляции технологической текучей среды.

| US 20170058915 A1, 02.03.2017 | |||

| DE 19921365 A1, 16.11.2000 | |||

| Головка прядильной машины капронового производства | 1956 |

|

SU106680A1 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1990 |

|

RU2103577C1 |

Авторы

Даты

2022-05-12—Публикация

2018-06-20—Подача