Изобретение относится к первичной переработке льносырья, а именно к способам подготовки слоя тресты к механической обработке в поточных технологических линиях получения длинного трепаного волокна.

При первичной переработке льнотресты производительность по пропуску сырья Qma и линейная плотность слоя qma, обрабатываемого в мяльно-трепальном агрегате, должны соответствовать оптимальным значениям для конкретного типа сырья и технологического оборудования. В противном случае существенно снижается эффективность переработки, уменьшаются выход длинного волокна и его качество [Справочник по заводской первичной обработке льна / Под общ. ред. В.Н. Храмцова. - М.: Легкая и пищевая промышленность, 1984].

При современном уровне технологии в льноводстве линейная плотность исходного слоя  формируемого при размотке рулонов, изменяется в широком интервале. Значение коэффициента вариации показателя

формируемого при размотке рулонов, изменяется в широком интервале. Значение коэффициента вариации показателя  [Н.В. Киселев, Е.Л. Пашин, А.И. Шаланина Моделирование процесса сушки льнотресты в машине СКП1-10ЛУ с учетом влияния неровноты слоя стеблей по толщине и ширине / Технология текстильной промышленности. № 6. 2016. - С. 75-78].

[Н.В. Киселев, Е.Л. Пашин, А.И. Шаланина Моделирование процесса сушки льнотресты в машине СКП1-10ЛУ с учетом влияния неровноты слоя стеблей по толщине и ширине / Технология текстильной промышленности. № 6. 2016. - С. 75-78].

Для переработки льнотресты в слое с технологически рациональными параметрами необходимо обеспечить его равномерную заданную подачу в утоняющую - слоеформирующую машину. Выполнить упомянутое условие возможно, обеспечив дозированную подачу исходного слоя. Решение этой задачи крайне затруднено, прежде всего, вследствие большого числа пороков исходной льнотресты, что присуще современному состоянию рулонной уборки льна.

Известен способ дозированной подачи исходного слоя льносырья в канал утонения слоеформирующей машины, включающий непрерывную подачу исходного слоя, определение массы локальных отрезков слоя в потоке, вычисление среднего значения линейной плотности данных отрезков, определение отклонения вычисленного значения от заданного значения и отбор порций материала питающими зубчатыми дисками канала утонения слоеформирующей машины со скоростью, изменяемой в зависимости от отклонения линейной плотности соответствующих отрезков слоя от заданной (Пат. РФ № 2379386 Способ формирования стеблевого слоя постоянной плотности / Вихарев С.М., Федосова Н.М., Фролов А.Р.; опубл. 20.01.2010, Бюл. № 2).

Основными недостатками данного способа являются с одной стороны неспособность формирования равномерного слоя по линейной плотности, а с другой нестабильность подачи материала в канал утонения. В первом случае, это объясняется высокой степенью изменчивости линейной плотности исходного слоя. Локальная линейная плотность материала на отрезке может изменяться от 0 - разрыв слоя до максимального значения, при этом использование среднего значения показателя линейной плотности приводит к существенным ошибкам регулирования. Увеличивает ошибки регулирования и низкая точность определения массы отрезков слоя, что обусловлено изменением динамических взаимодействий между движущимся материалом и платформой весов, а так же стохастически изменяющимся влиянием краевых эффектов при изменении массы и структурных параметров слоя. Нестабильность подачи материала в канал утонения связана с изменением скорости питающих дисков при увеличении или уменьшении линейной плотности исходного слоя. Высокая изменчивость сил межстеблевой связи также оказывает существенное негативное влияние на равномерность слоя и стабильность подачи материала.

Известен способ дозированной подачи исходного слоя льносырья в канал утонения слоеформирующей машины, включающий регулируемую периодическую - прерывистую подачу исходного слоя, обеспечиваемую использованием фрикционных передач в приводе узлов подающих исходный слой, формирование зоны сырья с постоянной объемной плотностью за счет этого и превышения подачи материала над отбором, отбор зубчатыми питающими дисками равных порций стеблей и их подачу в канал утонения (Дьячков В.А. Проектирование машин первичной обработки лубяных волокон: учебник / В.А. Дьячков - 2-е изд., перераб. и доп. - Кострома: КГТУ, 2006. - С. 64-68, прототип).

Такой способ дозирования применен, например, в машине СМК-1. Бесконечный колковый транспортер подает материал в пространство между выводной частью колкового транспортера и питающими дисками утоняющей машины. В этом пространстве, за счет использования фрикционных передач обеспечивающих периодическую подачу исходного слоя, формируется зона сырья с постоянной объемной плотностью. Скорость подачи материала в зону уплотнения превышает скорость его отбора. Происходит постепенное уплотнение материала до предельного значения, при котором передаваемая окружная сила становиться больше сил трения во фрикционной передаче. Транспортер, подающий исходный слой, начинает проскальзывать на ведущем шкиве и процесс подачи льнотресты прекращается. После отбора некоторого количества материала работа фрикционной передачи возобновляется. Таким образом, обеспечивается стабильность объемной плотности материала в зоне отбора и равенство отбираемых порций стеблей. Имеется и ряд других конструктивных решений данного способа, в которых для регулирования плотности упаковки материала в зоне уплотнения применяется, например, фрикционная муфта предельного момента.

Основным недостатком данного способа на льнотресте рулонной уборки является низкая надежность выполнения технологического процесса. Это связано с существенным увеличением пороков стеблей и структуры слоя при рулонной уборке по сравнению со сноповой уборкой. Например, потерей жесткости стеблей из-за разрушения их конструкции, взаимной дезориентацией стеблей и других пороков. Из-за этого при отделении равных порций стеблей, которые, для сохранения исходной массы, должны быть зафиксированы в межзубных впадинах зубчатых дисков, происходит образование намоток, забивок материала, приводящих к остановке процесса.

Кроме того, даже на льнотресте без пороков, данному способу присуща низкая точность формирования заданной линейной плотности слоя, обусловленная рядом неконтролируемых факторов формирования слоя: изменением тяговой силы конвейера из-за переходных процессов при остановке и возобновлении подачи, нестабильностью коэффициента трения ведущего шкива и ремня транспортера, в том числе при вытягивании последнего и т.п. То же самое характерно и для других технических устройств, в которых применяются фрикционные передачи, например, фрикционные муфты предельного момента. На имеющемся исходном сырье с массой структурных пороков, а именно, высокой силой связи между стеблями, их взаимной дезориентацией, потерей жесткости стеблей и т.д., отбор равных порций стеблей практически не возможен. При отборе порций льнотресты зубчатыми дисками из-за пороков резко снижается надежность процесса и способность оборудования выполнять свое назначение. На практике дозирующие машины, основанные на упомянутом способе дозирования, и достаточно успешно применяемые при сноповой уборке льна, в настоящее время практически не используются, а «дозированная» подача слоя выполняется вручную. В конечном итоге снижаются выход длинного волокна и производительность технологических линий.

Технической задачей изобретения является разработка способа дозированной подачи слоя льнотресты, обеспечивающего увеличение производительности технологических линий, и рост выхода длинного волокна при переработке льнотресты.

Технический результат изобретения заключается в повышении надежности процесса дозированной подачи слоя льнотресты, точности формирования его линейной плотности, равномерности слоя и его подачи.

Поставленная в изобретении задача решена тем, что в способе дозированной подачи слоя льнотресты, заключающемся в регулируемой подаче слоя льнотресты в зону уплотнения материала при условии превышения подачи материала над его отбором, отборе порций стеблей зубчатыми дисками и подаче слоя в канал утонения, отбор порций стеблей зубчатыми дисками осуществляют с регулируемой скоростью отбора и линейной плотностью ниже заданного технологического значения, а слой льнотресты с заданным технологическим значением линейной плотности формируют их регулируемым уплотнением перед подачей в канал утонения.

Регулирование скорости отбора льнотресты из зоны с ее повышенной плотностью делает возможным управление подачей материала в технологическую линию, обеспечивая рациональную производительность мяльно-трепального агрегата при переработке сырья с различным комплексом технологических свойств. Линейная плотность отбираемых порций ниже заданного технологического значения дозируемого слоя позволяет получать заданное технологическое значение линейной плотности слоя путем их регулируемого уплотнения перед подачей в канал утонения.

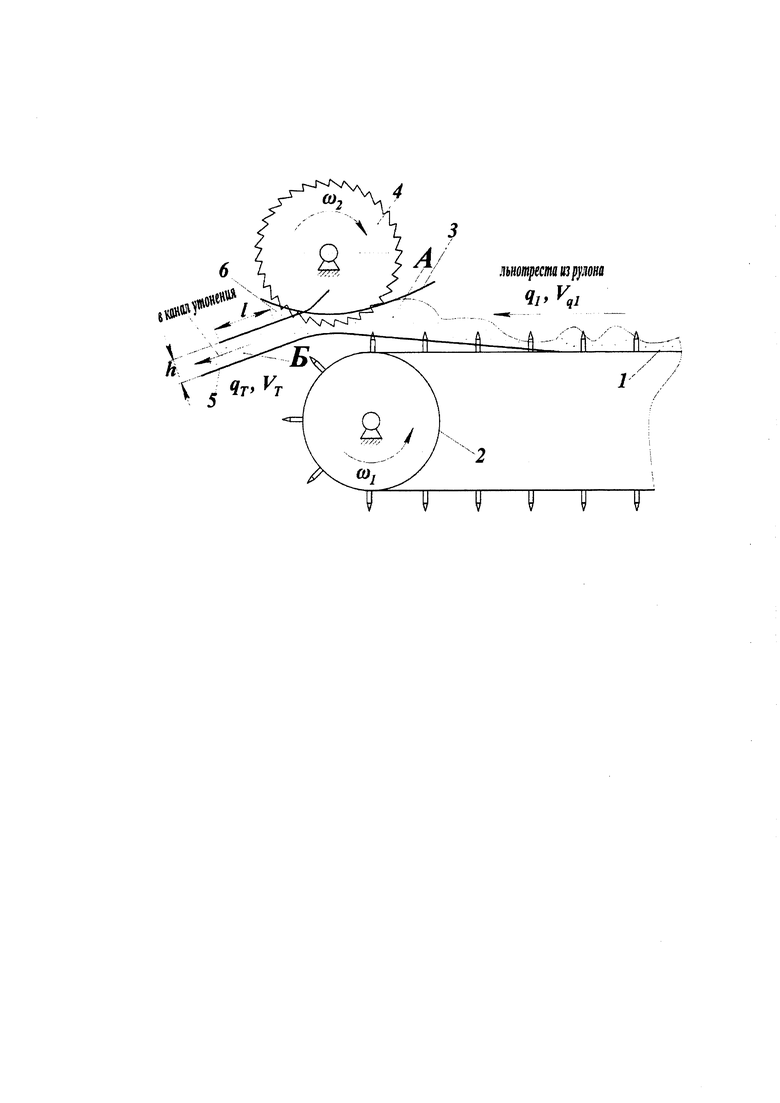

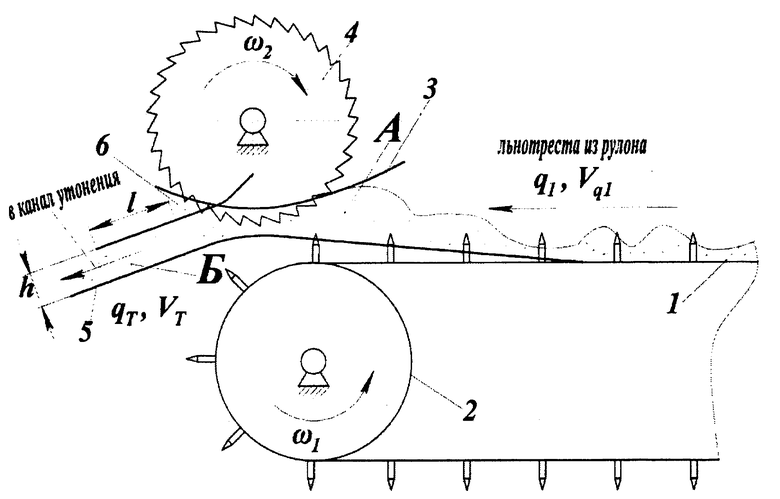

Изобретение иллюстрируется чертежом.

На фиг. изображена принципиальная схема устройства, реализующего способ дозированной подачи слоя льнотресты, вид спереди.

Устройство для реализации способа дозированной подачи слоя льнотресты содержит колковый подающий транспортер 1 с приводным шкивом 2, имеющим частотно-регулируемый привод, направляющие прутки 3, зубчатые диски 4 с частотно-регулируемым приводом, имеющие зубья с углом наклона противоположным направлению движения слоя, а площадь межзубных впадин меньше, чем порции с нижним пределом заданной технологической плотности в уплотненном состоянии, при этом порции, которые могут быть захвачены зубчатыми дисками 4, гарантированно имеют линейную плотность ниже заданной технологической, ограничитель 5 канала уплотнения и направляющий ограничитель 6, выполненный с возможностью плоскопараллельного перемещения и регулирования по длине, за счет регулирования длины  ограничителя 6 и высоты h канала уплотнения обеспечивается технологическая настройка линейной плотности слоя до заданного значения.

ограничителя 6 и высоты h канала уплотнения обеспечивается технологическая настройка линейной плотности слоя до заданного значения.

Способ дозированной подачи слоя льнотресты реализуется следующим образом. Определяется заданное технологическое значение линейной плотности qT слоя льнотресты, подаваемого в утоняющую, слоеформирующую машину, исходя из параметров перерабатываемой льнотресты и применяемого оборудования. Слой, образующийся при разматывании рулона, колковым подающим транспортером 1 с приводным шкивом 2, подается подается в зону А, ограниченную направляющим прутком 3 и ограничителем 5, при превышении подачи материала над его отбором. При превышении плотности материала в зоне А выше определенного предела происходит пробуксовывание колкового транспортера 1 на ведущем шкиве 2 и подача приостанавливается. Затем по мере отбора материала усилие, действующее со стороны стеблей слоя на колковый транспортер 1, снижается и подача возобновляется. Исходя из технологически рациональной производительности линии по пропуску QT устанавливается скорость слоя VT льнотресты, за счет регулирования скорости ω2 зубчатых дисков 4. За счет свободной «фиксации» стеблей в межзубных впадинах зубчатых дисков 4 процесс деления слоя на порции носит стохастический характер. Жесткого деления слоя на одинаковые порции не происходит и это является положительным. В случае попадания стеблей с высокой степенью связи, в зоне разделения порций, этот «сгусток» стеблей может переходить в ту или иную порцию, не вызывая намоток и забивок материала, приводящих к остановке процесса. Это повышает производительность линий за счет исключения их вынужденных остановок для устранения забивок материала. Предварительно направляющим ограничителем 6 регулируют параметры h и  канала уплотнения для получения заданного технологического значения линейной плотности qT слоя льнотресты. Зависимости, необходимые для регулирования параметров h,

канала уплотнения для получения заданного технологического значения линейной плотности qT слоя льнотресты. Зависимости, необходимые для регулирования параметров h,  ω2, устанавливаются экспериментально. Затем отобранный материал с регулируемой скоростью отбора и линейной плотностью ниже заданного технологического значения из зоны А поступает в зону Б - канал уплотнения, где формируется заданная линейная плотность слоя льнотресты. Отбор порций стеблей зубчатыми дисками 4 с регулируемой скоростью отбора и линейной плотностью ниже заданного технологического значения и формирование слоя льнотресты с заданным технологическим значением линейной плотности за счет регулируемого уплотнения перед подачей в канал утонения обеспечивает оптимизацию условий обработки, повышая выход длинного трепаного волокна.

ω2, устанавливаются экспериментально. Затем отобранный материал с регулируемой скоростью отбора и линейной плотностью ниже заданного технологического значения из зоны А поступает в зону Б - канал уплотнения, где формируется заданная линейная плотность слоя льнотресты. Отбор порций стеблей зубчатыми дисками 4 с регулируемой скоростью отбора и линейной плотностью ниже заданного технологического значения и формирование слоя льнотресты с заданным технологическим значением линейной плотности за счет регулируемого уплотнения перед подачей в канал утонения обеспечивает оптимизацию условий обработки, повышая выход длинного трепаного волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ЛИНЕЙНОЙ ПЛОТНОСТИ СЛОЯ СТЕБЛЕЙ ЛЬНА-ДОЛГУНЦА | 2016 |

|

RU2645649C1 |

| СЛОЕФОРМИРУЮЩАЯ МАШИНА | 2002 |

|

RU2220234C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТЕБЛЕВОГО СЛОЯ ПОСТОЯННОЙ ПЛОТНОСТИ | 2008 |

|

RU2379386C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОГО ВОЛОКНА | 2008 |

|

RU2385367C1 |

| СПОСОБ СУШКИ ТРЕСТЫ ЛЬНА-ДОЛГУНЦА | 2020 |

|

RU2739009C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СЛОЯ СТЕБЛЕЙ ЛУБЯНЫХ КУЛЬТУР | 2012 |

|

RU2524328C1 |

| СПОСОБ ПОДГОТОВКИ СЛОЯ ЛЬНОСЫРЬЯ К ОБРАБОТКЕ | 2016 |

|

RU2619035C1 |

| Установка для поточного получения лубяной ленты | 1979 |

|

SU861407A1 |

| Устройство для регулирования линейной плотности слоя лубяных стеблей | 1985 |

|

SU1388474A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СЛОЯ СТЕБЛЕЙ ЛУБЯНЫХ КУЛЬТУР | 2006 |

|

RU2309201C1 |

Изобретение относится к первичной переработке льносырья, а именно к способам подготовки слоя тресты к механической обработке в поточных технологических линиях получения длинного трепаного волокна. Технический результат изобретения заключается в повышении надежности процесса дозированной подачи слоя льнотресты, точности формирования его линейной плотности, равномерности слоя и его подачи и достигается тем, что в способе дозированной подачи слоя льнотресты, заключающемся в регулируемой подаче слоя льнотресты в зону уплотнения материала при условии превышения подачи материала над его отбором, отборе порций стеблей зубчатыми дисками и подаче слоя в канал утонения, отбор порций стеблей зубчатыми дисками осуществляют с регулируемой скоростью отбора и линейной плотностью ниже заданного технологического значения, а слой льнотресты с заданным технологическим значением линейной плотности формируют их регулируемым уплотнением перед подачей в канал утонения. 1 ил.

Способ дозированной подачи слоя льнотресты, заключающийся в регулируемой подаче слоя льнотресты в зону уплотнения материала при условии превышения подачи материала над его отбором, отбор порций стеблей зубчатыми дисками и подачу слоя в канал утонения, отличающийся тем, что отбор порций стеблей зубчатыми дисками осуществляют с регулируемой скоростью отбора и линейной плотностью ниже заданного технологического значения, а слой льнотресты с заданным технологическим значением линейной плотности формируют их регулируемым уплотнением перед подачей в канал утонения.

| Проектирование машин первичной обработки лубяных волокон: учебник / В.А | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и доп | |||

| - Кострома: КГТУ, 2006 | |||

| - С | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Машина для шлифовки литографских камней | 1929 |

|

SU17279A1 |

| СПОСОБ ФОРМИРОВАНИЯ СТЕБЛЕВОГО СЛОЯ ПОСТОЯННОЙ ПЛОТНОСТИ | 2008 |

|

RU2379386C1 |

| CN 207331115 U, 08.05.2018. | |||

Авторы

Даты

2020-07-30—Публикация

2019-12-17—Подача