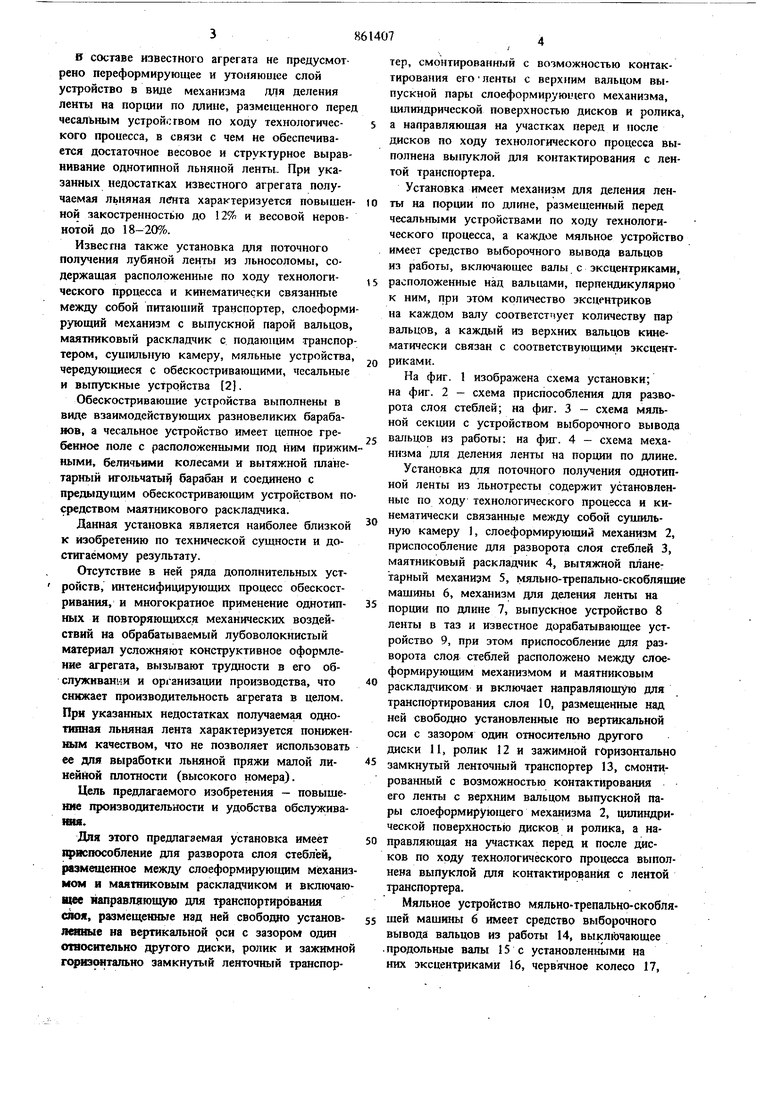

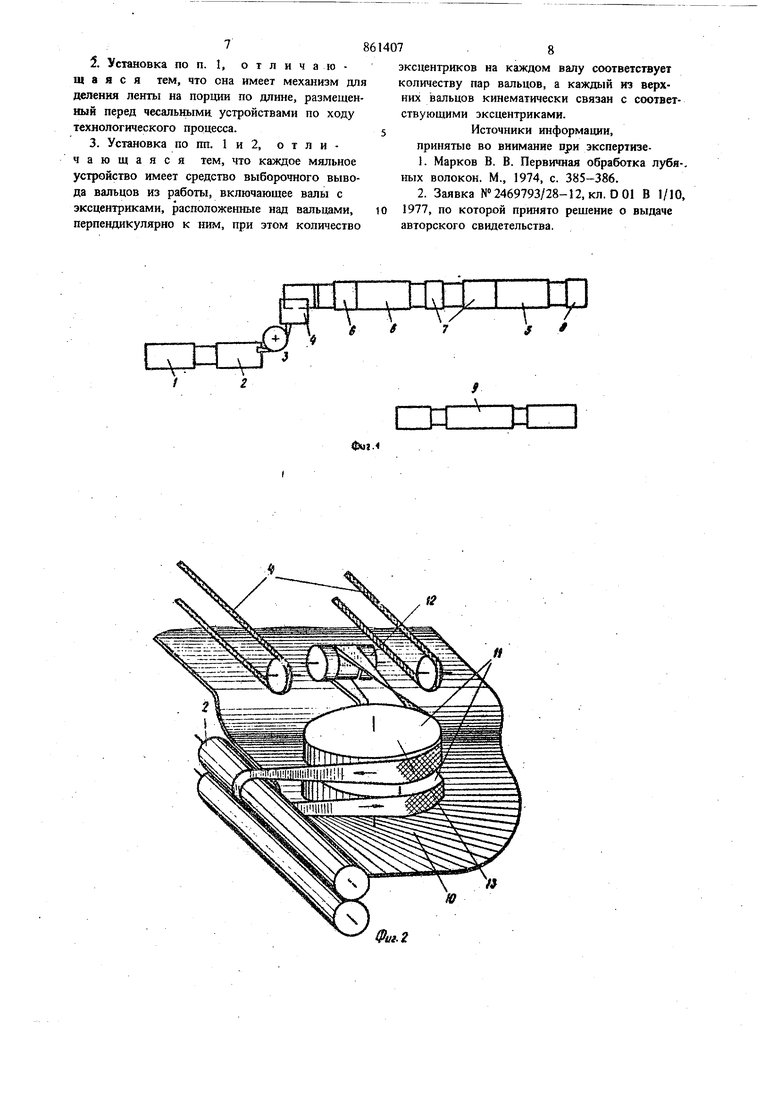

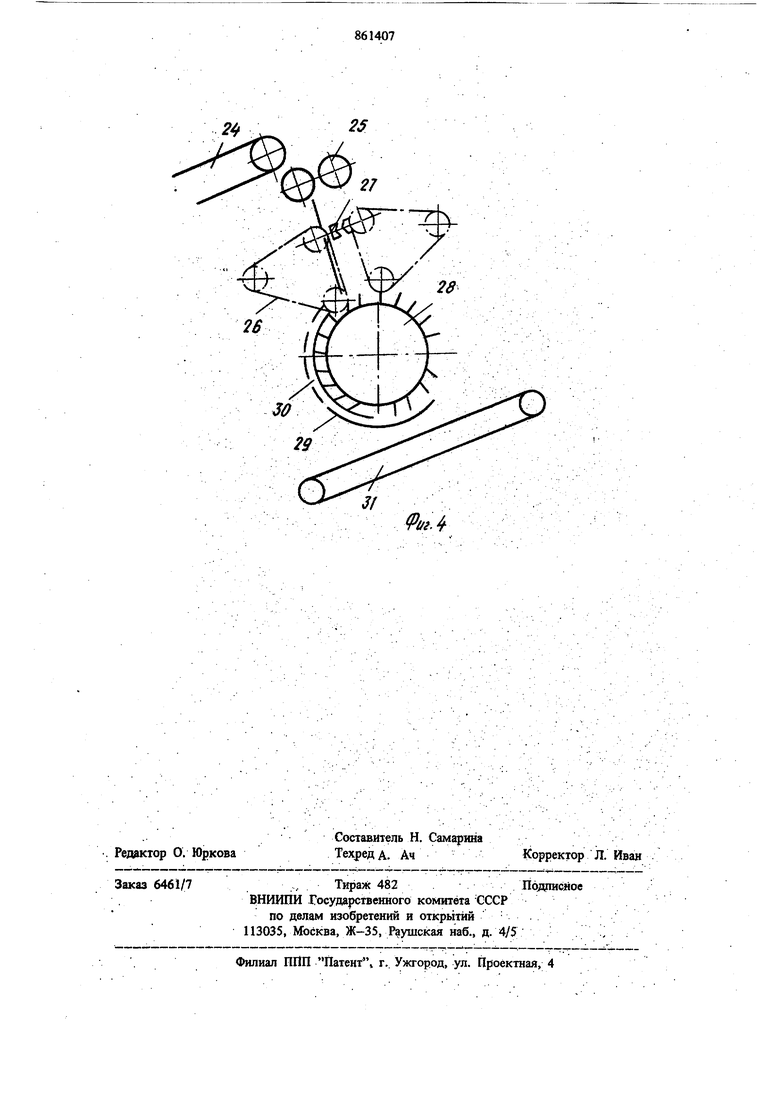

Изобретение относится к области первично) обработки волокнистых материалов и может быть использовано при поточном получе1ши однотипной ленты из льнотресты. Известен агрегат для получения однотипного ориеитироваиного волокна в ленте из льнотресты, включающий кинематически связанные между собой сушильную камеру, маятниковый питатель, вытяжной планетарный MexaimaM, мяльную машину, обескостриваюпше устройства и дорабатывающие ленточные машины 1. Недостатком данного агрегата является то, что маятниковый питатель не имеет механизма разворота слоя стеблей, что приводит к необходимости размещения основных машин агрегата под прямым углом к сушильной камере и маятниковому питателю, и не обеспечивает coxpaiteinm основного направления перемещения обрабатываемого сырья вдоль осевой линии агрегата. Размещение основной группы машин агрегата под прямым углом к начальной rpjome машин усложняет их обслуживашю и организашсю производства, что снижает производительность агрегата в целом. Мяльная секция известного агрегата выполнена так, что не обеспечивает дифференцированного промина лубоволокннстого сырья при изменении его свойств, так как не имеет средства выборочного вь;вода мяльных вальцов из работы, что приводит к неравномерности обработки и качество .однотшшой льняной ленты из-за уменьшения средней весодлины и прочности волокна. Обескостривающее устройство известного агрегата включает в себя два разновеликих ножевых барабана, интенсивность обескостриваиия лубоволокш1стого материала которыми недостаточна, что вызьшает необходимость многократного их применения. В состав известното агрегата входят 14 обескостривающих устройств (по 2 устройства в каждой трепально-скоблящей установке), что при однорощ1ых и повторяющихся механических воздействиях снижает зффективность обескостривания и создает уело-, ВИЯ возможного нарушеюш непрерывности слоя обрабатываемого лубоволокнистого материала, возникновению : аЗивок и намоток, самжению КПВ работы агрегата. В составе известного агрегата не предусмотрено переформирующее и утоняюшее слой устройство в виде механизма для деления ленты на порции по длине, размещенного перед чесальным устройством по ходу технологического процесса, в связи с чем не обеспечивается достаточное весовое и структурное выравнивание однотипной льняной ленты. При указанных недостатках известного агрегата получаемая льняная лбнта характеризуется повыщен ной закострешюстью до 12% к весовой неровнотой до 18-20%. Известна также установка для поточного получения лубяной ленты из льносоломы, содержащая расположенные по ходу технологического процесса и кинематически связанные между собой питающий транспортер, слоеформи рующий механизм с выпускной парой вальцов, маятниковый раскладчик с подающим транспор тером, сушильную камеру, мяльные устройства чередующиеся с обескостривающими, чесальные и выпускные устройства (2). Обескостривающие устройства выполнены в виде взаимодействующих разновеликих барабанов, а чесальное устройство имеет цепное гребенное поле с расположенными под ним прижим ными, беличьими колесами и вытяжной планетарный игольчаты}| барабан и соединено с предыдущим обескостриватощим устройством по средством маятникового раскладчика. Данная установка является наиболее близкой к изобретению по технической сущности и достигаемому результату. Отсутствие в ней ряда дополнительных уст ройств, интенсифицирующих процесс обескостривания, и многократное применение однотипных и повторяющихся механических воздействий на обрабатываемый лубоволокнистый материал усложняют конструктивное оформление агрегата, вызывают трудности в его обслуживании и организации производства, что снижает производительность агрегата в целом. При указанных недостатках получаемгш однотипная льняная лента характеризуется понижен ным качеством, что не позволяет использовать ее для выработки льняной пряжи малой линеййой плотности (высокого номера). Цель предлагаемого изобретения - повышение производительности и удобства обслуживаюш. Для этого предлагаемая установка имеет приспособление для разворота слоя стеблей, размешенное между слоеформирующим механи мом и маятниковым раскладчиком и включаю щее направляющую для транспортирования слоя, размещенные над ней свободно установлошые на вертикальной оси с зазором один относительно другого диски, ролик и зажимно горизонтально замкнутый ленточный транспортер, смонтированш.ги с возможностью контактирования его ленты с sepxfmM вальцом выпускной пары слоеформирующего механизма, цилиндрической поверхностью дисков и ролика, а направляющая на участках перед и после дисков по ходу технологического процесса выполнена выпуклой для контактирования с лентой транспортера. Установка имеет механизм для деления ленты на порции по дл(ше, размещенный перед чесальными устройствами по ходу технологического процесса, а каждое мяльное устройство имеет средство выборочного вывода вальцов из работы, включающее валы с эксцентриками, расположенные над вальцами, перпендикулярно к ним, при этом количество эксцентриков на каждом валу соответствует количеству пар вальцов, а каждый из верхних вальцов кинематически связан с соответствующими эксцентриками. На фиг. 1 изображена схема установки; на фиг. 2 - схема приспособления для разворота слоя стеблей; на фиг. 3 - схема мяльной секции с устройством выборочного вывода вальцов из работы: на фиг. 4 - схема механизма для деления ленты на порции по длине. Установка для поточного получения однотипной ленты из льнотресты содержит установленные по ходу технологического процесса и кинематически связанные между собой сущильную камеру 1, слоеформирующий механизм 2, приспособление для разворота слоя стеблей 3, маятниковый раскладчик 4, вытяжной планетарный механизм 5, мяльно-трепально-скоблящие мащины 6, механизм для деления ленты на порции по длине 7, выпускное устройство 8 ленты в таз и известное дорабатывающее устройство 9, при этом приспособление для разворота слоя стеблей расположено между слоеформирующим меха гизмом и маятниковым раскладчиком и включает направляющую для транспортирования слоя 10, размещенные над ней свободно установленные по вертикальной оси с зазором один относительно другого диски 11, ролик 12 и зажимной горизонтально замкнутый ленточ1шй транспортер 13, смонтированный с возможностью контактирования его ленты с верхним вальцом выпускной пары слоеформирующего механизма 2, цилиндрической поверхностью дисков и ролика, а направляюодая на участках перед и после дасков по ходу технологического процесса выполнена выпуклой для контактирования с лентой транспортера. Мяльное устройство мяльно-трепально-скоблящей мащины 6 имеет средство выборочного вывода вальцов из работы 14, выключающее . продольные валы 15с установленными на них эксцентриками 16, червячное колесо 17, 58 поперечный вал 18 с двумя червяками 19 и одной конической шестерней 20, вертикальный вал 21 е конической шестерней 22, червячную передачу 23, при этом валы 15 с эксцентрика ми 16 расположены над вал ьцами перпендлкулярно к ним количество эксцентриков на каж дом валу соответствует количеству пар вальцов, а каждый из верхних вальцов К5шемати чески связан с соответствующими эксцентрнками. . Механизм для деления ленты на порции по длине 7 расположен перед чесальным устройством и состоит нз питающего транспортера 24, питающих валиков 25, двухрядньгх ueraaix контуров 26, несун1их прижимы 27, переносног игольчатого барабана 28, подвижного 29 и неподвижного 30 склизов, собирательного транспортера 31. Установка работает следующим образом. Снопы льняной тресты попадают в суипигьную камеру 1, располагаются поперек транспортера и высушиваются до зада1шой влажности. Высушенная льняная треста поступает в слоеформирующий механизм 2, в котором происходит многократное утонение слоя и промин его валь цами, а затем утоненный н промктый слой приспособлением шя разворота слоя-стеблей 3 передается в маятниковый раскладчик 4, который формирует обрабатываемый материал в непрерывньп поток с продольным расположением стеблей на собирательном транспортере вытяжного планетарного механизма 5. В вытяж ном планегарном механизме осуществляется равномерное утонение слоя до оптимальных плотностей. Затем утоненньж слой подвергается основной обработке в мяльно-трепально-скобля щей машнне 6, где он подвергается промину в мяльном устройстве, имеющем средство выборочного вывода впьцов из работы 14, что обеспечивает дифференвдрованный промин сырья разных физике-MexainwecKHX свойств, н интенсивному обескостриванию в чсредуюиисхся с мяльными вальцами нескольких трепальноскоблящих устройствах, состоящих каждое кз .трех взаимодействующих разновеликих ножевы барабанов. Затем достаточно обескостренташ поток лубоволокннстог о материала для весового и структурного выравнивания подается в механизм для деления ленты на nopiuiH по. шише 7, где обрабатываемая лента из иубоволокнистого материала питающим транспортером 24 и вапнкамн 25 передается в устройство разрыва, которое защемляет ленту непрерывно движущимися двухрядными цепными контурами 26 с прижимами 27 и разрывает ее на поршги определенной длины. Непрерывно вращающийся барабан 28 со скобочной гарнитурой, дополне1шый концентрично качающимся относительно оси барабана гклизом 29, передает и укладывает порции ленть- с определенным сдвигом на собирательном транспортере 31. Затем обескостренный и выравнеп1п ш сырьевой поток поступает в чесальное устройство, которое переформирует и утоняет слой и формирует ленту заново, при этом волокна в ленте получают продольное расположение с образованием однородной по структ)ре ленты. Вновь сформироваштая лента поступает в выпускное устройство 8 и укладывается в таз. Затем обескостреньая и вновь сформированная лента поступает в известное дорабатывающее устройство 9, где ее волокна при гребенных, трепальных н скоблящих воздействиях окончательно обескостр1шаются, выравниваются, утоняются н параллелизуются. Пред.11ожснная установка повышает про зводщ-ельность и удобство о§служ шания, а также качество однотигаюй ленты, полученной из льнотресты, путем сшскения закострснности Keimi на 3-4%, абс, снюкеивд весовой неровноты на 22-25%, повышения средней весодлины волокна на 20-30%, повышения номера вырабатываемой пряжи на один-два сортономера. Формула изобретения I. Установка для поточного получения лубяной ленты, содержащая расположетле по ходу техгголог йеского процесса н кинематически связанные между собой питающий транспортер, слоеформпрующнй механизм с вып скной парой вальцов, маятниковый раскладчик с подающим Tpai7cnopTepoM, М5шьные устройства, черед ющиеся с обескостривающими, чесальшле н вьшус.кное устройства, отличаю-щ а я с я тем, что, с целью повышения производительностн установки и удобства ее обслуживання, она имеет приспособление для разворота слоя стеблей, размещенное между слоеформирующим механизмом и маятниковым раскладчиком и включающее направляющую для транспортировання слоя, размещенные над ней свободно установленные на вертикальной оси с зазором один относительно другого диски, ролик н зажимной горизонтально замкнутый лентоЧ1Ш1Й транспортер, смонтированный с возможностью контактирования его ленты с верхним вальцом выпускной пары слоеформкрующего механизма, цилиндрической поверхностью дисков и ролика, а направляющая на участках перед н после дисков по ходу технологического процесса выполнена выпуклой для контактирования с лентой транспортера. 2.Установка по п. 1, отличающаяся тем, что она имеет механизм для деления ленты на порции по длине, размещенный перед чесальными устройствами по ходу технологического процесса. 3.Установка по пп. 1 и 2, отличающаяся тем, что каждое мяльное устройство имеет средство выборочного вывода вальцов из работы, включающее валы с эксцентриками, расположенные над вальцами, перпендикулярно к шш, при этом количество 7.8 эксцентриков на каждом валу соответсгаует а каждый из количеству пар вальцов, а каждый из верхних вальцов кинематически связан с соответствующими эксцеитриками. Источники информации, принятые во внимание рри экспертизе1.Марков В. В. Первичная обработка лубя-, ных волокон. М., 1974, с. 385-386. 2.Заявка №2469793/28-12, кл. D 01 В 1/10, 1977, по которой принято решение о выдаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для поточного получения лубяной ленты | 1977 |

|

SU739135A1 |

| Способ получения лубяного волокна | 1977 |

|

SU636268A1 |

| Способ получения волокнистой ленты из стеблей лубяных культур | 1986 |

|

SU1379349A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА МЯТЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2456388C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ ТРЕСТЫ ЛУБЯНЫХ КУЛЬТУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175693C1 |

| УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ВОЛОКНА ИЗ СТЕБЛЕЙ ЛУБЯНЫХ КУЛЬТУР | 1994 |

|

RU2081216C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОГО ВОЛОКНА | 2008 |

|

RU2385367C1 |

| Установка для переработки лубоволокнистого сырья | 1987 |

|

SU1513041A1 |

| АГРЕГАТ МЯЛЬНО-ТРЕПАЛЬНЫЙ ДЛЯ ОБРАБОТКИ ЛЬНА | 2005 |

|

RU2317354C2 |

| Установка для поточного получения лубяного волокна | 1978 |

|

SU870513A1 |

(2

П

№

Ю

2

Pi/i.

Авторы

Даты

1981-09-07—Публикация

1979-02-02—Подача