Изобретение относится к области энергетики и энерготехнологии, а непосредственно к способу очистки технологических поверхностей тягодутьевого и пылеулавливающего оборудования, в том числе рабочих колес дымососов, дутьевых вентиляторов, дымососов-пылеуловителей, и может быть использовано для разрушения и удаления скоплений отложений твердых, связанных и сыпучих материалов.

Известно устройство очистки ротора дымососа с наклонными лопатками путем вращения ротора и подачи струи моющего агента под давлением на рабочую поверхность лопаток, при этом ротор вращают в сторону наклона лопаток, а подачу моющего агента осуществляют в радиальном направлении от оси вращения ротора (SU 994062, МПК: В08В 3/02, F04D 29/70, опубликовано 07.02.1983, Бюллетень №5).

Основным недостатком известного устройства является наличие зон, где смыв загрязнений не обеспечивается из-за непопадания моющего агента, имеет место изнашивание рабочих лопаток у основания и выходных кромок лопаток, а также коррозия дымовой трубы из-за повышенного содержания влаги в дымовых газах, что резко снижает надежность основного оборудования и эффективность работы устройства.

Известно устройство смыва отложений с лопаток ротора дымососа горячей водой с температурой 60°С на работающем дымососе, или в момент его отключения, при вращении с малой частотой, так как на частоте вращения 1500 об./мин. отложения не смываются. Обмывка происходит через форсунки, расположенные перед входными кромками лопаток (Брук А.Д. Дымососы газоочистных сооружений, Москва, Машиностроение, 1984 г., стр. 67).

Основным недостатком известного устройства является интенсификация коррозионных процессов в основных элементах дымососа, а также унос влаги в дымовую трубу и ее коррозия из-за повышенного содержания влаги в дымовых газах. Кроме того, происходит быстрое изнашивание рабочих лопаток у основания выходных кромок лопаток, что резко снижает надежность оборудования.

Известны акустические устройства, используемые для очистки поверхностей нагрева котлов, электрофильтров и дымососов, устанавливаемые на напорном коробе спирального кожуха дымососа. При этом, акустические колебания, генерируемые титановой мембраной за счет подачи сжатого воздуха, с частотой 250 Гц поступают через резонатор в газовый объем между стенкой корпуса и ротором дымососа, воздействуя на золовые отложения, образующиеся на рабочих лопатках дымососа (Брук А.Д. Дымососы газоочистных сооружений, Москва, Машиностроение, 1984 г., стр. 68).

Недостатками известных устройств является относительно низкий уровень выходной мощности, не позволяющий гарантированно обеспечить эксплуатационные показатели оборудования из-за невозможности размещения источника акустических колебаний (резонатора) на оптимальных расстояниях и под оптимальными углами относительно очищаемых элементов (рабочих лопаток). Кроме того, недостатками известного устройства являются необходимость защиты резонатора, мембраны и других элементов устройства, установленного в зоне напорного короба дымососа, от воздействия дымовых газов, загрязненных продуктами сгорания, а также необходимость частой замены мембраны и регулярной очистки от золовых отложений резонатора.

Существует устройство пневмоимпульсной очистки рабочих колес дутьевого вентилятора посредством импульсов сжатого воздуха, генерируемых при помощи пневмопушки и направляемых в сторону лопаток рабочего колеса. Пневмопушка, расположенная снаружи вентилятора, на корпусе, соединена с выхлопным патрубком цилиндрической формы, посредством которого импульсные выбросы сжатого воздуха направляются в сторону рабочего колеса через внутреннее пространство вентилятора (WO 91/00430, МПК: F04D 29/70, опубликовано 10.01.1991, фиг. 2).

По совокупности признаков это известное техническое решение является наиболее близким к заявленному и принято за прототип.

Недостатком известного устройства, принятого за прототип, является загрязнение твердыми фракциями, содержащимися в смеси рабочих газов (например, дымовых газов или загрязненном воздухе) выхлопных патрубков, установленных в напорной части спирального корпуса оборудования. Вследствие чего происходит последовательное образование заносов и отложений, перекрывающих сечение выхлопных патрубков, динамика и прочностно-физические свойства которых зависят от состава и количества твердых фракций, аэродинамических характеристик напорной части корпуса оборудования и режима работы устройства. При этом, без проведения дополнительных мероприятий по очистке выхлопных патрубков происходит последовательное снижение эффективности и работоспособности устройства вплоть до полного выхода из строя. Кроме того, недостатком известного устройства является потери мощности импульсного выброса в связи с избыточным давлением газов во внутреннем пространстве напорной части корпуса очищаемого оборудования.

Заявляемое техническое решение повышает надежность работы тяго-дутьевого и пылеулавливающего оборудования за счет повышения эффективности очистки рабочих колес, или технологических поверхностей. Повышение эффективности очистки при применении заявляемого технического решения происходит за счет размещения во внутреннем объеме рабочего колеса выхлопного сопла, позволяющего осуществить доставку импульсного выброса рабочего агента на оптимальное расстояние от очищаемых поверхностей и нацеливание импульсного выброса непосредственно на загрязненные поверхности под оптимальными углами. Кроме того, размещение выхлопного сопла во внутреннем объеме рабочего колеса значительно повышает надежность устройства очистки за счет уменьшения или полного исключения заполнения выхлопного сопла твердыми фракциями, содержащимися в рабочих газах, так как внутри рабочего колеса газы находятся в условиях разрежения и направление их движения не пересекает плоскость выходного отверстия выхлопного сопла, что затрудняет или полностью исключает попадание твердых частиц в выходное отверстие выхлопного сопла. При этом, автоматизированное исполнение предложенного устройства упрощает эксплуатацию персоналом устройства и позволяет оперативно корректировать параметры работы. Кроме того, повышение эффективности очистки рабочих колес, или технологических поверхностей достигается применением определенной формы исполнения выхлопного сопла, позволяющей в каждом конкретном случае наиболее эффективно распределять ударноволновое воздействие импульсного выброса. Использование выхлопного сопла в виде цилиндрического патрубка с заглушкой и продольным отверстием позволяет повысить эффективность импульсного выброса в случае необходимости равномерного распределения ударноволнового воздействия по поверхности лопатки рабочего колеса. Использование выхлопного сопла в виде плоского раструба позволяет повысить эффективность импульсного выброса в случае необходимости сосредоточенного ударноволнового воздействия на входную кромку лопатки рабочего колеса. Использование выхлопного сопла в виде цилиндрического патрубка с заглушкой и отверстиями в нем позволяет повысить эффективность импульсного выброса в случае необходимости распределения ударноволнового воздействия в определенные области поверхностей лопаток рабочего колеса, при этом размер, форма и количество отверстий выхлопного сопла определяют в зависимости от динамики и распределения отложений. Использование выхлопного сопла в виде цилиндрического патрубка с косым срезом позволяет повысить эффективность импульсного выброса в случае необходимости ударноволнового воздействия на элементы конструкции рабочего колеса и системы пылеподавления.

Для достижения указанного технического результата предложено устройство пневмоимпульсной очистки поверхностей тягодутьевого и пылеулавливающего оборудования, включающее пневмопушку, установленную на корпусе оборудования, соединенную с выхлопным патрубком для импульсных выбросов рабочего агента, например, сжатого воздуха, в сторону лопаток рабочего колеса через отверстие в корпусе оборудования, при этом выхлопной патрубок посредством волновода, установленного внутри корпуса, соединен с выхлопным соплом, размещенным во внутреннем объеме рабочего колеса и направленным на очищаемые поверхности.

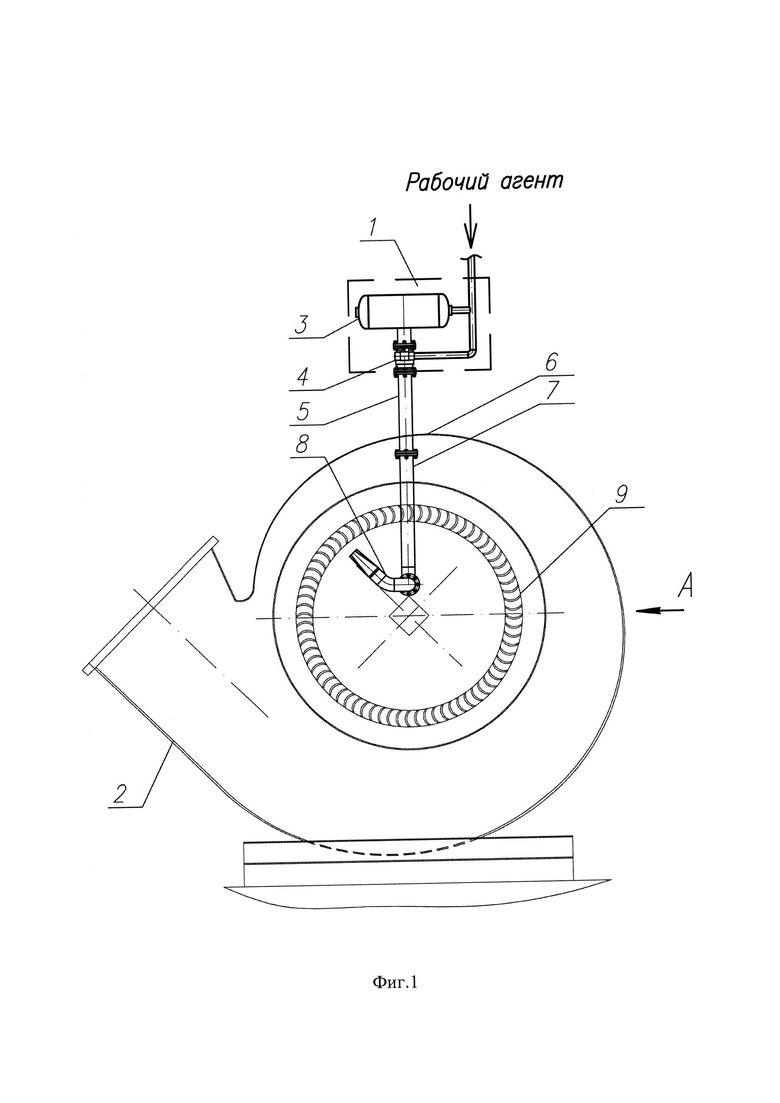

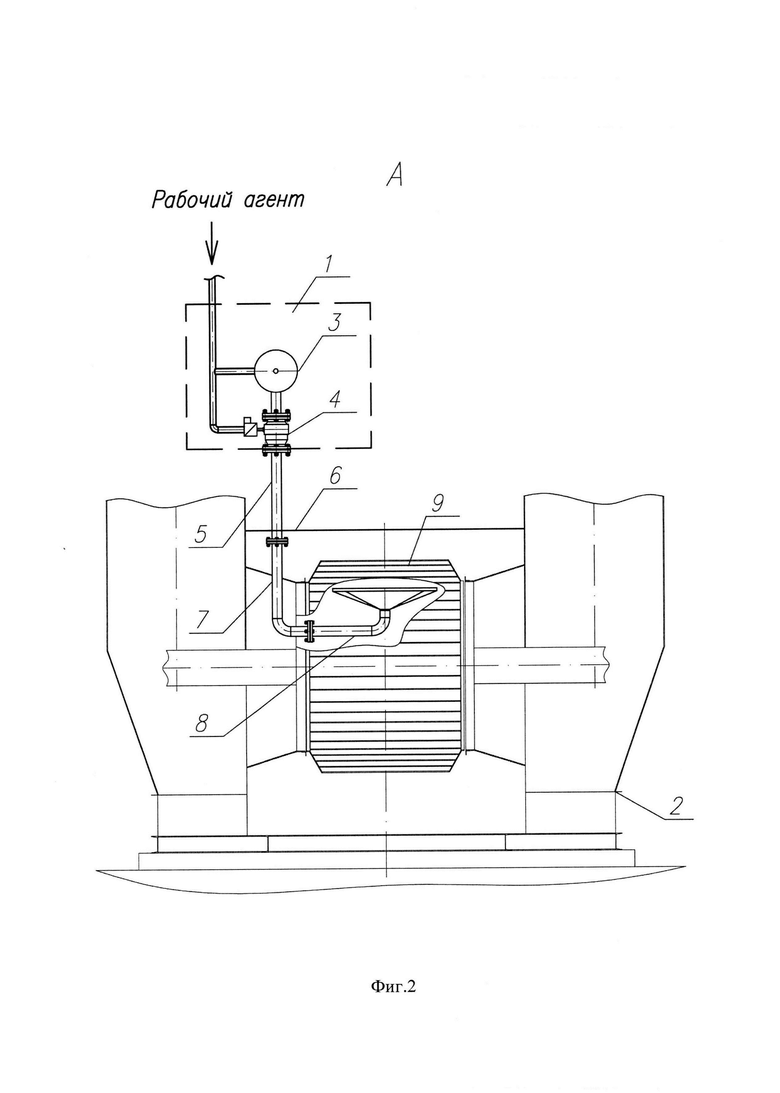

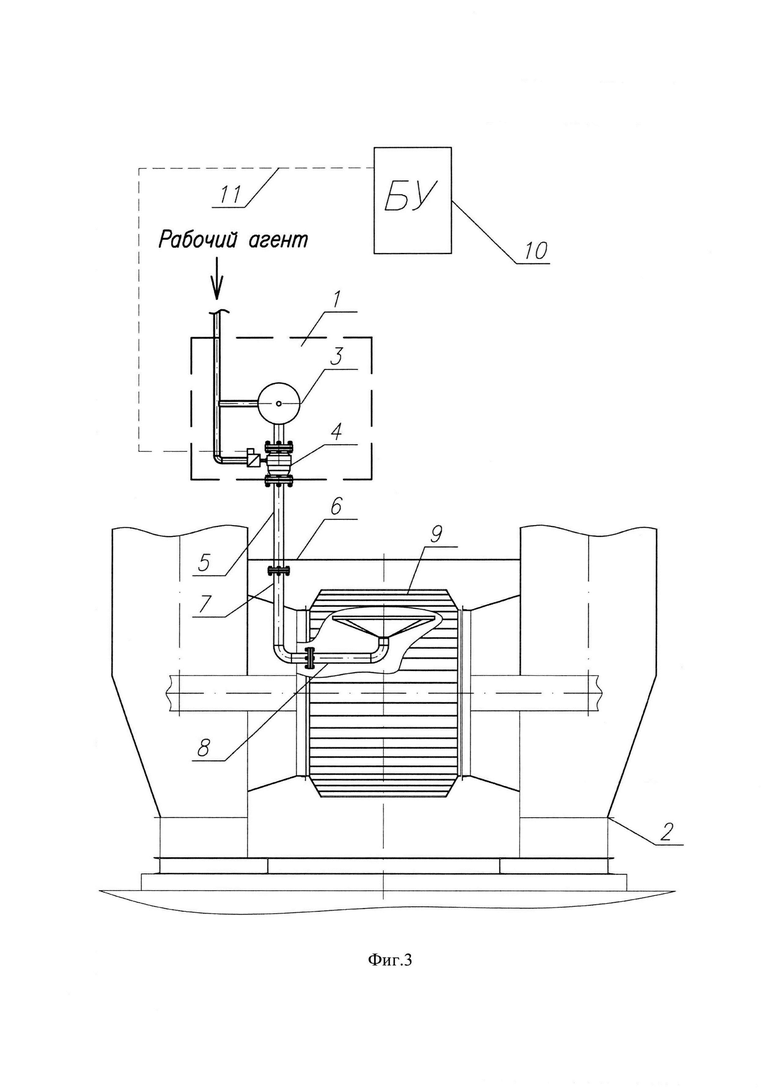

Устройство пневмоимпульсной очистки поверхностей тягодутьевого и пылеулавливающего оборудования иллюстрируется чертежами:

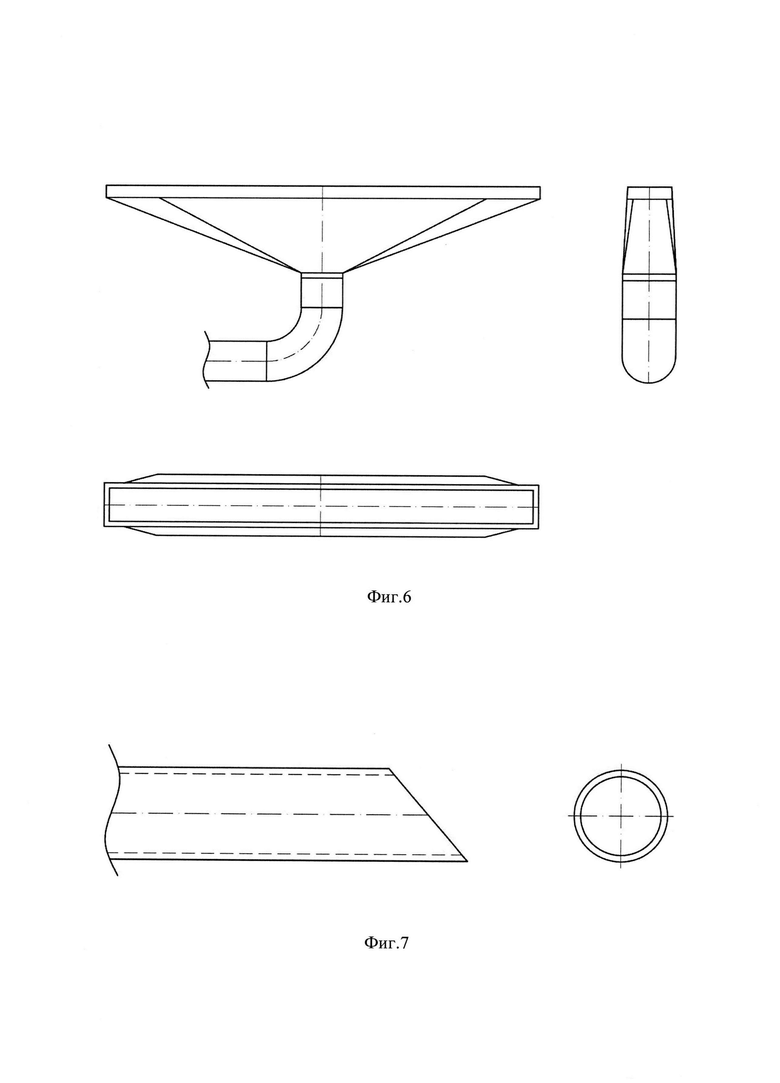

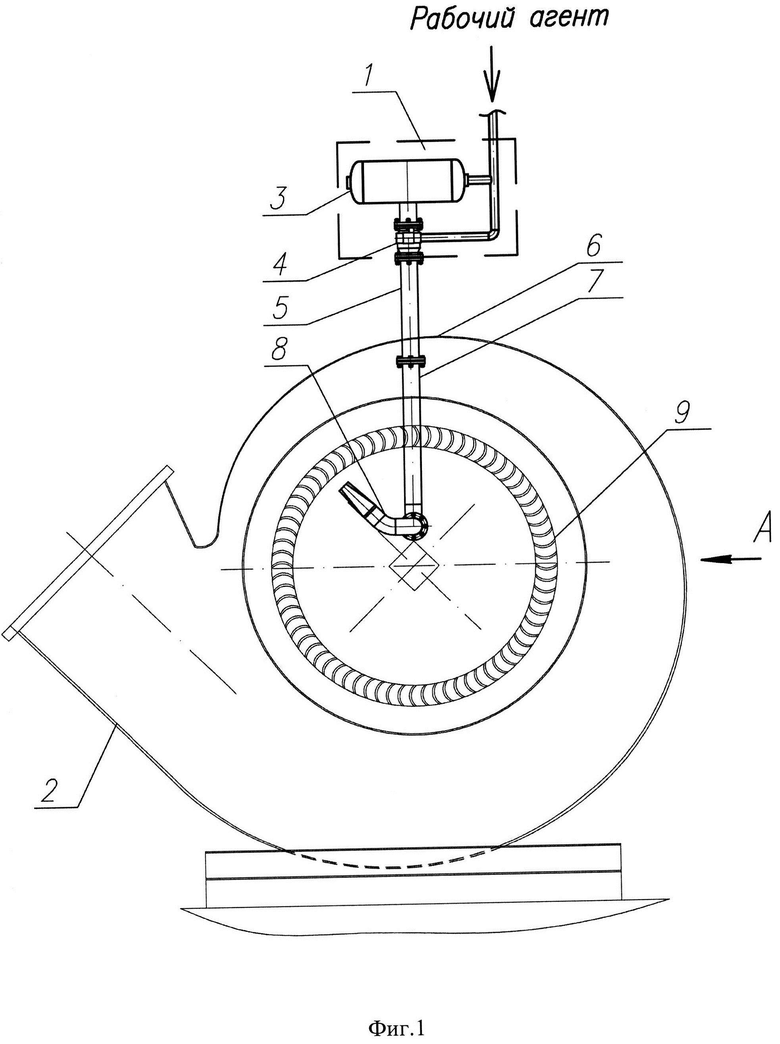

- на фиг. 1 изображен общий вид устройства;

- на фиг. 2 представлен вид А фиг. 1;

- на фиг. 3 представлено автоматизированное исполнение устройства;

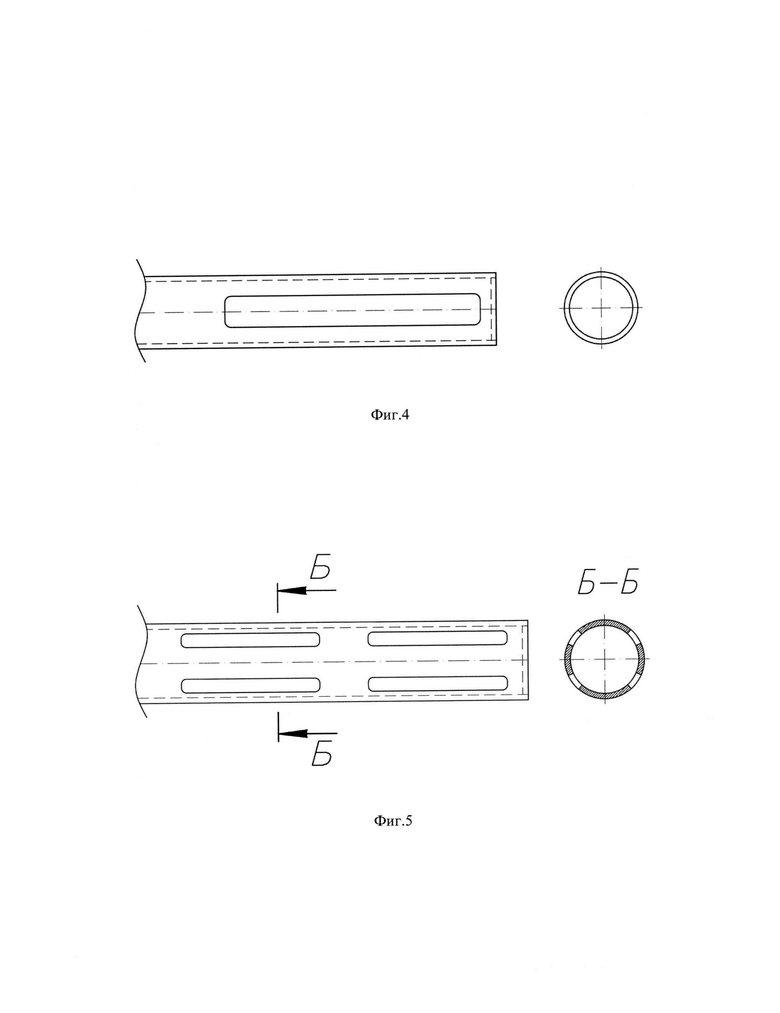

- на фиг. 4, фиг. 5, фиг. 6 и фиг. 7 представлены формы исполнения выхлопного сопла.

Устройство включает пневмопушку 1, размещенную снаружи корпуса очищаемого оборудования 2. Пневмопушка 1 состоит из устройства дозирования 3, например, выполненного в виде резервуара заданного объема, соединенного с устройством инициирования импульсного выброса рабочего агента 4, выполненном в виде быстродействующего клапана. Пневмопушка 1 соединенна с выхлопным патрубком 5, проходящим через стенку 6 корпуса очищаемого оборудования 2. Посредством волновода 7, установленного внутри корпуса очищаемого оборудования 2, выхлопной патрубок 5 соединяется с выхлопным соплом 8. Выхлопное сопло 8 размещено во внутреннем объеме рабочего колеса 9 на расстоянии от его поверхностей и направлено на внутреннюю поверхность лопаток рабочего колеса 9 под углом к поверхности лопаток. Устройство пневмоимпульсной очистки поверхностей тягодутьевого и пылеулавливающего оборудования в автоматизированном исполнении, представленное на фиг. 3, включает блок управления 10, представляющий собой устройство контроля и управления, например, на базе промышленного микроконтроллера, соединенный линиями управления 11 с пневмопушкой 1. Выхлопное сопло 8, представленное на фиг. 4, выполнено в виде цилиндрического патрубка с заглушкой и продольным отверстием. Выхлопное сопло 8, представленное на фиг. 5, выполнено в виде цилиндрического патрубка с заглушкой и отверстиями в нем. Выхлопное сопло 8, представленное на фиг. 6, выполнено в виде плоского раструба. Выхлопное сопло 8, представленное на фиг. 7, выполнено в виде цилиндрического патрубка с косым срезом.

Устройство работает следующим образом:

После запуска устройства в работу рабочий агент, например, воздух, азот, или любое негорючее газообразное вещество подается в устройство дозирования 3 пневмопушки 1. После заполнения устройства дозирования 3 рабочим агентом и достижения заданного давления включается в работу устройство инициирования импульсного выброса рабочего агента 4, при этом рабочий агент выбрасывается из пневмопушки 1 через выхлопной патрубок 5, генерируя ударноволновое движение рабочего агента, которое посредством волновода 7 достигает выхлопного сопла 8. Через выхлопное сопло 8 импульсный выброс рабочего агента направляется на очищаемые поверхности рабочего колеса 9, осуществляется сосредоточенное ударноволновое воздействие, очищающее поверхности от загрязнений. После импульсного выброса устройство дозирования 3 пневмопушки 1 заполняется рабочим агентом, и по достижении заданного давления рабочего агента, импульсный выброс повторяется. Цикл очистки повторяется необходимое количество раз в соответствии с оптимальным алгоритмом очистки, при этом, в случае осуществления достаточного количества циклов очистки пневмопушка 1 может находится в состоянии высокой степени готовности к новому циклу очистки с заполненным устройством дозирования 3.

При автоматизированном исполнении устройства пневмоимпульсной очистки, устройство инициирования импульсного выброса 4 включается в работу по команде от блока управления 10, передаваемой посредством линии управления 11, что позволяет автоматизировать процесс очистки, оперативно корректировать временно-частотные параметры повторения циклов очистки в зависимости от изменения условий работы основного оборудования.

Предлагаемое устройство очистки было опробовано при создании опытной установки очистки дымососа Д-25х2ШБ. Опытная установка предназначалась для очистки рабочих колес дымососа «на ходу» от золовых отложений, образующихся на поверхностях лопаток при работе котла энергоблока на угле с высоким содержанием соединений серы и кальция. В качестве рабочего агента был использован осушенный, очищенный от примесей и масла сжатый воздух. Опытная установка состояла из восьми устройств пневмоимпульсной очистки, соединенных с общим блоком управления. Каждое устройство пневмоимпульсной очистки состояло из пневмопушки, соединенной с выхлопным патрубком, который посредством волновода соединен с выхлопным соплом, размещенным во внутреннем объеме рабочего колеса дымососа, при этом каждая пневмопушка состояла из устройства дозирования, соединенного с быстродействующим импульсным клапаном, представляющим собой устройство инициирования импульсного выброса рабочего агента. В процессе испытаний все оборудование опытной установки отработало штатно, в соответствии с заданными алгоритмами, результаты испытаний показали, что предлагаемое устройство работоспособно, надежно и эффективно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМОИМПУЛЬСНАЯ УСТАНОВКА | 2000 |

|

RU2194938C2 |

| УСТАНОВКА ДЛЯ ГАЗОИМПУЛЬСНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ НАГРЕВА | 2008 |

|

RU2460956C2 |

| СПОСОБ ОЧИСТКИ ГАЗОВ И ПЫЛЕУЛАВЛИВАЮЩАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492913C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ НАГРЕВА ЖАРОТРУБНЫХ И ГАЗОТРУБНЫХ КОТЛОВ | 2012 |

|

RU2504724C1 |

| ПЫЛЕУЛАВЛИВАЮЩЕЕ УСТРОЙСТВО | 2005 |

|

RU2309786C2 |

| Пневмоимпульсная установка для очистки теплоэнергетического оборудования | 1989 |

|

SU1651074A1 |

| Аппарат кипящего слоя | 1987 |

|

SU1446436A1 |

| СПОСОБ ПНЕВМОИМПУЛЬСНОЙ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ЖИДКОСТНОЙ ОТОПИТЕЛЬНОЙ СИСТЕМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225761C1 |

| ДЫМОВАЯ ТРУБА | 1992 |

|

RU2037103C1 |

| ЦЕНТРОБЕЖНЫЙ ДЫМОСОС ДВУХСТОРОННЕГО ВСАСЫВАНИЯ | 2010 |

|

RU2413877C1 |

Изобретение относится к области энергетики и энерготехнологии, а непосредственно к способу очистки технологических поверхностей тягодутьевого и пылеулавливающего оборудования, в том числе рабочих колес дымососов, дутьевых вентиляторов, дымососов-пылеуловителей, и может быть использовано для разрушения и удаления скоплений отложений твердых, связанных и сыпучих материалов. Устройство включает пневмопушку, установленную на корпусе оборудования, соединенную с выхлопным патрубком для импульсных выбросов рабочего агента, например сжатого воздуха, в сторону лопаток рабочего колеса через отверстие в корпусе оборудования. Выхлопной патрубок посредством волновода, установленного внутри корпуса, соединен с выхлопным соплом, размещенным во внутреннем объеме рабочего колеса и направленным на очищаемые поверхности. Технический результат: повышение эффективности очистки рабочих колес или технологических поверхностей за счет размещения во внутреннем объеме рабочего колеса выхлопного сопла, без чего не может быть обеспечена доставка импульсного выброса рабочего агента на оптимальном расстоянии от рабочих поверхностей и нацеливание импульсного выброса непосредственно на загрязненные поверхности под оптимальными углами, а также повышение надежности очистки за счет уменьшения или полного исключения заполнения выхлопного сопла твердыми фракциями, содержащимися в рабочих газах. 5 з.п. ф-лы, 7 ил.

1. Устройство пневмоимпульсной очистки поверхностей тягодутьевого и пылеулавливающего оборудования, включающее пневмопушку, установленную на корпусе оборудования, соединенную с выхлопным патрубком для импульсных выбросов рабочего агента, например сжатого воздуха, в сторону лопаток рабочего колеса через отверстие в корпусе оборудования, отличающееся тем, что выхлопной патрубок посредством волновода, установленного внутри корпуса, соединен с выхлопным соплом, размещенным во внутреннем объеме рабочего колеса и направленным на очищаемые поверхности.

2. Устройство по п. 1, отличающееся тем, что пневмопушка соединена линиями управления с устройством управления для возможности автоматизированной работы.

3. Устройство по п. 1, отличающееся тем, что выхлопное сопло выполнено в виде цилиндрического патрубка с заглушкой и продольным отверстием.

4. Устройство по п. 1, отличающееся тем, что выхлопное сопло выполнено в виде цилиндрического патрубка с заглушкой и отверстиями в нем.

5. Устройство по п. 1, отличающееся тем, что выхлопное сопло выполнено в виде плоского раструба.

6. Устройство по п. 1, отличающееся тем, что выхлопное сопло выполнено в виде цилиндрического патрубка с косым срезом.

| WO 9100430 A1, 10.01.1991 | |||

| Способ очистки ротора с наклонными лопатками | 1980 |

|

SU994062A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВОЙ ТУРБИНЫ ТУРБОКОМПРЕССОРА НАДДУВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2081354C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ | 2000 |

|

RU2171457C1 |

| WO 2007057531 A1, 24.05.2007 | |||

| Цифровой знаковый коррелометр | 1977 |

|

SU660056A1 |

Авторы

Даты

2020-08-03—Публикация

2019-12-20—Подача