Изобретение относится к технологии очистки газов в теплоэнергетике, металлургии и других отраслях промышленности, производящих выброс газов во внешнюю среду,

Широко известны методы так называемой «мокрой» очистки газовых выбросов с помощью скрубберов, абсорберов и скрубберов Вентури или введением в газовый поток вспомогательного увлажненного газа (Барсуков Б.Н., Калекин B.C. Конструирование и расчет элементов оборудования отрасли. Омск: 2007. 175 с.).

Недостатком «мокрых» методов очистки газовых потоков является их энергоемкость. Кроме того, при «мокром» методе очистки в результате контакта газов и жидкости (воды) образуются агрессивные и вредные для здоровья людей смеси, требующие нейтрализации или утилизации.

Известен наиболее близкий к заявляемому способ сухой очистки газовоздушной смеси, реализуемый акустической пылеулавливающей установкой (патент RU 2393908, М. кл. B01D 36/00). В соответствии с данным способом и устройством для его осуществления, запыленный газовый поток подают на вход циклона, закручивают поток за счет тангенциального периферийного ввода и винтообразной крышки и направляют его вдоль стенок корпуса циклона, в результате чего частицы пыли под действием центробежной силы движутся от центра циклона к периферии и, достигая его стенок, транспортируются вниз в бункер для сбора уловленной пыли. Очищенную газовоздушную смесь выводят из циклона через выхлопную трубу, а пылегазовый поток из бункера через отводной канал подают на вторую ступень системы пылеулавливания, которую осуществляют с помощью акустической колонки и соединенного с ним рукавного фильтра.

Недостатком прототипа является введение в систему газоочистки дополнительных устройств, в частности, акустической колонки, что повышает энергоемкость процесса пылеулавливания, снижает его эффективность, усложняет и удорожает систему. Применение рукавного фильтра вносит в систему газоочистки всем известные недостатки, как то:

забивание рукавных фильтров и необходимость остановки системы для их очистки или замены.

Техническим результатом настоящего изобретения является упрощение способа газоочистки и устройства для его реализации, повышение эффективности пылеулавливания.

Указанный технический результат достигается тем, что в способе очистки газов, по которому запыленную газовоздушную смесь подают в трубчатый корпус рабочей зоны первой ступени очистки газовоздушной смеси, закручивают завихрителем и направляют по винтовой линии вдоль корпуса рабочей зоны, за счет чего происходит первичное разделение потока на очищенную от дисперсных частиц газовоздушную смесь, направляемую в воздухоотводящий патрубок, и поток - носитель дисперсных частиц, транспортируемых в бункер для сбора уловленной пыли, после чего газовоздушную смесь направляют на вторую ступень очистки, согласно заявляемому изобретению, вторую ступень очистки осуществляют путем направления газовоздушной смеси, полученной после первой ступени очистки и осаждения дисперсных частиц в бункере, в эжекционную камеру и подвергают эжекции с помощью тягодутьевого устройства, причем очищенная газовоздушная смесь, поступающая в эжекционную камеру после первичного разделения, является эжектирующим (активным) потоком, а поток, поступающий в эжекционную камеру из бункера после осаждения в нем дисперсных частиц - эжектируемым (пассивным) потоком.

При этом эжектирующий поток направляют в эжекционную камеру с угловой скоростью вращения не менее чем 60 оборотов в секунду, а эжектируемый - с линейной скоростью не выше 2 метров в секунду.

При угловой скорости вращения меньше 60 оборотов в секунду эффективность процесса газоочистки ухудшается, а при линейной скорости эжектируемого потока больше 2 м/сек возможен вынос микрочастиц пыли из бункера.

Технический результат в части устройства достигается также тем, что пылеулавливающая установка, содержащая трубчатый корпус рабочей зоны первой ступени очистки запыленной газовоздушной смеси, снабженной завихрителем и воздухоотводящим патрубком для очищенного воздуха, пылеотводящий канал, выходное отверстие которого расположено в бункере, который через выходной канал соединен с устройством второй ступени очистки, согласно заявляемому изобретению, трубчатый корпус рабочей зоны первой ступени очистки последовательно соединен с конфузором, каналом сепарации, диффузором газоотвода, приемное отверстие пылеотводящего канала расположено за каналом сепарации в диффузоре газоотвода, а устройство второй ступени очистки содержит тягодутьевое устройство, приемная камера которого соединена с диффузором газоотвода, и эжекционную камеру, сопло и рабочая зона которой оснащены датчиками давления, связанными с пропорциональным интегрально-дифференциальным регулятором, соединенным с частотным регулятором электродвигателя привода колеса тягодутьевого устройства.

Завихритель выполнен в виде винтовой направляющей, сосной трубчатому корпусу рабочей зоны первой ступени очистки запыленной газовоздушной смеси.

Сущность изобретения поясняется чертежами, где

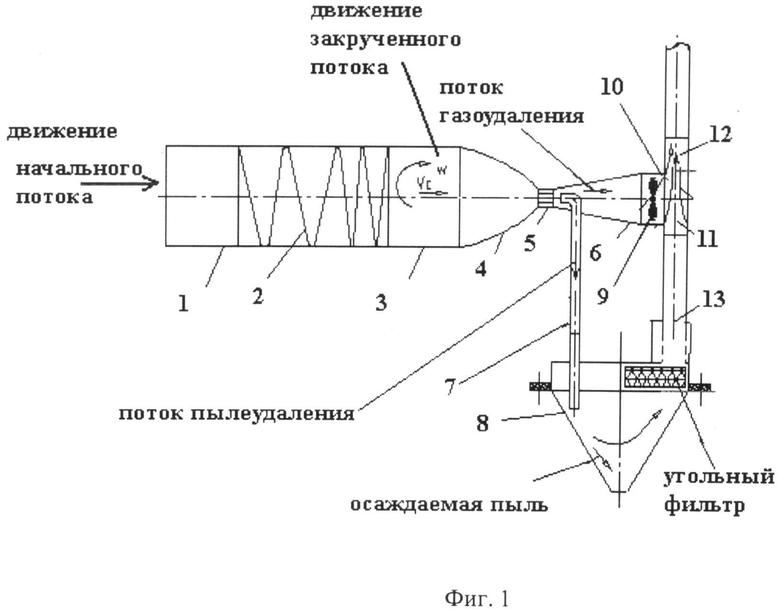

- на фиг.1 изображена общая схема пылеулавливающей установки совместно с тягодутьевым устройством и эжекционной камерой;

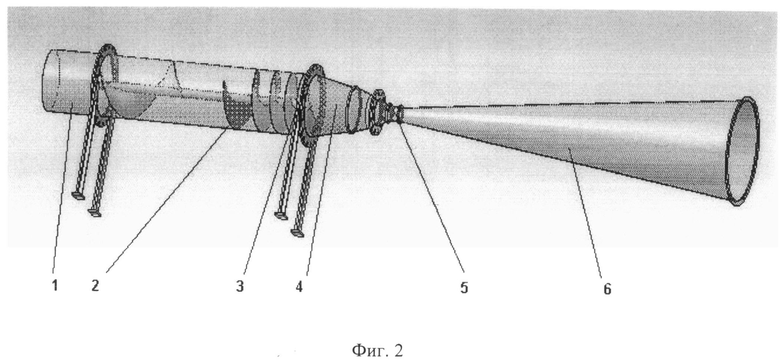

- на фиг.2 показана 3-D модель пылеулавливающей установки;

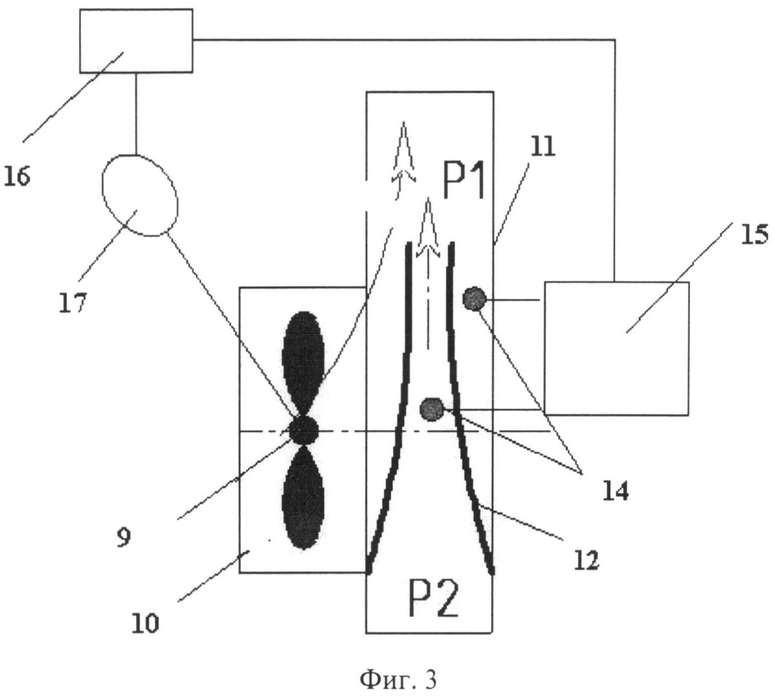

- на фиг.3 - схема частотного регулирования числа оборотов рабочего колеса тягодутьевого устройства в зависимости от давлении эжектирующего и эжектируемого потоков.

Пылеулавливающая установка содержит трубчатый корпус 1 рабочей зоны первой ступени очистки запыленной газовоздушной смеси с завихрителем 2 потока. Завихритель 2 потока выполнен в виде винтовой направляющей, сосной трубчатому корпусу 1. Участок трубчатого корпуса за винтовой направляющей выполняет функцию стабилизирующего перехода 3, который последовательно соединен с конфузором 4, каналом сепарации 5 и диффузором газоотвода 6. За каналом сепарации 5 в диффузоре газоотвода 6 расположено приемное отверстие пылеотводящего канала 7, выпускное отверстие которого расположено в бункере 8, имеющем устройство сбора и вывода осажденной пыли (на чертеже не показано).

Диффузор газоотвода 6 соединен с устройством второй ступени очистки, включающем тягодутьевое устройство 9 с камерой 10 и эжекционную камеру 11 с соплом 12, с которым связан выходной канал 13 бункера 8. Рабочая зона эжекционной камеры 11 соединена с камерой 10 тягодутьевого устройства.

Рабочая зона эжекционной камеры 11 и сопло 12 оснащены датчиками давления 14, связанными с пропорциональным интегрально-дифференциальным регулятором (ПИД-регулятором) 15, соединенным с частотным регулятором 16 электродвигателя 17 привода колеса тягодутьевого устройства 9.

Реализация способа очистки газа осуществляется следующим образом. Поток запыленной газовоздушной смеси подают на вход рабочей зоны первой ступени очистки 1, где производится его закрутка с помощью придания ему движения по винтовой направляющей 2.

При входе закрученного потока в участок стабилизации 3, силы внутреннего, межмолекулярного сцепления газа способствуют упорядочиванию движения как в осевом, так и в радиальном направлении. Известно, что при таком движении образуются два слоя потока газовоздушной смеси - осевой слой вращается почти по закону твердого тела, а на периферии газовоздушная смесь движется в режиме свободного вихря.

В центральной части потока, где скорости незначительны, начинает происходить интенсивная коагуляция (сцепление) частиц пыли с образованием все более крупных частиц и возникновение «квази» - твердого тела - пылевого шнура.

На конфузорном участке 4 рабочей зоны первой ступени очистки запыленной газовоздушной смеси происходит еще более интенсивное закручивание потока, так как энергия элементарных периферийных объемов все больше переходит в энергию вращательного движения, при этом уменьшаются радиусы вращения слоев потока.

Вектор результирующей силы, действующей на частицы пыли, направлен к продольной оси конфузорного учаска рабочей зоны первой ступени очистки запыленной газовоздушной смеси. За счет действия этой силы и сил собственного молекулярного притяжения продолжается коагуляция пыли, в канале сепарации 5 формируется устойчивый шнур пыли, охваченный газовоздушной смесью.

Давление в канале сепарации 5 выше противодавления области за срезом этого канала. Сформировавшийся устойчивый пылевой шнур направляется в приемное отверстие пылеотводящего канала 7 и под действием сил инерции и собственного веса попадает в бункер 8, который снабжен устройством сбора и вывода осажденной пыли (на чертеже не показано) и выходным каналом 13, соединенным с соплом 12 эжекционной камеры 11 для очищенной от дисперсных частиц газовоздушной смеси после их осаждения в бункере.

Давление эжекции в эжекционной камере 11 создается напором воздуха от тягодутьевого устройства 9. Как известно из классической газовой динамики, коэффициент эжекции может регулироваться и соотношением давлений, и соотношением температур активного и пассивного потока.

Следовательно, эжекция потока очищенной на первой ступени газовоздушной смеси из бункера может быть подобрана так, что будет полностью исключено извлечение из него даже самых мелких частиц. Необходимым условием является истечение очищенного потока из бункера со скоростью, не превышающей 2 метра в секунду.

Для поддержания необходимого сочетания давлений эжектируемого и эжектирующего потоков в эжекционной камере размещаются датчики давления 14, сигнал которых сравнивается в ПИД-регуляторе 15 с заданной величиной и преобразуется в сигнал частотного регулятора 16.

Условием нормальной работы устройства является то, что давление в бункере должно быть меньше, чем полное давление в потоке «газоудаления».

Это условие может быть обеспечено принудительным и/или естественным охлаждением пылесборного бункера.

Заявляемый способ очистки газов и пылеулавливающая установка для его осуществления обеспечивает повышение эффективности пылеулавливания, снижение энергоемкости процесса и его упрощение.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНЕРЦИОННО-ВИХРЕВОЙ СЕПАРАТОР | 2010 |

|

RU2467805C2 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ ДИСПЕРСНЫХ ЧАСТИЦ | 2010 |

|

RU2453355C1 |

| СИСТЕМА ПОЖАРОВЗРЫВОБЕЗОПАСНОСТИ ДЛЯ ДВУХСТУПЕНЧАТЫХ ПЫЛЕУЛАВЛИВАЮЩИХ УСТРОЙСТВ С ЦИКЛОНОМ В ПЕРВОЙ СТУПЕНИ | 2017 |

|

RU2673509C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 2016 |

|

RU2650999C2 |

| СПОСОБ ОЧИСТКИ ЗАПЫЛЕННОГО ВОЗДУХА | 2016 |

|

RU2619707C1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОЗДУШНЫХ СРЕД ОТ ПЫЛИ, АЭРОДИНАМИЧЕСКИЙ ПЫЛЕУЛАВЛИВАЮЩИЙ МОДУЛЬ И УСТАНОВКА ДЛЯ АЭРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОЗДУШНЫХ СРЕД (ВАРИАНТЫ) | 1994 |

|

RU2100052C1 |

| СИСТЕМА АСПИРАЦИИ С ВИХРЕВЫМ ПЫЛЕУЛОВИТЕЛЕМ | 2008 |

|

RU2416455C2 |

| Устройство для мокрой очистки газов | 1989 |

|

SU1681920A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОЧИСТКИ ГАЗОВ | 1971 |

|

SU434964A1 |

| ПЫЛЕУЛАВЛИВАЮЩАЯ СИСТЕМА КОЧЕТОВА | 2008 |

|

RU2407596C2 |

Изобретение относится к технологии очистки газовоздушной смеси в отраслях промышленности, производящих выброс газов во внешнюю среду. При осуществлении способа поток очищаемой газовоздушной смеси подают в трубчатый корпус рабочей зоны первой ступени очистки, закручивают завихрителем и направляют по винтовой линии вдоль корпуса рабочей зоны, после чего поток направляют на вторую ступень очистки. Вторую ступень очистки осуществляют путем направления потоков в эжекционную камеру, где подвергают эжекции с помощью тягодутьевого устройства. Пылеулавливающая установка содержит трубчатый корпус рабочей зоны первой ступени очистки, снабженной завихрителем и воздухоотводящим патрубком, пылеотводящий канал, выходное отверстие которого расположено в бункере, который через выходной канал соединен с устройством второй ступени очистки. Трубчатый корпус последовательно соединен с конфузором, каналом сепарации, диффузором газоотвода. Устройство второй ступени очистки содержит тягодутьевое устройство, камера которого соединена с диффузором газоотвода, и эжекционную камеру. Технический результат: повышение эффективности пылеулавливания и снижение его энергоемкости. 2 н. и 2 з.п. ф-лы, 3 ил.

1. Способ очистки газовоздушной смеси, по которому поток очищаемой газовоздушной смеси подают в трубчатый корпус рабочей зоны первой ступени очистки, закручивают завихрителем и направляют по винтовой линии вдоль корпуса рабочей зоны, за счет чего происходит первичное разделение потока на очищенную от дисперсных частиц газовоздушную смесь, направляемую в воздухоотводящий патрубок, и поток-носитель дисперсных частиц, транспортируемых в бункер для сбора уловленной пыли, после чего поток направляют на вторую ступень очистки, отличающийся тем, что вторую ступень очистки осуществляют путем направления потоков, полученных после первой ступени очистки и осаждения дисперсных частиц в бункере, в эжекционную камеру и подвергают эжекции с помощью тягодутьевого устройства, причем очищенный поток газовоздушной смеси, поступающий в эжекционную камеру после первичного разделения, является эжектирующим потоком, а поток, поступающий в эжекционную камеру из бункера после осаждения в нем дисперсных частиц-эжектируемым потоком.

2. Способ очистки газовоздушной смеси по п.1, отличающийся тем, что эжектирующий поток направляют в эжекционную камеру с угловой скоростью вращения не менее чем 60 об/с, а эжектируемый - с линейной скоростью не выше 2 м/с.

3. Пылеулавливающая установка, содержащая трубчатый корпус рабочей зоны первой ступени очистки, снабженной завихрителем и воздухоотводящим патрубком для очищенной от дисперсных частиц газовоздушной смеси, пылеотводящий канал, выходное отверстие которого расположено в бункере, который через выходной канал соединен с устройством второй ступени очистки, отличающаяся тем, что трубчатый корпус рабочей зоны первой ступени очистки последовательно соединен с конфузором, каналом сепарации, диффузором газоотвода, приемное отверстие пылеотводящего канала расположено за каналом сепарации в диффузоре газоотвода, а устройство второй ступени очистки содержит тягодутьевое устройство, камера которого соединена с диффузором газоотвода, и эжекционную камеру, сопло и рабочая зона которой оснащены датчиками давления, связанными с пропорциональным интегрально-дифференциальным регулятором, соединенным с частотным регулятором электродвигателя привода колеса тягодутьевого устройства.

4. Пылеулавливающая установка по п.3, отличающаяся тем, что завихритель выполнен в виде винтовой направляющей, соосной трубчатому корпусу рабочей зоны первой ступени очистки запыленной газовоздушной смеси.

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ КОЧЕТОВА | 2008 |

|

RU2393908C1 |

| Хонинговальная головка | 1952 |

|

SU104488A1 |

| Прямоточный циклон | 1991 |

|

SU1798009A1 |

| ГЛАЗУРЬ | 2006 |

|

RU2322414C1 |

Авторы

Даты

2013-09-20—Публикация

2012-01-18—Подача