Изобретение относится к области химии, физики, метрологии.

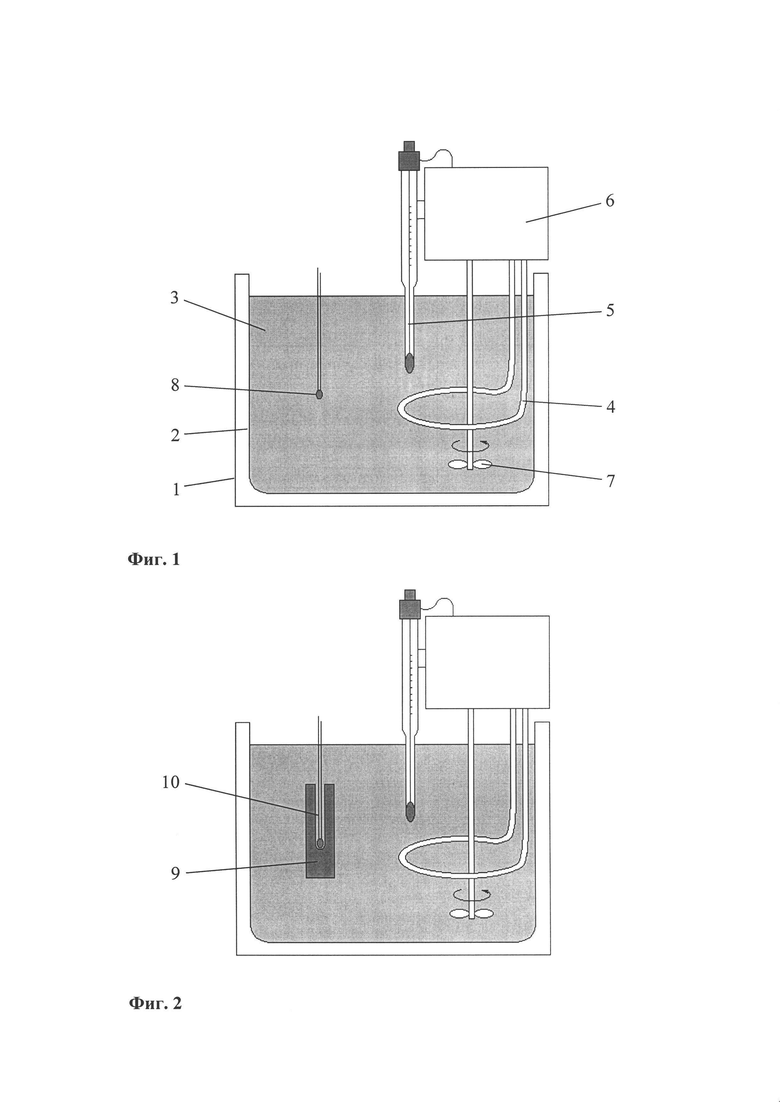

Известны конструкции жидкостных термостатов [Воскресенский П.И. Техника лабораторных работ. - М.: Химия, 1973], предназначенных для проведения химических реакций в жестко заданных температурных условиях, калибровки и поверки термодатчиков различных типов, а также для иных целей (фиг. 1). Обычно это закрытые сосуды (2) объемом 10-20 л, заполненные жидким теплоносителем (3), в который погружены электронагреватель (4), перемешивающее устройство (7) и датчик температуры (5), в качестве которого обычно используется ртутный контактный термометр. Кроме того в состав термостата входит блок управления (6), запускающий или отключающий нагрев в зависимости от показаний датчика температуры.

Недостатком этих устройств является пульсация температуры теплоносителя, связанная с периодическими включениями нагревательного элемента.

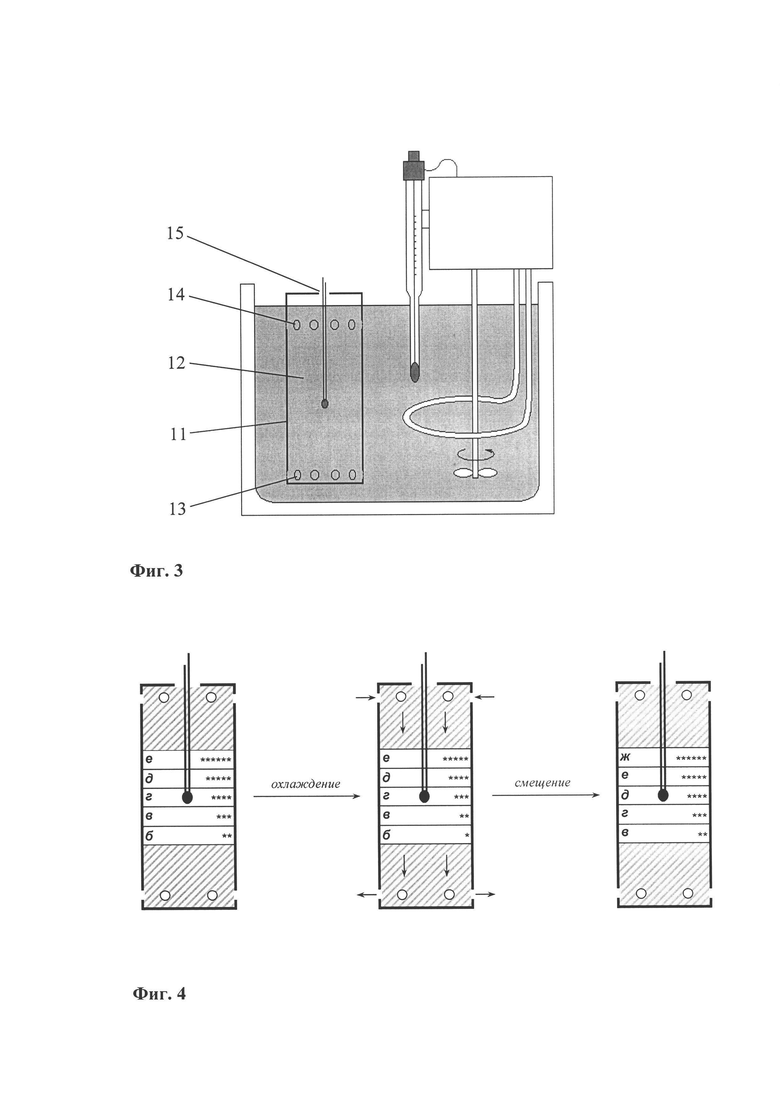

Также известны конструкции [Термостат жидкостный низкотемпературный Термотест-100 серии мастер. Руководство по эксплуатации. - Томск: Termex] выравнивающих блоков (9), представляющих собой погружаемые в теплоноситель жидкостного термостата полые заглушенные снизу вытянутые по вертикали массивные толстостенные металлические цилиндры (фиг. 2), размеры и конфигурация внутренней полости (10) которых точно соответствует размерам и конфигурации термостатируемого объекта (8).

Недостатками этих устройств являются высокая металлоемкость и возможность термостатирования объектов только строго определенных размеров и формы.

В качестве ближайшего аналога выбран выравнивающий блок, представляющий собой погружаемый в теплоноситель жидкостного термостата полый заглушенный снизу вытянутый по вертикали массивный толстостенный металлический цилиндр, размеры и конфигурация внутренней полости которого точно соответствует размерам и конфигурации термостатируемого объекта.

Недостатками этого устройства являются высокая металлоемкость и возможность термостатирования объектов только строго определенных размеров и формы.

Задачей изобретения является снижения металлоемкости устройства и создание внутри жидкостного термостата зоны, свободной от температурных колебаний, объем которой был бы достаточен для размещения объектов произвольной формы и варьирующих размеров.

Поставленная задача решается благодаря тому, что в конструкции выравнивающего блока (9), представляющего собой погружаемый в теплоноситель жидкостного термостата полый заглушенный снизу вытянутый по вертикали массивный толстостенный металлический цилиндр, размеры и конфигурация внутренней полости (10) которого точно соответствует размерам и конфигурации термостатируемого объекта, предусмотрено следующее отличие: при минимальной толщине стенок цилиндра размеры внутренней полости, сообщающейся с основным объемом теплоносителя термостата только через несколько небольших отверстий (13, 14), расположенных симметрично относительно вертикальной оси цилиндра в его заглушенных торцах или (и) боковых стенках вблизи торцов, многократно превышают размеры термостатированного объекта.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом существует причинно-следственная связь, а именно: изготовление тонкостенной металлического цилиндра вместо массивного монолитного металлического блока требует гораздо меньшего количество металла; достаточная теплопроводность тонких стенок может быть обеспечена при использовании алюминия вместо более дорогих меди или никеля, из которых изготавливаются выравнивающие блоки; наличие ограниченного количества отверстий малого диаметра в стенках препятствует перемешиванию теплоносителя внутри цилиндра штатной мешалкой термостата; сгруппированность отверстий вблизи торцов цилиндра позволяет перемещаться заполняющему его теплоносителю только по вертикали; симметричное расположение отверстий относительно оси цилиндра препятствует перемешиванию теплоносителя в процессе его вертикального перемещения; вертикальное расположение цилиндра в термостате и отсутствие перемешивания теплоносителя в его полости способствует формированию устойчивого вертикального температурного градиента; прогрев цилиндра снаружи ведет к перемещению вверх заполняющего его столба теплоносителя, а охлаждение - вниз, без нарушения температурного градиента; таким образом, термостатируемый объект, неподвижно закрепленный в центре полости цилиндра, при перегреве теплоносителя оказывается внутри поднимающегося более холодного слоя теплоносителя, а при переохлаждении - внутри опускающегося более теплого; как следствие, температура теплоносителя, соприкасающегося с объектом остается неизменной; внутренние размеры полости цилиндра существенно больше размера термостатируемого объекта, что позволяет размещать внутри стабилизатора объекты, варьирующие по размерам и форме.

Изобретение позволяет снизить металлоемкость устройства и создать внутри жидкостного термостата зону, свободную от температурных колебаний, объем которой достаточен для размещения объектов произвольной формы и варьирующих размеров.

Техническая сущность и принцип действия предложенного устройства поясняются чертежом, на котором:

Фиг.1. Схема конструкции жидкостного термостата. 1 - корпус; 2 - сосуд; 3 -теплоноситель; 4 - нагреватель; 5 - контактный термометр; 6 - блок управления; 7 - мешалка; 8 - термостатируемый объект.

Фиг. 2. Схема жидкостного термостата с выравнивающим блоком. 9 -выравнивающий блок; 10 - внутренняя полость блока.

Фиг. 3. Схема жидкостного термостата с градиентным термостабилизатором. 11 - стенка шахты термостабилизатора; 12 - внутренний объем теплоносителя термостабилизатора; 13 - отверстия вблизи нижнего торца шахты; 14 -отверстия вблизи верхнего торца шахты; 15 - осевое отверстие для размещения термостатируемого объекта.

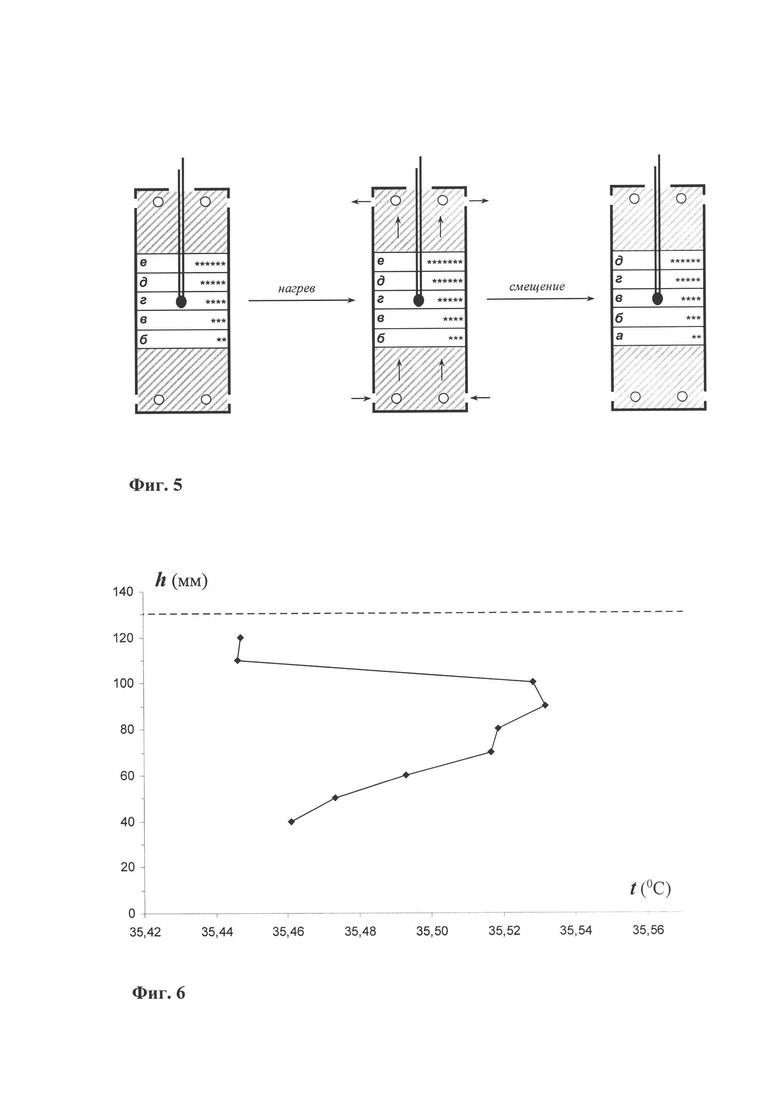

Фиг. 4. Схема стабилизации температуры объекта при снижении температуры теплоносителя (буквами обозначены условные слои теплоносителя в шахте стабилизатора; штриховкой - слои, непосредственно не участвующие в термостатировании объекта; звездочками - степень нагрева слоев; стрелками - поток теплоносителя).

Фиг. 5. Схема стабилизации температуры объекта при повышении температуры теплоносителя (буквами обозначены условные слои теплоносителя в шахте стабилизатора; штриховкой - слои, непосредственно не участвующие в термостатировании объекта; звездочками - степень нагрева слоев; стрелками - поток теплоносителя).

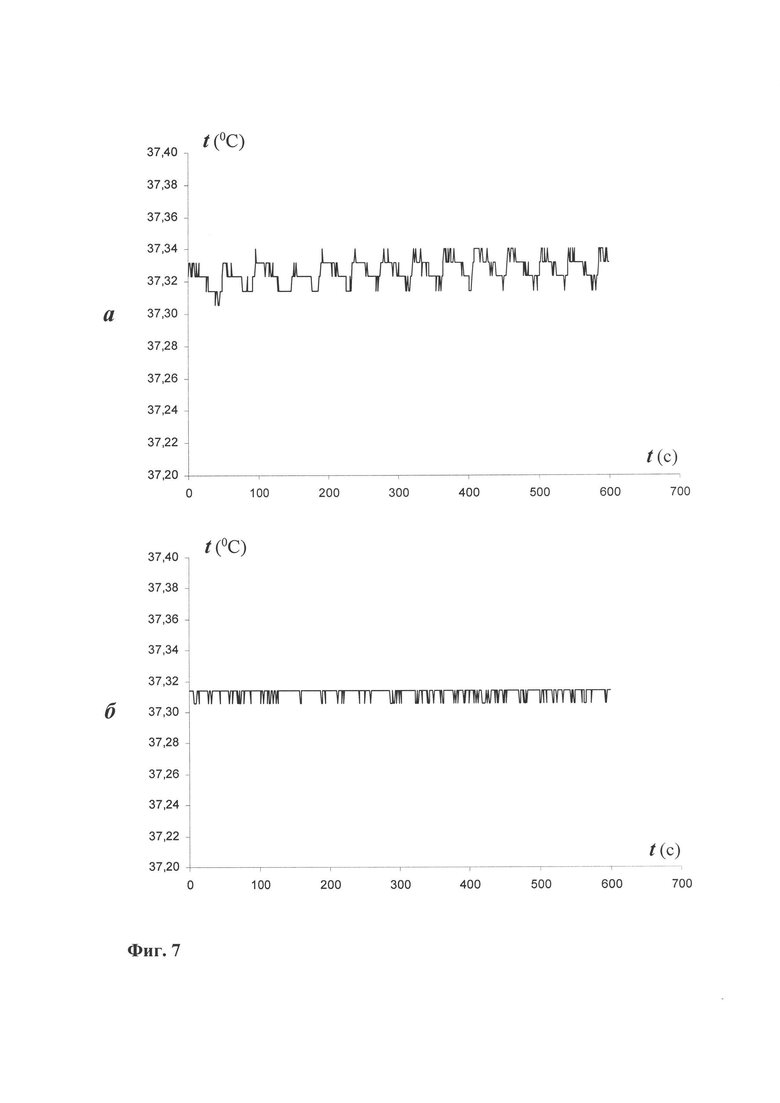

Фиг. 6. Вертикальный температурный градиент в шахте термостабилизатора после термостатирования в течение 3 часов при температуре 35°С (по контактному термометру термостата). Высота (h) расположения термодатчика отсчитывается от дна шахты стабилизатора; пунктиром обозначен уровень теплоносителя (снижение температуры вблизи поверхности теплоносителя объясняется его испарением).

Фиг. 7. Колебания температуры теплоносителя за 10 минут без использования термостабилизатора (а) и в центре шахты термостабилизатора (б) после термостатирования в течение 3 часов при температуре 37°С (по контактному термометру термостата).

Возможность осуществления заявляемого изобретения показана следующими примерами.

Термостабилизатор представляет собой установленный вертикально внутри сосуда (2) жидкостного термостата тонкостенный металлический цилиндр, длина которого в несколько раз превышает его диаметр (фиг. 3). Чтобы избежать перемешивания теплоносителя внутри стабилизатора под действием штатной мешалки (7), торцы цилиндра заглушены, а обмен теплоносителем между внутренним объемом стабилизатора и основным объемом термостата осуществляется через несколько отверстий небольшого диаметра, одна половина которых (13) сгруппирована вблизи нижнего торца стабилизатора, а вторая (14) - вблизи верхнего. Отверстия обеих групп расположены симметрично относительно продольной оси стабилизатора. В процессе термостатирования в неперемешиваемом столбе жидкости (12), заключенной внутри стабилизатора, формируется вертикальный температурный градиент (фиг. 6), который возникает и поддерживается неизбежными колебаниями температуры основного объема теплоносителя под влиянием периодического включения нагревателя, неравномерного остывания стенок сосуда термостата, испарения теплоносителя с поверхности и др., которые практически мгновенно передаются во внутренний объем (12) стабилизатора через тонкие теплопроводные стенки (11). Таким образом, объем теплоносителя, заполняющего стабилизатор, после уравновешивания термостата можно условно разбить (фиг. 4, 5) на горизонтальные слои (а-ж), различающиеся температурой (соответствует числу звездочек). При постоянной температуре основного объема теплоносителя слои неподвижны по вертикали. В этом случае зафиксированный по вертикали и расположенный в центре стабилизатора термостатируемый объект (8) окажется, например, внутри слоя г (фиг. 4) с условной температурой жидкости 4 звездочки. Если температура внутри стабилизатора по каким-либо причинам начнет понижаться, то в неперемешиваемом объеме снижение температуры одновременно затронет все слои жидкости (например, слой г остынет с 4 до 3 звездочек, слой д-с 5 до 4 звездочек и т.д.). При этом суммарная плотность жидкости в стабилизаторе возрастет и ее столб без нарушения градиента опустится вниз за счет обмена жидкостью с основным объемом через отверстия (13, 14). В результате неподвижный по вертикали объект окажется внутри слоя д, остывшего до 4 звездочек, т.е. температура объекта не изменится. Аналогично, но со смещением столба жидкости вверх (фиг. 5), сохраняется исходная температура объекта при повышении суммарной температуры внутри стабилизатора.

Для проверки работоспособности устройства использовался заглушенный с торцов алюминиевый цилиндр (150×x65 мм) с толщиной стенок 0,15 мм, имеющий по 6 отверстий диаметром 4 мм вблизи верхнего и нижнего торцов. Проверка проводилась в термостате UTU-4 (Horizont, Польша) с точностью ±0,1°С после предварительного прогрева в течение 3 часов при температуре 37°С (по контактному термометру термостата). В качестве объекта термостатирования и измерителя температуры использовался терморезистор СТ1-19 (Россия), предварительно откалиброванный по Стейнхарту-Харту. Регистратором служил ПК с 12-битной платой сбора данных L-154 (Lcard, Россия). Регистрация температуры длилась 10 мин при частоте дискретизации 1 Гц. Как видно из графиков (фиг. 7), использование стабилизатора (б) позволило полностью погасить не только периодические 40-секундные колебания температуры объекта (я), связанные с включением нагревателя, но и более длительные (несколько минут) непериодические изменения температуры.

Предложенный градиентный термостабилизатор для жидкостного термостата (фиг. 3) состоит из единственного компонента - собственно термостабилизатора.

Данный конструктивный элемент выполнен следующим образом: он представляет собой заглушенный с торцов тонкостенный металлический цилиндр, диаметр которого в несколько раз меньше длины. Длина цилиндра такова, чтобы при полном вертикальном погружении в теплоноситель жидкостного термостата (фиг. 3) его нижний торец не достигал дна сосуда (2) термостата. В верхнем торце термостабилизатора имеется осевое отверстие (15), диаметр которого достаточен для размещения объекта термостатирования (8). В боковой стенке цилиндра (11) вблизи нижнего торца имеется несколько отверстий (13), расположенных симметрично относительно оси цилиндра. Вблизи верхнего торца имеется аналогичная группа отверстий (14). Диаметр и количество отверстий вблизи торцов подобраны таким образом, чтобы минимизировать влияние мешалки (7) термостата на объем теплоносителя внутри цилиндра, но при этом иметь достаточную суммарную пропускную способность для обеспечения вертикального перемещения неперемешиваемого столба жидкости, заключенной в цилиндре.

Описанным выше градиентным термостабилизатором для жидкостного термостата пользуются следующим образом: термостабилизатор вертикально погружают в теплоноситель термостата, пока отверстия (14) вблизи его верхнего торца не окажутся ниже уровня теплоносителя, после чего закрепляют относительно термостата в этом положении. Затем через осевое отверстие (15) верхнего торца внутрь термостабилизатора пропускают термостатируемый объект и закрепляют его относительно термостабилизатора и термостата таким образом, чтобы он находился в центре столба жидкости, заполняющей термостабилизатор. После чего включают термостат, средствами термостата устанавливают необходимую температуру и оставляют его на промежуток времени, необходимый для уравновешивания термостата и формирования температурного градиента внутри термостабилизатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ТЕРМОСТАТИРОВАНИЯ ОБРАЗЦА В ДАТЧИКЕ МАГНИТНОГО РЕЗОНАНСА | 2006 |

|

RU2319138C1 |

| Термостат | 1991 |

|

SU1794257A3 |

| Жидкостной термостат | 1982 |

|

SU1136125A1 |

| УСТРОЙСТВО ТЕРМОСТАТИРОВАНИЯ ОБРАЗЦА В СПЕКТРОМЕТРЕ МАГНИТНОГО РЕЗОНАНСА | 1996 |

|

RU2119675C1 |

| Жидкостный термостат | 1987 |

|

SU1508108A1 |

| Термостабилизированный интерферометр волоконно-оптического гироскопа | 2024 |

|

RU2838348C1 |

| Способ регулирования теплопередачи между жидким и газообразным теплоносителями и устройство для его осуществления | 1989 |

|

SU1703940A1 |

| ТЕРМОСИФОН | 2015 |

|

RU2593286C1 |

| ЯЧЕЙКА ДЛЯ ТЕРМОСТАТИРОВАНИЯ ЖИДКОСТИ | 2005 |

|

RU2286591C2 |

| ТЕРМОРЕГУЛИРУЕМОЕ КРИОСТАТНОЕ УСТРОЙСТВО | 2007 |

|

RU2366999C1 |

Градиентный термостабилизатор для жидкостного термостата предназначен для создания в объеме теплоносителя термостата зоны, свободной от пульсаций температуры, связанных с периодическим включением нагревательного элемента. Стабилизатор представляет собой погруженный в термостат вертикальный тонкостенный металлический цилиндр с заглушенными торцами, имеющий на торцах или (и) вблизи торцов несколько симметрично расположенных сквозных отверстий, через которые его полость сообщается с основным объемом теплоносителя. Так как отверстия сравнительно малы, внутри заполненного теплоносителем цилиндра к моменту выхода в режим термостатирования за счет периодического нагревания/охлаждения формируется устойчивый вертикальный температурный градиент, не нарушаемый работой мешалки термостата. Включение нагревателя в этом случае сопровождается быстрым и равномерным прогревом теплоносителя через тонкие стенки цилиндра, что вызывает перемещение заключенного в нем столба жидкости вверх без нарушения градиента. В результате расположенный в центре цилиндра термостатируемый объект оказывается в слое теплоносителя с той же температурой, какую имел ранее контактировавший с ним слой теплоносителя до прогрева. Технический результат – повышение стабильности температурного градиента и создание возможности размещения объектов произвольной формы и варьируемых размеров. 7 ил.

Градиентный термостабилизатор для жидкостного термостата, представляющий собой погружаемый в теплоноситель жидкостного термостата полый вытянутый по вертикали металлический цилиндр, отличающийся тем, что цилиндр выполнен тонкостенным и его внутренняя полость, размеры которой в два и более раза превышают размеры термостатируемого объекта, сообщается с основным объемом теплоносителя термостата через отверстия, расположенные симметрично относительно вертикальной оси цилиндра в его заглушенных торцах или (и) боковых стенках вблизи торцов, причем конфигурация, размеры, количество и взаимное расположение отверстий препятствует перемешиванию теплоносителя внутри цилиндра под действием мешалки термостата, но обеспечивает достаточную суммарную пропускную способность для ламинарного вертикального перемещения теплоносителя в цилиндре при нагреве или охлаждении его стенок наружным объемом теплоносителя.

| Многокамерный термостат | 1974 |

|

SU527411A1 |

| Термостат | 1975 |

|

SU551621A1 |

| ТЕРМОСТАТ | 1997 |

|

RU2127150C1 |

| Жидкостный термостат | 1987 |

|

SU1508108A1 |

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Руководство по эксплуатации | |||

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

Авторы

Даты

2020-08-05—Публикация

2019-07-30—Подача