Изобретение относится к 1еплоэнерге- тике и может быть использовано при охлаждении радиоэлектронной аппаратуры, в системах кондиционирования воздуха, при термостатировании газообразных сред и различных объектов при наличии источника теплоты или холода любой природы, связанного с потребителем через жидкий теплоно- ситель, например энтальпии моря с потребителем, расположенным в том числе на водном транспорте.

Известен способ регулирования теплообмена между двумя горизонтальными поверхностями путем подвода тепла к нижней поверхности с последующей передачей его к верхней поверхности через двухфазный промежуточный теплоноситель, одна из фаз которого является дисперсной, а другая - непрерывной диэлектрической средой, при переменном воздействии на промежуточный теплоноситель электрическим полем путем периодического его включения и выключения, причем дисперсную фазу в процессе теплообмена подают в жидкую среду через нижнюю поверхность в виде пузырей неконденсирующегося газа. Кроме того, в способе предусмотрена возможность дополнительного регулирования теплообмена путем непрерывной подачи жидкой среды, изменения скорости подачи фаз при циркуляции промежуточного теплоносителя, причем в присутствии электрического поля скорости подачи обеих фаз увеличивают, а в отсутствии поля скорость подачи дисперсной фазы увеличивают, а жидкой - уменьшают.

Способ реализуется в термостате, содержащем корпус с поддоном, заполненным диэлектрическим промежуточным газожидкостным теплоносителем, и расположенные в корпусе основной теплообменник, подключенный к трубопроводу хладоносителя, и барботер, связанный с трубопроводом сжатого воздуха, и последовательно соединенные датчик температуры, блок регулирования и исполнительный элемент, причем барботер выполнен в виде теплообменной поверхности, образующей дополнительный теплообменник, подключенный ктрубопроводу теплоносителя, а исполнительный элемент выполнен в виде электрода, образованного поверхностями теплообмена основного и дополнительного теплообменников, подключенного к источнику электрического поля, связанному с блоком регулирования.

Недостатками известных технических решений является то, что в них не предусмотрена термостабилизация газообразного теплоносителя. Использование последнего

в качестве объекта терморегулирования нецелесообразно ввиду ограниченной при барботаже скорости подачи газа и его загрязнения в барботажном слое парами органической или другой диэлектрической жидкости, что, как правило, недопустимо. Основная причина отсутствия необходимой точности термостабилизации газообразного теплоносителя заключается в том, что

0 низка точность управления теплопередачей (интенсивностью теплопередачи, температурным напором и т.п.), т.е. недостаточно высоки плавность, тонкость и гибкость управления.

5 Цель изобретения-обеспечение термостабилизации газообразного теплоносителя при одновременном повышении точности регулирования теплопередачи при вертикальном положении поверхности теп0 лообмена между газообразным и промежуточным теплоносителями.

Поставленная цель достигается тем, что согласно способу регулирования теплопередачи между жидким и газообразным

5 теплоносителями, ограниченными поверхностями теплообмена и взаимодействующими между собой через диэлеУтрический промежуточный газожидкостный теплоноситель, циркулирующий между указанными

0 поверхностями., путем периодического воздействия на поверхность теплообмена между промежуточным и газообразным теплоносителями .электрическим .полем, циркуляцию промежуточного теплоноеите5 ля осуществляют вдоль поверхности теплообмена с жидким теплоносителем путем периодического воздействия на него дополнительным электрическим полем, измеряют величину отклонения температуры газооб0 разного теплоносителя от температуры термостабилизации, а воздействие основным полем осуществляют с обеспечением дис- пергирования жидкой фазы промежуточного теплоносителя, причем пе-риоды

5 действия этого поля выбирают внутри периодов действия дополнительного поля, а его напряженность - прямо пропорциональной величине указанного отклонения температуры газообразного теплоносителя.

0 В предлагаемом устройстве для регулирования теплопередачи между жидким и газообразным теплоносителями, содержащим корпус с поддоном, заполненным диэлектрическим промежуточным газожидко5 стным теплоносителем, и расположенные в корпусе теплообменники для теплообмена меджу промежуточным с одной стороны и жидким и газообразным теплоносителями - с другой, причем теплообменник для промежуточного и газообразного теплоносителей

снабжен электродом, подключенным к источнику электрического поля, теплообменник для промежуточного и жидкого теплоносителей выполнен типа труба в трубе, во внутренней из которых размещён электрогидродинамический насос, подключенный к источнику дополнительного электрического поля и снабженный всасывающим патрубком, погруженным в жидкую фазу промежуточного теплоносителя, и на- гнетательным патрубком, а теплообменник для промежуточного и газообразного теплоносителей выполнен в виде вертикально ус- тановленных оребренных цилиндров с заглушенными верхними торцами, при этом электрод расположен во внутренней полости каждого из цилиндров по его оси и выполнен в виде перфорированной трубы, соединенной нижним концом с нагнетательным патрубком, а на верхнем конце снабженной растекателем с кольцевой горизонтальной щелью для прохода жидкой фазы промежуточного теплоносителя.

Кроме того, с целью уменьшения влияния на его работу положения устройства в после сил тяжести пространство между корпусом и теплообменниками дополнительно заполнено дегазированной диэлектрической жидкостью.

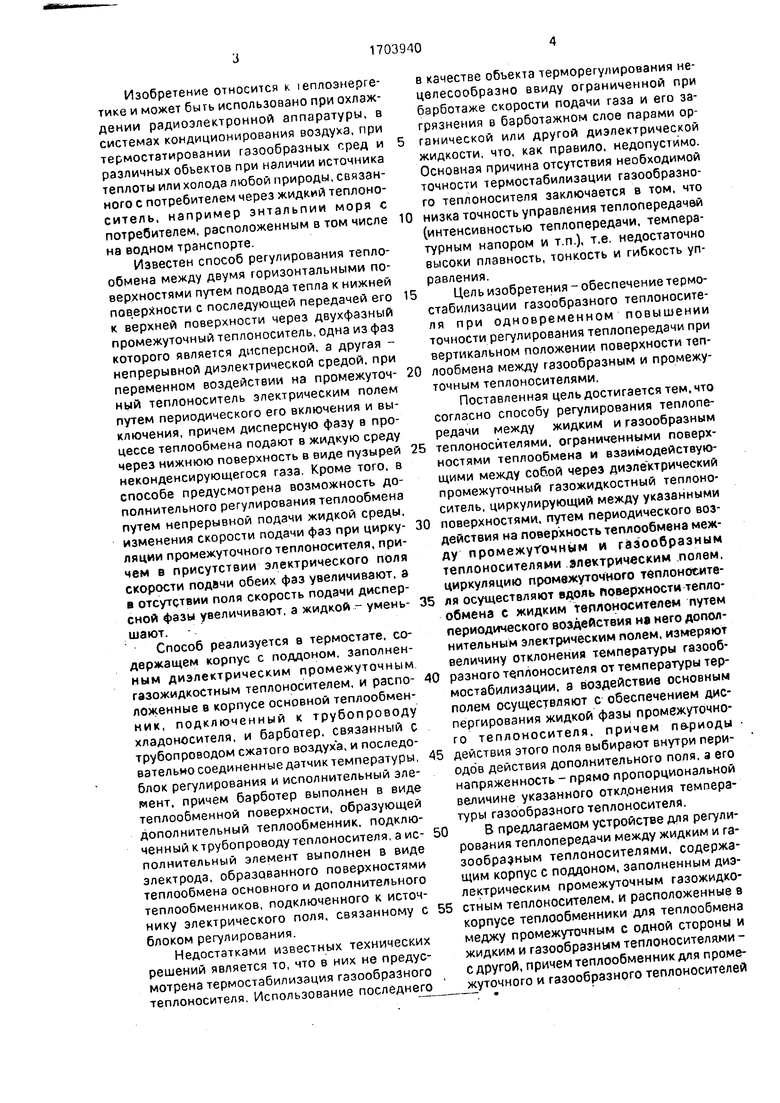

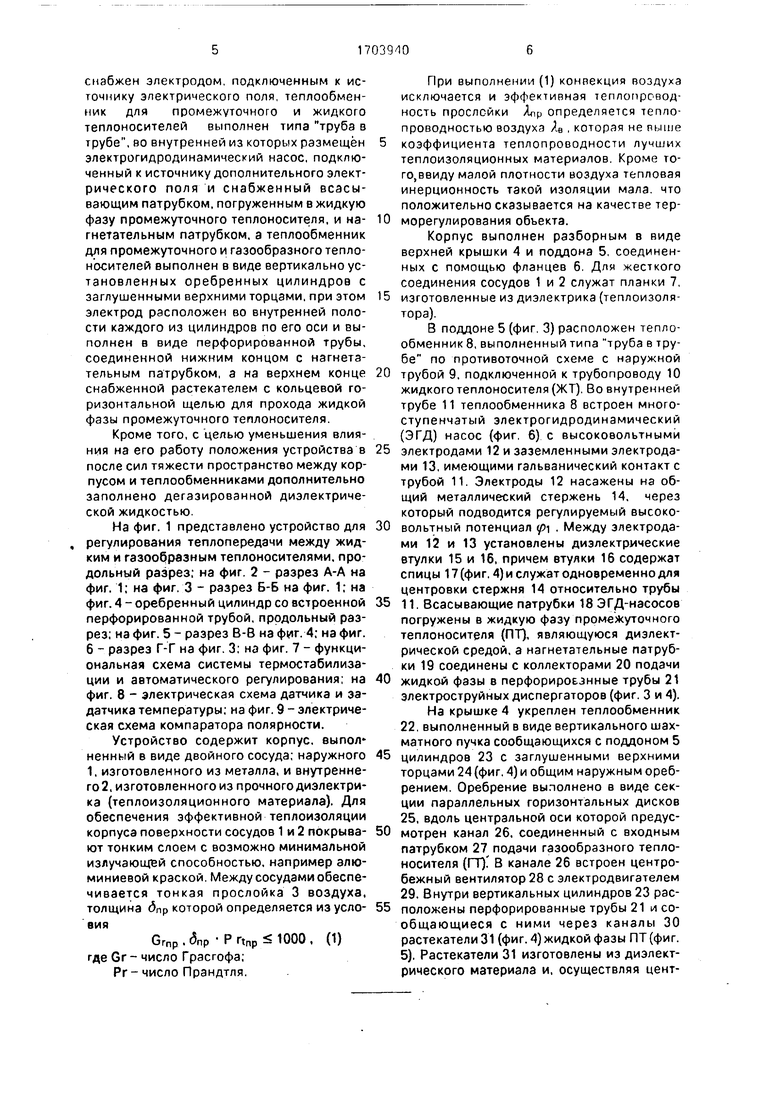

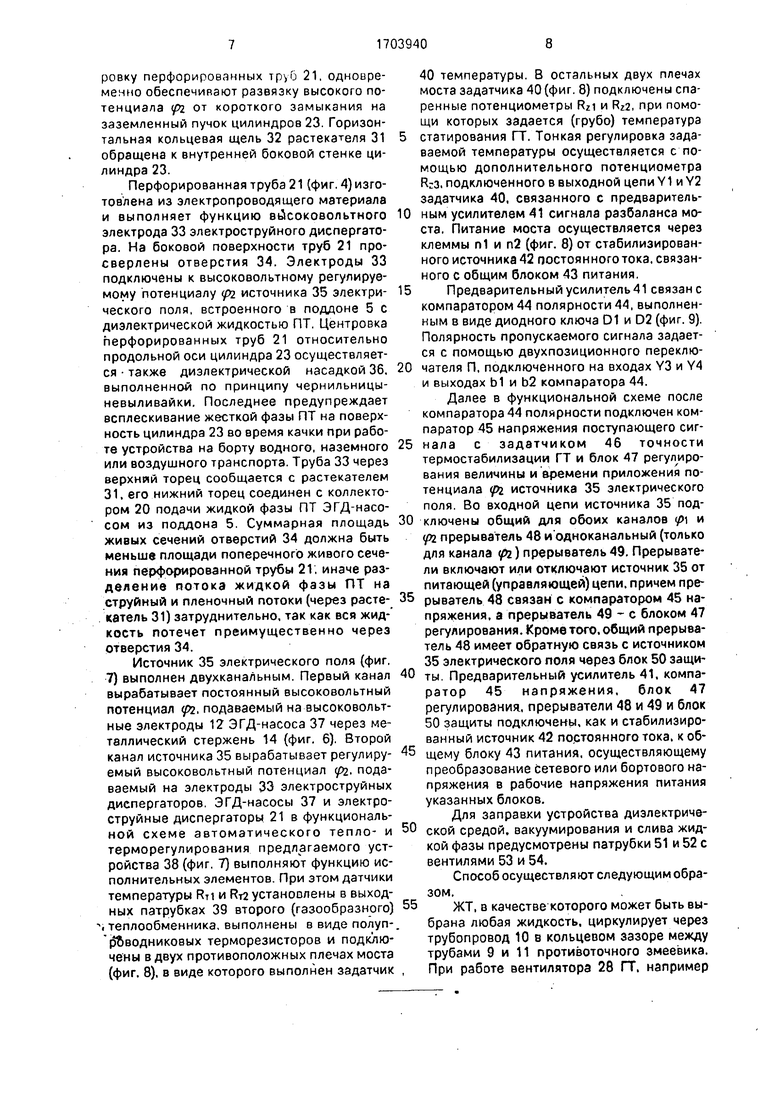

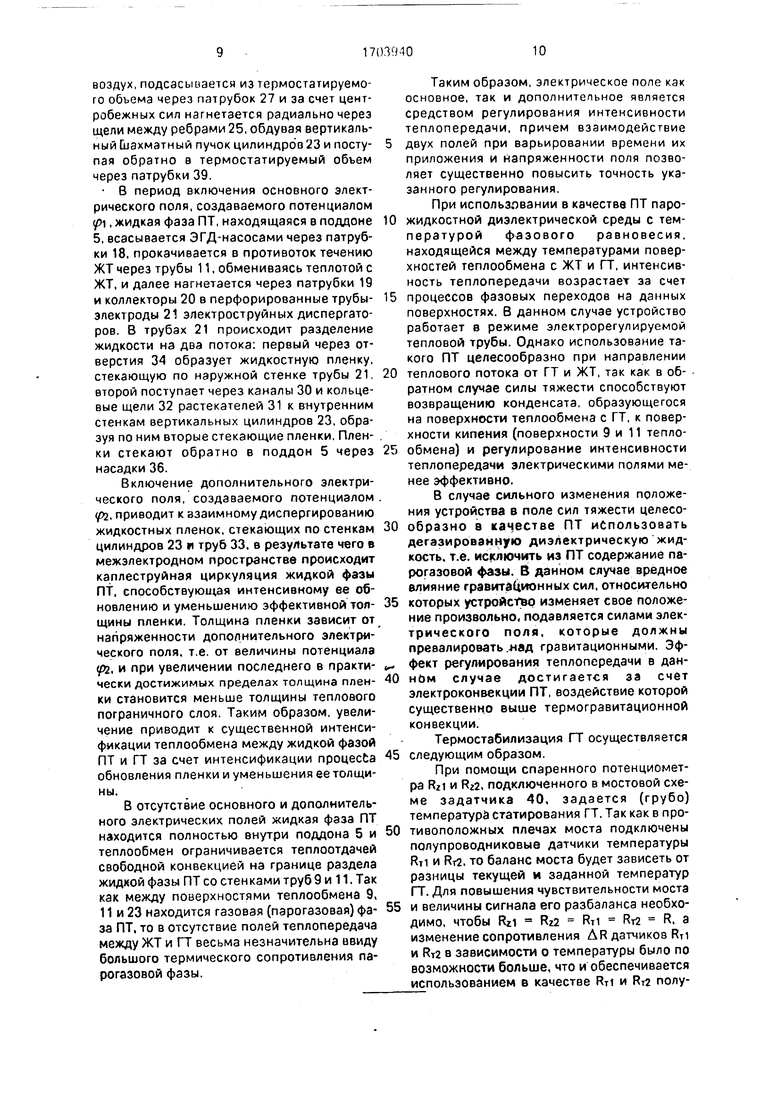

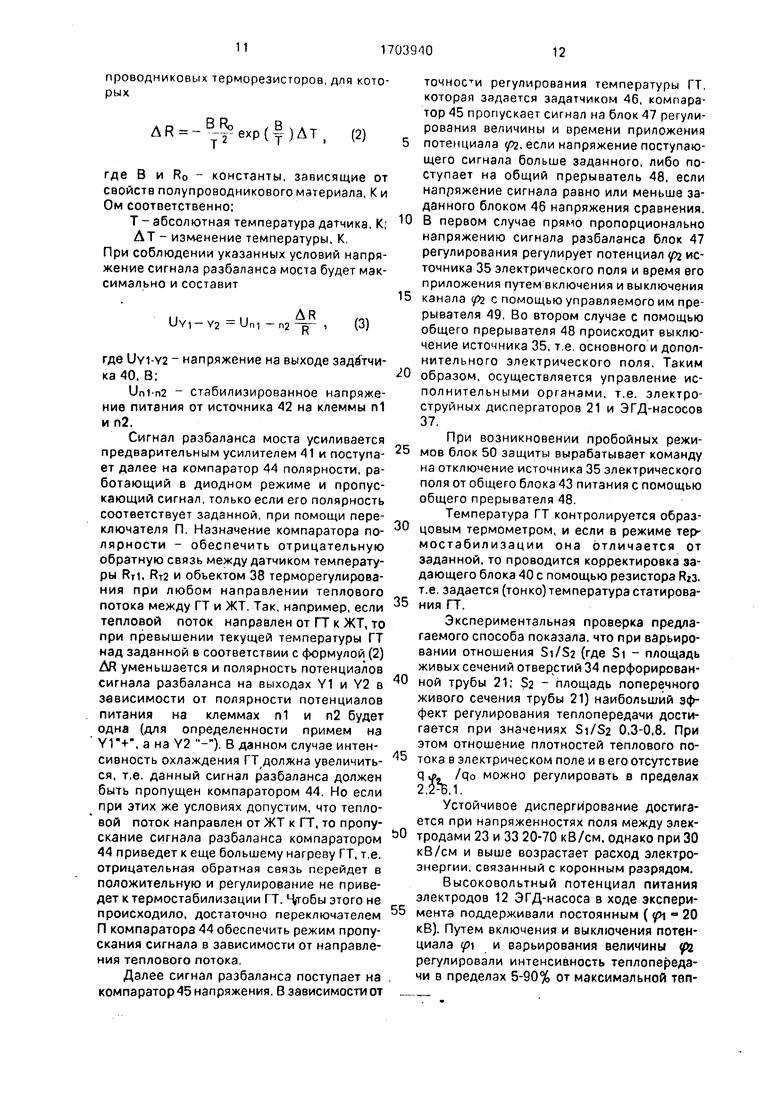

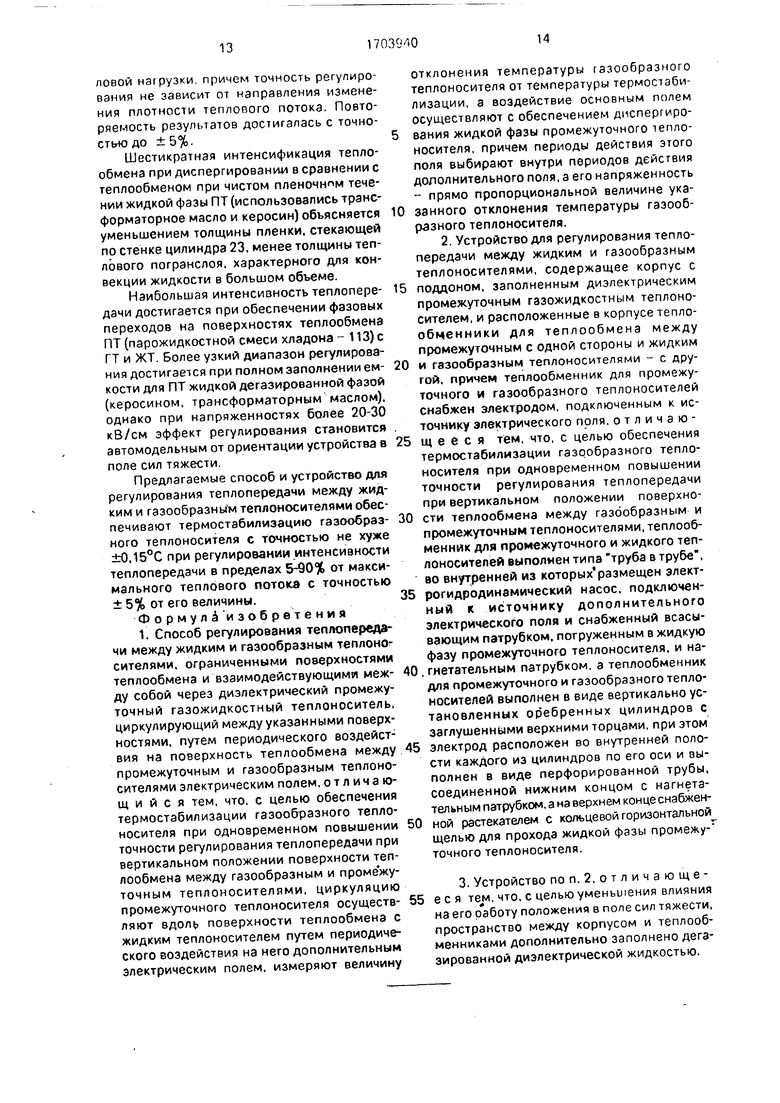

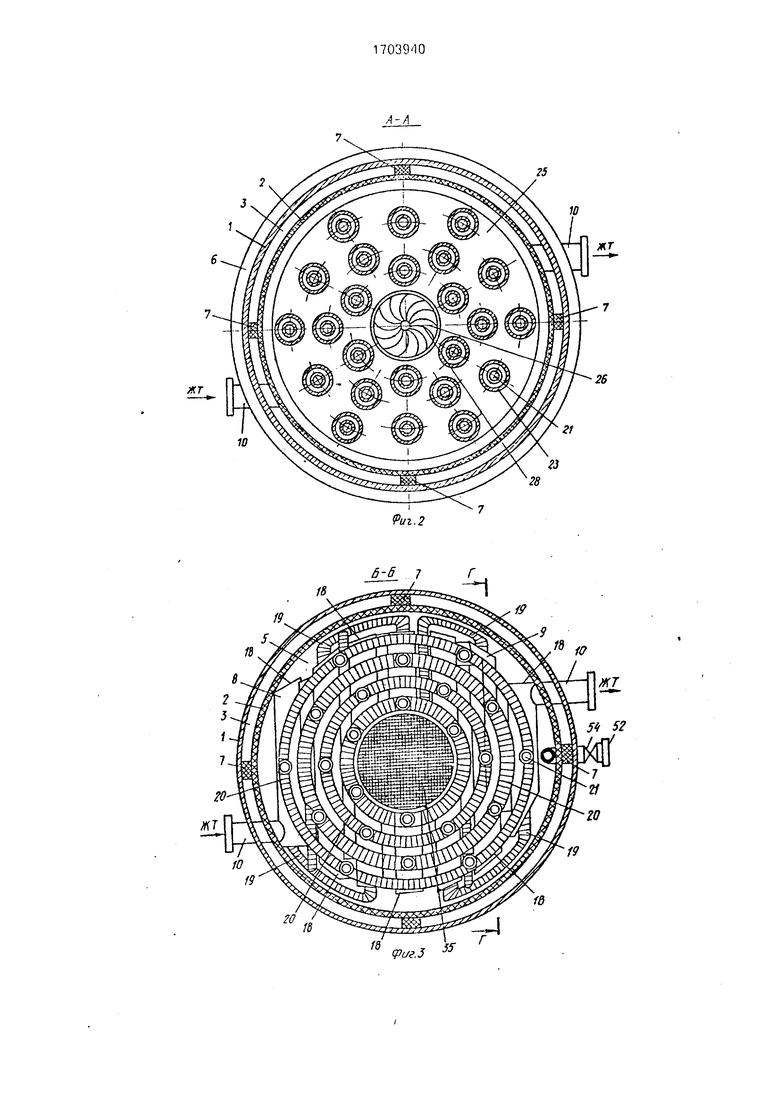

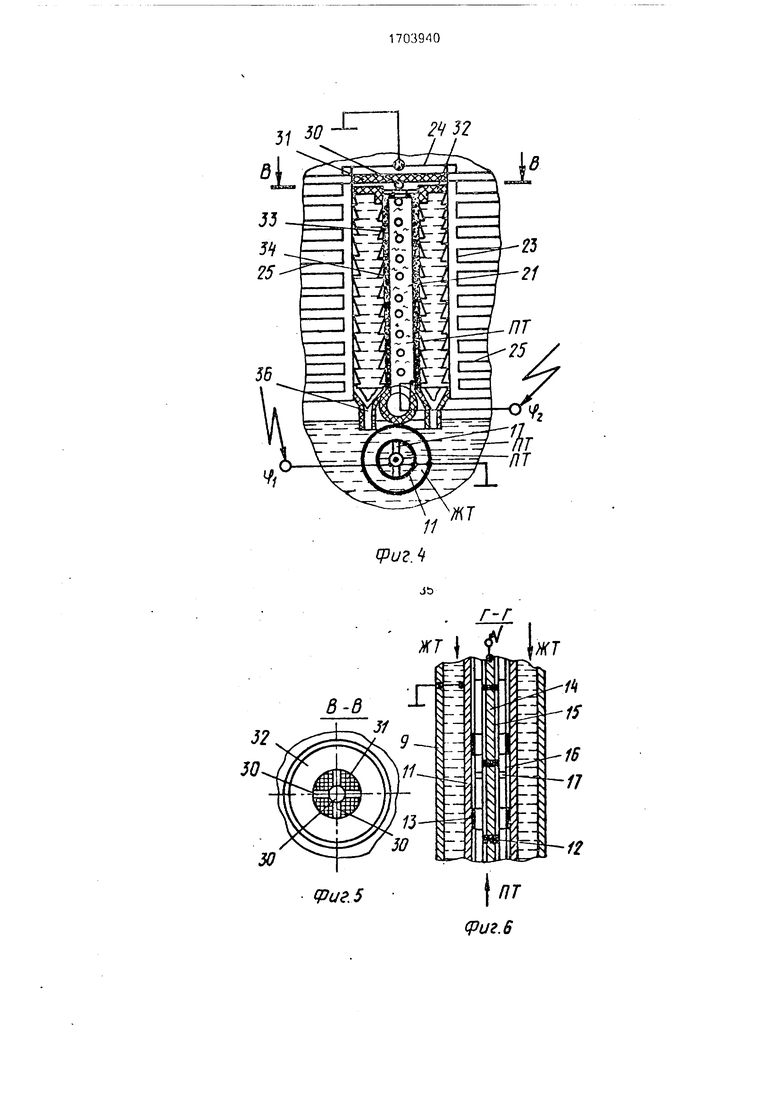

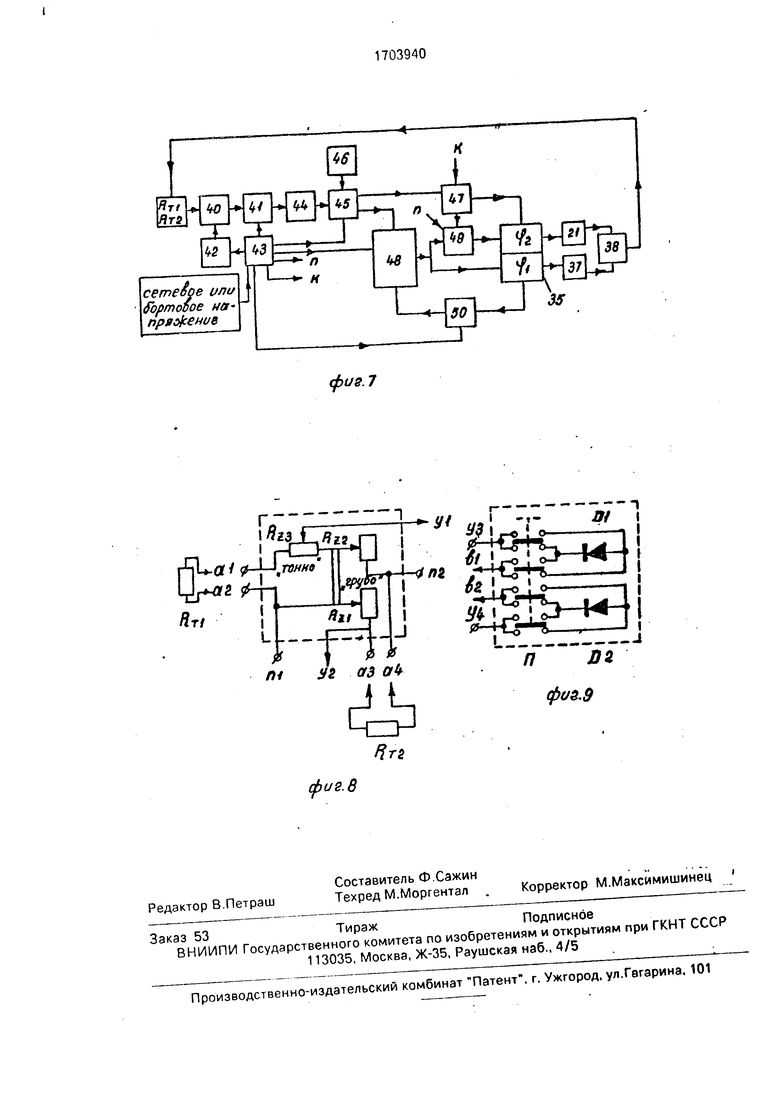

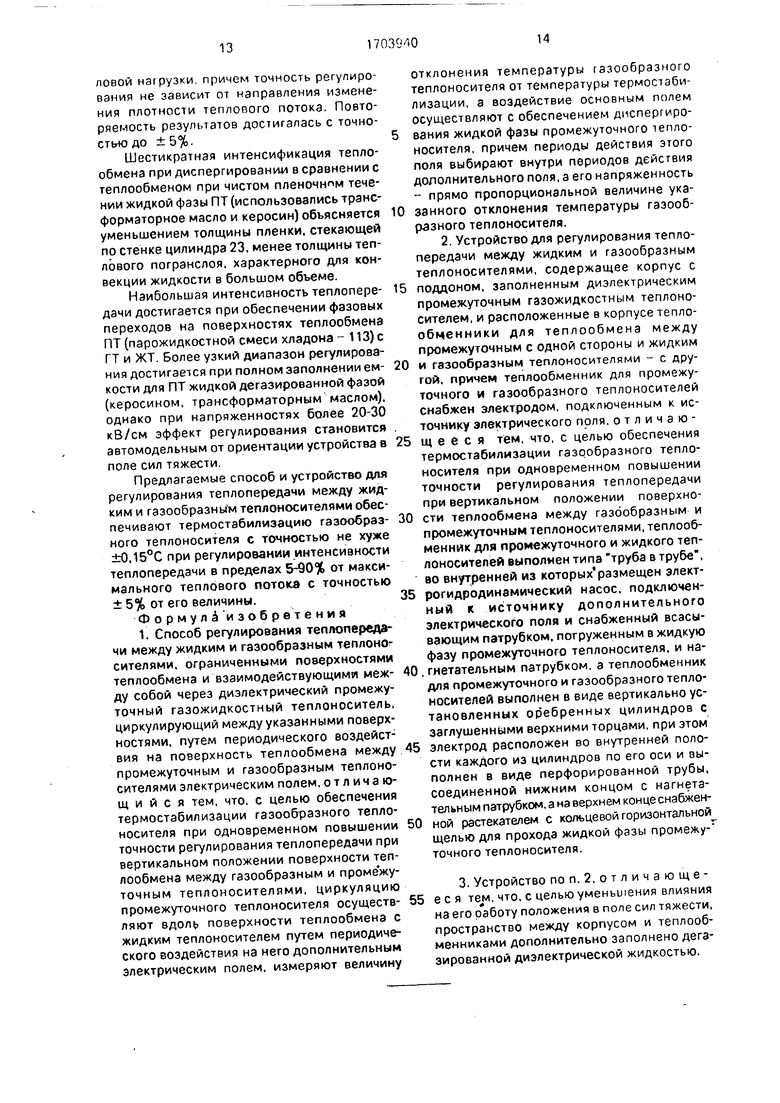

На фиг. 1 представлено устройство для регулирования теплопередачи между жидким и газообразным теплоносителями, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - оребренный цилиндр со встроенной перфорированной трубой, продольный разрез; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - разрез Г-Г на фиг. 3; на фиг. 7 - функциональная схема системы термостабилизации и автоматического регулирования; на фиг. 8 - электрическая схема датчика и за- датчика температуры; на фиг. 9 - электрическая схема компаратора полярности.

Устройство содержит корпус, еылол ненный в виде двойного сосуда; наружного 1, изготовленного из металла, и внутренне- го2, изготовленного из прочного диэлектрика (теплоизоляционного материала). Для обеспечения эффективной теплоизоляции корпуса поверхности сосудов 1 и 2 покрыва- ют тонким слоем с возможно минимальной излучающей способностью, например алюминиевой краской. Между сосудами обеспечивается тонкая прослойка 3 воздуха, толщина дПр которой определяется из уело- вия

Grnp . 5пр Р Ttnp ЮОО . (1)

где Gr - число Грасгофа; Рг - число Прандтля.

При выполнении(1) конвекция воздуха исключается и эффективная теплопроводность прослойки Алр определяется теплопроводностью воздуха Да , которая не выше коэффициента теплопроводности лучших теплоизоляционных материалов. Кроме то- го.ввиду малой плотности воздуха тепловая инерционность такой изоляции мала, что положительно сказывается на качестве терморегулирования объекта.

Корпус выполнен разборным в виде верхней крышки 4 и поддона 5, соединенных с помощью фланцев 6. Для жесткого соединения сосудов 1 и 2 служат планки 7. изготовленные из диэлектрика (теплоизоля- тора).

В поддоне 5 (фиг. 3) расположен теплообменник 8, выполненный типа труба в трубе по противоточной схеме с наружной трубой 9. подключенной к трубопроводу 10 жидкого теплоносителя (ЖТ). Во внутренней трубе 11 теплообменника 8 встроен многоступенчатый электрогидродинамический (ЭГД) насос (фиг. 6) с высоковольтными электродами 12 и заземленными электродами 13, имеющими гальванический контакт с трубой 11. Электроды 12 насажены на общий металлический стержень 14, через который подводится регулируемый высоковольтный потенциал (р . Между электродами 12 и 13 установлены диэлектрические втулки 15 и 16, причем втулки 16 содержат спицы 17 (фиг, 4) и служат одновременно для центровки стержня 14 относительно трубы 11. Всасывающие патрубки 18 ЭГД-насосов погружены в жидкую фазу промежуточного теплоносителя (ПТ), являющуюся диэлектрической средой, а нагнетательные патрубки 19 соединены с коллекторами 20 подачи жидкой фазы в перфорированные трубы 21 Электроструйных диспергаторов (фиг. 3 и 4).

На крышке 4 укреплен теплообменник 22. выполненный в виде вертикального шахматного пучка сообщающихся с поддоном 5 цилиндров 23 с заглушенными верхними торцами 24 (фиг. 4) и общим наружным ореб- рением. Оребрение выполнено в виде секции параллельных горизонтальных дисков 25, вдоль центральной оси которой предусмотрен канал 26. соединенный с входным патрубком 27 подачи газообразного теплоносителя (ГТ) В канале 26 встроен центробежный вентилятор 28 с электродвигателем 29. Внутри вертикальных цилиндров 23 расположены перфорированные трубы 21 и сообщающиеся с ними через каналы 30 растекатели 31 (фиг. 4) жидкой фазы ПТ (фиг. 5), Растекатели 31 изготовлены из диэлектрического материала и, осуществляя центровку перфорированных труб 21. одновременно обеспечивают развязку высокого потенциала pi от короткого замыкания на заземленный пучок цилиндров 23. Горизонтальная кольцевая щель 32 растекателя 31 обращена к внутренней боковой стенке цилиндра 23.

Перфорированная труба 21 (фиг. 4) изготовлена из электропроводящего материала и выполняет функцию высоковольтного электрода 33 электроструйного диспергато- ра. На боковой поверхности труб 21 просверлены отверстия 34. Электроды 33 подключены к высоковольтному регулируемому потенциалу (pi источника 35 электрического поля, встроенного в поддоне 5 с диэлектрической жидкостью ПТ. Центровка перфорированных труб 21 относительно продольной оси цилиндра 23 осуществляется также диэлектрической насадкой 36. выполненной по принципу чернильницы- невыливайки. Последнее предупреждает всплескивание жесткой фазы ПТ на поверхность цилиндра 23 во время качки при работе устройства на борту водного, наземного или воздушного транспорта. Труба 33 через верхний торец сообщается с растекателем 31. его нижний торец соединен с коллектором 20 подачи жидкой фазы ПТ ЭГД-насо- сом из поддона 5. Суммарная площадь живых сечений отверстий 34 должна быть меньше площади поперечного живого сечения перфорированной трубы 21, иначе разделение потока жидкой фазы ПТ на струйный и пленочный потоки (через расте- катель 31) затруднительно, так как вся жид- кость потечет преимущественно через отверстия 34.

Источник 35 электрического поля (фиг. 7) выполнен двухканальным. Первый канал вырабатывает постоянный высоковольтный потенциал (pi, подаваемый на высоковольтные электроды 12 ЭГД-насоса 37 через металлический стержень 14 (фиг. 6). Второй канал источника 35 вырабатывает регулируемый высоковольтный потенциал pi. подаваемый на электроды 33 электроструйных диспергаторов. ЭГД-насосы 37 и электроструйные диспергаторы 21 в функциональной схеме автоматического тепло- и терморегулирования предлагаемого устройства 38 (фиг. 7) выполняют функцию исполнительных элементов. При этом датчики температуры RTI и Рт2 установлены в выходных патрубках 39 второго (газообразного) теплообменника, выполнены в виде полуп-. роводниковых терморезисторов и подключены в двух противоположных плечах моста (фиг. 8), в виде которого выполнен задатчик

40 температуры. В остальных двух плечах моста задатчика 40 (фиг. 8) подключены спаренные потенциометры Rzi и RZ2, при помощи которых задается (грубо) температура

статирования ГГ. Тонкая регулировка задаваемой температуры осуществляется с помощью дополнительного потенциометра R-з. подключенного в выходной цепиУ1 и Y2 задатчика 40, связанного с предварительным усилителем 41 сигнала разбаланса моста. Питание моста осуществляется через клеммы nl и п2 (фиг. 8) от стабилизированного источника 42 постоянного тока, связанного с общим блоком 43 питания.

Предварительный усилитель 41 связан с компаратором 44 полярности 44, выполненным в виде диодного ключа D1 и D2 (фиг. 9). Полярность пропускаемого сигнала задается с помощью двухпозиционного переключателя П. подключенного на входах Y3 и Y4 и выходах Ы и Ь2 компаратора 44.

Далее в функциональной схеме после компаратора 44 полярности подключен компаратор 45 напряжения поступающего сигнала с задатчиком 46 точности термостабилизации ГТ и блок 47 регулирования величины и времени приложения потенциала pi источника 35 электрического поля. Во входной цепи источника 35 подк люмены общий для обоих каналов р и (рг прерыватель 48 и одноканальный (только для канала ) прерыватель 49. Прерыватели включают или отключают источник 35 от питающей (управляющей) цепи, причем прерыватель 48 связан с компаратором 45 напряжения, а прерыватель 49 - с блоком 47 регулирования. Кроме того, общий прерыватель 48 имеет обратную связь с источником 35 электрического поля через блок 50 защиты. Предварительный усилитель 41, компаратор 45 напряжения, блок 47 регулирования, прерыватели 48 и 49 и блок 50 защиты подключены, как и стабилизированный источник 42 постоянного тока, к общему блоку 43 питания, осуществляющему преобразование сетевого или бортового напряжения в рабочие напряжения питания указанных блоков.

Для заправхи устройства диэлектрической средой, вакуумирования и слива жидкой фазы предусмотрены патрубки 51 и 52 с вентилями 53 и 54.

Способ осуществляют следующим образом.

ЖТ. в качестве которого может быть выбрана любая жидкость, циркулирует через трубопровод 10 в кольцевом зазоре между трубами 9 и 11 противоточного змеевика. При работе вентилятора 28 ГТ. например

воздух, подсасывается из термостатируемо- го объема через патрубок 27 и за счет центробежных сил нагнетается радиально через щели между ребрами 25, обдувая вертикальный Шахматный пучок цилиндров 23 и поступая обратно в термостатируемый объем через патрубки 39.

В период включения основного электрического поля, создаваемого потенциалом р, жидкая фаза ПТ, находящаяся в поддоне 5, всасывается ЭГД-насосами через патрубки 18, прокачивается в противоток течению ЖТ через трубы 11, обмениваясь теплотой с ЖТ, и далее нагнетается через патрубки 19 и коллекторы 20 в перфорированные трубы- электроды 21 электроструйных диспергато- ров. В трубах 21 происходит разделение жидкости на два потока: первый через отверстия 34 образует жидкостную пленку, стекающую по наружной стенке трубы 21, второй поступает через каналы 30 и кольцевые щели 32 растекателей 31 к внутренним стенкам вертикальных цилиндров 23, образуя по ним вторые стекающие пленки, Пленки стекают обратно в поддон 5 через насадки 36.

Включение дополнительного электрического поля, создаваемого потенциалом р2, приводит к взаимному диспергированию жидкостных пленок, стекающих по стенкам цилиндров 23 и труб 33, в результате чего в межэлектродном пространстве происходит каплеструйная циркуляция жидкой фазы ПТ. способствующая интенсивному ее обновлению и уменьшению эффективной толщины пленки. Толщина пленки зависит от напряженности дополнительного электрического поля. т.е. от величины потенциала р2, и при увеличении последнего в практически достижимых пределах толщина пленки становится меньше толщины теплового пограничного слоя. Таким образом, увеличение приводит к существенной интенсификации теплообмена между жидкой фазой ПТ и ГТ за счет интенсификации процесса обновления пленки и уменьшения ее толщины.

В отсутствие основного и дополнительного электрических полей жидкая фаза ПТ находится полностью внутри поддона 5 и теплообмен ограничивается теплоотдачей свободной конвекцией на границе раздела жидкой фазы ПТ со стенками труб 9 и 11. Так как между поверхностями теплообмена 9, 11 и 23 находится газовая (парогазовая) фаза ПТ, то в отсутствие полей теплопередача между ЖТ и ГТ весьма незначительна ввиду большого термического сопротивления па- рогазовой фазы.

Таким образом, электрическое поле как основное, так и дополнительное является средством регулирования интенсивности теплопередачи, причем взаимодействие

двух полей при варьировании времени их приложения и напряженности поля позволяет существенно повысить точность указанного регулирования.

При использовании в качестве ПТ парожидкостной диэлектрической среды с температурой фазового равновесия, находящейся между температурами поверхностей теплообмена с ЖТ и ГТ, интенсивность теплопередачи возрастает за счет

процессов фазовых переходов на данных поверхностях. В данном случае устройство работает в режиме электрорегулируемой тепловой трубы. Однако использование такого ПТ целесообразно при направлении

теплового потока от ГТ и ЖТ, так как в обратном случае силы тяжести способствуют возвращению конденсата, образующегося на поверхности теплообмена с ГТ, к поверхности кипения (поверхности 9 и 11 теплообмена) и регулирование интенсивности теплопередачи электрическими полями менее эффективно.

В случае сильного изменения положения устройства в поле сил тяжести целесообразно в качестве ПТ использовать дегазированную диэлектрическую жидкость, т.е. исключить из ПТ содержание паре газовой фазы. В данном случае вредное влияние гравитационных сил, относительно

которых устройство изменяет свое положение произвольно, подавляется силами электрического поля, которые должны превалировать .лад гравитационными. Эффект регулирования теплопередачи в данним случае достигается за счет электроконвекции ПТ, воздействие которой существенно выше термогравитационной конвекции.

Термостабилизация ГТ осуществляется

следующим образом.

При помощи спаренного потенциометра Rzi и Рг2. подключенного в мостовой схеме задатчика 40, задается (грубо) температура статирования ГТ. Так как в противоположных плечах моста подключены полупроводниковые датчики температуры RTI и Rr2. то баланс моста будет зависеть от разницы текущей и заданной температур ГТ. Для повышения чувствительности моста

и величины сигнала его разбаланса необходимо, чтобы RZ1 Rz2 Rn Rrt R. a изменение сопротивления Д R датчиков RTi и Rr2 в зависимости о температуры было по возможности больше, что и обеспечивается использованием в качестве RTI и RT2 полу

проводниковых терморезисторов, для которых

дя (| )дт, (2)

где В и RO - константы, зависящие от свойств полупроводникового материала, К и Ом соответственно;

Т - абсолютная температура датчика, К; AT - изменение температуры, К. При соблюдении указанных условий напряжение сигнала разбаланса моста будет максимально и составит

UV1- V2 Unl -П2 -рГ (3)

где UY1-Y2 - напряжение на выходе задйтчи- ка 40. В;

Uni-n2 - стабилизированное напряжение питания от источника 42 на клеммы п1 и п2.

Сигнал разбаланса моста усиливается предварительным усилителем 41 и поступа- ет далее на компаратор 44 полярности, работающий в диодном режиме и пропускающий сигнал, только если его полярность соответствует заданной, при помощи переключателя П. Назначение компаратора полярности - обеспечить отрицательную обратную связь между датчиком температуры RT1, Rr2 и объектом 38 терморегулирования при любом направлении теплового потока между ГТ и ЖТ. Так, например, если тепловой поток направлен от ГТ к ЖТ, то при превышении текущей температуры ГТ над заданной в соответствии с формулой (2) ЛЯ уменьшается и полярность потенциалов сигнала разбаланса на выходах Y1 и Y2 в зависимости от полярности потенциалов питания на клеммах п1 и п2 будет одна (для определенности примем на , а на Y2 -). В данном случае интенсивность охлаждения ГТ должна увеличиться, т.е. данный сигнал разбаланса должен быть пропущен компаратором 44. Но если при этих же условиях допустим, что тепловой поток направлен от ЖТ к ГТ, то пропускание сигнала разбаланса компаратором 44 приведет к еще большему нагреву ГТ, т.е. отрицательная обратная связь перейдет в положительную и регулирование не приведет к термостабилизации ГТ. Нтобы этого не происходило, достаточно переключателем П компаратора 44 обеспечить режим пропускания сигнала в зависимости от направления теплового потока.

Далее сигнал разбаланса поступает на компаратор45 напряжения. В зависимости от

0

D

0

0

5

точности регулирования температуры ГТ, которая задается задатчиком 46, компаратор 45 пропускает сигнал на блок 47 регулирования величины и времени приложения потенциала р2, если напряжение поступающего сигнала больше заданного, либо поступает на общий прерыватель 48, если напряжение сигнала равно или меньше заданного блоком 46 напряжения сравнения. В первом случае прямо пропорционально напряжению сигнала разбаланса блок 47 регулирования регулирует потенциал (pi источника 35 электрического поля и время его приложения путем включения и выключения канала fz с помощью управляемого им прерывателя 49, Во втором случае с помощью общего прерывателя 48 происходит выключение источника 35, т.е. основного и дополнительного электрического поля. Таким образом, осуществляется управление исполнительными органами, т.е. электроструйных диспергаторов 21 и ЭГД-насосов 37.

При возникновении пробойных режимов блок 50 защиты вырабатывает команду на отключение источника 35 электрического поля от общего блока 43 питания с помощью общего прерывателя 48.

Температура ГТ контролируется образцовым термометром, и если в режиме тер- мостабилизации она отличается от заданной, то проводится корректировка задающего блока 40 с помощью резистора . т.е. задается (тонко) температура статирова- ния ГТ.

Экспериментальная проверка предлагаемого способа показала, что при варьировании отношения Si/$2 (где Si - площадь живых сечений отверстий 34 перфорированной трубы 21; 2 - площадь поперечного живого сечения трубы 21) наибольший эффект регулирования теплопередачи достигается при значениях 81/82 0,3-0.8. При этом отношение плотностей теплового потока в электрическом поле и в его отсутствие Ч vf, /0,0 можно регулировать в пределах 2.2,1.

Устойчивое диспергйрование достигается при напряженностях поля между электродами 23 и 33 20-70 кВ/см, однако при 30 кВ/см и выше возрастает расход электроэнергии, связанный с коронным разрядом.

Высоковольтный потенциал питания электродов 12 ЭГД-насоса в ходе эксперимента поддерживали постоянным (р 20 кВ). Путем включения и выключения потенциала (f и варьирования величины регулировали интенсивность теплопередачи в пределах 5-90% от максимальной тепловой нагрузки, причем точность регулирования не зависит от направления изменения плотности теплового потока. Повторяемость результатов достигалась с точностью до ±5%.

Шестикратная интенсификация теплообмена при диспергировании в сравнении с теплообменом при чистом пленочном течении жидкой фазы ПТ (использовались трансформаторное масло и керосин)объясняется уменьшением толщины пленки, стекающей по стенке цилиндра 23, менее толщины теплового погрэнслоя, характерного для конвекции жидкости в большом объеме.

Наибольшая интенсивность теплопередачи достигается при обеспечении фазовых переходов на поверхностях теплообмена ПТ (парожидкостной смеси хладона - 113) с ГТ и ЖТ. Более узкий диапазон регулирования достигается при полном заполнении емкости для ПТ жидкой дегазированной фазой (керосином, трансформаторным маслом), однако при напряженностях более 20-30 кВ/см эффект регулирования становится автомодельным от ориентации устройства в поле сил тяжести.

Предлагаемые способ и устройство для регулирования теплопередачи между жидким и гэзообразны м теплоносителями обеспечивают термостабилизацию газообразного теплоносителя с точностью не хуже ±0,15°С при регулировании интенсивности теплопередачи в пределах 5-90% от максимального теплового потока с точностью ± 5% от его величины.

Ф о р м у л а и зо б ре т е н и я

1. Способ регулирования теплопередачи между жидким и газообразным теплоног сителями. ограниченными поверхностями теплообмена и взаимодействующими между собой через диэлектрический промежуточный газожидкостный теплоноситель, циркулирующий между указанными поверхностями, путем периодического воздействия на поверхность теплообмена между промежуточным и газообразным теплоносителями электрическим полем, отличающийся тем, что, с целью обеспечения термостабилизации газообразного теплоносителя при одновременном повышении точности регулирования теплопередачи при вертикальном положении поверхности теплообмена между газообразным и проме жу- точным теплоносителями, циркуляцию промежуточного теплоносителя осуществляют вдоль поверхности теплообмена с жидким теплоносителем путем периодического воздействия на него дополнительным электрическим полем, измеряют величину

отклонения температуры газообразного теплоносителя от температуры термостабилизации, а воздействие основным полем осуществляют с обеспечением диспергирования жидкой фазы промежуточного теплоносителя, причем периоды действия этого поля выбирают внутри периодов действия дололнительного поля, а его напряженность - прямо пропорциональной величине указанного отклонения температуры газообразного теплоносителя.

2. Устройство для регулирования теплопередачи между жидким и газообразным теплоносителями, содержащее корпус с

поддоном, заполненным диэлектрическим промежуточным газожидкостным теплоносителем, и расположенные в корпусе теплообменники для теплообмена между промежуточным с одной стороны и жидким

и газообразным теплоносителями - с другой, причем теплообменник для промежуточного и газообразного теплоносителей снабжен электродом, подключенным к источнику электрического поля, отличающ е е с я тем, что, с целью обеспечения термостабилизации газообразного теплоносителя при одновременном повышении точности регулирования теплопередачи при вертикальном положении поверхности теплообмена между газообразным и промежуточным теплоносителями, теплообменник для промежуточного и жидкого теплоносителей выполнен типа труба в трубе, во внутренней из которых размещен электрогидродинамический насос, подключенный к источнику дополнительного электрического поля и снабженный всасывающим патрубком, потруженным в жидкую фазу промежуточного теплоносителя, и на. гнетательным патрубком, а теплообменник для промежуточного и газообразного теплоносителей выполнен в виде вертикально установленных оребренных цилиндров с заглушенными верхними торцами, при этом

электрод расположен во внутренней полости каждого из цилиндров по его оси и выполнен в виде перфорированной трубы, соединенной нижним концом с нагнетательным патрубком, а на верхнем концеснабженной растекателем с кольцевой горизонтальной щелью для прохода жидкой фазы промежу- точного теплоносителя.

3. Устройство поп.2,отличающе- ее я тем, что, с целью уменьшения влияния на его работу положения в поле сил тяжести, пространство между корпусом и теплообменниками дополнительно заполнено дегазированной диэлектрической жидкостью.

-1 л tsa

On

31 М

в

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменная поверхность | 1989 |

|

SU1702149A1 |

| Теплообменник | 1989 |

|

SU1749684A1 |

| Электрогидродинамическая тепловая труба | 1990 |

|

SU1710977A2 |

| ЭЛЕКТРОКОНВЕКТИВНЫЙ ТЕПЛООБМЕННИК С НАНОСТРУКТУРИРОВАННЫМИ ЭЛЕКТРОДАМИ И СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЭЛЕКТРОКОНВЕКЦИИ | 2011 |

|

RU2480702C2 |

| Трубный пучок | 1989 |

|

SU1712763A1 |

| Теплообменное устройство для динамических аккумуляторов скрытого тепла | 1986 |

|

SU1657891A1 |

| Термостатирующее устройство | 1990 |

|

SU1739176A1 |

| КРИОГЕННЫЙ ГЕНЕРАТОР С ЭЛЕКТРОМАГНИТНОЙ АКТИВАЦИЕЙ | 2017 |

|

RU2669644C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "БОЖИЙ ДАР" | 1986 |

|

RU2067268C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА "КАТЮША" | 1986 |

|

RU2047822C1 |

Изобретение относится к теплотехнике и позволяет обеспечить термостабилизацию газообразного теплоносителя при одновременном повышении точности регулирования теплопередачи при вертикальном положении поверхности теплообмена между газообразным и промежуточным теплоносителями. Устройство для регулирования теплопередачи ГТ п 1 то 23 содержит корпус 1 с поддоном 5, заполненным диэлектрическим промежуточным газо- жидкостным теплоносителем, и расположенные в корпусе 1 теплообменник 8 для промежуточного и жидкого теплоносителей и теплообменник 22 для промежуточного и газообразного теплоносителей. Первый из этих теплообменников выполнен типа труба в трубе и снабжен электрогидродинамическим насосом с электродами, а второй - в виде вертикальных оребренных цилиндров 23, в полости каждого из которых расположен электрод te виде перфорированной тру€ы. снабженной растекателем с образованием электроструйных дисперга- торов. Устройство снабжено системой управления. При работе устройства за счет повышенной интенсивности теплообмена в теплообменниках 8 и 22 и малой инерционности электрогидродинамических насосов достигается повышение точности регулирования теплоотдачи между газообразным и промежуточным теплоносителями, а также обеспечение термостабилизации газообразного теплоносителя. 2 с. и 1 з.п. ф-лы, 9 ил. гг I/ СГЬ7 ел с VJ о СО ю N О Фиг.1 2 3

Фие.5

фигЛ

r-r

12

| Способ регулирования теплообмена | 1987 |

|

SU1509582A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Термостатирующее устройство для высокоомных жидких сред | 1986 |

|

SU1474618A1 |

| кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-01-07—Публикация

1989-05-11—Подача