Настоящее изобретение относится к устройствам и способу для смешивания и обработки материалов, например, для ферментативной обработки органического материала.

Существует необходимость в смешивании и обработке материалов в различных отраслях, включая ситуации, в которых нужен простой механизм смешивания, например, для создания суспензий или других смесей из сырья, включающего как твердые, так и жидкие вещества, а также для биологической обработки материалов, для изменения характера материалов, например, во время ферментации и другой микробной обработки, гидролиза и других этапов ферментативной обработки. Обработка материалов может включать в себя экстрагирование белков из животных источников (например, из рыбы/моллюсков) или из растительных источников (например, из гороха), с помощью ферментов, используемых для растворения сырья в зоне обработки со смешиванием и/или турбулентностью. В аналогичном способе или для других изменений сырья могут быть использованы исключительно химические процессы. Аналогичная обработка также может быть выполнена с использованием микроорганизмов и т.п.

Ферментативная обработка органических молекул охватывает по меньшей мере следующие процессы: окисление/восстановление (посредством оксидоредуктаз), перенос функциональной группы, например, (посредством трансфераз), гидролиз (посредством гидролаз), расщепление различных связей другими способами, помимо гидролиза и окисления (посредством лиаз), изменение изомеризации в пределах одной молекулы (посредством изомераз) и объединение двух молекул с ковалентными связями (посредством лигаз). Органические молекулы включают макромолекулы, например белки, липиды и полисахариды, имеющиеся в различных типах биомассы.

При ферментативном гидролизе химические связи в молекуле разрушаются при добавлении воды, причем фермент действует как катализатор реакции. Чтобы способствовать этой реакции, различные компоненты реакционной смеси (например, сырье, содержащее молекулы, подвергаемые гидролизу, воду и соответствующий фермент), должны смешиваться друг с другом в соответствующих условиях реакции. Например, белки, полученные из морских биологических источников (например, водорослей, ракообразных или рыбных продуктов), могут быть обработаны путем гидролиза для получения широкого спектра пептидов вплоть до отдельных аминокислот - в зависимости от используемых ферментов и условий обработки.

Смешивание различных компонентов реакционной смеси необходимо, независимо от того, представляет ли собой проводимая реакция гидролиз или другой вид ферментативной или микробной обработки. Таким образом, хотя в центре внимания следующего описания находится гидролиз, технические соображения и само изобретение в равной степени применимы к ферментативной обработке в более общем плане.

В WO-A-2004/049818 раскрыта установка для гидролиза содержащего белок сырья. Установка содержит зону гидролиза, содержащую трубу, в которой установлен вращающийся шнек для транспортирования и осторожного смешивания реакционной смеси. Признано, что смешивание должно проводиться в контролируемом режиме для управления контактом между ферментами и сырьем, в то же время не допуская образования эмульсии (или сводя к минимуму его степень). Процесс может выполняться как непрерывный процесс или как периодический процесс.

В ЕР-В-0566877 раскрыто устройство для ферментативного гидролиза белков, в котором гидролиз проводят в трубе, снабженной статическими смешивающими элементами. Статические смешивающие элементы содержат металлические или пластиковые элементы жесткости, вложенные друг в друга. Однако это устройство не может выполнять те же реакции гидролиза или обеспечивать те же эксплуатационные преимущества, уровень эффективности или консистенции, которые описаны в WO-A-2004/049818, так как невозможно проводить непрерывный процесс реакции с помощью устройств согласно ЕР-В-0566877.

Следовательно, существует потребность в обеспечении альтернативного способа смешивания материалов, таких как реагенты, на установке ферментативной или микробной обработки, а также других материалов, таких как для предварительной обработки биологического вещества, например растительных и животных материалов, используемых в производстве пищевых продуктов.

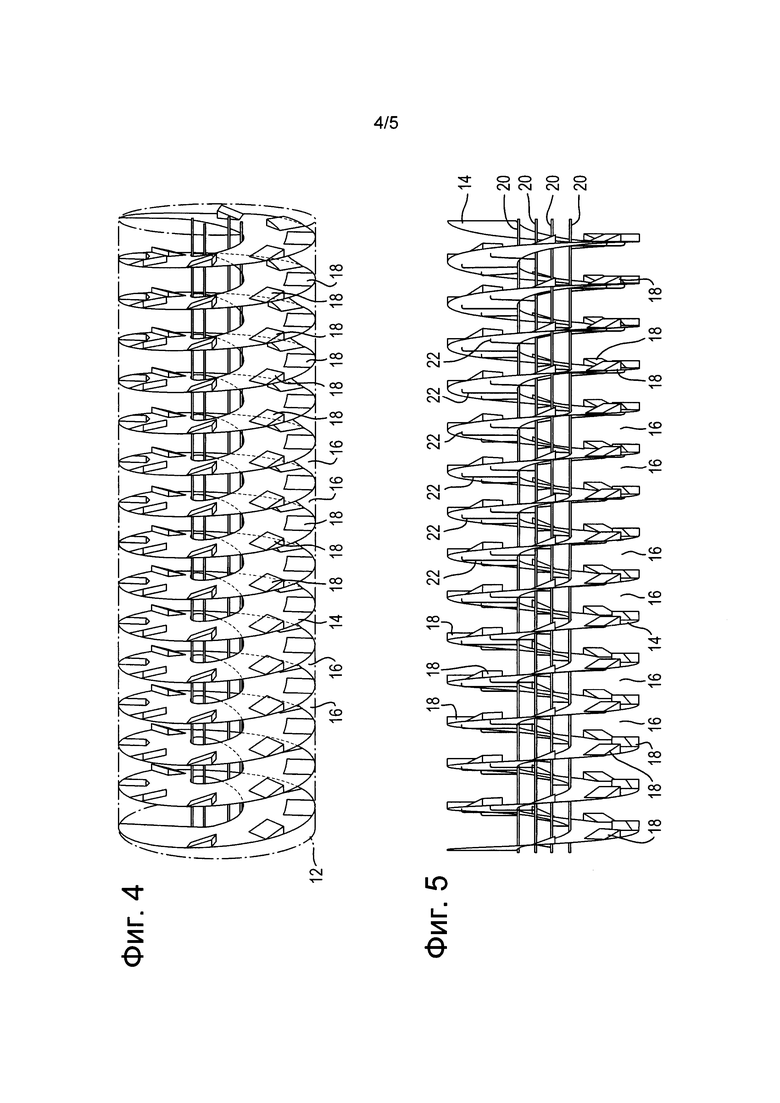

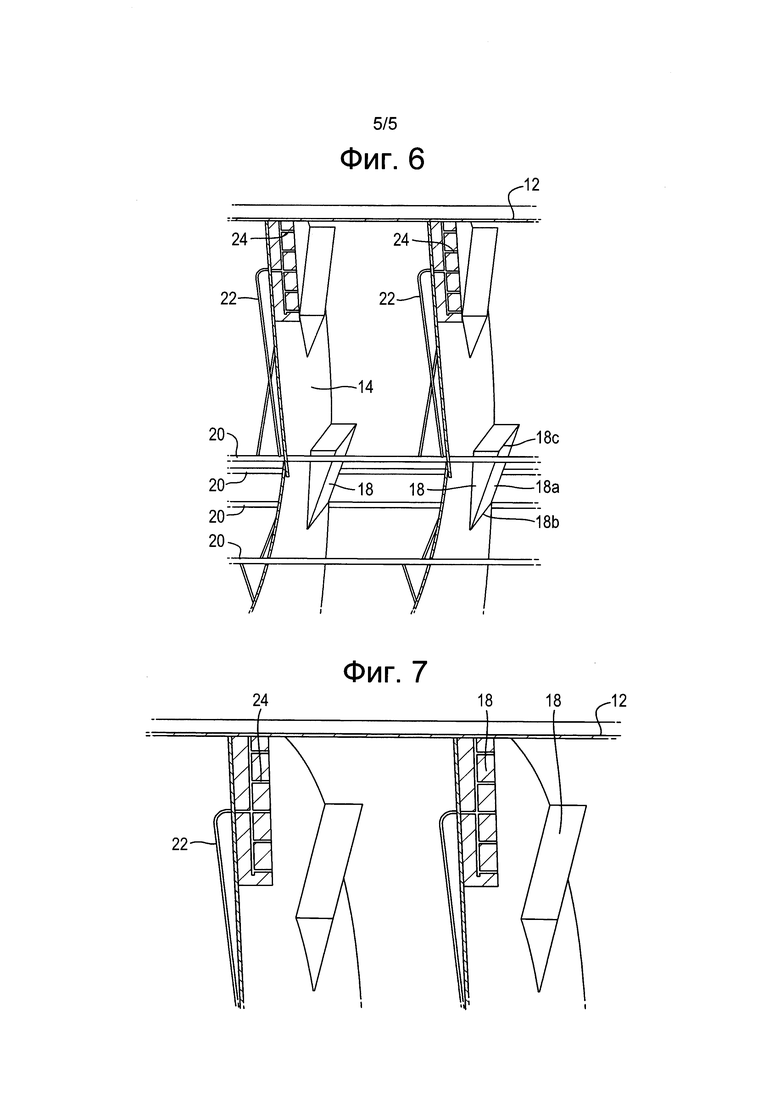

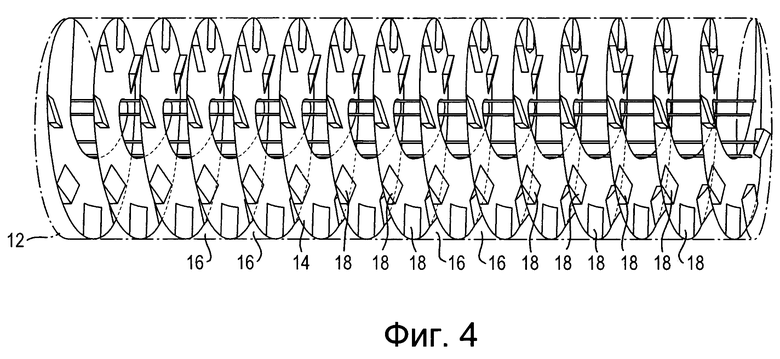

В соответствии с первым аспектом настоящего изобретения предложено вращающееся барабанное устройство для смешивания и обработки материалов, причем вращающееся барабанное устройство содержит: вращающийся барабан, расположенный таким образом, что длина барабана и ось вращения барабана проходят по горизонтали; вход в первом месте на барабане для приема материалов перед смешиванием и/или обработкой; шнек внутри барабана для смешивания материалов при их транспортировании по длине барабана, причем шнек содержит спиральную лопасть, проходящую по длине барабана, а наружный край спиральной лопасти прикреплен к внутренней поверхности барабана, так что материал может транспортироваться и смешиваться в отдельных объемах между каждым витком шнека; выход во втором месте вдоль барабана для выпуска материалов после смешивания и/или обработки; и множество смешивающих устройств для содействия смешиванию материала в каждом из отдельных объемов материала при транспортировании материала вдоль шнека, причем множество смешивающих устройств расположено на расстоянии вдоль лопасти шнека, и при этом имеется по меньшей мере одно смешивающее устройство для каждого витка лопасти шнека.

Благодаря компоновке этого устройства материал, подлежащий смешиванию и обработке, продвигается от входа к выходу вдоль витков шнека во время смешивания вследствие вращения барабана, «проталкивания» лопастью шнека для транспортирования материала по длине барабана, а также вследствие добавления смешивающих устройств, расположенных на расстоянии друг от друга вдоль лопасти шнека. Это может обеспечить более эффективное смешивание и обработку материалов, чем устройства предшествующего уровня техники, которые не содержат дополнительных смешивающих устройств на каждом витке шнека. При установке смешивающих устройств, расположенных на расстоянии друг от друга вдоль шнека, и по меньшей мере одного смешивающего устройства для каждого витка шнека смешивающие устройства действуют на каждый объем материала по мере его транспортирования вдоль шнека.

Вращающееся барабанное устройство может, например, использоваться для ферментативной обработки, например для гидролиза белка, триглицеридов, целлюлозы или хитина и т.п., а также для других видов обработки, как описано выше. Вращающееся барабанное устройство в качестве альтернативы может использоваться в других вариантах применения для смешивания и обработки, например, для смешивания сырья при приготовлении пищевых продуктов или удобрений, для производства целлюлозных или суспензионных продуктов, для разделения материалов при обработке отходов и т.п. Если барабан герметичен на входе и выходе и, при необходимости, снабжен подходящим вентиляционным отверстием для выпуска избыточного давления, то он будет подходящим в качестве непрерывного биореактора при анаэробном сбраживании различных видов биомассы, включая отходы, такие как навоз и осадок из аквакультуры. В зависимости от скорости вращения его можно использовать даже в других видах биологического культивирования, например, при культивировании личинок насекомых.

Спиральная лопасть шнека образует ряд замкнутых объемов между каждым витком лопасти. Чтобы устройство можно было использовать с текучим сырьем, лопасть шнека предпочтительно прикреплена по своему наружному краю к внутренней поверхности барабана посредством водонепроницаемого соединения. При таком размещении лопасть шнека образует последовательность замкнутых камер, в которых отдельные партии материала могут обрабатываться без прямого контакта с соседними партиями материала. Преимущественно это позволяет использовать различные реакционные смеси в различных камерах, например, путем введения дополнительных реагентов по мере транспортирования материала по длине барабана. Как поясняется ниже, это может быть сделано с помощью смешивающих устройств в некоторых примерах, как в предпочтительном варианте реализации изобретения.

Предпочтительно, чтобы для каждого витка шнека имелось несколько смешивающих устройств, например, может иметься достаточное количество смешивающих устройств, так что по меньшей мере одно из смешивающих устройств всегда находится в контакте с материалом при его транспортировании вдоль шнека. Понятно, что в этом типе вращающегося шнекового устройства материал, который смешивается и транспортируется, находится в основании устройства в камерах, которые образованы между витками шнека, и имеется свободное пространство над уровнем материала. Чтобы получить лучший эффект от смешивающих устройств, предпочтительно, чтобы ниже уровня материала всегда имелось находящееся в контакте с материалом смешивающее устройство, чтобы никогда не возникал какой-либо период, когда материал не подвергается воздействию смешивающего устройства. Например, если уровень материала в барабане при нормальном использовании может быть приближенно представлен как сегмент круга (предполагая, что барабан цилиндрический), образованный хордой, дугой которой является угол 90°, тогда, если на нем расположены четыре эквидистантных смешивающих устройства на каждый виток лопасти шнека, то всегда будет иметься смешивающее устройство, находящееся в контакте с материалом. Могут иметься четыре или более смешивающих устройства для каждого витка лопасти шнека, при необходимости, пять или более, или шесть или более. Большее количество смешивающих устройств может быть включено либо в том случае, когда уровень материала в барабане должен быть достаточно низким, чтобы требовалось меньшее расстояние между устройствами во время нормальной эксплуатации, или когда предполагается, что преимущество заключается в том, чтобы иметь более одного смешивающего устройства в контакте с материалом в любой момент времени.

Смешивающие устройства могут содержать смешивающие лопасти, расположенные на расстоянии друг от друга вдоль шнека, с несколькими лопастями для каждого витка шнека, причем лопасти расположены так, чтобы способствовать смешиванию обрабатываемого материала. Каждое из множества смешивающих устройств может содержать смешивающую лопасть или, альтернативно, может иметься несколько типов смешивающих устройств, среди которых только некоторые из множества смешивающих устройств содержат смешивающую лопасть. Смешивающая лопасть предпочтительно имеет форму элемента, установленного на лопасти шнека, с поверхностью, имеющей больший угол атаки, чем поверхность лопасти шнека. Таким образом, смешивающая лопасть может содержать наклонную поверхность с большим углом атаки, чем поверхность лопасти шнека. Каждая смешивающая лопасть может содержать идентичную наклонную поверхность с тем же углом атаки, или, в качестве альтернативы, угол наклона наклонной поверхности смешивающей лопасти может изменяться, например, с увеличением угла атаки или уменьшением угла атаки для смешивающей лопасти, в зависимости от ее положения по протяженности лопасти шнека. В одном примере наклонная поверхность смешивающей лопасти представляет собой верхнюю поверхность клиновидного элемента, причем нижняя поверхность клиновидного элемента находится рядом с поверхностью лопасти шнека и либо прикреплена к ней, либо выполнена как единое целое с ней, например, она может быть прикреплена сваркой или сформирована с лопастью шнека в процессе литья. Можно считать, что смешивающая лопасть имеет переднюю кромку в начале наклонной поверхности, на которую при эксплуатации смешивающей лопасти сначала поступает материал, удерживаемый в объеме между двумя витками шнека, и заднюю кромку в конце наклонной поверхности, наиболее удаленную от поверхности лопасти шнека, при этом задняя кромка представляет собой кромку, которая последней взаимодействует с материалом, удерживаемым внутри шнека. В случае, когда используется клиновидный элемент, задняя кромка будет вершиной клиновидного элемента в месте, наиболее удаленном от поверхности лопасти шнека. То есть передняя кромка представляет собой конец наклонной поверхности на тонком конце клина, а задняя кромка представляет собой конец наклонной поверхности на толстом конце клина.

Задняя торцевая поверхность клиновидного элемента, проходящая от задней кромки к лопасти шнека, может встречаться с поверхностью лопасти шнека под углом, близким к нормали, например, углом в пределах 20 градусов к нормали или углом в пределах 10 градусов к нормали. Задняя торцевая поверхность может встречаться с поверхностью лопасти шнека под углом около 90 градусов. Альтернативно, задняя торцевая поверхность клиновидного элемента может встречаться с поверхностью лопасти шнека под углом более 90 градусов или менее 90 градусов. Задняя торцевая поверхность клиновидного элемента может также встречаться с внутренней стенкой барабана, то есть клин может находиться на наружной кромке лопасти шнека, примыкающей к внутренней стенке барабана. В этом случае задняя торцевая поверхность может встречаться с внутренней стенкой барабана под углом, близким к нормали, например, под углом в пределах 20 градусов к нормали или под углом в 10 градусов к нормали. Задняя торцевая поверхность может встречаться с внутренней стенкой барабана под углом около 90 градусов.

Предпочтительно, чтобы смешивающая лопасть была установлена в наружной части поверхности лопасти шнека, то есть рядом с внутренней стенкой барабана. Это означает, что смешивающая лопасть будет влиять на смешивание всех материалов в объеме между двумя витками шнека, в том числе, при самой большой протяженности по глубине этих материалов. Смешивающая лопасть может простираться от внутренней стенки барабана вдоль поверхности лопасти шнека к центру вращения барабана. Смешивающая лопасть может простираться к центру вращения до того же предела, что и лопасть шнека, или до меньшего предела. Лопасть шнека обычно простирается достаточно далеко к центру барабана, чтобы быть выше уровня материала, удерживаемого в каждом объеме между витками шнека. Это позволяет избежать какого-либо взаимного смешивания материалов из соседних витков. Смешивающая лопасть может простираться к центру барабана до меньшего предела, чем лопасть шнека, например, до предела, требуемого для обеспечения полного погружения лопасти в материал, удерживаемый в объеме между двумя витками шнека. Наибольшее влияние смешивающей лопасти обычно будет в самой глубокой части материала в объеме между двумя витками шнека, так как именно там собираются более крупные и тяжелые элементы материала.

Высота смешивающей лопасти, то есть протяженность смешивающей лопасти от стенки барабана в направлении центра барабана может составлять по меньшей мере 30% от ожидаемого уровня материала в барабане, например 40% от этого уровня или больше. Лопасть шнека обычно не может полностью проходить по ширине барабана, и, следовательно, может иметься отверстие по центру лопасти шнека в центре вращающегося барабана. Протяженность лопасти шнека более подробно описана ниже. Высота смешивающей лопасти может составлять по меньшей мере 20% от высоты лопасти шнека, например, по меньшей мере 30% от высоты лопасти шнека. Предпочтительно, чтобы смешивающая лопасть была полностью погружена, когда она находится в самой глубокой части материала, удерживаемого в барабане, и, следовательно, высота смешивающей лопасти может быть меньше ожидаемого уровня жидкости, например, 80% или менее от высоты жидкости. При типичных уровнях жидкости в современных устройствах для этого может потребоваться лопасть с высотой менее 70% от высоты лопасти шнека, при необходимости менее 60% от высоты лопасти шнека. Возможные размеры для лопасти шнека более подробно описаны ниже.

Смешивающие устройства могут содержать впускные отверстия для текучей среды, служащие для добавления жидкости в смесь в каждом объеме между витками шнека. Использование впускных отверстий для текучей среды позволяет регулировать отношение материалов, например, путем добавления разбавителей или дополнительных реагентов к материалам внутри вращающегося барабана. Предпочтительно имеются впускные отверстия для текучей среды в достаточном количестве и с подходящим интервалом для обеспечения одного или более входов для текучей среды для каждого витка шнека. В этом случае текучая среда может быть добавлена к исходному сырью на протяжении каждого витка шнека, тем самым увеличивая количество добавленной текучей среды по сравнению с количеством исходного сырья, когда смешиваемый материал проходит вдоль барабана. Каждое из множества смешивающих устройств может содержать впускное отверстие для текучей среды или, альтернативно, может иметься несколько типов смешивающих устройств, среди которых только некоторые из множества смешивающих устройств содержат впускное отверстие для текучей среды. Впускные отверстия для текучей среды преимущественно могут быть объединены со смешивающими лопастями, при необходимости, с впускными отверстиями для текучей среды, открывающимися в барабан на поверхности или на кромке смешивающей лопасти. В одном примере каждое из смешивающих устройств содержит смешивающую лопасть, имеющую наклонную поверхность, описанную выше, а также имеющую одно или более впускных отверстий для текучей среды на задней кромке наклонной поверхности, то есть в самом дальнем месте наклонной поверхности от лопасти шнека.

Устройство может быть выполнено с возможностью введения жидкостей внутрь материала в барабане через впускные отверстия для текучей среды, например добавления реагентов для изменения характеристик материала в барабане. Реагент может представлять собой кислоту, основание, воду, органический растворитель или раствор, такой как, например, вода, содержащая соль, или буферный раствор. Устройство может быть выполнено с возможностью введения газов внутрь материала в барабане через впускные отверстия для текучей среды, например, введения инертных газов для удаления кислорода и других реакционноспособных газов из обрабатываемого материала.

Устройство может содержать источник текучей среды для введения в барабан, причем этот источник содержит резервуар жидкости или газа, как описано выше.

Текучие среды, вводимые через впускные отверстия для текучей среды, могут иметь повышенную или пониженную температуру по сравнению с температурой материалов в барабане. Таким образом, добавление текучих сред через впускные отверстия для текучей среды может приводить к смешиванию материалов внутри барабана и также регулированию их температуры. Например, может добавляться горячая вода для повышения температуры, чтобы вызвать ферментативную реакцию в последующих частях барабанного устройства, или в последующей зоне обработки, или с той же целью через материал может барботировать горячий газ. Альтернативно, для снижения температуры, например, для прекращения ферментативной реакции может быть введена холодная вода или холодный газ.

Устройство может быть выполнено с возможностью подачи текучей среды во впускные отверстия для текучей среды под давлением, так что струи текучей среды выходят из впускных отверстий для текучей среды в материал внутри барабана. Это может способствовать смешиванию материала, а также содействовать какой-либо реакции, которая может происходить на основе введения текучей среды. Впускные отверстия для текучей среды могут содержать группы впускных отверстий для текучей среды в местах, расположенных на расстоянии друг от друга вдоль лопасти шнека, и, таким образом, каждое смешивающее устройство может содержать множество впускных отверстий для текучей среды, причем множество смешивающих устройств разнесено про протяженности лопасти шнека. В примере, в котором впускные отверстия для текучей среды объединены со смешивающими лопастями, на каждой смешивающей лопасти может иметься несколько впускных отверстий для текучей среды, например, множество впускных отверстий для текучей среды вдоль задней кромки наклонной поверхности смешивающей лопасти.

Предпочтительно устройство должно быть выполнено так, чтобы подача текучей среды через впускные отверстия для текучей среды в барабан могла быть регулируемой. Таким образом, устройство может содержать устройства для управления потоком текучей среды для регулирования скорости потока текучей среды через впускные отверстия для текучей среды и, в частности, для обеспечения и предотвращения потока. Например, устройство может содержать клапаны для регулирования потока к каждому впускному отверстию для текучей среды или к группам впускных отверстий для текучей среды. В этом случае предпочтительно, чтобы был предусмотрен контроллер для обеспечения потока через впускные отверстия для текучей среды, которые погружены в смешиваемый материал, и предотвращения потока, когда впускные отверстия для жидкости не находятся внутри смешиваемого материала. Таким образом, поток будет возможен, если впускные отверстия для текучей среды находятся в нижнем месте при вращении барабана и внутри уровня смешиваемого внутри барабана материала, тогда как поток не будет возможен, если впускные отверстия для текучей среды находятся в более высоких местах во время вращения барабана, когда они находятся над уровнем смешиваемого материала. В одном примере контроллер соединен с датчиками, обеспечивающими управление вращением барабана, так что впускные отверстия для текучей среды обеспечивают возможность подачи жидкости, только тогда, когда они находятся в положении, в котором ожидается погружение в смешиваемый материал. Альтернативно или дополнительно контроллер может содержать переключающие устройства, расположенные рядом с ожидаемым уровнем материала внутри барабана, так что отдельные впускные отверстия для текучей среды действуют и бездействуют при прохождении переключающих устройств и при входе или выходе из материала в основании барабана.

Каждое из впускных отверстий для текучей среды может быть соединено с трубопроводом для подачи текучей среды из источника текучей среды во впускное отверстие для текучей среды. Этот трубопровод может преимущественно располагаться вблизи центра барабана, тем самым, сводя к минимуму возможность контакта трубопровода со смешиваемым внутри барабана материалом. Это может привести к коррозии или загрязнению трубопровода или смеси внутри барабана. В качестве альтернативы трубопровод может находиться снаружи барабана и, при необходимости, может быть соединен со смешивающими устройствами при прохождении через корпус лопасти шнека, тем самым избегая контакта с материалом внутри барабана. Это предпочтительно для соединений, обеспечивающих прохождение текучей среды в барабан от источника текучей среды, который расположен в центре вращающегося барабана, например, на одном конце или на обоих концах барабана. Таким образом, текучая среда может проходить через соединение револьверного типа, обеспечивающее относительное вращение, но не нуждающееся в том, чтобы справляться с поступательным перемещением двух частей соединения.

Смешивающие устройства могут альтернативно или дополнительно содержать одну или несколько лопастей, лопаток, ковшей или гребней в стенке барабана, движущиеся детали, прикрепленные к барабану или лопасти шнека (например, роторы) с пассивным или активным перемещением и/или другие статические или динамические смешивающие устройства.

Лопасть шнека представляет собой винтовую лопасть шнека и, следовательно, описывает спираль вдоль внутренней части вращающегося барабана. Лопасть шнека может иметь постоянный шаг по длине барабана или шаг лопасти шнека между входом и выходом может изменяться. В одном примере шаг лопасти может увеличиваться между входом и выходом, так что на выходе имеется больший шаг, чем на входе. Это означает, что объем камеры, образуемой между витками лопасти шнека, будет увеличиваться от впускных отверстий к выходу, и, возможно, это будет с выгодой использовано для компенсации добавления текучей среды в материал в барабане, когда он проходит по барабану.

Как указано выше, лопасть шнека предпочтительно простирается от внутренней поверхности наружной стенки барабана к центру барабана, но не полностью заполняет барабан, то есть, имеется отверстие вдоль центра барабана. Это может обеспечить доступ, как для технического обслуживания, так и во время производства, а также для облегчения чистки устройства, поскольку в нем меньше полностью замкнутых камер. Лопасть шнека может проходить от стенки барабана внутрь по меньшей мере на 50% от радиуса барабана, например, по меньшей мере на 60% или примерно на 70% от радиуса барабана. Размер смешивающих лопастей относительно размера лопасти шнека описан выше. Объемы, образованные между соседними витками лопасти шнека, могут быть открыты в направлении отверстия в центре барабана или, альтернативно, эти объемы могут быть закрыты, например, цилиндрическим корпусом по центру барабана, который закреплен на внутренней кромке лопасти шнека, предпочтительно, посредством водонепроницаемого соединения. Это позволяет обеспечить большие объемы удерживаемого материала без риска выброса объема между соседними витками лопасти шнека, а также при обеспечении меньшего свободного пространства и потенциально лучшем регулировании атмосферы в свободном пространстве. Например, свободное пространство может содержать атмосферу с низким содержанием кислорода или инертную атмосферу.

Вход во вращающийся барабан и выход из вращающегося барабана может находиться на продольных торцах барабана. Вход может содержать отверстие на входном торце барабана, причем входной трубопровод проходит через отверстие и позволяет подавать материал в камеру, образованную между первым и вторым витками шнека. Если лопасть шнека имеет достаточно большое отверстие в центре барабана, то материал можно подавать во впускное отверстие без необходимости в изменении формы лопасти шнека. Наружная часть торца барабана предпочтительно закрыта таким образом, что материал, подаваемый в барабан, не может вытекать из входного торца барабана. Таким образом, в случае цилиндрического барабана входной торец барабана может содержать закрытую наружную часть с открытой внутренней частью, поэтому она имеет форму диска на торце цилиндра с отверстием в центре диска. В центральном отверстии может устанавливаться входной трубопровод, а также трубопроводы для подачи текучей среды могут устанавливаться во входы для текучей среды, входящие в состав смешивающих устройств.

Выход может содержать отверстие на выходном торце барабана, например, выходной торец барабана может быть полностью открытым. Это позволяет материалу в барабане выходить из барабана после выхода из конечного витка лопасти шнека. Выход может содержать бункер или аналогичное устройство для приема материала, который выходит из барабана, и направления его на следующую ступень обработки. Она может представлять собой, например, еще одну ступень ферментативной обработки или, альтернативно, если материал, выходящий из барабана, является конечным продуктом, то следующей ступенью может быть упаковка продукта. Так как материал в барабане транспортируется через лопасть шнека, то геометрия спиральной лопасти шнека означает, что, если лопасть просто заканчивается без какого-либо изменения формы конечного витка (витков) лопасти шнека, тогда материал не будет постоянно течь из барабана, но вместо этого скорость потока будет колебаться. Такой неравномерный поток может не быть проблемой в некоторых обстоятельствах, поскольку может существовать возможность использования бункера или подобного устройства в качестве буфера для сбора материала и обеспечения непрерывного потока, который может быть передан на следующую ступень обработки. Однако в некоторых случаях требуется обеспечить более равномерную скорость потока на выходе барабана.

Чтобы обеспечить более равномерную скорость потока на выходе барабана, барабан и/или лопасть могут быть снабжены выходными элементами на протяжении конечного витка (витков) лопасти шнека. Лопасть шнека может быть уменьшена по размеру в направлении выходного торца, чтобы поток материала мог переливаться с лопасти и, следовательно, более равномерно выходить из барабана. Однако для материалов, которые не являются гомогенными и, например, содержат жидкое вещество, а также твердые частицы, такие как кость, это может привести к тому, что жидкое вещество выходит из барабана равномерно, в то время как твердые частицы, которые оседают в нижней части барабана и, следовательно, переливаются с лопасти, все равно будут выходить с неравномерной скоростью.

Альтернативный подход заключается в том, чтобы в стенке барабана и/или на поверхности лопасти шнека имелись отверстия на протяжении конечного витка лопасти шнека, чтобы уменьшить колебания скорости потока. Отверстия в стенке барабана могут потребовать сложной компоновки для улавливания потока из выпускного отверстия, но могут быть полезны для относительно невязкого и однородного материала. Также можно использовать отверстия в стенке барабана для отделения жидкости и более мелких частиц, при этом крупные частицы выходят из барабана с торца барабана. Таким образом, вращающийся барабан можно использовать в качестве сепаратора.

В одном примере отверстия выполнены в виде отверстий через конечный виток лопасти шнека, чтобы обеспечить сообщение по текучей среде между объемом, образованным между конечным и предпоследним витками лопасти и выходным торцом вращающегося барабана. Отверстия могут быть расположены по наружному периметру лопасти шнека вблизи стенки барабана и/или на расстоянии друг от друга по ширине лопасти шнека. Эти отверстия могут, например, находиться в расположенных на расстоянии друг от друга местах, охватывая одинаковую длину лопастей шнека по протяженности смешивающих лопастей. Использование отверстий в лопасти шнека может даже снизить скорость потока, а также обеспечить равномерный поток для всех составляющих материала, даже при наличии неоднородной смеси, например, жидкого и твердого веществ. Это происходит из-за того, что отверстия, направленные к наружной стороне лопасти шнека, то есть ближе всего к стенке барабана, обеспечивают прохождение частиц, которые оседают под действием силы тяжести, а также обеспечивают пропускание более мелких частиц и жидкости. Если вращающийся барабан предназначен для использования с материалами, содержащими твердые частицы, то размер отверстий должен быть установлен на основе размера частиц, чтобы избежать нежелательного закупоривания отверстий.

Отверстия могут иметь регулируемый размер, например, за счет использования скользящих пластин или сменных пластин. Это может обеспечить адаптацию вращающегося барабана для различных объемов материала, для разных размеров твердых частиц и для разных характеристик смешиваемого материала, таких как отношение твердого вещества/жидкости, вязкость и т.п.

Предпочтительно, чтобы общая площадь отверстий была достаточной для того, чтобы весь материал внутри камеры, образованной между конечным и предпоследним витками шнека, вытекал к выходному торцу барабана через конечный виток лопасти шнека на протяжении одного оборота барабана. Это позволило бы обеспечить равномерную скорость потока материала на выходе барабана. Для типичных вариантов применения это может быть достигнуто за счет общей площади отверстий, расположенных ниже ожидаемого уровня материала в барабане, которая находится в диапазоне 40-200 см2, что можно приблизительно приравнять к 180-850 см2 отверстий, расположенных по окружности конечного витка лопасти шнека, в предположении, что конечный виток открыт на 90° по периметру барабана и, таким образом, отверстия распределены на 270° по периметру. Этот общий размер для отверстий может относиться к барабану с диаметром в диапазоне от 1 до 5 м и полным скоростям потока в диапазоне от 1000 до 6000 литров на оборот барабана, то есть объему материала от 1000 до 6000 литров между каждой парой витков лопасти шнека.

Следует понимать, что требование к горизонтальной протяженности барабана по длине и оси вращения барабана заключается в том, что материал в барабане будет собираться в нижней части барабана под действием силы тяжести, чтобы таким образом активировать действие лопасти шнека для транспортирования материала по длине барабана, одновременно смешивая его в содействии со смешивающими устройствами. Не обязательно, чтобы длина барабана и ось вращения барабана были полностью горизонтальными, вместо этого они должны проходить в горизонтальном направлении. Таким образом, барабан может быть установлен на уклоне, чтобы также перемещать материал внутри барабана вертикально вверх или вниз, а также по горизонтали, при условии, что наклон не такой большой, чтобы материал переливался с лопасти шнека. Наклон может, например, находиться в пределах 20 градусов от горизонтали. Таким образом, вращающееся барабанное устройство может использоваться аналогично винту Архимеда и транспортировать материал вертикально и горизонтально, а также смешивать его. В случае, когда вход барабана находится выше выхода барабана, вес материала в барабане может быть использован для содействия вращению барабана. Это могло бы с пользой обеспечить снижение нагрузки на двигатель или другое приводное устройство для вращения барабана. Нахождение входа барабана выше, чем выход барабана, может способствовать добавлению текучей среды через впускные отверстия для текучей среды в смешивающих устройствах под действием силы тяжести.

Вращающееся барабанное устройство может содержать приводное устройство для принудительного вращения барабана, например двигатель, соединенный через подходящую передачу с барабаном. Вращающееся барабанное устройство может содержать опоры для удержания барабана и обеспечения вращения барабана, например опоры, содержащие подшипники. Вращающийся барабан может удерживаться роликовыми подшипниками, поддерживающими его наружную поверхность, или, альтернативно, вращающийся барабан может удерживаться посредством вала, опирающегося на подшипники скольжения или т.п.

Главный корпус вращающегося барабана предпочтительно может иметь форму цилиндра, хотя будет понятно, что могут использоваться другие трубчатые формы. Наружный периметр, который является круглым, обычно прост в изготовлении и может без труда поддерживаться для вращения, например, с помощью роликовых подшипников, поддерживающих наружную поверхность самого барабана. Круглый барабан также уменьшает турбулентность внутри самого барабана во время вращения, и это может быть преимуществом для определенных типов процессов. В качестве альтернативы можно использовать некруглый барабан, например, в виде шестигранной или восьмигранной призмы. Некруглый барабан может обеспечить преимущества в отношении смешивания, когда требуется большая степень турбулентности.

В одном примере барабан выполнен таким образом, что обеспечивает производительность обработки 5 м3 в час или выше, например, около 7 м3 в час или в других ситуациях около 30 м3 в час или выше. Диаметр барабана может составлять по меньшей мере 2 м, например от 2,5 м до 3,5 м. Вращающийся барабан может быть выполнен так, что время, затрачиваемое на прохождение сырья по барабану, составляет по меньшей мере 15 минут или по меньшей мере 20 минут, например, время может составлять около часа или более. Это обеспечивает достаточное время для происхождения реакций и/или для взаимодействия реагентов со всем сырьем. Длина барабана между входом и выходом может составлять, например, 3 м или более, например, 5,5 м или более 10 м. Вход и выход могут находиться на торцах барабана. Диаметр барабана, длина барабана и скорость вращения барабана могут быть установлены так, чтобы обеспечить производительность обработки, указанную выше.

В одном примере длина барабана составляет 11,75 м, диаметр барабана составляет 3,5 м, лопасть шнека простирается на 1,25 м к центру барабана от наружной стенки, а смешивающие лопасти имеют высоту 0,5 м. В этом примере на каждый виток лопасти шнека приходится пять смешивающих лопастей, и по протяженности задней кромки смешивающей лопасти могут иметься пять впускных отверстий для текучей среды. Этот барабан можно использовать для обработки около 30 м3 материала в час в виде 15 тонн сырья и 15 тонн воды, причем время прохождения от входа до выхода составляет около 1 часа.

Второй аспект настоящего изобретения обеспечивает способ смешивания и/или обработки материалов, при необходимости для ферментативной обработки органических молекул, предпочтительно в процессе непрерывного потока, причем способ включает в себя: подачу материалов, требующих смешивания и/или обработки, во вращающийся барабан через вход в первом месте на барабане, причем вращающийся барабан выполнен с длиной барабана и осью вращения барабана, проходящей по горизонтали; вращение барабана и, таким образом, смешивание материалов при транспортировании по барабану с использованием шнека в барабане, причем шнек содержит спиральную лопасть, проходящую по длине барабана, при этом наружный край спиральной лопасти прикреплен к внутренней поверхности барабана, так что материал может транспортироваться и смешиваться в отдельных объемах между каждым витком шнека; и разгрузку материалов после смешивания и/или обработки из выхода во втором месте на барабане; причем вращающийся барабан содержит множество смешивающих устройств для содействия смешиванию материала в каждом из отдельных объемов материала при транспортировании материала вдоль шнека, при этом ряд смешивающих устройств расположен на расстоянии друг от друга вдоль лопасти шнека, и для каждого витка шнека имеется по меньшей мере одно смешивающее устройство.

Способ может представлять собой, например, способ смешивания и/или обработки материалов для гидролиза, например, для ферментативной обработки. Альтернативно способ может использоваться для других вариантов применения смешивания и обработки, как описано выше. Способ может включать в себя использование вращающегося барабана со всеми возможными функциями, как описано выше в отношении первого аспекта. В частности, способ может включать использование смешивающих устройств, описанных выше, которые могут быть смешивающими лопастями, и/или впускных отверстий для текучей среды, описанных выше. Способ может включать в себя обработку отдельных партий материала в каждом объеме между соседними витками шнека.

Если впускные отверстия для текучей среды используются как некоторые или все смешивающие устройства, то способ может включать введение текучих сред в материал, например введение жидкостей или газов, как упомянуто выше. Способ может включать нагревание или охлаждение материала в барабане путем введения текучей среды при повышенной или пониженной температуре.

Способ может включать в себя управление подачей жидкости через впускные отверстия для текучей среды, так что жидкость подается только тогда, когда впускные отверстия для жидкости погружены в материал в барабане. Это можно выполнить с использованием функций, описанных выше, например, путем управления потоком текучей среды в соответствии с положением соответствующих впускных отверстий для текучей среды в барабане.

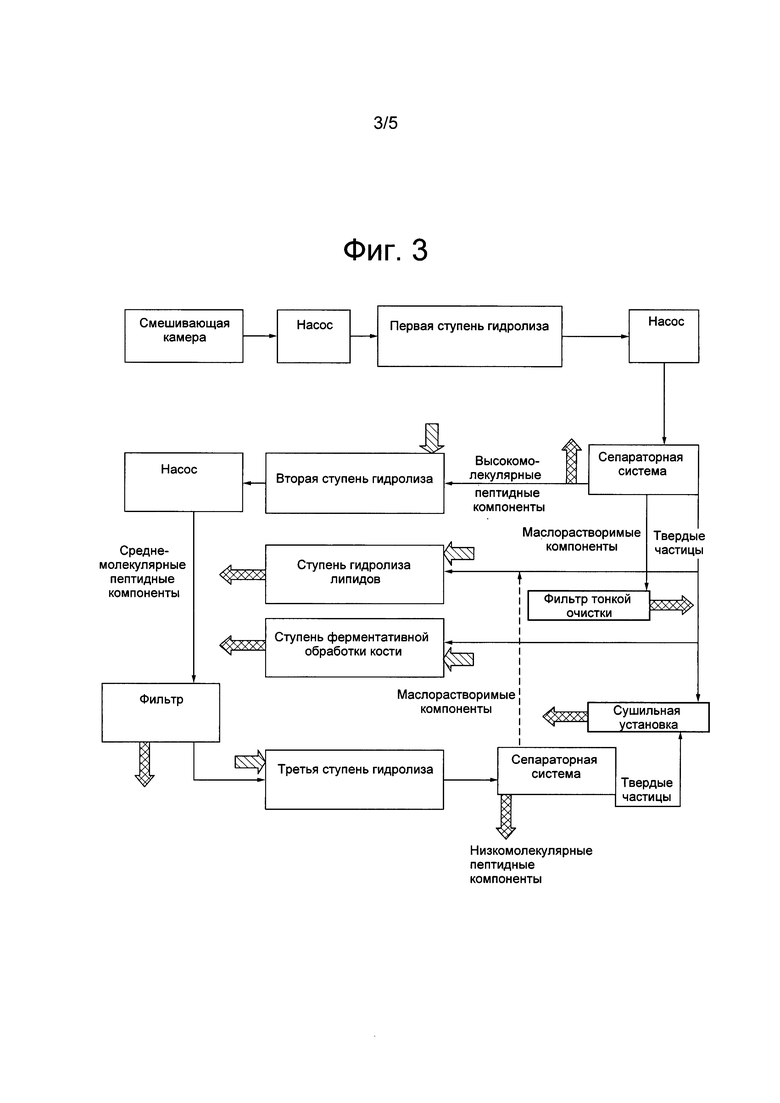

Вращающееся барабанное устройство или способ, описанный выше, могут быть использованы как часть установки для ферментативной обработки или в способе ферментативной обработки, предпочтительно как часть процесса непрерывного потока или, альтернативно, как часть непрерывного процесса периодического потока. Ферментативная обработка может представлять собой ферментативный гидролиз. Ссылка на процесс непрерывного потока предназначена для охвата процесса, в котором поток через технологическую установку происходит за один проход без повторных циклов или периодической обработки, при этом реакционная смесь непрерывно поступает в технологическую установку, и продукт реакции непрерывно выходит из технологической установки. В зависимости от характера реакции может добавляться дополнительное сырье, непрерывно по ходу процесса, и/или продукты могут непрерывно удаляться по ходу процесса, например, маслорастворимые компоненты могут непрерывно удаляться через сепаратор и т.п. Разумеется, будет понятно, что необязательная функция системы введения текучей среды в предлагаемом устройстве может быть с выгодой использована для добавления дополнительного текучего сырья во время обработки сырья, например, путем добавления воды в процессе гидролиза.

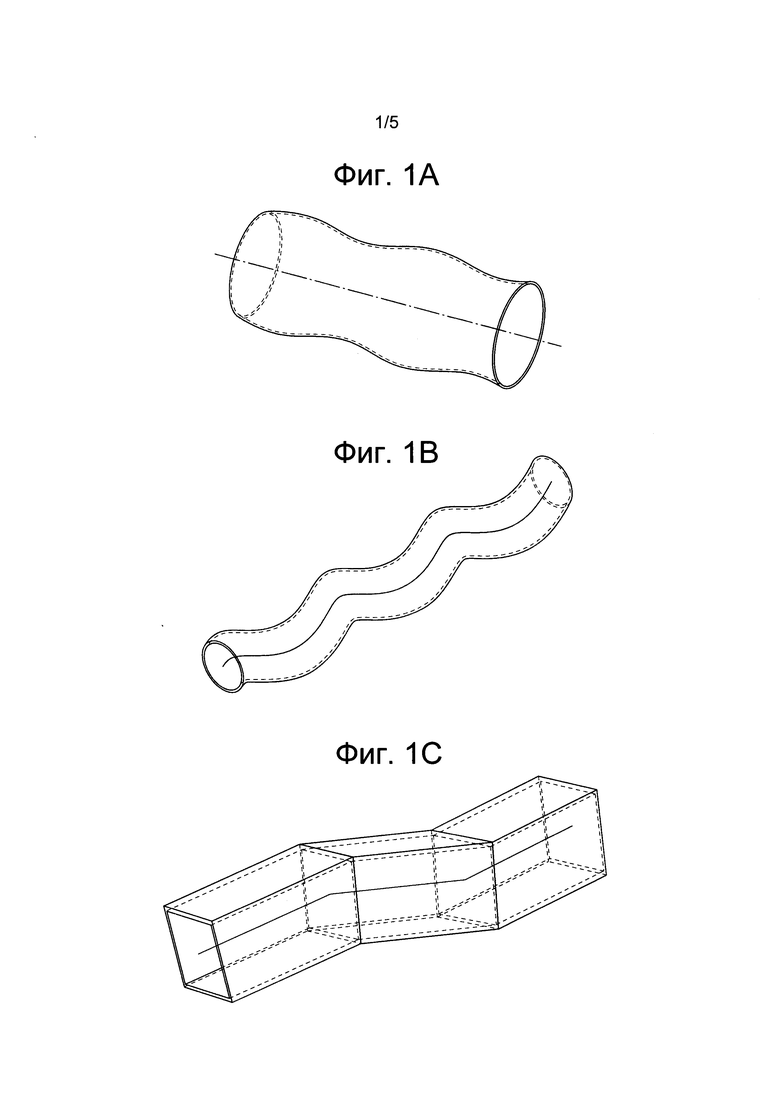

Установка для ферментативной обработки может включать в себя установку для ферментативной обработки, предпочтительно установку для ферментативной обработки на основе потока, для ферментативной обработки органических молекул, содержащую: одну или более зону (зон) ферментативной обработки, причем зона (зоны) ферментативной обработки содержит (содержат) вращающееся барабанное устройство, описанное выше, и, при необходимости, создающую турбулентность трубу с многократно изменяющейся центральной линией и/или многократно изменяющимся поперечным сечением, служащую для создания турбулентности для смешивания реакционной смеси и предотвращения осаждения частиц по мере прохождения смеси через зону ферментативной обработки, и при этом установка для ферментативной обработки и зона ферментативной обработки расположены таким образом, что реакционная смесь подвергается воздействию турбулентности и/или смешиванию в пределах зоны ферментативной обработки вращающегося барабана и/или создающей турбулентность трубы в течение времени реакции 15 минут или более.

Дополнительные признаки изобретения также распространяются на эквивалентный способ, то есть способ ферментативной обработки, предпочтительно на основе непрерывного потока, органических молекул, включающий в себя: пропускание реакционной смеси через зону (зоны) ферментативной обработки, содержащую вращающееся барабанное устройство, описанное выше, и, при необходимости, через создающую турбулентность трубу, причем создающая турбулентность труба имеет многократно изменяющуюся центральную линию и/или многократно изменяющееся поперечное сечение, турбулентность, создаваемая создающей турбулентность трубой, используется для смешивания реакционной смеси и предотвращения осаждения частиц при прохождении смеси через создающую турбулентность трубу, при этом реакционная смесь подвергается воздействию турбулентности и/или смешиванию внутри вращающегося барабанного аппарата и/или создающей турбулентность трубы в течение времени реакции 15 минут или более.

В некоторых случаях вращающийся барабан, описанный выше, будет работать лучше, чем создающая турбулентность труба, например, когда обрабатываемый материал имеет более крупные твердые частицы, более высокую зернистость, меньшее содержание жидкости и/или более высокую вязкость. В некоторых ситуациях вращающийся барабан может также обеспечить повышенную производительность и большую пропускную способность. Однако в других случаях создающая турбулентность труба может иметь преимущества, поскольку нет движущихся деталей, и турбулентность может создаваться с уменьшенными усилиями сдвига. Предусмотрено, что комбинация обоих типов устройств или возможность создания технологической установки путем выбора из разных типов устройств обеспечит преимущества, позволяя сделать наилучший выбор для наиболее эффективной обработки на данной ступени процесса.

Благодаря использованию создающей турбулентность трубы, имеющей многократно изменяющуюся центральную линию и/или многократно изменяющееся поперечное сечение, возникает турбулентность без необходимости в использовании смешивающих механизмов с движущимися деталями или статических смешивающих элементах типа, показанного в ЕР-В-0566877. Смешивание посредством турбулентности в трубе имеет важное преимущество по сравнению со смешивающими или статическими смесителями существующего уровня техники; так как смешивающие усилия распределены по всей массе. Это уменьшает концентрацию напряжений и образование зон с недостаточным смешиванием.

Кроме того, на предшествующем уровне техники, использование смешивающих элементов в проточных трубах, например, в ЕР-В-0566877, или даже на предшествующем уровне техники, использование гофрированных трубопроводов, как в US 4126517, не обеспечивает непрерывного потока неоднородных биологических веществ при сохранении тщательного смешивания в течение длительных периодов времени без закупоривания или осаждения твердых частиц. Важно обеспечить длительное время реакции по меньшей мере 15 минут и предпочтительно дольше, например, 20 минут или более, 30 минут или более, или даже более длительное время реакции, как указано ниже. Время реакции может быть достигнуто путем сочетания низких скоростей течения и трубопроводов достаточной длины, как дополнительно описано ниже. На предшествующем уровне техники, как указано выше, скорости потока слишком большие, а трубопровод слишком короткий для требуемого времени реакции в процессе непрерывного потока.

В результате турбулентного потока через создающую турбулентность трубу и/или смешивания внутри вращающегося барабанного аппарата реакционная смесь смешивается и поддерживается в виде однородной смеси в течение процесса. Турбулентность также снижает вероятность осаждения частиц. В зависимости от фактического состава частиц исходного сырья и скорости потока, турбулентность может полностью предотвращать осаждение более тяжелых фаз реакционной смеси.

Хотя для смешивания реакционной смеси важна степень турбулентности, также желательно уменьшить (и в идеале свести к минимуму) образование усилий сдвига в трубе. Усилия сдвига вызваны слишком высокой скоростью текучей среды, и могут способствовать образованию эмульсий, что нежелательно.

Недопущение или уменьшение образования эмульсий является важным фактором в системах ферментативной обработки (например, гидролиза белковых/липидных смесей). Эмульсии блокируют доступ ферментов к частицам исходного сырья, поглощаемым эмульсиями, и таким образом, снижают эффективность ферментативной обработки. Кроме того, проблема с эмульсиями распространяется на ступень разделения. В эмульсиях липиды могут быть тесно связаны с водорастворимыми компонентами, такими как пептидный материал, которые механические сепараторы не способны разделять. Таким образом, результатом может быть недостаточное разделение, например, липида в белковой фазе и/или белка в липидной фазе. Эмульсии можно удалить фильтрацией на более поздней ступени, но эмульгированные компоненты все еще не могут быть извлечены и объединены с не эмульгированными фракциями. То есть без специального оборудования невозможно отделить водорастворимые компоненты от эмульсии, чтобы объединить их с не эмульгированной водорастворимой фракцией, а также невозможно отделить липиды и растворимые в липидах компоненты от эмульсии, чтобы объединить их с не эмульгированной липидной и растворимой в липидах фракцией.

Из вышеизложенного будет понятно, что задачей является получение хорошего смешивания реакционной смеси без образования эмульсий. Кроме того, для предотвращения закупоривания твердыми частицами требуется минимальная скорость потока. Предлагаемая создающая турбулентность труба с использованием многократно изменяющегося поперечного сечения и/или центральной линии, способна создавать турбулентность при более низких скоростях потока и с уменьшенными напряжениями сдвига по сравнению со статическими смесителями предшествующего уровня техники и т.п. Путем комбинирования этого типа трубы с длительным временем реакции и непрерывным потоком, можно эффективно выполнять ферментативную обработку, которая невозможна на предшествующем уровне техники, или которая требует сложного и трудно очищаемого оборудования, часто ограниченного пакетной обработкой.

Создающая турбулентность труба может представлять собой трубу, шланг или т.п. Она может быть жесткой или гибкой. Зона ферментативной обработки может быть выполнена из одной трубы, так что время реакции полностью протекает в одной создающей турбулентность трубе. В качестве альтернативы область ферментативной обработки может состоять из нескольких создающих турбулентность труб, соединенных между собой. В приведенном ниже описании труба обычно описывается как единственная труба, но описание следует понимать также как включающее в себя несколько соединенных между собой труб, например нескольких аналогичных участков с аналогичными изменениями поперечного сечения и/или центральной линии для получения требуемой турбулентности.

Примеры реализации могут включать в себя обеспечение размещенной последовательно, свернутой и/или гнездовой компоновки трубопроводов с создающими турбулентность элементами, чтобы обеспечить возможность размещения значительной длины трубы в относительно небольшом пространстве. Например, может иметься ряд взаимосвязанных горизонтальных слоев, предпочтительно с нисходящим потоком, то есть в направлении лежащих ниже слоев.

Турбулентность при низкой скорости текучей среды в создающей турбулентность трубе, например, в гофрированной трубе, может быть вызвана изменениями площади поперечного сечения. Когда жидкость течет через расширение, на стенке возникает разрежение. Градиент давления образует произвольное разрушение в моделях потока, аналогичных турбулентности в гладкой трубе. Тот же механизм существует, даже когда площадь поперечного сечения постоянна, но труба имеет изгибы, поперечное сечение с изменяющейся формой, или спиральную форму, поскольку текучая среда, проходящая вдоль стенки, испытывает расширение по пути.

По сравнению с гладкой прямой трубой одинакового диаметра турбулентность может создаваться при меньшей скорости текучей среды при использовании создающей турбулентность трубы. Возможность турбулентности при более низкой скорости текучей среды приводит к резкому снижению энергопотребления, поскольку сопротивление потоку пропорционально скорости текучей среды в квадрате. Характеристики создающей турбулентность трубы могут приводить к некоторому избыточному сопротивлению потока по сравнению с гладкой трубой того же диаметра, но недостаточному для компенсации экономии, возникающей в результате способности работать при уменьшенной скорости движения. Кроме того, более низкая скорость дает дополнительное практическое преимущество более короткой трубы для данного времени гидролиза.

Создающая турбулентность труба может быть выполнена с возможностью более легкого создания турбулентности, чем трубы без заявленных повторяющихся изменений площади поперечного сечения и/или центральной линии. Удобно, что способность создания турбулентности трубой может быть определена с учетом порогового числа Рейнольдса, выше которого будет существовать турбулентный поток. В упрощенной модели (текучая среда, протекающая через прямую трубу с постоянным поперечным сечением и постоянными свойствами текучей среды) турбулентность в трубе может быть количественно определена безразмерным числом Рейнольдса Re, которое определяется как:

Здесь ν - средняя скорость текучей среды, ρ - плотность текучей среды, D - диаметр трубы, μ - вязкость текучей среды. Число Рейнольдса можно интерпретировать как отношение сил инерции к силам вязкости. Понятно, что по мере увеличения вязкости или уменьшения плотности скорость потока должна увеличиваться для поддержания заданного уровня числа Рейнольдса для потока. Таким образом, при той же геометрии трубы могут потребоваться различные скорости потока для достижения турбулентности с различным исходным сырьем или, альтернативно, можно использовать одну и ту же скорость потока, если геометрия трубы отрегулирована для увеличения характеристик резкости создания турбулентности.

Для прямой трубы с постоянным круглым поперечным сечением поток считается турбулентным при числе Рейнольдса свыше 2300. Для создающих турбулентность труб, описанных в настоящем документе, переход от ламинарного к турбулентному течению происходит при более низком числе Рейнольдса.

Уравновешивание различных требований, например, потребности в турбулентном потоке и достаточных сил сопротивления, чтобы не допустить осаждения при самой малой возможной скорости для уменьшения потребления энергии и длины трубы, дает предпочтительный диапазон чисел Рейнольдса. Предпочтительно, поток реакционной смеси в создающей турбулентность трубе является турбулентным при числах Рейнольдса менее 1000, при необходимости при числах Рейнольдса, меньших 800, и при необходимости при числах Рейнольдса, меньших 600. Таким образом, создающая турбулентность труба может быть выполнена с возможностью всегда создавать турбулентный поток, когда поток имеет число Рейнольдса выше значения перехода менее 1000, при необходимости при числах Рейнольдса, меньших 800, и при необходимости при числах Рейнольдса, меньших 600. То есть, при предпочтительной трубе ламинарный поток будет возможен только ниже значения перехода менее 1000, при необходимости менее 800 и при необходимости менее 600.

Минимальная скорость потока необходима, чтобы не закупоривать создающую турбулентность трубу твердыми, медленно движущимися, тяжелыми частицами в реакционной смеси. Это можно понять, рассматривая твердую частицу, которая слишком тяжелая, чтобы следовать флуктуациям турбулентного потока, и поэтому замедляется в потоке. Чтобы переместить твердую частицу через трубу, средние силы тяги со стороны текучей среды, действующие на частицу, должны быть достаточно высокими. В примерах реализации изобретения установка может быть выполнена с возможностью работы со скоростью потока менее 2 м/с, при необходимости менее 1 м/с и при необходимости менее 0,5 м/с.

Средний диаметр создающей турбулентность трубы и скорость потока реакционной смеси выбирают так, чтобы обеспечить достаточную турбулентность и достаточную скорость движения, но не допустить образования эмульсий.

Понятно, что конкретный диаметр, скорость потока и время процесса необходимо отрегулировать в зависимости от ряда факторов, включая состав исходного сырья и конкретной реакционной смеси, подлежащей обработке, а также желаемого конечного продукта.

Время обработки составляет по меньшей мере 15 минут и может составлять по меньшей мере 20 минут. Как правило, время обработки (то есть время, за которое реакционная смесь проходит зону ферментативной обработки), составляет от 90 минут до 30 минут, более предпочтительно от 80 минут до 40 минут и наиболее предпочтительно около 50 минут. Время обработки, несомненно, может варьироваться в зависимости от конкретной проводимой реакции, включая такие факторы, как состав исходного сырья, эффективность и концентрация фермента, температура, рН, ионные состояния и используемые скорости потока.

Длина создающей турбулентность трубы может быть рассчитана, исходя из требуемой скорости потока и времени обработки. Поскольку требуемое общее время обработки будет определять общую длину трубки, в некоторых случаях было бы желательно разделить трубу, то есть зону обработки, на ряд из двух или более последовательных отделений с промежуточным механизмом накачки или без него, чтобы регулировать условия реакции, такие как температура, рН и ионные состояния или скорость субстрата, или просто учитывать длину потока в трубе в данном пространстве установки.

Длина создающей турбулентность трубы (ряда соединенных труб), может составлять по меньшей мере 50 м, при необходимости по меньшей мере 100 м. Как будет очевидно из приведенных ниже примеров, длина может быть значительно больше указанной. Характер предлагаемой компоновки таков, что она обеспечивает гибкость при добавлении ступеней обработки с помощью дополнительного трубопровода и т.п., и она способна выдерживать весьма длительное время реакции в течение одного непрерывного процесса.

Поперечное сечение представляет собой сечение, поперечное направлению основного потока. «Изменяемое поперечное сечение» относится к поперечному сечению, которое имеет изменяющуюся площадь, изменяющуюся форму или как изменяющуюся форму, так и изменяющуюся площадь вдоль направления основного потока, то есть по протяженности (длине) трубы.

В данном контексте «многократное изменение» означает, что создающая турбулентность труба имеет первую конфигурацию (поперечное сечение и/или центральную линию) в одном месте вдоль трубы и вторую конфигурацию (поперечное сечение и/или центральную линию) во втором месте вдоль трубы, и создающая турбулентность труба многократно переходит от одной конфигурации к другой и обратно по длине трубы. Таким образом, создающая турбулентность труба может теоретически считаться состоящей из ряда соединенных повторяющихся звеньев.

Количество повторяющихся звеньев обычно больше 10, более предпочтительно больше 20, наиболее предпочтительно больше 50. Частота повторяющихся звеньев может составлять от 5 до 200 на метр, более предпочтительно от 10 до 100 на метр. Более предпочтительно, частота повторяющихся звеньев может находиться в диапазоне от 25 до 75 на метр и наиболее предпочтительно находится в диапазоне от 40 до 60 на метр.

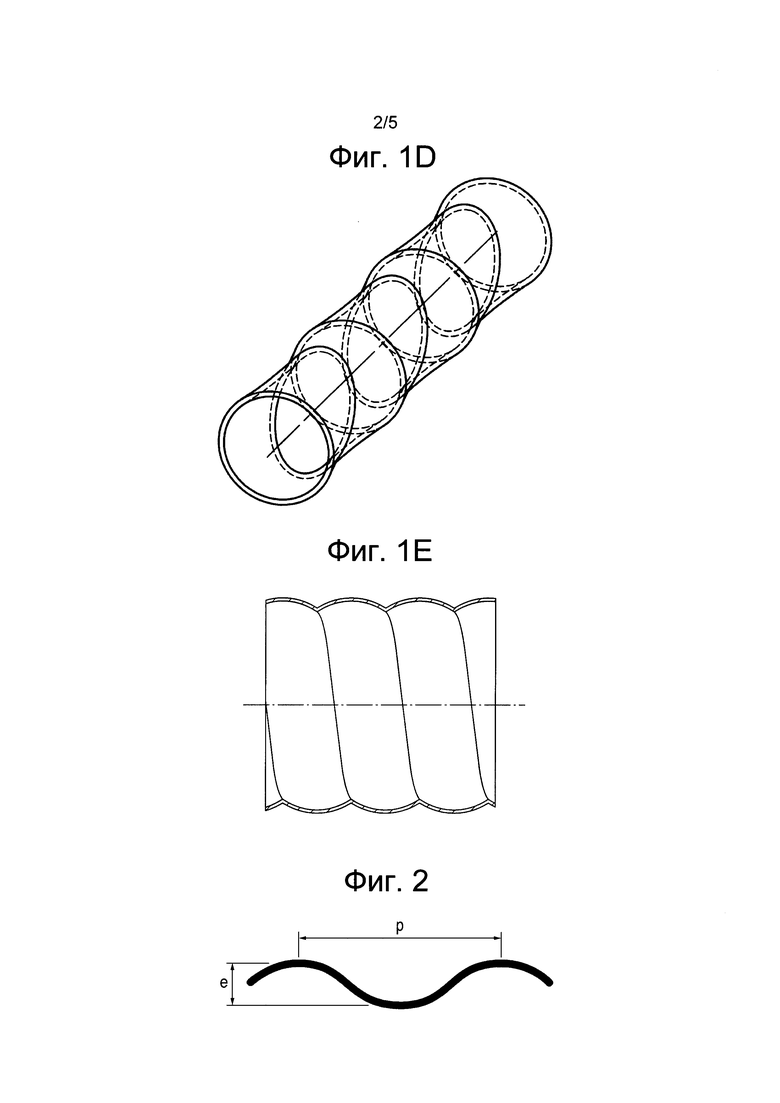

Характеристики повторяющихся звеньев могут быть определены в терминах их глубины (е) и ширины (р). Ширина р, (или интервал, или шаг) повторяющихся звеньев - это расстояние между одним местом повторяющегося звена и соответствующим местом на следующем повторяющемся звене (аналогично длине волны). Глубина, е, представляет собой расстояние по нормали между касательной к самому дальнему от середины наружному месту повторяющегося звена и касательной к самому ближнему к середине внутреннему месту повторяющегося звена.

Отношение р/е для создающей турбулентность трубы, предпочтительно больше 0,5, более предпочтительно больше 1 и наиболее предпочтительно больше 2. Отношение р/е для создающей турбулентность трубы, предпочтительно меньше 50, более предпочтительно меньше 25 и наиболее предпочтительно меньше 10. Отношение р/е для создающей турбулентность трубы предпочтительно находится в диапазоне от 3 до 6.

Как указано выше, площадь поперечного сечения может изменяться неоднократно. Например, поперечное сечение может уменьшаться, затем увеличиваться, затем снова уменьшаться (т.е. труба может сжиматься, расширяться и сжиматься) и т.п. по длине трубы. Поперечное сечение может сохранять такую же форму поперечного сечения при периодическом изменении площади поперечного сечения, то есть труба может представлять собой гофрированную трубу.

Там, где создающая турбулентность труба имеет изменяющуюся площадь поперечного сечения, разница между максимальной площадью поперечного сечения и минимальной площадью поперечного сечения может составлять от 20% до 3% от средней площади поперечного сечения, более предпочтительно от 15% до 5% от средней площади поперечного сечения, и наиболее предпочтительно около 10% от средней площади поперечного сечения.

Альтернативно или дополнительно, форма поперечного сечения может изменяться неоднократно. Например, поперечное сечение может изменяться от круга к эллипсу и снова к кругу и т.п. по длине трубы. Для поперечного сечения могут также использоваться другие формы, такие как многоугольные формы, полигоны Рело, овалы, такие как овалы Кассини, звездные формы и т.п. Предпочтительно поперечное сечение не имеет острых углов, особенно внутренних углов. Поперечное сечение может сохранять ту же площадь поперечного сечения при периодическом изменении формы. Альтернативно, площадь поперечного сечения также может изменяться.

Центральная линия представляет собой сплошную линию, проходящую через геометрический центр поперечных сечений по длине трубы. Неизменяющаяся центральная линия в контексте настоящей заявки представляет собой линию, у которой центры поперечных сечений на обоих концах трубы соединены прямой линией. Изменяющаяся центральная линия представляет собой линию, у которой центральная линия не следует такой прямой. Таким образом, труба может иметь несколько повторяющихся изгибов. Труба может иметь спиральную форму, так что центральная линия представляет собой спираль.

Некоторые или все изгибы могут представлять собой 90° или большие изгибы, например 180° изгибы, для того, чтобы пропускать трубу назад и вперед через пространство установки. Предпочтительно они представляют собой изгибы большого радиуса (предпочтительно имеющие радиус кривизны более чем в 2 раза больший диаметра трубы, в 4 раза больший диаметра трубы или в 6 раз больший диаметра трубы или больший). Использование таких изгибов большого радиуса уменьшает потерю давления внутри трубы и, следовательно, снижает вероятность закупоривания. Однако изгибы большого радиуса увеличивают объем установки. Специалист в данной области поймет, что радиус кривизны изгибов может быть выбран с учетом имеющегося пространства установки. Таким образом, в небольшом пространстве (например, на судне) изгибы, возможно, должны иметь меньший радиус кривизны по сравнению с аналогичной системой, расположенной, например, на крупном заводе.

Более резкие изгибы также могут быть использованы, если потеря давления и закупоривание не являются серьезной проблемой. На практике это может осуществляться для текучей среды без крупных твердых частиц (так что опасность закупоривания отсутствует) и низкой скорости текучей среды (что приводит к малой потере давления).

Как правило, средний диаметр создающей турбулентность трубы будет находиться в диапазоне от 20 мм до 200 мм и предпочтительно в диапазоне от 40 мм до 100 мм, наиболее предпочтительно в диапазоне от 50 мм до 90 мм. Например, средний диаметр создающей турбулентность трубы может составлять около 60 мм или около 80 мм.

Если труба имеет спиральную форму (так что центральная линия представляет собой спираль), то шаг спиральной центральной линии предпочтительно должен находиться в диапазоне от 10 до 100 мм, более предпочтительно в диапазоне от 13 до 40 мм, наиболее предпочтительно в диапазоне от 17 до 25 мм.

Обеспечение спиральной создающей турбулентность трубы, также приводящей к образованию турбулентного потока внутри реакционной смеси, кроме того, позволяет использовать создающую турбулентность трубу большей длины в меньшем пространстве. Здесь длина потока представляет собой длину, пройденную потоком через спиральную, создающую турбулентность трубу, то есть длину трубы, как если бы спираль была развернута, а труба выпрямлена.

Сечение гладкой и/или прямой трубы может предшествовать или следовать участку создающей турбулентность трубы или может использоваться в связи с изгибами трубы. Гладкая, прямая труба приводит к меньшему сопротивлению к потоку и, следовательно, приводит к уменьшению потерь давления по сравнению с создающей турбулентность трубой равной длины. Если имеется гладкая труба, длина гладкой трубы должна быть достаточно малой, чтобы реакционная смесь не успевала разделиться во время прохождения гладкой трубы.

Особенно предпочтительно, если создающая турбулентность труба представляет собой гофрированную трубу, и, следовательно, предпочтительные устройства используют гофрированную трубу.

Гофрированная труба представляет собой трубку, трубу или шланг и т.п. с рядом параллельных гребней и канавок (чередующихся гребней и желобов) на своей поверхности, причем гребни и канавки приводят к изменяющейся форме поперечного сечения и/или изменяющейся площади поперечного сечения по длине трубы. Канавки и гребни могут быть сформированы по круговой (кольцевой) схеме или проходить по длине трубы в виде спирали вокруг трубы. Спиральная схема может иметь одиночное начало, двойное начало или несколько начал. Гофрированная структура образует повторяющееся звено для создающей турбулентность трубы.

Гребни и канавки могут иметь (приблизительно) одинаковую форму (т.е. канавка представляет собой зеркальное отображение гребня или примерно такое). Форма гофров может представлять собой или может приблизительно представлять собой синусоидальную волну. В альтернативных предпочтительных вариантах реализации изобретения форма гофров (видна в поперечном сечении) может напоминать множество периметров секторов яйцевидной формы (например, овалов, кругов или эллипсов), соединенных между собой.

Канавки и гребни предпочтительно не должны иметь острых углов внутри создающей турбулентность трубы, например, углы предпочтительно имеют радиус по меньшей мере 3 мм или более, более предпочтительно 6 мм или более. Канавки и гребни предпочтительно должны быть образованы без каких-либо резких пересечений между смежными поверхностями или плоскостями внутри создающей турбулентность трубы, предпочтительно без пересечений более резких, чем под углом 90 градусов.

Гофрированная труба может быть прямой, может быть сформирована в виде спирали (как указано выше в связи с первым или вторым аспектом) или может иметь несколько повторяющихся изгибов (как указано выше в связи с первым или вторым аспектом).

Если гофрированная труба имеет множество изгибов или образована в виде спирали, могут быть предусмотрены изгибы или спиральная форма для облегчения дальнейшего создания турбулентности в гофрированной трубе, или может быть предусмотрено, чтобы обеспечивалась большая длина потока гофрированной трубы (как описано выше в связи с первым или вторым аспектом). Гофрированная труба может быть сформирована в виде плотной спирали (например, подобно форме цилиндрической пружины). Это может обеспечить создание большей длины потока гофрированной трубы в пространстве установки. Спираль может быть по существу горизонтальной (то есть ось спирали является по существу горизонтальной) или по существу вертикальной (то есть ось спирали является по существу вертикальной). Несомненно, спираль может быть предусмотрена в любой ориентации между вертикальной и горизонтальной.

Создающая турбулентность труба должна быть изготовлена из подходящего коррозионноустойчивого материала и может быть изготовлена, например, из нержавеющей стали. В предпочтительных вариантах реализации изобретения труба может быть изготовлена из нержавеющей стали, устойчивой к кислоте, например, подходящей молибденовой легированной нержавеющей стали, такой как ANSI 316.

Создающая турбулентность труба может содержать слой иммобилизованных ферментов, прикрепленных к внутренней поверхности трубы. В этом случае слой иммобилизованных ферментов предпочтительно выполнен в системе в месте, находящемся ниже места, в котором твердые компоненты отделяются от потока, так что поток через создающую турбулентность трубу, которая может содержать слой иммобилизованных ферментов, является главным образом потоком жидкости.

Когда запускают ферментативную обработку, вязкость внутри трубы может изменяться, и может быть желательным разделить общую зону обработки на последовательные отделения трубы с разными диаметрами, чтобы поддерживать достаточное турбулентное смешивание и силы тяги. Таким образом, первая ступень ферментативной обработки от 30 минут до одного часа (например) может означать изменение характеристик потока. Это может быть учтено таким образом, чтобы имелись создающие турбулентность трубы различной конструкции и соответствующие изменения скорости потока для разных ступеней ферментативной обработки.

Из вышесказанного следует, что предлагаемая ферментативная обработка обеспечивает простую систему со всего несколькими движущимися деталями, чтобы соответствовать времени реакции, типичному для промышленного процесса ферментативной обработки биологического материала, например, гидролитической обработки. Следовательно, система может иметь более низкий вес по сравнению с системами предшествующего уровня техники, предназначенными для обработки сопоставимого количества реакционной смеси, что делает ее пригодной для дополнительных вариантов применения, когда более тяжелая система будет неприемлемой. Систему также можно будет легче очищать, чем системы предшествующего уровня техники с активными или статическими смешивающими компонентами.

Установка для ферментативной обработки может содержать смешивающую установку, в которой смешиваются вода, сырье и ферменты, сообщающуюся с входом зоны ферментативной обработки. Соответственно, способ ферментативной обработки может включать этап предварительного смешивания реакционной смеси перед ферментативной обработкой.

Смешивающая установка может иметь вид резервуара, в котором объединяют сырье, воду и ферменты. Обеспечение смешивающей установки является выгодным, так как реакционная смесь уже грубо смешана (т.е. предварительно смешана или частично смешана) к тому времени, когда она достигает зоны ферментативной обработки. Это уменьшает период времени, необходимый для ферментативной обработки, позволяя иметь меньшую длину создающей турбулентность трубы (для данной скорости потока) по сравнению со случаем, когда сырье, ферменты и вода подаются в несмешанном состоянии в зону ферментативной обработки. Таким образом, установка больше подходит для использования в замкнутом пространстве, например, на судне, таком как рыболовное судно.

Смешивающая установка может быть герметизирована (то есть не быть открытым резервуаром), и предварительное смешивание может быть выполнено в герметичной атмосфере. Это уменьшает количество кислорода, воздействию которого подвергается исходное сырье, и, следовательно, снижает нежелательное окисление компонентов в исходном сырье. Предпочтительно смешивающий резервуар не имеет значительного свободного пространства.

Установка для ферментативной обработки может содержать первую секцию создающей турбулентность трубы, в которой происходит первичная ферментативная обработка (в ходе которой фермент катализирует первую химическую реакцию), и может дополнительно содержать вторую секцию создающей турбулентность трубы, выполненную с возможностью приема потока нового фермента, обладающего способностью катализировать вторую химическую реакцию, отличную от первой химической реакции. Вторая химическая реакция может вовлекать компонент реакционной смеси, отличающийся от того, который участвует в первой реакции. Кроме того, на разных ступенях процесса могут быть использованы различные типы ферментов.

Например, на первой ступени гидролиза могут обрабатываться белковые компоненты исходного сырья. После этой ступени маслорастворимая фракция может быть отделена от реакционной смеси и впоследствии может быть обработана липазами.

Вторая химическая реакция может вовлекать продукты первичной ферментативной обработки. Примером является вторая ступень гидролиза, на которой водорастворимая фракция от предыдущей первой ступени (обработанная протеазами) обрабатывается другими протеазами.

Любой переход от одной ферментативной обработки к другой может сопровождаться регулированием условий реакции, таких как температура, рН и ионные состояния. Могут быть предусмотрены места впрыска, в которых характеристики реакционной смеси могут быть отрегулированы, например, относительно рН или ионной силы. Кроме того, место впрыска может обеспечивать введение воды. Это может потребоваться в том случае, если фермент является водорастворимым (а не маслорастворимым), но фракция, подлежащая переработке, имеет масляную основу. Для того чтобы фермент воздействовал на фракцию на масляной основе, может быть образована суспензия, обеспечивающая контакт между ферментом и фракцией на основе масла.

В качестве примера на первой ступени гидролиза может быть использована эндопептидаза-алькалаза (Novozymes), которая лучше всего работает при рН в интервале примерно от 6,5 до 8,5, а на второй ступени гидролиза может быть использована кислотная протеаза A (Amano Enzyme Inc.), которая лучше всего работает при рН 2,5. Таким образом, первую ступень гидролиза проводят при почти нейтральном рН, тогда как вторичную ступень гидролиза проводят в кислых условиях.

В каждой секции одновременно могут быть использованы один или более ферментов. Например, в некоторых вариантах реализации изобретения протеазы могут использоваться вместе с другими ферментами, такими как, например, липазы и/или карбогидразы, во время первичной ферментативной обработки и, при необходимости или альтернативно, на последующих ступенях ферментативной обработки.

Установка для ферментативной обработки может содержать секцию создающей турбулентность трубы, которая выполнена с возможностью нагревания до определенной температуры, так что при использовании ферменты инактивируются (деактивируются или денатурируются) нагреванием. Например, при обработке рыбного материала обычно используют фермент протеазу, которая оптимально работает при 55°С. Эта конкретная протеаза может быть инактивирована путем повышения температуры примерно до 95°С. Однако не обязательно, чтобы фермент деактивировался перед обработкой другим ферментом.

Из приведенного выше описания следует принять во внимание, что для предлагаемого устройства существенным преимуществом является то, что ферментативная обработка, в которой эффективно действует одна труба без движущихся деталей, может быть выполнена при нескольких температурах. Температурой трубы можно управлять и регулировать ее с помощью какого-либо подходящего теплообменника. Например, труба может быть окружена теплоносителем, причем текучая среда теплообмена протекает мимо трубы и/или нагревается или охлаждается, чтобы обеспечить требуемую температуру внутри зоны ферментативной обработки в трубе. Можно использовать трубчатый теплообменник. Теплоноситель может представлять собой, например, пар или воду.

Длины соответствующих секций могут быть выбраны так, чтобы обеспечить необходимое время обработки в каждой секции.

Установка для ферментативной обработки может содержать сепараторную систему. Сепараторная система может работать, например, для отделения водорастворимых компонентов от липидов. Сепараторная система может содержать трехфазный декантатор, пригодный для вывода потока масла (липидов и маслорастворимых компонентов), потока водорастворимых компонентов и потока осадка. Сепараторная система может содержать одну или несколько центрифуг для дальнейшего разделения компонентов в маслорастворимом потоке и/или компонентов в водорастворимом потоке. Сепараторная система может также содержать один или более фильтров (например, молекулярные сита или механические фильтры).

Исходное сырье может содержать компоненты на масляной основе, такие как рыбий жир, жир из печени рыб, масла млекопитающих (например, тюленя), масла ракообразных (например, криля) и масла моллюсков (например, кальмаров), а также масла, имеющиеся в морских и пресноводных водорослях, дрожжах или семенах масличных культур.

Установка для ферментативной обработки может быть снабжена дополнительной секцией создающей турбулентность трубы, выполненной с возможностью приема выхода от ступени первичной обработки, например потока липидов, и добавления липаз для модификации липидов.

Установка для ферментативной обработки может быть снабжена фильтром тонкой очистки для очистки компонента на масляной основе.

Установка для ферментативной обработки может быть снабжена сепараторной системой и сушильной установкой для разделения и сушки твердых компонентов реакционной смеси. Твердые компоненты могут быть, например, нерастворимыми белками, костью (содержащей белок и/или минералы), панцирями ракообразных (содержащими углеводы и/или хитин).

Для отделения нерастворимых белков от оставшихся твердых компонентов может быть использована некоторая форма сепараторной системы (например, фильтра). Затем нерастворимые белки и оставшиеся твердые компоненты могут быть обработаны отдельно (например, на последующих ступенях ферментативной обработки).

Какие-либо эмульгированные компоненты, имеющиеся в системе, могут быть отделены от основного потока с использованием фильтра и также могут быть включены в твердую фракцию, подлежащую сушке в сушильной установке.

Если исходное сырье содержит рыбный материал, например, по меньшей мере некоторые из твердых компонентов (которые могут также включать эмульгированные компоненты) могут быть высушены с образованием, например, костной муки или рыбной муки, которая может быть использована в продуктах, таких как корм для животных или удобрение.

Установка для ферментативной обработки может быть снабжена дополнительной секцией создающей турбулентность трубы, выполненной с возможностью приема по меньшей мере некоторых твердых компонентов и фермента для обработки твердых компонентов на этапе ферментативной обработки. Например, при обработке ракообразных, таких как криль, твердые компоненты будут включать хитин (из панцирей ракообразных). Этот хитин может быть обработан хитиназами на этапе ферментативного гидролиза.

Таким образом, вышеописанные компоненты установки для ферментативной обработки могут быть представлены в виде модульной системы, то есть системы, имеющей несколько ступеней или нескольких стадий. Такая система может быть выполнена с возможностью вывода ряда различных продуктов. В такой модульной системе обеспечение создающей турбулентность трубы не рассматривается как существенное, хотя оно и выгодно. Создающая турбулентность труба и/или вращающееся барабанное устройство, а также более широкая зона ферментативной обработки, описанная выше, преимущественно могут быть включены как зона ферментативной обработки, описанная ниже в аспектах.

Таким образом, еще один аспект настоящего изобретения обеспечивает способ изготовления модульной установки ферментативной обработки для ферментативной обработки реакционной смеси, причем способ включает в себя определение требуемого процесса ферментативной обработки и изготовление подходящей установки для ферментативной обработки из набора модульных составных частей посредством обеспечения:

насоса для прокачки реакционной смеси через установку для ферментативной обработки;

первой зоны ферментативной обработки для выполнения первой ступени ферментативной обработки, причем первая зона ферментативной обработки содержит вращающийся барабан, как описано выше;

сепараторной системы, содержащей декантатор для разделения потока водорастворимых компонентов, маслорастворимых компонентов и твердых компонентов;

при этом способ при необходимости дополнительно включает в себя:

рассмотрение необходимости каждого из следующих компонентов для технологической установки, способной выполнять требуемый процесс ферментативной обработки: фильтра; второй ступени ферментативной обработки; третьей ступени ферментативной обработки; ступени послесепараторной системы; ступени разделения потока; ступени инактивации тепла и ступени объединения потока;

и включение необходимых компонентов в модульную установку.

Способ может включать в себя обеспечение второй ступени ферментативной обработки. Вторая ступень ферментативной обработки может быть выполнена ниже по технологической цепочке от первой ступени ферментативной обработки, и может быть выполнена с возможностью связи с первой зоной ферментативной обработки, так что при использовании на второй ступени ферментативной обработки получают по меньшей мере часть выхода реакции из первой зоны ферментативной обработки. Вторая ступень ферментативной обработки может включать в себя создающую турбулентность трубу, как обсуждалось выше, или некоторое другое устройство, в том числе, возможно, еще один вращающийся барабан. В одном из возможных случаев рыба или моллюски, такие как крабы или мидии, должны подвергаться ферментативному гидролизу. Сначала их дробят с панцирем, например между роликами. Затем весь материал подвергают гидролизу с действенной протеазой с использованием вращающегося барабана, который может легко обрабатывать смесь жидких, твердых и измельченных оболочек/кости без вероятности закупоривания. На выходе из барабана оболочки/кости очищают, и их можно отфильтровать с помощью фильтрующего устройства, а часть обогащенной жидкости из вращающегося барабана затем дополнительно подвергают гидролизу с использованием того же или другого фермента (ферментов) с использованием гофрированной трубы. Это можно выполнять, чтобы уменьшать размеры пептидов, изменять вкус и т.п. Тщательно подобранные ферменты могут использоваться во многих целях в соответствии с требованиями пользователя.