Изобретение относится к лопатке для рабочего колеса перемешивающего устройства, предназначенного для смешивания или перемешивания технологической текучей среды согласно ограничительной части независимого пункта формулы изобретения. Изобретение дополнительно относится к рабочему колесу перемешивающего устройства, содержащему такие лопатки, а также перемешивающему устройству, имеющему такое рабочее колесо.

Перемешивающие устройства используются во множестве различных производственных процессов для смешивания или перемешивания технологической текучей среды. В большинстве областей применения технологическая текучая среда содержится в баке или колонне либо другом сосуде, а перемешивающее устройство устанавливается на стенке или дне, или крышке упомянутого сосуда. В широкий круг отраслей промышленности, в которых используются перемешивающие устройства, входит, например, целлюлозно-бумажная промышленность. В этом случае перемешивающие устройства применяются, например, для проведения процессов разжижения, смешивания и отбеливания.

По существу перемешивающее устройство содержит рабочее колесо или винт для перемешивания текучей среды, вал, соединенный на одном своем конце с рабочим колесом, а на другом своем конце - с приводным блоком, чтобы приводить во вращение вал с рабочим колесом. Приводной блок обычно имеет двигатель и соединительную муфту для соединения двигателя с валом, при этом соединительная муфта содержит ременный привод или коробку передач, или любое другое пригодное трансмиссионное устройство.

Как привило, приводной блок расположен вне сосуда, а вал с рабочим колесом находится внутри сосуда для перемешивания технологической текучей среды. Известны как перемешивающие устройства, установленные сверху, так и перемешивающие устройства, установленные на боковой стороне. Перемешивающие устройства, установленные сверху, обычно монтируются на крышке или верхней части колонны или сосуда, при этом вал перемешивающего устройства продолжается вертикально. Перемешивающие устройства, установленные на боковой стороне, обычно устанавливаются на боковой стенке колонны или сосуда, при этом вал продолжается горизонтально. Примерами обоих типов перемешивающих устройств служат устройства, реализуемые заявителем под торговыми марками SALOMIX TM и SCABA TM.

В современных производственных процессах требуются высокоэффективные решения по смешиванию и перемешиванию. В особенности требуется достичь минимального потребления энергии, надежности в работе и оптимального технологического результата. Кроме того, часто требуется, чтобы перемешивающее устройство было достаточно «гибким» в отношении его применения, т.е. перемешивающее устройство должно быть способным адаптироваться к различным технологическим операциям или условиям проведения таких операций, например к различным или изменяющимся композициям соответствующей технологической текучей среды.

Настоящее изобретение направлено на удовлетворение данных требований.

Таким образом, задача изобретения заключается в том, чтобы предложить новую лопатку для рабочего колеса перемешивающего устройства, предназначенного для смешивания или перемешивания технологической текучей среды, обеспечивающую высокую эффективность перемешивания, надежную работу, а также эксплуатационную гибкость в отношении адаптации к различным прикладным задачам. Кроме того, задача изобретения заключается в том, чтобы предложить соответствующее рабочее колесо для перемешивающего устройства, а также новое перемешивающее устройство, имеющее такое рабочее колесо.

Объект изобретения, удовлетворяющий решению данной задачи, характеризуется признаками независимого пункта формулы изобретения.

Таким образом, согласно изобретению предложена лопатка для рабочего колеса перемешивающего устройства, предназначенного для смешивания или перемешивания технологической текучей среды, содержащая переходный элемент для установки лопатки на рабочем колесе, а также лопасть для смешивания или перемешивания технологической текучей среды, при этом лопасть соединена с переходным элементом, при этом лопасть имеет переднюю кромку, заднюю кромку и торец лопасти, продолжающуюся от передней кромки до задней кромки на конце лопасти, обращенном от переходного элемента, при этом лопасть имеет высоту и ширину, при этом высота представляет собой максимальное расстояние до торца лопасти от переходного элемента, а ширина представляет собой расстояние до передней кромки от задней кромки, при этом лопасть имеет максимальную ширину, составляющую, по меньшей мере, 55 процентов, предпочтительно, по меньшей мере, 65 процентов от высоты.

Данная новая конструкция лопасти, в особенности весьма большая ширина лопасти по сравнению с ее высотой, позволяет получить очень высокую эффективность в отношении операции смешивания или перемешивания в сочетании с надежностью в эксплуатации и весьма высоким результатом смешивания или перемешивания.

Кроме того, поскольку лопатка содержит переходный элемент для установки лопатки на рабочем колесе, лопатка согласно изобретению является весьма «гибкой» с точки зрения адаптации лопатка к различным или изменяющимся состояниям технологической текучей среды. Поскольку лопатка сконструирована так, что она поддается съему с рабочего колеса, ее можно легко заменить или зафиксировать в другом ориентационном положении в отношении ступицы рабочего колеса.

В частности, ввиду весьма высокой эффективности для многих практических приложений предпочтительными являются те варианты осуществления, в которых максимальная ширина составляет, по меньшей мере, 70 процентов, предпочтительно, по меньшей мере, 75 процентов от высоты.

Ширина лопасти обычно изменяется от переходного элемента в направлении торца лопасти. C точки зрения повышения эффективности, кроме того, предпочтительно сделать так, чтобы максимальная ширина лопасти располагалась в области от 40 процентов до 70 процентов от высоты лопасти, предпочтительно в области от 50 процентов до 60 процентов от высоты. Таким образом, начиная от переходного элемента и перемещаясь в направлении торца лопасти, ширина лопасти сначала увеличивается, пока она не достигнет максимальной ширины в упомянутой области. При дальнейшем перемещении к торцу лопасти ширина лопасти предпочтительно уменьшается.

Кроме того, предпочтительно с точки зрения повышения эффективности, чтобы передняя кромка продолжалась от переходного элемента к торцу лопасти, имея главную кривизну, превышающую главную кривизну, с которой задняя кромка продолжается от переходного элемента до торца лопасти. Термин ʺглавная кривизнаʺ используется для указания на то, что кривизна передней кромки и задней кромки не постоянна, а изменяется вдоль соответствующей кромки. Однако, в частности, в области, где лопасть имеет максимальную ширину, кривизна передней кромки и кривизна задней кромки могут быть аппроксимированы кривой, обладающей постоянной кривизной, например соответствующей окружностью. Радиус упомянутой окружности в этом случае считается главной кривизной соответствующей кромки.

Согласно одному варианту осуществления лопатки по изобретению главная кривизна задней кромки имеет радиус, превышающий, по меньшей мере, в 1,5 раза, предпочтительно, по меньшей мере, в 1,8 раза радиус главной кривизны передней кромки.

Согласно одному предпочтительному варианту осуществления лопатки лопасть соединена с переходным элементом в базовой плоскости и имеет главную ось, продолжающуюся перпендикулярно базовой плоскости в направлении торца лопасти, при этом лопасть закручена вокруг главной оси.

Предпочтительно данное закручивание лопасти реализовано так, что среднее направление средней линии профиля лопасти, параллельного базовой плоскости, совершает поворот вокруг главной оси с увеличением расстояния от базовой плоскости.

В предпочтительном варианте осуществления лопатки среднее направление средней линии профиля вблизи базовой плоскости и среднее направление средней линии профиля вблизи торца лопасти продолжаются с углом закручивания, по меньшей мере, 30° относительно друг друга.

Закрутка лопасти вокруг главной оси предпочтительна в отношении повышения эффективности смешивания или перемешивания, осуществляемого лопаткой.

С точки зрения повышения эксплуатационной гибкости в отношении адаптации к различным прикладным задачам или изменению свойств технологической текучей среды предпочтительно, чтобы переходный элемент был сконструирован в виде фланцевого переходного элемента для фланцевого крепления лопатки к ступице.

Кроме того, согласно изобретению предложено рабочее колесо перемешивающего устройства для смешивания или перемешивания технологической текучей среды, содержащее ступицу, а также множество лопаток, установленных на ступице, при этом каждая лопатка имеет конструкцию согласно изобретению, при этом каждая лопатка установлена на ступице посредством соответствующего переходного элемента. Рабочее колесо обладает высокой эффективностью смешивания или перемешивания, а также обеспечивает безотказность в работе и весьма высокие технологические результаты.

Предпочтительно каждая лопатка устанавливается на ступице с возможностью регулировки. Благодаря этому рабочее колесо может быть очень легко адаптировано к различным прикладным задачам или различным состояниям технологической текучей среды.

Согласно одному предпочтительному варианту осуществления рабочее колесо имеет три лопатки.

Согласно еще одному аспекту изобретения предложено перемешивающее устройство для смешивания или перемешивания технологической текучей среды, имеющее рабочее колесо для перемешивания или смешивания технологической текучей среды, приводной блок для вращения рабочего колеса, а также приводной вал, соединяющий рабочее колесо с приводным блоком, при этом рабочее колесо имеет конструкцию согласно изобретению. Данное перемешивающее устройство обеспечивает высокую эффективность, надежную работу и очень высокие технологические результаты в сочетании с низким потреблением энергии. Кроме того, перемешивающее устройство может быть весьма легко адаптировано к решению множества различных прикладных задач.

Согласно одному предпочтительному варианту осуществления перемешивающее устройство имеет установочный фланец для крепления перемешивающего устройства к стенке сосуда для технологической текучей среды, при этом приводной вал содержит внутренний вал, а также кожух, коаксиально охватывающий внутренний вал и продолжающийся между ступицей рабочего колеса и установочным фланцем, при этом кожух сконструирован так, что кожух не допускает контакта внутреннего вала с технологической текучей средой, когда перемешивающее устройство установлено на стенке сосуда. Оборудовав приводной вал защитным кожухом, становится возможным использовать экономически эффективный внутренний вал, при этом этот внутренний вал защищен кожухом от агрессивных технологических текучих сред или от коррозии и/или износа.

Согласно одному варианту осуществления перемешивающее устройство выполнено с возможностью установки горизонтально на стенке сосуда для технологической текучей среды. Однако перемешивающее устройство может быть также сконструировано для других типов монтажа на сосуде, колонне, баке и т.п.

Дополнительные предпочтительные меры и варианты осуществления изобретения станут очевидными из зависимых пунктов формулы изобретения.

Изобретение далее будет описано подробнее со ссылкой на чертежи. Они представлены схематично, частично в разрезе:

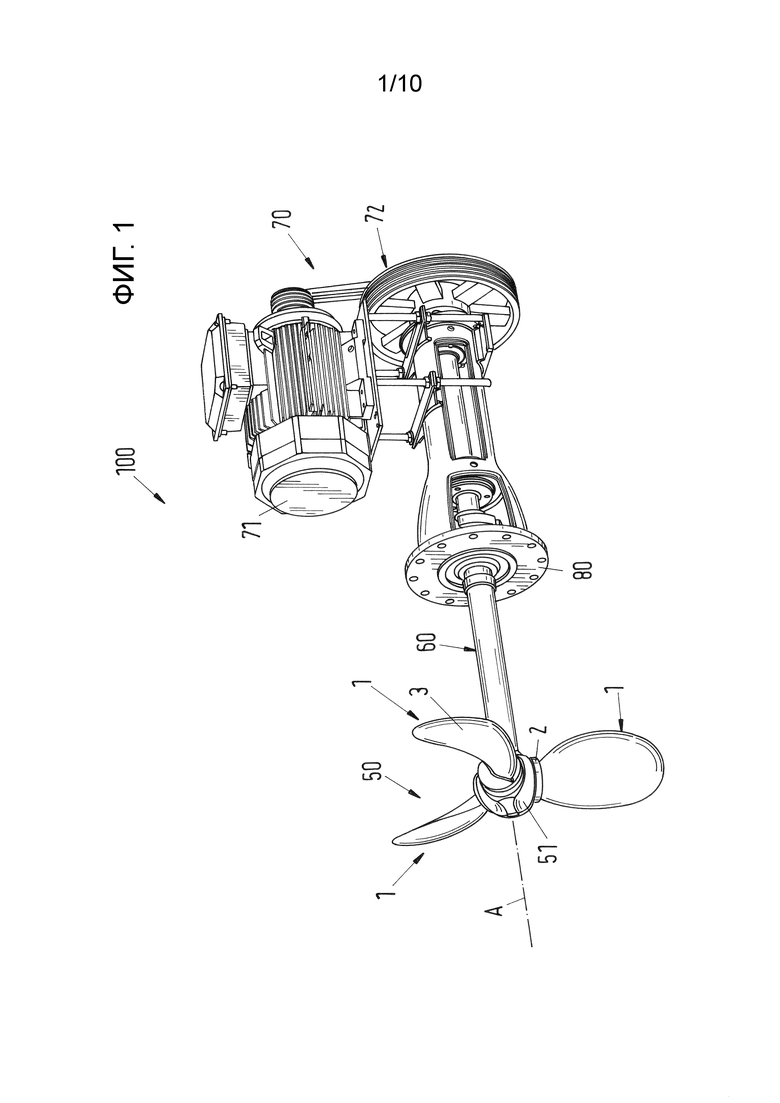

Фиг. 1: вид в перспективе одного варианта осуществления перемешивающего устройства согласно изобретению,

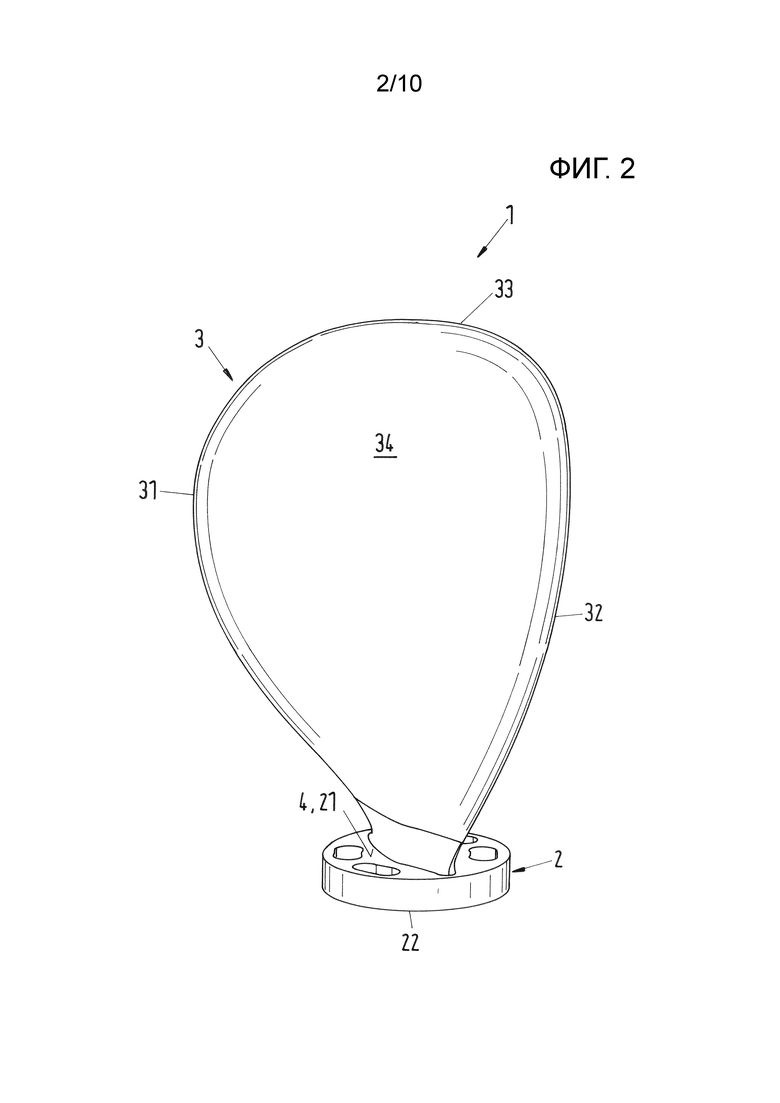

Фиг.2: вид в перспективе одного варианта осуществления лопатки согласно изобретению,

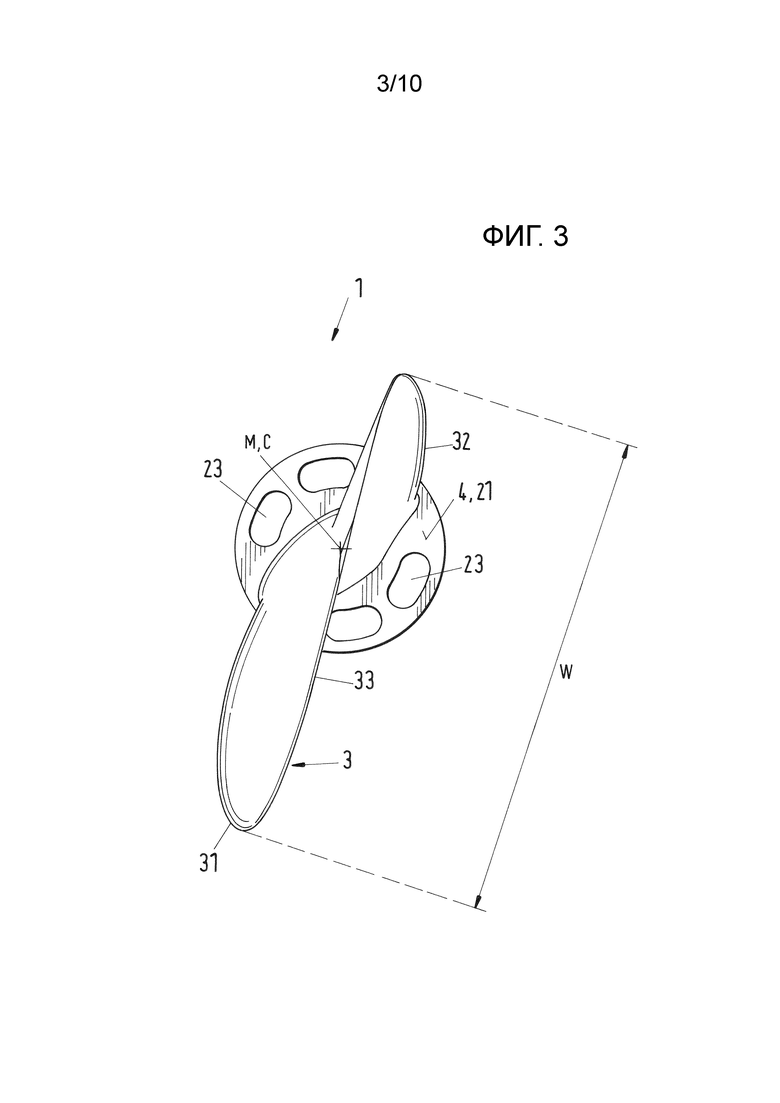

Фиг. 3: вид сверху варианта осуществления лопатки, представленного на Фиг. 2,

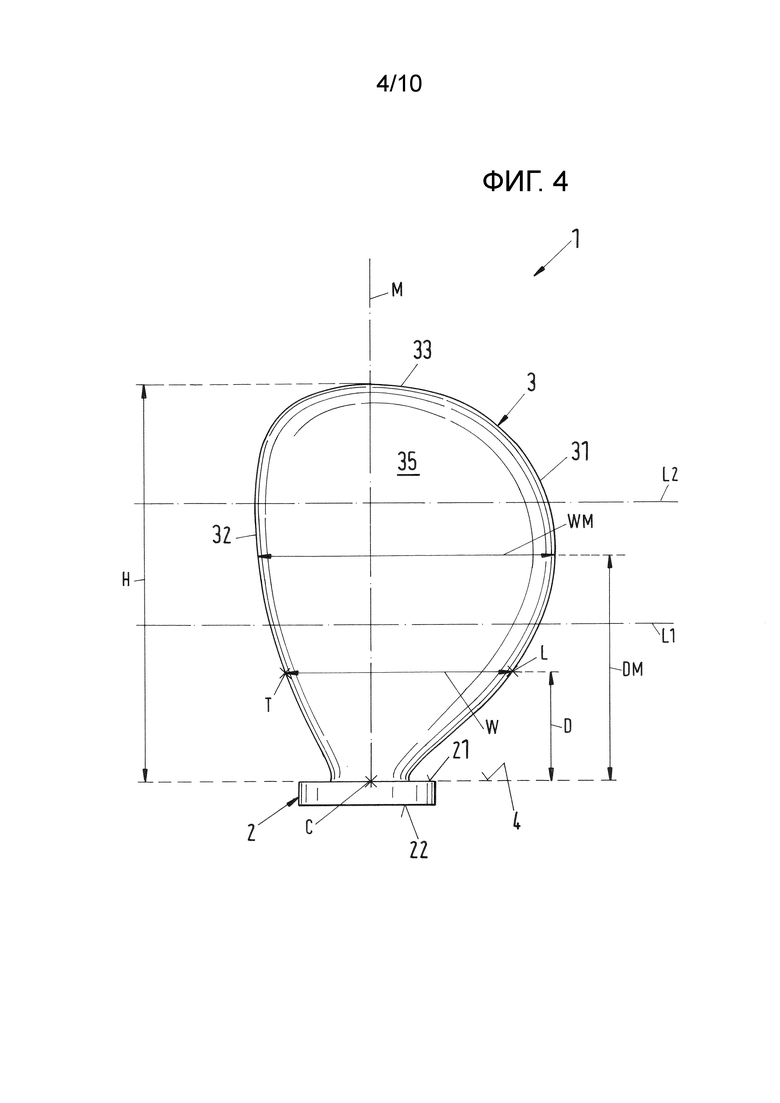

Фиг. 4: вид в плане варианта осуществления лопатки, представленного на Фиг. 2,

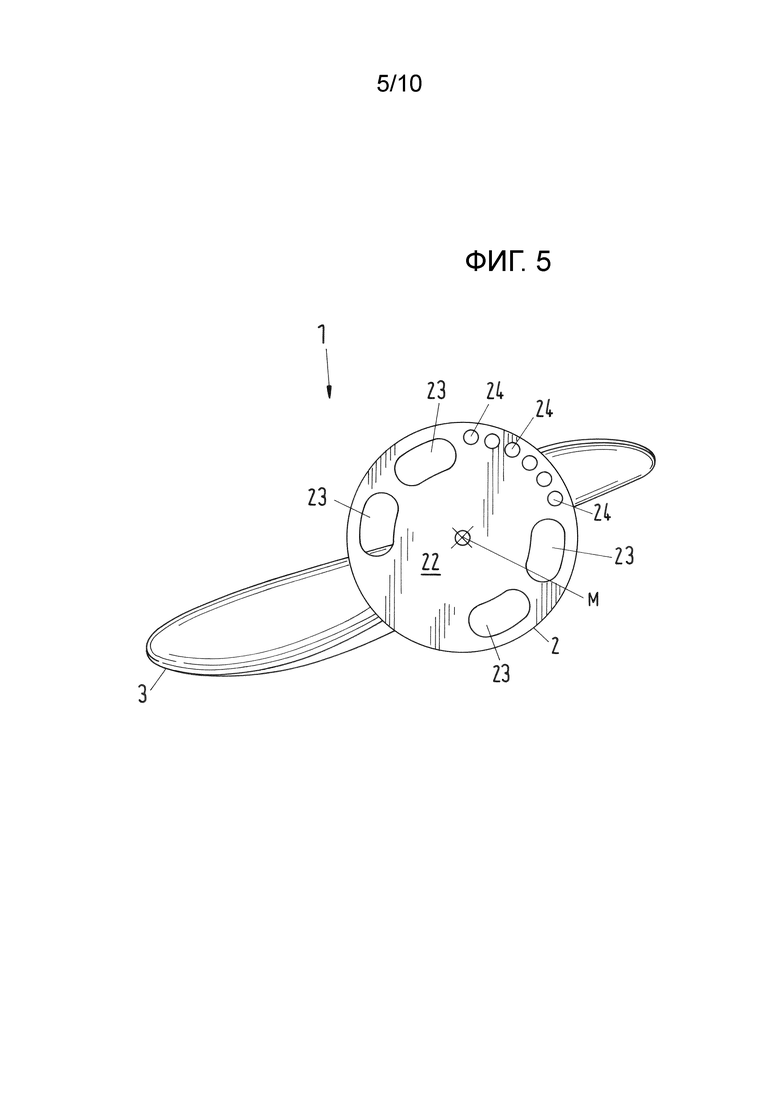

Фиг. 5: вид снизу варианта осуществления лопатки, представленного на Фиг. 2,

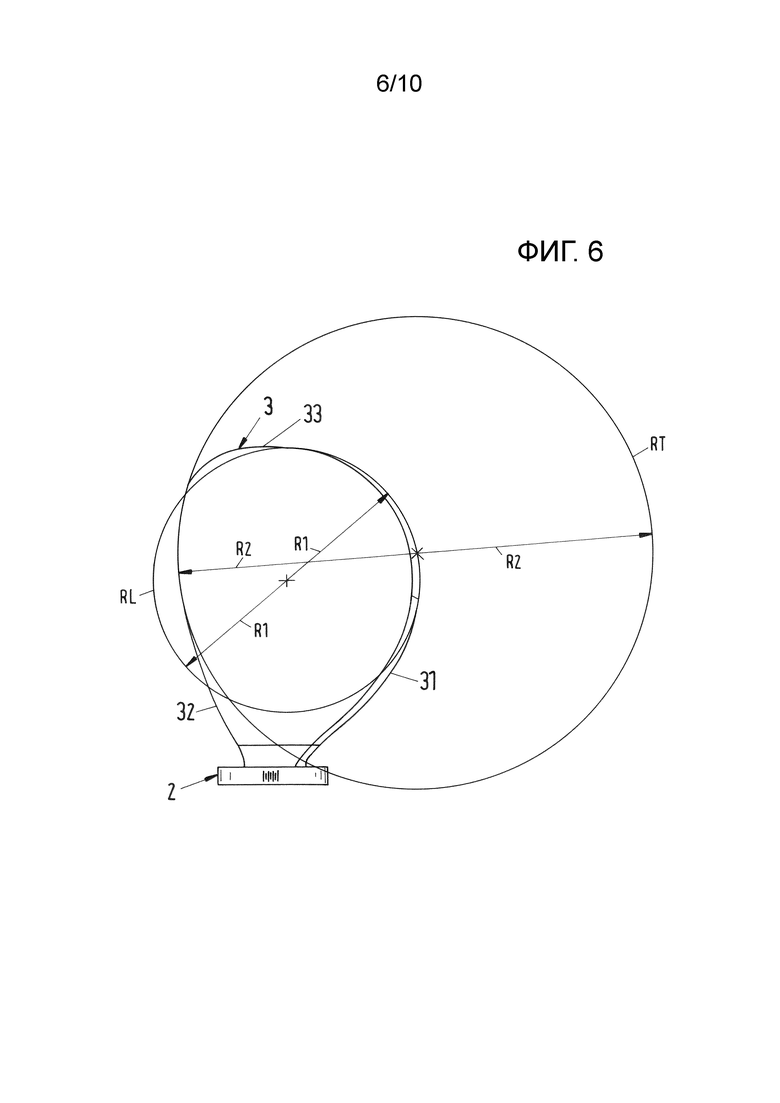

Фиг. 6: вид в плане, такой же, как на Фиг. 4, где показана главная кривизна передней кромки и задней кромки соответственно,

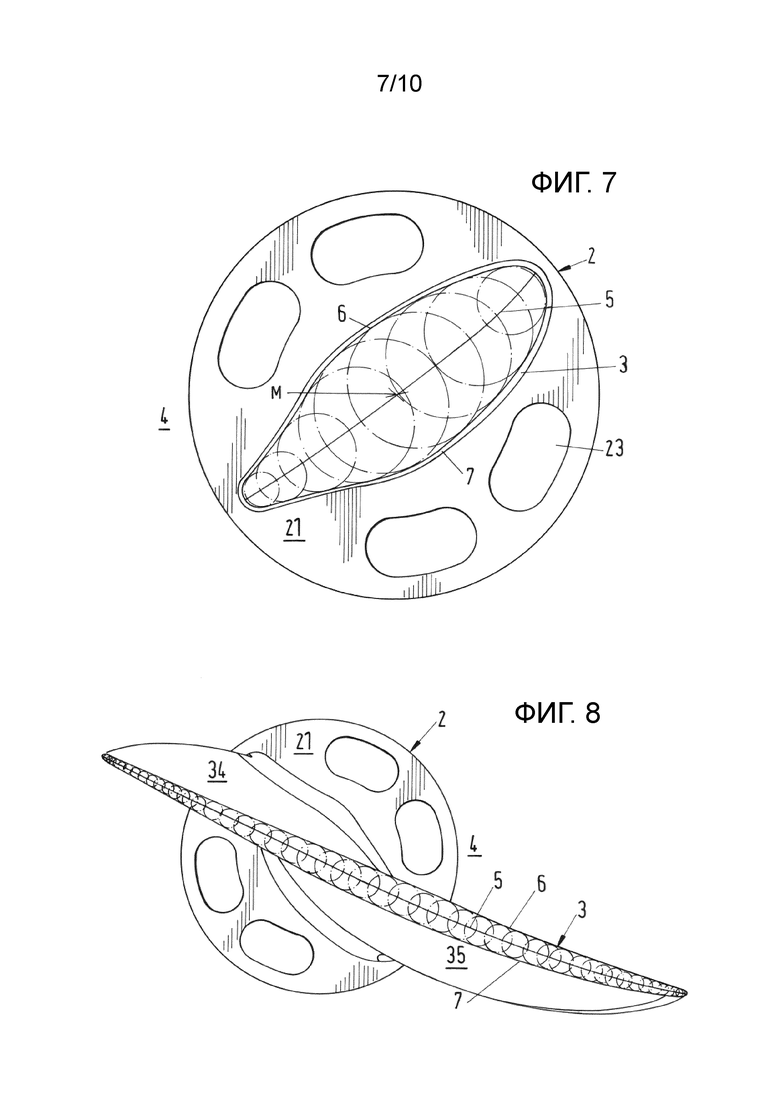

Фиг. 7: профиль лопасти лопатки, представленной на Фиг. 2, в сечении, параллельном базовой плоскости и расположенном вблизи переходного элемента лопатки,

Фиг. 8: профиль, такой же, как на Фиг. 7, но вблизи половины высоты лопасти,

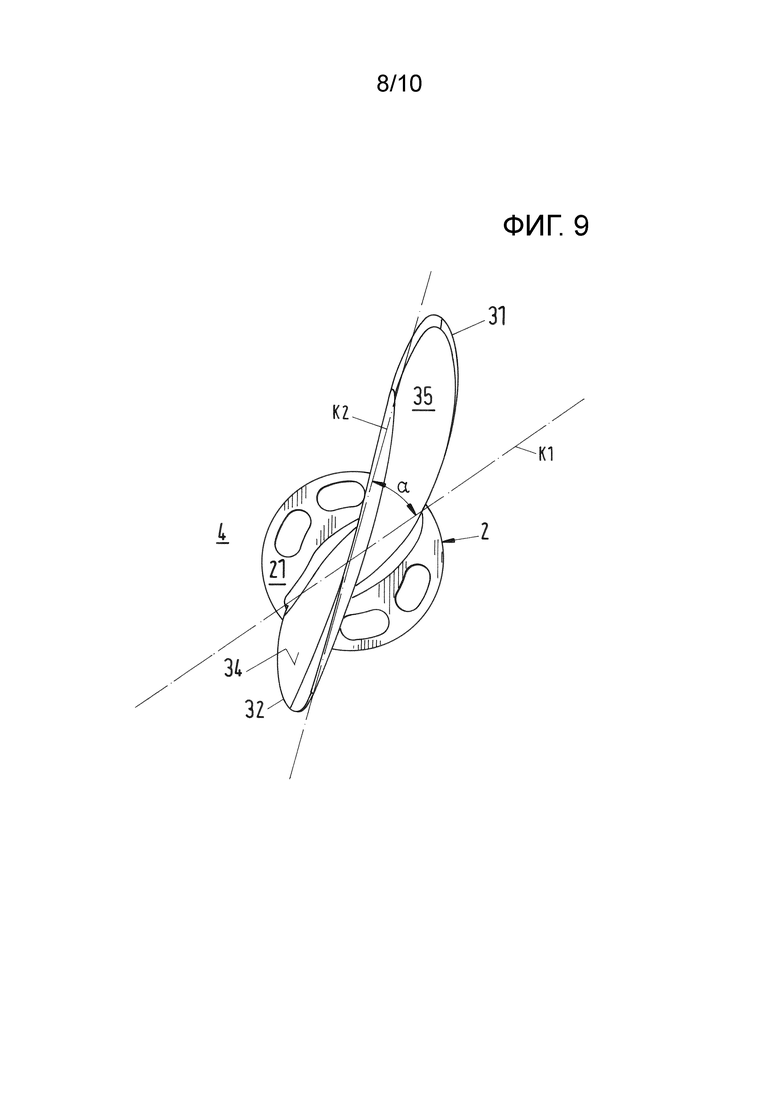

Фиг. 9: профиль, такой же, как на Фиг. 7, но вблизи торца лопасти,

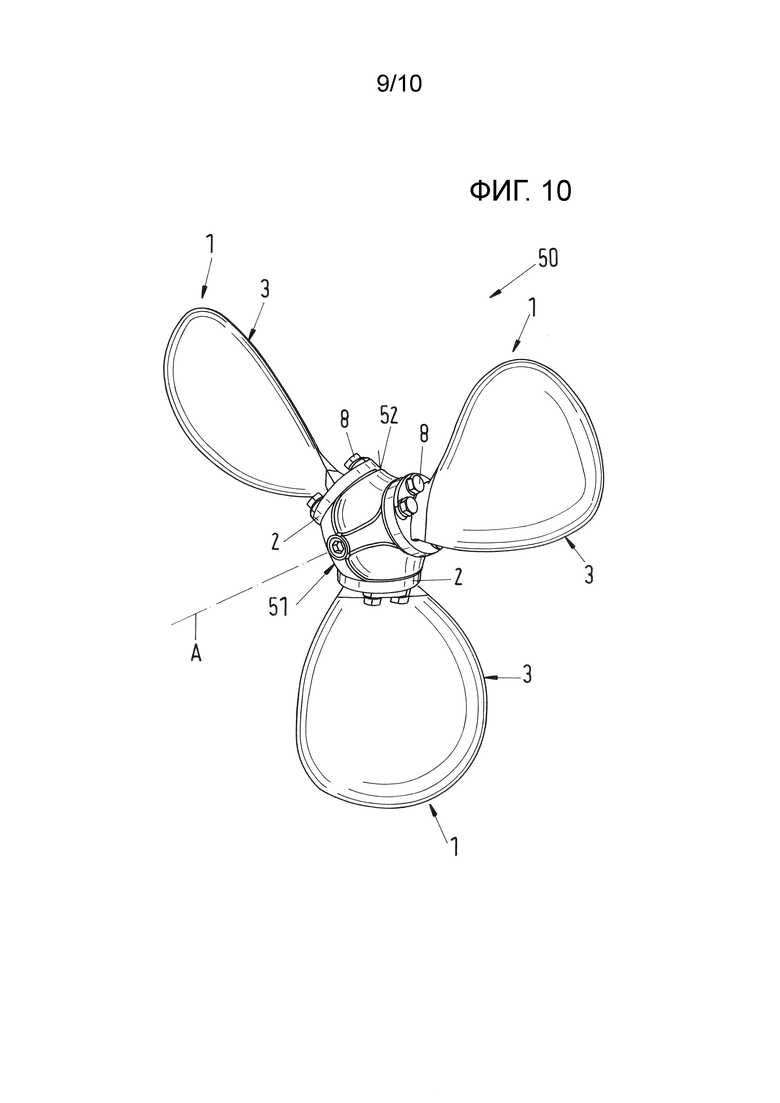

Фиг. 10 вид в перспективе одного варианта осуществления рабочего колеса согласно изобретению,

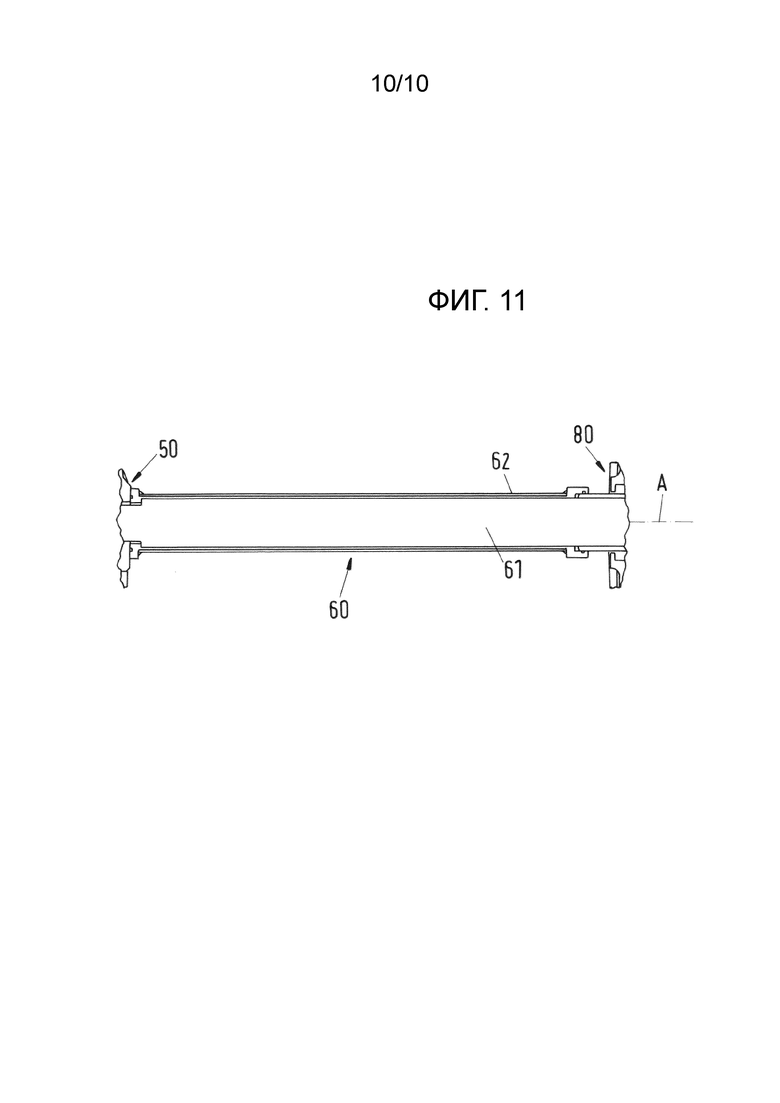

Фиг. 11 вид в разрезе одного варианта осуществления вала перемешивающего устройства, показанного на Фиг. 1.

Для лучшего понимания сначала будет пояснена общая компоновка перемешивающего устройства со ссылкой на Фиг. 1. На Фиг. 1 показан вид в перспективе одного варианта осуществления перемешивающего устройства согласно изобретению, обозначенного в целом ссылочной позицией 100. Перемешивающее устройство содержит рабочее колесо 50, имеющее ступицу 51, и три лопатки 1, каждая из которых имеет переходный элемент 2 для установки соответствующей лопатки 1 на ступице 51, а также лопасть 3, соединенную с переходным элементом 2, для перемешивания или смешивания технологической текучей среды. Рабочее колесо 50 и каждая лопатка 1 оформлены в виде вариантов осуществления соответственно рабочего колеса или лопатки согласно изобретению, что будет подробнее пояснено ниже.

Ступица 51 рабочего колеса 50 соединена с одним концом приводного вала 60. Другой конец приводного вала 60 функционально связан с приводным блоком 70 для вращения приводного вала 60 и соединенного с ним рабочего колеса 50 вокруг оси A. Приводной блок 70 содержит двигатель 71, например электрический двигатель 71, а также соединительную муфту 72 для функциональной связи двигателя 71 с приводным валом 60.

Соединительная муфта 72, показанная на Фиг. 1, имеет ременный привод для соединения двигателя 71 с приводным валом 60. Само собой разумеется, что изобретение не ограничено таким ременным приводом. Приводной блок 70 перемешивающего устройства 100 согласно изобретению может быть также спроектирован с использованием любой другой соединительной муфты 72 между двигателем 71 и приводным валом 60, известной в данной области техники, например, с использованием коробки передач или любого другого пригодного трансмиссионного устройства. Кроме того, относительное расположение двигателя 71, соединительной муфты 72 и приводного вала 60, показанное на Фиг. 1, следует рассматривать как приведенное в качестве примера. Существует множество других схем расположения, известных в данной области техники, которые также пригодны для перемешивающего устройства согласно изобретению.

Вариант осуществления перемешивающего устройства 100, показанный на Фиг. 1, конструктивно выполнен в виде перемешивающего устройства, установленного на боковой стороне, и разработан для установки горизонтально на стенке сосуда, бака, колонны, контейнер или другого хранилища, т.е. приводной вал 60 продолжается горизонтально при использовании перемешивающего устройства 100 в его обычно ориентационном положении. Хотя это и предпочтительный вариант осуществления для перемешивающего устройства 100 согласно изобретению, изобретение не ограничено перемешивающими устройствами, установленными на боковой стороне, или горизонтальными перемешивающими устройствами. Перемешивающее устройство согласно изобретению может быть также конструктивно выполнено в виде, например, установленного сверху или вертикального перемешивающего устройства, т.е. имеющего приводной вал, продолжающийся вертикально в его обычном рабочем положении.

Перемешивающее устройство 100, установленное на боковой стороне, которое показано на Фиг. 1, имеет установочный фланец 80 для крепления перемешивающего устройства к стенке сосуда, бака, колонны и т.п. Установочный фланец 80 концентрично охватывает приводной вал 60 и содержит несколько проходных отверстий для приема винтов или болтов для крепления перемешивающего устройства 100 к стенке. Когда перемешивающее устройство 100 установлено на стенке, установочный фланец 80, рабочее колесо 50 и часть приводного вала 60 между установочным фланцем 80 и рабочим колесом 50 расположены в сосуде, баке, колонне и т.п., где содержится технологическая текучая среда, которую требуется перемешать или смешать с помощью рабочего колеса 50.

Дополнительные детали перемешивающего устройства 100, такие как уплотнители и подшипники, хорошо известны специалисту в данной области техники, а потому подробно не описываются.

Обратимся теперь к лопатке 1, при этом один вариант осуществления лопатки 1 согласно изобретению будет пояснен со ссылкой на Фиг. 2 - Фиг. 5. На Фиг. 2 показан общий вид в перспективе одного варианта осуществления лопатки 1 согласно изобретению. На Фиг. 3 показан вид сверху данного варианта осуществления лопатки 1, на Фиг. 4 - вид в плане стороны пониженного давления лопатки, а на Фиг. 5 показан вид снизу лопатки 1.

Лопатка 1 содержит переходный элемент 2 для установки лопатки 1 на рабочем колесе, а также лопасть 3 для смешивания или перемешивания технологической текучей среды. Лопасть 3 соединена с переходным элементом 2, например, с помощью сварки или по любой другой пригодной технологии. Разумеется, лопасть 3 и переходный элемент 2 могут быть также изготовлены заодно целое, т.е. лопасть 3 может быть также выполнена вместе с переходным элементом 2 в виде единого целого.

Переходный элемент 2 представляет собой диск в форме цилиндра, имеющего плоскую нижнюю поверхность 22 и плоскую верхнюю поверхность 21, с которой соединена лопасть 3. Верхняя поверхность 21, с которой соединена лопасть 3, образует базовую плоскость 4, т.е. базовая плоскость 4 представляет собой ту плоскость, которая содержит верхнюю поверхность 21. Центр верхней поверхности 21 обозначен символом C.

Лопасть 3 продолжается в направлении, перпендикулярном базовой плоскости 4, и имеет переднюю кромку 31, заднюю кромку 32 и торец 33 лопасти, продолжающуюся от передней кромки 31 до задней кромки 32 на конце лопасти, обращенном от переходного элемента 2. Лопасть 3 имеет две поверхности, каждая из которых продолжается от передней кромки 31 до задней кромки 32, а именно сторону 34 повышенного давления и сторону 35 пониженного давления (см. Фиг. 4).

Следует понимать, что термины ʺпередняя кромкаʺ, ʺзадняя кромкаʺ, ʺсторона повышенного давленияʺ, ʺсторона пониженного давленияʺ и т.п. соответственно относятся к рабочему состоянию, когда лопатка 1 установлена на рабочем колесе 50 перемешивающего устройства 100.

Лопасть 3 продолжается вдоль главной оси M, которая является той осью, перпендикулярной базовой плоскости 4, на которой расположен центр C верхней поверхности 21.

Лопасть 3 имеет высоту H (см. Фиг. 4), представляющую собой максимальное расстояние до торца 33 лопасти от верхней поверхности 21 переходного элемента 2, т.е. максимальное расстояние по вертикали до торца 33 лопасти от базовой плоскости 4. Лопасть 3 имеет ширину W, определяемую как кратчайшее расстояние до передней кромки 31 от задней кромки 32, измеряемое в направлении, перпендикулярном главной оси M. Таким образом, ширина W на заданном расстоянии D от базовой плоскости 4 измеряется на виде в плане стороны 35 пониженного давления (или стороны 34 повышенного давления) как длина прямой, параллельной базовой плоскости 4, соединяющей точку L на передней кромке 31 с точкой T на задней кромке 32, при этом точки L и T находятся на одинаковом расстоянии D по вертикали от базовой плоскости 4.

На виде сверху, показанном на Фиг. 3, ширина W лопасти 3 на заданном расстоянии D от базовой плоскости 4 представляется собой кратчайшее расстояние до передней кромки 31 от задней кромки 32, измеренное в направлении, параллельном базовой плоскости 4 и перпендикулярном главной оси M.

Как можно лучше всего видеть на Фиг. 4, начиная от верхней поверхности 21 переходного элемента 2, ширина W лопасти 3 сначала увеличивается с увеличением расстояния D от базовой плоскости 4, достигает максимальной ширины WM, а затем уменьшается с последующим увеличением расстояния D в направлении торца 33 лопасти.

Согласно изобретению максимальная ширина WM лопасти 3 составляет, по меньшей мере, 55 процентов, предпочтительно, по меньшей мере, 65 процентов от высоты H лопасти 3. Оптимальное значение максимальной ширины WM зависит от соответствующей прикладной задачи, а также абсолютного значения высоты H лопасти 3. Для многих вариантов осуществления лопасти 3 даже предпочтительно, чтобы максимальная ширина WM составляла, по меньшей мере, 70 процентов, предпочтительно, по меньшей мере, 75 процентов от высоты H.

В варианте осуществления, показанном на Фиг. 4, максимальная ширина WM лопасти 3 составляет приблизительно 80% от высоты H лопасти.

Значительная максимальная ширина WM лопасти 3 по сравнению с ее высотой H обеспечивает высокую эффективность, а также надежную работу и очень хорошие технологические результаты, когда лопасть 3 используется в перемешивающем устройстве 100.

Предпочтительно максимальная ширина WM лопасти 3 расположена на расстоянии DM от базовой плоскости 4, составляющем от 40 процентов до 70 процентов от высоты H лопасти 3. Границы данной области, составляющей 40% - 70% от высоты H, на Фиг. 4 определены линиями L1 и L2. Для большинства прикладных задач предпочтительно, чтобы максимальная ширина WM располагалась на расстоянии DM от базовой плоскости 4, составляющем от 50% до 60% от высоты H лопасти 3, т.е. максимальная ширина WM предпочтительно располагается в верхней половине лопасти 3 (в отношении изображения на Фиг. 4). Высота H лопасти 3, показанной на Фиг. 4, например, составляет приблизительно 340 мм, при этом максимальная ширина WM расположена приблизительно на уровне 57% от высоты H.

Дополнительной предпочтительной особенностью является вариант осуществления передней кромки 31 и задней кромки 32, показанный на виде в плане на Фиг. 4. В этой проекции на плоскость, перпендикулярную базовой плоскости 4, лопасть 3 имеет, в общем, двояковыпуклую форму, если не считать очень малой области, непосредственно прилегающей к верхней поверхности 21 переходного элемента 2. Это означает, что как передняя кромка 31, так и задняя кромка 32 искривлены наружу, т.е. обе кромки 31 и 32 являются выпуклыми по существу по всей своей длине.

Для ясности следует отметить, что термины ʺвыпуклыйʺ и ʺвогнутыйʺ используются в их в общеупотребительном смысле, т.е. поверхность тела называется вогнутой, если эта поверхность изогнута внутрь по отношению к телу, при этом поверхность называется выпуклой, если эта поверхность изогнута наружу по отношению к телу.

Как можно лучше всего видеть на Фиг. 4, главная кривизна передней кромки 31 превышает главную кривизну задней кромки 32, иными словами, передняя кромка 31 обладает большей кривизной, чем задняя кромка 32. Чтобы объяснить значение термина 'главная кривизна', приводится ссылка на Фиг. 6, где показан вид в плане лопасти 3, такой же, как на Фиг. 4. Хотя кривизна как передней кромки 31, так и задней кромки 32 не меняет свой соответствующий алгебраический знак, данные радиусы кривизны не постоянны по всей длине соответствующей кромки 31, 32. Однако существует возможность аппроксимировать кривизну передней кромки 31 окружностью RL, имеющей радиус R1, при этом R1 выбирается в качестве максимального значения радиуса окружности, сохраняющего соответствие кривизне передней кромки. Точно так же кривизна задней кромки 32 аппроксимирована окружностью RT, имеющей радиус R2. Соответствующий радиус R1 или R2 далее рассматривается в качестве главной кривизны соответственно передней кромки 31 или задней кромки 32. Чем меньше радиус R1, R2, тем больше кривизна соответствующей кромки 31, 32. Предпочтительное соотношение между главной кривизной R1 передней кромки 31 и главной кривизной R2 задней кромки 32 таково, что главная кривизна R2 задней кромки 32 превышает, по меньшей мере, в 1,5 раза, предпочтительно, по меньшей мере, в 1,8 раза главную кривизну R1 передней кромки 31. В варианте осуществления, показанном на Фиг.4 или Фиг. 6, отношение R2/R1 составляет приблизительно 1,8. Радиус R1 главной кривизны передней кромки 31 составляет приблизительно 140 мм.

Как можно лучше всего видеть на Фиг. 3, лопасть 3 закручена вокруг главной оси M. Данную закрутку лопасти 3 можно описать, используя среднюю линию профиля для различных профилей лопасти 3. Каждый профиль представляет собой сечение лопасти 3 в плоскости, параллельной базовой плоскости 4, т.е. перпендикулярной главной оси M. На Фиг. 7-9 показаны три различных профиля, полученных на разных расстояниях D от базовой плоскости 4. На Фиг. 7 показан профиль лопасти 3 очень близко от базовой плоскости 4 на расстоянии D, составляющем менее 1% от высоты H. На Фиг. 8 показан профиль лопасти 3 на расстоянии D, которое составляет приблизительно половину высоты H, а на Фиг. 9 показан профиль лопасти 3 вблизи торца 33 лопасти на расстоянии D, составляющем приблизительно 90% от высоты H. Каждый профиль латерально ограничен первой граничной линией 6 и второй граничной линией 7.

На Фиг. 7 и на Фиг. 8 показана средняя линия 5 соответствующего профиля. Средняя линия 5 профиля является центральной линией профиля, каждая точка которой равноудалена от обеих граничных линий 6, 7. Как обозначено на Фиг. 7 и на Фиг. 8, средняя линия 5 профиля может быть образована путем вписывания окружностей в профиль, при этом каждая окружность соприкасается с первой и второй граничными линиями 6, 7. Средняя линия 5 профиля в этом случае может быть построена путем соединения центров упомянутых окружностей.

Как можно видеть, сравнив, в частности, Фиг. 7 и Фиг. 8, средняя линия 5 профиля совершает поворот против часовой стрелки вокруг главной оси M с увеличением расстояния D от базовой плоскости 4, что иллюстрирует закрутку лопасти 3 вокруг главной оси M.

На Фиг. 7 и Фиг. 8 также можно видеть, что средняя линия 5 профиля не является прямой линией, а обладает кривизной. По меньшей мере, для некоторых профилей средняя линия 5 профиля меняет алгебраический знак своей кривизны, т.е. средняя линия 5 профиля содержит часть с положительной кривизной и часть с отрицательной кривизной.

Для количественной оценки закрутки лопасти 3 вокруг главной оси M можно оценить среднее направление соответствующей средней линии 5 профиля. Среднее направление средней линии 5 профиля подразумевает то направление, в котором главным образом продолжается средняя линия 5 профиля. Среднее направление может определяться, например, путем аппроксимации соответствующей средней линией 5 профиля прямой линией.

На Фиг. 9 показано среднее направление средней линии 5 профиля двух разных профилей. Среднее направление средней линии 5 профиля, показанного на Фиг. 7, обозначено K1, а главное направление средней линии 5 профиля, показанного на Фиг. 9, обозначено K2. Иными словами, главное направление K1 принадлежит профилю, смежному с переходным элементом 2 (Фиг. 7), а главное направление K2 принадлежит профилю вблизи торца 33 лопасти. Главные направления K1 и K2 определяют границы угла закручивания α, описывая закрутку лопасти вокруг главной оси M. Угол закручивания α определяется в базовой плоскости 4, т.е. главные направления K1 и K2 проецируются на базовую плоскость 4.

Предпочтительно угол закручивания α между средним направлением K1 средней линии в профиле вблизи базовой плоскости 4 (Фиг. 7) и главным направлением K2 средней линии 5 в профиле вблизи торца 33 лопасти составляет, по меньшей мере, 30°. В варианте осуществления лопатки 1, показанном на Фиг. 9, угол закручивания α составляет приблизительно 40°.

Если смотреть в направлении, перпендикулярном главной оси M лопасти 3, сторона 34 повышенного давления (см., например, Фиг. 2 или Фиг. 8) лопасти 3 содержит как выпуклую, так и вогнутую области. В средней области вокруг главной оси M сторона 34 повышенного давления является выпуклой. Если перемещаться в направлении передней кромки 31, сторона 34 повышенного давления становится вогнутой, и если перемещаться от средней области в направлении задней кромки 32, сторона повышенного давления также становится вогнутой, так что общая форма стороны 34 повышенного давления является вогнутой, имея выпуклую область в средней части. Что же касается стороны 35 пониженного давления, доминирующая кривизна стороны 35 пониженного давления является выпуклой. В области между передней кромкой 31 и главной осью M сторона 35 пониженного давления является выпуклой. В области между главной осью M и задней кромкой 32 сторона пониженного давления 34 становится чуть вогнутой, при этом понятие 'чуть' означает, что доминирующая кривизна стороны 35 пониженного давления остается выпуклой.

Предпочтительно переходный элемент 2 лопатки 1 конструктивно выполнен в виде фланцевого переходного элемента для фланцевого крепления лопатки 1 на ступице 51 рабочего колеса 50 (см. Фиг. 10) регулируемым образом, т.е. относительное ориентационное положение лопатки 1 по отношению к ступице 51 поддается регулировке.

Как показано на Фиг. 5, где представлен вид снизу лопатки 1, переходный элемент 2 содержит множество дугообразных продолговатых отверстий 23, в данном случае четыре, расположенных смежно с периферийным краем дискообразного переходного элемента 2. Продолговатые отверстия 23 расположены попарно, диаметрально противоположно друг другу. Два продолговатых отверстия 23 расположены спереди стороны 34 повышенного давления лопасти 3, и два продолговатых отверстия 23 расположены спереди стороны 35 пониженного давления лопасти 3. В каждое продолговатое отверстие 23 может вставляться винт 8 (см. Фиг. 10) для закрепления лопатки 1 на ступице 51 рабочего колеса 50. Благодаря дугообразной форме продолговатых отверстий 23 может регулироваться ориентация соответствующей лопатки 1 относительно ступицы 51. Чтобы зафиксировать лопатку 1 в требуемом ориентационном положении, нижняя поверхность 22 переходного элемента 2 содержит множество глухих отверстий 24, расположенных смежно с периферийным краем дискообразного переходного элемента 2, при этом все глухие отверстия 24 расположены на одинаковом расстоянии от центра нижней поверхности 22 переходного элемента 2. Ступица 51 рабочего колеса 50 содержит один установочный штифт (не показан) для каждой лопатки 1. При установке лопатки 1 на ступице 51 установочный штифт входит в зацепление с одним из глухих отверстий 24, тем самым фиксируя требуемое ориентационное положение лопатки 1.

На Фиг. 10 показан вид в перспективе одного варианта осуществления рабочего колеса 50 согласно изобретению. Рабочее колесо 50 содержит ступицу 51 и три идентичных лопатки 1, установленных на фланце на ступице 51 и закрепленных винтами 8. Каждая из трех лопаток 1 конструктивно выполнена так, как описано выше. Лопатки 1 разнесены эквидистантно по окружности ступицы 51. Ступица 51 содержит три плоских установочных поверхности 52, имеющих по существу ту же форму и те же размеры, что и нижняя поверхность 22 переходного элемента 2. На Фиг. 10 эти три установочные поверхности 52 накрыты переходными элементами 2 лопаток 1. Каждая установочная поверхность 52 расположена параллельно оси A, вокруг которой вращается рабочее колесо 50.

В зависимости от конкретной прикладной задачи число лопаток 1 рабочего колеса 50 может быть отличным от трех. В других вариантах осуществления рабочего колеса согласно изобретению рабочее колесо может содержать, например, четыре лопатки.

Как уже пояснялось выше со ссылкой на Фиг. 1, где показан один вариант осуществления перемешивающего устройства 100 согласно изобретению, рабочее колесо 50 установлено на одном конце приводного вала 60 перемешивающего устройства 100.

На Фиг. 11 показан предпочтительный вариант осуществления приводного вала 60 перемешивающего устройства 100 на виде в разрезе. На Фиг. 11 показана лишь часть приводного вала 60 между установочным фланцем 80 и рабочим колесом 50. Приводной вал 60 содержит внутренний вал 61, продолжающийся в направлении оси A, а также кожух 62, коаксиально охватывающий внутренний вал 61 и продолжающийся между рабочим колесом 50 и установочным фланцем 80. Смежно с установочным фланцем 80 кожух 62 соединен с другим кожухом, зафиксированным относительно внутреннего вала 61, например, с помощью горячей посадки. Кожух 62 герметично соединен как с кожухом, смежным с установочным фланцем 80, так и с рабочим колесом 50, так что технологическая текучая среда не может проникнуть в кожух 62. Таким образом, кожух 62 защищает внутренний вал 61 от какого-либо контакта с технологической текучей средой. Такой контакт может вызвать коррозию или привести к иной деградации внутреннего вала 61. Защита внутреннего вала 61 с помощью кожуха 62 имеет преимущество в том, что внутренний вал 61 и кожух 62 могут изготавливаться из различных, обычно металлических, материалов, при этом только кожух 62 должен быть стоек к коррозии или сопротивляться иной деградации, вызванной технологической текучей средой. Дополнительное преимущество заключается в том, что в случае деградации кожуха 62 потребуется замена только кожуха 62, при этом внутренний вал 61 по-прежнему может использоваться.

Разумеется, в других вариантах осуществления приводной вал 60 может быть конструктивно выполнен в виде голого вала, не имеющего кожуха 62.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМООЧИЩАЮЩИЙСЯ ВИНТОВОЙ ЦЕНТРОБЕЖНЫЙ НАСОС С РЕЦИРКУЛЯЦИЕЙ ПОЗАДИ ЛОПАСТНОГО КОЛЕСА | 2011 |

|

RU2559958C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО НАСОСА | 2004 |

|

RU2274509C2 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОГО ВЕНТИЛЯТОРА | 2000 |

|

RU2183292C1 |

| РАДИАЛЬНОЕ КОЛЕСО ВЕНТИЛЯТОРА, БЛОК ВЕНТИЛЯТОРА И СИСТЕМА РАДИАЛЬНОГО ВЕНТИЛЯТОРА | 2004 |

|

RU2321775C1 |

| СУДОВАЯ ТУННЕЛЬНАЯ ВИНТОВАЯ ВОДОМЕТНАЯ ДВИЖИТЕЛЬНАЯ СИСТЕМА | 2014 |

|

RU2666983C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ПЛАСТИКОВОГО РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО НАСОСА И РАБОЧЕЕ КОЛЕСО | 2019 |

|

RU2770774C1 |

| Рабочее колесо для центробежных компрессоров, устойчивое к жидкости | 2014 |

|

RU2680018C2 |

| Рабочее колесо четвёртой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630919C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603379C1 |

| ТУРБИНА ФРЭНСИСА С КОРОТКИМИ ЛОПАСТЯМИ И КОРОТКИМ ОБОДОМ | 2015 |

|

RU2687188C2 |

Изобретение относится к перемешивающему устройству, предназначенному для смешивания или перемешивания технологической текучей среды. Лопатка для рабочего колеса перемешивающего устройства, предназначенного для смешивания или перемешивания технологической текучей среды, содержит переходный элемент для установки лопатки на рабочем колесе, а также лопасть для смешивания или перемешивания технологической текучей среды, при этом лопасть соединена с переходным элементом, при этом лопасть имеет переднюю кромку, заднюю кромку и торец лопасти, проходящий от передней кромки до задней кромки на конце лопасти, обращенном от переходного элемента, при этом лопасть имеет высоту и ширину, при этом высота представляет собой максимальное расстояние до торца лопасти от переходного элемента, причем ширина представляет собой расстояние до передней кромки от задней кромки, определенное как кратчайшее расстояние до передней кромки от задней кромки, измеряемое в направлении, перпендикулярном главной оси, причем лопасть имеет максимальную ширину, составляющую, по меньшей мере, 55 процентов, предпочтительно, по меньшей мере, 65 процентов от высоты, и причем передняя кромка и задняя кромка изогнуты наружу, передняя кромка проходит от переходного элемента до торца лопасти, имея главную кривизну, превышающую главную кривизну, с которой задняя кромка проходит от переходного элемента до торца лопасти. Изобретение обеспечивает лопатку для рабочего колеса перемешивающего устройства, предназначенного для смешивания или перемешивания технологической текучей среды, обеспечивающую высокую эффективность перемешивания, надежную работу, а также эксплуатационную гибкость в отношении адаптации к различным прикладным задачам. 3 н. и 12 з.п. ф-лы, 11 ил.

1. Лопатка для рабочего колеса перемешивающего устройства, предназначенного для смешивания или перемешивания технологической текучей среды, содержащая переходный элемент (2) для установки лопатки (1) на рабочем колесе (50), а также лопасть (3) для смешивания или перемешивания технологической текучей среды, при этом лопасть (3) соединена с переходным элементом (2), при этом лопасть (3) имеет переднюю кромку (31), заднюю кромку (32) и торец(33) лопасти, проходящий от передней кромки (31) до задней кромки (32) на конце лопасти (3), обращенном от переходного элемента (2), при этом лопасть (3) имеет высоту (H) и ширину (W), при этом высота (H) представляет собой максимальное расстояние до торца (33) лопасти от переходного элемента (2), причем ширина (W) представляет собой расстояние до передней кромки (31) от задней кромки (32), определенное как кратчайшее расстояние до передней кромки (31) от задней кромки (32), измеряемое в направлении, перпендикулярном главной оси (M), причем лопасть (3) имеет максимальную ширину (WM), составляющую, по меньшей мере, 55 процентов, предпочтительно, по меньшей мере, 65 процентов от высоты (H), и, причем, передняя кромка (31) и задняя кромка (32) изогнуты наружу, отличающаяся тем, что передняя кромка (31) проходит от переходного элемента (2) до торца (33) лопасти, имея главную кривизну, превышающую главную кривизну, с которой задняя кромка (32) проходит от переходного элемента (2) до торца (33) лопасти.

2. Лопатка по п.1, при этом максимальная ширина (WM) составляет, по меньшей мере, 70 процентов, предпочтительно, по меньшей мере, 75 процентов от высоты (H).

3. Лопатка по любому из предшествующих пунктов, при этом максимальная ширина (WM) лопасти (3) располагается в области от 40 процентов до 70 процентов от высоты (H) лопасти (3), предпочтительно в области от 50 процентов до 60 процентов от высоты (H).

4. Лопатка по любому из предшествующих пунктов, при этом главная кривизна задней кромки (32) имеет радиус (R2), превышающий в, по меньшей мере, 1,5 раза, предпочтительно в, по меньшей мере, 1,8 раза радиус (R1) главной кривизны передней кромки (31).

5. Лопатка по любому из предшествующих пунктов, при этом лопасть (3) соединена с переходным элементом (2) в базовой плоскости (4) и имеет упомянутую главную ось (M), проходящую перпендикулярно базовой плоскости (4) в направлении торца (33) лопасти, при этом лопасть (3) закручена вокруг главной оси (M).

6. Лопатка по п.5, при этом среднее направление средней линии (5) профиля лопасти (3), параллельного базовой плоскости (4), совершает поворот вокруг главной оси (M) с увеличением расстояния (D) от базовой плоскости (4).

7. Лопатка по п.6, при этом среднее направление (K1) средней линии (5) профиля вблизи базовой плоскости (4) и среднее направление (K2) средней линии (5) профиля вблизи торца (33) лопасти проходят с углом закручивания (α), по меньшей мере, 30° относительно друг друга.

8. Лопатка по любому из предшествующих пунктов, при этом переходный элемент (2) конструктивно выполнен в виде фланцевого переходного элемента для фланцевого крепления лопатки (1) на ступице.

9. Рабочее колесо для перемешивающего устройства, предназначенного для смешивания или перемешивания технологической текучей среды, содержащее ступицу (51), а также множество лопаток (1), установленных на ступице (51), при этом каждая лопатка (1) выполнена согласно любому из предшествующих пунктов, при этом каждая лопатка (1) установлена на ступице (51) посредством соответствующей переходного элемента (2).

10. Рабочее колесо по п.9, при этом каждая лопатка (1) установлена на ступице (51) с возможностью регулировки.

11. Рабочее колесо по п.9 или 10, имеющее три лопатки (1).

13. Перемешивающее устройство для смешивания или перемешивания технологической текучей среды, содержащее рабочее колесо (50) для перемешивания или смешивания технологической текучей среды, приводной блок (70) для вращения рабочего колеса (50), а также приводной вал (60), соединяющий рабочее колесо (50) с приводным блоком (70), отличающееся тем, что рабочее колесо (50) выполнено согласно любому из пп.9-11.

14. Перемешивающее устройство по п.13, имеющее установочный фланец (80) для крепления перемешивающего устройства (100) к стенке сосуда для технологической текучей среды, при этом приводной вал (60) содержит внутренний вал (61), а также кожух (62), коаксиально охватывающий внутренний вал (61) и проходящий между ступицей (51) рабочего колеса (50) и установочным фланцем (80), при этом кожух (62) сконструирован так, что кожух (62) не допускает контакта внутреннего вала (61) с технологической текучей средой, когда перемешивающее устройство (100) установлено на стенке сосуда.

15. Перемешивающее устройство по п.12 или 13, при этом перемешивающее устройство выполнено с возможностью установки горизонтально на стенке сосуда для технологической текучей среды.

| US 4721394 A, 26.01.1988 | |||

| US 2002182080 A1, 05.12.2002 | |||

| Мешалка | 1976 |

|

SU912250A1 |

| Смеситель | 1990 |

|

SU1816489A2 |

| Ч-- -Jfl r^-^-'-.t:...... П>& ^..!,.. .«,^,i, ^^3. А. Денякин | 0 |

|

SU167825A1 |

| EA 201190149 A1, 30.03.2012 | |||

| РАБОЧИЙ ОРГАН КУЛЬТИВАТОРА | 2011 |

|

RU2475008C1 |

Авторы

Даты

2020-08-05—Публикация

2017-02-28—Подача