ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Данная заявка является частично продолжающей заявку на патент США №14/998,669, зарегистрированную 1 февраля 2016 года, согласно Разделу 35 Кодекса законов США, §120.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Данное изобретение направлено на решение проблемы в области производства оснастки для литья пластмасс, связанной с получением поверхностей без дефектов на форме и компонентах штампов и пресс-форм, находящихся в контакте с частями изделия при отливке, которые видны конечному потребителю. Изобретение также направлено на решение постоянной проблемы получения материалов для штампов и пресс-форм, имеющих разный состав для пуансона и матрицы комплекта оснастки для литья пластмасс, которые позволяют производить конечные изделия высокого качества при очень низкой стоимости.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

[0003] Было обнаружено, что две половины, составляющие комплект штампов или пресс-форм для литья пластмасс, должны иметь разный состав и рабочие характеристики для получения деталей высокого качества при низкой стоимости, при поперечном сечении материала порядка двадцати дюймов (около 0,5 м) и более. В частности, матрица оснастки для литья пластмасс, как правило, должна быть выполнена из высококачественной стали для формирования предельно свободной от дефектов поверхности отливаемой детали. В отличие от нее, к пуансону оснастки применяются не такие строгие требования, как к матрице оснастки, однако она должна подходить под те жесткие условия эксплуатации, в которых используется указанный пуансон.

[0004] Стандартные стали, такие как P-20, которые имеют следующий номинальный состав:

доказали отличные эксплуатационные свойства для матрицы в оснастке. Однако эта и подобные марки сталей являются неэкономичными при их использовании для изготовления пуансона оснастки, так как рабочие свойства таких сталей значительно превышают свойства, достаточные для пуансона оснастки. Таким образом, для производителей деталей при сегодняшнем стремлении к минимизации производственных затрат, использование вышеупомянутой марки стали для изготовления пуансона оснастки представляет собой необоснованное увеличение стоимости по сравнению с более дешевым, но пригодным для этой цели сплавом. Поскольку детали оснастки - это значительная составляющая цены для производителя, существует потребность в легированной стали для пуансона оснастки для литья пластмасс, которая будет ниже по стоимости вышеуказанного сплава, но при этом будет демонстрировать удовлетворительные свойства при использовании в сочетании с вышеуказанным сплавом, в частности, в оснастке толщиной не менее 20 дюймов.

[0005] Особенно важно то, что после изготовления в пресс-форме нескольких тысяч деталей, поверхность деталей, формируемая в матрице оснастки, должна оставаться такой же гладкой и не иметь дефектов, как и поверхность деталей, изготовленных в самом начале производства. Однако для стали, из которой изготавливается пуансон, не требуется такая же чистота поверхности, как для стали на матрице, так как внутренняя сторона детали не видна. Пуансон не требует эстетически совершенной полировки.

[0006] Было обнаружено, что для сохранения линии разъема матрицы оснастки (то есть линии раздела между двумя половинами пресс-формы) желательно, чтобы твердость линии разъема пуансона пресс-формы была несколько меньше. Таким образом, когда происходит износ, излишек материала, выдавливаемого из формы после инжекции пластмассы под давлением, не будет виден на матрице оснастки.

[0007] В попытке решить эти проблемы, для изготовления пуансона оснастки использовалась сталь, имеющая следующий состав:

Однако данный состав подойдет только для сечений около 20 дюймов. Более этой толщины, данный состав может не сохранять ожидаемые механические свойства в глубине материала. В частности, при толщине более 20 дюймов, эта сталь демонстрирует слишком сильное падение жесткости на линиях разъема. Это может быть связано с массовым эффектом при закалке деталей толщиной более 20 дюймов.

[0008] Таким образом, для сталей для блоков пуансона сечением 20 дюймов и более в оснастке для литья пластмасс требуется новый состав для пуансона оснастки для литья пластмасс, который будет обладать всеми физическими и механическими свойствами, необходимыми для 20-дюймовых штампов и пресс-форм, но иметь более низкую стоимость, чем имеющиеся на рынке материалы.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0009] В соответствии с одной особенностью данного раскрытия предмета изобретения раскрывается стальная оснастка для литья пластмасс, имеющая матрицу и пуансон. Пуансон этой оснастки может иметь следующий состав, мас.%: 0,25-0,55% углерод, 0,70-1,50% марганец, максимум 0,80% кремний, 1,40-2,00% хром, 0,10-0,55% молибден, максимум 0,040% алюминий, максимум 0,025% фосфор, максимум 0,20% сера, остальное - железо и случайные примеси.

[0010] В соответствии с одной особенностью данного раскрытия предмета изобретения раскрывается пуансон оснастки для литья пластмасс, предназначенный для использования совместно с матрицей оснастки. Пуансон может иметь следующий состав, мас.%: 0,25-0,55% углерод, 0,70-1,50% марганец, максимум 0,80% кремний, 1,40-2,00% хром, 0,10-0,55% молибден, максимум 0,040% алюминий, максимум 0,025% фосфор, максимум 0,20% сера, остальное - железо и случайные примеси.

[0011] Эти и другие особенности и признаки данного раскрытия предмета изобретения будут более понятны в сочетании с прилагаемыми рисунками.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

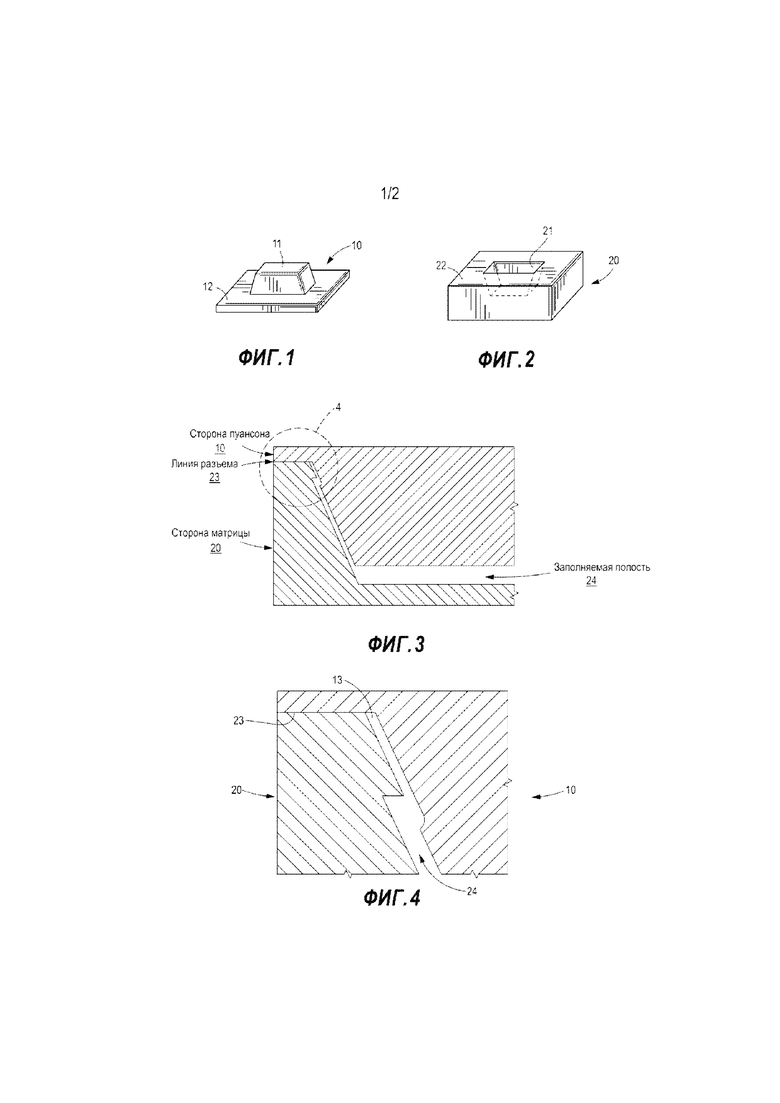

[0012] На Фиг. 1 показан общий вид пуансона оснастки для литья пластмасс;

[0013] На Фиг. 2 показан общий вид матрицы указанной оснастки для литья пластмасс;

[0014] На Фиг. 3 показано сечение части упрощенной пресс-формы;

[0015] На Фиг. 4 увеличена область 4 на Фиг. 3;

[0016] На Фиг. 5 показана блок-схема последовательности этапов, которые может содержать процесс изготовления пуансона оснастки для литья пластмасс.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0017] На Фиг. 1 позицией 10 обозначен пуансон оснастки для литья пластмасс в целом, 11 - пуансон и 12 - плоскость линии разъема.

[0018] На Фиг. 2 позицией 20 обозначена матрица оснастки для литья пластмасс в целом, 21 - матрица и 22 - плоскость линии разъема. Следует понимать, что когда пуансон 10 и матрица 20 находятся в сопряжении для отливки, плоскости линий разъема 12 и 22 будут прилегать друг к другу и формировать линию разъема 23 (см. Фиг. 3), а пуансон 11 будет внутри матрицы 21.

[0019] Так как размеры пуансона 11 несколько меньше, чем размеры матрицы 21, деталь будет формироваться в пространстве 24 между пуансоном и матрицей (см. Фиг. 4). Две половины 10 и 20, естественно, будут удерживаться в фиксированном положении при помощи средств, известных в данной области техники и не показанных здесь.

[0020] На Фиг. 4, в частности, видно, что линия разъема 23 формирует четкую линию разделения, когда поверхность пуансона 10 и поверхность матрицы 20 находятся в контакте. Когда порции расплавленной пластмассы под значительным давлением будут впрыскиваться в полость 24 отливной формы, указанная пластмасса будет контактировать с поверхностями как пуансона 10, так и матрицы 20. Однако, так как пуансон 10 изготовлен из более мягкой стали, чем матрица 20, указанный пуансон 10 будет изнашиваться быстрее, чем матрица 20. В проиллюстрированном варианте осуществления изношенная область пуансона 10 показана позицией 13 на Фиг. 4. Хотя на рисунке показана равномерная глубина износа, следует понимать, что некоторые области могут быть мягче, чем соседние, поэтому пространство, образовавшееся в результате износа, будет иметь нерегулярную глубину от точки к точке. Однако сталь, из которой формируется пуансон 10, всегда мягче, чем сталь, из которой формируется матрица 20, поэтому такая сталь больше подвержена износу, чем сталь, из которой изготовлена матрицы. Как следствие, какие бы компоненты не содержал пуансон, после множества циклов использования может образовываться скопление излишка материала. Однако, так как поверхность пуансона литой детали не видна наблюдателю, излишек материала, показанный областью 13 пуансона 10, допускается.

[0021] Если рассмотреть только пуансон 10, указанный пуансон по данному изобретению формируется из стали, имеющей следующий широкий состав, мас.%:

[0022] В пределах вышеуказанного диапазона состав пуансона 10 может быть следующим, мас. %:

[0023] В пределах вышеуказанных диапазонов состав пуансона 10 может быть следующим, мас.%:

[0024] Углерод служит для обеспечения необходимой твердости и износостойкости. Если содержание углерода значительно выше 0,55 мас.%, блок пресс-формы будет иметь плохую обрабатываемость и полируемость. Для обеспечения хорошей обрабатываемости предпочтительно, чтобы содержание углерода составляло не более 0,50%. Если содержание углерода значительно меньше 0,25 мас.%, износостойкость и механические свойства будут неподходящими для условий эксплуатации, в которых используются блоки пресс-формы. Для обеспечения приемлемой износостойкости, твердости и механических свойств, предпочтительно, чтобы содержание углерода составляло не менее 0,30%. Наиболее предпочтительно, чтобы содержание углерода было в диапазоне 0,35-0,45 мас.%, с желательным значением 0,40%.

[0025] Марганец необходим для закаливаемости и как раскислитель в процессе получения стали. Он также используется для контроля содержания сульфидов при операциях штамповочной поковки. В сочетании с другими легирующими элементами, если его содержание составляет значительно более 1,50 мас.%, существует риск присутствия остаточного аустенита. Если содержание марганца значительно ниже 0,70 мас.%, то закаливаемость блока пресс-формы будет понижена. К тому же для обеспечения контроля содержания серы количество марганца должно превышать содержание серы более чем в 20 раз. Марганец также влияет на износостойкость, хотя и в меньшей степени, чем другие карбидообразующие элементы. Предпочтительное содержание марганца должно быть в диапазоне 1,05-1,45 мас.%, и наиболее предпочтительно 1,15-1,35 мас.%.

[0026] Кремний включается в процесс изготовления стали за его раскисляющие свойства. Если он присутствует в количестве значительно большем, чем требуется по составу сплава, конечное изделие будет предрасположено к хрупкости.

[0027] Хром необходим для формирования карбидов, для достижения закаливаемости и износостойкости. Если хром присутствует в количестве значительно большем 2,00 мас.%, температура закаливаемости будет слишком высокой для процесса закалки при обычном производстве. Содержание хрома менее указанного минимума 1,40 мас.% будет отрицательно влиять на износостойкость. Предпочтительное содержание хрома должно быть в диапазоне 1,50-2,00 мас.%, и наиболее предпочтительно 1,50-1,90 мас.%.

[0028] Молибден - это ключевой элемент, отвечающий за закаливаемость и износостойкость, так как он является сильным карбидообразующим элементом. Его положительные свойства проявляются при содержании в диапазоне 0,10-0,55 мас.%, но предпочтительно, чтобы содержание было в нижнем диапазоне 0,10-0,45 мас.%, и наиболее предпочтительно 0,10-0,30 мас.%.

[0029] Алюминий необходим для измельчения зерна, но он также может оказывать отрицательный эффект на качество стали, вызывая образование алюминатов - нежелательной примеси. Следовательно, важно минимизировать содержание алюминия максимум до 0,040 мас.% в составе конечного сплава. Наиболее предпочтительное содержание алюминия 0,020 мас.% позволит достичь измельчения зерна.

[0030] Фосфор мог бы улучшить обрабатываемость, но его негативные воздействия в инструментальных сталях, таких как увеличение температуры перехода из вязкого состояния в хрупкое, перевешивают любые его положительные качества. Соответственно, содержание фосфора не должно превышать указанный в составе максимум 0,025 мас.%, и предпочтительно, должно быть менее 0,015 мас. %.

[0031] Сера - это основной элемент, отвечающий за обрабатываемость, и обычно считается, что ее содержание в инструментальной стали более 0,045% приведет к приемлемой обрабатываемости. Однако для сохранения возможности контроля над содержанием сульфидов необходимо не допускать превышение содержания серы более 0,20 мас.%. Сера должна присутствовать в количестве 0,05-0,15 мас.%, и наиболее предпочтительно, в диапазоне 0,05-0,10 мас.%, с желательным значением 0,07 мас.%.

[0032] Необходимо, чтобы конечный состав прошел закалку водой для достижения требуемых рабочих характеристик. Однако секции пуансона и матрицы должны быть выполнены с разной твердостью, таким образом, чтобы пуансон оснастки имел меньшую твердость, чем матрица.

[0033] Таким образом, подходящий диапазон твердости для матрицы будет 277-321 BHN, а подходящий диапазон твердости для пуансона 269-277 BHN, то есть твердость пуансона будет всегда ниже твердости матрицы. Сохраняя разную твердость между двумя половинами, при этом половина пуансона будет мягче, чем половина матрицы, линия разъема матрицы сохранится; то есть, износ линии разъема скорее будет происходить скорее на пуансоне, чем на матрице. Как следствие, гладкая поверхность без дефектов матрицы отразится на конечной отлитой детали, и для матрицы детали потребуется минимальная послеотливочная обработка или не потребуется вовсе.

[0034] Со ссылками на Фиг. 5, способ изготовления блоков из низколегированной стали для пуансона форм или матриц толщиной 20 дюймов и более состоит в следующем:

Расплав стали приготавливается в электродуговой печи путем:

а. расплавления массы состава стали, содержащей большинство компонентов сплава для получения расплава стали, подходящего для перелива его в резервуар (блок 202),

б. последующего нагрева, сплавления и рафинирования плавки для приведения этой плавки к конечному составу (блок 204),

в. вакуумной дегазации, разливки и отливки указанной плавки для формирования слитков путем сифонной разливки (блок 206),

г. горячей обработки указанных слитков для формирования низколегированного блока штампа или матрицы (блок 208),

д. последующей температурной обработки блока формы или матрицы с помощью водной закалки и отпуска для формирования изделия для горячей обработки (блок 210).

[0035] Следует понимать, что после обработки стали способом, описанным выше, изделия горячей обработки должны быть подвергнуты аустенизации при температуре между 800° и 900°C (блок 212), закалке в воде (блок 214) и отпуску при температуре 500-700°C (блок 216).

[0036] Следуя указанному процессу обработки, получившееся изделие будет иметь микроструктуру, включающую в основном бейнит и, возможно, смесь бейнита и перлита, которая будет расположена глубже  толщины блока.

толщины блока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оснастка для литья пластмасс под давлением и способ ее изготовления | 2019 |

|

RU2703630C1 |

| ИНСТРУМЕНТАЛЬНАЯ ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2250929C2 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2454478C1 |

| СОРТОВОЙ ПРОКАТ ГОРЯЧЕКАТАНЫЙ ИЗ РЕССОРНО-ПРУЖИННОЙ СТАЛИ | 2012 |

|

RU2479646C1 |

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2012 |

|

RU2484173C1 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2012 |

|

RU2603735C2 |

| ШТАМПОВЫЙ СПЛАВ | 2014 |

|

RU2550071C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| СТАЛЬ | 2000 |

|

RU2184792C2 |

Изобретение относится к области производства стальной оснастки для литья пластмасс. Раскрывается пуансон оснастки для литья пластмасс, предназначенный для использования совместно с матрицей оснастки, при этом пуансон имеет следующий состав, мас.%: 0,25-0,55 углерода, 0,70-1,50 марганца, кремния максимум 0,80, 1,40-2,00 хрома, 0,10-0,55 молибдена, максимум 0,040 алюминия, максимум 0,025 фосфора, максимум 0,20 серы, остальное - железо и случайные примеси. Изобретение позволяет получать материал для штампов и пресс-форм, имеющих разный состав для матриц и пуансона комплекта оснастки, которые позволяют производить конечные изделия высокого качества при низкой стоимости. 2 н. и 7 з.п. ф-лы, 5 ил.

1. Стальная оснастка для литья пластмасс, имеющая пуансон и матрицу, при этом пуансон имеет следующий состав, мас.%:

2. Стальная оснастка для литья пластмасс по п. 1, отличающаяся тем, что пуансон в оснастке имеет следующий состав, мас.%:

3. Стальная оснастка для литья пластмасс по п. 1, отличающаяся тем, что пуансон в оснастке имеет следующий состав, мас.%:

4. Пуансон стальной оснастки для литья пластмасс, предназначенный для использования совместно с матрицей оснастки, имеет следующий состав, мас.%:

5. Пуансон по п. 4, отличающийся тем, что он имеет следующий состав, мас.%:

6. Пуансон по п. 5, отличающийся тем, что он имеет следующий состав, мас.%:

7. Пуансон по п. 4, отличающийся тем, что он имеет толщину по меньшей мере 20 дюймов.

8. Пуансон по п. 7, отличающийся тем, что он изготовлен из расплава стали, подготовленного в электродуговой печи путем:

а. расплавления массы состава стали, содержащей большинство компонентов сплава для получения расплава стали, подходящего для перелива его в резервуар,

б. последующего перелива, нагрева, сплавления и рафинирования плавки для приведения этой плавки к конечному составу,

в. вакуумной дегазации, разливки и отливки указанной плавки для формирования слитка путем сифонной разливки,

г. горячей обработки слитка для формирования низколегированного блока штампа или матрицы,

д. последующей температурной обработки блока штампа или матрицы с помощью водной закалки и отпуска для формирования изделия для конечной горячей обработки.

9. Пуансон по п. 8, отличающийся тем, что изделие для конечной горячей обработки последовательно подвергают:

аустенизации при температуре 800-900°C,

закалке в воде,

отпуску при температуре 500-700°C для формирования микроструктуры, состоящей в основном из бейнита и, возможно, смеси бейнита и перлита, которая будет расположена глубже  толщины блока, из которого будет сформирован пуансон.

толщины блока, из которого будет сформирован пуансон.

| US 2017226605 A, 10.08.2017 | |||

| JP2003138342 A, 14.05.2003 | |||

| US 2015144233 A, 28.05.2015 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНОЙ ПАНЕЛИ С РЕБРАМИ ЖЕСТКОСТИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2495744C1 |

| Трубный элеватор | 1953 |

|

SU100451A1 |

Авторы

Даты

2020-08-05—Публикация

2020-01-20—Подача