Изобретение относится к черной металлургии, в частности к производству стали для железнодорожных рельсов.

Известны рельсовые перлитные стали [1], содержащие 0,71-0,82% C; 0,75-1,05% Mn; 0,25-0,45% Si; 0,05-0,15% V; не более 0,025% P; не более 0,030% S; не более 0,020% Al.

Существенным недостатком перлитных рельсовых сталей являются ограниченные их возможности в достижении твердости на рельсах более 400 НВ при закалке в интервале температур перлитного превращения.

Известна также рельсовая сталь, выбранная в качестве прототипа, содержащая углерод, кремний, марганец, хром, ванадий, алюминий, азот и дополнительно содержащая один или несколько элементов, выбранных из группы, включающей РЗМ, цирконий, кальций и барий при следующем соотношении компонентов: мас.%: 0,32-0,42% C, 0,17-0,37% Si, 0,25-0,55% Mn, 1,8-2,4% Cr, 0,09-0,15% V, 0,02-0,06% Al, 0,02-0,04% N, один или несколько элементов, выбранных из группы, содержащей редкоземельные металлы 0,0005-0,1%; цирконий 0,005-0,1%; кальций 0,005-0,05%; барий 0,005-0,2%; железо - остальное [2].

Существенными недостатками стали является неравномерная твердость металла по сечению рельса, а также его недостаточный уровень пластичности и ударной вязкости.

Желаемым техническим результатом изобретения является достижение сбалансированного комплекса механических свойств стали и повышение эксплуатационной стойкости рельсов.

Для достижения этого сталь, содержащая углерод, кремний, марганец, хром, ванадий, алюминий, азот, молибден, никель, железо и один или несколько элементов, выбранных из группы, включающей РЗМ, цирконий, стронций, кальций, барий, дополнительно содержит бор и один из элементов, выбранных из группы, включающей ниобий и титан, при следующем соотношении компонентов, мас.%:

Один или несколько элементов, выбранных из группы, включающей РЗМ, цирконий, стронций, кальций, барий:

Один из элементов, выбранных из группы, включающей ниобий, титан:

В качестве примесей сталь может содержать серу не более 0,015%, фосфор не более 0,020%, медь не более 0,20%.

Заявляемый химический состав выбран исходя из следующих условий.

Соотношение углерода 0,25-0,37% выбрано исходя из получения игольчатого бейнита по всему сечению рельса. При содержании менее 0,25% возрастает вероятность образования верхнего бейнита, характеризующегося низкой твердостью, пластичностью и ударной вязкостью. При содержании углерода более 0,37% возрастает вероятность образования мартенсита в подошве рельсов, характеризующегося высокой твердостью и хрупкостью.

Марганец, хром и молибден в выбранных соотношениях увеличивают устойчивость переохлажденного аустенита, обеспечивая получение нижнего бейнита, имеющего высокую прочность и вязкость.

При содержании марганца, никеля и молибдена менее 1,00, 0,80, 0,10% соответственно не обеспечивается требуемая для получения тонкодисперсной структуры бейнита степень устойчивости переохлажденного аустенита. При содержании марганца, никеля и молибдена более 1,60, 1,40, 0,30% увеличивается инкубационный период и соответственно возрастает вероятность образования мартенситной структуры, приводящей к повышенной хрупкости рельсов.

При выбранных концентрационных пределах углерода, марганца, никеля, молибдена содержание кремния в пределах 0,90-1,50% является достаточным для повышения пределы текучести и прочности стали. При снижении концентрации кремния менее 0,90% значительно снижаются указанные характеристики. При содержании кремния в стали более 1,50% также возрастает вероятность образования твердой и хрупкой структурной составляющей - мартенсита.

Молибден в выбранных пределах увеличивает прокаливаемость и сопротивление отпуску стали. Увеличение его концентрации более 0,3% при заданном содержании никеля возрастает вероятность образования мартенсита.

Ванадий связывает азот в прочные химические соединения (нитриды, карбонитриды), которые измельчают зерно аустенита, что обеспечивает повышение прочности и ударной вязкости. Однако без использования азота ванадий снижает ударную вязкость. Добавки ванадия, алюминия, азота обеспечивают высокую сопротивляемость хрупкому разрушению, повышают хладостойкость стали за счет измельчения зерна образующимися нитридами и карбонитридами. Исходя из этого оптимальными значениями для ванадия являются его содержание более 0,08%. Верхний предел концентрации ванадия выбран исходя из экономических соображений. Концентрация азота менее 0,012% не обеспечивает требуемое карбонитридное упрочнение. При повышении азота более 0,020% возможны случаи возникновения пятнистой ликвации и «азотного кипения» (пузыри в стали).

Выбранное содержание ниобия и титана дополнительно к действию ванадия также способствует измельчению зерна стали за счет образования устойчивых карбонитридов и нитридов, тем самым, способствуя повышению прочностных и вязкостных свойств стали. При меньшем содержании указанных элементов измельчения зерна не достигается. При содержании ниобия более 0,05%, а титана более 0,02% доля азота в карбонитридной фазе уменьшается, а углерода - возрастает. Это приводит к повышению прочности и снижению ударной вязкости стали.

Ограничение содержания алюминия до 0,005% обеспечивает отсутствие строчечных включений глинозема, что приводит к увеличению предела усталости, контактно-усталостной прочности рельсов.

Хром в пределах 0,01-0,30% положительно влияет на повышение прочности и твердости стали. При меньшем содержании хрома эффективность его влияния на повышение прочности заметно снижается, при содержании его более 0,30% при заданных содержаниях марганца, кремния, молибдена и никеля повышается устойчивость переохлажденного аустенита, что может привести к образованию структуры мартенсита.

Стронций, цирконий, РЗМ, кальций и барий в заявляемых пределах вводятся для модифицирования неметаллических включений: исключается образование «опасных» включений глинозема, повышается чистота стали по оксидным и сульфидным включениям, обеспечивается образование глобулярных включений и исключается образование строчечных включений алюминатов. Это способствует улучшению пластичности и ударной вязкости стали. При меньшем содержании указанных элементов не обеспечивается в полной мере очищение стали от неметаллических включений. Присадки этих элементов сверх заданных пределов приводят к загрязнению металла сложными многофазными включениями, приводящих при эксплуатации рельсов к зарождению контактно-усталостных дефектов.

Ограничение содержания меди, серы и фосфора выбрано исходя из необходимости получения удовлетворительного качества поверхности готовых рельсов после прокатки и механических свойств стали. Наличие в стали серы и фосфора сверх заданных пределов приводит к повышению красно- и хладноломкости стали.

Введение бора в сталь в заявленных пределах предотвращает образование в стали структурно свободного феррита, что благоприятно сказывается на твердости и прочностных характеристиках рельсов. При большем содержании бора возрастает вероятность образования боридной эвтектики, отрицательно сказывающейся на свойствах стали. При содержании бора менее 0,0003% эффективность его влияния на структурообразование снижается.

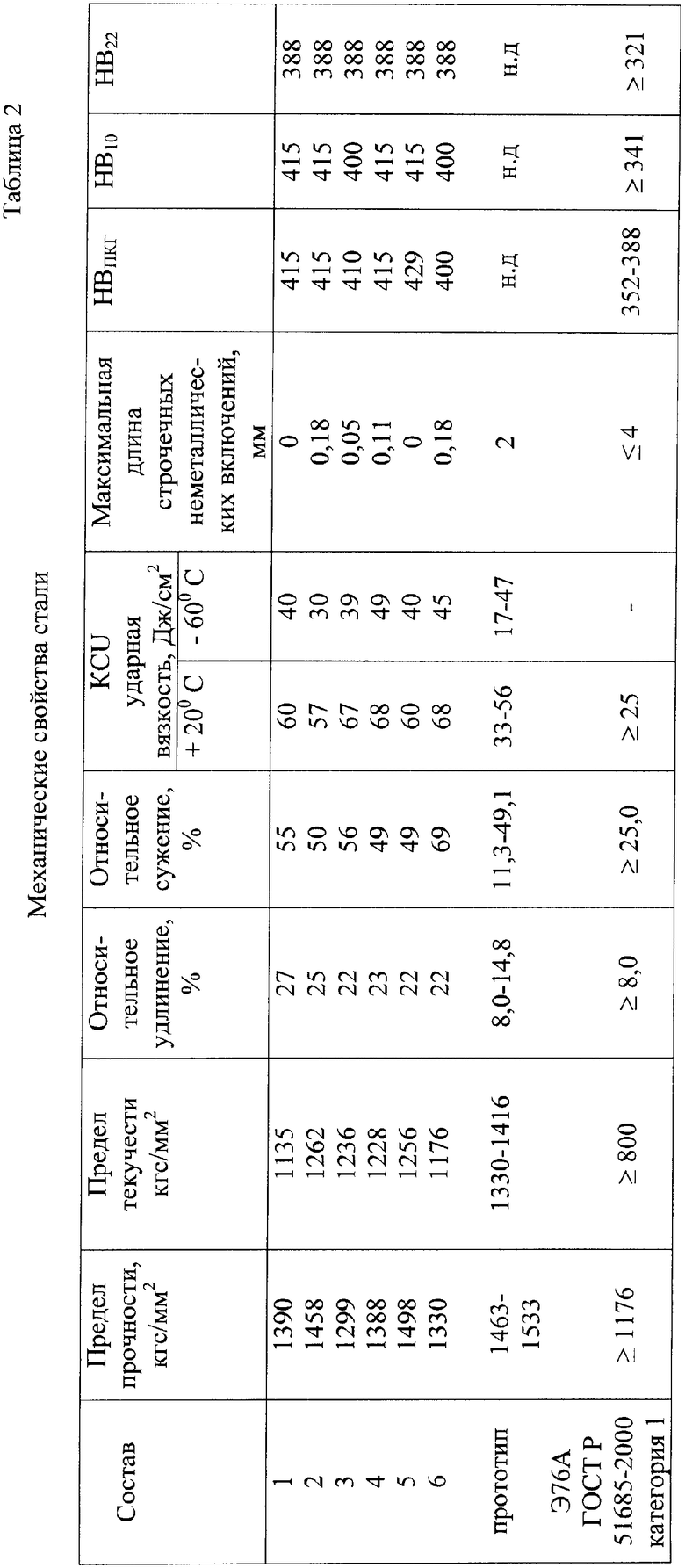

Серия опытных плавок была выплавлена в дуговых электросталеплавильных печах ДСП-100И7. Химический состав опытных плавок приведен в таблице 1. После разливки стали на МНЛЗ осуществляли прокатку железнодорожных рельсов типа Р65. Результаты испытаний механических свойств (таблица 2) показывают, что заявляемый химический состав рельсовой стали обеспечивает сбалансированный комплекс механических свойств и твердости стали, что, в свою очередь, увеличивает эксплуатационную стойкость железнодорожных рельсов.

Список источников информации

1. ГОСТР 51685-2000 «Рельсы железнодорожные. Общие технические условия».

2. А.с. №603689, МПК5 C22C 38/24.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2397271C2 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2004 |

|

RU2256000C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2412274C1 |

Изобретение относится к черной металлургии, в частности к производству стали для железнодорожных рельсов. Сталь содержит углерод, кремний, марганец, хром, ванадий, алюминий, азот, молибден, никель, бор, один или несколько элементов, выбранных из группы, включающей РЗМ, цирконий, стронций, кальций и барий, один из элементов, выбранных из группы, включающей ниобий и титан, железо и примеси при следующем соотношении компонентов, мас.%: углерод 0,25-0,37, кремний 0,90-1,50, марганец 1,00-1,60, хром 0,10-0,30, ванадий 0,08-0,15, алюминий не более 0,005, азот 0,012-0,020, молибден 0,10-0,30, никель 0,80-1,40, бор 0,0003-0,002, РЗМ 0,0005-0,005, цирконий 0,0005-0,005, стронций 0,0005-0,005, кальций 0,0005-0,005, барий 0,0005-0,005, ниобий 0,003-0,05, титан 0,001-0,02, железо и примеси - остальное. В качестве примесей сталь может содержать серу не более 0,015 мас.%, фосфор не более 0,020 мас.%, медь не более 0,20 мас.%. Достигается сбалансированный комплекс механических свойств и повышается эксплуатационная стойкость рельсов. 2 табл.

Рельсовая сталь, содержащая углерод, кремний, марганец, хром, ванадий, алюминий, азот, молибден, никель, один или несколько элементов, выбранных из группы, включающей РЗМ, цирконий, стронций, кальций и барий, железо и примеси, отличающаяся тем, что она дополнительно содержит бор и один из элементов, выбранных из группы, включающей ниобий и титан при следующем соотношении компонентов, мас.%:

один или несколько элементов, выбранных из группы, включающей РЗМ, цирконий, стронций, кальций, барий:

один из элементов, выбранных из группы, включающей ниобий, титан:

при этом в качестве примесей она содержит серу не более 0,015, фосфор не более 0,020 и медь не более 0,20.

| RU 2005125282 A, 10.05.2007 | |||

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2241779C1 |

| РЕЛЬСЫ ИЗ БЕЙНИТНОЙ СТАЛИ С ВЫСОКИМИ СОПРОТИВЛЕНИЕМ УСТАЛОСТНОМУ РАЗРУШЕНИЮ ПОВЕРХНОСТИ И ИЗНОСОСТОЙКОСТЬЮ | 1999 |

|

RU2194776C2 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Фрикционная прогрессивная передача | 1940 |

|

SU80110A1 |

Авторы

Даты

2009-08-27—Публикация

2008-01-16—Подача