Группа изобретений относится к сфере экологической и сельскохозяйственной биотехнологии, а именно, к утилизации и переработке материала короотвала - кородревесных отходов (КДО) целлюлозно-бумажных и деревообрабатывающих производств с получением жидкого и твердого органического удобрения.

Отходы деревообработки являются одним из самых распространенных видов промышленных отходов в России. Так как они представляют собой ценное углеродсодержащее сырье, необходимы рациональные способы его использования. В настоящее время многие короотвалы содержат десятки миллионов кубометров кородревесных отходов, которые мало используются для получения товарной продукции или извлечения энергии, а представляют собой объекты накопленного экологического ущерба, экологическая опасность которых для окружающей среды состоит в закислении почвы и воды не нейтрализованными кислотами - продуктами разложения КДО, поступлении в водоемы дополнительных источников углерода, способствующих цветению воды, в склонности к возгораниям.

В короотвалах, ввиду открытости системы, идут естественные процессы биодеструкции и гумификации, однако данные процессы очень длительны. Как показали результаты наших исследований, эти процессы лимитированы низким содержанием ряда биогенных элементов (N, Р, Mg, S), так и другими факторами, такими, как герметизация и глубокий анаэробиоз обводненных нижележащих слоев, что, практически, приводит к их консервации и остановке биодеструкции. Очевидно, что в таком состоянии материал КДО может сохраняться сотни лет без переработки в грунт. А биодеструкции подвержены в большей степени вышележащие, более поздние слои. (Максимов А.Ю., Максимова Ю.Г., Шилова А.В., Колесова О.В., Simonetti G. Исследование свойств и микробиологического состава кородревесных отходов короотвала г. Краснокамск // Вестник ПНИПУ. Химическая технология и биотехнология. - 2018. - Вып. 4. - С. 98-112.).

Распространенными способами утилизации материала короотвалов и других древесных отходов являются их применение в качестве топлива для получения энергии, а также пиролиз с получением древесного угля или сжигание с целью ликвидации без добычи энергии (Патент US 4235174, МПК: F23G 5/02, F23G 5/04, F23G 5/46, опубл. 25.11.1980. Патент RU 64209 МПК: С10В 1/04, опубл. 27.06.2007. Патент RU 171632, МПК: F23B 10/00, F23B 30/10, F23G 5/24, F23H 3/02, F23H 9/02, опубл. 07.06.2017. Патент RU 2654664, МПК: F23G 5/16; F23G 7/06, опубл. 21.05.2018). Однако в качестве топлива для получения энергии хорошо подходит только высушенный древесный материал. Большинство же короотвалов сложено из материала, накопленного в течение десятилетий, частично окисленного, увлажненного, имеющего даже в высушенном состоянии низкую теплоотдачу. Применение способов пиролиза и сжигания в целях ликвидации материала корооотвалов приводит к нерациональному использованию ценного органического ресурса, высоким энергозатратам и загрязнению атмосферного воздуха.

Известны способы использования древесных отходов для получения композиционных материалов различного назначения (Патент RU 2515839, МПК: C08L 97/00, опубл. 20.05.2014. Патент US 10227460, МПК: C08J 5/00, опубл. 12.03.2019). Однако для получения качественных материалов необходимо сырье постоянного состава, не подвергнутое существенной природной окислительной деградации и биодеструкции, без гетерогенных примесей. Не свежий материал короотвалов не подходит для получения качественных композитов.

Также известны способы переработки органических отходов, в том числе древесных, путем компостирования и ускорения природных процессов их биодеградации в емкостях, ямах, кучах или реакторах емкостного типа в ограниченном объеме. Часть подобных способов предусматривает смешивание и двухкомпонентное компостирование древесных отходов с фекальными отходами животноводства (навоз, птичий помет) или антропогенными (бытовые сточные воды или их осадки), что существенно ускоряет процессы компостирования за счет добавления источника лимитирующих процессы естественной биодеградации биогенных элементов, количество которых в древесных отходах низко (например, азота), а также из-за наличия ферментирующей микрофлоры (Патент RU 2126779, МПК: A23K 1/00, C05F 9/00, опубл. 27.02.1999. Патент RU 2186048, МПК: C05F 11/00, C05F 3/00, опубл. 27.07. 2002. Патент SU 1733433, МПК: C05F 11/00, опубл. 15.05.1992).

Недостатками данных способов является необходимость затрат на экскавационные работы и тот факт, что количество перерабатываемый массы древесных отходов ограничивается объемом емкости или площадки для переработки. В случае совместного компостирования с фекальными отходами большие затраты связаны с транспортировкой обоих компонентов к месту компостирования. Также известно, что процессы биологической переработки длительны, что в совокупности с ограниченным объемом ведет к низкой производительности данной технологии и несущественности ее использования в отношении короотвалов ЦБК, содержащих миллионы кубометров отходов.

Наиболее близким по технической сущности к заявляемому, является способ переработки короотвала (патент RU 2520022, МПК: C05F 11/00, опуб. 20.06.2014 Бюл. №17), по которому в образованный короотвал вводят осадки сточных вод (ОСВ) очистных сооружений, содержащие, мас. %: влажность 92-96; массовая доля органических веществ 62-66; массовая доля общего азота 5,6-7,3; массовая доля общего фосфора (P2O5) 4,8-6,5; тяжелые металлы 0,02-2,0; остаточная нефть 0,015-0,25; рН 6,8, в соотношении кора : реагент (ОСВ) соответственно 8:2 с последующей аэрацией короотвала атмосферным воздухом, при этом в качестве разбавителя для реагента используют дренажные воды короотвала, а для получения органического удобрения процесс прокачки тела короотвала реагентом и воздухом повторяют неоднократно. Ввод ОСВ в короотвал осуществляют из смесителя по прямоугольной сетке нагнетательных скважин, снабженных перфорационными трубами для закачки раствора, а также последующей прокачки скважин с помощью компрессора атмосферным воздухом, при этом в основании короотвала выполнена траншея с защитной дамбой, подключенной трубопроводом через насос к третьему входу смесителя. В патенте также описан реактор емкостного типа, объем переработки КДО в котором ограничен объемом реактора.

Недостатками данного способа являются использование осадков сточных вод бытовой канализации, которое не является безопасным в санитарно-гигиеническом и экологическом отношении, а также предусматривает затраты на транспортировку данного отхода в место утилизации короотвала, отсутствие возможности точной регуляции количества биогенных элементов, необходимых для ускорения биодеструкции, сбор дренажных вод в дренажной траншее, отсутствие получения жидкого органического удобрения, отсутствие механизма усреднения рециркуляции и перемешивания ожиженной фазы по высоте короотвала.

Также из уровня техники известен башенный биореактор (патент RU 2019526, МПК: C02F 3/12, опубликован 15.09.1994), включающий цилиндрический корпус (К), аэратор с аэрационной трубой, цилиндрический кольцевой отстойник с коническим днищем и силовыми щелями, устройства ввода сточной и отвода очищенной воды, снабженный системой насосов и трубопроводов для циркуляции иловой смеси и ввода реагента, (К) в нижней части снабженный нижней и верхней коаксиально расположенными коническими диафрагмами с центральными отверстиями и струенаправляющим диффузором, на (К), под иловыми щелями отстойника, установлен кольцевой отражатель, устройство ввода сточных вод расположено в нижней части К, а отстойник выполнен встроенным и расположенным по периферии, своей цилиндрической частью образует горловину биореактора с отводом отходящих газов и снабжен отверстиями с шиберами для циркуляции иловой смеси и цилиндрической коаксиальной полупогружной перегородкой, создающей воздухоотделительное кольцевое пространство, аэратор может быть выполнен струйным или эрлифтным, причем эрлифтный аэратор может быть снабжен коаксиально расположенным кожухом в виде трубы. Данный башенный биореактор взят как прототип для заявляемого биореактора, используемого при осуществлении заявляемого способа. Недостатками башенного биореактора, устраняемыми заявляемым биореактором, является: ограничение объема перерабатываемого материала, в котором проходят процессы биодеструкции, внутренним объемом реактора; возможность переработки только жидких отходов, отсутствие возможности использования реактора для биодеструкции твердых отходов, таких, как КДО.

Наиболее близкой по технической сущности к заявляемой является технологическая площадка (патент RU 2520022, МПК: C05F 11/00, опубл. 20.06.2014 Бюл. №17) для переработки и утилизации короотвала, включающая последовательно установленное и связанное трубопроводами с запорной арматурой следующее оборудование: смеситель для приготовления реагента, подключенный первым входом к емкости для разбавителя реагента, вторым входом - к емкости с ОСВ, а выходом - к насосной станции через компрессор к системе скважин, установленных в тело короотвала, например, по прямоугольной сетке нагнетательных скважин, снабженных перфорационными трубами для закачки реагента, а также последующей прокачки с помощью компрессора скважин атмосферным воздухом тела короотвала, при этом в основании короотвала выполнена траншея с защитной дамбой, подключенной трубопроводом через насос к третьему входу смесителя.

Недостатками данной технологической площадки, устраняемыми заявляемым изобретением, являются: применение сточных вод, являющихся небезопасными с точки зрения санитарных норм; необходимость расположения короотвала вблизи источника бытовых стоков, либо расходы на транспортировку последних; отсутствие регулирования состава биогенных элементов, необходимых для биодеструкции; отсутствие процесса получения жидкого биоудобрения, введение реагента, содержащего осадки сточных вод, через перфарированные трубы без равномерного распределения и усреднения по глубине.

Техническим результатом, достигаемым при осуществлении настоящего изобретения, является обеспечение переработки кородревесных отходов в теле короотвала, многократное ускорение процессов биодеструкции КДО и превращение его массы в полезные продукты - жидкое и твердое органическое удобрение с небольшими затратами на использование дополнительных материалов.

Этот результат достигается тем, что биологическая деструкция и переработка КДО происходит внутри тела короотвала, без их извлечения, с использованием открытых биореакторов нового типа, создающих зону ускоренной биологической переработки; оптимизацией состава среды биодеструкции введением лимитирующих биогенных элементов в толщу короотвала в виде активирующего раствора, представляющего собой сбалансированную по содержанию биогенных элементов смесь химических соединений и введением сообществ микроорганизмов - биодеструкторов КДО, в результате чего происходит переработка материала короотвала в твердое органическое удобрение с формированием также жидкого органического удобрения, которое подлежит выкачиванию и транспортировке на место его использования.

Технический результат достигается с помощью способа, включающего получение активирующего раствора, сбалансированного по содержанию биогенных элементов - азота, фосфора, калия, магния, микроэлементов, а также включающего сообщества микроорганизмов-биодеструкторов КДО, введение в толщу короотвала активирующего раствора через биореакторы с перфорированной стенкой (что многократно ускоряет процесс биодеструкции), периодическую аэрацию материала короотвала через биореакторы с перфорированной стенкой, периодическое выкачивание образующегося в результате ускоренной биодеструкции жидкого биоудобрения из емкости биореактора.

Способ осуществляется посредством технологической линии переработки и утилизации короотвала, включающей последовательно установленное и связанное трубопроводами с запорной арматурой и фильтрами следующее оборудование: бункер-смеситель для приготовления активирующего раствора, подключенный выходом через реверсивный насос к системе биореакторов, установленных в тело короотвала в виде гексагональной или прямоугольной сети, компрессор для аэрации, также подключенный выходом к системе биореакторов через трубопроводы, приемный бункер для сбора ожиженной фазы, представляющей собой жидкое биоудобрение, подключенный к системе биореакторов через реверсивный насос. Система биореакторов включает по меньшей мере один биореактор, а максимальное количество биореакторов не ограничено.

Применяемый в технологической линии биореактор представляет собой цилиндрическую конструкцию из легких прочных коррозионно-стойких материалов, с перфорированным корпусом, внутренней трубой и трубами для подвода от бункера-смесителя активирующего раствора и подачи воздуха, а также отвода ожиженной фазы в приемный бункер.

Вышеперечисленная совокупность существенных признаков позволяет получить следующий технический результат: многократное ускорение процессов биодесрукции КДО, переработка и утилизация короотвала с получением твердого и жидкого органического удобрения непосредственно в месте складирования, в теле короотвала.

Изобретение дает возможность получить органическое удобрение при переработке органических отходов, исключить источник загрязнения воздуха, являющийся результатом самовозгорания массива короотвала, а также очистить и рекультивировать площадь, занимаемую телом короотвала.

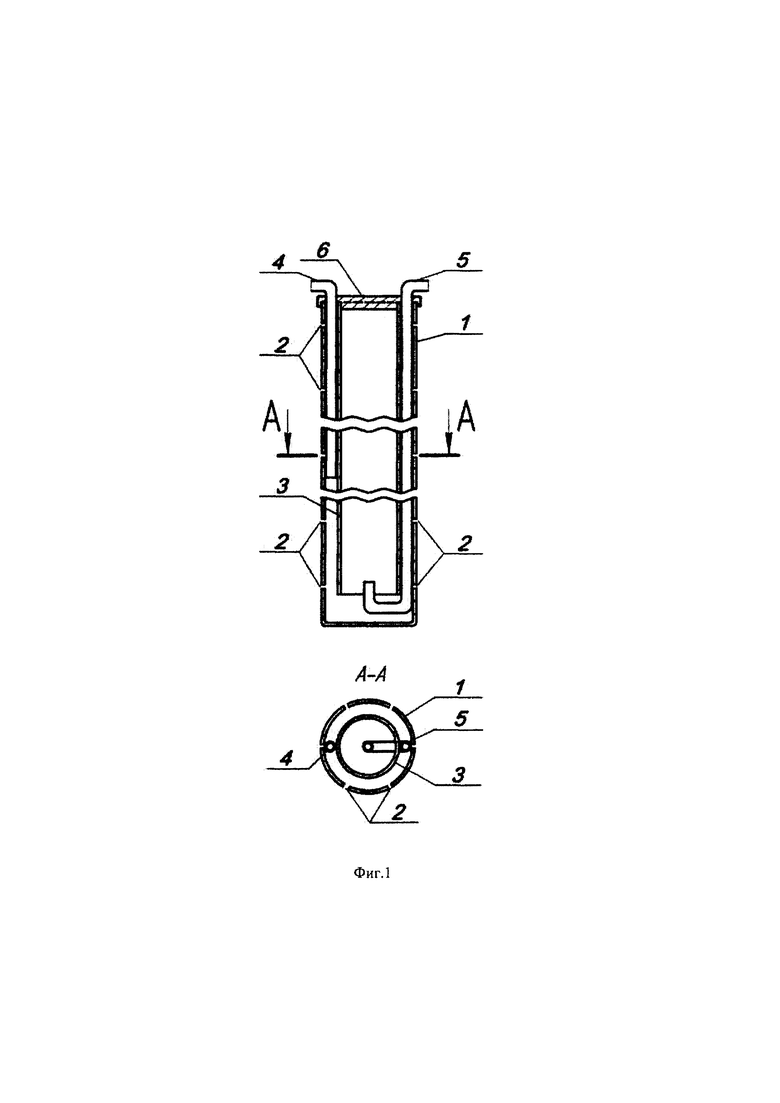

Изобретение иллюстрируется чертежами, где на фиг. 1 приведена схема биореактора для переработки короотвала; А-А - вид биореактора вы разрезе;

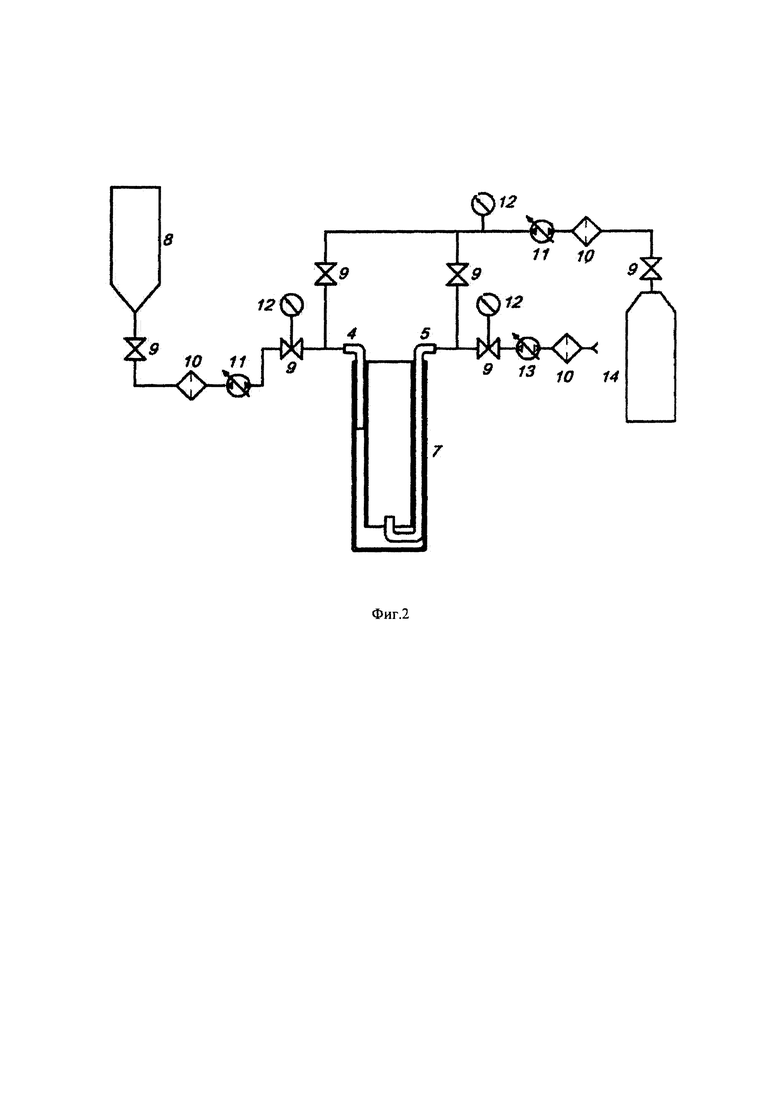

на фиг. 2 - схема подключения биореактора в технологическйю линию переработки и утилизации короотвала;

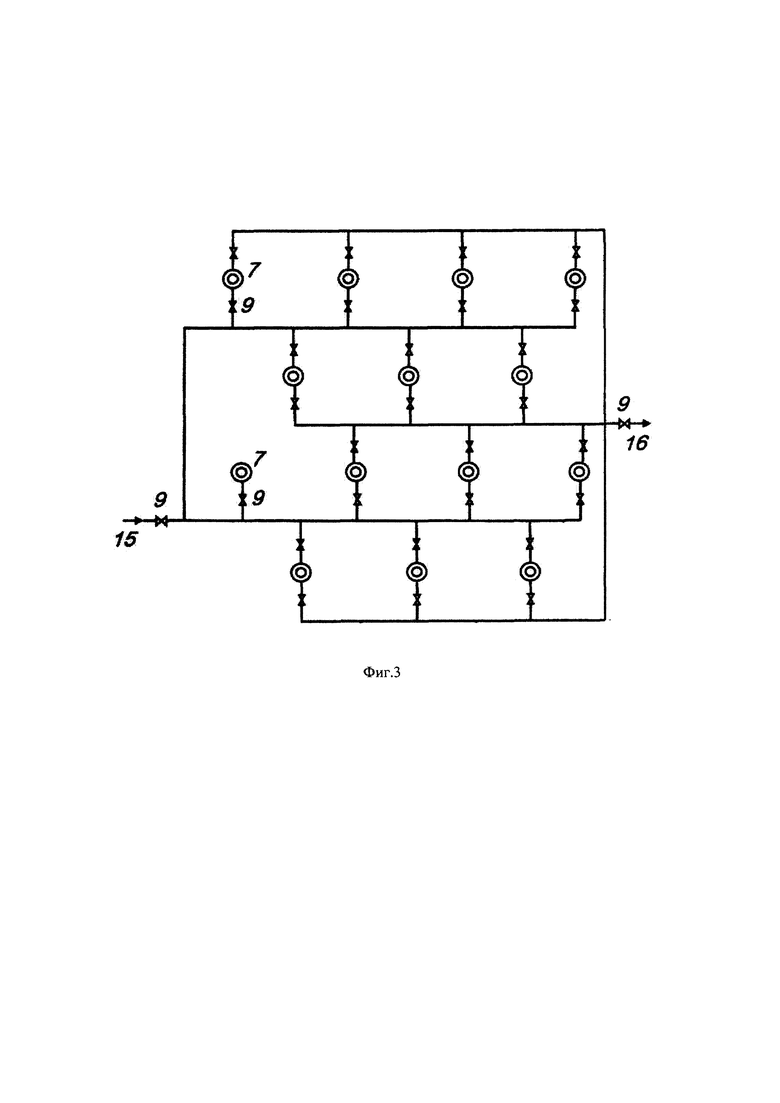

на фиг. 3 - схема технологической линии с расположением системы биореакторов на короотвале.

Условные обозначения:

1 - наружная перфорированная стенка корпуса биореактора;

2 - отверстия в корпусе биореактора;

3 - внутренняя труба;

4 - трубка для подачи активирующего раствора;

5 - трубка для аэрации;

6 - крышка биореактора

7 - биореактор,

8 - емкость-смеситель,

9 - клапан,

10 - фильтр,

11 - реверсивный регулируемый насос,

12 - манометр,

13 - реверсивный регулируемый компрессор,

14 - приемный бункер

15 - подача активирующего раствора;

16 - отвод ожиженной фазы - жидкого биоудобрения

Биореактор (Фиг. 1) представляет собой цилиндрическую емкость наружные стенки 1 которой выполнены с перфорацией. Перфорация наружной стенки 1 корпуса биореактора представляет собой равноудаленные друг от друга по высоте и по окружности биореактора круглые отверстия 2. Внутри цилиндрической емкости биореактора по центру установлена внутренняя труба 3 без перфорации, приточная трубка 4 проложена между стенкой 1 корпуса биореактора и внутренней трубой 3. Свободный конец приточной трубки 4 открывается в пространство цилиндрической емкости биореактора. Вторая приточная трубка 5, предназначенная для аэрации, так же проложена в пространстве между внешней стенкой 1 биореактора и внутренней трубой 3, а конец трубки 5 через загиб выходит в центр трубы 3 в нижней части биореактора; верхняя часть биореактора закрывается крышкой 6.

Биореактор (Фиг. 1), монтируется в тело короотвала и действует следующим образом: через приточную трубку 4 подается активирующий раствор для ускорения биодеструкции, усредняется за счет перемешивания во внутреннем объеме биореактора и через отверстия 2 в его корпусе поступает в тело короотвала, что обеспечивает формирование в теле короотвала вокруг биореактора зоны, в которой происходит многократное ускорение биодеструкции. Через приточную трубку 5 периодически подается атмосферный воздух в нижнюю часть биореактора и его восходящий поток во внутреннем объеме трубы 3, создает эффект эрлифтного перемешивания, а через отверстия 2 в корпусе биореактора происходит аэрация зоны ускоренной биодеструкции, что дополняет анаэробные процессы биодеструкции более быстрыми - аэробными. Также поток воздуха используется для продувки биореактора изнутри в случае закупоривании отверстий. Внутренняя труба 3 биореактора служит для усреднения, перемешивания и равномерного распределения активирующего раствора. Образующаяся при биодеструкции КДО в зоне короотвала снаружи биореактора жидкая фаза представляет собой жидкое биоудобрение, которое путем диффузии заполняет внутренний объем биореактора и далее откачивается из внутреннего объема биореактора путем реверсивной подачи через трубку 4 или 5. После работы биореактора в течение 6 месяцев окружающий его материал короотвала представляет собой твердое биоудобрение.

Биореактор выполнен из полимерных или композиционных материалов, таких, как полипропилен, полиэтилен, поливинилхлорид, полиакрилаты, композиционные материалы на основе эпоксидных смол и армирующих волокон или др. Такая особенность исполнения биореактора дает следующие преимущества:

- легкость конструкции при достаточно высокой ее прочности, что важно при применении на короотвалах ввиду рыхлости, подвижности и неоднородности материала короотвала, ограничивающих применение тяжелых металлических или иных конструкций;

- легкость монтажа конструкции, не требующая применения тяжелого оборудования, что также важно ввиду рыхлости, подвижности и неоднородности материала короотвала;

- коррозионная стойкость конструкции, что важно ввиду работы в условиях увлажнения и присутствия растворенных солей;

- мобильность, возможность быстрой переустановки по мере необходимости на соседний участок.

Технологическая линия для переработки короотвала (Фиг. 2) включает в себя следующие элементы: по меньшей мере один биореактор 7, установленный в тело короотвала; бункер-смеситель 8 для приготовления активирующего раствора, снабженный мешалкой для принудительного перемешивания, подключенный через запорный вентиль 9, фильтр 10, реверсивный регулируемый насос 11 и вентиль, снабженный манометром 12, к приточной трубке 4 биореактора; реверсивный регулируемый компрессор 13, снабженный фильтром 10 на входе и присоединенный выходом через клапан 9, снабженный манометром 12, к входу трубки 5 для аэрации биореактора; приемный бункер 14 для сбора жидкого биоудобрения, присоединенный через трубопроводы, снабженные клапанами 9, фильтром 10, реверсивным регулируемым насосом 11, манометром 12, к трубкам 4 и 5 биореактора.

К одному бункеру-смесителю 8 для приготовления активирующего раствора через реверсивный насос 11 и разводку трубопроводов может быть присоединено несколько биореакторов 7 в виде гексагональной или прямоугольной сети с шагом от 3 до 10 м, как показано на Фиг. 3. Количество биореакторов, подключенных в технологическую линию зависит от перерабатываемой площади короотвала. Рекомендуется размещать 1 биореактор на 12-100 квадратных метров в зависимости от желаемой скорости переработки. Все трубопроводы подачи активирующего раствора и воздуха, а также отведения жидкого биоудобрения снабжены фильтрами 10.

Технологическая линия для переработки короотвала (Фиг. 2) действует следующим образом.

Активирующий раствор подается в биореактор 7 из бункера-смесителя 8, с помощью реверсивного насоса 11, через трубопровод, снабженный запорным вентилем 9, подключенный к приточной трубке 4 биореактора. Для приготовления активирующего раствора в бункер-смеситель 8 подают его компоненты в сухом виде или в виде концентратов, а также воду для разбавления из внешнего водопровода или емкости для воды. Все выходы трубопроводов снабжены запорными вентилями 9, фильтрами 10 и манометрами 12. Атмосферный воздух для аэрации забирается из внешней среды, фильтруется через фильтр грубой очистки и подается реверсивным регулируемым компрессором 13 в трубку 5 для аэрации биореактора. Ожиженная фаза из биореактора 7 периодически выкачивается по мере переработки КДО путем реверсивной подачи и переключения соответствующих клапанов 9 в приемный бункер 14.

Способ переработки кородревесных отходов осуществляют следующим образом.

В бункере-смесителе 8 готовят путем растворения в воде активирующий раствор, содержащий мг/л: N - 120-150; Р - 20-50, K - 80-160; Mg - 15-30; Ca - 50-150; Fe - 3-5; Cu - 0,5; Mn - 0,5; Zn - 0,5; В - 0,5; сообщество микроорганизмов -биодеструкторов КДО, обладающих целлюлолитической и лигнинолитической активностями 1010 КОЕ/л; рН - 7,5-8. По трубопроводу через реверсивный насос (11) готовый активриующий раствор периодически подают в биореакторы 7, погруженные в тело короотвала, при этом активирующий раствор усредняется и через отверстия 2 в наружной стенке 1 биореактора распределяется в теле короотвала, чем создается благоприятная среда для активации и многократного ускорения процесса биодеструкции. Также периодически проводят аэрация среды путем продувки КДО атмосферным воздухом, который нагнетается в реактор 7 компрессором 13. Для предотвращения засорения реверсивных насосов (11) все трубопроводы подачи активирующего раствора и воздуха, а также отведения жидкого биоудобрения снабжены фильтрами 10. По мере прохождения биодеструкции образуется жидкое биоудобрение, которое периодически выкачивают из емкости биореактора через реверсивный насос 11 в приемный бункер 14, а основная часть КДО превращается в твердое биоудобрение.

Технический результат - ускорение в 1000 и более раз процессов биодеструкции КДО, переработка и утилизация короотвала с получением твердого и жидкого органического удобрения непосредственно в месте складирования, в теле короотвала - достигается за счет активирования роста аборигенной микрофлоры путем добавления необходимых биогенных элементов, отсутствующих в материале короотвала в необходимом количестве, внесения сообщества культур - биодеструкторов, а также за счет аэрации и частичного замещения медленных процессов биодеградации, характерных для анаэробных процессов, быстрыми аэробными процессами. Переработка КДО в теле короотвала, без извлечения и одновременное использование сети из множества легко монтируемых биореакторов, создающих вокруг себя зону ускоренной биодеградации и гумификации КДО, обеспечивает одновременную непрерывную переработку больших объемов короотвала, что компенсирует длительность процесса и делает его технологичным.

В результате активированного процесса биодергадации происходит переработка материала КДО с образованием органоминерального удобрения, которое может быть использовано в тепличном и полевом земледелии, а также в приусадебном сельском хозяйстве.

Для активирования микробиологических процессов раз в 1-4 дня производят прокачку биореакторов атмосферным воздухом со скоростью 30 м3/ч/1 м3 объема биореактора в течение 30-60 минут.

Введение активирующего раствора значительно повышает обводненность верхних пересыхающих в жаркое время года, слоев короотвала, что значительно снижает его пожароопасность.

Способ поясняется следующими примерами:

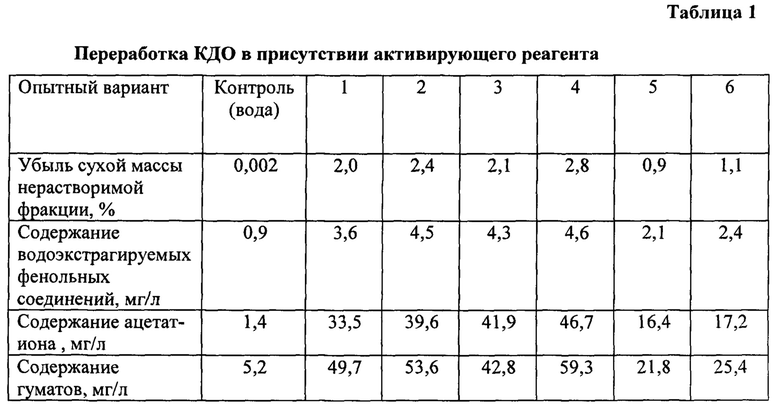

Пример 1.

Переработка КДО в присутствии активирующего реагента (минеральных солей).

Переработку кородревесных отходов короотвала производят в лабораторных условиях в колбах Эрленмейера объемом 300 мл, в которые помещают 200 г материала КДО и доливают 50 мл стерильного активирующего раствора, содержащего, мг/л: N - 100-150; Р - 20-50, K - 80-160; Mg - 15-30; Ca - 50-150; Fe - 3-5; Cu - 0,5; Mn - 0,5; Zn - 0,5; В - 0,5, рН - 7,5-8.

Варианты состава активирующего раствора, мг/л:

1) N - 100; Р - 20, K - 80; Mg - 15; Ca - 50; Fe - 3; Cu - 0,5; Mn - 0,5; Zn - 0,5; В - 0,5, рН - 7,5.

2) N - 150; Р - 50, K - 160; Mg - 30; Ca - 150; Fe - 5; Cu - 0,5; Mn - 0,5; Zn - 0,5; В - 0,5, рН - 7,5.

3) N - 100; Р - 20, K - 80; Mg - 15; Ca - 50; Fe - 3; Cu - 0,5; Mn - 0,5; Zn - 0,5; В - 0,5, рН - 8.

4) N - 150; Р - 50, K - 160; Mg - 30; Ca - 150; Fe - 5; Cu - 0,5; Mn - 0,5; Zn - 0,5; В - 0,5, рН - 8.

5) N - 100; Р - 20, K - 80; Mg - 15; Ca - 50; Fe - 3; Cu - 0,5; Mn - 0,5; Zn - 0,5; В - 0,5, рН - 8,5.

6) N - 150; Р - 50, K - 160; Mg - 30; Ca - 150; Fe - 5; Cu - 0,5; Mn - 0,5; Zn - 0,5; В - 0,5, рН - 8,5.

Культивирование проводят при комнатной температуре в течение 6 месяцев. Аэрацию осуществляют путем периодической продувки атмосферным воздухом со скоростью 30 л3/ч/1 л объема реакционной среды в течение 30-60 минут.

Многократное ускорение процесса переработки КДО при добавлении минеральных солей и аэрации обусловлено тем, что внесенные добавки компенсируют дефицит необходимых биогенных элементов в КДО и активируют в нем микробиологические процессы биодеструкции, а периодическая аэрация приводит к дополнению медленных анаэробных процессов биодеструкции быстрыми аэробными. Об интенсивности переработки КДО свидетельствует убыль сухой биомассы и увеличение количества экстрагируемых органических соединений. Результаты эксперимента приведены в табл. 1. По убыли сухой массы процесс биодеструкции ускоряется в 1000 и более раз. Получаемая ожиженная фаза представляет собой жидкое биоудобрение, а переработанный материал КДО - твердое биоудобрение.

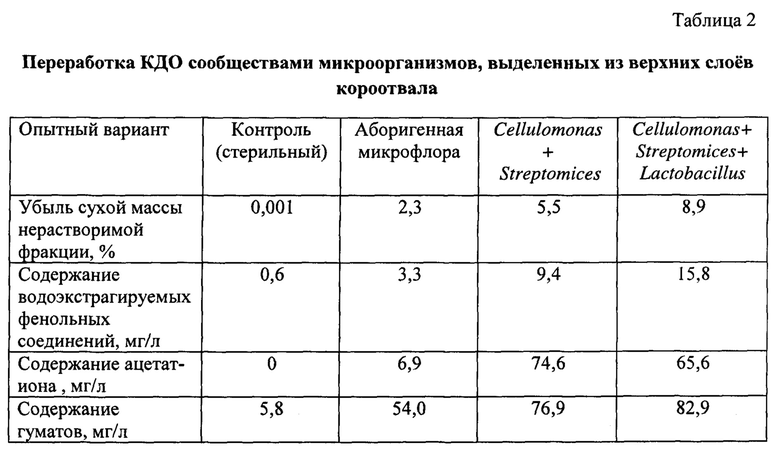

Пример 2.

Переработка КДО сообществами микроорганизмов-биодеструкторов КДО, выделенных из верхних слоев короотвала.

Для выделения сообществ микроорганизмов-биодеструкторов КДО используют минеральную среду N (Максимов А.Ю. Влияние нитрилов и амидов на рост и нитрилгидратазную активность штамма Rhodococcus sp. gt1 // Прикладная биохимия и микробиология. 2003. №1. С. 63-68, с. 64) с добавлением промытого дистиллированной водой и простерилизованного материала КДО в количестве 10 г/л.

Биодеструкцию КДО короотвала проводят как в примере 1. Колбы предварительно простерилизованных образцов КДО инокулируют предварительно выделенными из верхних слоев КДО короотвала сообществами микроорганизмов в концентрации 1010 КОЕ/л, содержащими целлюлолитические, лигнолитические и сбраживающие углеводы бактерии, например, представителей Cellulomonas, Streptomices и Lactobacillus. Об интенсивности процессов биодеструкции свидетельствует убыль сухой биомассы и увеличение количества экстрагируемых органических соединений.

Аэрацию осуществляют путем продувки атмосферным воздухом со скоростью 30 л3/ч/1 л объема реакционной среды в течение 30-60 часов. Культивирование проводят при комнатной температуре в течение 6 месяцев. Результаты эксперимента приведены в табл. 2. По убыли сухой массы процесс биодеструкции ускоряется в 1000 и более раз.

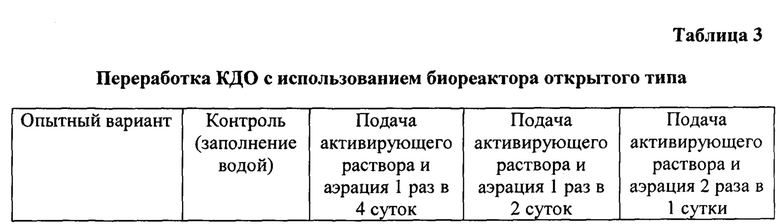

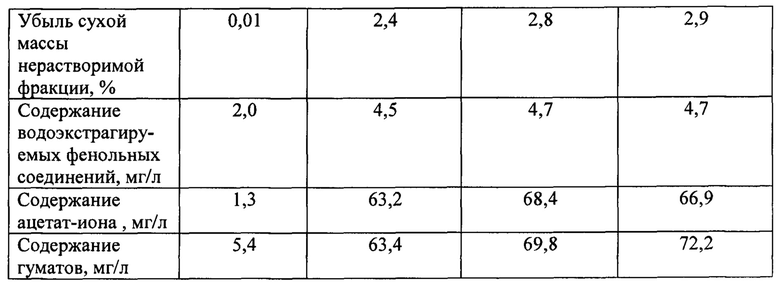

Пример 3.

Переработка КДО с использованием биореактора открытого типа

Переработку КДО проводят в месте складирования КДО или в теле короотвала с использованием биореактора (фиг. 1). В качестве активирующего используют раствор, содержащий мг/л: N - 150; Р - 50, K - 160; Mg - 30; Ca - 150; Fe - 5; Cu - 0,5; Mn - 0,5; Zn - 0,5; В - 0,5, рН - 8,0, сообщество микроорганизмов - биодеструкторов КДО, обладающих целлюлолитической и лигнинолитической активностями 1010 КОЕ/л; рН - 7,5-8,0. Проводят периодическую подачу активирующего раствора и аэрацию. Соотношение КДО : активирующий раствор варьируют в пределах 30:1-300:1. Аэрацию осуществляют путем периодической продувки биореактора воздухом 30 л3/ч/1 л в течение 6 месяцев.

Аэрацию осуществляют путем продувки атмосферным воздухом со скоростью 100 л3/ч в течение в течение 30-60 минут. Биодеструкцию проводят в течение 6 месяцев. Результаты эксперимента приведены в табл. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения органоминерального удобрения пролонгированного действия на основе отхода производства обжарки кофе - кофейной шелухи | 2022 |

|

RU2790675C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОРООТВАЛА И ТЕХНОЛОГИЧЕСКАЯ ПЛОЩАДКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2520022C2 |

| СПОСОБ БИОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ ЦЕЛЛЮЛОЗНО-БУМАЖНОЙ ПРОМЫШЛЕННОСТИ ДЛЯ ПОЛУЧЕНИЯ БИОГУМУСА, ВКЛЮЧАЮЩИЙ СТАДИЮ ОБРАБОТКИ ГРИБАМИ И СТАДИЮ ВЕРМИПЕРЕРАБОТКИ | 2013 |

|

RU2562526C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ НЕФТЕЗАГРЯЗНЕННЫХ ЗЕМЕЛЬ И НЕФТЕШЛАМОВ | 2010 |

|

RU2431532C1 |

| Способ получения органического удобрения путем переработки отходов окорки | 2020 |

|

RU2752759C1 |

| СПОСОБ ОЧИСТКИ ФРАКЦИИ НАВОЗНОГО СТОКА ПРЕПРИЯТИЙ АПК, СТОЧНОЙ ВОДЫ ЖКХ И ВОДОКАНАЛОВ С ИСПОЛЬЗОВАНИЕМ МЕТАНОВОГО БРОЖЕНИЯ | 2012 |

|

RU2513691C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТЫХ МИНЕРАЛООРГАНИЧЕСКИХ УДОБРЕНИЙ ПРИ МЕТАНОВОМ БРОЖЕНИИ НА БИОГАЗОВЫХ СТАНЦИЯХ | 2014 |

|

RU2644013C2 |

| СПОСОБ ПРОМЫШЛЕННОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2839464C1 |

| Способ получения биоудобрения | 2017 |

|

RU2646630C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОУДОБРЕНИЯ | 2013 |

|

RU2539781C1 |

Группа изобретений относится к сфере экологической и сельскохозяйственной биотехнологии, а именно к утилизации и переработке материала короотвала - кородревесных отходов (КДО) целлюлозно-бумажных и деревообрабатывающих производств с получением органического удобрения. Способ переработки кородревесных отходов осуществляется посредством того, что в толщу короотвала вводят активирующий раствор, содержащий лимитирующие процесс биодеструкции биогенные элементы и сообщество микроорганизмов, обладающих целлюлолитической и лигнинолитической активностями, а также проводят аэрацию среды атмосферным воздухом. Процесс обеспечивается применением технологической линии, включающей расположенные в виде сети и связанные трубопроводами погружаемые в тело короотвала биореакторы, представляющие собой цилиндрические перфорированные емкости, снабженные системой подводящих труб, через которые периодически подают активирующий раствор и производит аэрацию, а образующуюся в результате переработки ожиженную фазу, представляющую собой жидкое биоудобрение, периодически выкачивают из внутренней части биореактора. Техническим результатом является обеспечение возможности переработки кородревесных отходов в теле короотвала, многократное ускорение процессов биодеструкции КДО и превращение его массы в полезные продукты - жидкое и твердое органические удобрения. 3 н. и 3 з.п. ф-лы, 3 ил., 3 табл.

1. Способ переработки кородревесных отходов, по которому в короотвал вводят активирующий раствор с последующей аэрацией короотвала атмосферным воздухом, при этом процесс прокачки тела короотвала активирующим раствором и воздухом повторяют неоднократно, отличающийся тем, что активирующий раствор, содержащий мг/л: N - 120-150; Р - 20-50, K - 80-160; Mg - 15-30; Ca - 50-150; Fe - 3-5; Cu - 0,5; Mn - 0,5; Zn - 0,5; В - 0,5, рН - 7,5-8,0 и сообщество микроорганизмов - биодеструкторов КДО, обладающих целлюлолитической и лигнинолитической активностями, подают в короотвал посредством технологической линии, содержащей по меньшей мере один биореактор, поргуженный в тело короотвала, после чего периодически аэрируют КДО в зоне переработки путем прокачивания атмосферного воздуха и по мере образования периодически выводят жидкое удобрение.

2. Технологическая линия для осуществления способа по п. 1, включающая по меньшей мере один погруженный в тело короотвала биореактор, снабженный системой подводящих труб, через которые периодически подают активирующий раствор и производят аэрацию, а образующуюся в результате переработки ожиженную фазу, представляющую собой жидкое биоудобрение, периодически выкачивают из внутренней части биореактора, бункер-смеситель для приготовления активирующего раствора, снабженный мешалкой для принудительного перемешивания, подключенный через запорный вентиль, фильтр, реверсивный регулируемый насос и вентиль, снабженный манометром, к приточной трубке биореактора, реверсивный регулируемый компрессор, снабженный фильтром на входе и присоединенный выходом через клапан, снабженный манометром, к входу трубки для аэрации биореактора, приемный бункер для сбора жидкого биоудобрения, присоединенный через трубопроводы, снабженные клапанами, фильтром, реверсивным регулируемым насосом, манометром, к трубкам биореактора.

3. Технологическая линия по п. 2, отличающаяся тем, что к бункеру-смесителю присоединены несколько биореакторов, расположенных в виде гексагональной или прямоугольной сети.

4. Биореактор для осуществления способа по п. 1, представляющий собой цилиндрическую емкость, наружные стенки которой выполнены с перфорацией, внутри которой по центру установлена внутренняя труба без перфорации, приточная трубка проложена между стенкой корпуса и внутренней трубой, при этом свободный конец приточной трубки открыт в пространство цилиндрической емкости, вторая приточная трубка, предназначенная для аэрации, так же проложена в пространстве между наружной стенкой и внутренней трубой, а конец трубки через загиб выходит в центр трубы в нижней части биореактора, при этом верхняя часть биореактора закрыта крышкой.

5. Биореактор по п. 4, отличающийся тем, что перфорация наружной стенки представляет собой равноудаленные друг от друга по высоте и по окружности цилиндрической емкости круглые отверстия.

6. Биореактор по любому из пп. 4, 5, отличающийся тем, что он выполнен из полимерных или композиционных материалов, таких, как полипропилен, полиэтилен, поливинилхлорид, полиакрилаты, композиционные материалы на основе эпоксидных смол и армирующих волокон или др.

| СПОСОБ ПЕРЕРАБОТКИ КОРООТВАЛА И ТЕХНОЛОГИЧЕСКАЯ ПЛОЩАДКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2520022C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКИХ УДОБРЕНИЙ ИЗ ДРЕВЕСНОЙ КОРЫ | 2001 |

|

RU2249583C2 |

| Способ получения органического удобрения | 1990 |

|

SU1733433A1 |

| Способ получения органического удобрения на основе древесной коры | 1988 |

|

SU1654295A1 |

| JP 2005230000 A, 02.09.2005 | |||

| US 4135907 A, 23.01.1979. | |||

Авторы

Даты

2020-08-06—Публикация

2020-03-18—Подача