Настоящее изобретение относится к напольному покрытию, содержащему полимерную композицию, включающую смесь компонента А, компонента В и компонента С, причем компонент А включает полимер на основе олефина, компонент В включает полимер, и компонент С включает термопластичный эластомер на основе стирола. Кроме того, изобретение относится к способу изготовления напольного покрытия такого типа.

Из уровня техники известны напольные покрытия, содержащие термопластичные эластомеры. Например, в ЕР 1793032 В1 раскрыто напольное покрытие, которое включает смесь трех полимеров. В этом изобретении различные термопластичные эластомеры также предложены в качестве составляющих смеси. При этом также упоминаются термопластичные эластомеры на основе стирола.

Термопластичное напольное покрытие известно из WO 2011/063849 А1. Описанное в данном документе напольное покрытие содержит полимерную матрицу, которая включает полимер на основе олефина и полимер, содержащий группы ангидридов кислот. Полимер на основе олефина может представлять собой эластомер на основе олефина.

WO 2014/005631 А1 раскрывает напольное покрытие, не содержащее ПВХ, которое содержит множество слоев. Данное напольное покрытие содержит термопластичную смесь, которая включает полимер на основе олефина, ангидридный сополимер и наполнитель.

JP 2002276141 раскрывает напольное покрытие, которое содержит смесь более твердого полиэтиленового полимера, более мягкого полиэтиленового полимера и термопластичного эластомера.

Эксперименты показали, что при склеивании с черновым полом известные напольные покрытия все еще не имеют удовлетворительных значений прочности.

Вследствие этого цель изобретения состоит в предложении напольного покрытия, содержащего термопластичный эластомер, который при склеивании с черновым полом имеет хорошие значения прочности и одновременно хорошую механическую стойкость. Кроме того, цель изобретения состоит в предложении способа изготовления напольного покрытия такого типа.

В случае вышеупомянутого типа напольного покрытия цель изобретения достигается за счет того, что полимер компонента В включает кислотные группы и/или ангидридные группы, привитые к полимеру.

Было обнаружено, что таким образом может быть получено эластичное напольное покрытие, которое при склеивании имеет хорошие значения прочности, в частности, хорошую прочность на отслаивание. Кроме того, напольное покрытие также имеет хорошую механическую и химическую стойкость. Данное напольное покрытие является, в частности, стойким к износу и имеет хорошую устойчивость к истиранию. В частности, напольное покрытие такого типа может применяться даже в случаях увеличенных стрессовых нагрузок, например, в тех, которые существуют в общественных зданиях. При этом напольное покрытие легко укладывать и легко чистить. Кроме того, оно безусадочное и стойкое к сигаретным ожогам. Загрязнение от выбросов является очень низким. Кроме того, напольное покрытие является цветостойким.

Цель изобретения достигается посредством способа изготовления напольного покрытия, включающего следующие стадии:

- обеспечение компонента А, компонента В и компонента С, причем компонент А включает полимер на основе олефина, компонент В включает полимер, к которому привиты кислотные группы и/или ангидридные группы, и компонент С включает термопластичный эластомер на основе стирола,

- изготовление полимерной композиции посредством смешивания компонента А, компонента В и компонента С в смесителе,

- формирование полимерной композиции в полотно.

Данный способ позволяет изготавливать высококачественное напольное покрытие, которое имеет хорошие адгезивные свойства и, кроме того, является стойким к износу и старению. Кроме того, изготовление возможно надежным и экономичным способом. В дополнение к этому, напольные покрытия содержат малое количество пузырей или не содержат их.

Далее описаны дополнительные признаки изобретения. Описываемые признаки относятся как к напольному покрытию, так и к способу изготовления.

В одном из предпочтительных вариантов осуществления термопластичный эластомер на основе стирола включает твердую фазу и мягкую фазу, и мягкая фаза имеет температуру стеклования TG равную минус 50°С или выше. Эти параметры способствуют хорошим адгезивным свойствам напольного покрытия и высокой устойчивости. Мягкая фаза определяет, в частности, эластичные подобные каучуку свойства компонента С. Твердая фаза предназначена, в частности, для обеспечения безусадочности и прочности материала. Твердая фаза также имеет решающее значение для термопластичных свойств термопластичного эластомера. Предпочтительно, чтобы температура стеклования TG мягкой фазы составляла выше минус 40°С. Также предпочтительно, чтобы температура стеклования TG мягкой фазы составляла ниже плюс 10°С. Особенно предпочтительно, чтобы температура стеклования TG мягкой фазы составляла от минус 15°С до плюс 10°С. Предпочтительно, чтобы твердая фаза имела температуру стеклования TGH равную выше плюс 90°С. Компонент С может, в частности, включать блок-сополимер, причем по меньшей мере один блок образует мягкую фазу, и по меньшей мере один другой блок образует твердую фазу. Например, в СБС (стирол-бутадиен-стирол) стирол образует твердую фазу, в то время как бутадиен образует мягкую фазу. В СЭБС (стирол-этилен-бутилен-стирол) стирол образует твердую фазу, в то время как этилен-бутилен образует мягкую фазу. В СИС (стирол-изопрен-стирол) стирол образует твердую фазу, а изопрен образует мягкую фазу. Температуры стеклования определяют при помощи дифференциальной сканирующей калориметрии по стандарту DIN EN ISO 11357-2, версия, действующая на 1 июля 2015 года. Значения, приводимые в настоящей заявке, все определены по методу половинного шага.

В одном из предпочтительных вариантов осуществления компонент С включает изопреновый мономер, встроенный в полимерную цепь в виде 1,2-винилового изомера. В этом случае могут быть достигнуты особенно предпочтительные результаты. Это, в частности, применяется в случае, когда содержание стирола в компоненте С составляет в диапазоне от 15 до 40 мас. %. Предпочтительно более 30% изопреновых мономеров встроены в полимерную цепь в виде 1,2-виниловых изомеров. Особенно предпочтительно, более 50% изопреновых мономеров встроены в полимерную цепь в виде 1,2-виниловых изомеров. Было установлено, что в некоторых случаях особенно предпочтительно, если более 70% изопреновых мономеров встроены в полимерную цепь в виде 1,2-виниловых изомеров. В частности, 1,2-виниловый изомер может представлять собой часть мягкой фазы. Эти параметры способствуют хорошим адгезивным свойствам напольного покрытия и высокой устойчивости. Кроме того, они позволяют достигнуть температуры стеклования TG мягкой фазы в предпочтительном диапазоне.

Предпочтительно, может быть обеспечено, что мягкая фаза компонента С включает стирол. Предпочтительно, мягкая фаза может включать стирол-бутадиеновый блок. Это может быть, например, в случае, если компонент С включает СБС структуры С-(С-Б)-С, причем С представляет собой полистирольный блок, и С/Б представляет собой стирол-бутадиеновый блок-сополимер. Предпочтительно, содержание стирола в мягкой фазе составляет более 30 мас. % относительно мягкой фазы. Предпочтительно, стирол-бутадиеновый блок (С/Б) состоит из стирола в количестве от 15 до 70 мас. % и от 30 до 85 мас. % бутадиена. Эти параметры способствуют хорошим адгезивным свойствам напольного покрытия и высокой устойчивости.

Дополнительное усовершенствование обеспечивает, что компонент С содержит стирол в диапазоне от 15 до 80 мас. %. Предпочтительно, содержание стирола составляет более 30 мас. %. Особенно предпочтительно, содержание стирола в компоненте С составляет более 40 мас. %. Это способствует хорошим адгезивным свойствам напольного покрытия и высокой устойчивости.

В одном из предпочтительных вариантов осуществления изобретения термопластичный эластомер на основе стирола компонента С включает по меньшей мере одно соединение из группы, состоящей из стирол-бутадиен-стирол блок-сополимеров (СБС), стирол-изопрен-стирол блок-сополимеров (СИС), стирол-этилен-бутилен-стирол блок-сополимеров (СЭБС) и стирол-этилен-пропилен-стирол блок-сополимеров (СЭПС). Это способствует хорошим адгезивным свойствам и хорошей механической устойчивости. Особенно предпочтительными являются СИС, СБС или СЭБС и их смеси. СБС может, в частности, быть в форме поли(стирол-b-бутадиен-b-стирол). СИС может, в частности, быть в форме поли(стирол-b-изопрен-b-стирол). СЭБС может, в частности, быть в форме поли(стирол-b-этилен-бутадиен-b-стирол). СЭПС может, в частности, быть в форме поли(стирол-b-этилен-пропилен-b-стирол).

Предпочтительно, термопластичный эластомер на основе стирола компонента С включает блок-сополимер. В этом случае твердая фаза и мягкая фаза присутствуют в одной молекуле. Это также способствует хорошим адгезивным свойствам напольного покрытия и высокой устойчивости.

В другом преимущественном варианте осуществления термопластичный эластомер на основе стирола компонента С включает долю диблок-сополимера. Это также способствует хорошим адгезивным свойствам напольного покрытия и высокой устойчивости. Предпочтительно, термопластичный эластомер на основе стирола включает долю диблок-сополимера полистирола. Предпочтительно, чтобы доля диблока относительно компонента С составляла более 5% и, особенно предпочтительно, более 10%. Особенно хорошие свойства достигаются, если доля диблока относительно компонента С составляет более 15%. Предпочтительно, доля диблока относительно компонента С составляет менее 75%.

Предпочтительно, термопластичный эластомер на основе стирола компонента С включает триблочную структуру С-Х-С, причем С представляет собой стирольный блок, и X представляет собой блок, обладающий эластомерными свойствами при 20°С. Предпочтительно, стирольный блок представляет собой стекловидный или кристалловидный блок при 20°С, который расплавляется при более высоких температурах. Эти параметры способствуют хорошим адгезивным свойствам напольного покрытия и высокой устойчивости. В данном контексте, блок X может образовывать мягкую фазу, и стирольные блоки С могут образовывать твердую фазу термопластичного эластомера.

В одном из предпочтительных вариантов осуществления изобретения компонент А включает по меньшей мере один полимер на основе олефина, выбранный из группы, состоящей из этилен винилацетата (ЭВА), этилен метакриловой кислоты (ЭМК), этилен бутилакрилата (ЭБА), этилен этилакрилата (ЭЭА), сополимера этилен-пропилен (ЭПМ), полиэтилена очень низкой плотности (ПЭОНП), линейного полиэтилена низкой плотности (ЛПЭНП), полиолефинового эластомера (ПОЭ), полиэтилена (ПЭ), полипропилена (ПП), полиэтилена низкой плотности (ПЭНП) и полиолефинового пластомера (ПОП). ПЭОНП имеет плотность от 0,880 до 0,915 г/см3. ЛПЭНП имеет плотность от 0,915 до 0,925 г/см3. ПЭНП имеет плотность от 0,915 до 0,935 г/см3. Особенно предпочтительными согласно изобретению являются ПЭОНП, ЭВА или ПОЭ и их смеси. Используя эти параметры, можно достигнуть особенно хороших адгезивных свойств напольного покрытия и высокой механической устойчивости.

В другом предпочтительном варианте осуществления изобретения полимер, включенный в компонент В, представляет собой полимер на основе этилена. Предпочтительно, компонент В включает полиэтилен (ПЭ), полиэтилен низкой плотности (ПЭНП) или этилен-винилацетат (ЭВА) или их смеси. Это способствует, в частности, хорошей механической устойчивости в сочетании с хорошими адгезивными свойствами напольного покрытия. ПЭНП имеет плотность от 0,915 до 0,935 г/см3.

В другом предпочтительном варианте осуществления изобретения компонент В включает стирол-этилен-бутилен-стирол блок-сополимер (СЭБС).

Особенно хорошие адгезивные свойства напольного покрытия также достигаются, если полимер, включенный в компонент В, включает группы ангидрида малеиновой кислоты и/или группы акриловой кислоты. Предпочтительно, группы ангидрида малеиновой кислоты и/или группы акриловой кислоты привиты к полимеру. В результате достигаются особенно хорошие адгезивные свойства и высокая механическая устойчивость напольного покрытия. Кроме того, процесс изготовления простой и высоконадежный.

В одном из предпочтительных вариантов осуществления компонент В включает полимер, который соответствует полимеру на основе олефина компонента А и/или термопластичному эластомеру на основе стирола компонента С. Это способствует хорошим адгезивным свойствам напольного покрытия и высокой устойчивости.

В другом преимущественном варианте осуществления в компоненте В кислотные группы и/или ангидридные группы, привитые к полимеру, составляют 1 мас. % относительно компонента В. В данном контексте, особенно предпочтительно, чтобы кислотные группы и/или ангидридные группы составляли более 1,5 мас. %, и в частности, более 2 мас. %. В данном контексте, предпочтительно, чтобы кислотные группы и/или ангидридные группы составляли менее 8 мас. %. Особенно хорошие свойства могут быть достигнуты, если кислотные группы составляют более 5 мас. %. Это в случае, в частности, когда кислотные группы включают группы акриловой кислоты. Вышеупомянутые степени прививки способствуют хорошим адгезивным свойствам напольного покрытия и высокой устойчивости.

Дополнительного усовершенствования можно достигнуть, если полимерная композиция включает наполнитель. Предпочтительно наполнитель включает по меньшей мере одно вещество, выбранное из группы, состоящей из мела, кремниевой кислоты, двуокиси кремния, гидроксида алюминия, каолина, алюмосиликата натрия, стеклянного порошка и древесной муки. В соответствии с изобретением, особенно предпочтительно, наполнитель включает мел. Предпочтительно, наполнитель содержится в полимерной композиции массовой доли от 50 до 500 относительно общего количества компонентов А, В и С в полимерной композиции. Особенно предпочтительно, вышеуказанная массовая доля составляет от 150 до 300.

Предпочтительно, полимерная композиция включает эмульгаторы. Предпочтительно, эмульгатор может включать стеариновую кислоту и/или смолу, в частности, углеводородную смолу. Эмульгатор может быть обеспечен в полимерной композиции, в частности, в массовой доли от 2 до 20 относительно общего количества компонентов А, В и С в полимерной композиции.

Если не указано иное, то данные о массовых долях компонентов полимерной композиции в каждом случае соотносятся с общим количеством компонентов А, В и С в полимерной композиции, которые в сумме составляют 100 массовых долей.

Предпочтительно, полимерная композиция включает масло. Особенно предпочтительно, масло представляет собой синтетическое масло. Масло может быть обеспечено в полимерной композиции, в частности, в массовой доли от 2 до 50, относительно общего количества компонентов А, В и С. Масло способствует улучшению свойств продукта и в упрощению процесса переработки.

Предпочтительно полимерная композиция включает стабилизатор.

Предпочтительно полимерная композиция включает краситель. Предпочтительно, краситель содержит неорганические и/или органические пигменты. Краситель может быть обеспечен в полимерной композиции, в частности, в массовой доли от 1 до 40 относительно общего количества компонентов А, В и С в полимерной композиции.

В одном из предпочтительных вариантов осуществления напольное покрытие образовано в виде полотна, которое имеет лицевую сторону и тыльную сторону. При укладке тыльную сторону накладывают на черновой пол. В частности, тыльная сторона может быть склеена с черновым полом. Полотно имеет длину и ширину, каждая их которых во много раз превышает толщину полотна. Полотно может быть скатано в рулоны. Кроме того, полотно может быть представлено в виде плитки.

Предпочтительно напольное покрытие имеет по меньшей мере один слой, содержащий полимерную композицию, и по меньшей мере один дополнительный слой. Слой, включающий полимерную композицию, может образовывать опорный слой напольного покрытия. Предпочтительно, при изготовлении по меньшей мере один дополнительный слой накладывают на полотно.

Усовершенствование этой идеи изобретения обеспечивает, что по меньшей мере один дополнительный слой содержит покровный слой, закрепленный на лицевой стороне. Покровный слой может, в частности, содержать пленку из полимерного материала. Покровный слой может образовывать слой износа напольного покрытия. Покровный слой может быть наложен на опорный слой. Предпочтительно, покровный слой является прозрачным. Особенно предпочтительно, покровный слой представляет собой прозрачную иономерную пленку. В частности, пленка может быть обеспечена клеевым слоем. Пленка, обеспеченная клеевым слоем, и опорный слой могут быть соединены посредством наслоения с подводом тепла и давления. Предпочтительно, клеевой слой включает по меньшей мере один полимер на основе олефина, выбранный из группы, состоящей из этилен винилацетата (ЭВА), этилен метакриловой кислоты (ЭМК), этилен бутилакрилата (ЭБА), этилен этилакрилата (ЭЭА), сополимера этилен-пропилен (ЭПМ), полиэтилена очень низкой плотности (ПЭОНП), линейного полиэтилена низкой плотности (ЛПЭНП), полиолефинового эластомера (ПОЭ) и полиолефинового пластомера (ПОП).

В одном из предпочтительных вариантов осуществления по меньшей мере один дополнительный слой включает клеевой слой, нанесенный на тыльную сторону опорного слоя. В данном контексте клеящее вещество, в частности, может быть нанесено заранее.

Предпочтительно, клеевой слой может быть обеспечен съемным покрытием. Таким образом, обеспеченное клеевым слоем напольное покрытие может быть заранее изготовлено и хранится без затруднений. При укладке покрытие удаляют, и напольное покрытие может быть склеено с черновым полом.

Предпочтительно толщина напольного покрытия составляет в пределах от 1 до 10 мм.

В одном из предпочтительных вариантов осуществления компоненты А, В и С могут смешиваться.

В соответствии с изобретением, компонент А предпочтительно составляет от 10 до 85 массовых долей относительно общего количества компонентов А, В и С в полимерной композиции. Предпочтительно, компонент А составляет от 20 до 70 массовых долей. Это способствует хорошим адгезивным свойствам напольного покрытия и высокой устойчивости. Особенно предпочтительно, компонент А составляет от 30 до 50 массовых долей.

Предпочтительно, компонент В составляет от 1 до 40 массовых долей относительно общего количества компонентов А, В и С в полимерной композиции. Особенно предпочтительно, компонент В составляет от 5 до 25 массовых долей. Это способствует хорошим адгезивным свойствам напольного покрытия и высокой устойчивости. Особенно предпочтительно, компонент В составляет от 10 до 20 массовых долей.

Предпочтительно, компонент С составляет от 10 до 85 массовых долей относительно общего количества компонентов А, В и С в полимерной композиции. Особенно предпочтительно, компонент С составляет от 30 до 70 массовых долей. Это способствует хорошим адгезивным свойствам напольного покрытия и высокой устойчивости. Особенно предпочтительно, компонент С составляет от 40 до 60 массовых долей.

В одном из предпочтительных вариантов осуществления изобретения плотность полимерной композиции составляет от 0,95 до 2,5 г/см3. Это способствует хорошим адгезивным свойствам напольного покрытия и высокой устойчивости. В данном контексте вышеуказанные плотности достигаются, отчасти, благодаря тому, что полимерная композиция содержит наполнители.

Предпочтительно, полимерная композиция не содержит хлорсодержащих и/или галогенсодержащих соединений. Предпочтительно, полимерная композиция не содержит поливинилхлорида (ПВХ).

Предпочтительно, напольное покрытие имеет прочность на разрыв более 5 Н/мм2. Особенно предпочтительно прочность на разрыв составляет более 7,5 Н/мм2.

Предпочтительно, напольное покрытие имеет относительное удлинение до разрыва более 25%. Особенно предпочтительно, относительное удлинение до разрыва составляет более 50%. Прочность на разрыв и относительное удлинение до разрыва определяются при испытании на растяжение по методике DIN 53504 (версия, действующая на 1 июля 2015 года) на образцах R1 при температуре 23°С.

Предпочтительно, напольное покрытие имеет прочность на раздирание более 25 Н/мм. Особенно предпочтительно, прочность на раздирание составляет более 35 Н/мм. Прочность на раздирание может определяться по стандарту ISO 34-1, способ В, методика А (версия, действующая на 1 июля 2015 года).

Предпочтительно, твердость по Шору D напольного покрытия составляет от 35 до 60. Особенно предпочтительно, твердость по Шору D составляет от 45 до 55. Твердость по Шору D может определяться по стандарту DIN 53505 (версия, действующая на 1 июля 2015 года).

Предпочтительно, прочность на отслаивание напольного покрытия составляет более 0,5 Н/мм. Особенно предпочтительно, прочность на отслаивание составляет более 1,0 Н/мм. Прочность на отслаивание определяется по стандарту EN 1372:2015. Склеивание может выполняться при помощи дисперсионного клея Wulff Supra-Strong на цементно-волокнистой плите. До измерения необходимо хранение по меньшей мере в течение двух дней при комнатной температуре.

Предпочтительно, вязкость полимерной композиции MVR/190/21,6 (температура исследования 190°С, масса 21,6 кг) составляет от 3 до 100 см3/10 мин. Особенно предпочтительно, вязкость MVR/190/21,6 составляет от 10 до 50 см3/10 мин. Вязкость MVR может определяться по стандарту ISO 1133 (версия, действующая на 1 июля 2015 года). Это способствует, среди прочего, хорошей стабильности процесса переработки.

Предпочтительно, полимерная композиция является термопластичной.

Предпочтительно, во время смешивания температура составляет от 100 до 180°С. Это способствует расплавлению компонентов А, В и С, а также облегчает и ускоряет процесс смешивания.

Предпочтительно, при смешивании компонентов А, В и С подводят энергию, чтобы расплавлять компоненты А, В и С. Подвод энергии, повышающий температуру, может быть обеспечен с помощью сил сдвига, которые создаются во время смешивания при помощи смесителя. Альтернативно или дополнительно, может быть также подведено тепло, например, с помощью нагревателя до и/или во время смешивания.

Предпочтительно, формирование включает каландрирование в каландре.

Предпочтительно, формирование включает экструдирование через плоскую листовальную головку. Плоская листовальная головка может представлять собой, в частности, часть системы с роликовой головкой. В данном контексте полимерную композицию проводят, например, через плоскую листовальную головку в зазор между валками каландра. При этом каландр калибрует материал до заданной конечной толщины.

Предпочтительно, после формирования, способ включает охлаждение полотна. Охлаждение может осуществляться, в частности, с помощью охлаждающих валиков.

Предпочтительно, формирование включает структурирование поверхности, например, с помощью тиснильного вала.

Предпочтительно, смешивание происходит во внутреннем смесителе и/или в смешивающем экструдере.

Дополнительное усовершенствование обеспечивает, что способ включает нанесение декоративных частиц после или во время формирования.

Предпочтительно, после формирования, способ включает, полировку полотна. В частности, может шлифоваться тыльная сторона полотна. Это способствует хорошим значениям склеиваемости напольного покрытия.

Предпочтительно, после формирования, способ включает, нарезание полотна на отрезки. Нарезанное на отрезки полотно может затем раскладываться в виде пластин или рулонного материала.

Предпочтительно, компонент А, компонент В и компонент С каждый имеет различный состав.

Предпочтительно, компонент А не включает никаких привитых полимеров.

Предпочтительно, компонент С не включает никаких привитых полимеров.

Признак, согласно которому компонент В включает полимер, в котором кислотные группы и/или ангидридные группы привиты к полимеру, является особенно предпочтительным для изобретения, но не обязательным. Таким образом, часть объекта раскрытого изобретения также ясно выражается в обеспечении для компонента В полимера, который содержит раскрытые кислотные группы и/или ангидридные группы, без ограничения, состоящего в том, что кислотные группы и/или ангидридные группы привиты к полимеру. Например, компонент В может включать сополимер, который содержит кислотные группы и/или ангидридные группы.

Другие цели, признаки, преимущества и возможности применения настоящего изобретения станут очевидны из следующего описания вариантов осуществления, а также из графических материалов. При этом все описанные и/или проиллюстрированные в графических материалах признаки, сами по себе или в любой обоснованной комбинации, образуют объект изобретения, независимо от того, как они объединены в отдельных пунктах формулы изобретения или их зависимости.

Описание графических материалов:

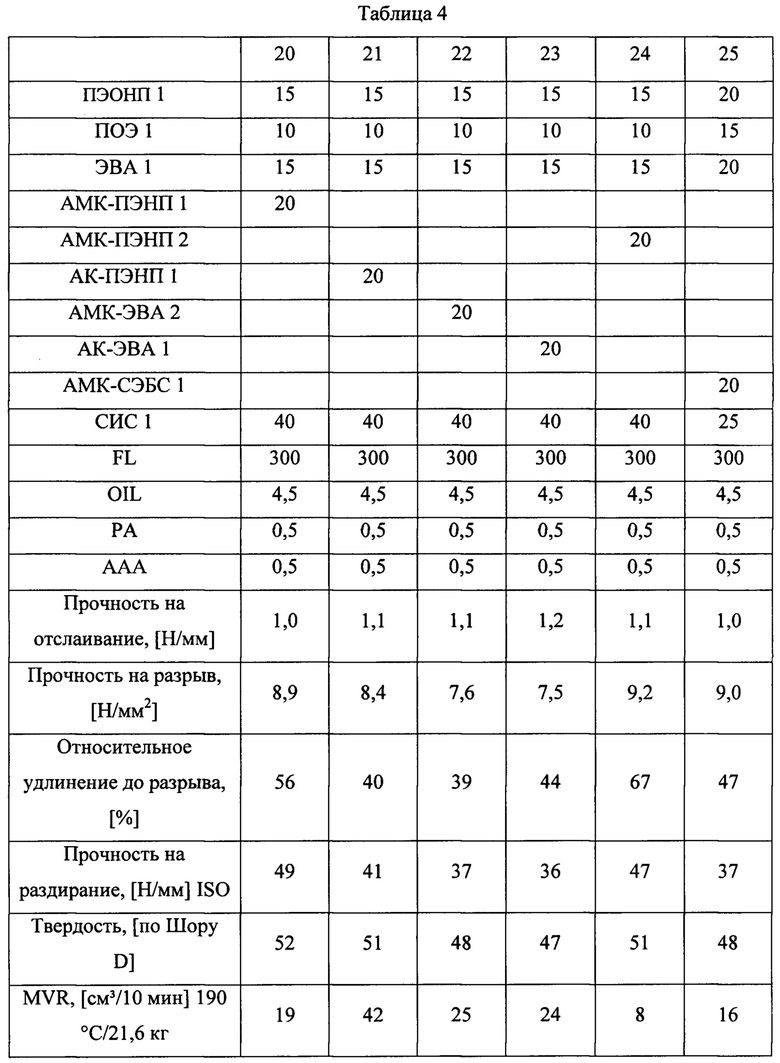

Фиг. 1 - схематичное перспективное изображение напольного покрытия в соответствии с изобретением;

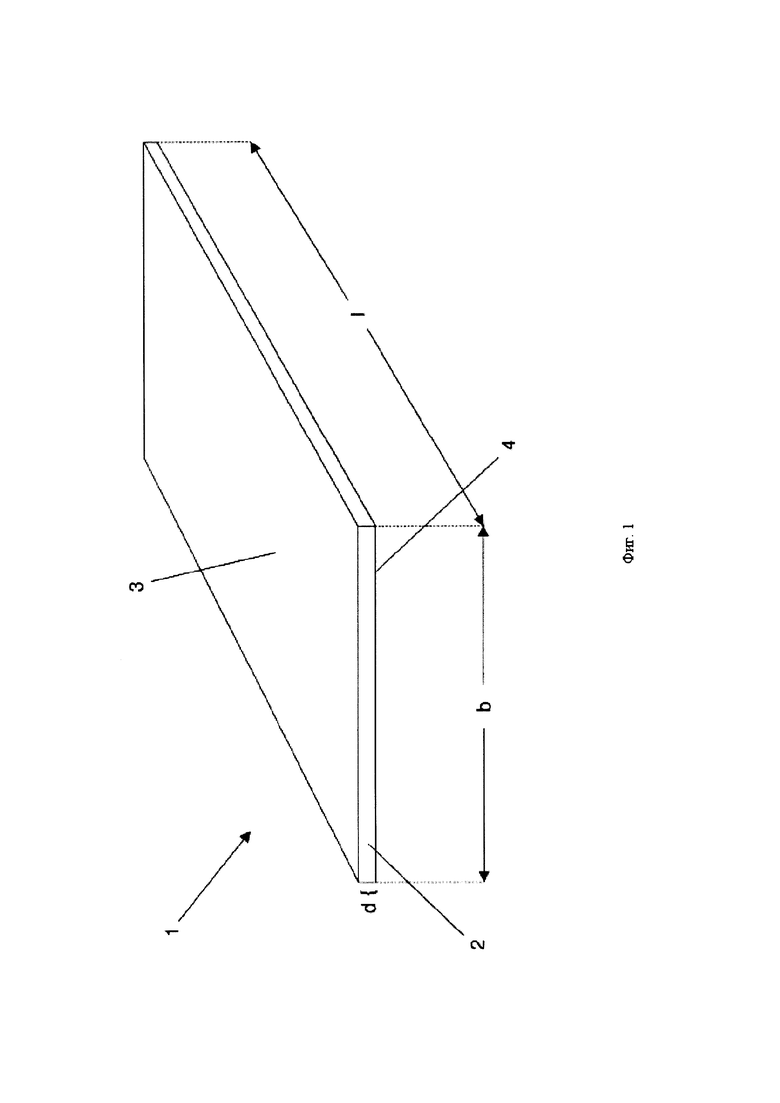

Фиг. 2 - схематичный вид сбоку другого варианта осуществления напольного покрытия в соответствии с изобретением;

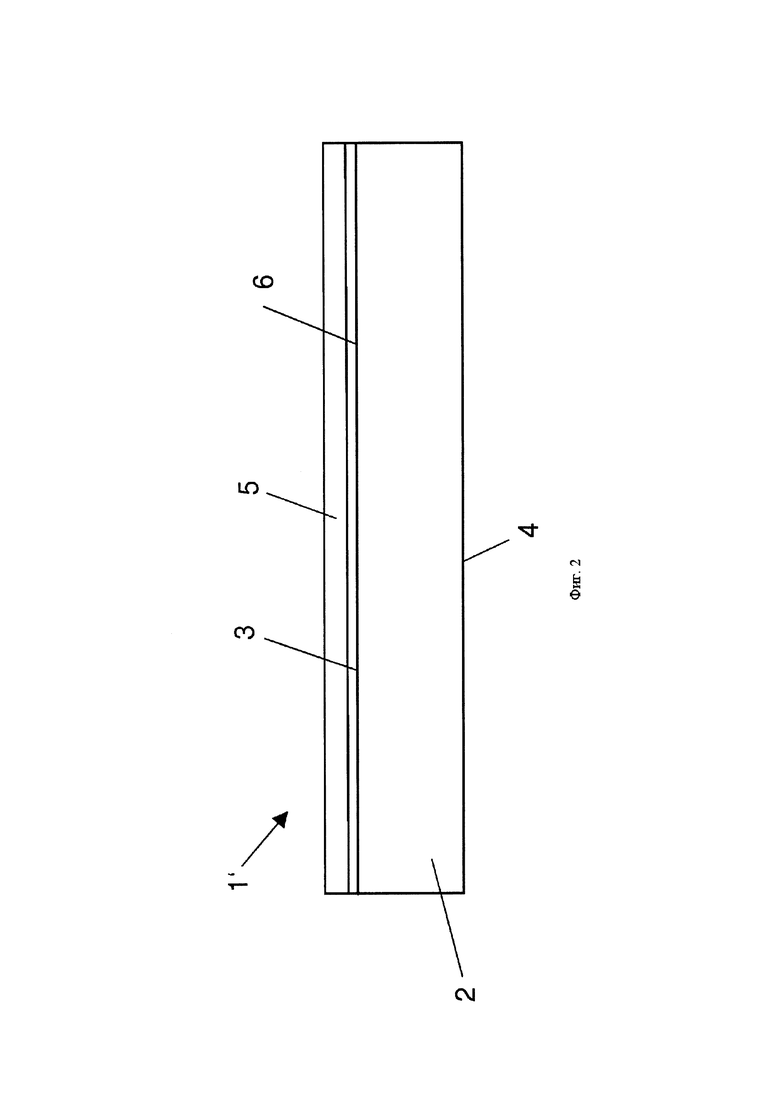

Фиг. 3 - схематичный вид сбоку еще одного варианта осуществления напольного покрытия в соответствии с изобретением;

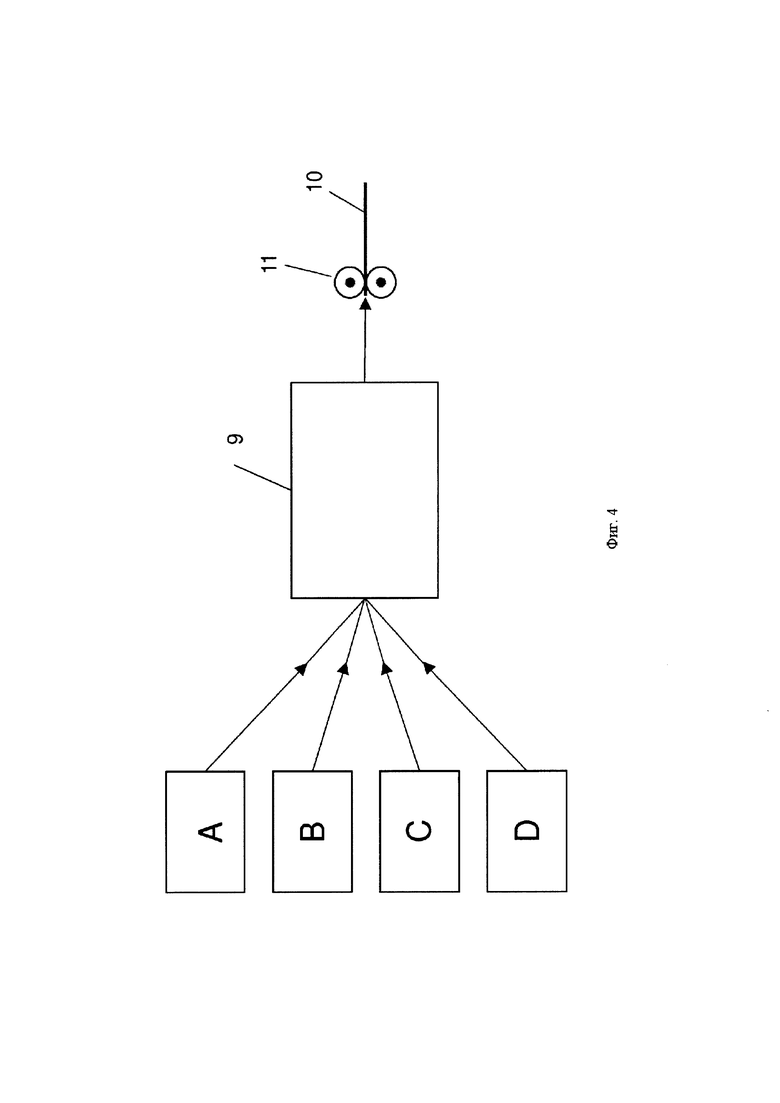

Фиг. 4 - схематичное изображение способа изготовления в соответствии с изобретением.

На фиг. 1 схематично изображено напольное покрытие 1 в соответствии с изобретением. Изображенное напольное покрытие представляет собой плоское полотно, толщина d которого значительно меньше, чем его длина 1 и ширина b. Толщина d может, в частности, быть в диапазоне от 1 до 10 мм. Ширина b и длина 1 могут иметь размеры в зависимости от желательной формы поставки напольного покрытия. В частности, напольное покрытие может поставляться в виде листов материала на ролике или в виде плиток.

Напольное покрытие 1 имеет опорный слой 2, включающий полимерную композицию, описываемую далее более подробно.

Опорный слой 2 включает лицевую сторону 3 и тыльную сторону 4. При предполагаемом применении напольного покрытия лицевая сторона 3 расположена обращенной к помещению. Лицевая сторона может быть выполнена как декоративная стороны. Тыльная сторона 4 сориентирована обращенной к черновому полу, например, к стяжке пола. Тыльная сторона 4 может быть склеена с черновым полом при помощи клея для напольных покрытий, в частности, дисперсионного клея.

На фиг. 2 изображено напольное покрытие 1', которое также имеет опорный слой 2 из полимерной композиции. Опорный слой 2 обеспечен покровным слоем 5 на лицевой стороне 3. В одном из предпочтительных вариантов осуществления покровный слой 5 представляет собой прозрачную пленку. Покровный слой 5 прочно связан с опорным слоем 2 при помощи клеевого слоя 6. Покровный слой 5 является стойким к распространенным напряженным состояниям напольного покрытия. В частности, покровный слой 5 может быть образован иономерной пленкой. Соответствующие пленки могут быть изготовлены, например, из материала Surlyn 1706 компании DuPont. Клеевой слой может быть изготовлен, например, из материала Nucrel 0903 компании DuPont. Материал Nucrel 0903 включает сополимер этилена и метакриловой кислоты (МАК), включающий долю МАК равную 9%. Покровный слой 5 и клеевой слой 6 могут быть обеспечены, в частности, в виде совместно экструдируемого материала, имеющего толщину приблизительно 200 мкм, и данные слои могут наслаиваются на заранее изготовленный опорный слой 2 с подводом тепла.

Изображение в графических материалах предназначено только для наглядной иллюстрации структуры продукта. При этом для изображения масштаб не соблюден.

Изображенная на фиг. 3 структура напольного покрытия 1'' соответствует структуре покрытия, изображенного на фиг. 2, для опорного слоя 2 и лицевой стороны 3. Ссылка сделана на соответствующее описание. Дополнительно, напольное покрытие 1'' на тыльной стороне 4 имеет заранее нанесенный клеевой слой 7. Клеевой слой 7 обеспечен съемным покрытием 8. Напольное покрытие 1'' может быть склеено с черновым полом без необходимости нанесения клея во время укладки. При укладке достаточно удалить покрытие 8 и привести напольное покрытие 1'', обеспеченное клеевым слоем 7, в контакт с черновым полом.

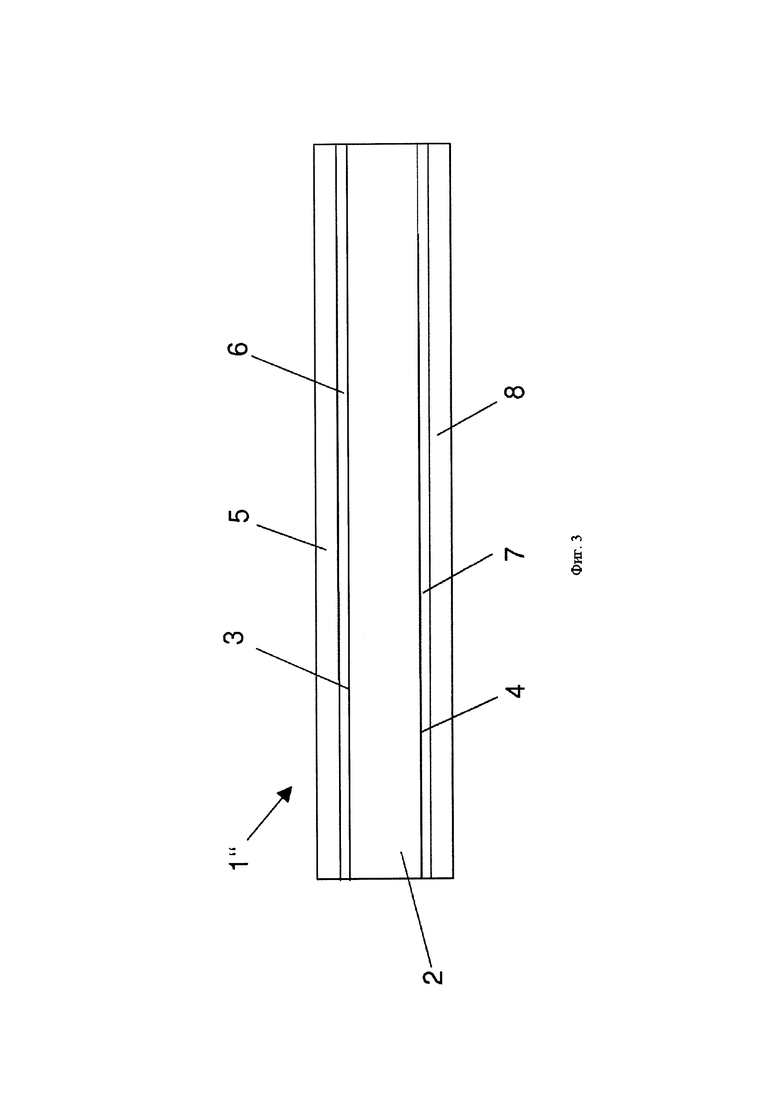

На фиг. 4 схематично изображено изготовление напольного покрытия. Изначально обеспечены компоненты А, В и С. Компоненты могут, в частности, представлять собой вещества, указанные в описываемых далее вариантах осуществления изобретения. Например, в соответствии с вариантом осуществления 24, в качестве компонента А может быть обеспечено 15 массовых долей ПЭОНП 1, 10 массовых долей ПОЭ 1 и 15 массовых долей ЭВА 1. В соответствии с вариантом осуществления 24, в качестве компонента В может быть обеспечено 20 массовых долей АМК-ПЭНП2 (АМК - ангидрид малеиновой кислоты). В соответствии с вариантом осуществления 24, в качестве компонента С может быть обеспечено 40 массовых долей СИС 1.

Кроме того, обеспечивают дополнительные компоненты полимерной композиции. В совокупности эти компоненты имеют обозначение D. Дополнительные компоненты могут представлять собой, в частности, наполнители, эмульгаторы, масло, стабилизаторы и/или красители. Например, в соответствии с вариантом осуществления 24, может быть обеспечено 300 массовых долей наполнителя (FL), 4,5 массовых долей масла (OIL), 0,5 массовых долей эмульгатора (РА) и 0,5 массовых долей стабилизатора (AAA).

Компоненты А, В и С и дополнительные компоненты D вместе добавляют в смеситель 9 и интенсивно смешивают друг с другом. Смеситель 9 может быть образована, например, в виде внутреннего смесителя или смешивающего экструдера. При смешивании вследствие сил сдвига может создаваться тепло для расплавления компонентов А, В и С. Силы сдвига в материале создаются в процессе перемешивания. Альтернативно или дополнительно, тепло может также быть подведено, например, с помощью нагревателя. Процесс перемешивания проводят до тех пор, пока расплавленные полимеры компонентов А, В и С не образуют однородную массу. Например, температура при смешивании может составлять от 100 до 180°С. Для того, чтобы предпочтительный температурный диапазон не был превышен, может быть обеспечено охлаждение, которое отводит избыток тепла, возникающий при смешивании.

После смешивания полимерная композиция формируется в полотно 10. Формирование может происходить, например, при помощи экструдера, включающего плоскую листовальную головку, и/или посредством каландрирования в каландре 11. Предпочтительно, полимерную композицию сначала экструдируют через экструдер, включающий плоскую листовальную головку, и затем дополнительно доводят до желаемой толщины с помощью каландрирования.

Каландрирование выполняют, в частности, в теплом состоянии, в котором композиция уже является безусадочной, но при этом может быть легко пластически деформирована. Впоследствии, полотно 10 охлаждают, например, до температуры менее 60°С. Охлаждение может происходить, в частности, с помощью охлаждающих валиков.

Для создания зрительно привлекательных напольных покрытий полотно 10 может быть усыпано декоративными гранулами на лицевой стороне 3. Нанесение декоративных гранул может происходить, в частности, до и/или во время формирования. Дополнительно, декор на лицевой стороне 3 также может быть выполнен другим образом.

Если напольное покрытие 1 содержит дополнительный слой, то он может быть нанесен на полотно 10. Например, покровный слой 5, включающий клеевой слой 6, может быть наложен на полотно 10, образующее опорный слой 2, для получения напольного покрытия, изображенного на фиг. 2. Кроме того, клеевой слой 7 и покрытие 8 могут быть нанесены на тыльную сторону 4 для получения напольного покрытия, изображенного на фиг. 3. Покрытие 8 может содержать силиконизированную пленку ПЭВП (полиэтилен высокой плотности).

Для достижения улучшенного склеивания тыльная сторона 4 может быть отшлифована. Если напольное покрытие обеспечивают клеевым слоем 7, то шлифование происходит до нанесения клеевого слоя 7.

Далее описан ряд примеров полимерной композиции. Дополнительно, для каждого примера указано прочность на отслаивание. Прочность на отслаивание определяется в соответствии со стандартом EN 1372:2015. В данном контексте склеивание выполнено при помощи дисперсионного клея Wulff Supra-Strong на цементно-волокнистой плите. До измерения производилось хранение в течение двух дней при комнатной температуре. Для каждого случая также указана прочность на разрыв и удлинение до разрыва. Эти характеристики определены при испытании на растяжение по методике DIN 53504 на образцах R1 при температуре 23°С. Кроме того, таблицы содержат данные по прочности на раздирание, которая определена в соответствии со стандартом ISO 34-1, способ В, методика А. Твердость по Шору D определена в соответствии со стандартом DIN 53505. Вязкость MVR определена в соответствии со стандартом DIN EN ISO 1133. В каждом случае данные относятся к стандартам версии, действующей на 1 июля 2015 года. Температура стеклования TG определена в соответствии со стандартом DIN EN ISO 11357-2 по версии, действующей на 1 июля 2015 года. Приводимые значения в каждом случае определены по методу половинного шага.

Следующие компоненты являются составляющими полимерных композиций, указанных в качестве примера:.

Компонент А:

ПЭОНП 1 обозначает ПЭОНП. Продукт доступен под названием Clearflex CL DO (прописными буквами).

ПОЭ 1 обозначает ПОЭ, который доступен под названием Exact 8210 (Exxon). Данный продукт содержит сополимер этилен-октан.

ЭВА 1 обозначает ЭВА, который доступен под названием Greenflex ML50 (прописными буквами). Доля сополимеризированного винилацетата (ВА) составляет 19%.

Компонент В:

АМК-ЭВА 1 обозначает ЭВА, к которому привит ангидрид малеиновой кислоты (АМК). Данный продукт доступен под названием Fusabond С250 (DuPont). Доля сополимеризированного винилацетата составляет 28%. Доля АМК составляет 1,5 мас. %.

АМК-ПЭНП 1 обозначает ПЭНП, к которому привит ангидрид малеиновой кислоты (АМК). Данный продукт доступен под названием Scona TSPE 1112 GALL (BYK). К ПЭНП привито 2 мас. % АМК.

АМК-ПЭНП 2 обозначает ПЭНП, к которому привит ангидрид малеиновой кислоты (АМК). Данный продукт доступен под названием Fusabond Е226 (DuPont). К ПЭНП привит 1 мас. % АМК.

АК-ПЭНП 1 обозначает ПЭНП, к которому привита акриловая кислота (АК). Данный продукт доступен под названием ТРРЕ 2611 PALL (BYK). К ПЭНП привито 6 мас. % АК.

АМК-ЭВА 2 обозначает ЭВА, к которому привит ангидрид малеиновой кислоты (АМК). Данный продукт доступен под названием TPEV 1112 РВ (BYK). К ЭВА привито 2,5 мас. % АМК.

АК-ЭВА 1 обозначает ЭВА, к которому привита акриловая кислота (АК). Данный продукт доступен под названием TPEV 1110 РВ (BYK). К ЭВА привито 2 мас. % АК.

АМК-СЭБС 1 обозначает СЭБС, к которому привит ангидрид малеиновой кислоты (АМК). Данный продукт доступен под названием Scona TSKD 9103 (BYK). К СЭБС привито 1,5 мас. % АМК.

Компонент С:

СИС 1 обозначает стирол-изопрен-стирол (СИС), включающий термопластичный эластомер. Данный продукт доступен под названием Hybrar 5127 (Kuraray). СИС 1 содержит изопреновые мономеры, встроенные в полимерную цепь в виде 1,2-виниловых изомеров. Доля изопреновых групп в положении винила составляет более 70 мас. %. Температура стеклования TG мягкой фазы составляет плюс 8°С.

СИС 2 обозначает стирол-изопрен-стирол (СИС), включающий термопластичный эластомер. Данный продукт доступен под названием SOL Т9326 (прописными буквами). Доля стирола составляет 30%. Доля диблока составляет 20%. Температура стеклования TG мягкой фазы составляет минус 56°С.

СЭБС 1 обозначает СЭБС. Данный продукт доступен под названием SOL ТН2311 (прописными буквами). Доля стирола составляет 30%. Температура стеклования TG мягкой фазы составляет минус 50°С.

СБС 1 обозначает СБС. Данный продукт доступен под названием Styroflex 2 G 66 (Styrolution). Доля стирола составляет 60%. СБС 1 содержит стирол в мягкой фазе. С учетом вышеизложенного продукт содержит стирол-бутадиеновые сополимерные блоки. Температура стеклования TG мягкой фазы составляет минус 39°С.

СБС 2 обозначает СБС. Данный продукт доступен под названием Europrene SOL Т166 (прописными буквами). В данном продукте доля диблока составляет 10%. Доля стирола составляет 30%. Температура стеклования TG мягкой фазы составляет минус 118°С.

СБС 3 обозначает СБС. Данный продукт доступен под названием Europrene SOL Т6414 (прописными буквами). В данном продукте доля диблока составляет 22%. Доля стирола составляет 40%. Температура стеклования TG мягкой фазы составляет минус 117°С.

Другие составляющие полимерной композиции:

FL обозначает наполнитель. В примерах состава в качестве наполнителя используют мел.

OIL обозначает масло. В примерах состава применяют синтетическое масло.

РА обозначает эмульгатор. В представленных примерах в качестве эмульгатора используется стеариновая кислота.

AAA обозначает стабилизатор. В примерах в качестве стабилизатора используется Irganox 1010 (BASF).

В таблицах указаны массовые доли для отдельных компонентов. В каждом случае данные представлены относительно общего количества компонентов А, В и С полимерной композиции, которые совместно составляют 100 массовых долей.

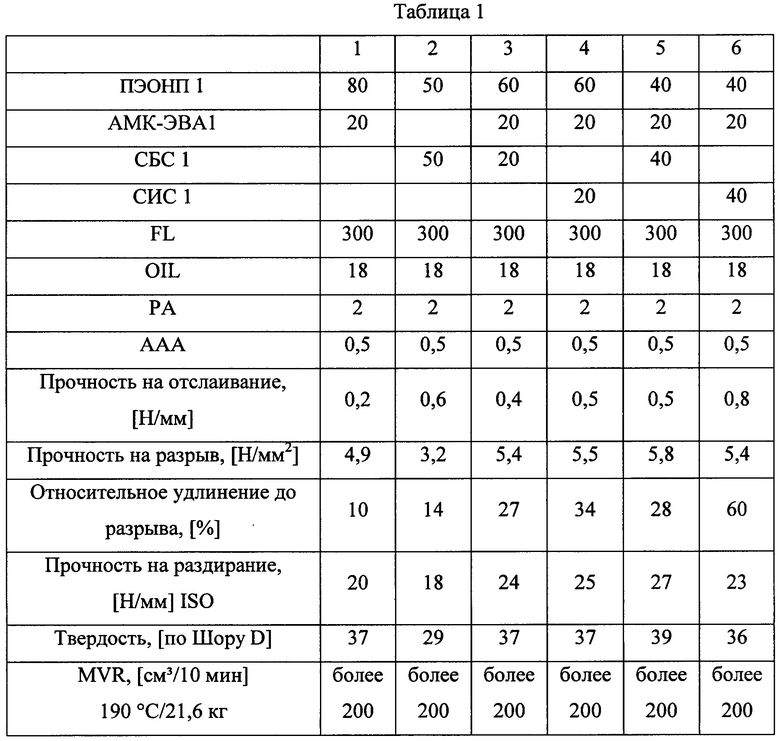

В Таблице 1 приведены примеры 1-6. В них примеры 1 и 2 являются сравнительными примерами, при этом варианты осуществления 3-6 соответствуют изобретению. Полимерная композиция в каждом случае содержит ПЭОНП 1 в качестве компонента А. Каждый из примеров 1 и 3-6 содержат АМК-ЭВА 1 в качестве компонента В. Кроме того, в каждом случае примеры 2-6 содержат СБС 1 или СИС 1 в качестве компонента С. Кроме того, варианты осуществления, приведенные в Таблице 1, а также в других таблицах, содержат наполнитель (FL), синтетическое масло (OIL), эмульгатор (РА), а также стабилизатор (AAA). Значения измерений, представленные в нижней части таблицы, показывают, что варианты осуществления 3-6 обладают хорошими механическими свойствами в сочетании с пригодной для эксплуатации прочности на отслаивание. При этом прочность на отслаивание является мерой адгезивных свойств напольного покрытия. Для хорошего склеивания напольного покрытия с черновым полом желательно, чтобы прочность на отслаивание составляла 0,5 Н/мм и более. В варианте осуществления 3 данное значение в действительности составляет чуть меньше этого, на уровне 0,4 Н/мм. Однако при этом в Таблице 1 четко показано, что по сравнению с примерами 1 и 2 варианты осуществления 3-6 обладают заметно улучшенными механическими свойствами, которые отражены в значениях измерений прочности на разрыв, относительного удлинения до разрыва, прочности на раздирание и твердости. В данном контексте, предпочтительная прочность на раздирание для напольного покрытия составляет 25 Н/мм или более. В вариантах осуществления 3-6 прочность на разрыв составляет неизменно ниже 5 Н/мм2. В результате наблюдается хорошая применимость в качестве напольного покрытия. Кроме того, из Таблицы 1 можно увидеть, что варианты осуществления 3-6 обладают значительно улучшенным относительным удлинением до разрыва. Для упругих напольных покрытий это значение должно составлять более 25%. Кроме того, можно заметить, что вариант осуществления 6 содержит 40 долей СИС 1. Таким образом, прочность на отслаивание и относительное удлинение до разрыва значительно возрастают, в тоже время хорошие значения прочности на разрыв и прочности на раздирание все также достигаются.

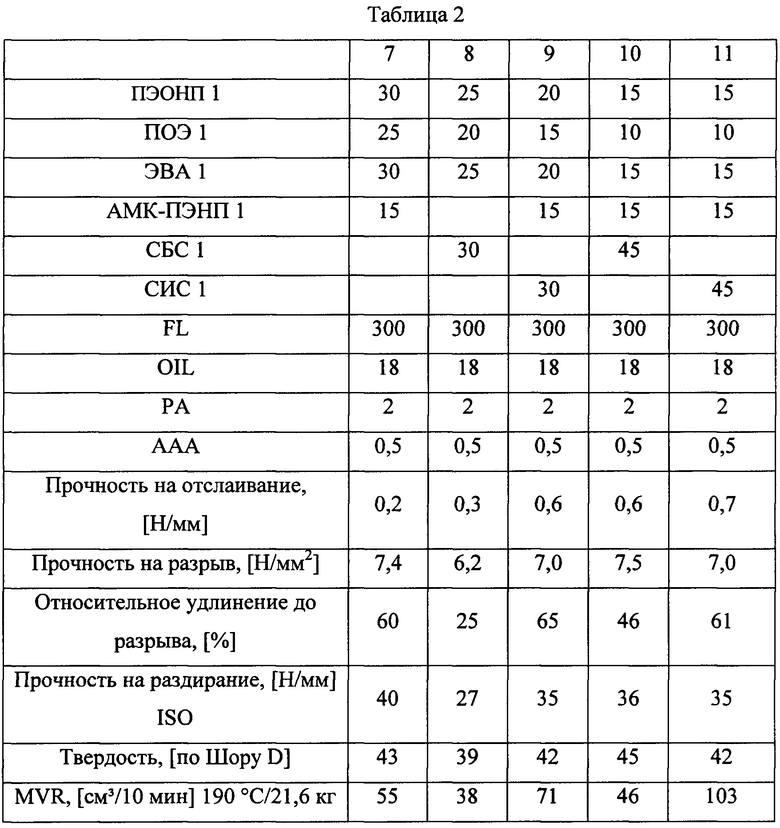

В Таблице 2 приведены дополнительные примеры 7-11. В них примеры 7 и 8 являются сравнительными примерами, при этом варианты осуществления 9-11 соответствуют изобретению. В качестве компонента А полимерные композиции в каждом случае содержат смесь ПЭОНП 1, ПОЭ 1 и ЭВА 1. Для компонента B в каждом случае обеспечено АМК-ПЭНП 1. В качестве компонента С полимерные композиции вариантов осуществления 2-6 содержат СБС 1 или СИС 1.

В примерах 9, 10 и 11 показано, что для прочности на отслаивание могут быть достигнуты улучшенные значения, которые заметно превышают 0,5 Н/мм. В тоже время, механические значения для напольного покрытия, в частности, такие, как прочность на разрыв, относительное удлинение до разрыва и прочность на раздирание являются заметно более высокими, по сравнению с вариантами осуществления из Таблицы 1. Значение твердости также находится в подходящем для напольных покрытий диапазоне. В отличие от этого, в примерах 7 и 8, каждый из которых содержит только компонент В или компонент С, достигается прочность на отслаивание заметно меньшее, чем прочность на отслаивание в примерах 9-11.

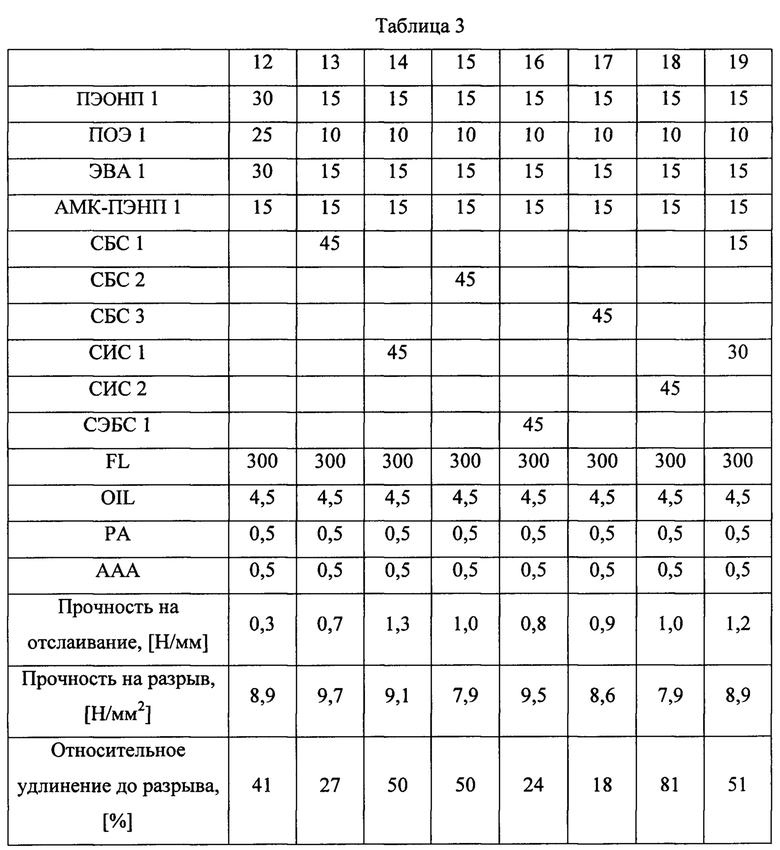

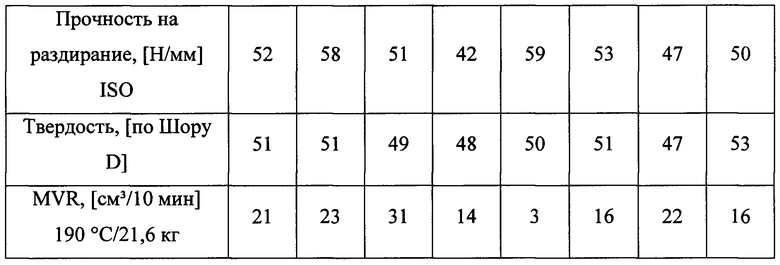

В Таблице 3 приведены примеры 12-19. В них пример 12 является сравнительным примером, при этом варианты осуществления 13-19 соответствуют изобретению. В каждом случае в качестве компонента А обеспечена смесь ПЭОНП 1, ПОЭ 1 и ЭВА 1. В каждом случае компонент В представляет собой АМК-ПЭНП 1. В качестве компонента С полимерные композиции включают СБС 1, СБС 2, СБС 3, СИС 1, СИС 2 и СЭБС 1.

Таблица 3 позволяет четко понять, что в вариантах осуществления 13-19 достигаются особенно хорошие значения склеиваемости (прочность на отслаивание). Данные значения в ряде случае даже заметно превышают 1 Н/мм. В тоже время, могут быть дополнительно улучшены значения прочности на разрыв и прочности на раздирание. Значение твердости также находится в особенно предпочтительном, для напольных покрытий, диапазоне твердости по Шору D от 45 до 55.

В Таблице 4 приведены варианты осуществления 20-25 в соответствии с изобретением. Таким образом, в Таблице 4 приведены полимерные композиции, которые в каждом случае содержат, в качестве компонента, смесь ПЭОНП 1, ПОЭ 1 и ЭВА 1. В качестве компонента В смеси содержат АМК-ПЭНП 1, АМК-ПЭНП 2, АК-ПЭНП 1, АМК-ЭВА 2, АК-ЭВА 1 или АМК-СЭБС 1. В качестве компонента С в каждом случае обеспечен СИС 1.

В данной таблице показано, что в каждом случае могут быть достигнуты очень хорошие значения склеиваемости (прочность на отслаивание), которые составляют более 1 Н/мм. Другие механические значения, такие, как прочность на разрыв и прочность на раздирание, также находятся на высоком уровне. Относительное удлинение до разрыва также находится на хорошем уровне. В данной таблице, среди прочего, показано что хорошие результаты могут быть достигнуты как при использовании компонента В, включающего кислотные группы, так и компонента В, включающего ангидридные группы. При этом варианты осуществления 20, 22, 24 и 25, каждый из которых включает полимеры, к которым привиты группы ангидрида малеиновой кислоты, таким образом обладают хорошими значениями всех параметров. Однако, хорошие значения также могут быть достигнуты в композициях, содержащих полимеры, к которым привиты группы акриловой кислоты. Таблица 4 демонстрирует, что хорошие значения для напольных покрытий могут быть достигнуты при использовании полимерных композиций, содержащих изопреновые мономеры, встроенные в полимерные цепи в виде 1,2-виниловых изомеров, в качестве компонента С и привитые полимеры в качестве компонента В.

Настоящее изобретение относится к напольному покрытию и способу изготовления напольного покрытия. Данное напольное покрытие содержит полимерную композицию, включающую смесь компонента А, компонента В и компонента С. Компонент А включает полимер на основе олефина. Компонент В включает полимер, выбранный из полиэтилена (ПЭ), этилен винилацетата (ЭВА) или блок-сополимера стирол-этилен-бутилен-стирол (СЭБС). Полимер компонента В включает группы ангидрида малеиновой кислоты или группы акриловой кислоты, которые привиты к полимеру и составляют 1 мас.% или более компонента В. Компонент С включает термопластичный эластомер на основе стирола. Способ изготовления напольного покрытия включает стадии: обеспечение компонентов А, В и С; изготовление полимерной композиции посредством смешивания компонентов А, В и С в смесителе; формирование полимерной композиции в полотно. Технический результат – изготовление надежным и экономичным способом высококачественного напольного покрытия, имеющего хорошие адгезивные свойства, стойкого к износу и старению и содержащего малое количество пузырей или не содержащее их. 2 н. и 14 з.п. ф-лы, 4 ил., 4 табл., 25 пр.

1. Напольное покрытие, содержащее полимерную композицию, включающую смесь компонента А, компонента В и компонента С, причем компонент А включает полимер на основе олефина, компонент В включает полимер, выбранный из полиэтилена (ПЭ), этилен винилацетата (ЭВА) или блок-сополимера стирол-этилен-бутилен-стирол (СЭБС), и компонент С включает термопластичный эластомер на основе стирола, отличающееся тем, что полимер компонента В включает группы ангидрида малеиновой кислоты или группы акриловой кислоты, которые привиты к полимеру и составляют 1 мас.% или более компонента В.

2. Напольное покрытие по п. 1, отличающееся тем, что термопластичный эластомер на основе стирола включает твердую фазу и мягкую фазу, и тем, что мягкая фаза имеет температуру стеклования TG, равную минус 50°C или выше.

3. Напольное покрытие по п. 2, отличающееся тем, что мягкая фаза включает стирол.

4. Напольное покрытие по любому из пп. 1-3, отличающееся тем, что термопластичный эластомер на основе стирола включает изопреновый мономер, встроенный в полимерную цепь в виде 1,2-винилового изомера.

5. Напольное покрытие по любому из пп. 1-4, отличающееся тем, что термопластичный эластомер на основе стирола содержит стирол в количестве от 15 до 80 мас.%.

6. Напольное покрытие по любому из пп. 1-5, отличающееся тем, что термопластичный эластомер на основе стирола включает по меньшей мере одно соединение из группы, состоящей из блок-сополимеров стирол-бутадиен-стирол (СБС), блок-сополимеров стирол-изопрен-стирол (СИС), блок-сополимеров стирол-этилен-бутилен-стирол (СЭБС) и блок-сополимеров стирол-этилен-пропилен-стирол (СЭПС).

7. Напольное покрытие по любому из пп. 1-6, отличающееся тем, что термопластичный эластомер на основе стирола включает блок-сополимер.

8. Напольное покрытие по п. 6, отличающееся тем, что термопластичный эластомер на основе стирола включает долю диблок-сополимера.

9. Напольное покрытие по любому из пп. 1-8, отличающееся тем, что термопластичный эластомер на основе стирола включает триблочную структуру С-X-С, причем С представляет собой стирольный блок и Х представляет собой блок, имеющий свойства эластомера при 20°C.

10. Напольное покрытие по любому из пп. 1-9, отличающееся тем, что компонент А включает по меньшей мере один полимер на основе олефина, выбранный из группы, состоящей из этилен винилацетата (ЭВА), этилен метакриловой кислоты (ЭМК), этилен бутилакрилата (ЭБА), этилен этилакрилата (ЭЭА), сополимера этилен-пропилен (ЭПМ), полиэтилена очень низкой плотности (ПЭОНП), линейного полиэтилена низкой плотности (ЛПЭНП), полиолефинового эластомера (ПОЭ), полиэтилена (ПЭ), полипропилена (ПП), полиэтилена низкой плотности (ПЭНП) и полиолефинового пластомера (ПОП).

11. Напольное покрытие по любому из пп. 1-10, отличающееся тем, что компонент В включает полимер, который совпадает с полимером на основе олефина компонента А и/или с термопластичным эластомером на основе стирола компонента С.

12. Напольное покрытие по любому из пп. 1-11, отличающееся тем, что напольное покрытие имеет по меньшей мере один слой, содержащий полимерную композицию, и по меньшей мере один дополнительный слой.

13. Способ изготовления напольного покрытия по любому из пп. 1-12, включающий следующие стадии:

- обеспечение компонента А, компонента В и компонента С, причем компонент А включает полимер на основе олефина, компонент В включает полимер, выбранный из ПЭ, ЭВА или СЭБС, к которому привиты группы ангидрида малеиновой кислоты или группы акриловой кислоты, составляющие 1 мас.% или более компонента В, и компонент С включает термопластичный эластомер на основе стирола,

- изготовление полимерной композиции посредством смешивания компонента А, компонента В и компонента С в смесителе,

- формирование полимерной композиции в полотно.

14. Способ по п. 13, отличающийся тем, что компонент А составляет от 10 до 85 массовых долей относительно общего количества компонентов А, В и С в полимерной композиции.

15. Способ по п. 13 или 14, отличающийся тем, что компонент В составляет от 1 до 40 массовых долей относительно общего количества компонентов А, В и С в полимерной композиции.

16. Способ по любому из пп. 13-15, отличающийся тем, что компонент С составляет от 10 до 85 массовых долей относительно общего количества компонентов А, В и С в полимерной композиции.

| JP 2005120559 A, 12.05.2005 | |||

| НАПОЛЬНОЕ ИЛИ НАСТЕННОЕ ПОКРЫТИЕ | 2009 |

|

RU2524310C2 |

| JP 2002276141 А, 25.09.2002 | |||

| JP 2005163534 A, 23.06.2005. | |||

Авторы

Даты

2020-08-11—Публикация

2016-12-16—Подача