Предпосылки создания изобретения

Настоящее изобретение относится к термопластичным ламинатам на основе эластомерных композиций, конкретно подходящим для применения в шинах и других промышленных применениях каучука, а также к способу получения таких композиций.

В настоящем изобретении описаны композиции, имеющие низкую газопроницаемость (например, работающие в качестве газового барьера), состоящие из термопластичных смол/смесей на основе термопластичных смол, например, полиэтилена высокой плотности и нейлона 6 или нейлона 66 (ПЭВП/ПА6.66), полиэтилентерефталата и ароматического нейлона (ПЭТ/МКДА6), полиэтилентерефталата и сополимера винилового спирта с этиленом (ПЭТ/ЭВОН), в них слои одной термопластичной смолы перемежаются со слоями другой смолы с образованием нескольких слоев при литье, и к способам получения таких композиций. Поскольку такие материалы представляют собой термопластичные смолы/смеси термопластичных смол, хотя они проявляют превосходные газобарьерные свойства, им не хватает эластичности, и, следовательно, такие пленки не подходят для применения в автомобильных шинах, которые подвергаются значительным нагрузкам и изгибам.

Далее, имеются примеры применения термопластичного эластомера, состоящего из каучука и термопластичной смолы, в качестве внутренней облицовки или в шинах; но в целом гибкий материал того типа, который описан в настоящем описании, имеющий превосходную долговечность, обладает низкой термостойкостью. Если в термопластичном эластомере в качестве матрицы применяют термопластичную смолу, имеющую температуру плавления ниже температуры вулканизации шины, когда вулканизационную диафрагму шины освобождают в конце цикла вулканизации шины, на внутренней поверхности шины могут появляться дефекты, возникающие из-за прилипания или притирки термопластичной смолы к вулканизирующей диафрагме.

Когда внутреннюю облицовку шины готовят для сборки с каркасом шины, термопластичный эластомер можно подвергать совместному экструдированию с адгезивным слоем в два слоя цилиндрической формы. Если адгезивный слой, расположенный на внешней стороне, слишком липкий, он будет прилипать к натяжному валу во время формования и серьезно ухудшать работоспособность. Далее, это требует введения прокладочной бумаги, пленки Mylar® и т.д., между трубчатыми материалами во время натяжения, что создает проблемы в отношении затрат и массы при транспортировке. С другой стороны, если адгезивный слой недостаточно липкий, во время получения шины существует проблема, состоящая в том, что слой термопластичного эластомера может в конечном счете отслаиваться от каркаса шины, что делает сложным получение шин. Эти ограничения, свойственные подходам, известным ранее в данной области техники, направленным на получение покрытого адгезивом термопластичного эластомерного слоя для внутренней облицовки шин, показывают, что существует потребность в улучшениях, которые можно осуществить благодаря применению способов и композиций по настоящему изобретению.

Краткое изложение сущности изобретения

В соответствии с одним из предпочтительных вариантов настоящего изобретения, способ получения ламината включает покрытие по меньшей мере части внешней поверхности пленки из динамически вулканизируемого сплава адгезивной композицией с получением ламината, причем адгезивный слой имеет толщину не более примерно 10, причем пленка динамически вулканизированного сплава включает термопластичную эластомерную композицию, содержащую термопластичную смолу в качестве сплошной фазы, и каучуковую композицию, диспергированную в ней, в качестве диспергированной фазы.

В одном из предпочтительных вариантов ламинат включает пленку динамически вулканизированного сплава, покрытую по меньшей мере со стороны внешней поверхности адгезивной композицией, причем адгезивный слой имеет толщину не более примерно 5 мкм, причем пленка динамически вулканизированного сплава включает термопластичную эластомерную композицию, содержащую термопластичную смолу в качестве сплошной фазы, и каучуковую композицию, диспергированную в ней, в качестве диспергированной фазы.

В другом предпочтительном варианте покрытие пленки из динамически вулканизированного сплава включает покрытие, наносимое с помощью гравированного цилиндра, покрытие, наносимое реверсивным валиком, покрытие с помощью верхнего шабера, покрытие, наносимое мерным валиком, шлицевое покрытие, наносимое окунанием покрытие, лаконаливочное покрытие, грунтование воздушным шабером или комбинации перечисленного. Покрытие наносят на поверхность пленки из динамически вулканизированного сплава в количестве не более примерно 5 г/м2.

В одном из предпочтительных вариантов адгезивная композиция включает полиэтиленимин. Полиэтилениминовый полимер может быть функционализированным с помощью этиленненасыщенной группировки, выбранной из группы, включающей акриловую, метакриловую, енаминовую группу и комбинации перечисленного. Альтернативно Полиэтилениминовый полимер может быть функционализирован этиленненасыщенной группой, выбранной из группы, включающей 2-гидрокси-3-хлорпропилакрилат, глицидилметакрилат, глицидилакрилат, ацетоацетоксиэтилметакрилат и комбинации перечисленного.

В другом предпочтительном варианте адгезивная композиция включает функционализированный амино-группами полимер, который является продуктом реакции конденсации между функционализированным аминовыми группами полимером, включающем реакционно-способные атомы водорода в аминовых группах, с функционализирующим агентом, выбранным из группы, включающей мономер, функционализированный галогеновыми группами, олигомер, функционализированный галогеновыми группами, мономер, функционализированный карбонильными группами, олигомер, функционализированный карбонильными группами, мономер, функционализированный эпоксидными группами, олигомер, функционализированный эпоксидными группами, полифункциональный акриловый мономер, полифункциональный акриловый олигомер, полифункциональный метакриловый мономер, полифункциональный метакриловый олигомер, и комбинации перечисленного.

В любом из предпочтительных вариантов адгезивная композиция конкретно не включает эпоксидированного блок-сополимера на основе стирола и бутадиена.

В другом предпочтительном варианте пневматическая шина включает ламинат, включающий пленку динамически вулканизированного сплава, нанесенную по меньшей мере на внешнюю поверхность адгезивной композиции, причем адгезивный слой имеет толщину не более примерно 5 мкм, причем пленка динамически вулканизированного сплава включает термопластичную эластомерную композицию, содержащую термопластичную смолу в качестве сплошной фазы, и каучуковую композицию, диспергированную в ней, в качестве диспергированной фазы.

Краткое описание чертежей

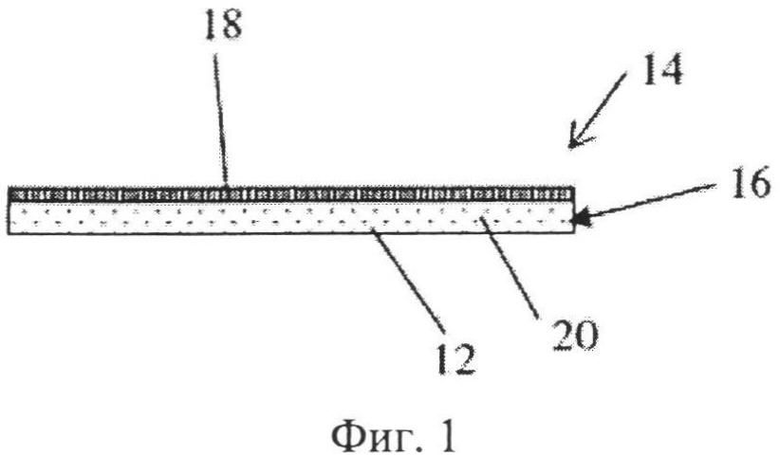

На фиг.1 показано поперечное сечение ламината в соответствии с предпочтительными вариантами настоящего изобретения.

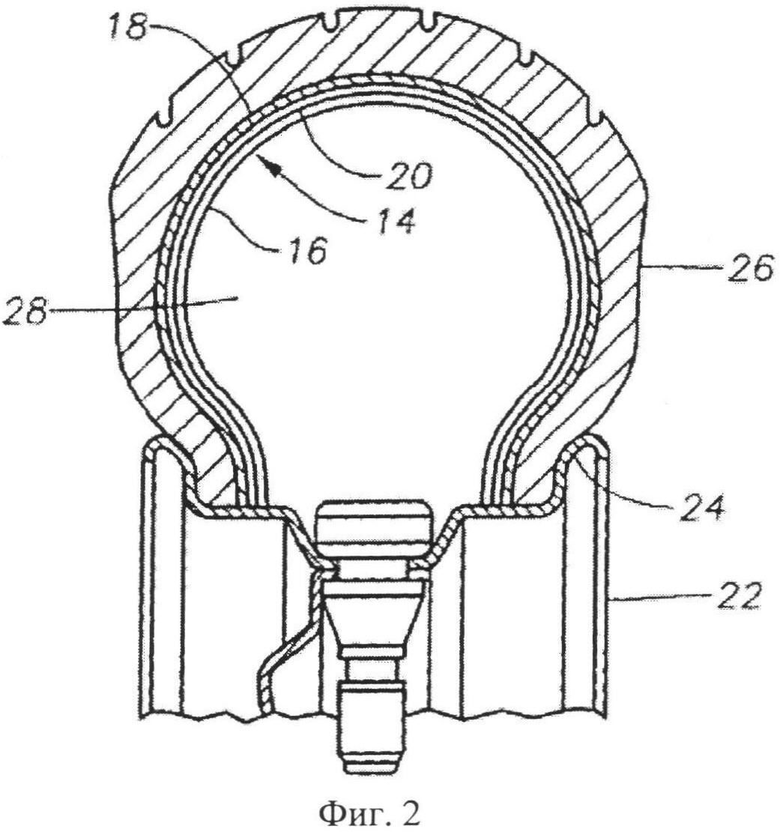

На фиг.2 показано поперечное сечение шины, включающей ламинат по фиг.1 в качестве внутренней облицовки в соответствии с одним из предпочтительных вариантов.

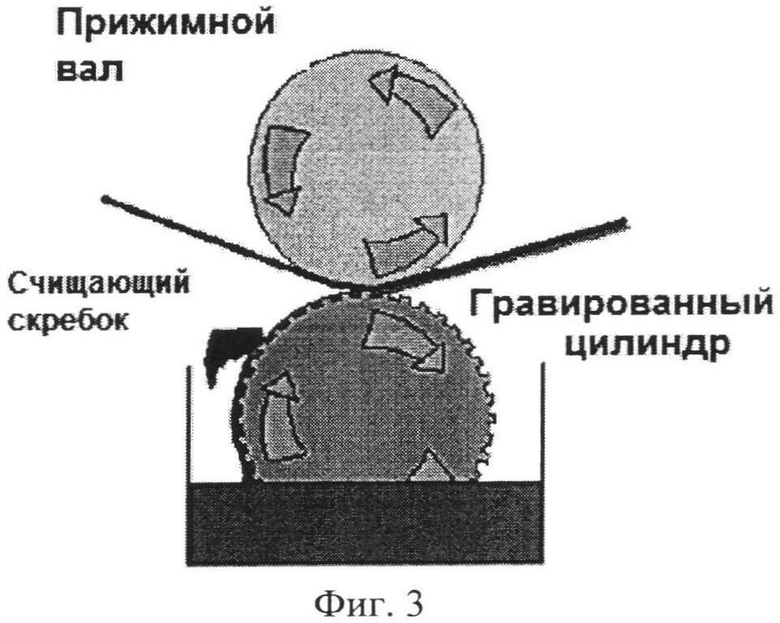

На фиг.3 представлено схематическое изображение линии покрытия с использованием гравированного цилиндра для получения ламината по одному из предпочтительных вариантов настоящего изобретения.

На фиг.4 представлен схематический вид линии получения ламината нанесением покрытия реверсивным валиком в соответствии с одним из предпочтительных вариантов.

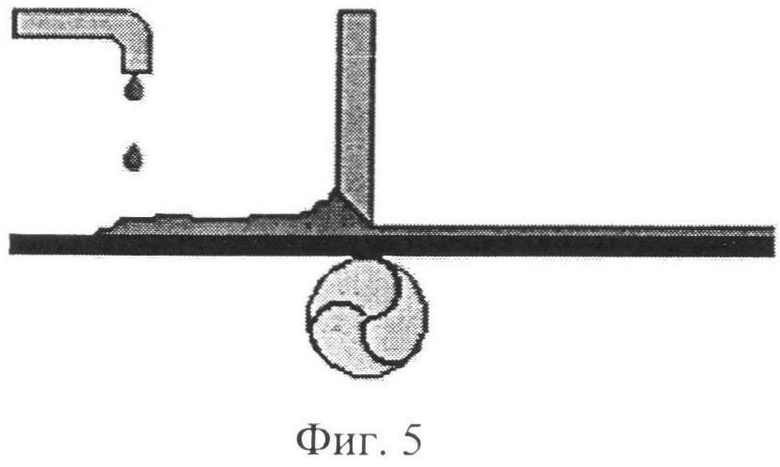

На фиг.5 представлен схематический вид линии процесса получения ламината с помощью верхнего шабера или ″покрытия с зазором″ в соответствии с одним из предпочтительных вариантов.

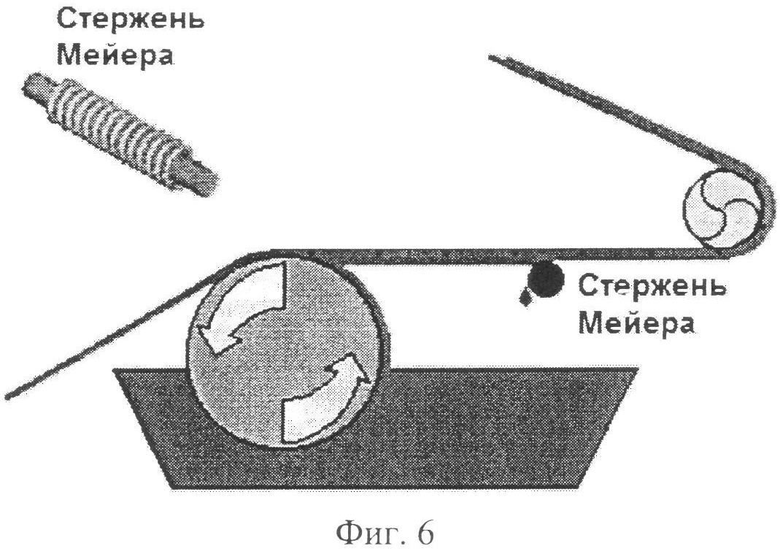

На фиг.6 представлен схематический вид линии получения ламината нанесением покрытия мерным валиком или стержнем Мейера в соответствии с одним из предпочтительных вариантов.

На фиг.7 представлен схематический вид линии получения ламината нанесением покрытия с применением щелевой головки или экструзии с щелевым мундштуком в соответствии с одним из предпочтительных вариантов.

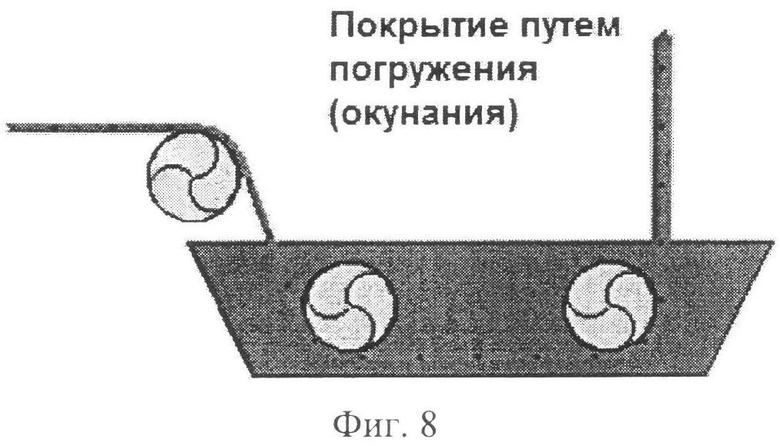

На фиг.8 представлен схематический вид линии получения ламината с нанесением покрытия погружением или окунанием в соответствии с одним из предпочтительных вариантов.

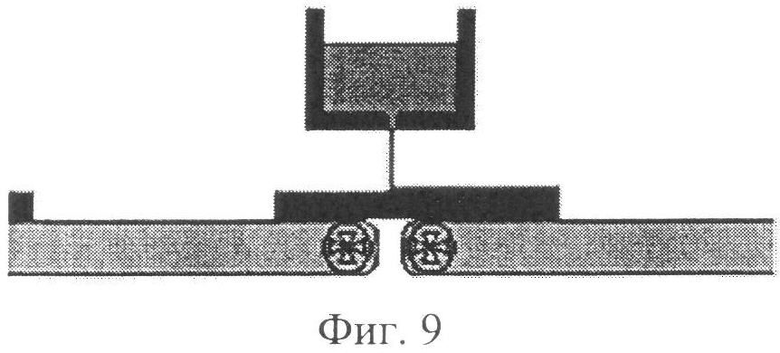

На фиг.9 представлен схематический вид линии получения ламината с нанесением лаконаливочного покрытия в соответствии с одним из предпочтительных вариантов.

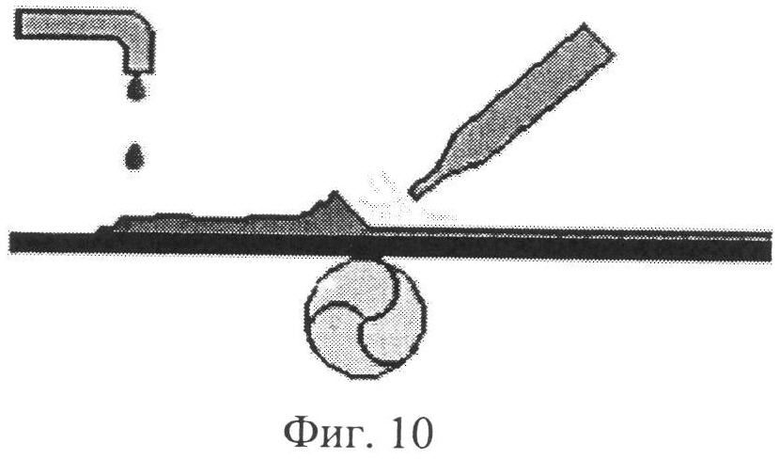

На фиг.10 представлен схематический вид линии получения ламината нанесением покрытия с помощью грунтования воздушным шабером в соответствии с одним из предпочтительных вариантов.

Подробное описание сущности изобретения

Предпочтительные применения настоящего изобретения относятся к термопластичным эластомерным композициям для внутренней облицовки шин и барьерным пленкам, более конкретно к термопластичным эластомерным композициям, проявляющим превосходную долговечность и непроницаемость в отношении текучих сред, например, воздуха, а также жидкостей. Предпочтительные особенности композиций направлены на улучшенное или максимальное содержание диспергированных галогенированных, предпочтительно бромированных, эластомеров изобутилена в виде вулканизированных частиц, диспергированных в сплошной термопластичной матрице. Дополнительно особенно предпочтительные аспекты изобретения относятся к эффективным способам смешивания, подходящим для получения термопластичной эластомерной композиции, способной обеспечивать области каучука, включающие мелкие частицы, причем такие области являются также высоко растяжимыми и эластичными. Дополнительно настоящее изобретение включает способы получения пневматических шин и шлангов с применением описанных выше композиций.

Предпочтительный эластомер проявляет низкую проницаемость и предпочтительно представляет собой полимер, например, галогенированные содержащие изобутилен эластомеры, и особенно предпочтительными являются бромированные эластомеры, конкретно бромированные сополимеры изобутилена и пара-метилстирола; особенно предпочтительными являются бромбутильные эластомеры, содержащие значительное количество структуры, проиллюстрированной ниже; и также предпочтительными являются промышленные бромбутильные эластомеры, или смеси перечисленного с одним или более упомянутыми выше бромированными эластомерами, друг с другом или с другими полимерами.

Приведенные ниже выражения должны иметь указанные значения на протяжении всего описания настоящего изобретения, включая формулу изобретения.

Выражение ″полимер″ можно применять для обозначения гомополимеров, сополимеров, тримеров и т.д. Аналогично, выражение ″сополимер″ может обозначать полимер, включающий по меньшей мере два мономера, необязательно другие мономеры. Все молекулярные массы представляют собой средневзвешенные, если не указано иное.

Если полимер называют включающим мономер, мономер присутствует в полимере в полимеризованной форме или в виде производного. Однако чтобы сократить обозначение, применяют выражение ″включает (соответствующий) мономер″ или подобные. Аналогично, когда компоненты катализатора описаны как включающие нейтральные устойчивые формы компонентов, лица, квалифицированные в данной области техники, хорошо понимают, что активной формой компонента является форма, которая реагирует с мономерами с получением полимеров.

Под выражением ″изоолефин″ понимают любой олефиновый мономер, содержащий два заместителя при одном атоме углерода.

Под выражением ″полиолефин″ понимают любой мономер, содержащий две двойные связи. В особенно предпочтительном варианте полиолефин представляет собой любой мономер, включающий две сопряженные двойные связи, например, сопряженный диен, например, изопрен.

Под выражением ″эластомер″ или ″эластомеры″ в настоящем описании понимают любой полимер или композицию полимеров, согласующийся с определением стандарта ASTM D1566. Выражение можно применять взаимозаменяемо с выражением ″каучук (каучуки)″ или ″полимер (полимеры)″. Под выражением ″замещенный″ понимают замещение по меньшей мере одного атома водорода в составе химического соединения или компонента.

В отношении полимеров и/или эластомеров, описанных в настоящем описании, выражения ″вулканизация″, ″отверждение″ или ″сшивание″ означают химическую реакцию, включающую образование связей, как, например, во время роста цепи, или образование сшивок между полимерными цепями, в реакцию вступает полимер или эластомер в такой степени, что осуществление этого процесса может обеспечить необходимые функциональные свойства после осуществления реакции вулканизации, когда шины начинают применять. Для целей настоящего изобретения для того, чтобы содержащая эластомер композиция считалась ″вулканизированной″, ″отвержденной″ или ″сшитой″, полное завершение таких реакций отверждения не требуется. Например, для целей настоящего изобретения шина, включающая в качестве внутренней облицовки слоистую композицию на основе настоящего изобретения, считается вулканизированной в достаточной степени, если шина, компонентом которой является эта внутренняя облицовка, прошла необходимые испытания в соответствии с описанием продукта во время или после получения, и ведет себя удовлетворительно при использовании в автомобиле. Далее, композиция является удовлетворительным образом, в достаточной степени или по существу вулканизированной, отвержденной или сшитой, если шину уже можно употреблять, даже если вулканизация в течение дополнительного времени могла бы обеспечить дополнительное сшивание.

Настоящее изобретение в различных предпочтительных вариантах включает процесс покрытия по меньшей мере части внешней поверхности динамически вулканизированного сплава (ДВС), включающего термопластичную эластомерную композицию и адгезив. Композиция на основе динамически вулканизированного сплава, подходящая для применения в настоящем изобретении, описана в совместном патенте WO 2007/050236, полностью включенном в настоящее описание в качестве ссылки.

Термопластичный эластомер - эластомерный компонент

Эластомер в термопластичном эластомере в одном из предпочтительных вариантов включает по меньшей мере один галогенированный каучук. Обычно он присутствует в композиции с термопластичной смолой, описанной ниже, при массовом отношении каучука к смоле, составляющем от примерно 55/45 до 80/20; предпочтительно от примерно 60/40 до примерно 75/25; более предпочтительно от примерно 65/35 до примерно 75/25. Галогенированный каучук определяют как каучук, содержащий по меньшей мере примерно 0,1 мольн.% галогена, например, галогена, выбранного из группы, включающей бром, хлор и иод. Предпочтительные галогенированные каучуки, подходящие для данного предпочтительного варианта, включают галогенированные гомополимеры или сополимеры на основе изобутилена, включая статистические сополимеры звеньев на основе С4-7изомоноолефинов, например, звеньев на основе изобутилена и звеньев по меньшей мере одного другого способного к полимеризации вещества. В одном из предпочтительных вариантов галогенированный сополимер на основе изобутилена представляет собой каучук бутильного типа или разветвленный каучук бутильного типа, конкретно бромированные версии этих эластомеров.

Бутиловые каучуки обычно готовят по реакции смеси мономеров, содержащей по меньшей мере следующие компоненты: (1) С4-12изоолефиновый мономерный компонент, например, изобутилен, и (2) полиолефиновый мономерный компонент. Изоолефин составляет от 70 до 99,5 мас.% от общего содержания мономеров в смеси в одном из предпочтительных вариантов, и от 85 до 99,5 мас.% в другом предпочтительном варианте. Полиолефиновый компонент присутствует в смеси мономеров в количестве от 30 до 0,5 мас.% в одном из предпочтительных вариантов, и от 15 до 0,5 мас.% в другом предпочтительном варианте. В еще одном предпочтительном варианте полиолефин составляет от 8 до 0,5 мас.% мономерной смеси. Изоолефин предпочтительно представляет собой С4-12соединение, не ограничивающие объем настоящего изобретения примеры которого представляют собой такие соединения, как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, индол, винилтриметилсилан, гексен и 4-метил-1-пентен. Полиолефин представляет собой С4-14полиолефин, например, изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен. Другие способные к полимеризации мономеры, например, стирол, метилстирол, хлорстирол, метоксистирол, индол и производные индола, а также комбинации перечисленного, также подходят для гомополимеризации или сополимеризации в бутиловые каучуки. Один из предпочтительных вариантов бутилового каучука, используемого в предпочтительном варианте изобретения, получают по реакции изобутилена в количестве от 95 до 99,5 мас.% с изопреном в количестве от 0,5 до 8 мас.%, или изопреном в количестве от 0,5 до 5,0 мас.% в другом предпочтительном варианте.

Галогенированный бутиловый каучук получают галогенированием полученного бутилового каучука, описанного выше. Галогенирование можно проводить любым способом, и предпочтительные варианты настоящего изобретения не ограничены конкретным способом галогенирования. Можно также применять галогенированный бутиловый каучук, подвергнутый постобработке, как описано в US 4288575. Галогенированный бутиловый каучук обычно имеет вязкость по Муни, составляющую от примерно 20 до примерно 70 (ML 1+8 при 125°С); например, от примерно 25 до примерно 55 в другом предпочтительном варианте. Содержание галогена обычно составляет от примерно 0,1 до 10 мас.%, в расчете на массу галогенированного бутилового каучука; например, от примерно 0,5 до 5 мас.%; альтернативно, от примерно 0,8 до примерно 2,5 мас.%; например, от примерно 1 до примерно 2 мас.%.

Другим подходящим предпочтительным вариантом бутилового каучука является галогенированный, разветвленный или ″звездообразно-разветвленный″ бутиловый каучук. В одном из предпочтительных вариантов ″звездообразно-разветвленный″ бутиловый каучук (ЗРБ) представляет собой композицию, включающую бутиловый каучук и полидиен или блок-сополимер. Полидиены, блок-сополимер, или разветвляющие агенты (далее в настоящем описании их называют полидиенами) обычно имеют катионную реакционно-способную группу и присутствуют во время полимеризации бутилового или галогенированного бутилового каучука, или их можно смешивать с бутиловым каучуком с получением ЗРБ. Разветвляющий агент или полидиен может представлять собой любой подходящий разветвляющий агент, и предпочтительные варианты этого агента не ограничены типом полидиена или разветвляющего агента, применяемого для получения ЗРБ.

Используемый ЗРБ может быть галогенированным. В одном из предпочтительных вариантов галогенированный звездообразно-разветвленный бутиловый каучук (ГЗРБ) включает бутиловый каучук, галогенированный или не галогенированный, а также полидиен или блок-сополимер, галогенированный или не галогенированный. В одном из предпочтительных вариантов ГЗРБ обычно представляет собой композицию, включающую галогенированный бутиловый каучук, описанный выше, и сополимер полидиена и частично гидрированного полидиена, выбранного из группы, включающей стирол, полибутадиен, полиизопрен, полипиперилен, природный каучук, стирол-бутадиеновый каучук, этилен-пропилен-диеновый каучук, стирол-бутадиен-стирольный и стирол-изопрен-стирольный блок-сополимеры. Полидиены могут присутствовать в количестве, в расчете на общее содержание мономера, обычно в количестве более чем примерно 0,3 мас.%, альтернативно примерно от 0,3 до 3 мас.%, или от примерно 0,4 до 2,7 мас.%.

Другими подходящими бутиловыми каучуками являются изоолефин/пара-алкилстирольные сополимеры, которые включают статистические сополимеры, включающие С4-7изоолефин и галогенметилстирол. Галогенметилстирол может представлять собой орто-, мета- или пара-алкилзамещенный стирол. В одном из предпочтительных вариантов галогенметилстирол представляет собой пара-галогенметилстирол, содержащий по меньшей мере 80 мас.%, более предпочтительно по меньшей мере 90 мас.% пара-изомера. Галогеновая группа может представлять собой любой галоген, желательно хлор или бром, наиболее предпочтительно бром. Сополимер может также включать функционализированные сополимеры, в которых по меньшей мере некоторое количество алкильных замещающих групп, присутствующих в стирольных мономерных звеньях, содержат бензильный галоген или другую функциональную группу, дополнительно описанную ниже. Эти сополимеры в настоящем описании называют ″изоолефиновыми сополимерами, включающими галогенметилстирол″, или просто ″изоолефиновый сополимер″.

Предпочтительные изоолефиновые сополимеры являются производными мономеров, выбранных из группы, включающей изобутилен или изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, индол, винилтриметилсилан, гексен, а также 4-метил-1-пентен. Предпочтительные изоолефиновые сополимеры могут также дополнительно включать полиолефины, предпочтительно С4-14полиолефины, например, изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен. Подходящие изоолефиновые сополимеры являются производными изобутилена и алкилстирола.

Особенно подходящими полимерами изобутилена и пара-метилстирола являются такие, которые содержат от 0,5 до 20 мольн.% пара-метилстирола, причем до 60 мольн.% метильных замещающих групп, присутствующих в бензильном кольце, содержат атом брома или хлора, предпочтительно атом брома (пара-бромметилстирол), а также функционализированные кислотными или сложноэфирными группами версии перечисленного, в которых атом галогена замещен малеиновым ангидридом или функциональной группой акриловой или метакриловой кислоты. Эти сополимеры называют галогенированным поли(изобутилен-пара-метилстиролом) или бромированным поли(изобутилен-пара-метилстиролом) (БИМС). Понятно, что применение выражений ″галогенированный″ или ″бромированный″ не ограничивается способом галогенирования сополимера, оно просто описывает сополимер, который включает звенья на основе изобутилена, звенья на основе пара-метилстирола и звенья на основе пара-галогенметилстирола.

Эти полимеры предпочтительно имеют по существу однородное распределение состава, например, такое, что по меньшей мере 95 мас.% полимера имеет содержание пара-алкилстирола, не отклоняющееся более чем на 10% от среднего содержания пара-алкилстирола в полимере. Более предпочтительно полимеры также характеризуются узким распределением молекулярной массы (Mw/Mn), составляющим менее 5, более предпочтительно менее 2,5, предпочтительная средневязкостная молекулярная масса составляет от примерно 200000 до примерно 2000000, а предпочтительная среднечисленная молекулярная масса составляет от примерно 25000 до примерно 750000, что определяют на основании данных гельпроникающей хроматографии.

Предпочтительные галогенированные поли(изобутилен-пара-метилстирольные) полимеры в общем содержат от примерно 0,1 до примерно 5 мас.% бромметильных групп. В еще одном предпочтительном варианте содержание бромметильных групп составляет от примерно 0,2 до примерно 2,5 мас.%. Иными словами, предпочтительные сополимеры содержат от примерно 0,05 до примерно 2,5 мольн.% брома, в расчете на массу полимера, более предпочтительно от примерно 0,1 до примерно 1,25 мольн.% брома, и по существу не содержат галогена в кольце или в основной цепи полимера. В одном из предпочтительных вариантов сополимер представляет собой сополимер звеньев на основе С4-7изомоноолефина, звеньев на основе пара-метилстирола и звеньев на основе пара-галогенметилстирола, причем звенья пара-галогенметилстирола присутствуют в сополимере в количестве от примерно 0,4 до примерно 1 мольн.%, в расчете на сополимер. В другом предпочтительном варианте пара-гало генметилстирол представляет собой пара-бромметилстирол. Вязкость по Муни (1+8, 125°С, ASTM D1646 модифицированный) составляет от примерно 30 до примерно 60 единиц Муни.

Термопластичный эластомер - дополнительные эластомерные компоненты

Необязательно в комбинации с галогенированным содержащим изобутилен эластомером можно применять другие каучуки или эластомеры. Такой необязательный каучуковый компонент включает каучуки с высоким содержанием диена и их гидраты. Каучуки с высоким содержанием диена или эластомеры также называют каучуками, содержащими мономер с высоким содержанием диенов. Обычно это каучук, включающий по меньшей мере 50 мольн.% С4-12диенового мономера, обычно по меньшей мере примерно от 60 до примерно 100 мольн.%; более предпочтительно по меньшей мере примерно от 70 до примерно 100 мольн.%; более предпочтительно от примерно 80 до примерно 100 мольн.%. Подходящие каучуки на основе высокодиеновых мономеров включают гомополимеры и сополимеры олефинов или изоолефинов и полиолефинов, или гомополимеры полиолефинов. Обычно другие необязательно входящие в состав каучуки, подходящие для настоящего изобретения, включают, например, природный каучук (ПК), изопреновый каучук (ИК), эпоксилированный природный каучук, стирол-бутадиеновый каучук (СБК), полибутадиеновый каучук (БК) (включая БК с высоким содержанием цис-изомеров и с низким содержанием цис-изомеров), нитрильный бутадиеновый каучук (НБК), гидрированный НБК, гидрированный СБК, олефиновые каучуки (например, этилен-пропиленовые каучуки (включая ЭПДМ и ЭПМ)), модифицированные малеиновой кислотой этилен-пропиленовые каучуки (М-ЭПМ), бутиловый каучук (изобутилен-изопреновый каучук, ИИК), сополимеры изобутилена и ароматического винила или диенового мономера, акриловые каучуки (акрил-акрилатный сополимер), иономеры, другие галогенсодержащие каучуки (например, хлоропреновые каучуки (ХК), гидриновые каучуки (ХГК), хлорсульфонированные полиэтилены (ХСМ), хлорированные полиэтилены (ХМ), модифицированные малеиновой кислотой хлорированные полиэтилены (М-ХМ), силиконовые каучуки (например, метилвинилсиликоновые каучуки, диметилсиликоновые каучуки, метилфенилвинилсиликоновые каучуки), серусодержащие каучуки (например, полисульфидные каучуки), фторированные каучуки (например, винилиденфторидные каучуки, фторсодержащие каучуки на основе винилового эфира, тетрафторэтилен-пропиленовые каучуки, фторсодержащие силиконовые каучуки, фторсодержащие фосфагеновые каучуки), термопластичные эластомеры (например, стиролсодержащие эластомеры, олефиновые эластомеры, сложноэфирные эластомеры, уретановые эластомеры или полиамидные эластомеры), а также их смеси.

Предпочтительные примеры каучуков на основе высокодиеновых мономеров включают полиизопрен, полибутадиеновый каучук, стирол-бутадиеновый каучук, природный каучук, хлоропреновый каучук, акрилонитрил-бутадиеновый каучук и подобные, которые можно применять по отдельности или в виде комбинаций и смесей.

Для улучшения низкотемпературных свойств всей композиции может быть выгодным применять дополнительный компонент каучука, который более эффективен для снижения низкотемпературного модуля по сравнению с БИМС. Предпочтительно дополнительный каучук основан на функционализированных каучуках, имеющих низкие температуры стеклования Тc, предпочтительно менее чем -30°С. Низкая Тс вносит вклад в сниженный модуль (повышенная мягкость) дополнительного каучука при использовании продуктов, содержащих такие каучуки, при низких температурах, например, при использовании внутренней облицовки шин при температуре примерно -20°С или менее. Подходящие функциональные заместители включают малеиновый ангидрид, ациллактам или другие, которые могут легко реагировать с аминовыми группами, присутствующими в полиамидах. Присутствие реакционно-способных функциональных групп в таких каучуках дополнительно промотирует сочетание путем реакции между дополнительным каучуком и полиамидом, что приводит к диспергированию частиц каучука малого размера в полиамидной матрице, причем средний размер частиц составляет примерно 1 мкм или менее; предпочтительно менее чем примерно 0,5 мкм.

Дополнительный каучук, диспергированный в полиамидной матрице в виде мелких частиц, как указано, может необязательно быть вулканизированным или сшитым, частично, по существу или полностью, как описано в отношении галогенированного или БИМС эластомеров. Такое сшивание можно осуществить в процессе диспергирования дополнительного каучука в полиамидной матрице с применением того же способа динамической вулканизации, который применяли для галогенированного эластомерного компонента. Если применяют динамическую вулканизацию, также необходимо диспергировать подходящий вулканизирующий агент или вулканизирующую систему в дополнительном каучуке, чтобы обеспечить вулканизацию во время смешивания и диспергирования каучука.

Альтернативно, если дополнительный каучук способен подвергаться термическому сшиванию, его можно вулканизировать путем подачи достаточного количества тепла, или во время смешивания и диспергирования, как это делали при динамической вулканизации, или после диспергирования в виде мелких частиц путем подачи достаточного количества тепла с целью осуществления такого сшивания после диспергирования. В любом случае, предпочтительно, чтобы дополнительный каучук был диспергирован в полиамидной матрице в виде мелких частиц, имеющих средний размер от примерно 0,1 до примерно 1 мкм; например, от примерно 0,1 до примерно 0,75 мкм; или от примерно 0,1 до примерно 0,5 мкм.

Термопластичный эластомер - компонент на основе термопластичной смолы

В предпочтительных вариантах подходящую термопластичную смолу определяют как любой термопластичный гомополимер, сополимер или смесь перечисленного, имеющую модуль Юнга, составляющий более чем 500 МПа, и предпочтительно коэффициент воздухонепроницаемости, измеренный с помощью прибора Мосоп, составляющий менее чем 25×10-12 см3*см/см2 с см рт.ст. (при 30°С), и предпочтительно температуру плавления, составляющую от примерно 170 до примерно 230°С; они включают, но не ограничиваются перечисленным, одно или более из следующих веществ:

а) полиамидные смолы: нейлон 6 (Н6), нейлон 66 (Н66), нейлон 46 (Н46), нейлон 11 (Н11), нейлон 12 (H12), нейлон 6,10 (Н610), нейлон 6,12 (Н612), нейлон 6/66 сополимер (Н6/66), нейлон 6/66/610 (Н6/66/610), нейлон МХД6 (МХД6), нейлон 6Т (Н6Т), нейлон 6/6Т сополимер, нейлон 66/ПП сополимер, нейлон 66/ППС сополимер;

б) полиэфирные смолы: полибутилентерефталат (ПБТ), полиэтилентерефталат (ПЭТ), полиэтилен изофталат (ПЭИ), сополимер ПЭТ/ ПЭИ, полиакрилат (ПАК), полибутилен нафталат (ПБН), жидкий кристаллический полиэфир, сополимер полиоксалкилендиимиддикислоты и полибутираттерефталата и другие ароматические полиэфиры;

в) полинитрильные смолы: полиакрилонитрил (ПАН), полиметакрилонитрил, сополимеры акрилонитрила со стиролом (САН), сополимеры метакрилонитрила со стиролом, сополимеры метакрилонитрила, стирола и бутадиена;

г) полиметакрилатные смолы: полиметилметакрилат, полиэтилакрилат;

д) поливиниловые смолы (для иллюстрации, не для ограничения): винилацетат (ВА), поливиниловый спирт (ПВС), полимеры винилового спирта и этилена (ЭВОН), поливинилиденхлорид (ПВДХ), поливинилхлорид (ПВХ), сополимер поливинила с поливинилиденом, сополимер поливинилиденхлорида с метакрилатом;

е) целлюлозные смолы: ацетат целлюлозы, ацетат-бутират целлюлозы;

ж) фторированные смолы: поливинилиденфторид (ПВДФ), поливинилфторид (ПВФ), полихлорфторэтилен (ПХФЭ), сополимер тетрафторэтилена с этиленом (ЭТФЭ);

з) полиимидные смолы: ароматические полиимиды;

и) полисульфоны;

к) полиацетали;

л) полиацетоны;

м) полифениленоксид и полифениленсульфид;

н) сополимер стирола с малеиновым ангидридом;

о) ароматические поликетоны;

п) смеси любого из компонентов с а) по о) включительно, а также смеси любой из иллюстративной или приведенной в качестве примера термопластичной смолы с каждым из компонентов с а) по о) включительно.

Для целей настоящего изобретения коэффициент воздухопроницаемости, измеряемый на приборе Мосоn, определяют следующим образом: гранулы полимера помещают в конвекционную печь при 60°С и выдерживают в течение промежутка времени продолжительностью от 12 до 20 часов. Затем гранулы экструдируют с получением пленки с помощью экструдера лабораторного масштаба Rheocord 300P (ThermoFisher Scientific, США), оснащенного одношнековым цилиндром (Rheomix 252P) и двухдюймовой головкой для получения ленты (Haake part # 557-2302), или эквивалентного. Зазор головки экструдера устанавливали равным примерно 1,5 мм, применяли стандартный винтовой шнек со смесительной головкой Maddocks (Haake деталь 2300044), или эквивалентный. Настройки профиля температуры для зон 1, 2, 3 и головки составляли примерно 210°С, 220°С, 230°С и 230°С. Скорость экструзии была установлена постоянной и имела величину 48 об/мин. Полученную двухдюймовую пленку затем отливали на холодный валец, температуру которого поддерживали равной 30°С, а скорость вытяжки устанавливали так, чтобы калибр конечной пленки составлял 1 мм. Образцы пленки затем прессовали в литьевом прессе при 425°С в течение примерно 60 с, чтобы получить две бездефектные пластинки калибром 0,35±0,05 мм. Отлитые пластинки помещали затем в вакуумную печь при 150°С и выдерживали в ней 2 ч. Для испытаний на газопроницаемость из каждой сформованной пластинки вырезали часть с помощью кольцевого штампа диаметром 58 мм.

Испытания на газопроницаемость осуществляли в соответствии со способами, известными лицам, квалифицированным в данной области техники. Для целей настоящего изобретения испытания проводили при температуре 60°С и относительной влажности воздуха менее 2% на приборе MOCON OXTRAN 2/61 (Mocon, Миннеаполис, Миннесота, США) или эквивалентном. Образцы испытывали дважды, для этого помещали отдельный образец в крепление размером 10 см2 и начинали тестирование в соответствии с инструкцией производителя. Сначала определяли фоновую проницаемость для кислорода, с использованием азота во время трех циклов продолжительностью 30 мин. Скорость проникновения кислорода определяли затем с использованием трех циклов с подачей воздуха продолжительностью 30 мин. Затем сравнивали результаты для двух образцов, и если результаты не различались более чем на 5%, их усредняли и записывали. Если различие было больше 5%, данные не учитывали и испытание проводили заново с применением свежеспрессованного образца. Проницаемость рассчитывали стандартными способами, известными лицам, квалифицированным в данной области техники, например, как рекомендовано фирмой MOCON. Величины также корректировали с учетом барометрического давления в окружающем воздухе.

Для целей настоящего изобретения, это определение термопластичной смолы не включает полимеры на основе олефинов, например, полиэтилен и полипропилен.

Предпочтительные термопластичные смолы включают полиамидные смолы и смеси перечисленного; особенно предпочтительные смолы включают нейлон 6, сополимерный нейлон 6/66, нейлон 11, нейлон 12, нейлон 610, нейлон 612 и их смеси. В соответствии с одним из альтернативных предпочтительных вариантов настоящего изобретения, термопластичную эластомерную композицию можно составлять с применением термопластичного полимерного компонента, причем нейлоновый полимерный компонент включает нейлон 11 или нейлон 12, а также сополимер нейлон 6/66 в соотношении (по массе), составляющем в композиции от примерно 10/90 до примерно 90/10; предпочтительно от примерно 30/70 до примерно 85/15. Такая термопластичная эластомерная композиция на основе смешанных смол может обеспечивать превосходную долговечность и внешний вид, например, вулканизированной поверхности внутренней облицовки шины, а также превосходные свойства в отношении воздухопроницаемости, а кроме того, они могут обеспечивать хороший баланс этих свойств.

Термопластичный эластомер - другие компоненты

Поскольку термопластичная смола и галогенированный эластомер существенно различаются по растворимости, полезным для улучшения совместимости этих полимеров может быть компонент, повышающий совместимость. Далее, не желая ограничиваться теорией, тонкоизмельченные дисперсии каучука в композициях по некоторым предпочтительным вариантам могут образовываться частично в результате химической реакции (реакций) между, например, бензильным бромом, присутствующим в БИМС, или аллильным галогеном, имеющимся в галогенированном бутильном каучуке, и терминальными амино-группами термопластичных полиамидов, которые протекают на границе фаз между диспергированными частицами каучука и термопластиком, которые образуются в процессе смешивания, и, возможно, путем модифицирования, конкретно снижения поверхностного натяжения между каучуком и компонентами термопластичной смолы. Протекание межфазных реакций во время смешивания и одновременная реакция между двумя несмешивающимися полимерами может помочь избежать коалесценции мелких диспергированных частиц каучуковой фазы, что приводит к получению особенно мелких дисперсий каучуковой фазы. В то же время, благодаря межфазной устойчивости этих несмешивающихся, но совмещенных в результате реакции систем, затрудняется фазовая инверсия компонента полимерной смеси, имеющего более низкую вязкость, но присутствующего в более высокой концентрации, то есть фазы каучука, за счет стабилизирующего влияния межфазного совмещения.

Подходящие компоненты для повышения совместимости включают ненасыщенные по этиленовой связи сопряженные по нитрильной группе сополимерные каучуки на основе диена с высокой степенью насыщения (ВНБК), эпоксилированные природные каучуки (ЭПК), акриловые каучуки и смеси перечисленного, а также сополимеры, имеющие такую же структуру, как и термопластичная смола или эластомерный полимер, или структура сополимера содержит эпоксидную группу, карбонильную группу, галогеновую группу, аминовую группу, малеинированную группу, оксазолиновую группу, гидроксильную группу, способную реагировать с термопластичной смолой или эластомером. Другие соединения, применяемые для совмещения вязкости эластомера и термопластичных компонентов, включают полиамиды с низкой молекулярной массой, полимеры с привитым малеиновым ангидридом, имеющие молекулярную массу порядка 10000 или более, метакрилатные сополимеры, третичные амины и вторичные диамины. Примеры включают сополимеры этилена с этилакрилатом с привитыми группами малеинового ангидрида (твердый смолистый материал, поставляется Mitsui-DuPont под маркой AR-201, имеет скорость потока расплава 7 г/10 мин, что измеряют в соответствии с JIS K6710), бутилбензилсульфонамид (ББСА), поли(изобутилен-янтарный ангидрид) и подобные.

Количество агента для повышения совместимости обычно составляет от примерно 0,5 до примерно 10 мас. част.; предпочтительно от примерно 3 до примерно 8 мас. част., в расчете на 100 частей по массе от общего содержания эластомера. В одном из предпочтительных вариантов термопластичная смола по существу не содержит ББСА.

Как уже обсуждалось, если количество агента повышения совместимости, который одновременно является пластификатором, относительно высоко, он может мешать образованию пленки, а также приводить к образованию налета на гранулах ДВС во время хранения. Снижение количества агента повышения совместимости в ДВС входит в сферу действия настоящего изобретения, или путем применения другого материала, который не приводит к тем же проблемам, что и применение уже известных соединений, см. патентную заявку США 12/548797, поданную 27 августа 2009, или путем применения меньшего количества пластификатора (в мас.%).

Однако присутствие одного или более агентов повышения совместимости на поверхности пленки термопластичной эластомерной композиции может отрицательно воздействовать на адгезивное прилипание к термопластичной эластомерной композиции, и/или может воздействовать на адгезивные свойства адгезивного слоя, расположенного на поверхности термопластичной эластомерной композиции.

В одном из предпочтительных вариантов динамически вулканизированный сплав включает термопластичную эластомерную композицию, обработанную химическими способами (например, промывание растворителем), физическими способами (например, нагревание, сжатие или подобные), или комбинацией перечисленного, с целью снижения количества агента повышения совместимости, присутствующего в термопластичной эластомерной композиции до начала покрытия композиции адгезивом. В одном из предпочтительных вариантов агент повышения совместимости, присутствующий в термопластичной эластомерной композиции, включает бутилбензилсульфонамид (ББСА), поли(изобутилен янтарный ангидрид), комбинацию перечисленного или подобные вещества.

В одном из предпочтительных вариантов термопластичную эластомерную композицию нагревают до температуры и в течение периода времени, которых достаточно для снижения количества ББСА, присутствующего в композиции, по отношению к количеству ББСА, присутствующему в термопластичной эластомерной композиции до нагревания. Такое нагревание можно осуществлять путем пропускания термопластичной эластомерной композиции над горячими вальцами или между ними, путем нагревания в печи или подобными способами.

В другом предпочтительном варианте термопластичная эластомерная композиция контактирует с растворителем в количестве, достаточном для снижения содержания ББСА, поли(изобутилен янтарного ангидрида), комбинации перечисленного, или подобных веществ, присутствующих в термопластичной эластомерной композиции, по отношению к содержанию ББСА, поли(изобутилен янтарного ангидрида), комбинации перечисленного или подобных веществ, присутствующих в термопластичной эластомерной композиции до контактирования с растворителем. Подходящие растворители включают воду и/или органические растворители, включая алканы, ароматические алканы, спирты, амины, галогенированные алканы и подобные вещества.

Вторичные полимеры могут действовать в качестве агентов повышения совместимости и могут включать ненасыщенные по этиленовой связи сопряженные с нитрильной группой сополимерные каучуки высокой степени насыщения на основе диенов (ВНБК), эпоксилированные природные каучуки (ЭПК), НБК, гидриновые каучуки, акриловые каучуки и смеси перечисленного. Другие агенты повышения совместимости включают сополимеры, например, имеющие структуру обоих или одного из перечисленных веществ: термопластичная смола и каучуковый полимер, или структуру сополимера, содержащего эпоксидную группу, карбонильную группу, галогеновую группу, аминовую группу, малеинированную группу, оксазолиновую группу, гидроксильную группу и т.д., способную реагировать с термопластичной смолой или каучуковым полимером. Примеры включают поли(изобутилен янтарный ангидрид), комбинацию перечисленного или подобные вещества.

Вторичный полимер можно выбрать на основе типа термопластичной смолы и каучукового полимера, которые предстоит смешивать. Такие подходящие вторичные полимеры включают каучуки с привитым малеиновым ангидридом, например, акрилонитрил-бутадиен-стирол с привитым малеиновым ангидридом, этилен-пропилен-диеновый каучук с привитым малеиновым ангидридом, стирол-этилен/бутадиен-стирол с привитым малеиновым ангидридом и подобные, а также малеинированные каучуки на основе сополимера этилена, например, малеинированный этилен-пропилен (ЭПМ), малеинированный этилен-бутен, малеинированный этилен-гексен, малеинированный этилен-октен, малеинированный этилен-децен, малеинированный этилен-пропилен-диен, малеинированный этилен-винилацетат, малеинированный этилен-метилакрилат, малеинированный этилен-этилакрилат, малеинированная этилен-акриловая кислота и аналогичные, поли(изобутиленянтарный ангидрид) и подобные, а также смеси перечисленного. Также потенциально подходящие полимеры включают ЭПДМ/стирол, ЭПДМ/акрилонитрил привитой сополимер, а также их формы, модифицированные малеиновой кислотой; сополимер стирола с малеиновой кислотой; реакционно-способную феноксильную термопластичную смолу; а также их смеси.

Примеры подходящих предпочтительных функциональных групп, присутствующих во вторичном полимере, включают соединения, содержащие карбонильную связь, например, карбоновые кислоты, сложные эфиры карбоновых кислот, ангидриды кислот, сложные диэфиры, соли, амиды и имиды. Можно также применять ароматические винильные соединения, гидролизуемые ненасыщенные силановые соединения, насыщенные галогенированные углеводороды и ненасыщенные галогенированные углеводороды. Примеры особенно предпочтительных функциональных групп включают, но не ограничиваются ими, малеиновый ангидрид, цитраконовый ангидрид, 2-метилмалеиновый ангидрид, 2-хлормалеиновый ангидрид, 2,3-диметилмалеиновый ангидрид, бицикло [2,2,1]-5-гептен-2,3-дикарбоновый ангидрид и 4-метил-4-циклогексен-1,2-дикарбоновый ангидрид, акриловую кислоту, метакриловую кислоту, малеиновую кислоту, фумаровую кислоту, итаконовую кислоту, цитраконовую кислоту, мезаконовую кислоту, кротоновую кислоту, ангидрид бицикло (2,2,2)окт-5-ен-2,3-дикарбоновой кислоты, ангидрид 1,2,3,4,5,8,9,10-октагидронафталин-2,3-дикарбоновой кислоты, 2-оксо-1,3-дикетоспиро(4,4)нон-7-ен, ангидрид бицикло (2,2,1)гепт-5-ен-2,3-дикарбоновой кислоты, малеопимаровую кислоту, тетрагидрофталевый ангидрид, ангидрид норборн-5-ен-2,3-дикарбоновой кислоты, надикангидрид, метилнадикангидрид, химикангидрид, метилхимикангидрид и ангидрид х-метил-бицикло (2,2,1) гепт-5-ен-2,3-дикарбоновой кислоты (ХМНК).

Полимеры, подходящие для получения функционализированных полимеров, подходящих для применения в настоящем изобретении, включают этиленовые и пропиленовые полимеры. Особенно предпочтительные полимеры включают полимеры на основе этилена, сополимеризованного с одним или более из следующих веществ: пропилен, бутен, пентен, гексан, гептен, октан, нонен-децен, ундецен, додецен, метилакрилат, этилакрилат, бутилакрилат, пентилакрилат, гексилакрилат, октилакрилат, акриловая кислота, метакриловая кислота, этилакриловая кислота, бутилакриловая кислота или винилацетат. Предпочтительно такие этиленовые полимеры модифицированы малеиновой кислотой или малеиновым ангидридом. Другой класс особенно предпочтительных полимеров включает полимеры пропилена, сополимеризованного с одним или более из следующих веществ: этилен, бутен, пентен, гексен, гептен, октен, нонен-децен, ундецен, додецен, метилакрилат, этилакрилат, бутилакрилат, пентилакрилат, гексилакрилат, октилакрилат, акриловая кислота, метакриловая кислота, этилакриловая кислота, бутилакриловая кислота или винилацетат. Предпочтительно такие пропиленовые полимеры модифицированы малеиновой кислотой или малеиновым ангидридом.

В особенно предпочтительном варианте полимер, который предназначен для функционализации, привит малеиновым ангидридом так, что малеиновый ангидрид ковалентно связан с основной цепью полимера. Ангидридная функциональная группа, привитая к полимеру, может оставаться ангидридной, может быть окислена до кислотной функциональной группы, и/или может дополнительно реагировать способами, известными в данной области техники, с целью введения других функциональных групп, например, амидных, аминовых, спиртовых и подобных.

Другой класс особенно предпочтительных полимеров включает полимеры на основе С4-7изоолефина (например, изобутилена), сополимеризованные с одним или более из следующих веществ: изопрен и изобутилен. Предпочтительно такие изобутиленовые полимеры модифицированы малеиновой кислотой или малеиновым ангидридом. Особенно предпочтительный функционализированный полимер включает малеинированные сополимеры изобутилена и изопрена, малеинированные сополимеры изобутилена и пара-метилстирола, малеинированные сополимеры галогенбутилового типа, малеинированные сополимеры типа СББ и малеинированные сополимеры типа БИМС. В данной области техники известны различные способы, которые можно применять для функционализации полимеров. Они включают, но не ограничиваются перечисленным, селективное окисление, свободно-радикальную прививку, озонолиз, эпоксидирование и подобные способы.

Предпочтительно функционализированный полимер включает малеиновый ангидрид, янтарный ангидрид или комбинацию перечисленного, которые присутствуют в концентрации, выбранной из группы, включающей концентрации менее чем примерно 50 мас.%, 45 мас.%, 40 мас.%, 35 мас.%, 30 мас.%, 25 мас.%, 20 мас.%, 15 мас.%, 10 мас.%, 9 мас.%, 8 мас.%, 7 мас.%, 6 мас.%, 5 мас.%, 4 мас.%, 3 мас.% и 2 мас.% малеинового ангидрида, янтарного ангидрида или комбинации перечисленного. Также, предпочтительно, содержание малеинового ангидрида, янтарного ангидрида или комбинации перечисленного (которые совместно представлены в настоящем описании обозначением МА) в полимере, привитом МА, может быть выше чем примерно 0,1 мас.%, предпочтительно, выше чем примерно 0,5 мас.%, альтернативно, выше чем примерно 1 мас.%. В особенно предпочтительном варианте функционализированный полимер может включать от примерно 0,1 до примерно 10 мас.% малеинового ангидрида; предпочтительно от примерно 0,25 до примерно 5 мас.%, более предпочтительно от примерно 0,5 до примерно 4 мас.%, еще более предпочтительно от примерно 0,75 до примерно 3,5 мас.%, например, от примерно 1,5 до примерно 2,5 мас.% малеинового ангидрида. Содержание функциональных групп в привитом полимере можно определить на основании инфракрасной спектроскопии с Фурье-преобразованием (ИКФТ), основываясь на калибровке с помощью стандартов, в которых определено абсолютное содержание функциональных групп.

При включении другого каучука общее содержание каучука в термопластичной эластомерной композиции, учитывая как БИМС-каучук, так и по меньшей мере один вторичный каучук, можно увеличить при поддержании желаемой морфологии, включающей дисперсию мелких частиц компонентов каучука в полиамидной матрице. Увеличение максимального содержания каучука можно осуществить, конкретно учитывая ограниченную коалесценцию частиц БИМС в присутствии не смешиваемого с ним вторичного каучука. Более того, путем регулирования количества вторичного каучука на уровне низких или незначительных концентраций, как описано выше, можно избежать необходимости в вулканизации вторичного каучука, чтобы по существу избежать или предотвратить его коалесценцию. Это особенно верно потому, что вторичный каучук является реакционно-способным в присутствии и вступает в реакцию с полиамидом, и становится по существу иммобилизованным. При отсутствии необходимости добавления вулканизирующих добавок к вторичному каучуку становится необязательным предварительное смешивание или предварительное компаундирование его с вулканизирующими добавками (хотя такие добавки можно необязательно добавлять к вторичному каучуку, динамически вулканизированному с применением той же технологии, что и БИМС), и возможно прямое добавление вторичного каучука в смесительный экструдер во время экструзионного смешивания; вторичный каучук предпочтительно подают в форме гранул. Более того, поскольку большинство функционализированных каучуков, например, каучуки на основе малеинированного сополимера этилена или каучуки с привитым малеиновым ангидридом, обладают высокой проницаемостью для воздуха, желательно поддерживать низкой концентрацию вторичного каучука, обычно не более чем 20 мас.%, предпочтительно от примерно 1 до примерно 20 мас.%, более предпочтительно от примерно 1 до примерно 10 мас.% или менее, в расчете на общую массу всей композиции. Количество вторичного функционализированного способствующего совместимости каучука в смеси обычно не превышает примерно 20 мас.%, предпочтительно составляет менее чем примерно 10 мас.%, обычно от примерно 0,5 до примерно 20 мас.%, например, от примерно 5 до примерно 15 мас.%, например от примерно 7,5 до примерно 12,5 мас.%.

Обычно полимерные композиции, например, применяемые для производства шин, в конечном шинном продукте являются сшитыми. Сшивание или вулканизацию осуществляют путем введения вулканизирующих агентов и/или ускорителей; общую смесь таких агентов обычно называют вулканизирующей системой. Вулканизирующую систему применяют потому, что обычно для предпочтительного воздействия применяют более одного вулканизирующего агента, конкретно, если применяют смесь каучука с высоким содержанием диена и менее реакционно-способного эластомера.

Для целей динамической вулканизации в присутствии образующейся термопластичной смолы, например, высоко непроницаемого слоя или пленки, можно применять любую обычную вулканизирующую систему, которая способна осуществлять вулканизацию насыщенных или ненасыщенных галогенированных полимеров, с целью вулканизации по меньшей мере эластомерного галогенированного полимера, содержащего С4-7изомоноолефин и пара-алкилстирол. Динамическая вулканизация по предпочтительному варианту может происходить до, во время и/или после процесса нанесения покрытия, предпочтительно до или во время осуществления стадии или процесса нанесения покрытия.

Сшивающие или вулканизирующие агенты включают по меньшей мере одно из таких веществ, как сера, оксид цинка, жирные кислоты и смеси перечисленного. Обычно полимерные композиции можно подвергать сшиванию путем добавления вулканизирующих агентов, например, серы, оксидов металлов (т.е. оксида цинка, ZnO), металлоорганических соединений, радикальных инициаторов и т.д., и путем нагревания композиции или смеси. Перечисленные ниже вещества являются обычными вулканизаторами, которые можно применять в настоящем изобретении: ZnO; CaO; MgO; Al2O3; CrO3; FeO; Fe2O3 и NiO. Эти оксиды металлов можно применять в сочетании с соответствующим стеаратным комплексом металла (например, стеаратами цинка, кальция, магния и алюминия), или со стеариновой кислотой, а также с соединением серы или алкилпероксидным соединением. Подходящие вулканизирующие системы для эластомерного галогенированного сополимерного компонента по настоящему изобретению включают оксид цинка в комбинации со стеаратом цинка или стеариновой кислотой и необязательно одним или более акселераторов или вулканизирующих агентов. Пероксидные вулканизаторы конкретно нельзя применять в предпочтительном варианте, когда присутствует одна или более термопластичных смол, что вызвало бы поперечное сшивание этих смол друг с другом в присутствии пероксида, что приводит к получению избыточно вулканизированной, не термопластичной композиции.

Ускорители вулканизации включают амины, гуанидины, тиомочевины, тиазолы, тиурамы, сульфенамиды, сульфенимиды, тиокарбаматы, ксантаты и подобные вещества. Ускорение процесса вулканизации можно осуществлять путем добавления к композиции определенного количества ускорителя. Механизм ускоренной вулканизации каучуков включает комплексные взаимодействия между вулканизатором, акселератором, активаторами и полимерами. В идеальном случае весь доступный вулканизатор потребляется при образовании эффективных сшивок, которые соединяют индивидуальные полимерные цепи друг с другом и повышают общую прочность полимерной матрицы. В данной области техники известны многочисленные акселераторы. Вулканизаторы, акселераторы и вулканизирующие системы, часть из которых подходит для применения с одним или более способных к сшиванию полимеров, хорошо известны в данной области техники.

Вулканизирующая система может быть диспергирована в подходящей концентрации в каучуковом компоненте, каучуковый компонент необязательно включает одно или более из следующих веществ: наполнитель, расширитель и/или пластификатор, путем, например, смешивания каучука и компонентов вулканизирующей системы на стадии процесса перед добавлением содержащей каучук композиции к термопластику с применением любого смесительного оборудования, обычно применяемого в каучуковой промышленности для такой цели, например, двухвальцовой мельницы для каучука, смесителя Бэнберри, смесительного экструдера и подобного оборудования. Такое смешивание обычно называют ″ускорением″ каучуковой композиции. Альтернативно каучуковую композицию можно ускорять на стадии смесительного экструдера перед проведением динамической вулканизации, хотя это трудно регулировать в промышленном практическом интегрированном процессе, и это менее желательно. Особенно предпочтительно, чтобы вулканизирующая система была диспергирована в каучуковой фазе, или в каучуковой композиции, также необязательно включающей один или более наполнителей, расширителей и других обычных составляющих, необходимых для предполагаемого конечного применения в изделии, перед добавлением каучука к термопластичной смоле (смолам) в смесительном оборудовании, в котором предполагается проводить динамическую вулканизацию. При осуществлении этого диспергирования предварительно компаундированная каучуковая композиция может подвергаться гранулированию для более эффективной подачи в оборудование для динамической вулканизации, предпочтительно в смесительный экструдер, как описано ниже.

В одном из предпочтительных вариантов настоящего изобретения по меньшей мере один вулканизирующий агент обычно присутствует в количестве от примерно 0,1 до примерно 15 частей/100 частей каучука, альтернативно от примерно 0,5 до примерно 10 частей/100 частей каучука.

Предпочтительные компоненты полимера в качестве способного к вулканизации компонента (компонентов) включают галгенированные содержащие изобутилен сополимеры, например, галогенированный бутильный каучук, например, хлорированный бутильный каучук или бромированный бутильный каучук, а также бромированный сополимер изобутилена и пара-метилстирола (сополимер БИМС), а также термопластический полимер, например, нейлон или смесь различных нейлоновых полимеров. Особенно предпочтительно, чтобы динамически вулканизированные композиции по настоящему изобретению включали галогенированные каучуки в качестве компонента (компонентов) в виде дисперсных по существу полностью вулканизированных мелких частиц, распределенных в непрерывной матрице термопластичного полимера. Динамически вулканизированный галогенированный каучуковый компонент предпочтительно диспергирован в полиамидной матрице в виде мелких частиц, имеющих средний размер от примерно 0,1 до примерно 1 мкм; например, от примерно 0,1 до примерно 0,75 мкм; или от примерно 0,1 до примерно 0,5 мкм. Размер частиц можно определить способами, хорошо известными в данной области техники и включающими полуконтактный режим атомно-силовой микроскопии (АСМ).

Для целей настоящего изобретения компонент БИМС каучука также называют эластомером низкой степени эффективности прививки, а вторичные каучуки называют каучуками высокой эффективности прививки. В каждом случае, под выражением ″прививка″ понимают прививку к полиамиду (полиамидам), которые присутствуют в композиции. Такое разделение по эффективности и способ измерения свойств полимера описан подробнее ниже.

Обычно выражение ″динамическая вулканизация″ применяют для обозначения способа вулканизации, в котором термопластичную смолу и по меньшей мере один способный к вулканизации каучук смешивают при высоком сдвиговом усилии и повышенной температуре в присутствии вулканизирующего агента или вулканизирующей системы, предназначенной для каучука (каучуков). В результате каучук одновременно подвергается сшивке и диспергируется в виде частиц, предпочтительно в виде микрогеля, в смоле, которая образуется или присутствует в виде непрерывной матрицы. Получаемая композиция известна в данной области техники как ″динамически вулканизированный сплав″ или ДВС. Обычно на динамическую вулканизацию воздействуют путем смешивания ингредиентов при температуре, которая совпадает или выше температуры вулканизации каучука, а также совпадает или выше температуры плавления смолы. Уникальная особенность динамически вулканизированной композиции состоит в том, что, невзирая на тот факт, что каучук вулканизирован, композицию можно обрабатывать и повторно обрабатывать с применением обычных методик обработки термопластиков, например, с помощью экструзии, литьевого формования, прямого прессования в формах и т.д. Обрезки и/или заусенцы можно также собрать и повторно переработать. В обычном способе динамической вулканизации добавление вулканизатора регулируют так, чтобы по существу одновременно проводить смешивание и вулканизацию, или сшивку, по меньшей мере одного из способного к вулканизации компонента в составе композиции, включающей по меньшей мере один способный к вулканизации каучук, эластомер или полимер и по меньшей мере один полимер или смолу, не способную к вулканизации с применением агента (агентов) вулканизации, предназначенных для по меньшей мере одного способного к вулканизации компонента. Однако способ динамической вулканизации можно модифицировать как описано ниже, чтобы достичь дополнительных преимуществ.

Будет признано, что способный к вулканизации каучук, обычно первый каучук, например, галогенированный изобутиленовый эластомер, например, БИМС (или смесь таких каучуков) будет вулканизирован по меньшей мере на 50% от максимальной степени вулканизации, возможной на основании используемой вулканизирующей системы, времени и температуры, и обычно степень вулканизации такого каучука будет превышать 50% от максимальной степени вулканизации. Поскольку второй каучук также может включать способный к вулканизации каучук, в том случае, когда такой второй каучук подвергается вулканизации, например, в соответствии с технологией динамической вулканизации, описанной в настоящем описании, он также обычно будет вулканизирован в степени, составляющей по меньшей мере 50% от максимальной степени вулканизации, которая возможна на основании используемой вулканизирующей системы, времени и температуры, при которых происходит обработка. Альтернативно, как обсуждается в настоящем описании, такой второй каучук может также быть привитым, сшитым и/или связанным с полиамидной смолой, с применением или без применения вулканизаторов, так, что степень их вулканизации не является ограничением, при условии, что он в значительной степени диспергирован в виде частиц достаточно маленького размера, так, чтобы обеспечить свойства, необходимые для того применения, для которого предназначена композиция. Напротив, может быть желательным вулканизировать частицы каучука до степени, которая ниже максимальной степени вулканизации, на которую способен каучук, так, чтобы эластичность каучукового компонента (компонентов), измеренная, например, как модуль Юнга, имела подходящее значение для конечного применения, для которого предназначена данная композиция, например, внутренней облицовки шин или компонентов шлангов. Следовательно, может быть желательным отрегулировать степень вулканизации каучука (каучуков), применяемых в композиции, так, чтобы она была меньше или равна примерно 95% максимальной степени вулканизации, которая возможна для этой композиции, как описано выше.

Динамическую вулканизацию можно проводить на различных типах промышленного оборудования, обычно имеющегося на предприятиях промышленности для получения каучука и пластмасс, включая внутренние смесители Banbury®, вальцовые смесители и смесительные экструдеры. Предпочтительным смешивающим устройством является двухшнековый экструдер с перекрещивающимися шнеками. Смешивание обычно осуществляют с применением таких времен и температур, чтобы диспергированные частицы каучука, конкретно первого каучукового компонента, подвергались диспергированию и вулканизации и/или взаимодействовали с полиамидом в степени, необходимой для поддержания их стабильности, т.е. так, чтобы избежать коалесценции таких частиц до завершения смешивания композиции. Подходящий интервал температур динамической вулканизации обычно составляет примерно от температуры плавления смолы (смол) до менее чем примерно 300°С; например, температура может находиться в интервале от примерно температуры плавления матричной смолы (смол) до примерно 275°С; предпочтительно от примерно 230 до примерно 265°С; альтернативно от примерно 235 до примерно 260°С; например, от примерно 240 до примерно 260°С; например, от примерно 230 до примерно 250°С. В одном из предпочтительных вариантов динамическую вулканизацию проводят при температуре от примерно 210 до примерно 230°С. Альтернативно динамическую вулканизацию проводят в интервале температур, который от примерно 10 до примерно 50°С выше температуры плавления матричной смолы; более предпочтительно на величину от примерно 20 до примерно 40°С выше температуры плавления полиамида или смешанной полиамидной термопластичной матрицы.

Полученная таким образом термопластичная эластомерная композиция структурирована с эластомерным компонентом, образующим не сплошную фазу, диспергированную в виде дисперсной фазы (домены) в матрице нейлоновой смолы, которая образует непрерывную фазу. В результате динамической вулканизации композиция остается термопластичной и пленку, слой или пластину, как и структурированную композицию, можно формовать в виде ламината путем покрытия по меньшей мере одной поверхности адгезивным внешним слоем в соответствии с одним из предпочтительных вариантов.

Путем литья полученной эластомерной композиции в виде пластин, пленки или трубки с применением Т-образной насадки, насадки для изготовления трубок линейной формы или с перекрещивающимися головками, цилиндрической насадки для литья с раздувом и т.д. в составе одношнекового экструдера, или при вальцевании можно применять композицию в качестве слоя, предотвращающего проникновение воздуха, например, во внутренней облицовке пневматических шин и в качестве компонента или слоя шлангов, и т.д.

Литое изделие в виде пластины или трубы, полученное таким способом, можно эффективно применять в качестве слоя внутренней облицовки пневматической шины или трубки шланга, или в качестве покрытия шланга, например, шланга с низкой газопроницаемостью. Более того, свойство композиции плохо пропускать газ подходит для применения для удерживания текучих сред, отличающихся от газов, например, жидкостей, например, воды, гидравлической жидкости, тормозной жидкости, теплоносителя и т.д., при условии, что слой, находящийся в непосредственном контакте с текучей средой, обладает подходящей устойчивостью к этой текучей среде. В одном из предпочтительных вариантов ламинат имеет коэффициент газопроницаемости, измеряемый с помощью прибора Mocon, составляющий менее 60, предпочтительно менее 30, предпочтительно менее 25×10-12 см3 см/см2 с см рт.ст. при 30°С, что определяют в соответствии со способом, описанным в настоящем описании.

Адгезивный слой

В одном из предпочтительных вариантов внешний адгезивный слой может иметь величину прилипания Пикма по отношению к невулканизированному каучуку на основе диена, составляющую 5 Н/см или более, предпочтительно 7,5 Н/см или более, более предпочтительно от примерно 10 до 50 Н/см. Прилипание по Пикма определяют на испытательном устройстве Пикма в соответствии со способами, известными лицам, квалифицированным в данной области техники. Испытание по Пикма проводят с применением времени контакта 30 с, скорости расширения 25 мм/мин, контактной загрузки 500 г, температуры 23°С, образец имеет ширину 12,5 мм и длину 150 мм. Содержащую покрытие пленку из ДВС вводят в контакт с невулканизированным каучуком в течение времени контакта 30 с при контактной загрузке 500 г (4,9 Н). Записывают силу, затрачиваемую при отрывании образцов друг от друга, в виде величины прилипания (сила на единицу ширины, например, Н/см).

В одном из предпочтительных вариантов общая толщина адгезивного слоя не более примерно 10 мкм, предпочтительно не более примерно 5 мкм, предпочтительно не более примерно 4 мкм, предпочтительно не более примерно 3 мкм, предпочтительно не более примерно 2 мкм, предпочтительно не более примерно 1 мкм, предпочтительно не более примерно 0,5 мкм, предпочтительно не более примерно 0,1 мкм, предпочтительно не более примерно 0,05 мкм, предпочтительно не более примерно 0,01 мкм.

В одном из предпочтительных вариантов адгезивная композиция присутствует на поверхности пленки из динамически вулканизированного сплава в количестве не более чем примерно 5 г/м2, предпочтительно не более чем примерно 4 г/м2, предпочтительно не более чем примерно 3 г/м2, предпочтительно не более чем примерно 2 г/м2, предпочтительно не более чем примерно 1 г/м2, предпочтительно не более чем примерно 0,5 г/м2, предпочтительно не более чем примерно 0,1 г/м2, предпочтительно не более чем примерно 0,05 г/м2, предпочтительно не более чем примерно 0,01 г/м2.

В одном из предпочтительных вариантов адгезивная композиция в составе адгезивного слоя включает загуститель. В одном из предпочтительных вариантов адгезивные композиции могут включать термопластичный эластомер. В одном из предпочтительных вариантов адгезивная композиция включает в качестве матричного полимера любой из разнообразных блок-сополимеров на основе стирола и бутадиена (СБС), разнообразных блок-сополимеров стирола и изопрена (СИС), и их частично гидрированные версии, включая смеси и комбинации перечисленного, и подобные полимеры. В одном из предпочтительных вариантов адгезивная композиция может включать модифицированный эпоксидными группами, то есть эпоксилированный СБС (ЭСБС), содеращий оксирановые функциональные группы. Такое модифицирование эпоксидными группами можно осуществлять путем эпоксилирования, например, блок-сополимера на основе стирола и бутадиена (СБС) с использованием надкислот, гидропероксидов или подобных веществ. В качестве надкислот можно применять надмуравьиную, надуксусную, надбензойную, трифторнадбензойную кислоту и т.д. Далее, в качестве гидропероксидов можно применять пероксид водорода, трет-бутилгидропероксид, пероксид кумола и т.д. Если содержание кислорода в составе оксирановых групп в ЭСБС, полученном таким способом, слишком мало, способность подстилающего слоя к связыванию с термаплостичным эластомерным слоем будет подвержена ухудшению, и следовательно, такой вариант не является предпочтительным, и наоборот, если содержание оксиранового кислорода слишком высоко во внешнем адгезивном слое, способность связываться с каучуком шины может ухудшаться, и следовательно, это тоже не является предпочтительным вариантом.

В одном из предпочтительных вариантов адгезивная композиция может включать ЭСБС, в котором содержание эпоксидного кислорода эффективно для связывания со слоем термопластичного эластомера, а в адгезивной композиции внешнего слоя содержание эпоксидного кислорода меньше, чем в подстилающем слое. В дополнительном предпочтительном варианте адгезивная композиция может включать вулканизирующий агент в количестве, эффективном для совместной вулканизации с диеновым каучуком, с которым он находится в контакте, например, при адгезии пленки в качестве внутреннего покрытия на поверхность каучука, из которого сделан каркас шины. В одном из предпочтительных вариантов адгезивная композиция может включать в целом 100 мас. частей термопластичного эластомера, причем термопластичный эластомер содержит по меньшей мере 50 мас. частей ЭСБС, предпочтительно от 60 до 100 мас. частей, так, что содержание эпоксидного кислорода составляет от 1 до 5% или от 1 до 3 мас.%, предпочтительно от 1,2 до 2,8 мас.%, от массы слоя или подстилающего слоя.

В одном из предпочтительных вариантов адгезивная композиция не включает, или конкретно не включает эпоксидированного термопластичного эластомера. В одном из предпочтительных вариантов адгезивная композиция, и, следовательно, ламинат, ограничен условием, что адгезив не включает эпоксидированного блок-сополимера на основе стирола и бутадиена, содержание оксиранового кислорода в котором составляет от 1 до 3 мас.%. Пример конкретно исключенного из описания типа адгезива имеется в патентной заявке US 2007/0031661, включенной в настоящее описание в качестве ссылки для указаний, связанных с такими адгезивными композициями.

В одном из предпочтительных вариантов адгезивная композиция, присутствующая в ламинате, включает резорцин-формальдегидную смолу и каучуковую латексную композицию, известную в данной области техники как РФЛ. Композицию РФЛ можно применять отдельно или в комбинации с другими адгезивами, загустителями, вспомогательными средствами и подобными веществами.

В особенно предпочтительном варианте адгезивная композиция является водной композицией. В одном из предпочтительных вариантов адгезивная композициям может включать полиэтилениминовый полимер, предпочтительно полиэтиленимин, химически модифицированный или функционализированный. Примеры включают Mica H760 и Н760А (поставляется Mica Corporation, Шелтон, Коннектикут), Epomin PI 05 0 (поставляется Nippon Shokubai), и подобные вещества. Полиэтилениминовые полимеры предпочтительно включают от 5 до 50 мас.% третичных аминовых групп, от 5 до 75 мас.% вторичных аминовых групп, и от 5 до 50 мас.% первичных аминовых групп. Для целей настоящего изобретения полиэтилениминовые полимеры рассматривают как полимеры, функционализированные аминовыми группами.

В одном из предпочтительных вариантов адгезивная композиция может включать способный к стабилизации катионами содержащий аминовые функциональные группы полимер, среднечисленная молекулярная масса которого составляет более 3000, который существует в присутствии воды в виде раствора или устойчивой эмульсии только при величинах рН не более 8, и который после сушки содержит этилен-ненасыщенные группировки, выбранные из группы, включающей акрильные, метакрильные и енаминовые группы. В одном из предпочтительных вариантов функционализированный аминовыми группами полимер может включать по меньшей мере один дополнительный полимер, выбранный из группы, включающей неионный и катионный полимеры. В одном из предпочтительных вариантов адгезивная композиция может включать водную композицию, включающую этилен-ненасыщенные группы, выбранные из группы, включающей акрильные, метакрильные и енаминовые группы, причем адгезивное покрытие включает от 70 до 99 мас.% фукнционализированного аминовыми группами полимера и от 1 до 30 мас.% элемента, повышающего степень ненасыщенности.

В одном из предпочтительных вариантов адгезивная композиция может включать 1) полимерный амин, имеющий среднечисленную молекулярную массу более 3000 и содержащий ковалентно связанные боковые цепи, включающие по меньшей мере один из следующих компонентов: а) этилен-ненасыщенные соединения, выбранные из группы, включающий акриловые группы, метакриловые и енаминовые группы; б) предшественники этилен-ненасыщенных соединений, выбранные из группы, включающей 2-гидрокси-3-хлорпропилакрилат, глицидил метакрилат (ГМА), глицидилакрилат, ацетоацетоксиэтилметакрилат (ААЭМ), ацетоацетоксиэтилакрилат, ацетоацетокси(метил)этилакрилат, ацетоацетоксипропилакрилат, ацетоацетамидоэтилакрилат, ацетоацетамидоэтилметакрилат и ацетоацетоксибутилакрилат; 2) катализатор сшивки эпоксидных групп и 3) сшивающий агент. Такие подходящие адгезивные композиции описаны в патенте US 6893722 В2, включенном в настоящее описание в качестве ссылки.

В одном из предпочтительных вариантов адгезивная композиция может включать полимер, содержащий аминовые функциональные группы, который дополнительно является продуктом реакции конденсации между полимером, содержащим аминовые функциональные группы и реакционно-способные атомы водорода в составе аминовых групп, и функционализирующим агентом или элементом, выбранным из группы, включающей функционализированный галогеновыми группами мономер, функционализированный галогеновыми группами олигомер, функционализированный карбонильными группами мономер, функционализированный карбонильными группами олигомер, функционализированный эпоксидными группами мономер, функционализированный эпоксидными группами олигомер, полифункционализированный акриловый мономер, полифункционализированный акриловый олигомер, полифункционализированный метакриловый мономер и полифункционализированный метакриловый олигомер, причем указанный функционализирующий агент включает или образует при сушке этилен-ненасыщенную группировку, выбранную из группы, включающей акриловую, метакриловую и енаминовую группы. В одном из предпочтительных вариантов данного аспекта настоящего изобретения указанный функционализирующий агент выбирают из группы, включающей 2-гидрокси-3-хлорпропилакрилат, глицидилметакрилат (ГМА), глицидилакрилат, и ацетоацетоксиэтилметакрилат (ААЭМ).

В одном из предпочтительных вариантов адгезивная композиция может включать химически модифицированные полиэтилениминовые полимеры, модифицированные по реакциям конденсации с этилен-ненасыщенными группировками, выбранными из группы, включающей акрильные, метакрильные и енаминовые группы, предпочтительно 2-гидрокси-3-хлорпропилакрилат, глицидилметакрилат (ГМА), глицидилакрилат, ацетоацетоксиэтилметакрилат (ААЭМ) или комбинации перечисленного.

В одном из предпочтительных вариантов отношение полиэтилениминового полимера к этилен-ненасыщенным группировкам составляет от 0 до 100 част. этилен-ненасыщенной группы на 100 частей полиэтилениминового полимера.

В одном из предпочтительных вариантов адгезивная композиция может дополнительно включать, и/или может быть нанесена на пленку динамически вулканизированного сплава в комбинации с ускоряющим процесс покрытия вспомогательным компонентом, например, неионной дисперсией воска, катионной дисперсией воска, неионной добавкой, улучшающей скольжение, катионной добавкой, улучшающей скольжение, катионным коллоидным оксидом кремния, минеральным наполнителем, красителем для пластмасс, промотором адгезии, сшивающим веществом, катализатором вулканизации, антистатической добавкой и/или специальной добавкой для обеспечения безопасности, проявляющейся при воздействии особых средств. Такие добавки известны лицам, квалифицированным в данной области техники.

Вспомогательные вещества, облегчающие процесс покрытия, могут дополнительно включать пеногасители, увлажняющие агенты, смазки и подобные вещества. Например, покрывающая композиция при нанесении на слой субстрата может не смачиваться однородно, конкретно в том случае, когда такие материалы наносят в виде очень тонких слоев. В результате высохшая, но все еще не вулканизированная жидкая смесь может стягиваться с образованием капелек или ″островков″. Также нанесение покрытия с большой скоростью может приводить к образованию пены. Летучие добавки обычно более предпочтительны по сравнению с нелетучими пеногасителями и увлажняющими добавками типа поверхностно-активных веществ. Моногексиловый простой эфир этиленгликоля (имеется в продаже под маркой Hexyl Cellosolve(TM) фирмы Union Carbide) облегчает смачивание покрытием пластикового субстрата и облегчает контроль пенообразования. Другие спирты и простые эфиры гликолей, подобные Dowanol(TM) PM фирмы Dow Chemical Company могут служить для аналогичных целей. Обычно влажный покрывающий состав может включать от 0,2 до примерно 10 мас.% таких летучих технологических добавок.

Неионные или катионные восковые эмульсии могут улучшать устойчивость к слипанию или снижать коэффициент трения. Одной из многих подходящих эмульсий является эмульсия Michemlube 156, производимая Michelman, Inc., она совместима с катионными эмульгированными полимерами, описанными в настоящем изобретении. Такие материалы обычно не являются необходимыми в сшитых системах, но лица, квалифицированные в данной области техники, знают, что такие материалы важны для обеспечения баланса свойств покрытий, которые содержат мало или вообще не содержат сшивок. В зависимости от назначения, до 15% высушенной пленки может составлять воск.

Добавки, облегчающие скольжение, наряду с воском включают синтетические порошки, например, сферы поли(метилметакрилата) Nippon Shokubai Epostar(TM), которые имеют диаметр от 1 до 6 мкм, диспергированные в воде или спирте, содержащие маленькое количество неионного или катионного ПАВ с целью облегчения диспергирования. Аналогично можно применять диспергированные таким же образом не плавящиеся поли(моноалкилсилоксаны), имеющие средний размер частиц от примерно 0,5 до примерно 20 мкм, и трехмерную структуру с силоксановыми сшивками. Такие материалы поставляются в продажу фирмой Toshiba Silicone Co., Ltd под торговым наименованием Tospearl(TM).

Dupont Specialty Chemicals производит две марки коллоиндого диоксида кремния: Ludox(R) CL (средний размер частиц 0,012 мкм) и Ludox(R) CL-P (средний размер частиц 0,022 мкм). Эти материалы могут снижать коэффициент трения. Некоторые применения могут требовать, чтобы высушенная пленка содержала до 60% коллоидного оксида кремния. Другие применения вообще не требуют его использования.