Изобретение относится к футеровкам цилиндрической части шаровых мельниц и может быть использовано в горно-обогатительной, энергетической, строительной и химической отраслях промышленности для подготовки сырья.

Для защиты корпусов-труб шаровых мельниц от ударно-абразивных воздействий на них измельчаемого материала и мелющих шаров, они традиционно футеруются изнутри весьма тяжелыми литыми броневыми плитами толщиной 50-160 мм и размерами в среднем 500×400 мм [1]. Укоренившийся в течение многих десятилетий и повсеместно используемый в настоящее время материал плит - высокомарганцовистая сталь 110Г13Л (сталь Гатфилда) [2], а также ее производные, важным свойством которой является способность отвечать на динамические нагрузки (в т.ч. ударные) упрочняющим поверхностным наклепом. Кроме того, этот сплав - литейный, что позволяет изготавливать плиты с рельефной рабочей поверхностью, увеличивающей сцепление с мелющими шарами при подъеме их под воздействием центробежных сил от вращения корпуса на достаточную высоту до срыва и, в одном случае, водопадного перебрасывания мелющих тел на противоположную сторону слоя исходного измельчаемого материала (круговорот шаров с высокой динамикой дробящего воздействия на материал в падении), в другом случае, при срыве с меньшей высоты, наблюдается практически скатывание по откосу приподнятой от вращения корпуса вместе с измельчаемым материалом шаровой загрузки - каскадное возвращение шаров с преимущественно истирающим их воздействием. При загрузке мельницы разновеликими шарами (например, диаметром 100 мм - дробящие и диаметром 30…40 мм - истирающие) имеет место одновременно и водопадное, и каскадное падение шаров.

Известна броневая футеровка внутренней поверхности барабанной мельницы, составленная из набора плит, отличающаяся тем, что с целью повышения эффективности размола, она выполнена из чередующихся по окружности барабана участков плит с высоким коэффициентом сцепления по отношению к мелющей загрузке, например, гребенчатого профиля, и низким, например, гладкого профиля (описание изобретения к авторскому свидетельству №299253, бюл. №12, 1971 г. - прототип).

Недостатками этой броневой футеровки являются недолговечность, высокие металлоемкость и себестоимость ее изготовления.

Технической задачей заявленного изобретения является создание работоспособной конструкции футеровки трубной части корпуса шаровой мельницы в виде сборной облицовки внутренней поверхности износостойкими броневыми элементами, в качестве которых применены отрезки прокатных профилей непрерывного сечения из рессорно-пружинной или другой износостойкой стали, с шароподъемным рельефом рабочей поверхности, уложенными по выравнивающей цементной подливке.

Решение технической задачи позволит повысить долговечность футеровки шаровых мельниц, а также сократить затраты на ее производство и эксплуатацию.

Известны материалы во всех отношениях превосходящие по своим свойствам литье из стали 110Г13Л - по ударно-абразивной стойкости, в сочетании с легкостью и дешевизной. В частности рессорный полосовой прокат из высокоуглеродистых, легированных кремнием, хромом или никелем рессорно-пружинных сталей, к примеру, 60С2ХА, 60С2Н2А. Рессоры, особенно крупнотоннажных автомобилей и железнодорожных вагонов, по определению испытывают мощные динамические нагрузки и абразивное воздействие. Известны факты обращения машиностроителей к этим сталям для решения проблем повышения износостойкости отдельных деталей. Прочность и износостойкость этих сталей выше монолегированной 110Г13Л не только благодаря комплексному легированию специальной композицией (кремний, марганец, хром, никель), но в не меньшей степени, потому что это прокат, а не литье. И дешевле они не только из-за того, что умеренно легированы в сравнении с Г13Л (суммарно примерно в 4 раза меньше), но и потому опять же, что это прокат. Применительно к броневой футеровке шаровых мельниц основная трудность заключалась в том, что не находилось эффективное техническое решение по устройству шароподъемных гребней, заменяющих рельефную поверхность литых броневых плит, для переброски мелющих шаров и цильбепсов.

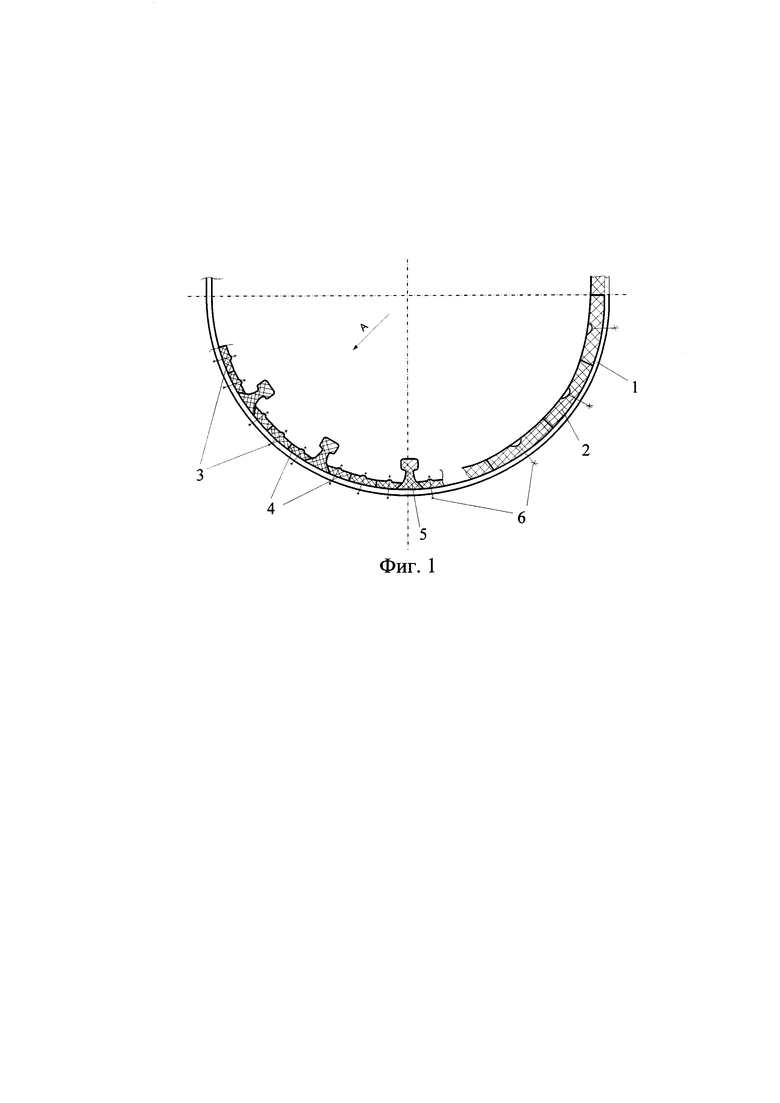

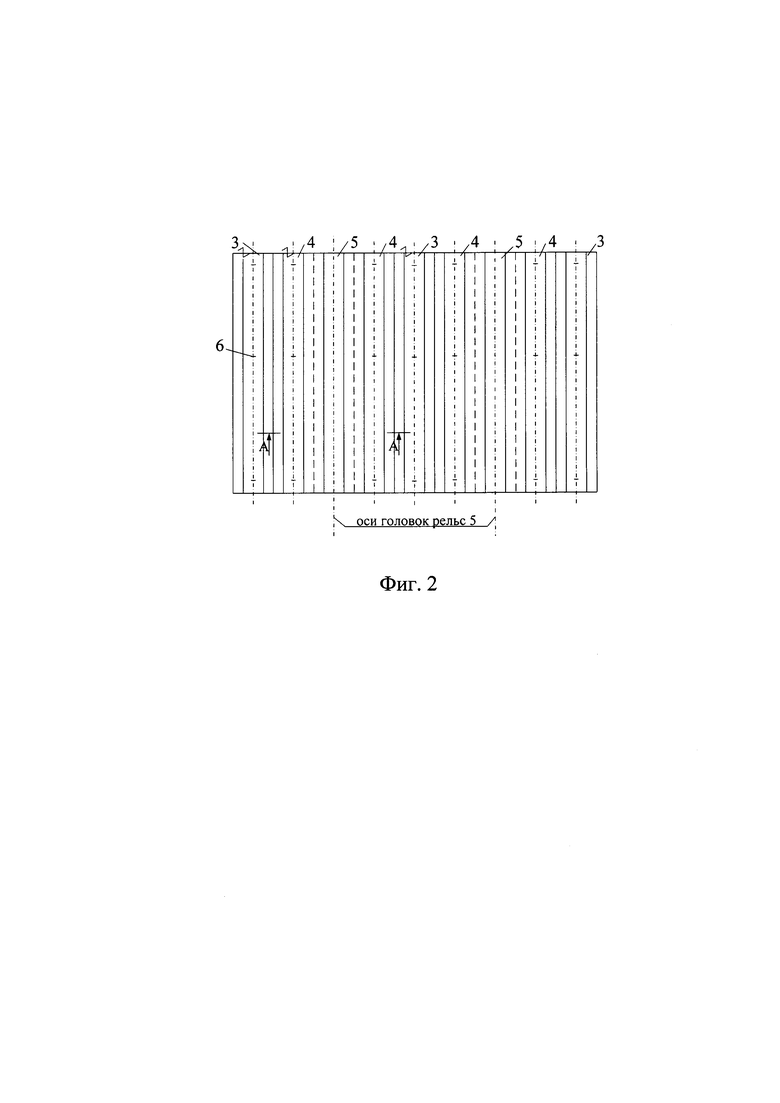

Предлагаемое техническое решение по созданию работоспособной конструкции футеровки трубной части корпуса шаровой мельницы из рессорно-пружинной стали иллюстрируется фиг. 1, где: 1 - корпус мельницы; 2 - фрагмент традиционной футеровки литыми броневыми плитами; 3 - альтернативные элементы броневой футеровки в виде мерных отрезков проката из рессорно-пружинной стали; 4 - то же, со специально профилированными кромками со стороны смежных рельсогребней 5 (например Р18); 6 - болтовое крепление согласно фиг. 3 (болт со спецголовкой, шайба выравнивающая, гайка - контргайка). Амортизирующие прокладки под плиты традиционной футеровки и цементная стяжка под альтернативные элементы футеровки 3, 4, 5 условно не показаны. Фиг. 2 - вид в направлении «А» на фиг. 1, фиг. 3 - разрез А-А на фиг. 2. Гладкие участки футеровки вымощены по образующим корпуса мерными отрезками проката из рессорно-пружинной стали с болтовыми креплениями, которые с определенными интервалами (в зависимости от диаметра мельницы) перемежаются с укладкой гребней 5 в виде рельс малых сечений для узкоколейных путей - Р11, Р18 без болтового крепления. Крепление их согласно сечению А-А фиг. 3 осуществляется защемляющим наложением с натягом на края подошвы рельс специально профилированных кромок смежных с рельсом прокатных элементов мощения 4. Сортовой прокат для устройства шароподъемных гребней в виде отрезков рельс (далее по тексту будут именоваться «гребнерельсы») с цепочкой отверстий в вертикальной стенке (вид «Б» на фиг. 3), аналогичных концевым, предусмотренным для сочленения при укладке железнодорожных путей (эта цепочка отверстий предусматривается для просыпи измельченных фракций менее 30 мм, переброска вместе с шарами некоторого количества более крупных кусков на противоположную сторону, к началу процесса и под удары нисподающих шаров только к лучшему).

В случае загрузки первой камеры мельницы шарами разных диаметров для обеспечения их самосортировки (сосредоточение более крупных - дробящих в зоне загрузки, а помельче - истирающих, в противоположной стороне камеры) эта камера может быть разделена условно на две зоны по характеру футеровки: первая - с большим шагом, гребнерельс более крупного сечения, например Р18; вторая - с меньшим шагом и гребнеподъемными рельсами Р11-12. Естественно, стык этих зон в разбежку с целью избегания замкнутого кольцевого зазора между ними. Нюанс применительно к предлагаемой альтернативной футеровке цилиндрической поверхности мельницы: внутренняя поверхность корпуса мельницы - цилиндрическая, прилегающая нижняя поверхность катаных футеровочных элементов и подошв рельс - плоская; в сечении, она выглядит хордой, опирающейся на криволинейный сегмент внутренней цилиндрической поверхности корпуса. Минимальная (она же оптимальная) ширина универсального для мельниц диаметром от 2 до 4.5 метров футеровочного элемента, с учетом размера отверстий под крепежные болты с резьбой М40 составляет порядка 200 мм.

При этой ширине высота ограниченного хордой 200 мм сегмента посередине (зазор) будет равняться в интервале 2-10 мм. Практикуемое при традиционной футеровке литыми плитами применение прокладок (листовая резина, прорезиненная ткань и др.) между корпусом и криволинейной привалочной поверхностью плиты, теоретически с радиусом кривизны, равным радиусу внутренней поверхности корпуса, имеет тройное назначение:

- предохранение корпуса от сосредоточенных ударных нагрузок с компенсацией погрешностей в плотности прилегания плиты (литье есть литье);

- предотвращение разлома плит под воздействием весьма высоких усилий стягивания крепежными болтами;

- шумопоглощение.

В предлагаемой альтернативной футеровке с вышеназванными зазорами на первый план выходит проблема предотвращения разлома футеровочных полос. Высокоуглеродистая полосовая рессорная сталь весьма чувствительна к изъянам поверхности (концентраторам напряжений), которые неизбежно возникнут в течение первой минуты работы мельницы. Упомянутые прокладки, надежно защищая корпус, не предотвращают изгибающие деформации броневых элементов под воздействием ударных нагрузок, что чревато разломами футеровочных полос. Самым надежным техническим решением по предотвращению разломов в предлагаемой футеровке представляется мощение цилиндрической части корпуса мельницы отрезками катаных полос из рессорно-пружинной стали по широко практикуемой на цемзаводах цементной подливке, в том числе, в нашем случае, под подошвы гребнерельс. Такая композиция обеспечивает идеально плотное прилегание футеровки к поверхности корпуса и восприятие ею статических и ударных нагрузок только упругой деформацией на сжатие, с полным исключением изгибающих моментов сил. Кроме того, амортизирующие прокладки в данном случае неприемлемы по причине неизбежного под ударными нагрузками повторяющегося проседания гребнерельс относительно смежных, скрепляющих полос.

Техническим результатом изобретения является создание работоспособной конструкции футеровки трубной части корпуса шаровой мельницы в виде сборной облицовки внутренней поверхности износостойкими броневыми элементами, в качестве которых применены отрезки прокатных профилей непрерывного сечения из рессорно-пружинной или другой износостойкой стали, с шароподъемным рельефом рабочей поверхности, уложенными по выравнивающей цементной подливке.

Использованные литературные и справочно-информационные источники

1. Крюков А.К. Футеровки шаровых мельниц. - М.: Машиностроение, 1965.

2. Справочник по обогащению руд. Т.1. - М.: «Недра», М., 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАННАЯ МЕЛЬНИЦА | 2005 |

|

RU2284861C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ФУТЕРОВОК ШАРОВЫХ МЕЛЬНИЦ | 2010 |

|

RU2451591C2 |

| ТОРЦЕВАЯ ФУТЕРОВКА БАРАБАННОЙ МЕЛЬНИЦЫ | 1999 |

|

RU2144850C1 |

| ФУТЕРОВОЧНАЯ ПЛИТА | 1989 |

|

RU2016658C1 |

| БАРАБАННАЯ МЕЛЬНИЦА | 1998 |

|

RU2134164C1 |

| ФУТЕРОВКА БАРАБАННОЙ МЕЛЬНИЦЫ | 1999 |

|

RU2162745C2 |

| БАРАБАННАЯ МЕЛЬНИЦА | 1998 |

|

RU2165295C2 |

| ФУТЕРОВКА БАРАБАННОЙ МЕЛЬНИЦЫ | 1999 |

|

RU2175575C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ФУТЕРОВОЧНЫХ ПЛИТ ШАРОВЫХ БАРАБАННЫХ МЕЛЬНИЦ | 2013 |

|

RU2547068C2 |

| Бронефутеровка трубной мельницы | 1983 |

|

SU1144719A1 |

Изобретение относится к футеровке шаровой мельницы, в частности ее цилиндрической части, которая может найти применение в горно-обогатительной, энергетической, строительной и химической отраслях промышленности для подготовки сырья. Броневая футеровка содержит износостойкие броневые элементы с шароподъемным рельефом рабочей поверхности, уложенными по выравнивающему цементному слою. В качестве броневых элементов используются отрезки прокатных профилей 3 из рессорно-пружинной стали. Отрезки 3 уложены вдоль образующих внутренней цилиндрической поверхности корпуса мельницы вперемежку через несколько рядов с шароподъемными гребнями 5 в виде отрезков рельсов. При этом отрезки 3 прокатных бронепрофилей снабжены отверстиями под крепежные болты на утолщенной срединной полосе. Безболтовое крепление 6 отрезков гребнерельсов 5 осуществляется зажатием их подошв специально профилированными кромками смежных отрезков 3 бронепрофилей. Изобретение обеспечивает повышение технологичности шаровой мельницы. 3 ил.

Броневая футеровка трубной части корпуса шаровой мельницы в виде сборной облицовки внутренней поверхности износостойкими броневыми элементами с шароподъемным рельефом рабочей поверхности, уложенными по выравнивающему цементному слою, отличающаяся тем, что в качестве броневых элементов применены отрезки прокатных профилей из рессорно-пружинной стали, уложенные вдоль образующих внутренней цилиндрической поверхности корпуса мельницы вперемежку через несколько рядов с шароподъемными гребнями в виде отрезков рельсов, при этом отрезки прокатных бронепрофилей снабжены отверстиями под крепежные болты на утолщенной срединной полосе, а безболтовое крепление отрезков гребнерельсов осуществляется зажатием их подошв специально профилированными кромками смежных отрезков бронепрофилей.

| БАРАБАННАЯ МЕЛЬНИЦА | 2005 |

|

RU2284861C1 |

| Способ подготовки к эксплуатации трубной мельницы | 1978 |

|

SU674790A1 |

| Бронефутеровка шаровых и трубных мельниц | 1981 |

|

SU1000102A1 |

| US 2993656 A, 25.07.1961 | |||

| СПОСОБ ОЧИСТКИ ТРУБ | 1991 |

|

RU2010630C1 |

Авторы

Даты

2020-08-13—Публикация

2019-12-05—Подача