Изобретение относится к полимерным композициям на основе фурфуролацетоновых мономеров марок: ФАМ, ФА, 2ФА, 4ФА, применяющихся для получения полимербетонов, химически и термостойких конструкционных материалов, стеклопластиков, тонкослойных дорожных и аэродромных покрытий и т.п.

Известна полимерная композиция в состав которой, кроме фурфуролацетонового мономера ФАМ, отвердителя и наполнителя дополнительно вводится синтетический дивинилпипериленовый каучук СКДП-Н в количестве 1:(1-2.8) к массе фурфуролацетонового мономера ФАМ. Патент РФ №2000123092, МПК C08L 61/22 (2000.01), опубликован 27.10.2002 г.

Цель цитируемого патента - снижение стоимости композиционного материала и повышение его водо- и морозостойкости.

Однако, приведенные в таблице результаты испытаний композиционного материала, полученного в соотстветствии с обсуждаемым патентом показывают, что улучшение водо- и морозостойкости сопровождается снижением, в разной степени, таких важных показателей качества готового материала, как предел прочности при сжатии и скалывании, модуль упругости при сжатии и изгибе.

Кроме того, снижение стоимости композиционного материала вызывает сомнение, так как расход фурфуролацетонового мономера ФАМ уменьшается всего на 4-7,5%, а дополнительно в полимерную композицию вводится 100-280% синтетического дивинилпипериленового каучука СКДП-Н.

Известна композиция для конструкционного материала, состоящая из наполнителя, отвердителя, смеси фурфурола и дифурфурилиденацетона, в соотношении от 85:15 до 50:50. В качестве наполнителя используются полые микросферы. АС 346316, МПК. C09g 37/02, опубликован 28.07.1972 г.

Данная полимерная композиция обеспечивает получение композиционного материала, обладающего важными преимуществами: повышенной термостойкостью, объемным весом меньше 1.

Однако, она имеет следующие недостатки:

- значительное энергетические затраты, связанные с необходимостью полимеризации при 200°С, так как полимеризация при комнатной температуре снижает предел прочности при сжатии в 3,4 раза;

- применение достаточно дорогого, токсичного, пожаре- и взрывоопасного фурфурола. По воздействию на человека фурфурол относится к 3 классу опасности. ГОСТ 12.1.005. ПДК - 10 мг/м3. При превышении ПДК поражает нервную систему человека. Фурфурол относится к горючим жидкостям, близким к легковоспламеняющим жидкостям tвсп - 61°С. Взрывоопасен. Концентрационный предел воспламенения с воздухом 1,8-3,4% по объему. Температурный предел воспламенения: нижний - 60°С, верхний - 72°С. ГОСТ 10437-80. В соотствествии с требованиями пожарной безопасности по совместному хранению веществ фурфурол относится к разряду опасных веществ - категория 335. Использование продукта с такими свойствами требует дополнительных затрат на электрооборудование и освещение во взрывобезопасном исполнении, а также заземления.

Наиболее близкой по технической сущности к предложенной полимерной композиции, является полимерная композиция, в состав которой кроме фурфуролацетонового мономера ФА, отвердителя, наполнителя, дополнительно входит фурфурол. П.М. Фадеев, Т.Н. Шибалов, М.И. Шемякина. Журнал «Пластические массы», 1964 г., №7, с 19.

Авторы показали, что совместное отверждение фурфуролацетонового мономера ФА и фурфурола в соотношении 0,125-1,0 моль фурфурола на 1 моль фурфуролацетонового мономера ФА, приводит к образованию сшитого полимера с повышенным пределом прочности при сжатии.

Тем не менее, цитируемая композиция не избежала недостатков:

- авторы известной статьи экспериментально показали, что фурфурол в кислой среде самополимеризуется. Эта известная, в научно-технической литературе реакция, завершается получением полимера неудовлетворительного качества. Е.В. Оробченко, Н.Н. Прянишникова, «Фурановые смолы», Издание технической литературы УССР, Киев, 1963 г., с. 49, 51.

- использование достаточно дорогого, токсичного, пожаро- и взрывоопасного фурфурола, как показано в настоящем описании изобретения выше.

Задачей изобретения является создание полимерной композиции, обеспечивающей получение недорогого композиционного материала с улучшенными физико-механическими показателями и возможностью варьирования качеством полимера в широком интервале.

Техническим результатом настоящего изобретения является повышение физико-механических показателей и уменьшение водопоглощения готового полимера за счет взаимодействия фурфуролацетоновых мономеров с жирными кислотами таллового масла и дальнейшей полимеризацией образовавшегося аддукта.

Технический результат достигается тем, что полимерная композиция, состоящая из фурфуролацетонового мономера, отвердителя, наполнителя, в качестве связующего дополнительно содержит жирные кислоты таллового масла в соотношении 1:(0,2-1,5) от массы фурфуролацетонового мономера.

Отличием заявленного решения от известных полимерных композиций является использование в качестве добавки к фурфуролацетоновому мономеру жирных кислот таллового масла в соотношении 1:(0,2-1,5). Наши исследования показали, что такое сочетание компонентов обуславливает протекание химических реакций между фурфуролацетоновыми мономерами и ненасыщенными жирными кислотами, создающих новые полимеры, обладающие повышенными физико-механическими показателями и устойчивостью к действию воды.

Кроме того, отличием предложенной полимерной композиции от известной является снижение пожаро- и взрывоопасности, токсичности производства, а также снижение себестоимости готового полимера за счет использования жирных кислот таллового масла - продукта ректификации недорогого сырого таллового масла - отхода целлюлозно бумажной промышленности.

Жирные кислоты таллового масла относятся к 4 классу опасности и являются горючей жидкостью - tвсп - 194°С. Они обладают слабовыраженным сенсибилизирующим действием и относятся к веществам, не обладающим кумулятивными свойствами. ГОСТ 14845-79. (переиздание с изм. 1, 2, 3).

Для осуществления заявленной полимерной композиции использовалось следующее исходное сырье:

Мономер ФА - ТУ 2453-001-0846823-01,

Жирные кислоты таллового масла - ГОСТ 14845-79,

Фурфурол технический - ГОСТ 10437-80 с изм. 1, 2,

Песок речной - ГОСТ 4417-75,

Паратолуолсульфокислота - ТУ 6-09-3668-77,

Ацетон технический - ГОСТ 2768-84.

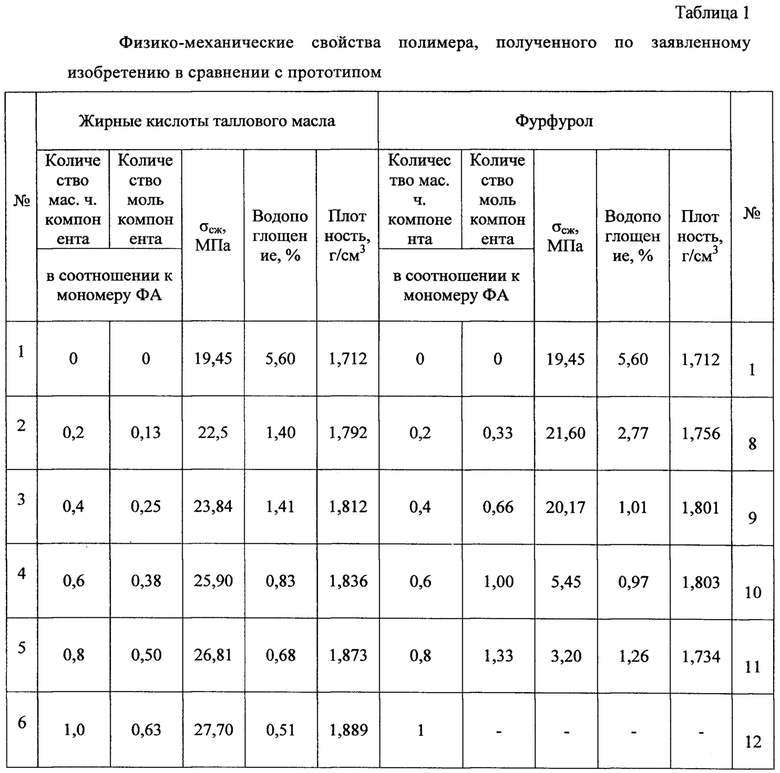

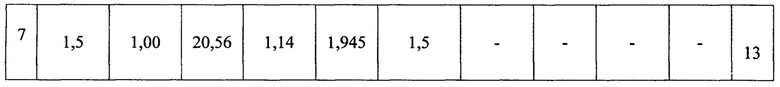

Результаты по качеству полимера, полученные с использованием заявленной полимерной композиции с использованием фурфуролацетонового мономера ФА иллюстрируется следующими примерами.

Пример 1. В смеситель загружается 100 г. песка, далее при постоянном перемешивании загружается 8 г. мономера ФА, далее смесь перемешивается до однородности, затем загружают отвердитель, представляющий собой раствор 1,2 г. паратолуолсульфокислоты в 1,2 г. ацетона. Перемешивают до получения однородной массы и помещают в форму для полимеризации при комнатной температуре.

Пример 2. В смеситель загружается 100 г. песка, далее при постоянном перемешивании загружается 8 г. мономера ФА, 1,6 г. жирных кислот таллового масла, далее смесь перемешивается до однородности, затем загружают отвердитель, представляющий собой раствор 1,2 г. паратолуолсульфокислоты в 1,2 г. ацетона. Перемешивают до получения однородной массы и помещают в форму для полимеризации при комнатной температуре.

Пример 3. В смеситель загружается 100 г. песка, далее при постоянном перемешивании загружается 8 г. мономера ФА, 3,2 г. жирных кислот таллового масла, далее смесь перемешивается до однородности, затем загружают отвердитель, представляющий собой раствор 1,2 г. паратолуолсульфокислоты в 1,2 г. ацетона. Перемешивают до получения однородной массы и помещают в форму для полимеризации при комнатной температуре.

Пример 4. В смеситель загружается 100 г. песка, далее при постоянном перемешивании загружается 8 г. мономера ФА, 4,8 г. жирных кислот таллового масла, далее смесь перемешивается до однородности, затем загружают отвердитель, представляющий собой раствор 1,2 г. паратолуолсульфокислоты в 1,2 г. ацетона. Перемешивают до получения однородной массы и помещают в форму для полимеризации при комнатной температуре.

Пример 5. В смеситель загружается 100 г. песка, далее при постоянном перемешивании загружается 8 г. мономера ФА, 6,4 г. жирных кислот таллового масла, далее смесь перемешивается до однородности, затем загружают отвердитель, представляющий собой раствор 1,2 г. паратолуолсульфокислоты в 1,2 г. ацетона. Перемешивают до получения однородной массы и помещают в форму для полимеризации при комнатной температуре.

Пример 6. В смеситель загружается 100 г. песка, далее при постоянном перемешивании загружается 8 г. мономера ФА, 8 г. жирных кислот таллового масла, далее смесь перемешивается До однородности, затем загружают отвердитель, представляющий собой раствор 1,2 г. паратолуолсульфокислоты в 1,2 г. ацетона. Перемешивают до получения однородной массы и помещают в форму для полимеризации при комнатной температуре.

Пример 7. В смеситель загружается 100 г. песка, далее при постоянном перемешивании загружается 8 г. мономера ФА, 12 г. жирных кислот таллового масла, далее смесь перемешивается до однородности, затем загружают отвердитель, представляющий собой раствор 1,2 г. паратолуолсульфокислоты в 1,2 г. ацетона. Перемешивают до получения однородной массы и помещают в форму для полимеризации при комнатной температуре.

Пример 8. В смеситель загружается 100 г. песка, далее при постоянном перемешивании загружается 8 г. мономера ФА, 1,6 г. фурфурола, далее смесь перемешивается до однородности, затем загружают отвердитель, представляющий собой раствор 1,2 г. паратолуолсульфокислоты в 1,2 г. ацетона. Перемешивают до получения однородной массы и помещают в форму для полимеризации при комнатной температуре.

Пример 9. В смеситель загружается 100 г. песка, далее при постоянном перемешивании загружается 8 г. мономера ФА, 3,2 г. фурфурола, далее смесь перемешивается до однородности, затем загружают отвердитель, представляющий собой раствор 1,2 г. паратолуолсульфокислоты в 1,2 г. ацетона. Перемешивают до получения однородной массы и помещают в форму для полимеризации при комнатной температуре.

Пример 10. В смеситель загружается 100 г. песка, далее при постоянном перемешивании загружается 8 г. мономера ФА, 4,8 г. фурфурола, далее смесь перемешивается до однородности, затем загружают отвердитель, представляющий собой раствор 1,2 г. паратолуолсульфокислоты в 1,2 г. ацетона. Перемешивают до получения однородной массы и помещают в форму для полимеризации при комнатной температуре.

Пример 11. В смеситель загружается 100 г. песка, далее при постоянном перемешивании загружается 8 г. мономера ФА, 6,4 г. фурфурола, далее смесь перемешивается до однородности, затем загружают отвердитель, представляющий собой раствор 1,2 г. паратолуолсульфокислоты в 1,2 г. ацетона. Перемешивают до получения однородной массы и помещают в форму для полимеризации при комнатной температуре.

Пример 12. В смеситель загружается 100 г. песка, далее при постоянном перемешивании загружается 8 г. мономера ФА, 8 г. фурфурола, далее смесь перемешивается до однородности, затем загружают отвердитель, представляющий собой раствор 1,2 г. паратолуолсульфокислоты в 1,2 г. ацетона. Перемешивают до получения однородной массы и помещают в форму для полимеризации при комнатной температуре.

Пример 13. В смеситель загружается 100 г. песка, далее при постоянном перемешивании загружается 8 г. мономера ФА, 12 г. фурфурола, далее смесь перемешивается до однородности, затем загружают отвердитель, представляющий собой раствор 1,2 г. паратолуолсульфокислоты в 1,2 г. ацетона. Перемешивают до получения однородной массы и помещают в форму для полимеризации при комнатной температуре. Качества готового полимера определяли через 15 суток. Результаты по примерам представлены в таблице 1.

Приведенные в таблице данные показывают:

- максимальный предел прочности при сжатии готового полимера, полученного с применением в качестве добавки к фурфуролацетоновому мономеру ФА жирных кислот таллового масла, превосходит максимальный предел прочности при сжатии с применением в качестве добавки фурфурола на 28,2%, а по водопоглощению на 90,2%;

- максимальное массовое соотношение при котором прекращается рост значений предела прочности при сжатии и снижается водопоглощение составляет 1:1 для жирных кислот таллового масла, и 1:0,4 для фурфурола;

- показатели качества готового полимера, полученного при использовании фурфуролацетонового мономера и фурфурола в массовом соотношении 1:(1-1,5) не были получены, вследствие разрушения образцов при извлечении их из форм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отверждения фурановых смол | 2019 |

|

RU2721324C1 |

| Эпоксидное связующее для композитных материалов | 2021 |

|

RU2788335C1 |

| Способ получения полимербетонной смеси | 2017 |

|

RU2672700C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1965 |

|

SU168002A1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2527086C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2026331C1 |

| Полимерное связующее | 1986 |

|

SU1509378A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ СВОБОДНОГО АЦЕТОНА В КЛЕЕНЫХ ДРЕВЕСНЫХ МАТЕРИАЛАХ НА ОСНОВЕ ФУРАНОВОЙ СМОЛЫ | 2011 |

|

RU2470296C2 |

| Полимербетонная смесь | 1981 |

|

SU947131A1 |

| СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ДЛИТЕЛЬНО ДЕЙСТВУЮЩИХ РЕАГЕНТОВ ДЛЯ ЗАЩИТЫ ДОБЫВАЮЩИХ НЕФТЯНЫХ СКВАЖИН И СОПРЯЖЕННОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ И СОЛЕОТЛОЖЕНИЯ | 2017 |

|

RU2659055C1 |

Изобретение относится к полимерным композициям на основе фурфуролацетоновых мономеров, которые могут быть использованы в качестве связующего в производстве полимербетонов для гидротехнических сооружений, конструкционных материалов, стеклопластиков, литейных форм, тонкослойных дорожных покрытий, защиты оборудования и строительных конструкций от агрессивных сред, антикоррозионных материалов и т.п. Полимерная композиция для получения композиционного материала содержит смесь фурфуролацетонового мономера, добавки, речного песка, паратолуолсульфокислоты и ацетона. В качестве добавки к фурфуролацетоновому мономеру используют жирные кислоты таллового масла в массовом соотношении 1:(0,2-1,5). Обеспечивается улучшение физико-химических показателей и уменьшение водопоглощения готового продукта. 1 табл., 13 пр.

Полимерная композиция для получения композиционного материала, содержащая смесь 8 мас. ч. фурфуролацетонового мономера, добавки, 100 мас. ч. речного песка, 1,2 мас. ч. паратолуолсульфокислоты, 1,2 мас. ч. ацетона, отличающаяся тем, что в качестве добавки к фурфуролацетоновому мономеру применяют жирные кислоты таллового масла в массовом соотношении 1:(0,2-1,5).

| Способ получения полимербетонной смеси | 2017 |

|

RU2672700C1 |

| КЛЕЙ ДЛЯ ФАНЕРЫ | 2000 |

|

RU2190651C2 |

| КЛЕЙ ДЛЯ ФАНЕРЫ | 2017 |

|

RU2665404C1 |

| СОСТАВ ДЛЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2032638C1 |

| Способ получения модифицированного стиромаля | 1973 |

|

SU487901A1 |

Авторы

Даты

2020-08-21—Публикация

2019-10-31—Подача