Область техники, к которой относится изобретение

Настоящее изобретение относится к декантерной центрифуге, содержащей центробежный барабан, выполненный с возможностью вращения вокруг предпочтительно горизонтальной оси вращения и содержащий по меньшей мере один выпуск жидкой фазы на одном конце и, по меньшей мере, один выпуск твердой фазы на другом конце, и шнековый транспортер, установленный, по существу, концентрично внутри барабана для вращения указанного центробежного барабана с частотой, немного отличающейся от частоты вращения барабана, для транспортировки твердой фазы в направлении указанных выпусков твердой фазы.

Уровень техники

Среди факторов, влияющих на влажность кека, следует назвать длительное время выдержки и воздействие на кек уплотняющего давления. Одна составляющая уплотняющего давления может быть обусловлена гидравлическим давлением разности в столбе жидкости между выпусками твердой и жидкой фазы, использующимся для уплотнения кека на перегородке / конусе и для поддержки транспортировки шнеком к коническому участку. Помимо частоты вращения, разности скоростей между барабаном и шнеком и управления крутящим моментом шнекового транспортера, важным параметром работы декантера является относительная глубина поддона (разница между диаметрами выпусков жидкой и твердой фазы). В конце питающей трубы пульпа поступает в декантерную центрифугу через загрузочные отверстия питающей камеры. Поступающую пульпу разделяют по меньшей мере на одну осветленную жидкость, вытекающую через выпуски жидкой фазы, и отдельную твердую фазу (кек), транспортируемую шнеком к выпускам твердой фазы и через эти выпуски.

Для изменения относительной глубины поддона были предложены различные концепции. Наиболее распространенным способом изменения гидравлического давления, определяемого относительной глубиной поддона, является установка переливной перегородки или дросселирующего элемента на выпуске жидкой фазы с возможностью радиальной регулировки для изменения диаметра выпуска жидкой фазы с одновременным сохранением постоянного диаметра выпуска твердой фазы. Тем не менее, этот способ изменения относительного уровня поддона имеет некоторые ограничения для декантеров с глубоким поддоном, в которых недостаточно пространства для радиальной регулировки глубины поддона на стороне выпуска жидкой фазы. Кроме того, эта регулировка на небольшом радиусе в меньшей степени влияет на гидравлическое давление, чем регулировка в выпусках твердой фазы.

Настоящее изобретение относится к втулкам с возможностью радиальной регулировки в выпусках твердой фазы, позволяющих регулировать внутренний уровень кека для достижения оптимальной влажности кека или использовать его в качестве дополнительного параметра для управления декантером. Втулки можно регулировать таким образом, чтобы снизить общее энергопотребление декантера, используя разность гидравлического давления для поддержки транспортировки шнеком.

В настоящем изобретении относительная глубина поддона определяется изменением диаметра выпуска твердой фазы с сохранением постоянного диаметра выпуска жидкой фазы. Такое изменение получают использованием сменных или регулируемых втулок, перемещающих вход втулки в радиальном направлении и специальной формой витка шнека или барабана в конце конической секции. Втулки могут быть привинчены или зафиксированы таким образом, чтобы была обеспечена возможность радиального перемещения, или же могут использоваться сменные втулки различной длины. Указанные втулки установлены под углом (α) от 1° до 90°, предпочтительно от 30° до 60° относительно плоскости, перпендикулярной оси вращения.

В патентном документе ЕР 0747127 А2 предложен регулируемый затвор, установленный на сердечнике шнекового транспортера, оснащенный блокирующим механизмом и способный управлять уплотнением кека в выпусках твердой фазы. Такая система используется для оптимизации влажности кека или является дополнительным способом эксплуатации декантерной центрифуги.

В патентном документе ЕР 0798045 А1 предложена система управления потоком через выпуск твердой фазы, изменяющая площадь поперечного сечения выпусков твердой фазы посредством муфты, что позволяет оптимизировать влажность кека; система может использоваться в качестве дополнительного способа эксплуатации декантерной центрифуги.

Другая система управления потоком через выпуски твердой фазы раскрыта в патентном документе US 7311654 B2, предусматривающем регулировку поперечного сечения с помощью диска, выполненного с возможностью регулировки в осевом направлении.

В патентной заявке WO 2012/003407 A2 раскрыт бесконусный декантер с перегородкой, в котором твердая фаза поднимается от стенки барабана радиально внутрь вдоль скребка и перекачивается в выпускной поток тяжелой фазы, где частицы повторно суспендируются и выводятся из машины с этим потоком. Перепад уровней по обеим сторонам перегородки отсутствует. Для регулировки потока твердой фазы через перегородку используют впрыск воздуха, изменяющий плотность с одной стороны перегородки и создающий поток через зазор перегородки.

В патентном документе US 9393574 B1 предложены сменные изнашиваемые вставки для выпусков твердой фазы декантерной центрифуги с держателем, зафиксированным винтами снаружи. В этом случае диаметр выпуска не изменяется.

В патентном документе FR 778407 A раскрыт очиститель и центробежный сепаратор с отведением жидкости через штуцеры в нижней части и отведением осадка в верхней части. Согласно описанию, очищенную жидкость принудительно отводят через штуцеры в днище, к которым возможен доступ для замены или регулировки штуцеров. Согласно описанию, длину штуцеров выбирают таким образом, чтобы их внутренняя оконечность с учетом толщины слоя жидкости обеспечивала отведение необходимого количества воды; это позволяет одновременно регулировать консистенцию осадка.

В патентном документе DE 3345400 A раскрыта шнековая барабанная центрифуга со штуцерами для выпуска шлама и устройством управления, позволяющим периодически открывать или закрывать штуцеры для шлама. Согласно D2, устройство управления представляет собой ротор, работающий по типу шлюза в периферийной зоне и измеряющий объем выгрузки шлама через имеющиеся штуцеры. Диаметр канала штуцера не влияет на объем выгрузки шлама за единицу времени. Штуцер может быть закреплен винтами, а для герметизации соединения корпуса штуцера с барабаном может использоваться уплотнение, толщину которого можно уменьшать для смещения корпуса штуцера внутрь с целью компенсации износа.

Ни в одном из этих патентных документов не предложено решений, предусматривающих возможность замены или регулировки втулок в радиальном направлении без изменения поперечного сечения выпуска с целью изменения диаметра выпуска твердой фазы и, тем самым, снижения пропускной способности выпуска твердой фазы.

Краткое описание чертежей

Ниже приведено детальное описание изобретения на основании вариантов осуществления, приведенных для примера и не имеющих ограничительного характера. Описание ссылается на фигуры, на которых изображено:

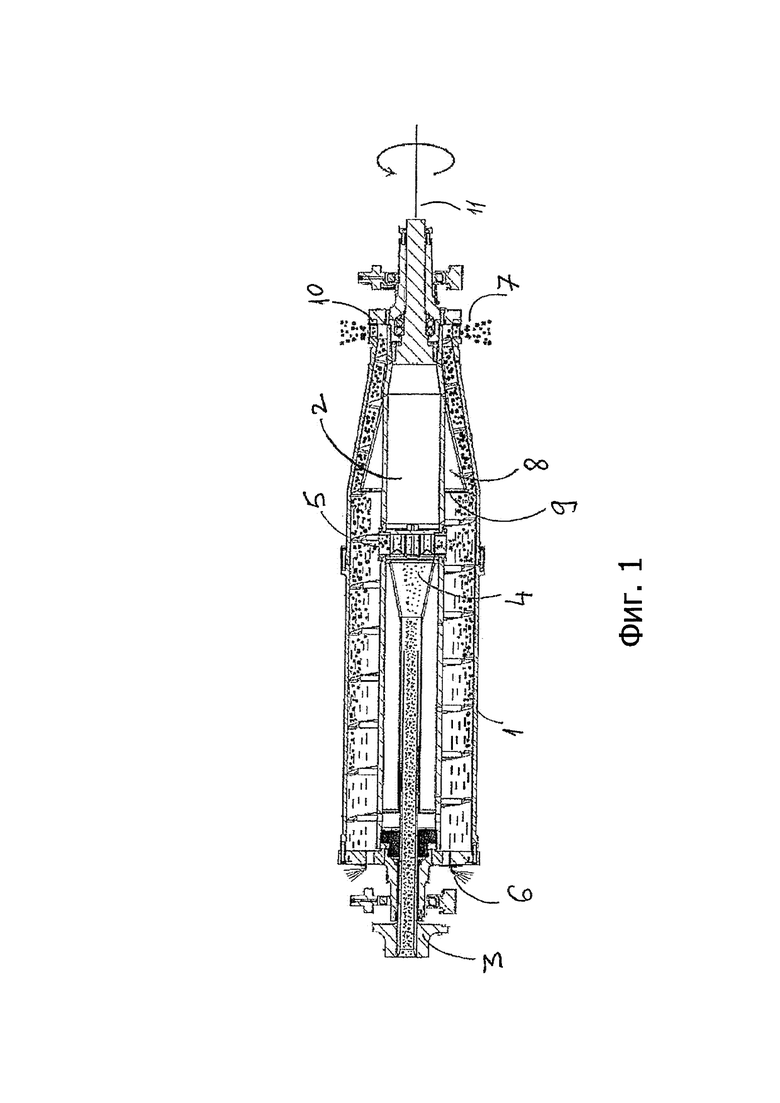

Фигура 1: схематичный вид в поперечном разрезе декантерной центрифуги в соответствии с предшествующим уровнем техники.

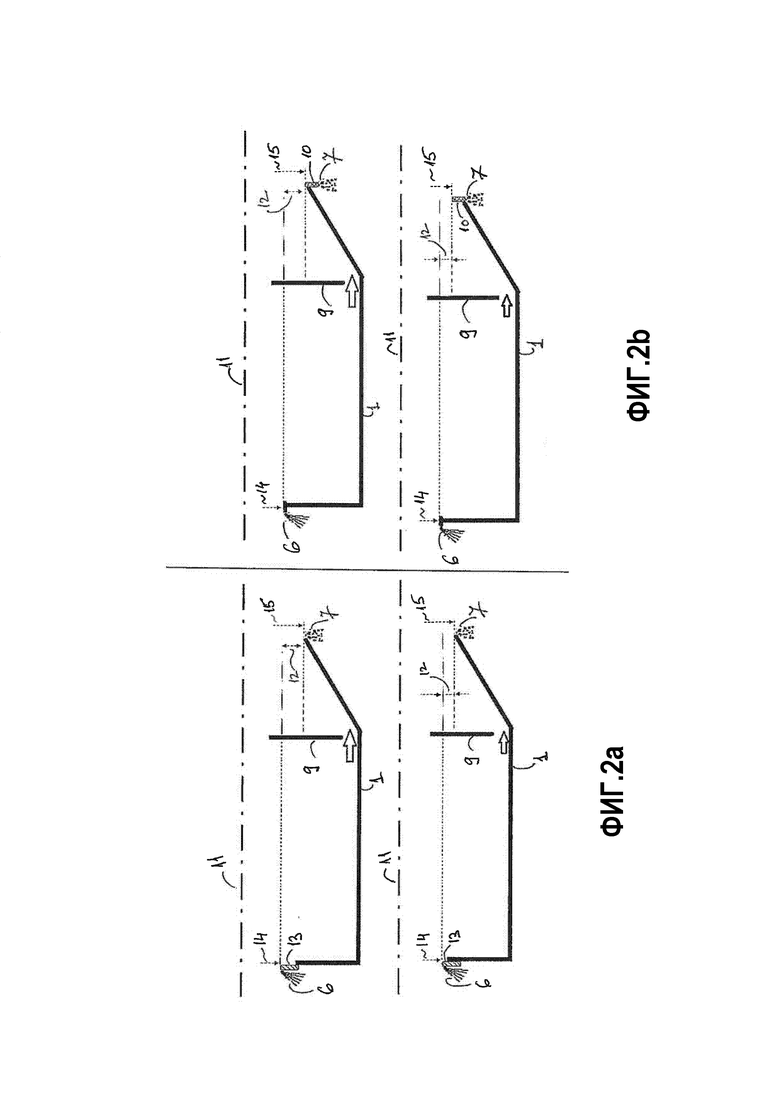

Фигура 2а: стандартный способ изменения относительного уровня поддона декантера в декантерной центрифуге с подвижными переливными перегородками в выпуске жидкой фазы в соответствии с предшествующим уровнем техники.

Фигура 2b: способ изменения относительного уровня поддона согласно изобретению.

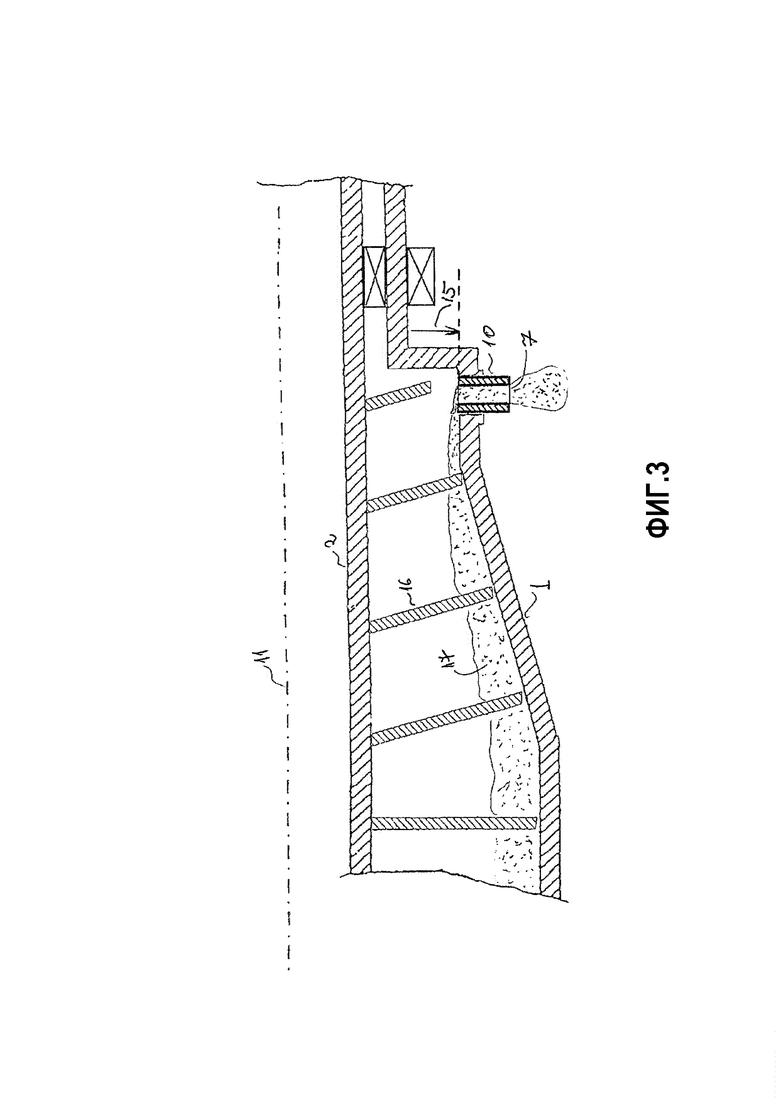

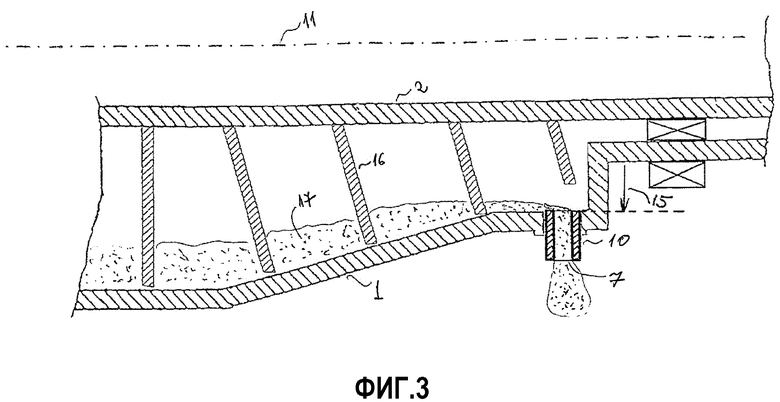

Фигура 3: схематичный вид в поперечном разрезе в плоскости, параллельной оси вращения декантерной центрифуги и проходящей через выпуски твердой фазы с радиально регулируемыми втулками, выставленными на максимальный диаметр выпуска согласно одному из вариантов осуществления.

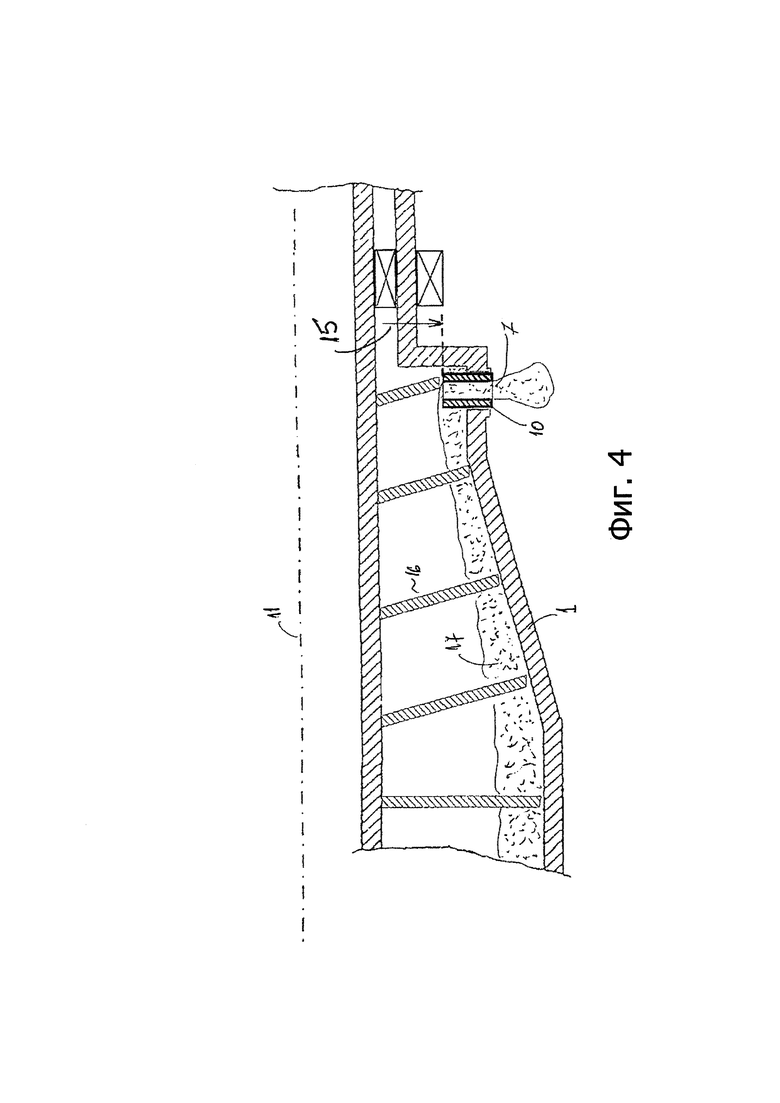

Фигура 4: схематичный вид в поперечном разрезе в плоскости, параллельной оси вращения декантера и проходящей через выпуски твердой фазы с радиально регулируемыми втулками согласно фигуре 3, выставленными на минимальный диаметр выпуска.

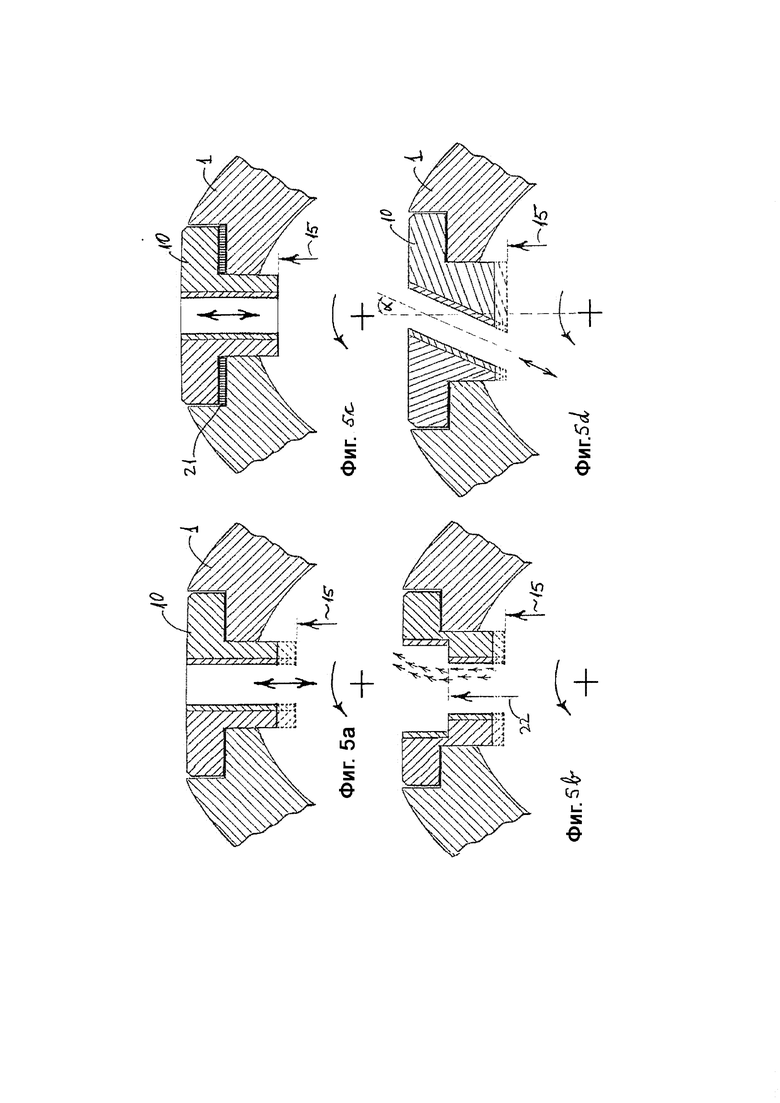

Фигура 5а: схематичный вид в поперечном разрезе в плоскости, перпендикулярной оси вращения и проходящей через середину выпусков твердой фазы со сменными втулками согласно другому варианту осуществления, позволяющему изменять диаметр выпуска твердой фазы.

Фигура 5b: схематичный вид в поперечном разрезе в плоскости, перпендикулярной оси вращения и проходящей через середину выпусков твердой фазы со сменными втулками согласно другому варианту осуществления.

Фигура 5с: схематичный вид в поперечном разрезе в плоскости, перпендикулярной оси вращения и проходящей через середину выпусков твердой фазы с втулками согласно еще одному варианту осуществления.

Фигура 5d: схематичный вид в поперечном разрезе в плоскости, перпендикулярной оси вращения и проходящей через середину выпусков твердой фазы со сменными втулками согласно другому варианту осуществления.

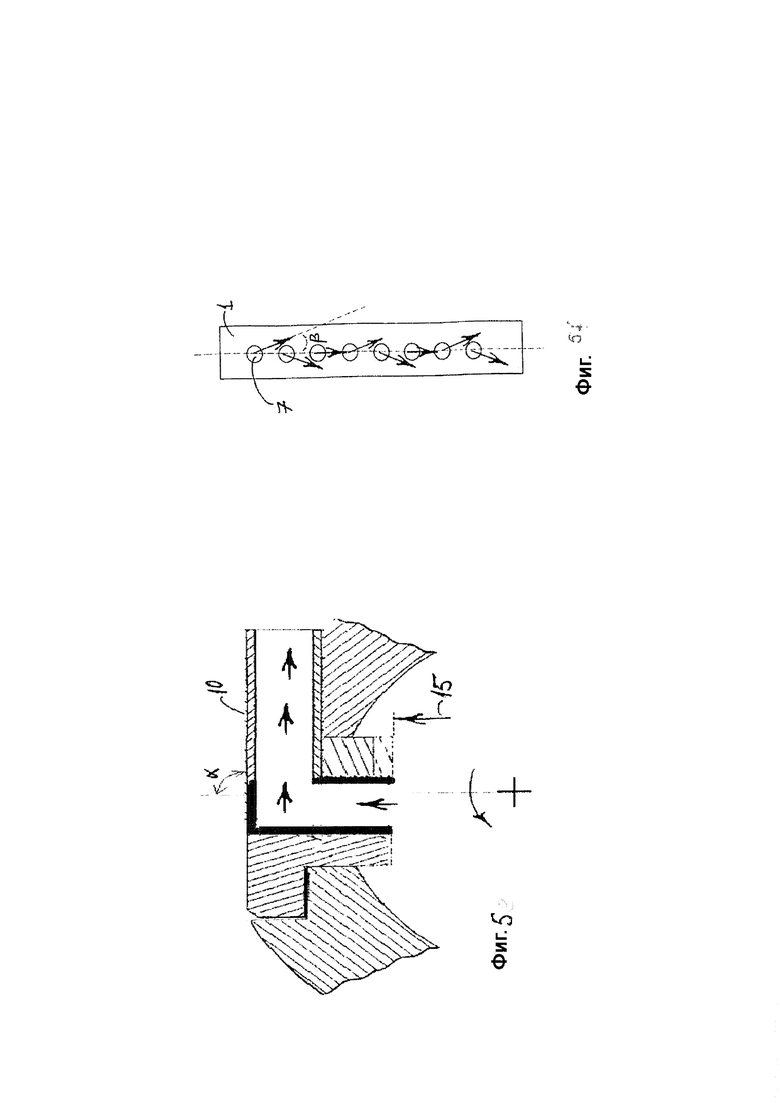

Фигура 5е: схематичный вид в поперечном разрезе в плоскости, перпендикулярной оси вращения и проходящей через середину выпусков твердой фазы со сменными втулками согласно следующему варианту осуществления.

Фигура 5f: схематичное изображение выпусков твердой фазы согласно другому варианту осуществления.

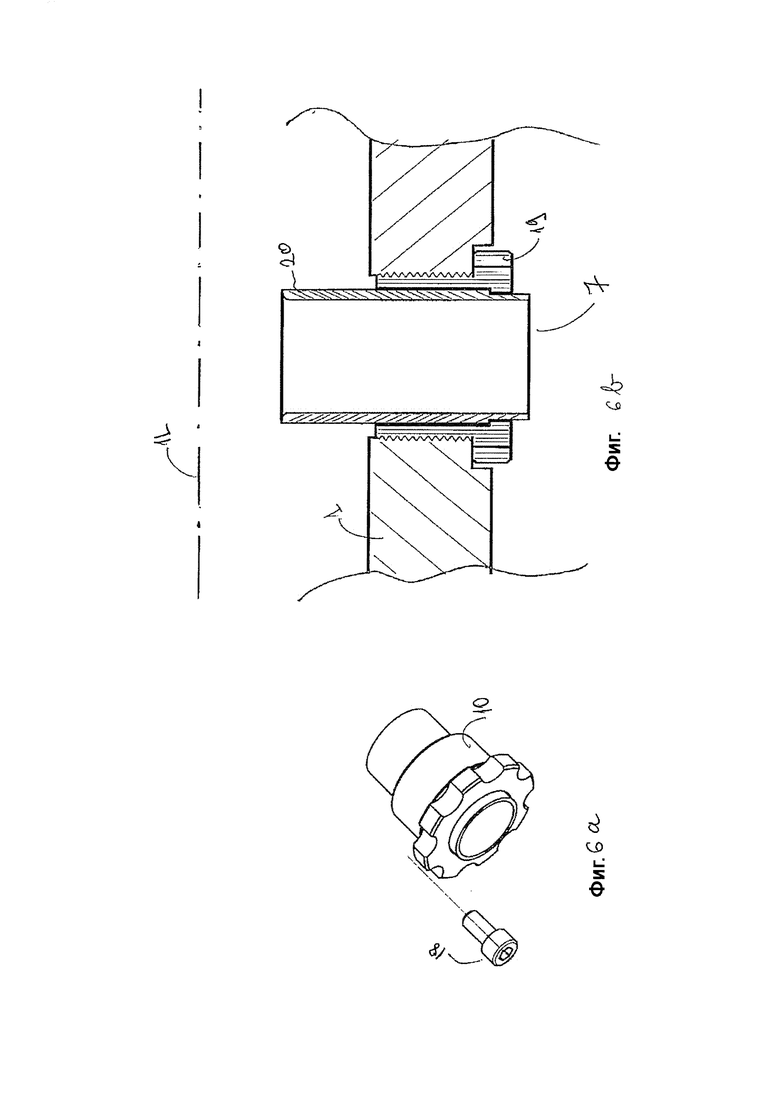

Фигура 6а: объемное изображение примера радиально регулируемой втулки с блокирующим механизмом согласно одному из вариантов осуществления настоящего изобретения.

Фигура 6b: вид в поперечном разрезе выпусков твердой фазы регулируемой втулки, ввинченной в барабан согласно одному из вариантов осуществления настоящего изобретения.

Осуществление изобретения

На фигуре 1 изображена декантерная центрифуга, соответствующая уровню техники и содержащая выполненный с возможностью вращения барабан 1 и шнековый транспортер 2, установленный с возможностью поворота соосно с осью вращения барабана 1, устройство 3 осевой подачи, питающую камеру 4, выпуск 5 для шлама, выпуск 6 чистой жидкой фазы и выпуск 7 твердой фазы для возможности ее утилизации.

На фигуре 2а схематично изображена декантерная центрифуга, соответствующая уровню техники. В этой центрифуге глубина 14 поддона определяется переливной перегородкой 13 в выпуске 6 жидкой фазы и выражается диаметром выпуска жидкой фазы. В стандартных декантерах относительная глубина 12 поддона определяется изменением диаметра выпуска 14 жидкой фазы путем смещения или замены переливных перегородок 13 или дросселирующих элементов выпуска, в то время как диаметр 15 выпуска 7 твердой фазы остается постоянным. Таким образом можно изменять относительную глубину 12 поддона.

На фигуре 2b изображен вариант осуществления, в котором диаметр 15 выпуска твердой фазы можно легко и недорого изменить путем замены или регулировки втулки 10 в выпуске 7 твердой фазы. Относительную глубину 12 поддона регулируют путем изменения диаметра 15 выпуска твердой фазы с помощью радиально регулируемых втулок или сменных втулок 10 различной длины, причем диаметр 14 выпуска жидкой фазы остается постоянным.

В другом варианте осуществления относительную глубину 12 поддона устанавливают путем одновременного изменения диаметров обоих выпусков: регулируемые или сменные переливные перегородки 13 или дросселирующие элементы выпуска жидкой фазы и радиально регулируемые или сменные втулки 10 выпуска твердой фазы. Это изобретение также может быть реализовано в трехфазном декантере для улучшения его характеристик.

На фигурах 3 и 4 представлен вариант осуществления на конце выпусков твердой фазы. Твердые частицы 17 транспортируются витками шнека в выпуски 7 твердой фазы. Виток 16 шнека уменьшен относительно внутреннего диаметра барабана в положении выпуска 7 твердой фазы, чтобы исключить соприкосновение с втулкой 10 при ее радиальном смещении внутрь. Такое изменение шнека не влияет на транспортировку кека внутри декантера, так как в конце конической секции (близко к плоской секции) уровень кека невысок, и при транспортировке шнеком он разрушается и смещается текущим кеком на уровень кромок втулок. Если втулки 10 выставлены на максимальный диаметр выпуска (близкий к внутреннему диаметру барабана в положении выпуска твердой фазы), как схематично показано на фигуре 3, на кромках втулок образуется гребень, аналогичный образующемуся на выпуске жидкой фазы. Размер гребня зависит от влажности кека, реологических свойств продукта, частоты вращения барабана, шага и частоты вращения шнека, площади и формы выпуска. В случае максимального смещения втулки 10 внутрь, показанного на фигуре 4, тормозящий поток кека образуется преимущественно перед внутренней частью втулки 10, создавая дополнительный конус кека, что позволяет транспортировать продукт при уменьшенном диаметре выпуска 15 твердой фазы.

Другие варианты осуществления настоящего изобретения представлены на фигурах 5а-5f и предусматривают установку сменных втулок 10 различной длины в держатель посредством различного рода механизма фиксации. Диаметр выпуска твердой фазы можно изменять без замены втулки 10, устанавливая различные проставки 21 различной толщины между барабаном 1 и втулкой 10 (фиг. 5с). Держатель втулки позволяет изменять ориентацию выпуска твердой фазы относительно оси вращения барабана и плоскости, перпендикулярной оси вращения. Выгрузка кека в направлении, противоположном направлению вращения барабана, известна в уровне техники и раскрыта в патентном документе ЕР 0798045 А1, согласно которому направление потока изменяют путем выполнения отверстия в стенке барабана в виде каналов, наклоненных назад относительно направления вращения барабана. В настоящем варианте осуществления отверстия в барабане выполнены в стандартном радиальном направлении, а изменение потока кека реализовано в держателе втулки, как показано на фигуре 5b. Изменение направления потока кека относительно направления вращения барабана оптимизирует общее энергопотребление и снижает износ бункера. Другой вариант оптимизации энергопотребления представлен на фигуре 5с, на которой держатель втулки содержит буртик для выпуска твердых частиц на диаметре, меньшем толщины втулки. Износ бункера можно дополнительно уменьшить, изменив направление потока кека на выходе из декантера относительно плоскости, перпендикулярной оси вращения, как показано на фигуре 5d. Сменная втулка 10 может быть ориентирована в направлении, противоположном направлению вращения барабана, под углом α от 1° до 85°, предпочтительно для облегчения изготовления. Также можно задать угол α равный 90° при помощи специальной втулки 10, как показано на фигуре 5е. При такой ориентации относительно направления вращения барабана достигается максимальная рекуперация мощности. Следующий вариант осуществления изобретения представлен на фигуре 5f, на которой выпуск расположен под углом β от - 45° до 45°, предпочтительно от -15° до 15°. Это позволяет избежать попадания продукта в одну и ту же плоскость со всех втулок 10 и снизить износ бункера.

На фигуре 6а представлено объемное изображение примера радиально регулируемой втулки 10 согласно одному из вариантов осуществления. Здесь предусмотрен блокирующий механизм 18 для предотвращения выпадения втулки во время вращения декантера. На фигуре 6b изображен вид в поперечном разрезе регулируемой втулки, установленной в барабане 1. Держатель 19 втулки ввинчен в резьбу на барабане и удерживает износостойкую вставку 20. На фигуре изображена вставка круглой формы, однако вставка, установленная в держатель 19, может быть изготовлена с любой другой формой.

На фигуре 6 изображен механизм фиксации радиально регулируемых или сменных втулок 10, используемых для регулировки диаметра 15 переливного выпуска 15 твердой фазы, не носящий ограничительного характера.

Изобретение не ограничивается примерами, изображенными на фигурах. Оно может использоваться в декантерах любого типа, предусматривающих регулировку выпуска жидкой и твердой фазы и, тем самым, сепарации.

Изобретение относится к декантерной центрифуге. Центрифуга содержит центробежный барабан (1), выполненный с возможностью вращения вокруг предпочтительно горизонтальной оси (11) вращения и содержащий по меньшей мере один выпуск жидкой фазы на одном конце и по меньшей мере один выпуск (7) твердой фазы на другом конце; шнековый транспортер (2), установленный, по существу, концентрично внутри барабана (1) для вращения вокруг оси вращения центробежного барабана (1) с частотой, немного отличающейся от частоты вращения барабана (1), для транспортировки твердой фазы в направлении выпуска твердой фазы. Выпуск жидкой фазы обеспечен дросселирующими элементами. Центрифуга отличается тем, что предусмотрен комплект втулок (10) для выпуска твердой фазы, предназначенных для регулировки диаметра (15) выпуска твердой фазы внутри барабана (1). Технический результат: оптимизация выгрузки кека. 10 з.п. ф-лы, 13 ил.

1. Декантерная центрифуга, содержащая:

- центробежный барабан (1), выполненный с возможностью вращения вокруг предпочтительно горизонтальной оси (11) вращения и содержащий по меньшей мере один выпуск (6) жидкой фазы на одном конце и по меньшей мере один выпуск (7) твердой фазы на другом конце;

- шнековый транспортер (2), установленный, по существу, концентрично внутри барабана (1) для вращения вокруг указанной оси вращения указанного центробежного барабана (1) с частотой, немного отличающейся от частоты вращения барабана (1), для транспортировки твердой фазы в направлении указанного выпуска (7) твердой фазы;

- причем указанный выпуск (6) жидкой фазы обеспечен дросселирующими элементами;

отличающаяся тем, что

- предусмотрен комплект втулок (10) для выпуска твердой фазы, предназначенных для регулировки диаметра (15) выпуска твердой фазы внутри барабана (1).

2. Декантерная центрифуга по п. 1, в которой втулки (10) выполнены с возможностью замены.

3. Декантерная центрифуга по п. 1, в которой втулки (10) выполнены с возможностью радиальной регулировки.

4. Декантерная центрифуга по любому из пп. 1-3, в которой втулки (10) привинчены, зафиксированы или снабжены проставкой (21).

5. Декантерная центрифуга по любому из пп. 1-3, в которой втулки (10) установлены таким образом, чтобы была обеспечена возможность изменения диаметра (15) выпуска твердой фазы внутри барабана (1).

6. Декантерная центрифуга по любому из пп. 1-5, в которой втулки (10) изготовлены из износостойкого материала.

7. Декантерная центрифуга по любому из пп. 1-6, в которой втулки (10) ориентированы в направлении, противоположном направлению вращения барабана.

8. Декантерная центрифуга по любому из пп. 1-7, в которой втулки (10) содержат буртик.

9. Декантерная центрифуга по любому из пп. 1-8, в которой втулки (10) ориентированы под углом (α) от 1° до 90°, предпочтительно от 30° до 60° относительно плоскости, перпендикулярной оси (11) вращения.

10. Декантерная центрифуга по любому из пп. 1-8, в которой втулки (10) ориентированы таким образом, чтобы выпуск твердой фазы обеспечивался под углом (β) от -45° до 45°, предпочтительно от -15° до 15°.

11. Декантерная центрифуга по п. 1, в которой выпуск (6) жидкой фазы снабжен переливными перегородками (13).

| FR 778407 A, 15.03.1935 | |||

| ЦЕНТРИФУГА С НЕПРЕРЫВНОЙ ВЫГРУЗКОЙ ОСАДКА | 2009 |

|

RU2417844C1 |

| ШНЕКОВАЯ ЦЕНТРИФУГА СО СПЛОШНЫМ РОТОРОМ | 2012 |

|

RU2616060C2 |

| Осадительная прямоточная центрифуга | 1986 |

|

SU1454509A1 |

| ШНЕКОВАЯ ЦЕНТРИФУГА СО СПЛОШНЫМ РОТОРОМ, СОДЕРЖАЩАЯ СРЕЗАЮЩИЙ ДИСК, И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2003 |

|

RU2283188C2 |

| DE 3345400 A1, 27.06.1985 | |||

| US 3520473 A1, 14.07.1970. | |||

Авторы

Даты

2020-08-21—Публикация

2018-03-26—Подача