ВВЕДЕНИЕ

При извлечении масла и/или жира из маслосодержащего растения или животных материалов предпочтительно использовать центробежные способы отделения масла и жира от остаточных твердых веществ и жидкостей. Известно, что центробежные способы используются при извлечении различных продуктов животного и растительного масла и жира, таких как оливковое масло, пищевое влажное топленое сало и жир, рыбий жир, масло криля, пальмовое масло и т.д.

Патент США 2015/0136333 A1 описывает извлечение масла из различных животных материалов с использованием двух- и трехфазных декантеров. В нем также раскрывается способ разделения оливковой пасты на масло и сточную воду с помощью нагревателя, месилки и декантерной центрифуги.

Шнековый пресс также может использоваться для отделения твердых веществ от жидкостей. WO 2007/38963 A1 описывает процесс получения пальмового масла или растительного масла из фруктов. Маслосодержащие фрукты сначала варятся, а затем прессуются для извлечения нерафинированного масла. После этого нерафинированное масло осветляют с помощью двухфазного декантера для разделения нерафинированного масла на мезгу и масло.

Кроме того, соответствующий уровень техники включает патент США 9044702 B2, относящийся к способу и связанной с ним системе для эффективного извлечения значительного количества ценного, пригодного для использования масла из побочных продуктов, образующихся в процессе сухого измельчения, используемого для производства этанола.

Таким образом, описанные выше способы разделяют сырье на 3 фракции - влажную твердую фазу с незначительным содержанием остатков жира/масла, водную фазу, включающую большинство растворимых в воде твердых веществ со следами жира/масла, и стабильную при хранении маслянистую фазу.

Влажная твердая фаза обычно высушивается в твердый продукт, представляющий собой волокнистый и/или белковый продукт. Например, используя вышеуказанные способы экстракции, криль может быть разделен на крилевое масло и твердый остаток криля, который перерабатывается в крилевую муку. Однако было установлено, что содержание остаточного жира/масла в твердом материале может составлять от нескольких процентов сухого вещества до более чем 30% в крайних случаях, таких как криль. Содержание жира/масла представляет собой не только потерю продукта, но и снижение качества твердого продукта, поскольку высокое содержание жира/масла приводит к снижению содержания активных ингредиентов, например, к низкому содержанию белка. Кроме того, твердый продукт более подвержен окислению из-за высокого содержания жира/масла, и существует даже риск окислительного самовозгорания твердых продуктов с высоким содержанием жира/масла. Кроме того, жир/масло поглощает POP, такие как диоксин и PCB, поэтому высокое содержание жира/масла коррелирует с высоким содержанием POP в твердом продукте.

Технологические решения для снижения уровня остаточного жира в твердых веществах были разработаны, например, при производстве рыбы и мяса. Обрабатываемый продукт нагревают примерно до 92°C для выделения жира и воды, а затем отделяют в первой декантерной центрифуге. Декантерная центрифуга может быть двух - или трехфазной декантерной центрифугой, где двухфазная декантерная центрифуга выпускает твердую фазу и жидкую смесь жира/масла и воды с растворенными белками и минералами, а трехфазная декантерная центрифуга выпускает твердые вещества, жир/масло и водную фазу с растворенными белками и минералами.

В двухфазном растворе полученная жидкая фаза может подаваться в еще один тарельчатую центрифугу для дальнейшего улучшения разделения жидких фаз. Обычно к выгруженным твердым частицам из первой декантерной центрифуги добавляют воду (предпочтительно фазу обезжиренной воды из тарельчатой центрифуги, хотя можно использовать свежую воду), а затем используют вторую декантерную центрифугу для извлечения дополнительного твердого продукта с пониженным содержанием жира. Жидкость из второй декантерной центрифуги также может быть разделена на дополнительные фазы с помощью тарельчатого сепаратора.

Недостатком использования вышеуказанного двухфазного раствора является то, что декантерная центрифуга должна иметь размер, позволяющий обрабатывать в два раза больший поток водной фазы, поскольку вода добавляется во вторую декантерную центрифугу. Кроме того, для рециркуляции воды из тарельчатой центрифуги должна использоваться точная система, позволяющая повторно вводить ее в твердую фазу перед повторной обработкой вторым декантером, чтобы поддерживать контроль качества продукта и не увеличивать время между сменами партий продукта.

Замена первой двухфазной декантерной центрифуги на трехфазную декантерную центрифугу может привести к более упорядоченному процессу, однако трудно управлять потоком продукта между декантерными центрифугами. Использование трехфазного декантера на первой стадии декантера позволяет первой центрифуге декантера отделять сырье непосредственно в маслянистую фазу, водную фазу и твердую фазу, так что улучшенная экстракция может быть достигнута во второй декантерной центрифуге. Однако это требует в то же время разделения твердых веществ и воды, которые затем должны быть повторно смешаны перед второй стадией декантирования. Если подача в первые декантерные центрифуги прекращается, то поток воды и масляных сточных вод немедленно прекращается, в то время как твердые частицы продолжают сбрасываться в систему подающего насоса второго декантера, тем самым создавая перегрузку и засорение в насосе и в декантерных центрифугах.

Однако вышеуказанные методы по-прежнему приводят к значительному остатку жира/масла в твердом продукте из второй декантерной центрифуги.

Таким образом, целью настоящего изобретения является поиск технологий для дальнейшего снижения содержания жира/масла в твердом продукте.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В первом аспекте настоящего изобретения вышеуказанная цель достигается с помощью

способа получения обезжиренного продукта из исходного материала, изготовленного из содержащего жир и/или масло растительного или животного продукта, способа, включающего стадии:

обеспечение исходного материала при температуре не менее 35°C, и

извлечение большей части экстрагируемого масла и/или жира, первоначально содержащихся в растительном или животном продукте, из исходного материала с использованием первой декантерной центрифуги, таким образом, оставляя остаток твердых и жидких веществ, образующих продукт с низким содержанием жира.

Процесс разделения может быть улучшен путем внедрения нового типа декантерной центрифуги на первом этапе разделения.

Стандартная декантерная центрифуга разделяется либо на две, либо на три фазы. Двухфазный декантер разделяет сырье на твердую фазу и жидкую фазу, в то время как трехфазный декантер разделяет сырье на твердые вещества, масло/жир и воду. Под сырьем здесь понимается материал, поступающий в декантер.

При использовании другого типа декантерной центрифуги на первой стадии разделения, где вода и твердые вещества выгружаются в виде однородной суспензии через малую разгрузочную камеру, в то время как относительно чистое масло выгружается через большую разгрузочную камеру, было неожиданно обнаружено, что полученный продукт из первого декантера будет содержать гораздо меньший процент жира/масла, чем при использовании любого из вышеупомянутых способов на предыдущем уровне техники.

Первый декантер должен быть приспособлен для разделения сырья на масляную и суспензию, практически представляющую собой смесь твердых веществ и воды. Одним из примеров таких декантеров являются декантеры Alfa Laval Sigma, используемые для производства оливкового масла. (https://www.alfalaval.com/products/separation/centrifugal-separators/decanters/sigma/)

Исходный материал может быть предоставлен в виде целых или тонко разделенных частей маслосодержащего растительного или животного продукта. «Продукт» следует понимать как исходную необработанную часть растения или животного, имеющую практически неповрежденные клеточные стенки. Исходный материал может быть обработан, т.е. путем экстрагирования различных веществ, однако до первой стадии декантирования не должно было происходить удаления твердых частиц или масла, т.е. прессования и т.д. На первом этапе продукт нагревается до повышенной температуры, чтобы максимизировать выделение жира/масла и воды из продукта. Высокая температура приводит к тому, что жир в клетке разжижается и/или клеточные стенки исходного материала разрушаются таким образом, что клетки могут высвобождать масло и жир, содержащиеся в клетке. Использование высоких температур для извлечения масла обеспечивает более высокий выход масла по сравнению с методами, проводимыми при комнатной температуре, что приводит к более низкому содержанию жира, остающегося в остаточном твердом материале. Нагревание по крайней мере до 35°C означает, что настоящий способ не может быть использован для производства оливкового масла.

Вышеуказанный способ дает твердый продукт с очень низким содержанием масла/жира. Эксперименты с использованием мяса и рыбы показали значения от 2% до 2,5%, в среднем около 2,3%.

Важно отметить, что материал не прессуется перед входом в декантер, т.е. весь маслосодержащий материал поступает в декантер. Таким образом, обеспечивается отсутствие потери твердого материала и очень низкое содержание масла/жира в обработанном твердом материале. Также обеспечивается высокий выход масла. Твердый материал может быть впоследствии высушен для удаления любой остаточной жидкости, и высушенный твердый продукт может быть использован для различных целей, таких как корм для животных и т.д.

Согласно дальнейшему способу осуществления первого аспекта, продукт изготавливается из пальмовых плодов, рыбы, мяса или криля.

В отличие, например, от оливкового масла, вышеупомянутые растительные и животные масла могут быть извлечены с использованием тепла без потери качества или с незначительной потерей качества.

В соответствии с дальнейшим вариантом осуществления первого аспекта исходный материал предоставляется при температуре от 40 до 142°C, более предпочтительно от 60 до 120°C, наиболее предпочтительно от 80 до 100°C, например 92 или 95°C.

Для обеспечения быстрого и полного разрушения клеточных стенок продукта и/или разжижения жира можно использовать более высокую температуру нагрева, чем 35°C. Предпочтительно, чтобы продукт нагревался до температуры кипения воды или близко к ней. Продукт может, например, быть приготовлен на пару путем впрыска пара в продукт.

В соответствии с дальнейшим вариантом осуществления первого аспекта исходный материал является перекачиваемым и/или исходный материал предоставляется в водном растворе.

Таким образом, продукт легко переносится между нагревателем, первым декантером и вторым декантером.

Выход суспензии из первого декантера, как правило, также поддается перекачке.

В соответствии с дальнейшим вариантом осуществления первого аспекта первая декантерная центрифуга имеет двухфазный тип, предпочтительно конвейерного типа.

Использование двухфазной декантерной центрифуги в качестве первой декантерной центрифуги позволяет оптимизировать первый этап, на котором материал разделяется на маслянистую фазу и суспензию. Таким образом, маслянистая фаза вытекает из большой разгрузочной камеры декантерной центрифуги, а суспензия, содержащая воду и твердые частицы, вытекает через малую разгрузочную камеру. Декантерная центрифуга содержит транспортер в виде шнекового конвейера. Шнековый конвейер может быть ведущим, т.е. шнековый конвейер вращается быстрее, чем барабан, или задним, т.е. шнековый конвейер вращается медленнее, чем барабан. Использование подающего конвейера оптимизирует время удержания твердых частиц во время транспортировки суспензии к малой разгрузочной камере декантерной центрифуги, тем самым увеличивая высвобождение масла из суспензии.

Согласно дальнейшему варианту осуществления первого аспекта, способ включает дополнительную стадию обезвоживания нежирного продукта с использованием устройства для обезвоживания.

На следующем этапе твердые и жидкие остатки, образующие продукт с низким содержанием жира, отделяются с помощью устройства для обезвоживания, которое может быть вторым декантером или ленточным фильтр-прессом. Жидкости практически являются водой. Второй декантер может быть стандартным декантером. Таким образом, твердые вещества отделяются от жидкости на этапе второго декантера, а не на этапе первого декантера, как это используется в некоторых известных технологиях. Это уменьшает количество масла/жира, остающегося в твердых веществах, образующих обезвоженный продукт с низким содержанием жира.

Согласно другому варианту осуществления первого аспекта изобретения, обезвоживающим устройством служит второй декантер, в том время как первый декантер представляет собой первый барабан и первый конвейер, вращающиеся с первой разностью скоростей относительно друг друга, а второй декантер представляет собой второй барабан и второй конвейер, вращающиеся со второй разностью скоростей относительно друг друга, причем первая разность скоростей больше, чем вторая разность скоростей.

Более высокая разность скоростей в первой декантерной центрифуге упрощает транспортировку суспензии с высоким содержанием воды, в то время как более низкая разность скоростей во второй декантерной центрифуге дает возможность твердым частицам, транспортируемым в конической части декантерной центрифуги, достаточно времени для высыхания, прежде чем покинуть декантер через выпускное отверстие в малой разгрузочной камере. Это дает большему количеству жидкостей, включая любую небольшую часть масла, остающуюся в твердых телах, больше времени на вытекание через большую разгрузочную камеру, оставляя меньше масла/жира в твердых телах.

Согласно дальнейшему варианту осуществления первого аспекта изобретения, первая разность скоростей составляет от 25 до 75 об/мин, предпочтительно от 30 до 50 об мин, и/или вторая разность скоростей составляет от 1 до 25 об/мин, предпочтительно от 5 до 15 об/мин.

Вышеуказанные разности скоростей между барабаном и конвейером подходят для целей, обсуждаемых далее выше.

В соответствии с дальнейшим вариантом осуществления первого аспекта изобретения первый декантер представляет собой первую большую разгрузочную камеру, первую малую разгрузочную камеру, расположенную напротив первой большой разгрузочной камеры, первую центральную ось, проходящую между первой большой разгрузочной камерой и первой малой разгрузочной камерой, первое выпускное отверстие легкой фазы, расположенный в первой большой разгрузочной камере и определяющей первый уровень жидкости, и первое выпускное отверстие тяжелой фазы, расположенное в первой малой разгрузочной камере, причем первое выпускное отверстие тяжелой фазы расположено практически на первом уровне жидкости.

Между большой разгрузочной камерой и малой разгрузочной камерой барабан имеет цилиндрическую форму, примыкающую к большой разгрузочной камере, и коническую форму, примыкающую к малой разгрузочной камере. Выход легкой фазы в большую разгрузочную камеру находится в первой декантерной центрифуге, имеющей выпускное отверстие маслянистой фазы, в то время как суспензия, содержащая воду и твердые частицы, выгружается через выпускное отверстие для тяжелой фазы в малой разгрузочной камере. Первый уровень жидкости определяется между маслянистой фазой и водной фазой в барабане. На выходе легкой фазы расположена сливная перегородка, которая устанавливается на определенном расстоянии от оси для определения первого уровня жидкости, что позволяет сливать масло/жир через выпускное отверстие для легкой фазы, но предотвращает сброс туда твердых веществ/воды. Выпускное отверстие для тяжелой фазы должно позволять отводить воду и твердые частицы в виде суспензии, и поэтому полезно установить выпускное отверстие для легкой фазы таким образом, чтобы первый уровень жидкости имел подходящее радиальное положение для обеспечения хорошего разделения фаз.

В соответствии с дальнейшим вариантом осуществления первого аспекта изобретения подача исходного материала расположена рядом с первой большой разгрузочной камерой.

Таким образом, суспензия должна проходить большее расстояние внутри барабана, чем маслянистая фаза. Это позволяет твердым частицам выделять больше масла/жира до достижения выпускного отверстия для тяжелой фазы, и упрощает сброс уже выделенной маслянистой фазы через выпускное отверстие для легкой фазы.

В соответствии с дальнейшим вариантом осуществления первого аспекта, второй декантер приспособлен для подачи сухого фильтрационного осадка. Это может быть обычный двухфазный декантер или трехфазный декантер.

В соответствии с дальнейшим вариантом осуществления первого аспекта фаза сточных вод дополнительно разделяется с помощью тарельчатого сепаратора на остаточную маслянистую фазу, фазу мезги и жидкую фазу.

В соответствии с дальнейшим вариантом осуществления первого аспекта первый декантер содержит перегородку внутри первого декантера.

Перегородка расположена на стыке между цилиндрической частью барабана и конической частью барабана и проходит от оси шнекового конвейера за пределы первого уровня жидкости между маслянистой фазой и водной фазой в барабане первого декантера. Таким образом, он предотвращает сброс маслянистой фазы при сбросе тяжелой фазы.

В соответствии с дальнейшим вариантом осуществления первого аспекта изобретения материал имеет содержание твердого вещества не менее 5%, например, между 5-50%, предпочтительно между 10-30%, более предпочтительно около 15%.

Содержание твердого вещества в материале должно быть достаточно высоким для получения достаточно большого количества твердого продукта в качестве выходного продукта, в то же время позволяя материалу быть текучим для использования в декантерных центрифугах. Это означает, что материал представляет собой целые или тонко разделенные части маслосодержащего растения или животного, при этом маслосодержащие части растения или животного не удаляются, например, путем прессования материала перед первым этапом декантирования.

В соответствии с дальнейшим вариантом осуществления первого аспекта исходный материал нагревается паровым нагревателем.

Паровой нагреватель обеспечивает быстрое повышение температуры материала, что также позволяет некоторому количеству конденсированного пара смешиваться с исходным продуктом, делая исходный продукт более текучим.

Согласно второму аспекту настоящего изобретения вышеуказанная цель достигается благодаря системе получения нежирного продукта из исходного материала, изготовленного из содержащего жир и/или масло растительного или животного продукта, система, содержащая:

нагреватель для нагрева исходного материала до температуры не менее 35°C, и

первую декантерная центрифуга для извлечения большей части экстрагируемого масла и/или жира, первоначально содержащихся в растительном или животном продукте, из исходного материала и выделения остатка твердых и жидких веществ, образующего продукт с низким содержанием жира.

Вышеуказанная система в соответствии со вторым аспектом изобретения предпочтительно используется вместе с любым из способов в соответствии с первым аспектом изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

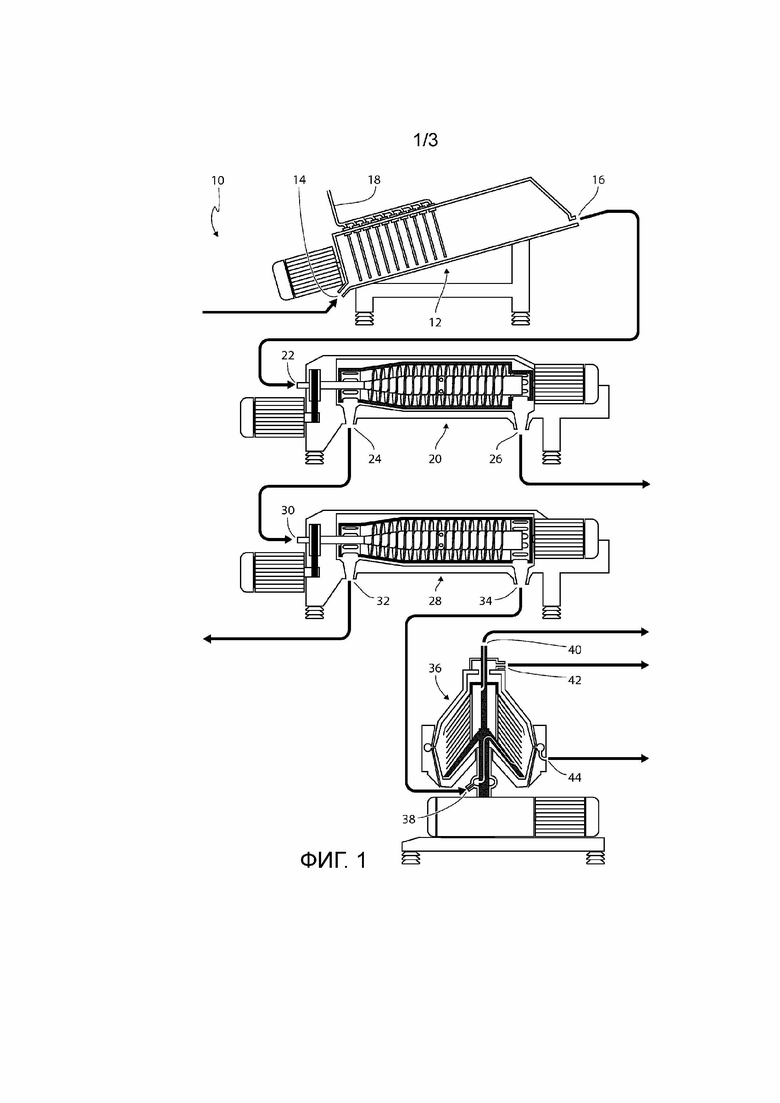

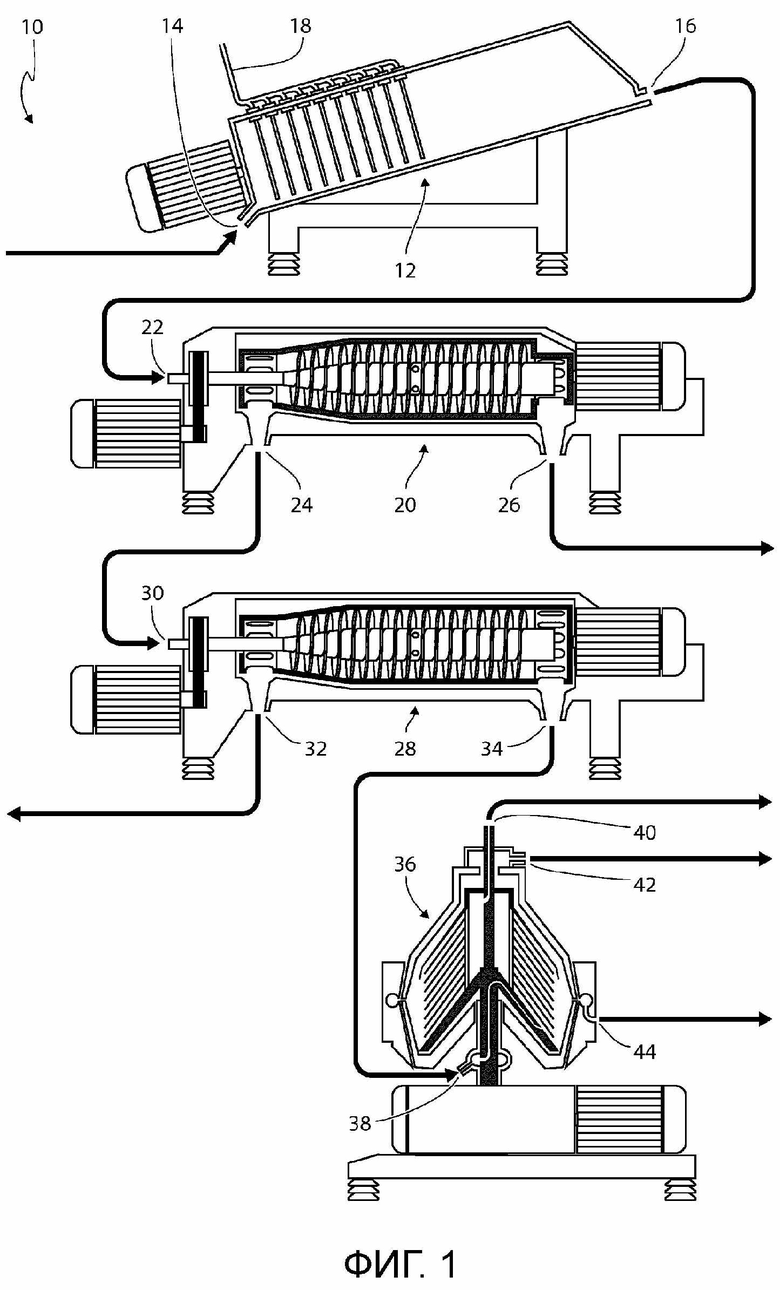

На фиг. 1 показана установка в соответствии с настоящим изобретением.

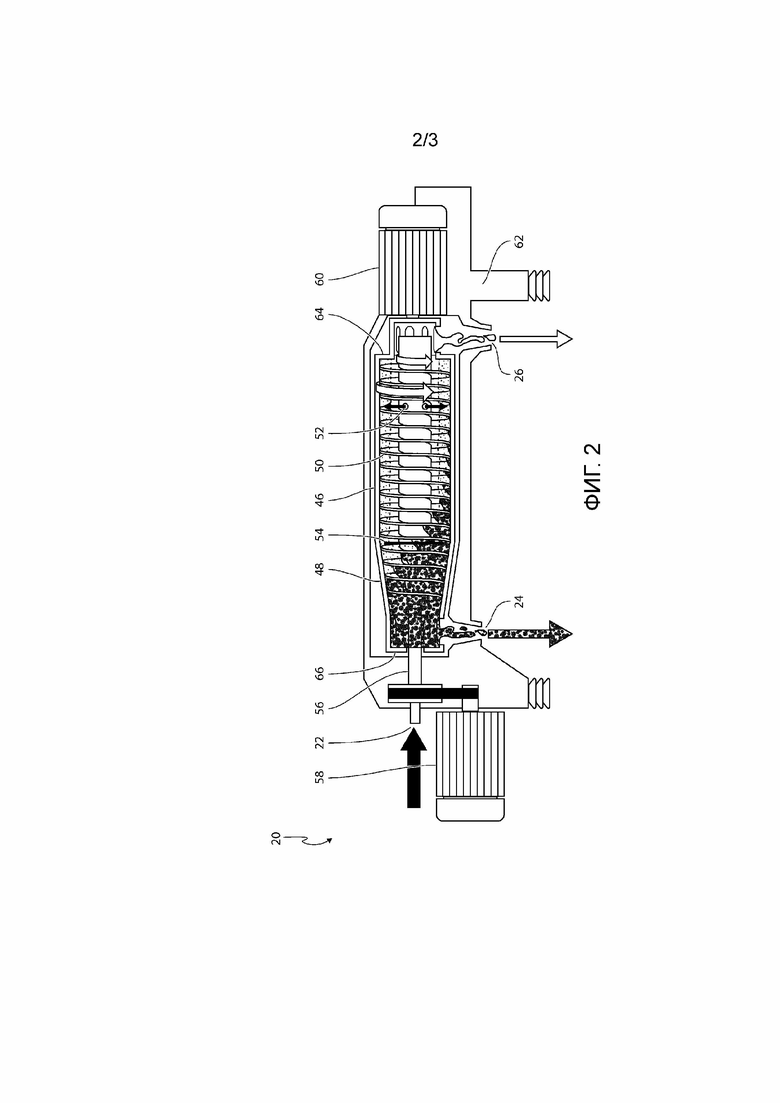

На фиг. 2 показана первая декантерная центрифуга в соответствии с настоящим изобретением.

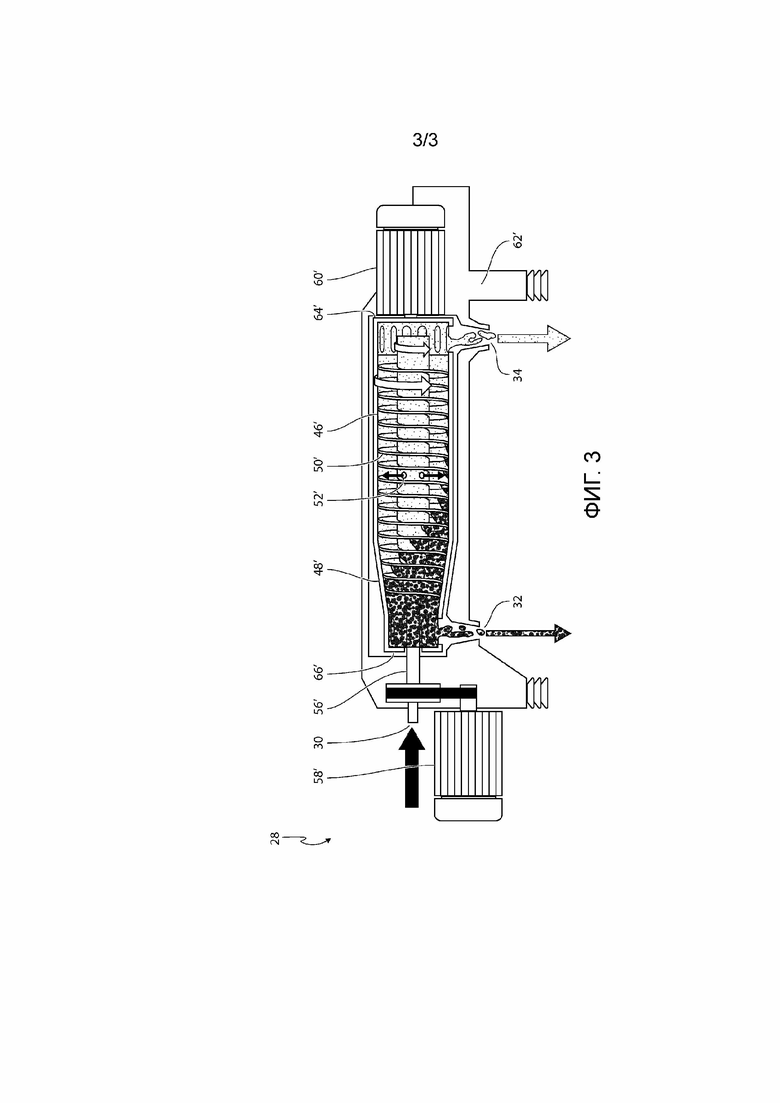

На фиг. 3 показана вторая декантерная центрифуга в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг. 1 показана декантерная установка 10 для получения продукта с пониженным содержанием жира из материала в соответствии с настоящим изобретением. Материал, содержащий маслянистый органический материал, сначала нагревают в паровом нагревателе 12. Материал может быть растительным материалом, таким как целые или части пальмовых плодов, или это может быть животный материал, такой как рыба или криль, или часть рыбы, такая как печень трески. Это также может быть другой животный материал, такой как съедобное влажное сало или жир. Материал поступает на впускное отверстие 14 парового нагревателя 12 и подается на выпускное отверстие 16 парового нагревателя 12. Таким образом, материал подвергается воздействию пара через паровой инжектор 18, и температура материала повышается примерно до 92-95°C. Это приводит к тому, что клеточные стенки изделия распадаются на маслянистую фазу, водную фазу и твердые частицы. На следующих этапах маслянистая фаза, водная фаза и твердые частицы отделяются. Таким образом, следует обеспечить, чтобы твердый материал содержал как можно меньше масла, чтобы получить твердый продукт с пониженным содержанием жира.

Нагретый продукт вводится в первую декантерную центрифугу 20 через входное отверстие 22. Первая декантерная центрифуга 20 разделяет нагретый материал на суспензию, содержащую твердые вещества и воду. Суспензия выгружается через выпускное отверстие для суспензии 24, а маслянистая фаза, содержащая масло и/или жир, выгружается через выпускное отверстие для маслянистой фазы 26.

Суспензия вводится во вторую центрифугу 28 декантера через впускное отверстие для суспензии 30. Вторая декантерная центрифуга 28 разделяет нагретый материал на твердую фазу, которая выгружается через выпускное отверстие для твердой фазы 32, и жидкую фазу, которая выгружается через выпускное отверстие для жидкости 34. Твердый материал, содержащий в основном клетчатку и белок из материала, и сточная фаза, содержащая в основном воду из изделия.

Опционально, сточные воды, полученные из выпускного отверстия для жидкости 34, вводятся в тарельчатую центрифугу 36 через впускное отверстие 38. Тарельчатая центрифуга 36 работает на высокой скорости для дальнейшего разделения жидкости на маслянистую часть, выгружаемую через выпускное отверстие 40, воду, отводимую через выпускное отверстие 42, и мезгу, выгружаемую через выпускное отверстие 44.

На фиг. 2 показана первая декантерная центрифуга 20 в соответствии с настоящим изобретением. Декантерная центрифуга 20 содержит вращающийся барабан, который состоит из цилиндрической части барабана 46, имеющего выпускное отверстие для маслянистой фазы 26, и коническую часть барабана 48, имеющего выпускное отверстие для суспензии 24.

Шнековый конвейер 50 расположен внутри барабана между выпускным отверстием для маслянистой фазы 26 и выпускным отверстием для суспензии 24. Шнековый конвейер 50 содержит отверстия 52 для ввода нагретого материала. Дополнительно предусмотрена перегородка 54 для предотвращения вытекания маслянистой фазы через выпускное отверстие для суспензии 24. Перегородка 54 образует диск, проходящий от центральной оси шнекового конвейера 50 наружу по направлению к барабану. Материал подается в декантерную центрифугу 20 через впускное отверстие 22. Шнековый конвейер имеет полую ось 56 между впускным отверстием 22 и подачей 52. Ось 56 вращается первым двигателем 58 через первую передачу, в то время как барабан вращается вторым двигателем 60. Декантерная центрифуга 20 удерживается в раме 62.

Вращение барабана приводит к тому, что тяжелый материал накапливается у стенки барабана, в то время как легкий материал накапливается вблизи оси 56. Шнековый конвейер 50 вращается с другой скоростью по сравнению с барабаном, чтобы направить твердые частицы, собранные на стенках барабана, центробежной силой к выпускному отверстию для суспензии. Цилиндрическая часть 46 барабана ограничена большой разгрузочной камерой 64, а коническая часть барабана 48 ограничена малой разгрузочной камерой 66. Выпускное отверстие для маслянистой фазы 26 из большой разгрузочной камеры 64 определяет уровень жидкости, расположенный между маслянистой фазой, которая является легкой и из-за центробежной силы будет накапливаться вблизи оси шнекового конвейера, и водной фазой, которая тяжелее и накапливается ближе к стенке барабана. Выпускное отверстие для маслянистой фазы 26 в большой разгрузочной камере 64 и выпускное отверстие для суспензии 24 в малой разгрузочной камере 66 расположены примерно на одинаковом расстоянии от оси 56, так чтобы обеспечить возможность выгрузки суспензии, представляющего собой смесь водной фазы и твердой фазы, через одно и то же выпускное отверстие для суспензии 24 . Вход 52 предпочтительно расположен ближе к большой разгрузочной камере 64, чем к малой разгрузочной камере 66, чтобы дать материалу достаточно времени для перемещения внутри барабана и чтобы высвободить как можно больше маслянистой фазы.

На фиг. 3 показана вторая декантерная центрифуга 28 в соответствии с настоящим изобретением. Вторая декантерная центрифуга 28 аналогична первой декантерной центрифуге, однако она имеет несколько иную настройку для оптимизации разделения жидкости и твердых веществ. Контрольные цифры, используемые в связи со второй декантерной центрифугой 28, снабженной (‘), относятся к той же части, выполняющей ту же функцию, что и соответствующая контрольная цифра в связи с первой декантерной центрифугой 20. Далее будет обсуждаться только отличительный признак.

Выпускное отверстие для жидкости 34 расположено на большем расстоянии от оси 66’ по сравнению с первым декантером 20, что позволяет конической части барабана 48’ образовывать сухую зону пляжа, которая позволяет твердым частицам высыхать перед выпуском через выпускное отверстие для твердых частиц 32. Кроме того, впускное отверстие 52’ расположено практически посередине между большой разгрузочной камерой 64 и малой разгрузочной камерой 66, чтобы предотвратить выброс любых твердых частиц через выпускное отверстие для жидкости 34.

ПРИМЕР

Эксперимент по проверке концепции был проведен заявителем с использованием вышеуказанной установки. Исходный продукт имеет следующий состав: 40% масла, 15% твердых веществ и 45% воды. Паровой нагреватель добавил 16% воды в виде пара.

Первый декантер разделил нагретый материал на маслянистую фазу и суспензию, причем маслянистая фаза имеет следующий состав: 99% масла, 0% твердых веществ и 1% воды. Суспензия имеет следующий состав: 2,6% масла, 19,3% твердых веществ и 78,1% воды.

Второй декантер разделил суспензию на твердый продукт и фазу сточных вод, причем твердый продукт имеет следующий состав: 2,3% масла, 42,7% твердых веществ и 55% воды. Фаза сточных вод имеет следующий состав: 1,6% масла, 5,6% твердых веществ и 92,8% воды.

Тарельчатая центрифуга (опция) разделила сточные воды на маслянистую часть, мезгу и клеевой бульон, причем маслянистая часть имеет следующий состав: 62% масла, 3,0% твердых веществ и 35% воды. Мезга имеет следующий состав: 2,4% масла, 12% твердых веществ и 85,6% воды. Клеевой бульон имеет следующий состав: 0,2% масла, 5,4% твердых веществ и 94,4% воды.

Изобретение относится к пищевой и масложировой промышленности. Способ получения обезжиренного продукта из исходного материала, изготовленного из содержащего жир или масло растительного или животного продукта, включающий стадии: обеспечения исходного материала при температуре не менее 35°C и извлечения большей части экстрагируемого масла или жира, первоначально содержащихся в растительном или животном продукте, из исходного материала с использованием первой декантерной центрифуги, таким образом, оставляя остаток твердых и жидких веществ, образующих продукт с низким содержанием жира, где первая декантерная центрифуга имеет двухфазный тип, где остаток находится в форме суспензии. Система для получения обезжиренного продукта из исходного материала, полученного из содержащего жир или масло растительного или животного продукта, включает нагреватель для нагрева исходного материала до температуры не менее 35°C и первую декантерную центрифугу для извлечения большей части экстрагируемого масла или жира, первоначально содержащихся в растительном или животном продукте, из исходного материала и выделения остатка твердых и жидких веществ, образующего продукт с низким содержанием жира, где первая декантерная центрифуга имеет двухфазный тип, где остаток находится в форме суспензии. Изобретение позволяет снизить содержание жира или масла в твердом продукте. 2 н. и 13 з.п. ф-лы, 3 ил., 1 пр.

1. Способ получения обезжиренного продукта из исходного материала, изготовленного из содержащего жир или масло растительного или животного продукта, включающий стадии:

обеспечения исходного материала при температуре не менее 35°C, и

извлечения большей части экстрагируемого масла и/или жира, первоначально содержащихся в растительном или животном продукте, из исходного материала с использованием первой декантерной центрифуги, таким образом, оставляя остаток твердых и жидких веществ, образующих продукт с низким содержанием жира,

где первая декантерная центрифуга имеет двухфазный тип,

где остаток находится в форме суспензии.

2. Способ по п. 1, где материал получен из пальмового фрукта, рыбы, мяса или криля.

3. Способ по любому из предыдущих пунктов, где исходный материал получают при температуре от 40 до 142°C, более предпочтительно от 60 до 120°C, наиболее предпочтительно от 80 до 100°C, такой как 92 или 95°C.

4. Способ по любому из предыдущих пунктов, где исходный материал является перекачиваемым и/или в котором исходный материал содержится в водном растворе.

5. Способ по любому из предыдущих пунктов, где первая декантерная центрифуга имеет конвейерный тип.

6. Способ по любому из предыдущих пунктов, дополнительно включающий дополнительную стадию обезвоживания нежирного продукта с использованием устройства для обезвоживания.

7. Способ по любому из предыдущих пунктов, где устройство для обезвоживания предпочтительно представляет собой второй декантер или ленточный фильтр-пресс.

8. Способ по любому из пп. 6, 7, где устройство для обезвоживания представляет собой второй декантер, причем первый декантер представляет собой первый барабан и первый конвейер, вращающиеся с первой разностью скоростей относительно друг друга, а второй декантер представляет собой второй барабан и второй конвейер, вращающиеся со второй разностью скоростей относительно друг друга, причем первая разность скоростей выше, чем вторая разность скоростей.

9. Способ по п. 8, где первая разность скоростей составляет от 25 до 75 об/мин, предпочтительно от 30 до 50 об/мин, и/или вторая разность скоростей составляет от 1 до 25 об/мин, предпочтительно от 5 до 15 об/мин.

10. Способ по любому из предыдущих пунктов, где первый декантер представляет собой первую большую разгрузочную камеру, первую малую разгрузочную камеру, расположенную напротив первой большой разгрузочной камеры, первую центральную ось, проходящую между первой большой разгрузочной камерой и первой малой разгрузочной камерой, первое выпускное отверстие для легкой фазы, расположенное в первой большой разгрузочной камере и определяющее первый уровень жидкости, и первое выпускное отверстие для тяжелой фазы, расположенное в первой малой разгрузочной камере, причем первое выпускное отверстие для тяжелой фазы расположено практически на первом уровне жидкости.

11. Способ по п. 10, где подача исходного материала расположена рядом с первой большой разгрузочной камерой.

12. Способ по любому из предыдущих пунктов, где первый декантер содержит перегородку для направления потока внутри первого декантера.

13. Способ по любому из предыдущих пунктов, где материал имеет содержание твердого вещества не менее 5%, такое как между 5-50%, предпочтительно между 10-30%, более предпочтительно около 15%.

14. Способ по любому из предыдущих пунктов, где исходный материал нагревают с помощью парового нагревателя.

15. Система для получения обезжиренного продукта из исходного материала, полученного из содержащего жир или масло растительного или животного продукта, система, включающая:

нагреватель для нагрева исходного материала до температуры не менее 35°C, и

первую декантерную центрифугу для извлечения большей части экстрагируемого масла и/или жира, первоначально содержащихся в растительном или животном продукте, из исходного материала и выделения остатка твердых и жидких веществ, образующего продукт с низким содержанием жира,

где первая декантерная центрифуга имеет двухфазный тип,

где остаток находится в форме суспензии.

| СТЕКЛОПАКЕТ С ГЕРМЕТИЗИРУЮЩЕЙ КОМПОЗИЦИЕЙ, ИМЕЮЩЕЙ ПОНИЖЕННУЮ ПРОНИЦАЕМОСТЬ ДЛЯ ГАЗОВ | 2007 |

|

RU2434905C2 |

| US 20150136333 A1, 21.05.2015 | |||

| СПОСОБ ПОЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИСХОДНОГО МОЛОЧНОГО МАТЕРИАЛА ДЛЯ ОБЕЗЖИРЕННОГО МОЛОКА | 2012 |

|

RU2582258C2 |

Авторы

Даты

2022-09-12—Публикация

2019-11-21—Подача