Настоящее изобретение относится к центробежному сепаратору, особенно к декантерной центрифуге, содержащей вращающееся тело, вращающееся при использовании в направлении вращения вокруг предпочтительно горизонтальной оси вращения, при этом ось вращения проходит в продольном направлении вращающегося тела, при этом вращающееся тело содержит барабан, имеющий основание, расположенное на одном продольном конце вращающегося тела и обращенное к первой задней продольной области центробежного сепаратора, расположенной сзади от основания, первый выпускной канал, проходящий сквозь основание, и первый выпускной корпус, расположенный в первой задней продольной области, при этом первый выпускной корпус сообщается с первым выпускным каналом для приема жидкости из первого выпускного канала, и первый выпускной корпус имеет первое выпускное отверстие, выпускающее при использовании жидкость из вращающегося тела, при этом выпускное отверстие содержит переливную кромку, определяющую при нормальном использовании уровень поверхности жидкости в барабане.

Изобретение также относится к выпускному элементу для такого центробежного сепаратора.

Центробежный сепаратор такого типа известен из WO-А-2003/138345, где раскрывается центробежный сепаратор, имеющий выступающий кожух, установленный на внешней боковой грани основания или пластины основания сепаратора. Кожух имеет открытую сторону с выпускным отверстием, расположенным под углом к плоскости пластины основания, чтобы жидкость вытекала в частично тангенциальном направлении, чтобы рекуперировать энергию вытекающей жидкости. В выпускном отверстии установлена переливная пластина для определения уровня жидкости в барабане центробежного сепаратора. Для регулирования этого уровня переливную пластину нужно заменить на другую переливную пластину другого размера, и поэтому, чтобы иметь возможность регулирования уровня жидкости в барабане, приходится держать запас переливных пластин.

Целью настоящего изобретения является создание центробежного сепаратора, в котором устранены по меньшей мере некоторые из проблем прототипа.

Эта цель достигается с помощью центробежного сепаратора описанного выше типа, который отличается тем, что первый выпускной корпус выполнен с возможностью вращения вокруг первой регулировочной оси, при этом первый выпускной корпус содержит первую боковую стенку, смещенную от первой регулировочной оси, и в первой боковой стенке выполнено первое выпускное отверстие. За счет этого появляется возможность регулирования уровня жидкости в барабане простым поворотом выпускного корпуса вокруг регулировочной оси, поскольку такой поворот влечет регулировку радиального расстояния от переливной кромки до оси вращения.

Следует понимать, что выражение "уровень" относится к радиальному расстоянию от оси вращения, и по аналогии с силой тяжести термин "вверх" относится к направлению к оси вращения, а "вниз" - к направлению в противоположном направлении.

В предпочтительном варианте первый выпускной корпус выполнен цилиндрическим и имеет цилиндрическую поверхность, образованную первой боковой стенкой, и ось цилиндра, совпадающую с регулировочной осью, и, кроме того, первый выпускной корпус выполнен предпочтительно круглоцилиндрическим. Это позволяет упростить конструкцию и, соответственно, снизить себестоимость.

При использовании жидкость перетекает через переливную кромку по существу в тангенциальном направлении, противоположном направлению движения выпускного корпуса, благодаря вращению барабана, поскольку выпускной корпус установлен в положении относительно регулировочной оси так, чтобы переливная кромка находилась дальше от оси вращения, чем противоположная кромка выпускного отверстия, и переливная кромка является задней кромкой выпускного отверстия относительно направления вращения барабана. Во время регулировки выпускного корпуса вокруг регулировочной оси выпускной корпус не должен переводиться в положение, в котором кромка, расположенная напротив переливной кромки, находится на таком же (или большем) расстоянии от оси вращения, чем переливная кромка, поскольку в этом случае жидкость будет перетекать через эту противоположную кромку, что не предусматривается. Это налагает ограничение на диапазон регулировок выпускного корпуса и, следовательно, ограничивает диапазон радиальных расстояний от оси вращения, на которых можно располагать переливную кромку. Чем больше угол, на который проходит выпускное отверстие, тем больше ограничен диапазон регулировок выпускного корпуса. С другой стороны, выпускное отверстие и особенно его диапазон угловой протяженности вокруг регулировочной оси должно быть настолько велико, чтобы выпускное отверстие не заполнялось полностью во время нормальной работы, но между поверхностью вытекающей воды и кромкой, противоположной переливной кромке, всегда должно оставаться пространство для прохода воздуха.

Таким образом, предпочтительно первое выпускное отверстие занимает угол от 30° до 75°, более предпочтительно от 45° до 60° вокруг регулировочной оси.

Предпочтительно первая переливная кромка проходит вдоль образующей поверхности цилиндра. За счет этого происходит распределение вытекающей жидкости по длине переливной кромки, когда ось цилиндра параллельна оси вращения.

Предпочтительно первый выпускной корпус имеет закрытую торцевую стенку, расположенную дистально относительно основания, и регулировочная ось проходит через эту торцевую стенку. Таким образом, вся жидкость, текущая через выпускной корпус, течет через первое выпускное отверстие.

Предпочтительно первый выпускной корпус имеет осевую длину в направлении первой регулировочной оси, и первое выпускное отверстие проходит вдоль осевой длины в направлении регулировочной оси на расстояние, которое короче осевой длины первого выпускного корпуса. Таким образом, имеется возможность расположить первое выпускное отверстие на расстоянии от внешней поверхности основания.

В практическом воплощении первое выпускное отверстие является частью выпускного элемента, имеющего соединительную деталь, соединенную с возможностью вращения с основанием. Предпочтительно выпускной элемент является трубчатым, имеющим кольцевой выступ, проходящий по окружности и разделяющий выпускной корпус и соединительную деталь.

Выпускной корпус может быть установлен на установочной пластине, прикрепленной к основанию, как известно из вышеупомянутого WO-А-2008/138345.

Предпочтительно для удобства имеется индикатор, показывающий угловое положение выпускного корпуса относительно регулировочной оси.

В практических вариантах имеется фиксатор для предотвращения вращения выпускного корпуса вокруг регулировочной оси. Это предотвращает случайное вращение выпускного корпуса.

Регулировочная ось в практическом варианте параллельна оси вращения.

В варианте, в котором центробежный сепаратор предназначен для разделения двух фаз жидкости с разной плотностью, как описано, например, в WO 2009/127212, согласно настоящему изобретению сквозь основание проходит второй выпускной канал, сообщающийся с трубопроводом, проходящим до второго выпускного отверстия, выпускающего жидкость из вращающегося тела во второй задней продольной области, расположенной сзади от первой задней продольной области, при этом трубопровод содержит второй выпускной корпус, выполненный с возможностью вращения вокруг второй регулировочной оси, при этом выпускной корпус содержит боковую стенку, смещенную от второй регулировочной оси, и в этой боковой стенке выполнено второе выпускное отверстие. Это позволяет получить преимущества настоящего изобретения при выпуске обеих жидких фаз.

В одном варианте вал вращающегося тела проходит соосно с осью вращения от основания, и на валу имеется фланец, при этом трубопровод проходит сквозь фланец, а на дистальной стороне фланца относительно барабана установлен выпускной корпус, при этом фланец разделяет первую и вторую задние продольные области. За счет этого фланец поддерживает трубопровод и предотвращает повторное смешивание двух фаз жидкости, разделенных центробежным сепаратором.

Обычно центробежный сепаратор содержит кожух вращающегося тела и в практическом варианте этот кожух содержит проксимальный отсек для приема жидкости, выпущенной из вращающегося тела через первое выпускное отверстие, и дистальный отсек для приема жидкости, выпущенной из вращающегося тела через второе выпускное отверстие, и эти отсеки разделены перегородкой. Таким образом, проксимальный отсек проходит по первой задней продольной области, а второй отсек проходит по второй задней продольной области. В одном варианте, где имеется описанный выше фланец, этот фланец предпочтительно окружен кольцевым уплотнителем, кожух, содержащий перегородку, разделен по меньшей мере на две части, содержит крышку, и перегородка находится в зацеплении с кольцевым уплотнителем, когда крышка находится в закрытом положении. Благодаря этому создается дополнительная защита от повторного смешивания двух фаз. Цель изобретения далее достигается за счет выпускного элемента для центробежного сепаратора, содержащего соединительную деталь, предназначенную для вращающегося соединения выпускного элемента, который вращается вокруг регулировочной оси, при этом выпускной корпус содержит боковую стенку, смещенную от этой регулировочной оси, и в этой боковой стенке выполнено выпускное отверстие, которое содержит переливную кромку.

Далее следует более подробное описание иллюстративных вариантов настоящего изобретения со ссылками на приложенные схематические чертежи, где:

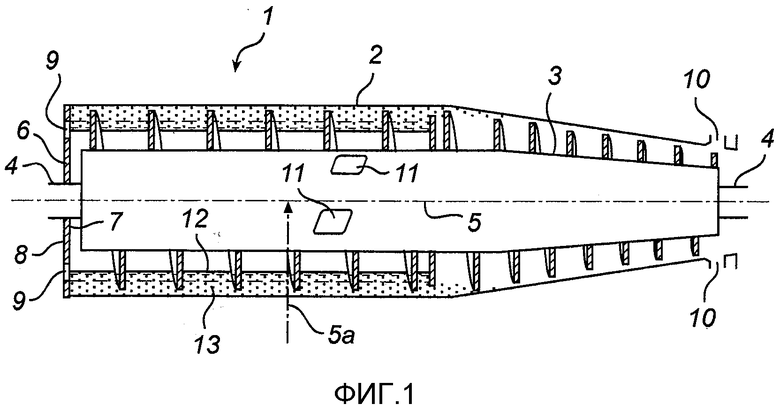

фиг.1 - продольное сечение вращающегося тела декантерной центрифуги по предшествующему уровню техники;

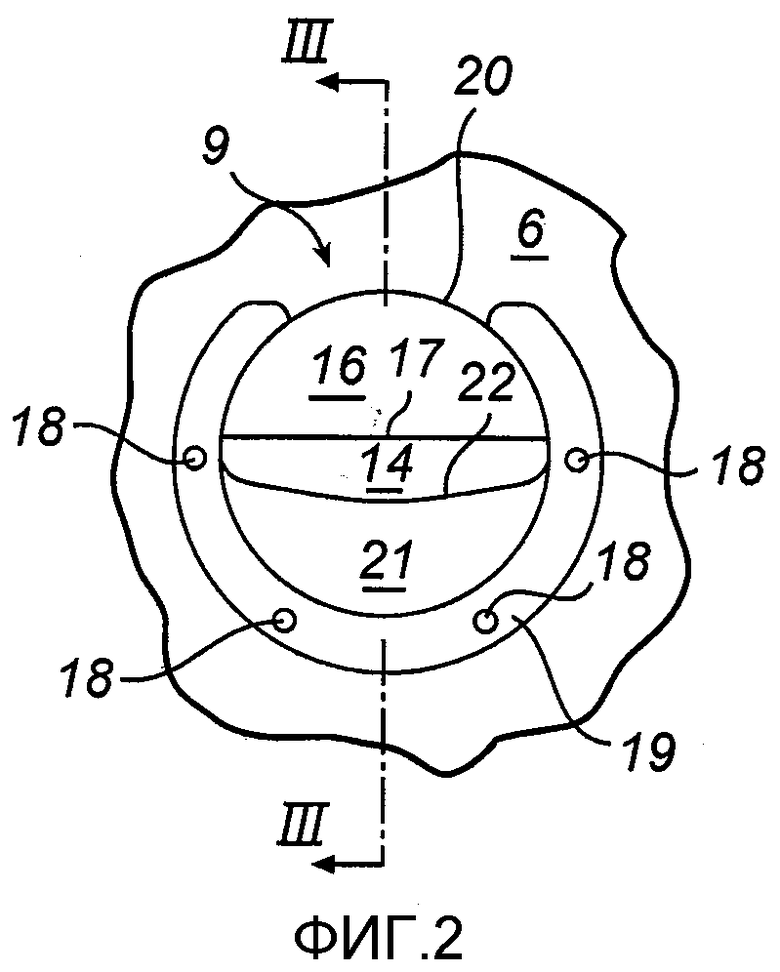

фиг.2 - выпускное отверстие декантерной центрифуги по предшествующему уровню техники;

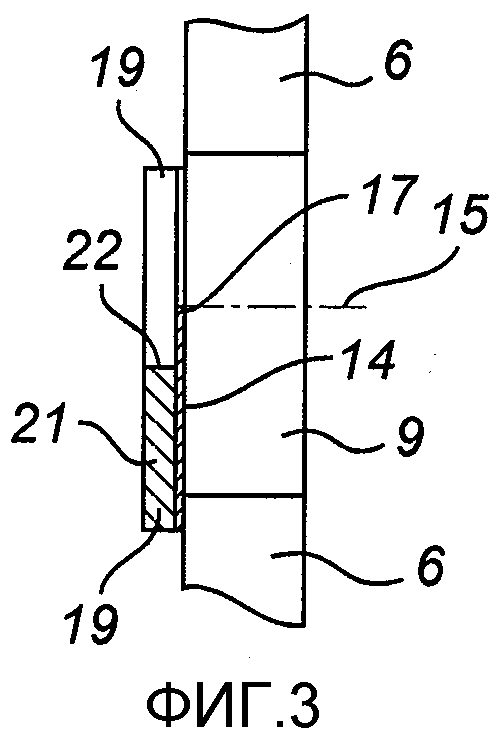

фиг.3 - сечение по линии III-III на фиг.2;

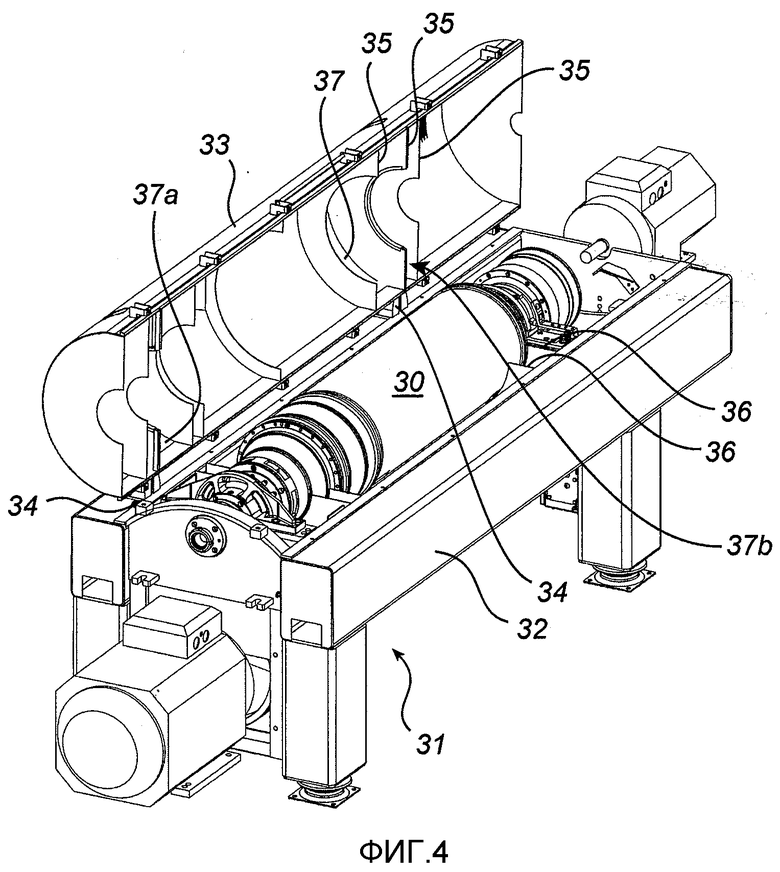

фиг.4 - декантерная центрифуга по предшествующему уровню техники с открытой крышкой;

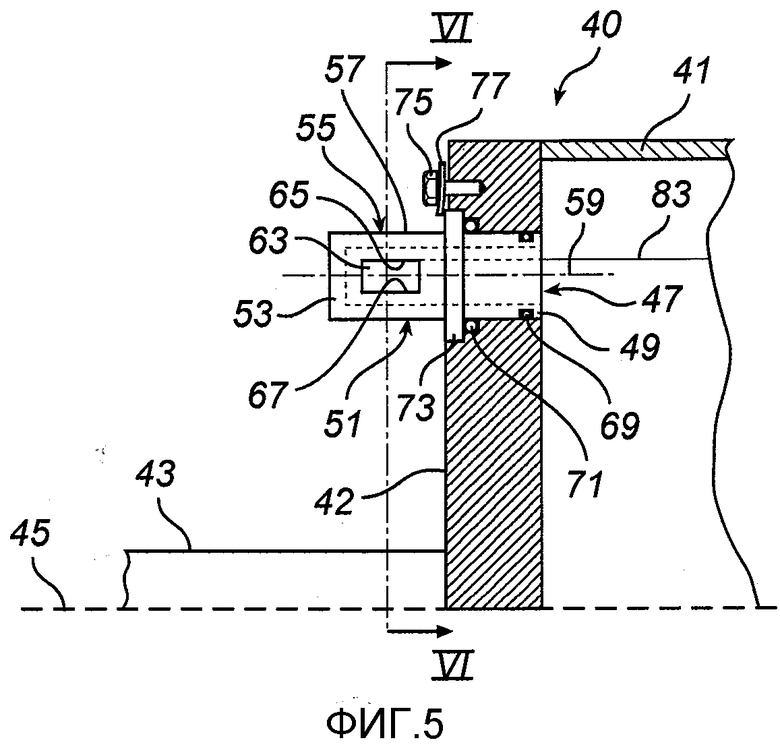

фиг.5 - частичное продольное сечение варианта выпуска по настоящему изобретению;

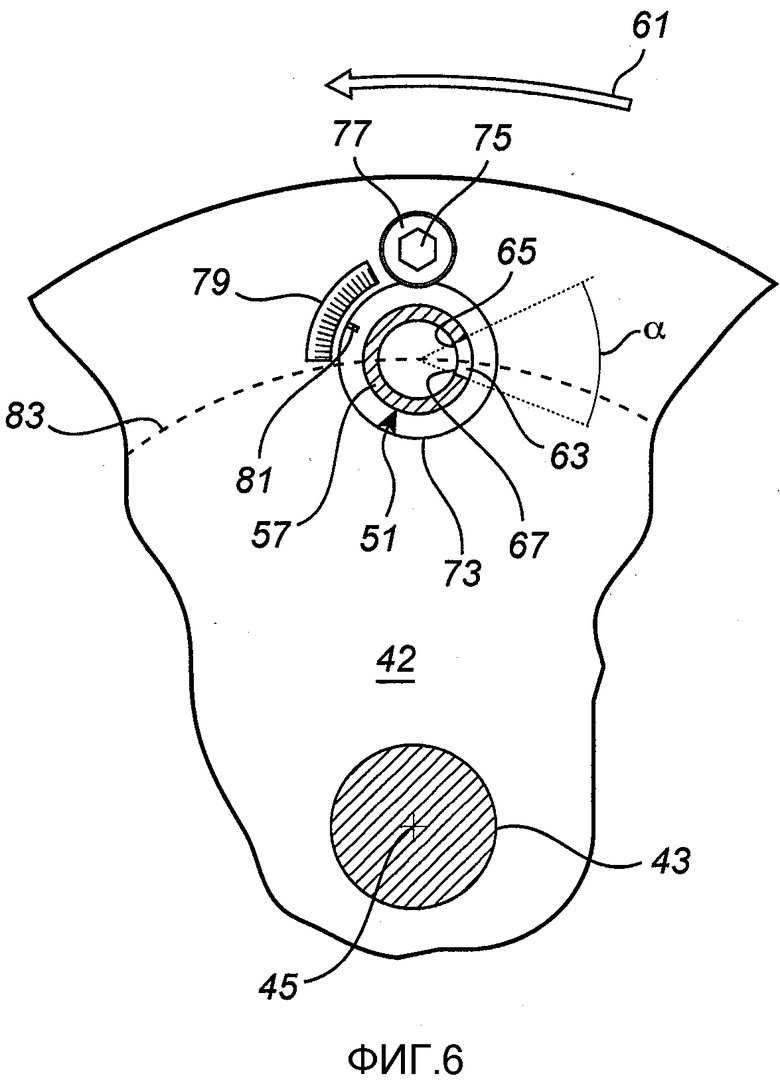

фиг.6 - сечение по линии VI-VI на фиг.5;

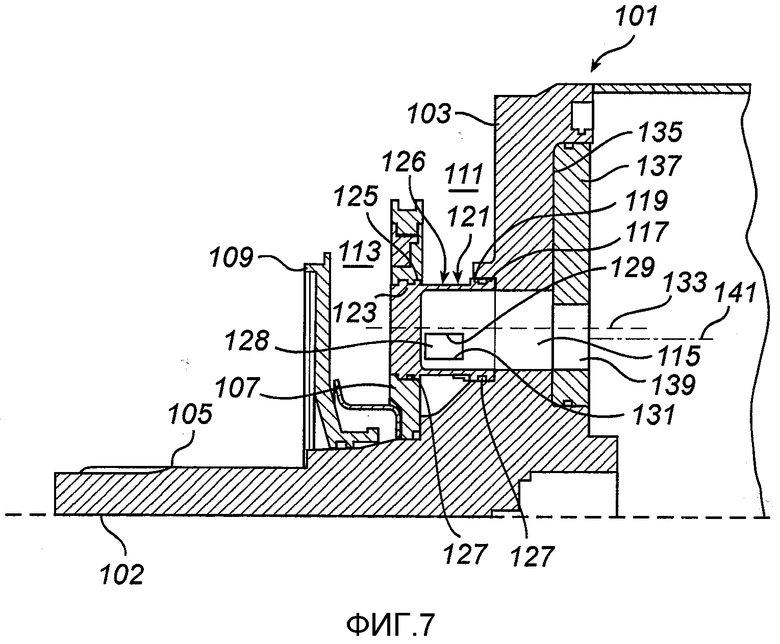

фиг.7 - частичное продольное сечение вращающегося тела по настоящему изобретению, показывающее первый выпуск;

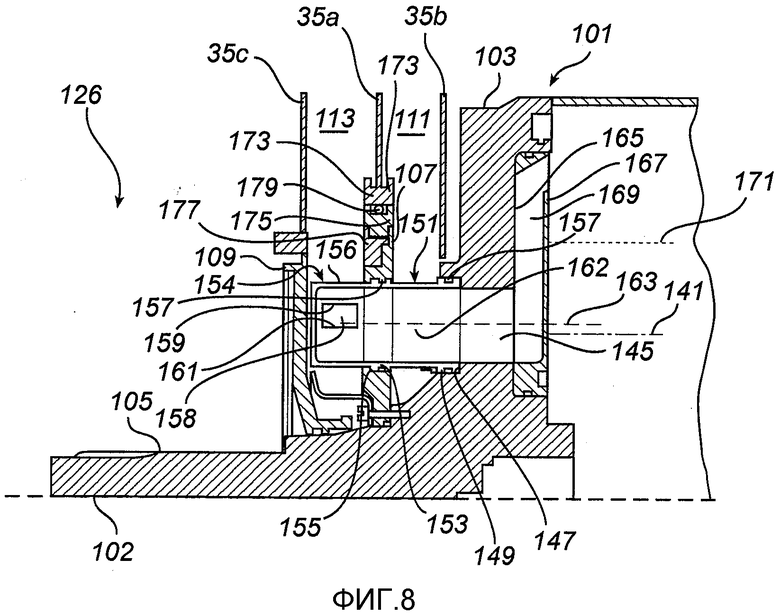

фиг.8 - частичное продольное сечение вращающегося тела по фиг.7, показывающее второй выпуск;

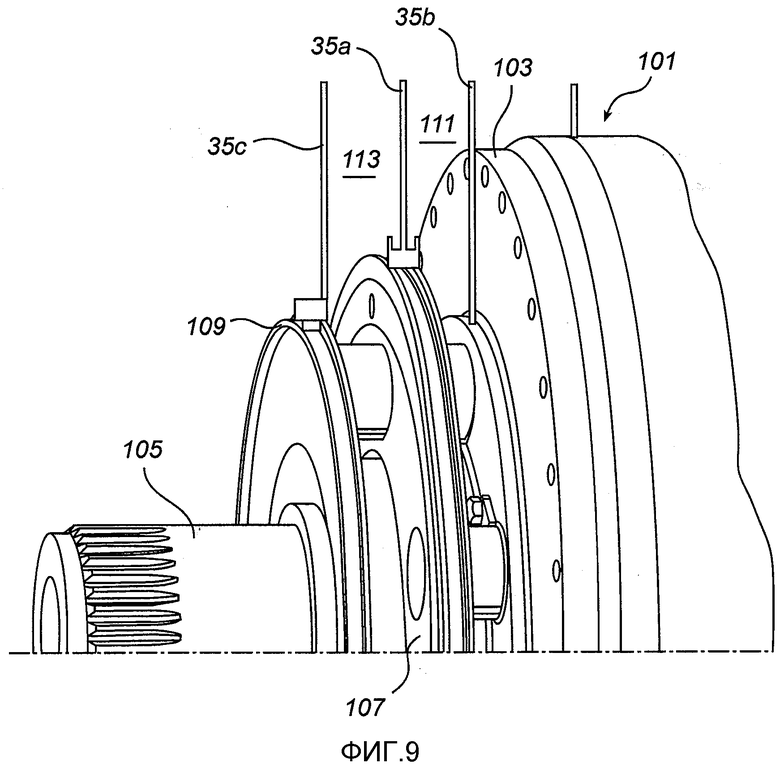

фиг.9 - частичный вид в перспективе вращающегося тела по фиг.7 и 8.

Вращающееся тело 1 центробежного сепаратора или декантерной центрифуги по предшествующему уровню техники, схематически показанное на фиг.1, содержит барабан 2 и шнековый транспортер 3, которые установлены на валу 4 так, что при использовании они могут быть приведены во вращение вокруг горизонтальной оси 5 вращения, которая проходит в продольном направлении барабана 2. Далее вращающееся тело 1 имеет радиальное направление 5а, проходящее перпендикулярно продольному направлению.

Для упрощения в настоящем описании используются обозначающие направления термины "вверх" и "вниз", которые соответствуют радиальным направлениям к оси вращения и от оси вращения соответственно.

Барабан 2 содержит пластину 6 основания, расположенную на одном продольном конце барабана 2, и эта пластина 6 основания имеет внутреннюю сторону 7 и внешнюю сторону 8. В пластине основания выполнено множество каналов 9 для выхода жидкой фазы, имеющих внешние отверстия на внешней стороне 8 пластины основания. Кроме того, на конце барабана 2, противоположном пластине 6 основания, имеются отверстия 10 для вывода твердой фазы.

Шнековый транспортер 3 содержит впускные отверстия 11 для подачи исходного материала, например шлама, во вращающееся тело 1, при этом шлам содержит легкую или жидкую фазу 12 и тяжелую или твердую фазу 13. При вращении вращающегося тела 1, как описано выше, происходит разделение жидкой фазы 12 и твердой фазы 13. Жидкая фаза 12 выводится через выпускные каналы 9 в пластине 6 основания, а шнековый транспортер 3 транспортирует твердую фазу 13 к выпускным отверстиям 10 для твердой фазы, через которые в итоге твердая фаза 13 и выгружается.

Как показано на фиг.2, внешнее отверстие каждого выпускного канала 9 для жидкой фазы согласно предшествующему уровню техники может быть частично закрыто переливной пластиной 14. Переливная пластина 14 определяет уровень 15 жидкости (см. фиг.3) в барабане, который по существу не может превысить высоту кромки 17 водослива переливной пластины, поскольку область 16 отверстия над переливной пластиной 14 с практической точки зрения не является препятствием для жидкости. Переливная пластина 14 фиксированно закреплена на пластине 6 основания крепежными средствами (не показаны), например болтами, проходящими сквозь отверстия 18 в периферийной части 19 поддерживающего устройства 21. В таком фиксированном состоянии периферийная часть 19 закрывает по меньшей мере часть обода 20 внешнего отверстия выпускного канала 9 для жидкой фазы, а поддерживающее устройство 21 частично покрывает переливную пластину 14 до уровня, показанного позицией 22 на фиг.2.

На фиг.3 показано сечение выпускного отверстия 9 для жидкой фазы по линии III-III на фиг.3, показывая уровень 15 жидкости, который по существу совпадает с кромкой 17 водослива переливной пластины 14.

На фиг.4 для иллюстрации показана декантерная центрифуга, содержащая вращающееся тело 30, установленное в кожухе 31, который содержит нижнюю часть 32 и крышку 33, шарнирно прикрепленную к нижней части 32 с помощью петель 34. Крышка показана в открытом положении. Кожух содержит несколько отсеков, которые разделены перегородками, при этом верхние полукруглые секции 35 перегородок прикреплены к крышке 33 для взаимодействия с нижними секциями 36 перегородок в нижней части 32 кожуха, когда крышка закрыта. Эти перегородки делят пространство между внутренними стенками кожуха 21 и вращающимся телом 30 на отсеки 37, некоторые из которых используются для сбора соответствующих фаз исходного материала, сепарированных внутри вращающегося тела 30. Так, отсек 37а для тяжелой фазы собирает тяжелую твердую фазу, а отсек 37b легкой фазы собирает легкую жидкую фазу.

На фиг.5 и 6 показана часть вращающегося тела 40, содержащего барабан 41, пластину основания или основание 42 и вал 43, соединенный с основанием 42. Вращающееся тело имеет горизонтальную ось 45 вращения. Вращающееся тело 40 может быть аналогично вращающимся телам 1 и 30, показанным на фиг.1 и 4 соответственно. Однако согласно одному варианту настоящего изобретения в выходном канале 47 для жидкой фазы, проходящем сквозь основание 42, расположена круглая соединительная деталь 49 трубчатого выпускного элемента 51 с заглушенным торцом 53.

Заглушенный торец 53 образует круглую цилиндрическую боковую стенку 57 выпускного корпуса 55. Выпускной элемент 51 имеет ось, проходящую параллельно оси 45 вращения и образующую регулировочную ось 59, как более подробно будет описано ниже. При работе вращающееся тело 40 вращается в направлении, показанном стрелкой 61 на фиг.6. Боковая стенка 57 выпускного корпуса 55 содержит выпускное отверстие 63 с переливной кромкой 65 и противоположной кромкой 67, обе из которых проходят вдоль соответствующей образующей цилиндрической поверхности цилиндрической боковой стенки 57. Переливная кромка 65 и противоположная кромка 67 проходят под углом α между ними, который предпочтительно равен 30°-75°, более предпочтительно 45°-60°.

В показанном варианте соединительная деталь 49 выполнена по существу цилиндрической, как и выпускной корпус 55, не считая канавки, в которой расположено уплотнительное кольцо 69 круглого сечения. Другое уплотнительное кольцо 71 круглого сечения расположено в углублении, окружающем выпускной канал 47. Выпускной элемент 51 содержит проходящий по окружности кольцевой выступ 73, который частично размещен в другом углублении, окружающем выпускной канал 47. Соединительная деталь 49, имеющая круглую форму, а вместе с ней и остальная часть выпускного элемента 51 выполнена с возможностью вращения вокруг регулировочной оси 59.

Винт 75 с шайбой 77 расположен рядом с выпускным элементом 51 так, чтобы при затяжке винта 75 шайба 77 прижималась к кольцевому выступу 73, зажимая его, в результате чего предотвращается вращение выпускного элемента 51, при этом винт 75 и шайба 77 являются одним из вариантов фиксатора.

Далее на поверхности основания 42 рядом с углублением, в котором расположен кольцевой выступ 73, расположена шкала 79, а на кольцевом выступе 73 имеется метка 81, которая показывает угловое положение выпускного элемента 51, при этом шкала 79 и метка 81 являются одним из вариантов индикатора.

Хотя на фиг.5 и 6 показан лишь один выпускной канал 47, следует понимать, что в этом варианте имеется множество выпускных каналов, которые равномерно распределены вокруг оси вращения, как это обычно делается в центробежных сепараторах.

Выпускной корпус 55 работает следующим образом.

При использовании барабан 41 вращается в направлении 61, заставляя исходный материал в барабане 41 разделяться на тяжелую твердую фазу (не показана) и на легкую жидкую фазу, поверхность которой находится на уровне 83, который расположен немного выше уровня переливной кромки 65, тем самым создавая напор, выводящий жидкость из барабана через выпускной элемент 51 и выпускное отверстие 63. Выпускное отверстие 63 должно быть настолько большим, чтобы во время нормального использования центробежный сепаратор не заполнялся, и между свободной поверхностью текущей жидкости и противоположной кромкой 67 имелось свободное пространство или вентиляционный канал.

Выпускной элемент 55 устанавливают в некоторое угловое положение, поворачивая его вокруг регулировочной оси 59, чтобы перевести переливную кромку 65 в требуемое положение, соответствующее требуемому уровню 83 жидкости внутри барабана. Если этот уровень жидкости нужно отрегулировать, соответственно регулируют уровень переливной кромки 65, поворачивая выпускной элемент 55 вокруг регулировочной оси 59. Благодаря круговому регулировочному движению, поднимающему переливную кромку 65, противоположная кромка 67 в данной точке опускается в положение, расположенное рядом с уровнем переливной кромки 65 или ниже него, и в этой точке жидкость перетекает через противоположную кромку 67, что недопустимо. Таким образом, существует предел диапазона, в котором можно регулировать уровень переливной кромки. Чем больше угол α, тем меньше диапазон, в котором можно регулировать уровень переливной кромки, получая требуемую функцию. Однако, чем меньше угол α, тем меньше размер выпускного отверстия 63. Специалисты должны учитывать эти факторы при выборе угла α.

При регулировке углового положения выпускного элемента 51 принимаются меры, направленные на то, чтобы выпускное отверстие 63, как показано на фиг.6, было обращено назад относительно направления 61 вращения, чтобы жидкая фаза вытекала в направлении, противоположном направлению 61 вращения, благодаря чему утилизируется энергия вытекающей жидкости.

Для регулировки углового положения выпускного элемента 51 винт 75 отпускают, чтобы шайба 77 перестала зажимать кольцевой выступ 73. Выпускной элемент поворачивают вокруг регулировочной оси, используя шкалу 79 и метку 81 для контроля угла регулировки, и винт вновь затягивают для предотвращения случайного поворота выпускного элемента 51.

На фиг.7-9 показана часть другого варианта вращающегося тела 101 по настоящему изобретению. Непоказанные детали могут быть аналогичны соответствующим деталям варианта, показанного на фиг.1-6. Однако этот вариант адаптирован к сепарированию исходного материала, в котором жидкая фаза содержит смесь двух жидких фаз разной плотности. Поэтому элементы внутри барабана могут быть аналогичны внутренним элементам барабана, раскрытым в WO 2009/127212, который включен в настоящее описание путем ссылки. Вращающееся тело 101 имеет ось 102 вращения и содержит основание 103, которое соединено с валом 105, на котором установлен фланец 107 и экран 109. Основание 103 и фланец 107 определяют между ними первую заднюю продольную область 111 центробежного сепаратора, а фланец 107 и экран 109 определяют между ними вторую заднюю продольную область 113 центробежного сепаратора. Таким образом, основание 103 обращено к первой задней продольной области 111. По определению первая задняя продольная область 111 находится сзади от основания 103, а вторая задняя продольная область 113 находится сзади от первой задней продольной области 111.

Перегородки кожуха, который подробно не показан, но который соответствует кожуху, показанному на фиг.4, показаны на фиг.8 и 9 с их верхними секциями 35а, 25b и 35с. Верхняя секция 35а и фланец 107 совместно с верхней секцией 35b определяют проксимальный отсек в первой задней продольной области 111, а верхняя секция 35а и фланец 107 совместно с верхней секцией 35с и экраном 109 определяют дистальный отсек во второй задней продольной области 113.

Основание, адаптированное к исходному материалу, содержащему две жидкие фазы, содержит два выпускных канала, расположенных в разных угловых положениях относительно оси 102 вращения.

Так, на фиг.7 показан первый выпускной канал 115 с углублением 117, в котором расположена соединительная деталь 119 первого круглого выпускного элемента 121. Заглушенный торец выпускного элемента 121 сформирован как соединительная деталь, расположенная в отверстии 125 во фланце 107. Таким образом, выпускной элемент 121 удерживается основанием 103 и фланцем 107. В соответствующих канавках соединительных деталей 119 и 123 установлены уплотнительные кольца 127 круглого сечения. Часть выпускного элемента 121 между соединительными деталями 119 и 123 образует круглую цилиндрическую боковую стенку выпускного корпуса 126 с первым выпускным отверстием 128, имеющим первую переливную кромку 129 и противоположную кромку 131. Первый выпускной корпус 126 выполнен с возможностью вращения вокруг регулировочной оси 133, поскольку соединительные детали 119 и 123 являются круглыми. На внутренней поверхности основания выпускного канала 115 имеется углубление 135. В углублении 135 установлен канальный элемент 137, в котором выполнен сквозной канал 139, открывающийся в выпускной канал 115.

Таким образом, при использовании выпускной корпус 126 с его переливной кромкой 129 работает так же, как выпускной корпус 55, описанный со ссылками на фиг.5 и 6, и переливная кромка 129 определяет уровень 141 жидкости внутри барабана. Поэтому при использовании легкая фаза жидкости из барабана будет выпускаться из первого выпуска 128 в проксимальный отсек в первой задней продольной области 111.

Однако следует отметить, что ориентация выпускного отверстия 128 указывает, что направление вращения вращающегося тела в этом варианте противоположна направлению вращения вращающегося тела в варианте, показанном на фиг.5 и 6.

На фиг.8 показан выпускной канал 145 с углублением 147, в котором расположена соединительная деталь 149 второго круглого выпускного элемента 151. Заглушенный конец выпускного элемента 151 сформирован как второй выпускной корпус 154 с круглой цилиндрической боковой стенкой 156, которая содержит второе выпускное отверстие 158 со второй переливной кромкой 159, и противоположной кромкой 161, обе из которых проходят вдоль соответствующей образующей цилиндрической поверхности боковой стенки 156. Выпускной элемент 151 имеет промежуточную соединительную деталь 153, размещенную в отверстии 155 с углубленным уступом во фланце 107. Поэтому выпускной элемент 151 удерживается основанием 103 и фланцем 107. В соответствующих канавках в соединительных деталях 149 и 153 установлены уплотнительные кольца 157 круглого сечения. Часть выпускного элемента 151 между соединительными деталями 149 и 153 образует трубчатый канал 162. Второй выпускной корпус 154 выполнен с возможностью вращения вокруг регулировочной оси 163, поскольку соединительные детали 149 и 153 являются круглыми. Во внутренней поверхности основания у второго выпускного канала 145 имеется углубление 165. В углублении 165 расположен второй канальный элемент 167 с каналом 169, соединяющим нижний уровень в барабане, на котором присутствует тяжелая жидкая фаза, со вторым выпускным каналом 145. Поэтому второй канальный элемент 167 экранирует при использовании второй выпускной канал 145 от легкой жидкой фазы в барабане.

При использовании второй выпускной корпус с его переливной кромкой 159 работает так же, как и выпускной корпус 55, описанный со ссылками на фиг.5 и 6, и как выпускной корпус 126, описанный со ссылками на фиг.7. Однако переливная кромка 159 не определяет уровень 141 жидкости внутри барабана, но вместе с первой переливной кромкой 171 определяет уровень 171 интерфейса между данными легкой и тяжелой жидкими фазами в барабане. Специалистам понятно, что фактический уровень 171 этого интерфейса также зависит от отношения плотностей легкой и тяжелой фаз. Таким образом, при использовании тяжелая фаза жидкости из барабана будет выводиться через второй выпуск 158 в дистальный отсек во второй задней продольной области 113.

В этом варианте второй выпускной корпус 154 и трубчатый канал 162, являясь частями единого элемента, образуют удлиненный выпускной корпус, имеющий первую осевую длину, и второе выпускное отверстие 158 проходит по второй осевой длине, которая составляет меньше половины первой осевой длины. Таким образом, второе выпускное отверстие 158 удалено от основания 103. Это позволяет выпускать одну из жидких фаз во вторую заднюю продольную область 113, следующую после первой задней продольной области 111, выпуская эту жидкую фазу с уровня, близкого к уровню жидкости внутри барабана, что способствует минимизации потерь энергии. Выпуск жидкости в направлении, противоположном направлению вращения, способствует еще большей минимизации потерь энергии или позволяет использовать энергию вращения массы жидкости в барабане.

Для регулировки уровней 141 и 171 первый и второй выпускные элементы 121 и 151 поворачивают вокруг их соответствующих регулировочных осей 133 и 163, используя индикаторы (не показаны) для контроля поворота и отпуская фиксаторы (не показаны), чтобы обеспечить возможность поворота. Это аналогично регулировке, описанной для варианта, показанного на фиг.5 и 6.

Хотя в варианте, показанном и описанном со ссылками на фиг.7-9, легкая фаза выводится в проксимальный отсек, а тяжелая фаза выводится в дистальный отсек, этот порядок можно изменить, поменяв местами канальные элементы 137 и 167 и соответственно отрегулировав уровни первой и второй переливных кромок 129 и 159, в результате чего тяжелая фаза будет выводиться в проксимальный отсек, а легкая фаза будет выводиться в дистальный отсек.

Для предотвращения повторного смешивания двух жидких фаз после вывода из соответствующих выпускных отверстий 128 и 158 между фланцем 107 и перегородкой кожуха, взаимодействующей с ним, имеется уплотнение. На фиг.8 и 9 показана верхняя секция 35а такой перегородки, которая содержит участок 173 ножки. На фланце 107 установлен внутренний кольцевой уплотняющий элемент 1575, прикрепленный к нему кольцевым удерживающим элементом 177, прикрепленным к фланцу 107. Кольцевой уплотняющий элемент 175 находится в скользящем зацеплении с фланцем 107 и предпочтительно выполнен из относительно жесткой пластмассы. Кольцевой уплотняющий элемент 175 имеет канавку, в которой расположен внешний гибкий элемент в форме уплотнительного кольца 179 круглого сечения. Когда крышка кожуха закрыта, как показано на фиг.8 и 9, положение верхней секции 35а перегородки заставляет ножку 173 прижаться к уплотнительному кольцу 179 круглого сечения и предотвратить вращение кольцевого уплотнительного элемента 175, а скользящее зацепление кольцевого уплотняющего элемента с фланцем 107 позволяет вращающемуся телу 101 вращаться. Такая конструкция уплотнения также может использоваться между другими перегородками и соответствующими частями вращающегося тела.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2011 |

|

RU2536146C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2009 |

|

RU2454283C1 |

| ЭЛЕМЕНТ ДЛЯ ОТВОДА ТЯЖЕЛОЙ ЖИДКОЙ ФАЗЫ ДЛЯ ЦЕНТРОБЕЖНОГО СЕПАРАТОРА, ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР И СПОСОБ ДЛЯ РАЗДЕЛЕНИЯ ДВУХ ЖИДКИХ ФАЗ | 2020 |

|

RU2779417C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР, ИЗНОСОСТОЙКИЙ ЭЛЕМЕНТ И НАБОР ИЗНОСОСТОЙКИХ ЭЛЕМЕНТОВ ДЛЯ ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 2011 |

|

RU2528991C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР И ВЫПУСКНОЙ ЭЛЕМЕНТ ДЛЯ ЖИДКОЙ ФАЗЫ | 2008 |

|

RU2428259C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2007 |

|

RU2422707C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2007 |

|

RU2423169C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2010 |

|

RU2529538C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2007 |

|

RU2424039C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР И РАЗГРУЗОЧНОЕ СРЕДСТВО ДЛЯ НЕГО | 1995 |

|

RU2132241C1 |

Группа изобретений относится к центробежному сепаратору, в частности к декантерной центрифуге, и выпускному элементу для центробежного сепаратора. Центробежный сепаратор содержит вращающееся тело, вращающееся в направлении вращения относительно оси вращения, при этом ось вращения проходит в продольном направлении вращающегося тела. Вращающееся тело содержит барабан, включающий в себя основание, расположенное на одном продольном конце барабана и обращенное к первой задней продольной области центробежного сепаратора, расположенной сзади от основания, первый выпускной корпус, расположенный в первой задней продольной области, сообщающийся с первым выпускным каналом для приема жидкости из первого выпускного канала. Первый выпускной корпус содержит первое выпускное отверстие, выпускающее жидкость из вращающегося тела, при этом первое выпускное отверстие содержит первую переливную кромку, определяющую при нормальном использовании уровень поверхности жидкости в барабане. Первый выпускной корпус выполнен с возможностью вращения относительно первой регулировочной оси и первый выпускной корпус содержит первую боковую стенку, смещенную от первой регулировочной оси. При этом первое выпускное отверстие выполнено в этой первой боковой стенке так, что переливная кромка является задней кромкой выпускного отверстия относительно направления вращения барабана. Выпускной элемент для центробежного сепаратора содержит выпускной корпус и соединительную деталь, предназначенную для соединения с возможностью вращения выпускного элемента с основанием центробежного сепаратора для вращения выпускного элемента относительно регулировочной оси. Выпускной корпус проходит сзади основания, при этом выпускной корпус содержит боковую стенку, смещенную от регулировочной оси, и в боковой стенке выполнено выпускное отверстие, содержащее переливную кромку так, что переливная кромка является задней кромкой выпускного отверстия относительно направления вращения барабана центробежного сепаратора, когда выпускной элемент установлен в центробежном сепараторе. Техническим результатом является обеспечение возможности регулирования уровня жидкости в барабане с регулировкой радиального расстояния от переливной кромки до оси вращения. 2 н. и 20 з.п. ф-лы, 9 ил.

1. Центробежный сепаратор, содержащий:

вращающееся тело (1, 40, 101), вращающееся при использовании в направлении (61) вращения относительно оси (5, 45, 102) вращения, при этом ось вращения проходит в продольном направлении вращающегося тела;

при этом вращающееся тело (1, 40, 101) содержит барабан (2, 41), включающий в себя основание (6, 42, 103), расположенное на одном продольном конце барабана и обращенное к первой задней продольной области (111) центробежного сепаратора, расположенной сзади от основания (6, 42, 103);

первый выпускной корпус (55, 126), расположенный в первой задней продольной области, сообщающийся с первым выпускным каналом для приема жидкости из первого выпускного канала, причем первый выпускной корпус содержит первое выпускное отверстие (63, 128), при использовании выпускающее жидкость из вращающегося тела, при этом первое выпускное отверстие (63, 128) содержит первую переливную кромку (65, 129), определяющую при нормальном использовании уровень (83, 141) поверхности жидкости в барабане, при этом первый выпускной корпус (55, 126) выполнен с возможностью вращения относительно первой регулировочной оси (59, 133) и первый выпускной корпус (55, 126) содержит первую боковую стенку (57), смещенную от первой регулировочной оси (29, 133), при этом первое выпускное отверстие (63, 128) выполнено в этой первой боковой стенке так, что переливная кромка является задней кромкой выпускного отверстия относительно направления вращения барабана.

2. Сепаратор по п. 1, отличающийся тем, что первый выпускной

корпус является цилиндрическим и имеет цилиндрическую поверхность, образованную первой боковой стенкой, и ось цилиндра совпадает с регулировочной осью.

3. Сепаратор по п. 2, отличающийся тем, что первый выпускной корпус является круглоцилиндрическим.

4. Сепаратор по пп. 1, 2 или 3, отличающийся тем, что первое выпускное отверстие проходит на угол от 30° до 75°, предпочтительно от 45° до 60°, вокруг регулировочной оси.

5. Сепаратор по п. 2 или 3, отличающийся тем, что первая переливная кромка проходит вдоль образующей цилиндрической поверхности.

6. Сепаратор по любому из пп. 1-3, отличающийся тем, что первый выпускной корпус имеет осевую длину в направлении регулировочной оси, и тем, что первое выпускное отверстие проходит вдоль осевой длины в направлении регулировочной оси на расстояние меньшее, чем осевая длина первого выпускного корпуса.

7. Сепаратор по любому из пп. 1-3, отличающийся тем, что первый выпускной корпус является частью выпускного элемента, имеющего соединительную деталь, соединенную с основанием с возможностью вращения.

8. Сепаратор по п. 7, отличающийся тем, что выпускной элемент является трубчатым, имеет внешний, проходящий по окружности кольцевой выступ, разделяющий выпускной корпус и соединительную деталь.

9. Сепаратор по любому из пп. 1-3, отличающийся тем, что содержит индикатор, указывающий угловое положение выпускного корпуса вокруг регулировочной оси.

10. Сепаратор по любому из пп. 1-3, отличающийся тем, что содержит фиксатор, предотвращающий вращение выпускного корпуса вокруг регулировочной оси.

11. Сепаратор по любому из пп. 1-3, отличающийся тем, что регулировочная ось параллельна оси вращения.

12. Сепаратор по любому из пп. 1-3, отличающийся тем, что второй выпускной канал (145) проходит сквозь основание (103), при этом второй выпускной канал сообщается с трубчатым каналом (162), проходящим до второго выпускного отверстия (158), выпускающего при использовании жидкость из вращающегося тела во вторую заднюю продольную область (113), расположенную сзади от первой задней продольной области (111), при этом трубчатый канал содержит второй выпускной корпус (154), выполненный с возможностью вращения вокруг второй регулировочной оси (163), при этом этот выпускной корпус содержит боковую стенку, смещенную от второй регулировочной оси, и в этой боковой стенке расположено второе выпускное отверстие.

13. Сепаратор по п. 12, отличающийся тем, что вал (105) вращающегося тела (101) проходит соосно с осью вращения (102) от основания (103), тем, что на валу имеется фланец (107), тем, что трубчатый канал (162) проходит сквозь фланец (107), тем, что выпускной корпус (154) расположен на дистальной стороне фланца (107) относительно барабана, при этом фланец разделяет первую и вторую задние продольные области (111 и 113).

14. Сепаратор по п. 12, отличающийся тем, что содержит кожух (31), в котором расположено вращающееся тело (30, 101), при этом кожух содержит проксимальный отсек для приема жидкости, выводимой из вращающегося тела через первое выпускное отверстие (128), и дистальный отсек для приема жидкости, выводимой из вращающегося тела через второе выпускное отверстие (158), при этом эти отсеки разделены перегородкой (35а).

15. Сепаратор по пп. 13 и 14, отличающийся тем, что фланец (107) окружен кольцевым уплотнением (175, 179), тем, что кожух содержит перегородку и разделен, по меньшей мере, на два отсека и содержит крышку (33), и тем, что перегородка (35а) находится в зацеплении с кольцевым уплотнением, когда крышка находится в закрытом положении.

16. Выпускной элемент для центробежного сепаратора, отличающийся тем, что содержит выпускной корпус (55) и соединительную деталь (49), предназначенную для соединения с возможностью вращения выпускного элемента (51) с основанием центробежного сепаратора для вращения выпускного элемента относительно регулировочной оси (59), причем выпускной корпус (55) проходит сзади основания, при этом выпускной корпус (55) содержит боковую стенку (57), смещенную от регулировочной оси, и в боковой стенке выполнено выпускное отверстие (63), содержащее переливную кромку (65) так, что переливная кромка является задней кромкой выпускного отверстия относительно направления вращения барабана центробежного сепаратора, когда выпускной элемент установлен в центробежном сепараторе.

17. Элемент по п. 16, отличающийся тем, что выпускной корпус является цилиндрическим, имеет цилиндрическую поверхность, образованную боковой стенкой, и ось цилиндра совпадает с регулировочной осью.

18. Элемент по п. 17, отличающийся тем, что выпускной корпус является круглоцилиндрическим.

19. Элемент по любому из пп. 16-18, отличающийся тем, что выпускное отверстие занимает угол ( ), равный от 30° до 75°, предпочтительно от 45° до 60°, вокруг регулировочной оси.

), равный от 30° до 75°, предпочтительно от 45° до 60°, вокруг регулировочной оси.

20. Элемент по п. 17 или 18, отличающийся тем, что переливная кромка проходит вдоль образующей цилиндрической поверхности.

21. Элемент по любому из пп. 16-18, отличающийся тем, что выпускной корпус имеет осевую длину в направлении регулировочной оси, и тем, что выпускное отверстие проходит по осевой длине в направлении регулировочной оси на расстоянии более коротком, чем осевая длина выпускного корпуса.

22. Элемент по любому из пп. 16-18, отличающийся тем, что выпускной элемент выполнен трубчатым, имеет проходящий по окружности наружный кольцевой выступ и соединительную деталь.

| JP 2001314779 A, 13.11.2001 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Центрифуга для разделений суспензий | 1980 |

|

SU1071212A3 |

Авторы

Даты

2014-12-10—Публикация

2011-11-14—Подача