Изобретение относится к лакокрасочным материалам (ЛКМ), предназначенным для защиты металлоконструкций, и может быть использовано в машиностроении, строительной отрасли, транспорте и в других областях, где требуется защита стальных поверхностей от коррозии.

Задачей настоящего изобретения является разработка лакокрасочного материла на алкидных пленкообразователях (связующих), который обладает следующими качественными показателями:

массовая доля нелетучих веществ в композиции в диапазоне 70-75%;

скорость отверждения лакокрасочного покрытия толщиной 80-100 мкм при Т=25°С - не более 30 минут до отлипа и не более 2,5 часов до перекрытия следующим слоем;

стойкость в камере соляного тумана до коррозии по надрезу не менее 240 часов.

Данная задача достигается за счет комбинации различных компонентов, входящих в состав лакокрасочного материала, а также их количества.

Анализ патентных источников показывает, что рецептуры современных органорастворимых алкидных материалов представляют собой системы, состоящие из алкидного пленкообразующего на основе растительных масел, модифицированные различными компонентами: фенолформальдегидной смолой [RU 2304602], хлорированный каучуком [RU 2378305] и [RU 2430130], полиаминоамидной смолы [RU 2139311], винильными стирольные и/или (мет) акрилатными сополимерами [RU 2389749], [US 6946509], [RU 2246512], [RU 96104917], уретанами [RU 2374283], сополимером винилхлорида [RU 2012120332] и [RU 2012120898].

По патентным данным в состав алкидных композиции помимо перечисленных компонентов входят: пигменты, наполнители, реологические добавки, диспергаторы, антипленочные добавки.

В качестве пигментов наиболее часто применяют: оксид цинка [RU 2304602], [RU 2430130], слюдистое железо [RU 2430130], оксид железа [RU 2395550], [RU 2384599], [CN 109337536], [CN 109321103], диоксид титана [US 5539032] и [CN 109439154].

В качестве антикоррозионных наполнителей широко используют следующие компоненты: цинк-барий фосфат [US 5539032], фосфат цинка [RU 2012120332], [RU 99127026], [CN 109321103], [CN 109054602] и [US 5089551], молибдат цинка, цинкат бензойной кислоты [US 5089551].

Для ускорения отверждения алкидных пленкообразователей в подавляющей части патентов использовались сиккативы - соли переходных металлов в незначительных количествах.

В качестве наполнителей и загустителей применяют: лецитин и органофильный бентонит [RU 2304602] и [RU 2012120898], микротальк - силикат магния и карбонат кальция [RU 2436820], [RU 2430130], [RU 2012120332], [CN 108610916], гидроксид алюминия [CN 109054602], сульфата бария [CN 109021796].

Можно сделать вывод, что для создания современной органорастворимой антикоррозионной алкидной системы можно использовать модификацию алкидной смолы дополнительным пленкообразователем, например, сополимером винилхлорида и винилизобутилового эфира. В качестве антикоррозионной добавки можно использовать или цинковый порошок, или наиболее распространенный фосфат цинка, или производные фосфорной кислоты. Необходимо использовать различные сиккативы. Дополнительно можно использовать наполнители типа талька, карбонат кальция и сульфата бария. Можно использовать широко распространение пигменты оксида железа и диоксида титана (для придания укрывистости), а также любые другие пигменты для придания цветового оттенка. В состав композиции обязательно должных входить реологические добавки. В качестве растворителей применяются: уайт-спирт, ксилол, бутанол.

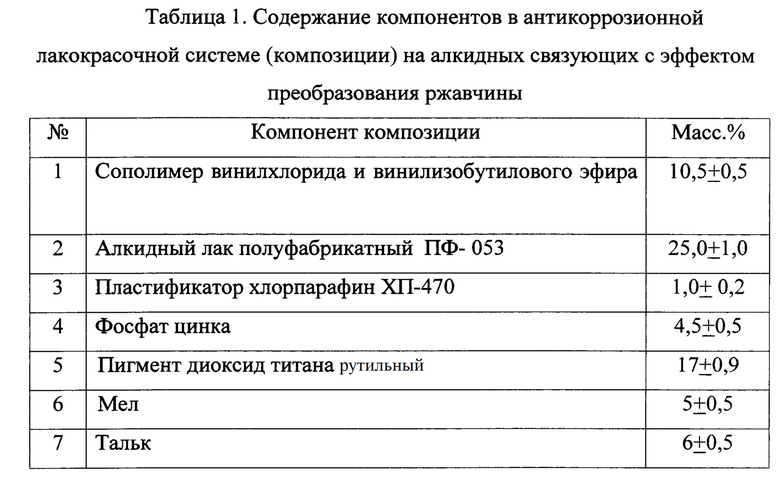

Технический результат решается путем создания лакокрасочной композиции включающей: сополимер винилхлорида и винилизобутилового эфира Laroflex® MP 35 (производство фирмы BASF), алкидный лак полуфабрикатный ПФ-053 (ТУ 6-10-612-76) или аналоги; пластификатор хлорпарафин ХП-470 (ТУ 2493-339-05763458-2003), фосфат цинка марки А (ТУ 20.30.21-022-88737636-2017), пигмент диоксид титана Р (ГОСТ 9808-84), наполнители - мел СТМ-10 (ГОСТ 12085-88), тальк МИТАЛ 10-80 (ГОСТ 19284-79) и микрокальцит МК-5 (ГОСТ Р 56775-2015); загуститель марки PANGEL® В20 (производство фирмы Tolsa); сиккатив октоат циркония; и органические растворители: бутанол (ГОСТ 5208-81), орто-ксилол (ГОСТ 9410-78) и уайт-спирит (ГОСТ 3134-78) при следующем соотношении компонентов, указанном в Таблице 1:

Методика получения композиции

1. Приготовление раствора Laroflex MP 35

Сополимер винилхлорида и винилизобутилового эфира Laroflex MP 35 (п.1) при перемешивании растворяется в органическом растворителе орто-ксилоле (п.13) в соотношении 20:80 по массе в течение 0,5 часа при комнатной температуре при перемешивании мешалкой с оборотами 20-120 об/мин. Контроль качества растворения - визуальный, по отсутствию не растворившихся комков. Отбор проб производится при выключенной мешалке смесителя. В случае необходимости процесс растворения увеличивают на 20 минут.

2. Смешение и диспергирование

Смешивание пленкообразователей в следующей последовательности: раствор Laroflex MP 35 (п. 1) смешивается с алкидным лаком ПФ-053 (п. 2) в пропорциях 1:1,6 по массе.

Перемешивание продолжают 30 минут при помощи мешалки при комнатной температуре, после чего контролируют равномерность перемешивания, что проверяется наливом пробы на стекло. Налив пробы на стекле должен быть однородным.

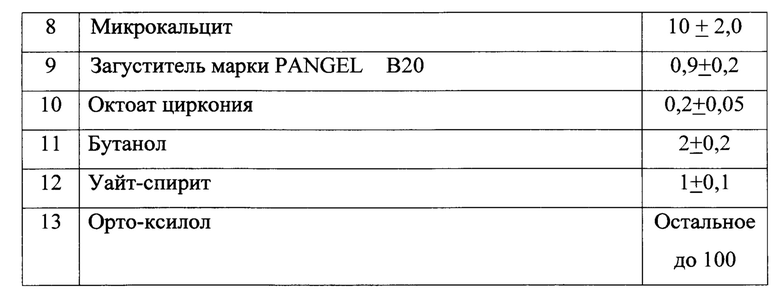

В полученный раствор поочередно загружаются компоненты в соотношениях, указанных в Таблице 2: пигмент диоксид титана (п. 5), фосфат цинка (п. 4), наполнители - мел (п. 6), тальк (п. 7), микрокальцит (п. 8), пластификатор хлорпарафин ХП-470 (п. 3), октоат циркония (п. 10), и проводят процесс диспергирования в бисерной мельнице любого типа в течение 60-80 минут.

В процессе диспергирования осуществляется контроль за температурой, которая не должна быть выше 50°С. Контроль качества диспергирования композиции осуществляется при помощи гриндометра (по ГОСТ 31973-2013). Через каждые 10 минут отбираются пробы и контролируется степень перетира, которая должна составлять 30 мкм. В случае необходимости процесс диспергирования увеличивают на 20 минут.

3. Фильтрация и проверка качества

Полученную композицию фильтруют через полипропиленовый фильтр типа Кюно с диаметром пор 100 мкм.

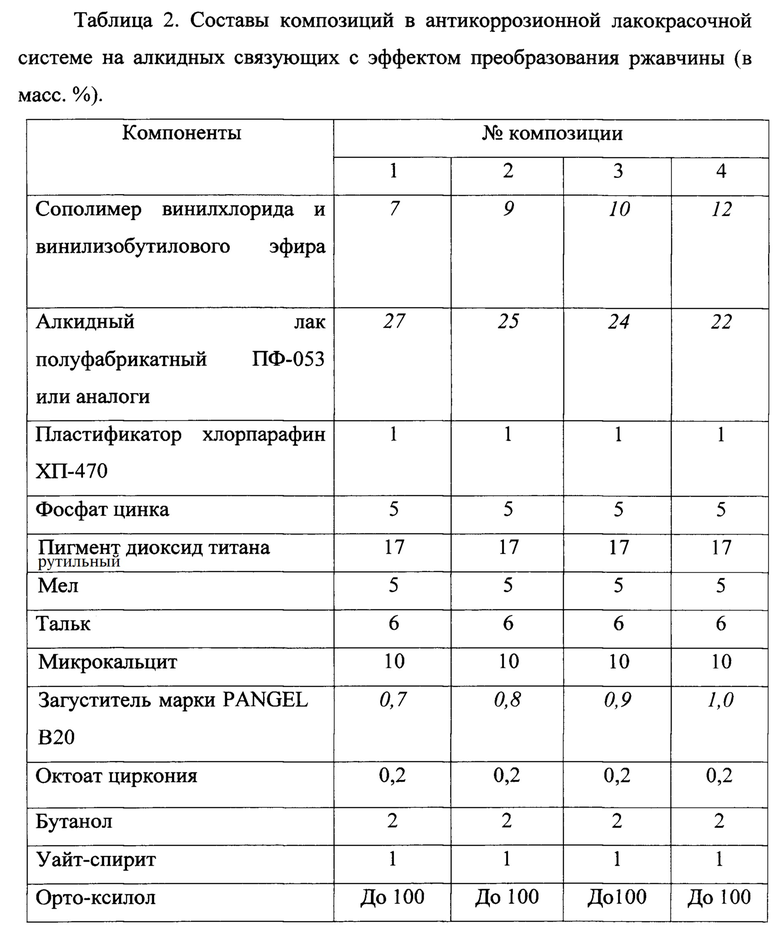

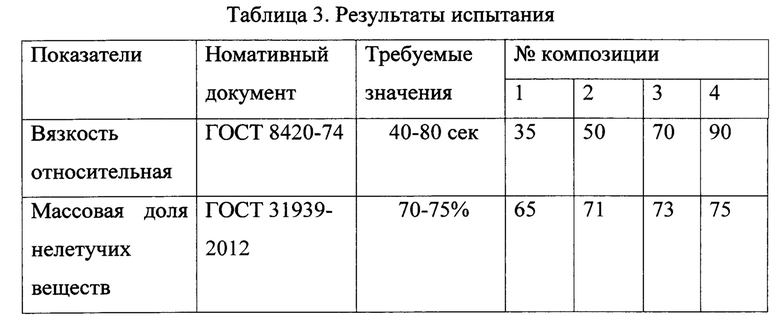

Проверяются следующие показатели композиции, указанные в Таблице 3. При отклонении вязкости в сторону уменьшения от указанных параметров производят добавку загустителя марки PANGEL В20 (п. 9). При отклонении вязкости в сторону увеличения производят добавку орто-ксилола (п. 13). При отклонении массовой доли нелетучих веществ в сторону уменьшения производят добавку алкидного лака ПФ-053 (п. 2). При отклонении массовой доли нелетучих веществ в сторону увеличения производят добавление орто-ксилола (п. 13).

Указанные в заявке оптимальные соотношения компонентов в антикоррозионной лакокрасочной системе на алкидных связующих с эффектом преобразования ржавчины подтверждаются данными испытаний, указанными в Таблицах 3,5,7. За результат испытания принимается средний результат, полученный при испытании не менее трех параллельных образцов.

Из таблицы 3 видно, что по показателям вязкости относительной и массовой доли нелетучих веществ подходят композиции с составом №2 и 3.

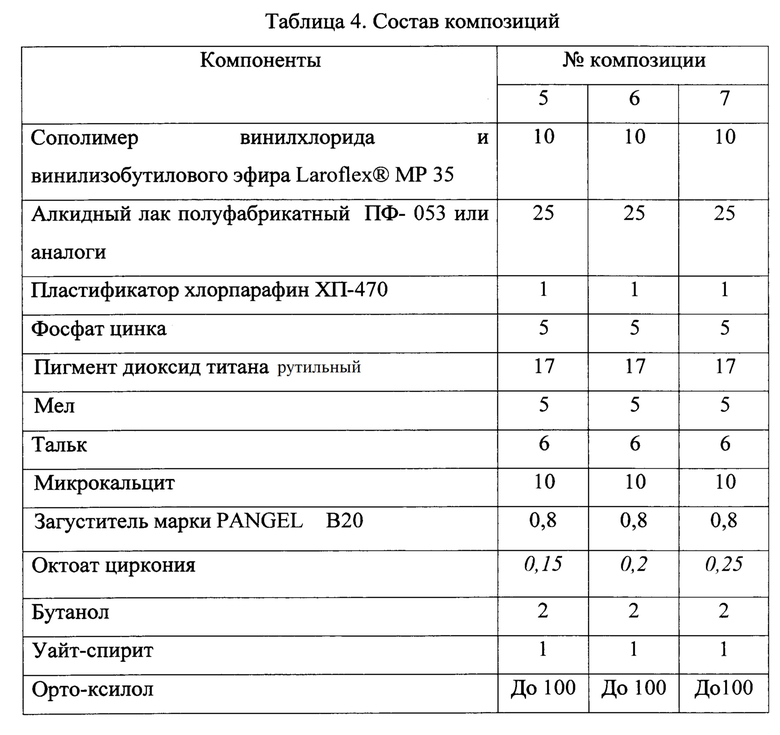

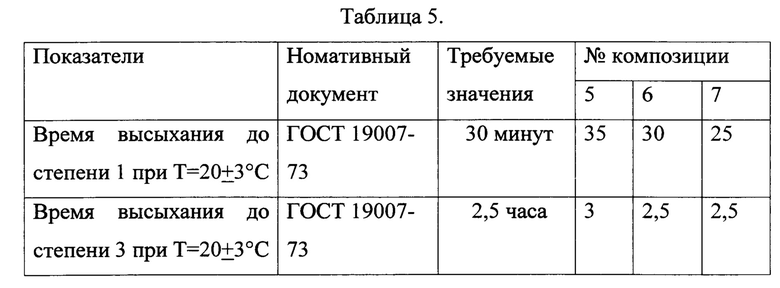

Для определения оптимального содержания сиккатива октоата циркония была измерена скорость отверждения лакокрасочного покрытия толщиной 80-100 мкм, из композиций, составы которых приведены в Таблице 4 (в масс. %).

Покрытия получались на стальных пластинах размером 150×70×3 мм, которые перед нанесением ЛКП были подготовлены дробеструйной очисткой до степени подготовки Sa  по ISO 8501-1, шероховатость соответствует среднему (G) профилю по ISO 8503-1, и обезжирены ветошью, смоченной растворителем 646 с последующей протиркой насухо чистой ветошью в соответствии с требованиями ГОСТ 9.402-2004 (схема №1 ГОСТ 9.402-2004).

по ISO 8501-1, шероховатость соответствует среднему (G) профилю по ISO 8503-1, и обезжирены ветошью, смоченной растворителем 646 с последующей протиркой насухо чистой ветошью в соответствии с требованиями ГОСТ 9.402-2004 (схема №1 ГОСТ 9.402-2004).

Нанесение покрытия производилось методом пневматического распыления окрасочным пистолетом Walcom HVLP с дюзой 1,3 мм. на горизонтальную подложку с толщиной покрытия 130±10 мкм (по мокрому слою) с формированием сухой пленки толщиной 80-100 мкм. Контроль толщины покрытия производится с помощью калиброванных гребенок по ГОСТ Р51694-2000 (ИСО 2808-97) и магнитного толщиномера.

Результаты измерения скорости отверждения покрытий представлены в таблице №5.

Из таблицы 5 видно, что требуемым параметрам удовлетворяет композиции 6 и 7 с содержанием сиккатива октоата циркония не менее 0,2 масс %. По показателям экономической целесообразности имеет смысл использовать меньшее количество дорогого сиккатива, т.е. композиция 6 более предпочтительнее.

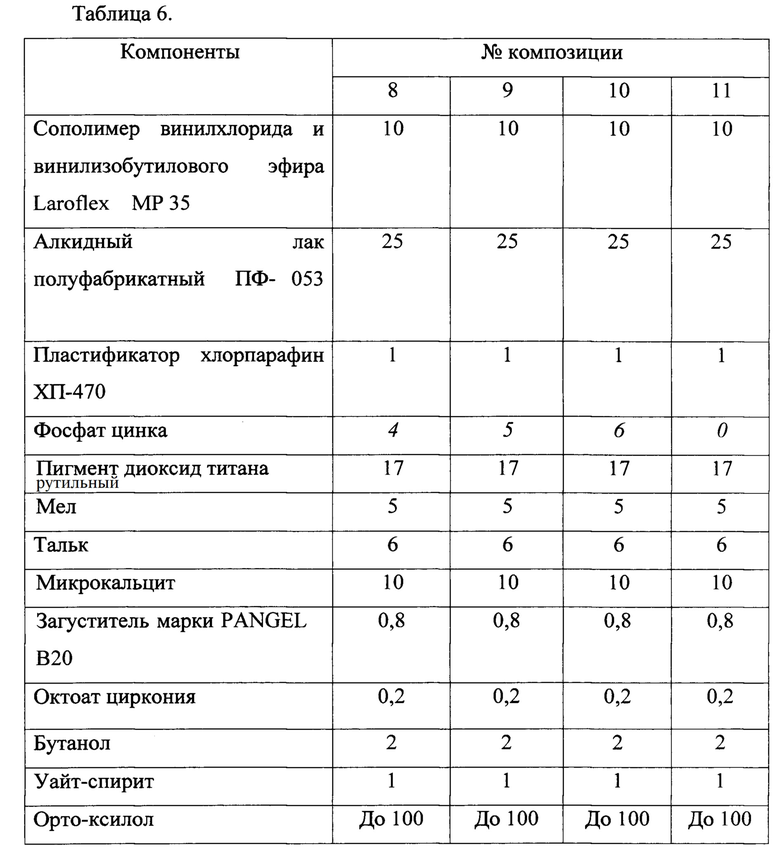

Для выявления эффекта преобразования ржавчины и определения степени антикоррозионной защиты были получены композиции с различным содержанием фосфата цинка, указанные в Таблице 6. Покрытия получались на заржавленных стальных пластинах размером 150×70×3 мм со степенью окисления «С» по ГОСТ Р ИСО 8501, которые были предварительно очищенны дробеструйной очисткой до степени подготовки Sa 1 по ISO 8501-1. На поверхности оставались следы плотно сцепленной ржавчины в количестве до 30% от общей площади пластины. Также сравнение проводилось с композицией без добавки фосфата цинка (композиция 11).

Нанесение покрытия производилось методом пневматического распыления окрасочным пистолетом Walcom HVLP с дюзой 1,3 мм. на горизонтальную подложку с толщиной покрытия 130±10 мкм. (по мокрому слою) с формированием сухой пленки толщиной 80-100 мкм. Контроль толщины покрытия производится с помощью калиброванных гребенок по ГОСТ Р51694-2000 (ИСО 2808-97) и магнитного толщиномера. Перед испытаниями образцы выдерживали в течение 7 дней в лабораторных условиях при температуре (20±2)°С и относительной влажности воздуха не более 65±5% без прямого попадания света.

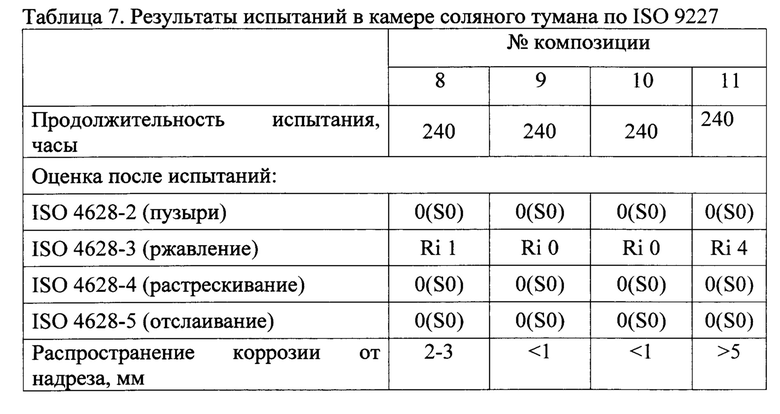

Для испытаний в камере соляного тумана использовали камеру марки Q-FOG тип SSP 600 (производства фирмы «Intelegent» (Germany). Образцы помещали в камеру под углом 45° и выдерживали 240 часов при воздействии соляного тумана, получаемого распылением раствора с концентрацией хлористого натрия (50±5) г/дм3 при температуре (35±2)°С. Значение рН соляного раствора 6,8-7,2. Результаты испытания представлены в Таблице 7.

Из таблицы 7 видно, что по наилучшие показатели по антикоррозионным свойствам показали образцы 9 и 10. По показателям экономической целесообразности имеет смысл использовать меньшее количество дорогого фосфата цинка марки А, т.е. композиция 9 более предпочтительнее.

Таким образом, композиция с рецептурой №9 содержащая сополимер винилхлорида и винилизобутилового эфира Laroflex MP 35 в количестве 10 мас. %„ алкидный лак полуфабрикатный ПФ-053 (ТУ 6-10-612-76) в количестве 25 мас. %; пластификатор хлорпарафин ХП-470 в количестве 1 мас. %, фосфат цинка в количестве 5 мас. %, пигмент диоксид титана рутильный (ГОСТ 9808-84) в количестве 17 мас. %„ наполнители – мел (ГОСТ 12085-88) в количестве 5 мас. %, тальк (ГОСТ 19284-79) в количестве 6 мас. %, микрокальцит (ГОСТ Р 56775-2015) в количестве 10 мас. %),; загуститель марки PANGEL В20 (фирм Tolsa) в количестве 0,8 мас. %; сиккатив октоат циркония в количестве 0,2 мас. %; органические растворители: бутанол (ГОСТ 5208-81) в количестве 2 мас. %„ уайт-спирит (ГОСТ 3134-78) в количестве 1 мас. % и орто-ксилол (ГОСТ 9410-78) остальное до 100, является оригинальным лакокрасочным материалом на алкидных пленкообразователях (связующих), который обладает одновременно следующими качественными показателями:

массовая доля нелетучих веществ 70-75%;

скорость отверждения лакокрасочного покрытия толщиной 80-100 мкм при Т=25°С - не более 30 минут до отлипа и не более 2,5 часов до перекрытия следующим слоем ЛКМ;

коррозионная стойкость в камере соляного тумана до коррозии по надрезу не менее 240 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнезащитная интумесцентная краска с увеличенным пределом огнестойкости | 2019 |

|

RU2716448C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ АЛКИДНЫХ СМОЛ | 1999 |

|

RU2200176C2 |

| АНТИКОРРОЗИОННЫЙ СОСТАВ ДЛЯ ПОКРЫТИЙ | 2008 |

|

RU2378305C1 |

| ГРУНТОВОЧНЫЙ СОСТАВ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ КОРРОЗИИ | 2009 |

|

RU2430130C2 |

| АЛКИДНАЯ ЭМАЛЬ | 1999 |

|

RU2139311C1 |

| АКРИЛОВАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2357991C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОКОРРОЗИОННОГО СОСТАВА | 1992 |

|

RU2078784C1 |

| ХИМИЧЕСКИ СТОЙКАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2004 |

|

RU2280052C1 |

| Способ огнезащитной обработки поверхности металла | 2023 |

|

RU2827453C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2497856C1 |

Предложен лакокрасочный материал на основе алкидных пленкообразователей, который обладает одновременно следующими качественными показателями: массовая доля нелетучих веществ 70-75%, скоростью отверждения лакокрасочного покрытия при толщине 80-100 мкм при Т=25°С - не более 30 минут до отлипа и не более 2,5 часов до перекрытия следующим слоем; стойкости в камере соляного тумана до коррозии по надрезу не менее 240 часов, который включает в свой состав: сополимер винилхлорида и винил изобутилового эфира, алкидный лак полуфабрикатный ПФ-053; пластификатор хлорпарафин ХП-470, фосфат цинка, пигмент диоксид титана рутильной модификации, наполнители - мел, тальк и микрокальцит; загуститель; сиккатив октоат циркония; и органические растворители: бутанол, орто-ксилол и уайт-спирит, при следующем соотношении компонентов в рецептуре, мас. %: сополимер винилхлорида и винилизобутилового эфира = 9,0-10,0, алкидный лак полуфабрикатный ПФ-053 = 24,0-25,0; пластификатор хлорпарафин ХП-470 = 1,0; фосфат цинка = 5,0-6,0; пигмент диоксид титана рутильной модификации = 17,0; мел = 5,0; тальк = 6,0; микрокальцит = 10,0; загуститель = 0,8-0,9; октоат циркония = 0,2-0,25; бутанол = 2,0; уайт-спирит - 1,0; орто-ксилол до 100. Технический результат - разработка лакокрасочного материла на алкидных пленкообразователях (связующих), который обладает следующими качественными показателями: массовая доля нелетучих веществ в композиции в диапазоне 70-75%; скорость отверждения лакокрасочного покрытия толщиной 80-100 мкм при Т=25°С - не более 30 минут до отлипа и не более 2,5 часов до перекрытия следующим слоем; стойкость в камере соляного тумана до коррозии по надрезу не менее 240 часов. 7 табл.

Лакокрасочный материал на основе алкидных пленкообразователей, который обладает одновременно следующими качественными показателями: массовая доля нелетучих веществ 70-75%, скоростью отверждения лакокрасочного покрытия при толщине 80-100 мкм при Т=25°С - не более 30 минут до отлипа и не более 2,5 часов до перекрытия следующим слоем; стойкости в камере соляного тумана до коррозии по надрезу не менее 240 часов, который включает в свой состав: сополимер винилхлорида и винилизобутилового эфира, алкидный лак полуфабрикатный ПФ-053; пластификатор хлорпарафин ХП-470, фосфат цинка, пигмент диоксид титана рутильной модификации, наполнители - мел, тальк и микрокальцит; загуститель; сиккатив октоат циркония; и органические растворители: бутанол, орто-ксилол и уайт-спирит, при следующем соотношении компонентов в рецептуре, мас. %:

| КРАСКА ДОРОЖНАЯ РАЗМЕТОЧНАЯ | 2004 |

|

RU2267507C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИВИНИЛХЛОРИДА | 2012 |

|

RU2538201C2 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 0 |

|

SU323423A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ПАКЕРА | 2011 |

|

RU2492312C1 |

Авторы

Даты

2020-08-24—Публикация

2020-02-28—Подача