Изобретение относится к области огнезащиты изделий из металла и может быть использовано в строительстве и других областях техники для повышения огнестойкости металлических, в частности, стальных конструкций.

Проблема повышения огнестойкости металлических конструкций, теряющих свою прочность и несущую способность при температурах, превышающих 500°С (критическая температура), и сегодня является предметом интенсивных исследований и разработок. Несмотря на большое количество публикаций и патентов на изобретения, относящихся к способам и средствам огнезащиты металлических конструкций, продолжается поиск современных технических решений, отвечающих требованиям надежности, эффективности и экологической безопасности.

Существует несколько различных подходов к обеспечению огнезащиты металлических конструкций. Один из распространенных способов - конструктивная огнезащита, определяемая в ГОСТ Р 53295-2009, как способ огнезащиты строительных конструкций, основанный на создании на поверхности конструкции теплоизоляционного слоя средства огнезащиты. К конструктивной огнезащите относятся толстослойные напыляемые составы, штукатурки, облицовка плитными, листовыми или рулонными огнезащитными материалами, а также комбинации данных материалов, в том числе, с тонкослойными вспучивающимися покрытиями. Конструктивная защита обеспечивает долговечную и эффективную огнезащиту, однако существенно увеличивает массу и габариты защищаемого объекта. Применение конструктивной защиты сопряжено с большими трудовыми и финансовыми затратами на создание конструкций, их ремонт или замену при необходимости.

Известны способы повышения огнестойкости металлических конструкций, включающие заполнение внутренних полостей металлических профилей огнестойким материалом. Способы включают подготовку наполнителя, получение и размещение огнестойкого материала в полостях металлических профилей. Способы отличаются высокой трудоемкостью, а их реализация требует значительных затрат, обусловленных сложностью состава и технологий изготовления заполнителя и его размещения в полостях металлического профиля.

Самым распространенным способом огнезащиты металлических конструкций является нанесение на их поверхность огнезащитных составов в форме тонкослойных вспучивающихся (интумесцентных) покрытий, которые при нагреве до температур, не превышающих критическую температуру для металла, вспучиваются и многократно увеличиваются в объеме. Образовавшийся на металлической поверхности твердый теплоизолирующий пористый слой пенококса препятствует доступу пламени и тепла к металлической конструкции, способствуя, тем самым, увеличению промежутка времени, в течение которого металл сохраняет свою конструкционную прочность.

Большинство современных огнезащитных вспучивающихся покрытий для металлических поверхностей изготавливаются на полимерной основе - алкидные, эпоксидные, кремнеорганические и другие красители. Огнезащита обеспечивается введением в состав лакокрасочных материалов интумесцентных антипиреновых добавок, включающих в классическом варианте три основные группы веществ, обеспечивающих в комплексе процесс коксообразования при повышенных температурах в условиях пожара. К ним относятся: катализатор коксообразования, обычно представленный фосфорсодержащими соединениями, например, аммоний полифосфат, карбонизирующиеся соединения - источник углерода для образования углеродного каркаса вспененного слоя, в частности, полиспирты, такие, как пентаэритрит, дипентаэритрит и др., а также порофоры - вспенивающие агенты, выделяющие при повышенных температурах негорючие газы (углекислый газ, азот, аммиак). Чаще всего в этом качестве применяют меламин и его производные, или амиды.

Состав огнезащитных красок для металлов, присутствующих на рынке, как правило, производителем не раскрывается. Однако в патентной литературе описано множество рецептур вспучивающихся покрытий для металлических поверхностей, включающих, кроме полимерной основы и антипиреновых добавок, дополнительные компоненты -пигменты, смачиватели, загустители, пленкообразователи и др. Например, согласно [RU 2716448 С1 опубл. 11.03.2020], композиция огнезащитной интумесцентной краски для защиты металлоконструкций и других поверхностей, наряду с полимерной основой (сополимер винилхлорида ВХВД 40 или сополимер винилхлорида с винилацетатом, алкидный лак полуфабрикатный ПФ-053 или аналоги, смола алкидная марки Resial 030, сополимер Акрилон), включает интумесцентные добавки: хлорпарафин ХП-470, полифосфат аммония, пентаэритрит 57 микронизированный, меламин; тиксотропную добавку, пигмент диоксид титана Р и органические растворители: бутилацетат, уайт-спирит и толуол. Огнезащитная вспучивающая композиция, описанная в документе [RU 2763727 С1, опубл. 30.12.2021], включает эпоксидную смолу, полифосфат аммония, пентаэритрит, интеркалированный графит, полиамидную смолу, меламин, хлорпарафин, химически модифицированный монтмориллонит, полые микросферы из алюмосиликатного стекла. Варианты рецептур для вспучивающихся антипиреновых покрытий для стальных поверхностей, предложенных в документах [GB 2592636 В и GB 2592637 В, опубл. 08.09.2021] включают воду, меламин, монопентаэритрит, полифосфат аммония, пропиленгликоль, пеногаситель, биоцид, водорастворимый поликарбоксилат, диоксид титана, хлорированный парафин, коалесцентную добавку и акриловый сополимер стирола. Недостатком этих и многих других известных композиции является сложный состав и наличие в составе галоидоводородов, образующих при термодеструкции высокотоксичные и коррозионно активные компоненты.

Современные подходы характеризуется широким использованием в составе огнезащитных покрытий кремнийорганических и керамических материалов, полых и наполненных микросфер, различных форм модифицированного графита и наноматериалов. В изобретении [RU 2725937 С1, опубл. 07.07.2020] в состав огнезащитных вспучивающихся композиций включены многослойные углеродные нанотрубки, полученные методом каталитического пиролиза из парогазовой фазы этанола. В изобретении [CN 113736328 В, опубл. 22.03.2022] в качестве вспучивающейся огнезащитной системы использован традиционный состав, включающий полифосфат аммония, меламин и пентаэритрит, к которому добавлено неорганическое антипиреновое соединение, представляющее собой композиционную добавку, включающую наногидроксид алюминия, графен и нанодиоксид кремния. Недостатком технических решений, связанных с применением наноматериалов, является их высокая стоимость, ограничивающая массовое применение содержащих эти материалы огнезащитных покрытий.

Среди известных огнезащитных материалов особого внимания заслуживают так называемые эко-антипирены, получаемые жидкофазным окислением крахмалосодержащих продуктов, а также целлюлозо- и лигнин-содержащих отходов деревообработки. В процессе горения эти продукты не образуют вредных летучих соединений, а их применение для получения огнезащитных материалов позволяет одновременно решать проблему утилизации многотоннажных отходов деревообработки, сельскохозяйственного производства и пищевой промышленности. Образующиеся при окислении этих продуктов сложные смеси органических соединений включают компоненты, которые, вступая во взаимодействия друг с другом при температурах выше 200°С, обеспечивают образование вспененного углеродного каркаса. Интумесцентные свойства продуктов окисления лигнин-содержащих биомасс подтверждены на примерах повышения огнестойкости полимерных материалов [RU 2674210 С1, опубл. 05.12.2018] и древесины [RU 2425069 С1, опубл. 27.07.2011, RU 2768389 С1, опубл. 24.03.2022]. Антипиреновые свойства смесей продуктов окисления крахмала и крахмалосодержащих субстратов показаны на примерах огнезащитной обработки древесины, бумаги и ткани [RU 2204547 С2, опубл. 20.05.2003]. Описано применение смеси продуктов, полученных совместным окислением лигнин-содержащего и крахмал-содержащего субстратов, в качестве огнезащитного средства для изделий из древесины [RU 2674208 С1, опубл. 05.12.2018]. Использование эко-антипиренов для огнезащиты металлических поверхностей не известно.

Учитывая известный положительный опыт, а также доступность сырья и простоту получения эко-антипиренов, возможность их применения в составе огнезащитных покрытий для металлических поверхностей кажется весьма привлекательной и перспективной.

Принципиальная особенность применения антипиреновых добавок для огнезащиты металлов состоит в том, что, в отличие от огнезащиты дерева, полимеров, бумаги или тканей, для огнезащиты металлов они не могут использоваться в качестве самостоятельного огнезащитного средства, а должны быть введены в полимерные лакокрасочные покрытия, предназначенные для применения по поверхности металла. При этом возникает проблема совместимости добавок, полученных окислением растительных субстратов, с полимерной основой красителя. Введение в готовые лакокрасочные покрытия антипиреновой добавки в количествах, достаточных для обеспечения их огнезащитных свойств, не должно отрицательно сказаться на структуре и укрывных качествах покрытия, на его адгезии к металлической поверхности, влияющей на прочность полученного огнезащитного покрытия.

Техническая проблема, решаемая настоящим изобретением, состоит с том, чтобы предложить способ огнезащитной обработки поверхности металла, основанный на применении в составе огнезащитного средства эко-антипиреновой интумесцентной добавки, полученной жидкофазным окислением субстрата растительного происхождения, в частности, крахмала.

Проблема решена предлагаемым способом огнезащитной обработки поверхности металла, включающим нанесение на поверхность металла вспучивающегося огнезащитного покрытия, содержащего интумесцентный антипирен, отличающимся тем, что в качестве интумесцентного антипирена применяют смесь продуктов жидкофазного окисления картофельного крахмала, полученную пропусканием потока кислорода в водный раствор, содержащий, % масс.:

при температуре 70-75°С в течение 7-8 часов с последующим высушиванием смеси и измельчением сухого остатка до размера частиц, не превышающего 80 мкм в поперечнике. При этом содержание указанного интумесцентного антипирена в составе вспучивающегося огнезащитного покрытия может составлять 20-30 мас. %, толщина слоя огнезащитного покрытия может составлять 0,8-1,4 мм.

Технический результат - предотвращение прогрева металла до критической температуры 500°С при действии открытого пламени на его поверхность, обработанную огнезащитным средством, содержащим указанный интумесцентный антипирен, в течение не менее 45-90 минут в зависимости от толщины слоя покрытия.

Перечень графических изображений, иллюстрирующих изобретение:

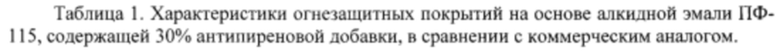

Фиг. 1. Лабораторная установка для проведения испытаний на огнезащитную эффективность. 1 - тестируемый образец (стальная пластина 50x50 мм); 2 - держатели для тестируемого образца; 3 - подпружиненный прижимной винт для фиксации термопары; 4 - термопара; 5 - проставка из теплоизолирующего материала; 6 - штатив; 7 - опорная рамка держателей тестируемого образца и прижимного винта; 8 - горелка.

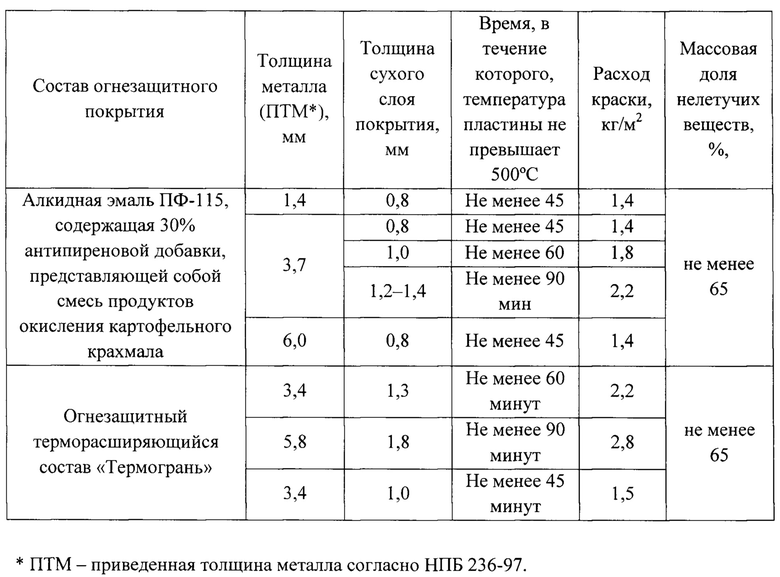

Фиг. 2. Кривая подъема температуры тестируемого образца в зависимости от продолжительности огневого воздействия на его нижнюю, не обработанную огнезащитным средством, поверхность (холостой опыт). Толщина пластины 3,7 мм.

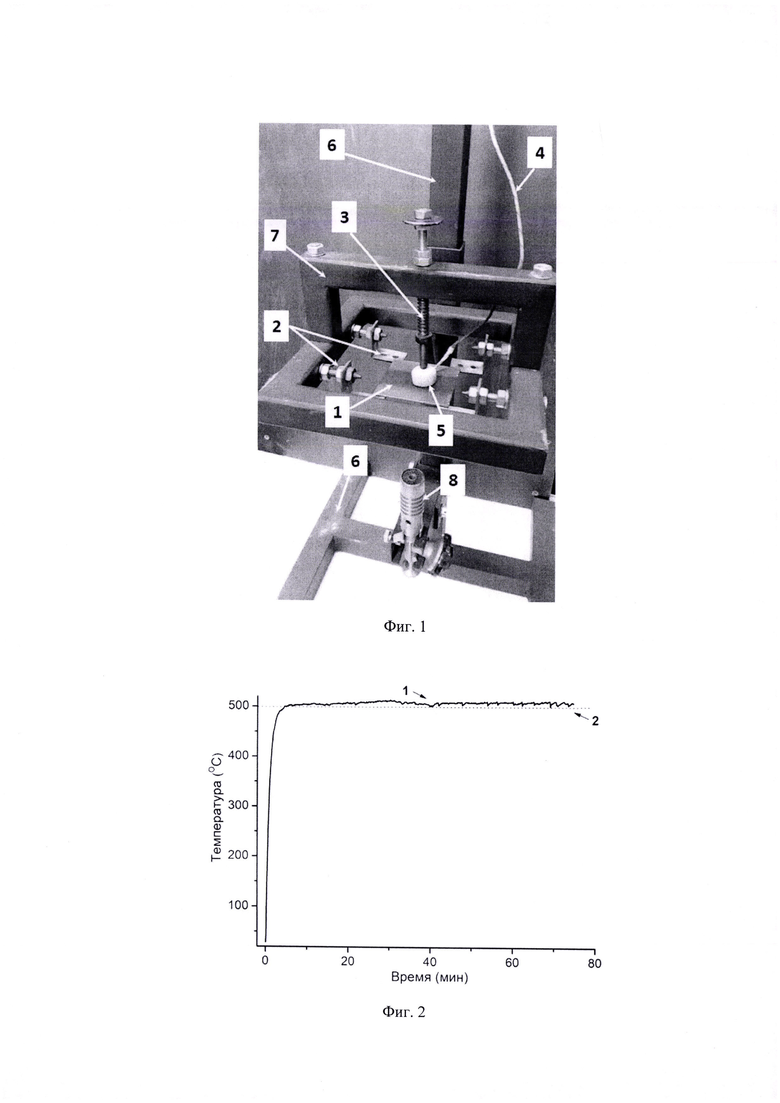

Фиг. 3. Кривые подъема температуры тестируемого образца в зависимости от продолжительности огневого воздействия на его нижнюю, обработанную огнезащитным составом поверхность.

А - огнезащитный состав на основе краски ПФ-115. Толщина пластины 3,7 мм, содержание антипиреновой добавки 30%, толщина слоя огнезащитного состава 1 мм;

Б - огнезащитный состав на основе краски Армокот® F100. Толщина пластины 3,7 мм, содержание антипиреновой добавки 20%, толщина слоя огнезащитного состава 1 мм.

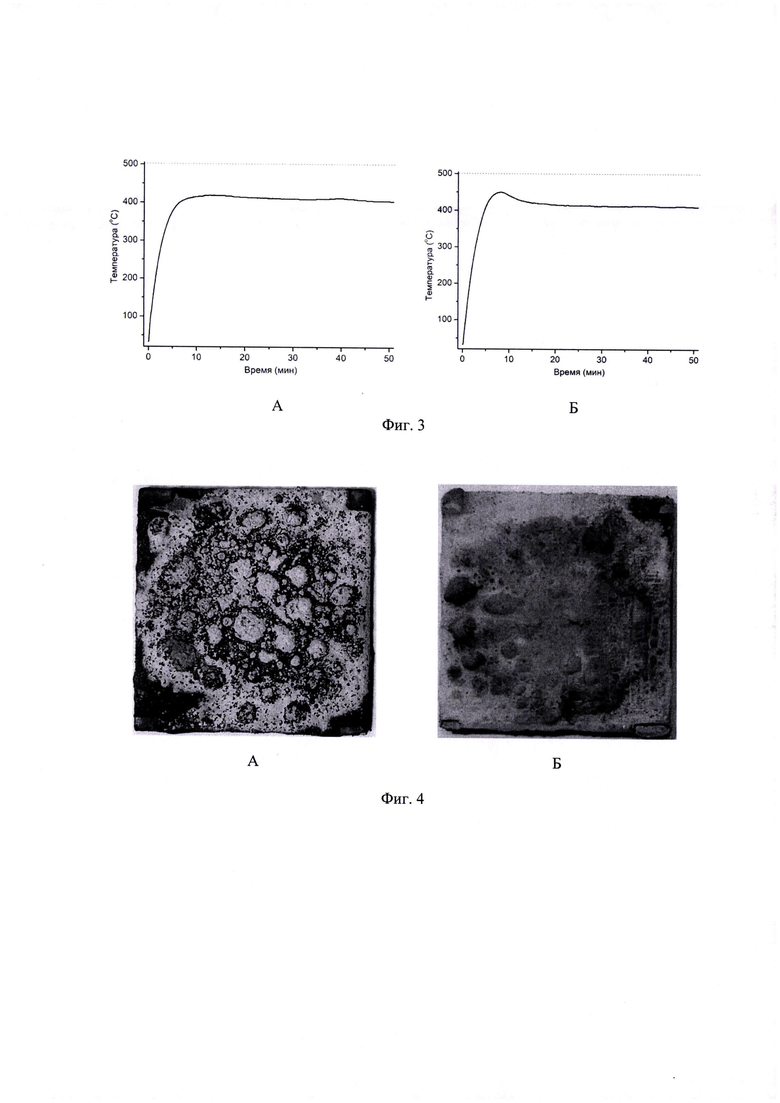

На Фиг. 4 показаны фотографии нижней поверхности стальной пластины (тестируемый образец) после завершения огневого испытания.

А - образец обработан огнезащитным составом на основе краски ПФ-115. Толщина пластины 3,7 мм, содержание антипиреновой добавки 30%, толщина слоя огнезащитного состава 1,0 мм;

Б - образец обработан огнезащитным составом на основе краски Армокот® F100. Толщина пластины 3,7 мм, содержание антипиреновой добавки 20%, толщина слоя огнезащитного состава 1 мм.

Известно, что интумесцентные свойства продуктов окисления углевод-содержащих субстратов обусловлены образующимися в процессе реакции солями полиоксикарбоновых кислот, которые под воздействием повышенной температуры и открытого пламени проявляют способность к вспучиванию (вспениванию) с образованием объемного пенококса [RU 2204547 С2, опубл. 20.05.2003]. Однако кроме солей полиоксикарбоновых кислот продукты окисления углеводов содержат и другие компоненты, состав которых в настоящее время полностью не изучен. Многолетний опыт работы авторов с эко-антипиренами показывает, что количественный и качественный состав, а, следовательно, и физико-химические и технические свойства получаемых смесей продуктов окисления, могут варьироваться в зависимости от природы окисляемого субстрата и от условий, в которых проводится его окисление. Также важно отметить, что для получения пригодной для нанесения на металл композиции, содержащей антипиреновую добавку, последняя должна иметь порошкообразную структуру с размером частиц, позволяющим получать гомогенные огнезащитные составы, адгезия которых к металлической поверхности была бы, как минимум, не хуже, чем адгезия исходных красителей.

Таким образом, для решения указанной выше проблемы необходимо было отработать условия получения интумесцентной добавки, обеспечивающие получение продукта, пригодного для введения в полимерную основу красителя с получением стойкого покрытия, обладающего высокой огнезащитной эффективностью по отношению к металлической поверхности.

В качестве субстрата для жидкофазного окисления предпочтительно использовать картофельный крахмал - тестированный продукт постоянного состава, обеспечивающий получение воспроизводимых от партии к партии смесей продуктов окисления в выбранных условиях. Применение крахмала или крахмалосодержащего субстрата другого происхождения также возможно, но может потребовать корректировки условий окисления и выделения продукта.

Увеличение концентрации крахмала в исходной реакционной смеси выше 17 мас. % ухудшает условия массобмена вследствие сильного загущения раствора, увеличивает энергозатраты на перемешивание реакционной смеси, делает процесс трудно масштабируемым и затрудняет получение конечного продукта, отвечающего требованиям совместимости с полимерной основой базового красителя. При содержании крахмала ниже 12 мас. % процесс окисления замедляется, что требует увеличения времени на получение продукта, увеличиваются энергозатраты на перемешивание и высушивание конечного продукта. При концентрации щелочи за пределами указанного интервала получают продукт, плохо совместимый с полимерной основой. Окисление проводят при атмосферном давлении, при температуре 70-75°С в течение 6-8 часов при перемешивании при скорости потока кислорода 0,2-0,3 л/мин. Сокращение времени реакции приводит к получению слабо вспучивающегося продукта. Вместо кислорода можно проводить окисление в потоке воздуха, однако, в этом случае процесс надо вести при повышенном давлении, что предъявляет более жесткие требования к используемому оборудованию. Полученный продукт высушивают на воздухе при температуре около 60°С до постоянного веса, диспергируют и фракционируют с получением фракции частиц с размером в поперечнике, не превышающим 80 мкм, после чего дополнительно прогревают при 140°С в течение 1 часа. Изменение условий получения продукта в пределах указанных интервалов не оказывает существенного влияния на качество и потребительские свойства получаемого продукта. Процесс легко масштабируется с использованием стандартного оборудования, применяемого в химических производствах.

Как будет показано на примерах осуществления изобретения, указанные условия окисления крахмала и последующей обработки полученной смеси, обеспечивают получение продукта (интумесцентного антипирена), введение которого в полимерное покрытие для металла придает ему свойства огнезащитного интумесцентного покрытия для металла, не ухудшая при этом его адгезию к металлической поверхности.

Для проведения огневых испытаний огнезащитную обработку металлических поверхностей проводили с использованием образца интумесцентного антипирена, полученного как описано ниже.

Пример 1. Получение интумесцентного антипирена.

К 1 литру воды при температуре 75°С добавляют 1,3 г сульфата меди CuSO4×5H2O (чда) и 150 г сухого картофельного крахмала (ГОСТ Р 53876-2010). Смесь перемешивают, затем добавляют 80 г твердой щелочи NaOH (чда) и при интенсивном перемешивании смеси подают газообразный кислород со скоростью 0,2 л/мин. Окисление проводят в течение 7 часов, после чего реакционную смесь фильтруют на нейлоновом фильтре, а затем удаляют воду высушиванием на воздухе при температуре около 60°С. Получают сухой остаток в количестве 220 г, который измельчают с помощью лабораторной мельницы ЛМТ-1 до образования мелкодисперсного порошка и дополнительно просеивают через сито с размером ячеек 80 мкм. После дополнительного прогрева полученного продукта в течение 1 часа при температуре 140°С получают готовый к использованию интумесцентный антипирен, представляющий собой порошок светло-бежевого цвета, насыпная плотность 1,1 г/см, умеренно растворимый в холодной воде. По химическому составу продукт представляет собой, в основном, смесь олигокарбоксилатов натрия, и дополнительно включает небольшое количество олигомерных продуктов гидролиза крахмала.

При нагревании в муфельной печи до температуры 220-240°С происходит термическое разложение продукта, сопровождающееся вспучиванием, при повышении температуры до 350-400°С образуется пенококс. Количество коксового остатка при нагревании образца до температуры 500°С, определенное термогравиметрическим анализом (ТГА), составляет около 60%.

Полученный порошкообразный продукт, далее именуемый «антипиреновая добавка», совместим с различными коммерческими полимерными красителями для металлических поверхностей. Антипиреновую добавку в нужном количестве вводят в лакокрасочное покрытие при тщательном перемешивании до получения однородного продукта, пригодного для нанесения на загрунтованную или чистую поверхность металла в соответствии с инструкцией по применению исходного красителя. Покрытие наносят послойно кистью или распылительным способом. При послойном нанесении для получения нужной толщины покрытия каждый последующий слой наносят на предыдущий после его высушивания в соответствии с инструкцией по применению исходного красителя. Для получения прочного покрытия желательно каждый последующий слой отделять от предыдущего тонким слоем базового красителя, не содержащего антипиреновую добавку.

Возможность осуществления изобретения с получением заявленного технического результата продемонстрирована на приведенных ниже примерах, в которых для огнезащитной обработки поверхности металла используют полученные, как описано выше, огнезащитные составы на основе красителей, применяемых для окрашивания металлических поверхностей: алкидной эмали ПФ-115 и материала лакокрасочного полисилоксанового Армокот® F100.

Сущность метода заключается в определении времени от начала теплового воздействия на опытный образец до наступления предельного состояния этого образца - прогрева до температуры 500°С или выше.

В качестве опытных образцов для испытаний взяты стальные пластины (сталь марки Ст3) 50×50 мм толщиной d, равной 1.4, 3,7, и 6,0 мм. Для проведения испытаний использован лабораторный стенд, показанный на Фиг. 1. Во время проведения измерений стенд изолируют базальтовым материалом (на рисунке не показан). Поскольку интенсивность воздействия на образец открытого пламени зависит от толщины металла d, перед каждой серией измерений проводят холостой опыт, в котором регулируют пламя горелки так, чтобы при заданной толщине пластины температура верхней поверхности пластины находилась в интервале 504-510°С, что позволяет зафиксировать время перехода температуры образца через критическое значение 500°С.

Пример 2. Подбор условий огневых испытаний (холостой опыт).

Необработанную защитным средством стальную пластину 1 помещают в держатель для образца 2. В центре верхней поверхности пластины с помощью прижимного винта 3 устанавливают термопару 4 через теплоизолирующую проставку 5. Пламя горелки регулируют так, чтобы температура на верхней поверхности пластины, измеряемая термопарой 4, находилась в диапазоне 504-510°С, что позволяет зафиксировать время перехода температуры образца через критическое значение 500°С. При этом температура нижней, обогреваемой пламенем поверхности, в зависимости от толщины пластины d составляет: для d, равной 1,4 мм, 690-715°С; для d, равной 3,7 мм, 750-780°С; для d, равной 6,0 мм, 810-830°С. Показания термопары на верхней поверхности пластины снимают каждые три секунды. Аналоговый сигнал с термопары через АЦП передается на персональный компьютер. По данным измерений строят кривую зависимости температуры верхней поверхности пластины, соответствующей температуре прогрева пластины, от времени воздействия пламенем на ее нижнюю поверхность (программа OriginPro 7.5.). В качестве примера на Фиг. 2 приведена кривая подъема температуры пластины толщиной 3,7 мм в зависимости от продолжительности воздействия пламенем на ее нижнюю поверхность. Как видно из рисунка, критическая температура 500°С достигается уже через 7 минут после начала огневого воздействия на нижнюю поверхность пластины.

Методика проведения испытаний огнезащитных покрытий, содержащих антипиреновую добавку, аналогична методике, приведенной выше для холостого опыта. Длительность огневого воздействия определяют в зависимости от ожидаемой группы огнезащитной эффективности согласно ГОСТ Р 53295-2009 (в пределах 45-90 минут) или до наступления предельного состояния - превышение критической температуры 500°С.

Пример 3. Испытания огнезащитных покрытий на основе алкидной эмали ПФ-115.

По данным научно-производственной фирмы «Стройпродукция», алкидная эмаль ПФ-115 представляет собой суспензию твердых и жидких компонентов (растворители, красители, пигменты, сиккатив, двуокись титана и другие наполнители) в полимерном связующем - пентафталевом лаке. Эмаль предназначена для окрашивания различных поверхностей, включая металлические. Применяется как в виде монослойного покрытия, так и в составе многослойных покрытий в сочетании с грунтами, антикоррозионными и антисептическими пропитками. Согласно инструкции, для окрашивания металлов требуется применение грунтовок, совместимых с пентафталевыми красками, а в случае их отсутствия для грунта можно использовать эмаль ПФ-115, разбавленную уайт-спиритом до 50% от первоначальной плотности. Предварительное тестирование показало, что сама по себе эмаль ПФ-115 огнезащитными свойствами не обладает.

Для получения образца огнезащитного состава для испытаний к навеске эмали ПФ-115 при тщательном перемешивании прибавляют образец антипиреновой добавки, полученной по примеру 1, в количестве 30 мас. %. При этом вязкость эмали несколько увеличивается, однако, композиция сохраняет пластичную однородную консистенцию, легко наносится и равномерно распределяется по поверхности стальной пластины. Покрытие наносят кистью послойно на нижнюю не загрунтованную поверхность стальной пластины стандартного размера (см. холостой опыт), предварительно покрытую слоем эмали ПФ-115 в соответствии с инструкцией по применению. Перед нанесением каждого последующего слоя предыдущий слой высушивают на воздухе в течение 18-24 часов, после чего на него наносят тонкий промежуточный слой эмали, не содержащей антипиреновую добавку. Готовят образцы с итоговой толщиной слоя покрытия от 0,8 до 1,4 мм. Толщину слоя покрытия контролируют с помощью толщиномера для лакокрасочных покрытий iCartool ЕМ 2271 IC-160. Перед проведением огневых испытаний окрашенные пластины выдерживают при комнатной температуре в течение 7 дней. Интенсивность нагрева пластин разной толщины соответствует значениям, определенным в холостом опыте.

На Фиг. 3А приведена кривая подъема температуры стальной пластины толщиной 3,7 мм в зависимости от продолжительности огневого воздействия на нижнюю поверхность, обработанную огнезащитным составом на основе краски ПФ-115, содержащим антипиреновую добавку в количестве 30%. Толщина слоя огнезащитного состава 1 мм. Интенсивный нагрев пластины в течение первых трех минут испытания приводит к образованию на нижней поверхности пластины обугленного вспученного слоя. В интервале температур 380-390°С экспериментальная кривая выходит на плато и не изменяется в течение более, чем 90 минут наблюдения, что свидетельствует о высокой огнезащитной эффективности испытываемого покрытия. Слой образовавшегося пенококса (см. Фиг. 4А) характеризуется высокой прочностью и может быть отделен от поверхности пластины только путем дополнительного физического воздействия. То же самое наблюдается при проведении испытаний на пластине с поверхностью, предварительно загрунтованной грунтовкой ГФ-021, при толщине слоя огнезащитного покрытия 1,4 мм.

Испытания с более тонким слоем тестируемого огнезащитного покрытия 0,8 мм показали, что, независимо от наличия грунтовки, средство на основе эмали ПФ-115, содержащее 30 мас. % антипиреновой добавки, проявляет выраженные огнезащитные свойства: в течение 10 минут от начала нагрева на нижней защищенной поверхности пластины наблюдается образование пенококса, при этом температура верхней поверхности не превышает 410°С в течение не менее 45 минут наблюдений.

Аналогичным образом проведены испытания огнезащитных покрытий на основе эмали ПФ-115, содержащих 30% антипиреновой добавки, на пластинах толщиной 1,4 и 6,0 мм. Полученные результаты показывают, что, независимо от толщины пластины и наличия грунтовки на ее поверхности, огнезащитные покрытия на основе алкидной эмали ПФ-115, содержащие 30 мас. % антипиреновой добавки, нанесенные слоем толщиной 0,8-1,4 мм, успешно выдерживают заданную тепловую нагрузку, при этом слой пенококса остается надежно связанным с поверхностью металла, а температура на верхней незащищенной поверхности пластины остается ниже критической на 90-100 градусов.

Результаты измерений представлены в Таблице 1, в которой также для сравнения приведены характеристики коммерческого аналога - огнезащитного вспучивающегося универсального воднодисперсионного покрытия для металлических конструкций «Термогрань», также выпускаемого НПФ «Стройпродукция».

Из таблицы видно, что полученное огнезащитное покрытие не уступает по огнезащитной эффективности и другим техническим характеристикам коммерческому огнезащитному материалу.

Как отмечалось выше, в случае покрытий для металла, наряду с огнезащитной способностью, большое значение имеет прочность адгезии к поверхности, которая не должна ухудшаться при введении в базовую краску антипиреновой добавки. Для определения прочности адгезии использован адгезиметр механический «Константа АЦ», предназначенный для контроля величины адгезии (силы сцепления) лакокрасочных покрытий с основанием в соответствии с методикой, приведенной в ГОСТ 32299-2013. Показано, что разрушение покрытий, содержащих предложенную антипиреновую добавку, происходит по когезионному типу. Испытания прочности покрытий на основе краски ПФ-115 содержащей 30% антипиреновой добавки, показали, что адгезия полученных покрытий к поверхности металла не хуже, а в некоторых экспериментах выше, чем адгезия исходного полимерного красителя.

Пример 4. Испытания огнезащитных покрытий на основе материала лакокрасочного полисилоксанового Армокот® F100.

Материал лакокрасочный полисилоксановый Армокот® F100 (АО «Морозовский химический завод) предназначен для промышленного применения с целью создания защитно-декоративного, атмосферостойкого, термостойкого покрытия, для защиты металлоконструкций, эксплуатируемых в условиях промышленной атмосферы умеренного и холодного климата. Предварительное тестирование показало, что материал без добавок огнезащитной эффективностью не обладает.

Для получения образца огнезащитного состава для испытаний к навеске краски Армокот® F100 при тщательном перемешивании прибавляют образец антипиреновой добавки, полученной по примеру 1, в количестве 20 мас. % и, в соответствии с инструкцией по применению, 10 мас. % ксилола. Полученный состав имеет пластичную однородную консистенцию, легко наносится и равномерно распределяется по поверхности пластины. Покрытие наносят кистью послойно на нижнюю не загрунтованную поверхность стальной пластины стандартного размера (см. холостой опыт), предварительно покрытую слоем красителя, не содержащего антипиреновую добавку. Перед нанесением последующего слоя предыдущий слой высушивают на воздухе, после чего на него наносят тонкий промежуточный слой краски, не содержащей антипиреновую добавку. Готовят образцы с итоговой толщиной слоя покрытия 1 и 1,5 мм. Перед проведением огневых испытаний окрашенные пластины выдерживают при комнатной температуре в течение 7 дней.

Методика испытаний аналогична описанной выше для покрытий на основе эмали ПФ-115. Температура в точке соприкосновения пламени с нижней поверхностью пластины толщиной 3,7 мм составляет 750-780°С. На Фиг. 3Б показана температурная кривая, полученная при испытании огнезащитного покрытия на основе краски Армокот® F100, содержащей 20% антипиреновой добавки, (толщина пластины 3,7 мм, толщина слоя огнезащитного покрытия 1 мм). Температурная кривая имеет максимум при температуре 450°С, достигаемый через 12 минут после начала воздействия пламени на нижнюю, обработанную огнезащитным средством, поверхность, при этом происходит максимальное вспучивание покрытия. Затем температура пластины снижается до 410-420°С и остается на этом уровне не менее 45 минут. На Фиг. 4Б показана фотография образца, обработанного огнезащитным покрытием на основе Армокот® F100, содержащим 20% антипиреновой добавки (толщина покрытия 1,0 мм, толщина пластины 3,7 мм) после огневого испытания. Слой пенококса надежно связан с поверхностью металла, не растрескивается и не осыпается, при этом температура на верхней незащищенной поверхности пластины остается ниже критической на 80-90 градусов в течение не менее 90 минут.

Аналогичные результаты получены при испытании образца толщиной 6,0 мм при толщине слоя покрытия 1,5 мм: максимальную температуру образца около 450°С фиксируют через 12 минут от начала испытания, после чего температура пластины не превышает 400°С в течение не менее 90 минут.

Результаты испытаний в тех же условиях огнезащитной эффективности исходных покрытий, не содержащих антипиреновых добавок, показали, что предел огнестойкости этих материалов не превышает 10-13 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полиэфирное связующее пониженной горючести | 2017 |

|

RU2674210C1 |

| Антипирен, способ его получения и способ огнезащитной обработки древесины | 2018 |

|

RU2674208C1 |

| ОГНЕЗАЩИТНОЕ ИНТУМЕСЦЕНТНОЕ РУЛОННОЕ ПОКРЫТИЕ | 2019 |

|

RU2711076C1 |

| ОГНЕЗАЩИТНАЯ ВСПУЧИВАЮЩАЯСЯ КРАСКА | 2003 |

|

RU2224775C1 |

| Огнебиозащитное средство для древесины (варианты) | 2021 |

|

RU2768389C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ГОРЮЧИХ И НЕГОРЮЧИХ МАТЕРИАЛОВ, МИКРОКАПСУЛИРОВАННЫЙ АГЕНТ ДЛЯ СОЗДАНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ГОРЮЧИХ И НЕГОРЮЧИХ МАТЕРИАЛОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ СОЗДАНИЯ ОГНЕЗАЩИТНОГО ВСПУЧИВАЮЩЕГОСЯ ПОКРЫТИЯ | 2014 |

|

RU2580132C2 |

| Огнезащитная интумесцентная краска с увеличенным пределом огнестойкости | 2019 |

|

RU2716448C1 |

| Способ двустороннего высокотемпературного прогрева тонкослойных лакокрасочных покрытий (интумесцентных красок огнезащитного типа) | 2023 |

|

RU2814877C1 |

| ВСПЕНИВАЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2000 |

|

RU2190649C2 |

| ИНТУМЕСЦЕНТНЫЙ КОКСООБРАЗУЮЩИЙ АНТИПИРЕН, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ОГНЕЗАЩИТНОЙ ОБРАБОТКИ ГОРЮЧЕГО СУБСТРАТА И СПОСОБ ТУШЕНИЯ ОЧАГА ГОРЕНИЯ | 2001 |

|

RU2204547C2 |

Изобретение относится к области огнезащиты изделий из металла и может быть использовано в строительстве и других областях техники для повышения огнестойкости металлических, в частности, стальных конструкций. Согласно изобретению, способ огнезащитной обработки поверхности металла включает нанесение на поверхность металла вспучивающегося огнезащитного покрытия, содержащего 20-30 мас.% интумесцентного антипирена, который представляет собой смесь продуктов жидкофазного окисления картофельного крахмала, полученную пропусканием потока кислорода в водный раствор, содержащий: крахмал картофельный 12-17 мас.%, гидроксид натрия 5-6,5 мас. %, сульфат меди 0,1-0,15 мас.%, при температуре 70-75°С в течение 7-8 часов с последующим высушиванием смеси и измельчением сухого остатка до размера частиц, не превышающего 80 мкм в поперечнике. Нанесение покрытия на поверхность металла слоем толщиной 0,8-1,4 мм предотвращает прогрев металла до критической температуры 500°С при действии открытого пламени в течение не менее 45-90 минут. 2 з.п. ф-лы, 4 ил., 1 табл., 4 пр.

1. Способ огнезащитной обработки поверхности металла, включающий нанесение на поверхность металла вспучивающегося огнезащитного покрытия, содержащего интумесцентный антипирен, отличающийся тем, что в качестве интумесцентного антипирена применяют смесь продуктов жидкофазного окисления картофельного крахмала, полученную пропусканием потока кислорода в водный раствор, содержащий, мас.%:

при температуре 70-75°С в течение 7-8 часов с последующим высушиванием и измельчением сухого остатка до размера частиц, не превышающего в поперечнике 80 мкм.

2. Способ по п. 1, отличающийся тем, что содержание указанного интумесцентного антипирена в составе вспучивающегося огнезащитного покрытия составляет 20-30 мас.%.

3. Способ по пп. 1 и 2, отличающийся тем, что толщина слоя вспучивающегося огнезащитного покрытия составляет 0,8-1,4 мм.

| Антипирен, способ его получения и способ огнезащитной обработки древесины | 2018 |

|

RU2674208C1 |

| ИНТУМЕСЦЕНТНЫЙ КОКСООБРАЗУЮЩИЙ АНТИПИРЕН, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ОГНЕЗАЩИТНОЙ ОБРАБОТКИ ГОРЮЧЕГО СУБСТРАТА И СПОСОБ ТУШЕНИЯ ОЧАГА ГОРЕНИЯ | 2001 |

|

RU2204547C2 |

| ТРИБОЭЛЕКТРИЧЕСКИЙ РЕНТГЕНОВСКИЙ ИСТОЧНИК | 2012 |

|

RU2592636C2 |

| CN 113736328, 22.03.2022 | |||

| Огнезащитная интумесцентная краска с увеличенным пределом огнестойкости | 2019 |

|

RU2716448C1 |

Авторы

Даты

2024-09-26—Публикация

2023-11-16—Подача