ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Данная заявка является частично продолжающей (CIP) по отношению к заявке на патент США № 15/141826, поданной 29 апреля 2016, и № 13/708364, поданной 7 декабря 2012. Предыдущие заявки полностью включены в настоящий документ посредством ссылки.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Область техники

Настоящее изобретение относится к структуре ПП (печатной платы), в частности к гибкой структуре ПП с применением силиконового слоя для комбинирования металлического слоя и подложки.

Предшествующий уровень техники

Поскольку узел на гибкой печатной плате (ГПП) обладает гибкостью, за счет которой узел на гибкой печатной плате как таковой может гнуться, узел на гибкой печатной плате применяется в различных видах электроприборов. Например, гибкая печатная плата может быть установлена между основной частью ноутбука и его открываемым блоком отображения для передачи электрического сигнала между основной частью и блоком отображения, или может быть установлена между основной частью и передвижным приемным узлом оптического дисковода в компьютере для передачи сигнала между ними.

При изготовлении ГПП используется, главным образом, гибкий фольгированный медью слоистый материал (FCCL). FCCL изготавливают приклеиванием металлической фольги, такой как медная фольга, к поверхности термостойкой пленки, представленной полиимидной пленкой, посредством адгезива, выполненного из клея на основе смолы эпоксидной системы, такого как эпоксидная смола, полиэфир или акриловая смола. Обычно FCCL изготавливают горячим прессованием слоистой структуры при приблизительно 180 градусах C°. Поскольку основная цепь клея на основе смолы эпоксидной системы жесткая, при горячем прессовании сталкиваются с такими проблемами, как коробление самого слоистого материала.

Чтобы решить эту проблему, адгезивный слой указанного выше трехслойного гибкого фольгированного медью слоистого материала убирают, и поэтому этот материал называется «двухслойным гибким фольгированным медью слоистым материалом» (2L FCCL). Его изготавливают методом литья, методом напыления или методом наслоения с образованием медной фольги на поверхности пленки-подложки, представленной полиимидной (PI) пленкой.

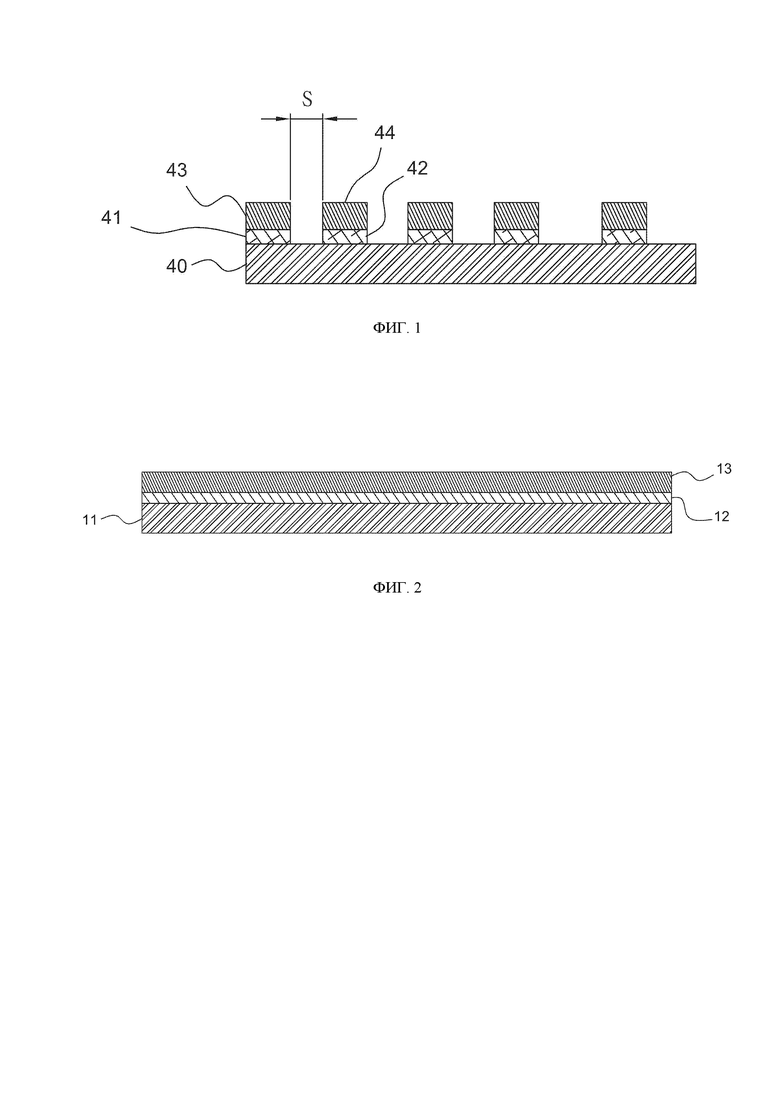

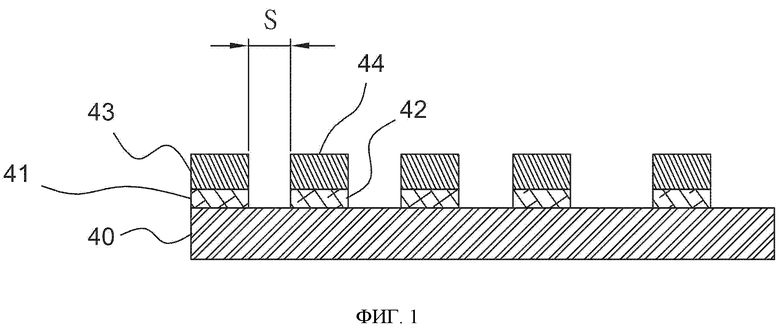

Однако ввиду свойств данного материала, FCCL, включая трехслойную и двухслойную его разновидности, обладает низким сопротивлением миграции ионов. Материал подложки, полиимид, и адгезив, такой как эпоксидная смола или акриловая смола, обладают высокой полярностью и являются гидрофильными. Например, FCCL используется в разводке с малым шагом и в высоковольтных приборах, таких как LCD (жидкокристаллический дисплей), OLED (органический светодиод) или плазменный дисплей. Рассмотрим фиг. 1: на ней показан трехслойный гибкий фольгированный медью слоистый материал. Первый вывод 43 и второй вывод 44 выполнены на адгезивном слое 41, 42 и подложке 40. Известно, что при эксплуатации в условиях высокого напряжения эти устройства обнаруживают тот недостаток, что короткое расстояние S между выводами 43, 44 вызывает эффект миграции ионов в меди, которая используется в качестве разводки или электрода. Это часто приводит к электрическим сбоям, таким как возрастание утечки тока и короткие замыкания между выводами 43, 44. С другой стороны, в двухслойном гибком фольгированном медью слоистом материале подложка, PI, также обладает высокой полярностью и является гидрофильной, поэтому недостаток, состоящий в эффекте миграции ионов, остается и здесь.

В документе JP 2009-05679 раскрывается структура печатной платы со слоем подложки, водородно-силиконовым адгезивом в прямом контакте со слоем подложки и металлическим слоем в прямом контакте с силиконовым адгезивным слоем. Однако поверхность медного тонкопленочного материала основания, которое является металлическим основанием, должна пройти обработку коронным разрядом, и, если из молекулы оксида металла на поверхности материала основания выделяется гидроксильная группа, в поверхности материала основания повышается реакционная способность в отношении соединения с функциональной алкоксисилановой группой. С другой стороны, поверхность материала основания из полиимидной смолы, который является неметаллическим материалом основания, также проходит обработку коронным разрядом, что приводит к выделению гидроксильной группы.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Цель данного изобретения состоит в предоставлении гибкой структуры ПП. Силикон используется в качестве адгезива между металлическим слоем и подложкой. Силикон достаточно мягкий, чтобы поглощать деформацию, обусловленную термоусадкой, предотвращая коробление и загибание во время высокотемпературной обработки.

Другая цель данного изобретения состоит в предоставлении гибкой структуры ПП. Достигается повышение сопротивления миграции ионов. Проблемы нечеткого сигнала и падения напряжения, обусловленные влагой, решаются за счет неполярных и негидрофильных свойств силикона.

Цель данного изобретения состоит в предоставлении гибкой структуры ПП. С двух сторон силиконового адгезивного слоя размещено два отвержденных слоя модифицированного силикона, чтобы повысить адгезию между силиконом и подложкой/металлическим слоем. Это решает проблему пузырьков или беспрепятственного отслоения подложки.

Данное изобретение раскрывает гибкую структуру ПП. Структура ПП включает подложку, силиконовый адгезивный слой и металлический слой. Силиконовый адгезивный слой размещен на подложке и используется для скрепления металлического слоя с подложкой. Силиконовый адгезивный слой достаточно мягкий, чтобы поглощать деформацию металла и подложки, обусловленную термоусадкой, предотвращая коробление и загибание во время высокотемпературной обработки. За счет неполярных и негидрофильных свойств силиконового адгезивного слоя решаются проблемы, обусловленные высокополярными и гидрофильными материалами, такими как полиимид (PI), эпоксидная смола или акриловая смола. В данной структуре ПП достигается повышение сопротивления миграции ионов. Проблемы нечеткого сигнала и падения напряжения, обусловленные влагой, решаются за счет неполярных и негидрофильных свойств силикона.

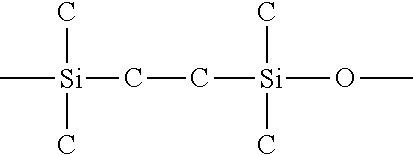

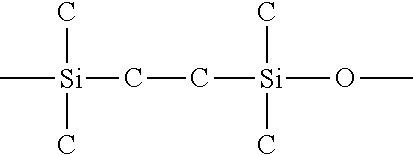

Кроме того, для повышения адгезии между силиконом и подложкой/металлическим слоем, с двух сторон силиконового адгезивного слоя размещено два отвержденных слоя модифицированного силикона. Оба отвержденных слоя модифицированного силикона, главным образом, содержат химическую формулу I:

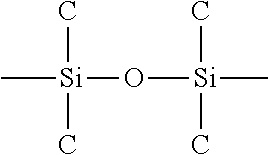

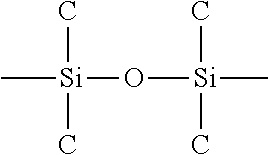

Силиконовый адгезивный слой, главным образом, содержит химическую формулу II:

Первый отвержденный слой модифицированного силикона, второй отвержденный слой модифицированного силикона и силиконовый адгезивный слой содержат химическую формулу I и химическую формулу II. Это решает проблему пузырьков или беспрепятственного отслоения подложки. В отвержденном слое модифицированного силикона натяжение на границе раздела и полярность силикона модифицированы, чтобы повысить адгезию для разных материалов.

Дополнительный объем применимости настоящего изобретения станет очевидным из подробного описания, приводимого далее. Однако следует понимать, что подробное описание и конкретные примеры, представляя предпочтительные варианты осуществления изобретения, приводятся исключительно в иллюстративных целях, поскольку из этого подробного описания специалисты в области техники смогут без труда вывести различные изменения и модификации в пределах объема и сущности изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Настоящее изобретение станет понятнее из приводимого ниже подробного описания, имеющего исключительно иллюстративные цели и, таким образом, не ограничивающего настоящее изобретение, и где:

На Фиг. 1 показан пример обычной структуры ПП при использовании в разводке с малым шагом и в высоковольтных приборах.

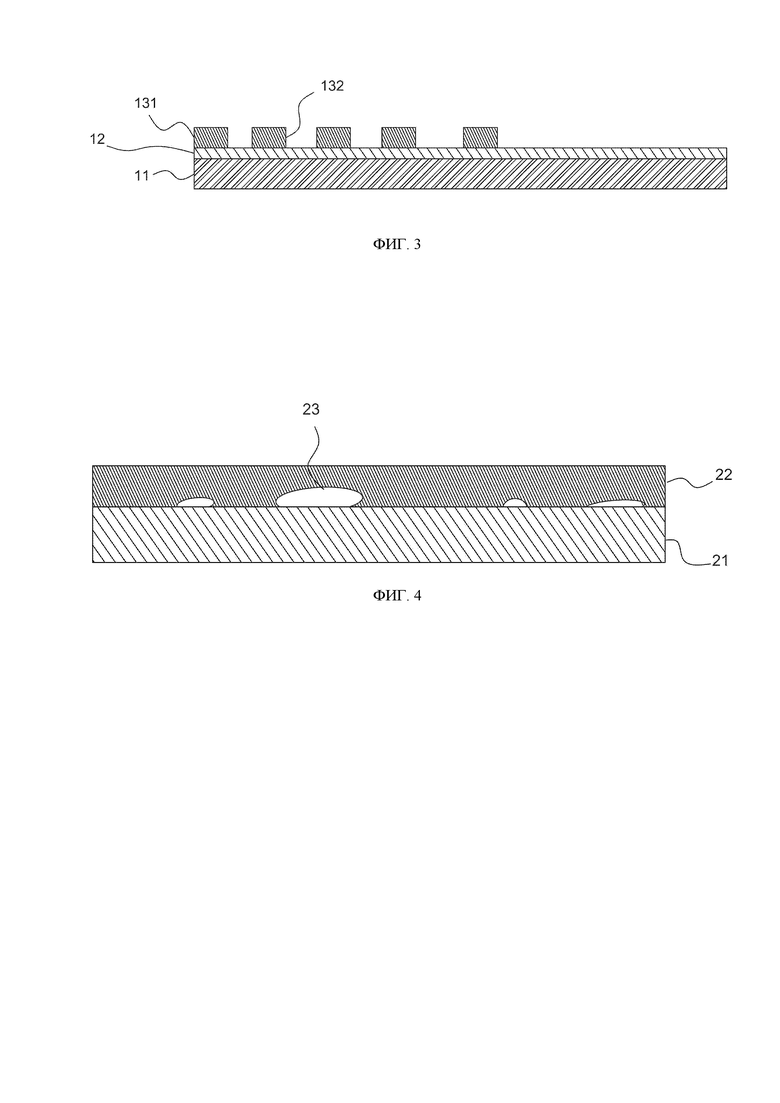

На Фиг. 2 показана структура ПП настоящего изобретения.

На Фиг. 3 показана структура ПП согласно настоящему изобретению при использовании в разводке с малым шагом и в высоковольтных приборах.

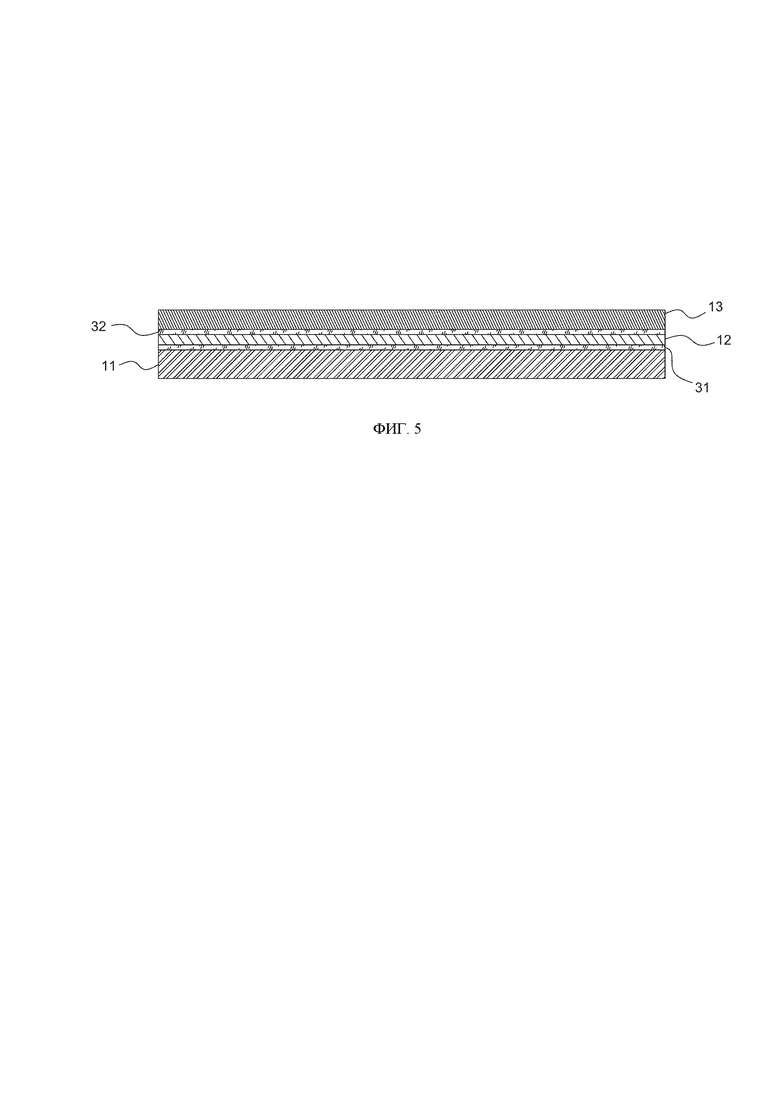

На Фиг. 4 показан пример обычного покрывающего силиконового адгезивного слоя.

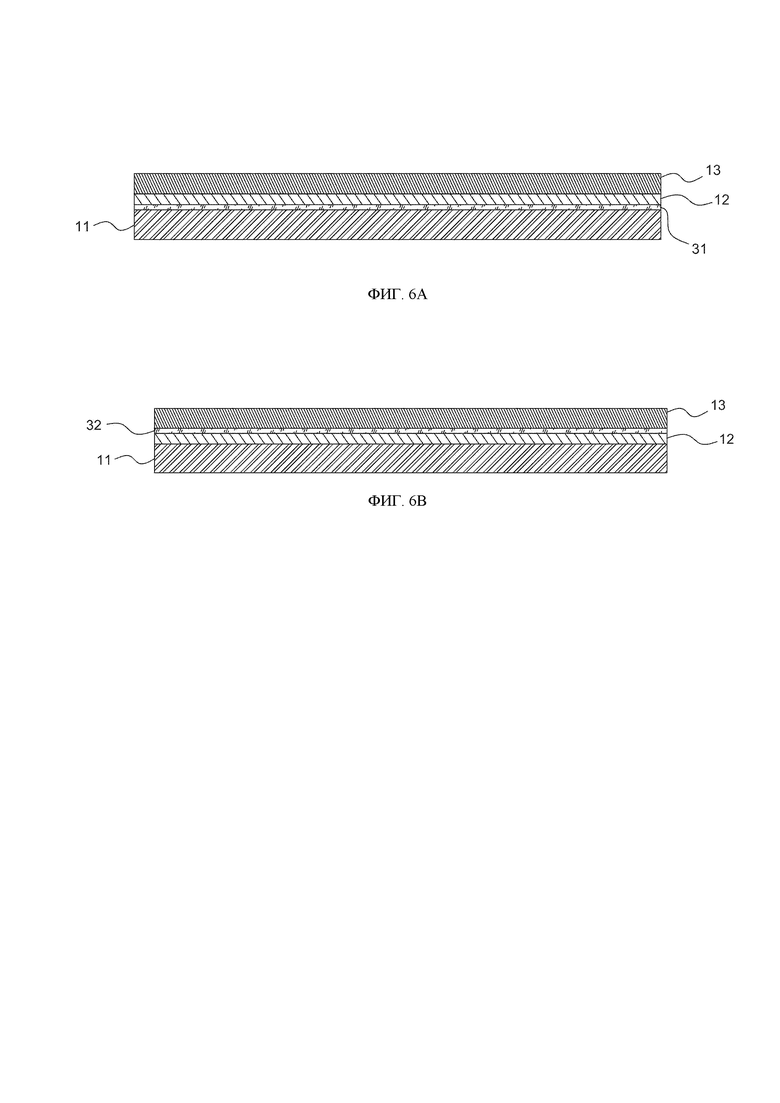

На Фиг. 5 показан другой вариант осуществления структуры ПП согласно настоящему изобретению.

На фиг. 6A и 6B показаны варианты осуществления структуры ПП настоящего изобретения, в которых применяется только один отвержденный слой модифицированного силикона.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Силиконы представляют собой синтетические соединения, имеющие разнообразные формы и применения. Как правило термостойкие и каучукообразные, они используются в герметиках, адгезивах, смазочных материалах, в изделиях медицинского назначения, в кухонной посуде и для изоляции. Одними из наиболее полезных качеств силиконов являются низкая теплопроводность, низкая реакционная способность, низкая токсичность и термическая устойчивость. Кроме того, силиконы отлично сопротивляются воздействию кислорода, озона и ультрафиолетового (УФ) излучения и хорошо изолируют электрический ток. Поскольку силикон можно сформировать так, чтобы он был либо электроизоляционным, либо электропроводным, он подходит для широко спектра применений в электротехнике. Силикон обнаруживает хорошую текучесть и адгезию при плавлении и является достаточно мягким после отверждения. Кроме того, силикон неполярный и негидрофильный. Следовательно, он подходит для того, чтобы заменить эпоксидную смолу в качестве адгезивного материала.

Рассмотрим фиг. 2: гибкая структура ПП (печатной платы) включает подложку 11, силиконовый адгезивный слой 12 и металлический слой 13. Материал подложки 11 включает полиимид (PI), полиэтилентерефталат (PET), полиэтиленнафталат (PEN), стекло, стекловолокно и жидкокристаллический полимер для выполнения гибкой ПП или негибкой ПП. Силиконовый адгезивный слой 12 размещен между подложкой 11 и металлическим слоем 13, выполняя функцию адгезива. Силикон обнаруживает хорошую текучесть и адгезию при плавлении. Он подходит для использования в качестве адгезива. Например, силикон может быть размещен на подложке 11 путем нанесения покрытия с образованием силиконового адгезивного слоя 12. Металлический слой 13 может быть размещен на силиконовом адгезивном слое 12 и затем отвержден процессом отверждения. После отверждения силиконовый адгезивный слой 12 достаточно мягкий, чтобы выполнять функцию буфера, поглощая деформацию, обусловленную термоусадкой, между металлическим слоем 13 и подложкой 11, чтобы предотвращать коробление и изгибание во время высокотемпературной обработки. Разводка может быть выполнена на металлическом слое 13 травлением или путем другой обработки. На нем также может быть выполнен дополнительный защитный слой, паяльная маска и т.д. Материалом металлического слоя 13 является медь (Cu), алюминий (Al), никель (Ni), золото (Au), серебро (Ag), олово (Sn) или сплав, имеющий в составе по меньшей мере один из вышеперечисленных металлов.

Вместе с тем, силикон неполярный и негидрофильный. Рассмотрим фиг. 3: когда структура ПП используется в разводке с малым шагом или в высоковольтном приборе, таком как LCD (жидкокристаллический дисплей), OLED (органический светодиод) или плазменный дисплей, на металлическом слое 13 выполняют по меньшей мере один первый вывод 131 и один второй вывод 132. В отличие от обычной структуры ПП, силиконовый адгезивный слой 12 неполярный и негидрофильный. Несмотря на то, что подложка 11, представленная полиимидом (PI), высокополярна и гидрофильна, силиконовый адгезивный слой 12 не допустит эффекта миграции ионов между первым выводом 131 и вторым выводом 132. Проблем нечеткого сигнала и падения напряжения не возникнет.

Однако у этого силикона проблема с адгезией. При отверждении силикон подвергнется как реакции конденсации, так и реакции присоединения. Структура, отвержденная реакцией конденсации, обладает меньшей силой адгезии, чем при реакции присоединения. Кроме того, побочным продуктом реакции конденсации является водород, который может легко образовывать пузырьки. Рассмотрим фиг. 4: силиконовый адгезивный слой 22 размещен на подложке 21 из другого материала. При полимеризации газ, т.е. водород, перемещается случайным образом. Когда подложка 21, выполненная из плотного материала, такого как металл, стекло или полимер, не пропускает его, газ накапливается на границе раздела с образованием пузырьков 23. Когда на границе раздела есть пузырьки 23, структура легко отслаивается.

В общем виде, силикон используется как наполнитель. Иначе говоря, одна сторона силиконового адгезивного слоя 22 свободна, как показано на фиг. 4, если образующийся газ может быть отведен медленно. Однако в данном изобретении силиконовый адгезивный слой 12 проходит между подложкой 11 и металлическим слоем 13, как показано на фиг. 2. Для отверждения требуется горячее прессование или термическая полимеризация. Из-за этого будет образовываться больше газа. Когда случайным образом перемещающийся газ случайным образом перемещается, и его не пропускает подложка 11 и металлический слой 13, сливающиеся пузырьки газа нарушают адгезию на границе раздела между ними. Также, пузырьки газа будут сливаться, образуя более крупные пузыри, что будет еще больше ослаблять адгезию.

Рассмотрим фиг. 5. Чтобы решить эту проблему, с двух сторон силиконового адгезивного слоя 12 размещено два отвержденных слоя 31, 32 модифицированного силикона. Первый отвержденный слой 31 модифицированного силикона размещен между силиконовым адгезивным слоем 12 и подложкой 11. Второй отвержденный слой 32 модифицированного силикона размещен между силиконовым адгезивным слоем 12 и металлическим слоем 13. Натяжение на границе раздела и полярность силикона отвержденных слоев 31, 32 модифицированного силикона модифицируют в зависимости от материалов подложки 11 и металлического слоя 13, чтобы повысить адгезию для разных материалов. В результате, на границах раздела между первым отвержденным слоем 31 модифицированного силикона и подложкой 11 и между вторым отвержденным слоем 32 модифицированного силикона и металлическим слоем 13 создаются благоприятные для адгезии условия. Также, снижается количество и размер образующихся пузырьков газа.

Как первый отвержденный слой 31 модифицированного силикона, так и второй отвержденный слой 32 модифицированного силикона, главным образом, содержат химическую формулу I:

Силиконовый адгезивный слой 12, главным образом, содержит химическую формулу II:

Первый отвержденный слой 31 модифицированного силикона, второй отвержденный слой 32 модифицированного силикона и силиконовый адгезивный слой 12 содержат как химическую формулу I, так и химическую формулу II.

Количества химической формулы II в силиконовом адгезивном слое 12 превышают количества химической формулы I в силиконовом адгезивном слое 12. Количества химической формулы I в каждом из первого отвержденного слоя 31 модифицированного силикона и второго отвержденного слоя 32 модифицированного силикона превышают количества химической формулы II в каждом из первого отвержденного слоя 31 модифицированного силикона и второго отвержденного слоя 32 модифицированного силикона.

Также, количества химической формулы II в силиконовом адгезивном слое 12 превышают количества химической формулы II в каждом из первого и второго отвержденных слоев 31, 32 модифицированного силикона на 0,1% - 60% в массо-объемном соотношении.

Отвержденные слои 31, 32 модифицированного силикона модифицируют увеличением доли силикона добавочного типа и/или добавлением в силикон эпоксидной смолы, акриловой кислоты или их комбинации.

В качестве примера способа выполнения, отвержденные слои 31, 32 модифицированного силикона выполняют на подложке 11 и металлическом слое 13, соответственно, чтобы модифицировать поверхностные свойства подложки 11 и металлического слоя 13, для повышения способности к связыванию с силиконовым адгезивным слоем 12 в следующем процессе. Иными словами, отвержденные слои 31, 32 модифицированного силикона можно рассматривать как поверхностно-модифицированный слой подложки 11 и металлического слоя 13, соответственно. Затем для отверждения медленно выполняют полимеризацию. Поскольку одна сторона свободна, и процесс отверждения выполняется медленно, образующийся газ может быть отведен. Также, отвержденные слои 31, 32 модифицированного силикона модифицируют в зависимости от материалов подложки 11 и металлического слоя 13. На границах раздела между первым отвержденным слоем 31 модифицированного силикона и подложкой 11 и между вторым отвержденным слоем 32 модифицированного силикона и металлическим слоем 13 создаются благоприятные для адгезии условия.

Силиконовый адгезивный слой 12 размещают либо на первом отвержденном слое 31 модифицированного силикона, либо на втором отвержденном слое 32 модифицированного силикона. Затем подложку 11 и металлический слой 13, вместе с силиконовым адгезивным слоем 12, первым отвержденным слоем 31 модифицированного силикона и вторым отвержденным слоем 32 модифицированного силикона, комбинируют. Эту полимеризацию выполняют в два этапа, чтобы добиться прочного связывания. Температура термической обработки первого этапа ниже температуры термической обработки второго этапа. Продолжительность термической обработки первого этапа превышает продолжительность термической обработки второго этапа. При более низкой температуре первого этапа химическая формула II силиконового адгезивного слоя 12 выступает доминантным компонентом, образуя кристаллическую структуру в силиконовом адгезивном слое 12. Поскольку толщина силиконового адгезивного слоя 12 небольшая, эта кристаллическая структура по существу рассматривается как основная влагозащитная структура силиконового адгезивного слоя 12. Кристаллическая структура может повышать влагозащитную способность границ раздела между силиконовым адгезивным слоем 12 и любым из первого отвержденного слоя 31 модифицированного силикона и второго отвержденного слоя 32 модифицированного силикона. Это очень важный параметр для ПП, когда она используется в качестве компонента батареи. Например, часть металлического слоя ПП может напрямую использоваться в качестве токосъемника литиевой батареи.

При более высокой температуре второго этапа химическая формула I силиконового адгезивного слоя 12 выступает доминантным компонентом и обладает более высокой способностью к связыванию, чем химическая формула II. Как следствие, силиконовый адгезивный слой 12 прочно связывается с первым отвержденным слоем 31 модифицированного силикона, и силиконовый адгезивный слой 12 прочно связывается со вторым отвержденным слоем 32 модифицированного силикона. Предпочтительно, температура термической обработки первого этапа ниже температуры термической обработки второго этапа на 30-70 градусов C°. Продолжительность термической обработки первого этапа превышает продолжительность термической обработки второго этапа на 80-300 секунд. Чтобы не допустить деформирования силиконового адгезивного слоя 12 в ходе вышеупомянутого процесса, силиконовый адгезивный слой 12 дополнительно включает прокладку. Прокладка включает частицы диоксида кремния, частицы оксида титана или их комбинацию.

Поскольку силиконовый адгезивный слой 12 размещен между отвержденными слоями 31, 32 модифицированного силикона, которые выполнены из такого же или по существу такого же материала, адгезионная сила между ними велика. Несмотря на то, что образуется газ, адгезионную структуру нелегко ослабить. Также, силикон не такой плотный, как подложка 11 или металлический слой 13. Если смотреть под микроскопом, отверстия внутри силикона крупнее, чем в материалах подложки 11 или металлического слоя 13. Хотя при отверждении силиконовый адгезивный слой 12 размещен между отвержденными слоями 31, 32 модифицированного силикона, образующийся газ легко отводится из отвержденных слоев 31, 32 модифицированного силикона, и не происходит его беспрепятственного накопления с образованием пузырьков. Силы межмолекулярного взаимодействия между силиконовым адгезивным слоем 12 и отвержденными слоями 31, 32 модифицированного силикона равны. Газовые потоки внутри равномерны. Пузырьки газа не будут беспрепятственно сливаться с образованием больших пузырей. Как следствие, на границах разделах между отвержденными слоями 31, 32 модифицированного силикона и силиконовым адгезивным слоем 12 создаются благоприятные для адгезии условия. В силу указанных выше причин, границам раздела между первым отвержденным слоем 31 модифицированного силикона и подложкой 11 и между вторым отвержденным слоем 32 модифицированного силикона и металлическим слоем 13 обеспечена лучшая межфазная адгезия, чем у обычных границ раздела.

Толщину отвержденных слоев 31, 32 модифицированного силикона меняют в зависимости от требований гибкости, таких как изгибаемость ПП. В общем виде, чтобы демонстрировать свойства гибкости, толщина отвержденных слоев 31, 32 модифицированного силикона должна составлять более 10 мкм. Поэтому толщина отвержденных слоев 31, 32 модифицированного силикона предпочтительно составляет от 10 мкм до 50 мкм.

Силиконовый адгезивный слой 12 выполняет в данном изобретении функцию связывающего слоя, и его толщина является заданным значением, которое не меняется в зависимости от требований гибкости ПП. Толщина силиконового адгезивного слоя 12 составляет от 5 мкм до 25 мкм. Если толщина силиконового адгезивного слоя 12 слишком мала, т.е. меньше 5 мкм, адгезия будет слишком слабой. Если толщина силиконового адгезивного слоя 12 будет слишком велика, т.е. больше 25 мкм, механическую прочность самого материала адгезивного слоя нельзя будет игнорировать. Она будет считаться частью механической прочности всей структуры печатной платы, и в таком случае потеряет значимость только адгезивного слоя. Далее, силиконовый адгезивный слой 12 отверждают с двух закрытых концов. Эффект влагоудерживающего барьера будет слабее, если толщина силиконового адгезивного слоя 12 будет слишком велика.

Кроме того, на границах раздела может быть размещен только один отвержденный слой модифицированного силикона, что ухудшает условия для адгезии. Например, может иметься только первый отвержденный слой 31 модифицированного силикона для размещения между подложкой 11 и силиконовым адгезивным слоем 12, см. фиг. 6A. Или может иметься только второй отвержденный слой 32 модифицированного силикона для размещения между металлическим слоем 13 и силиконовым адгезивным слоем 12, см. фиг. 6B.

После ознакомления с описанным таким образом изобретением будет очевидно, что одно и то же можно варьировать множеством разных способов. Такие варианты не должны рассматриваться как выход за пределы сущности и объема изобретения, и все такие модификации, как будет очевидно специалисту в области техники, должны быть включены в объем приводимой далее формулы изобретения.

Изобретение относится к структуре ПП (печатной платы), в частности к гибкой структуре ПП с применением силиконового слоя для комбинирования металлического слоя и подложки. Гибкая печатная плата включает подложку, которая выполнена из неметалла; первый отвержденный слой модифицированного силикона, который предусмотрен на и в контакте с подложкой и который включает первый силиконовый материал, который отвержден; металлический слой, который выполнен по меньшей мере из одного металла; второй отвержденный слой модифицированного силикона, который предусмотрен на и в контакте с металлическим слоем и который включает второй силиконовый материал, который отвержден; и силиконовый адгезивный слой, размещенный между и в контакте с первым отвержденным слоем модифицированного силикона и вторым отвержденным слоем модифицированного силикона и который включает адгезивный силиконовый материал, который отвержден термической полимеризацией после его наслоения между первым отвержденным слоем модифицированного силикона и вторым отвержденным слоем модифицированного силикона. Изобретение позволяет улучшить адгезию и уменьшить расслоение. 12 з.п. ф-лы, 7 ил

1. Гибкая структура печатной платы, содержащая:

металлический слой, состоящий по меньшей мере из одного металла;

неметаллическую подложку, выполненную из материалов, которые отличаются от материалов металлического слоя;

первый отвержденный слой модифицированного силикона, выполненный непосредственно на неметаллической подложке;

второй отвержденный слой модифицированного силикона, выполненный непосредственно на металлическом слое, где как первый отвержденный слой модифицированного силикона, так и второй отвержденный слой модифицированного силикона, главным образом, содержат силикон, имеющий главную цепь «Si-C-C-Si-O»; и

силиконовый адгезивный слой, непосредственно связанный со вторым отвержденным слоем модифицированного силикона и первым отвержденным слоем модифицированного силикона, причем силиконовый адгезивный слой, главным образом, содержит силикон, имеющий главную цепь «Si-O-Si»

где первый отвержденный слой модифицированного силикона, второй отвержденный слой модифицированного силикона и силиконовый адгезивный слой содержат силикон, имеющий главную цепь «Si-C-C-Si-O» и силикон, имеющий главную цепь «Si-O-Si».

2. Гибкая печатная плата по п. 1, отличающаяся тем, что материал неметаллической подложки включает полиимид (PI), полиэтилентерефталат (PET), полиэтиленнафталат (PEN), стекло, стекловолокно и жидкокристаллический полимер.

3. Гибкая печатная плата по п. 1, отличающаяся тем, что материалом металлического слоя является медь, алюминий, никель, золото, серебро, олово или сплав, имеющий в составе по меньшей мере один из вышеперечисленных металлов.

4. Гибкая печатная плата по п. 1, отличающаяся тем, что толщина силиконового адгезивного слоя составляет от 5 до 25 мкм.

5. Гибкая печатная плата по п. 1, отличающаяся тем, что толщина первого отвержденного слоя модифицированного силикона составляет от 10 до 50 мкм.

6. Гибкая печатная плата по п. 1, отличающаяся тем, что толщина второго отвержденного слоя модифицированного силикона составляет от 10 до 50 мкм.

7. Гибкая структура печатной платы по п. 1, отличающаяся тем, что первый и второй отвержденные слои модифицированного силикона модифицируются посредством увеличения доли силикона добавочного типа.

8. Гибкая структура печатной платы по п. 1, отличающаяся тем, что первый и второй отвержденные слои модифицированного силикона модифицируются посредством добавления в силикон эпоксидной смолы, акриловой кислоты или их комбинации.

9. Гибкая структура печатной платы по п. 1, отличающаяся тем, что силиконовый адгезивный слой также содержит прокладку, причем прокладка включает частицы диоксида кремния, частицы оксида титана или их комбинацию.

10. Гибкая структура печатной платы по п. 1, отличающаяся тем, что количества химической формулы II в силиконовом адгезивном слое превышают количества химической формулы II в каждом из первого и второго отвержденных слоев модифицированного силикона на 0,1 - 60% в массообъемном соотношении.

11. Гибкая структура печатной платы по п. 1, отличающаяся тем, что силиконовый адгезивный слой имеет влагозащитную кристаллическую структуру.

12. Гибкая структура печатной платы по п. 1, отличающаяся тем, что часть металлического слоя выполняет функцию токосъемника батареи.

13. Гибкая структура печатной платы по п. 1, отличающаяся тем, что толщина силиконового адгезивного слоя представляет собой заданное значение, и это заданное значение не меняется в зависимости от требований гибкости гибкой структуры печатной платы.

| JP 2009056791 A,19.03.2009 | |||

| Способ изготовления заготовок печатных плат и двойной ленточный пресс для изготовления заготовок печатных плат | 1985 |

|

SU1579471A3 |

| Автоматический переключатель для пишущих световых вывесок | 1917 |

|

SU262A1 |

| US 4639285 A1, 27.01.1987 | |||

| US 9573352 B2, 21.02.2017. | |||

Авторы

Даты

2020-08-24—Публикация

2019-11-29—Подача