Группа изобретений относится к эластомерным модификаторам нефтяных битумов из регенератов резинотехнических изделий, которые могут быть использованы для изготовления эластомерно-битумных вяжущих, а также относится к самим эластомерно-битумным вяжущим на основе упомянутых модификаторов, и предназначена для применения, преимущественно, в дорожном и гражданском строительстве для асфальтобетонных покрытий дорог, строительства аэродромов, и т.п.

Важнейшим условием повышения долговечности асфальтобетонных покрытий является улучшение свойств битумов. Однако глубокая переработка нефти на современных нефтеперерабатывающих заводах в целях увеличения выхода топлива и масел привела к ухудшению качества нефтяных битумов и их несоответствию требованиям дорожного строительства по показателям низкотемпературной трещиностойкости, теплоустойчивости, эластичности и адгезионным свойствам. Одним из эффективных способов повышения качества битумов является их модификация полимерами.

В настоящее время в зарубежной и отечественной практике для модификации нефтяных битумов приоритетно используется так называемый «мокрый способ», предусматривающий предварительное изготовление полимербитумных вяжущих (ПБВ) путем добавления в нагретый битум полимерных добавок - модификаторов.

Известны модификаторы битумов на основе различных синтетических каучуков (бутадиен-стирольных, бутилового, этиленпропиленовых и других), имеющих среднемассовую молекулярную массу (Mw) от 200000 до 700000 усл. ед., добавляемых в битумы в количестве 2-7% от массы битума. Например, гелеобразный полимерный модификатор «Каудест-Д» (ТУ 2257-004-01393728-00) [http://www.topomatic.ru/reviews/53-%ABKaudest-D%BB-polimernaja-dobavka-dlja-prigotovlenija-modificirovannyh-vjazhushih-] представляет собой смесь синтетических товарных каучуков линейной структуры, адгезионного компонента и стабилизирующих добавок.

Другой известный каучуковый модификатор «Модмэл» (ТУ 2294-009-41993527-98) изготавливается на основе этиленпропиленового каучука и добавок модифицирующих его свойства. Гранулированный модификатор "Модмэл" состоит из этиленпропилендиенового каучука - 90% и полипропилена - 10%.

Общими недостатками модификаторов с применением синтетических каучуков является трудоемкость изготовления из-за длительности и многостадийности процесса производства вяжущих, использования пластификаторов и применения высокой температуры. Эти факторы способствуют старению битума на стадии приготовления битумно-каучуковых вяжущих.

Также известны полимерные модификаторы битума, изготовленные с применением крошки резины и резинотехнических изделий, в частности амортизированных шин.

Известен модификатор битума (RU 2158742, опубл. 10.11.2000 г), включающий битум нефтяной дорожный БНД 60/90 или ПНД 90/130 50-80%масс, предварительно частично деструктированную в битуме резиновую крошку, являющуюся отходом резинового производства 10-25%масс, и полиизопреновый каучук СКИ-3 1-5%масс полиэтилен (ПЭВД) или тройной сополимер этилена с пропиленом и диенами - СКЭПТ-40 1-10%масс, минеральное масло 1-15%масс. Описанный в RU 2158742 модификатор битума получают в виде твердой не липнущей массы, которая режется на куски и вводится в заданном соотношении в разогретый битум непосредственно на месте проведения дорожных или строительных работ.

В этом же патенте (RU 2158742) описано вяжущее, которое получают добавлением указанного модификатора в дорожный битум в соотношении 10-20 мас. ч. модификатора на 90-80 мас. ч. битума.

Недостатки модификатора по патенту RU 2158742 обусловлены применением каучука СКИ-3, вязкость по Муни которого составляет 75-85 усл. ед., что снижает технологические свойства из-за наличия в сырых каучуках плотных гетерогенных включений. Такие включения нарушают однородность смеси. Также недостатком модификатора является большое содержание частично деструктированной резиновой крошки (состояние частичного распада вулканизационной сетки в резине), частицы которой имеют пористую поверхность, что приводит к частичному поглощению масла из битума, и соответственно, к преждевременному разрушению асфальтобетона.

Известен модификатор битума (Патент RU 2349616, опубл. 20.03.2009 г), имеющий в своем составе битум, полимерную добавку и регенерат резинотехнических изделий (РТИ), мазут и/или гудрон, органическую перекись (перекись дикумила или бензоила) и полимерную добавку - полиамид. В качестве упомянутого регенерата использован регенерат, полученный методом термомеханодеструкции крошки резинотехнических изделий в шнековом диспергаторе и содержащий фракции каучука с молекулярной массой Mw от 18000 до 22000 усл. ед. - не менее 10%, при следующем соотношении компонентов, % масс.: битум 15-18, полиамид 3-9, гудрон и/или мазут 15-20, органическая перекись 5-8, регенерат РТИ - остальное до 100. Модификатор позволяет повысить эластичность битума при одновременном повышении адгезии к наполнителю. Существенными недостатками указанного модификатора является большая трудоемкость и энергоемкость его приготовления из-за многостадийности технологического процесса, сильной липкости готового продукта, вследствие содержания в резиновом регенерате низкомолекулярных фрагментов каучуков с молекулярными массами Mw, не превышающими 22000 усл. ед. Сильная липкость модификатора не позволяет получить приемлемую товарную форму модификатора для его промышленного производства.

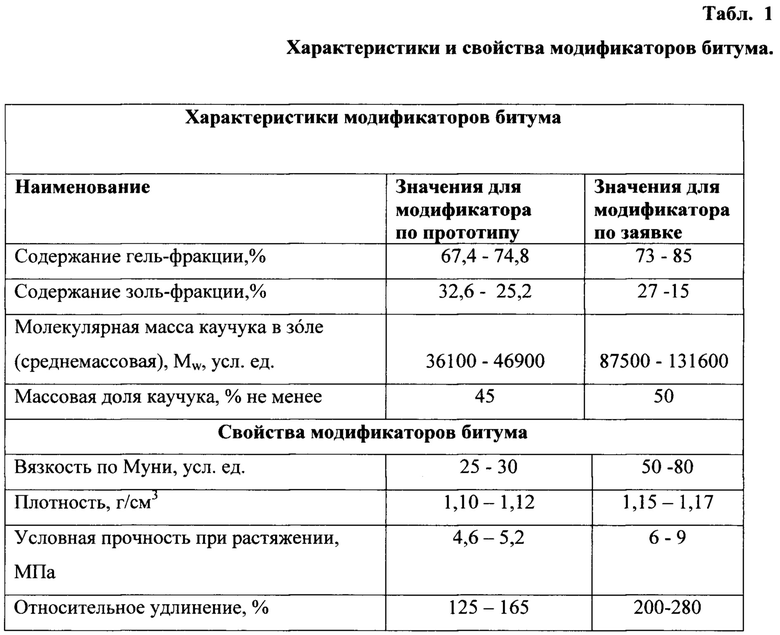

В качестве прототипа первого объекта изобретения принят эластомерный модификатор «Эластдор», описанный в докторской диссертации Шаховца С.Е. «Комплексная механо-термохимическая регенерация шинных отходов и технология производства изделий на их основе» 05.17.06, Санкт-Петербург, 2008 г, стр. 82-88, 97-104, 245-246 [текст диссертации размещен на сайте www.dissercat.com]. Модификатор «Эластдор» представляет из себя регенерат, полученный из крупной 5-10 мм крошки амортизированных шин или из крошки отходов производства резинотехнических изделий в процессе регенерации на машине регенерации резины, которая выполнена на базе червячного деструктора. В деструкторе одновременно происходят два высокотемпературных процесса - активированная механотермодеструкция и паровая деструкция, то есть создаются интенсивные механические напряжения сдвига и одновременно обеспечивается возможность активация процесса деструкции острым паром. Резиновая крошка деструктируется до частиц молекулярных размеров, которые способны взаимодействовать с молекулярными фрагментами битумов с образованием сетки. Технологический процесс изготовления модификатора определяет его следующие физико-химические характеристики: содержание гель-фракции 67,4-74,8%, содержание золь-фракции 32,6-25,2%, молекулярная масса каучука в золе среднемассовая (Mw) 36100-46900 усл. ед., массовая доля каучука, не менее 45%. Присутствие в модификаторе низкомолекулярных фракций приводит к высокой липкости, что затрудняет его подачу в горячий битум и последующее перемешивание компонентов. Цикл приготовление резинобитумных вяжущих составляет 5-6 часов, что приводит к старению битума и снижению качества вяжущих. Модификатор по прототипу обладает следующими свойствами: вязкость по Муни 25-30 усл. ед., плотность 1,10-1,12 г/см3, условная прочность при растяжении 4,6-5,2 МПа, относительное удлинение 125-165%.

В дорожном строительстве применяется полимер-битумные вяжущие на основе блоксополимеров типа стирол-бутадиен-стирол (СБС). Часто применяемым полимер-битумным вяжущим является ПБВ-60, соответствующий ГОСТ Р 52056-2003. Полимер-битумные вяжущие (ПБВ) готовят на основе вязких дорожных битумов, введением блоксополимеров СБС, пластификаторов и поверхностно-активных веществ. Блоксополимеры СБС улучшают физико-механические характеристики нефтяных битумов, но являются дорогими модификаторами, изготавливаемыми из первичного сырья.

В качестве прототипа для второго объекта изобретения - вяжущего принято композиционное битумное вяжущие "БИТРЭК", описанное в стандарте организации СТО 58528024.001-2013 (ООО «Научно-производственная группа «Информация и технологии»), [с информацией можно ознакомиться в сети Интернет по адресу: http://rosavtodor.ru/storage/b/2015/01/20/sto_58528024_001_2013.pdf], которое, как отмечено в СТО, разработано на основе патентов RU 2167898 и RU 2178434. В указанных патентах представлено резинобитумное вяжущее "БИТРЭК", представляющее собой нефтяной битум, модифицированный мелкодисперсной резиновой крошкой (из амортизированных шин) с размерами частиц менее 0,63 мм, подвергнутой термической обработке в присутствии комплекса реагентов и катализаторов на основе нитроксильных, трифенилметильных соединений металлов кобальта, ванадия, никеля и т.п. На первой стадии изготавливается модифицирующая композиция из дорожного битума, например, БНД 90/130, с добавлением 7-10%масс шинной крошки с размерами частиц до 0.5 мм, которые перемешиваются в мешалке (то есть, без создания давления в реакционной камере) при температуре 180-200°С до набухания и поверхностной деструкции крошки. В смесь добавляют реагенты и катализаторы и перемешивают. В указанной системе происходят термохимические реакции, в результате которых образуются свободные радикалы, взаимодействующие с битумом с образованием гетерогенной армирующей структуры в битуме. Затем добавляют исходный битум и перемешивают. Следует отметить, что "БИТРЭК" обеспечивает улучшенные свойства нефтяных битумов в свежеприготовленном состоянии. В вяжущем "БИТРЭК" резина представляет недиссоциированную или малодиссоциированную вулканизационную сетку, представляющую собой гибкий полимерный каркас по всему объему материала. Сетка является редкосшитой, поэтому с другой стороны сохраняются пластические свойства битума, компоненты которого встроены в эту сетку, таким образом, жидкая фаза битума как бы заключена в пространственную макросетку. В такой композиции хорошо удерживаются целевые добавки, в том числе и ранее присустствовавшие в резине. Это благоприятно влияет на ряд свойств - стойкости к окислению, старению, атмосферным воздействиям.

Однако высокотемпературный термохимический процесс и длительный цикл изготовления приводит к интенсивному старению битума в процессе изготовления вяжущего и, соответственно, к уменьшению интервала пластичности вяжущего.

Также существенным недостатком вяжущего "БИТРЭК" является его негомогенность, так как оно содержит поверхностно деструктированную резиновую крошку (до 10%). Присутствие резиновой крошки в асфальтобетоне приводит к его преждевременному разрушению, поскольку происходит частичное поглощение крошкой мальтеновой составляющей битума.

В конечном итоге присутствие поверхностно деструктированной резиновой крошки в вяжущем приводит к тому, что оно обладает недостаточно высокими значениями твердости, температуры размягчения и эластичности, и относительно высокой температурой хрупкости, что напрямую связано с показателями вяжущего, и далее - с соответствующими показателями самого асфальтобетонного или иного покрытия, изготовленного с применением вяжущего.

В основу изобретения поставлена задача расширения арсенала средств путем создания нового эластомерного модификатора нефтяных битумов, полученного исключительно (то есть без применения реагентов и катализаторов) из регенерата крошки резинотехнических изделий, в частности, из амортизированных шин (так называемая шинная крошка), а также нового эластомерно-битумного вяжущего с его применением. Достигаемый технический результат - улучшение комплекса потребительских свойств эластомерно-битумного вяжущего, а именно повышение твердости, температуры размягчения, эластичности и снижение температуры хрупкости, и, соответственно, улучшение характеристик асфальтобетонов, полученных с применением вяжущего.

Поставленная задача в первом объекте изобретения решается тем, что эластомерный модификатор нефтяных битумов характеризуется тем, что представляет собой гранулированный регенерат крошки резинотехнических изделий, предпочтительно, крошки из амортизированных шин, так называемый, шинный регенерат, обладающий следующими характеристиками: содержание гель-фракции 73-85%, среднемассовая молекулярная масса каучука в золе 87500-131600, усл. ед., массовая доля каучука не менее 50%.

Предпочтительным является изготовление гранул с размерами 0,5-1,0 мм. Возможным является также изготовление в виде гранул упомянутого размера и/или их агломератов с наибольшим размером 10-12 мм.

Поставленная задача во втором объекте изобретения решается тем, что эластомерно-битумное вяжущее характеризуется тем, что имеет в своем составе заявляемый эластомерный модификатор нефтяных битумов и нефтяной битум, при следующем соотношении компонентов, % масс:

Заявленный эластомерный модификатор получают следующим образом.

Предварительно измельченные резинотехнические изделия, например, амортизированные шины, измельченные до состояния крошки с размером частиц 3-6 мм дозировано подаются в шнековый диспергатор-девулканизатор, который имеет конические щелевые участки между корпусом и секциями вала шнека, разделяющими внутреннее пространство диспергатора-девулканизатора на две технологические зоны. Крошка, проходя через первую технологическую зону, под воздействием давления и диссипационного нагрева в узкой конической щели подвергается поверхностной девулканизации. На выходе из первой зоны также повышается однородность фракционного состава. Затем при транспортировке второй секцией подающего шнека частично девулканизированная крошка поступает во вторую технологическую зону. Транспортировка сопровождается рециркуляцией материала, а поддержание температуры нагрева в пределах, не превышающих температуру пиролиза, осуществляется за счет теплопередачи водоохлаждаемому корпусу и шнеку. Во второй технологической зоне происходит окончательная девулканизация материала: под воздействием усилий сжатия и сдвига во второй технологической зоне частицы резиновой крошки подвергаются диссипационному нагреву и объемной девулканизации, происходит разрушение серных и углерод-углеродных связей макромолекул каучуков и появляются реакционноспособные центры полимера. Температура во второй технологической зоне задается в интервале 170-230°С. При температуре ниже 170°С процесс девулканизации резиновой крошки происходит только на поверхности, а не в объеме частиц крошки. При температуре выше 230°С начинает превалировать процесс деструкции макромалекул каучуков с интенсивным разрывом углерод-углеродных связей, что приводит к уменьшению молекулярной массы полимера и резкому ухудшению физико-механических свойств регенератов.

Для получения высококачественного эластомерного модификатора температура его при выгрузке из второй технологической зоны не должна превышать 180°С, чтобы оптимизировать влияние вышеуказанных факторов.

Из диспергатора-девулканизатора полученный в виде гранул регенерат поступает в охлаждающее устройство. Быстрое снижение температуры регенерата способствует прекращению реакции девулканизации. Гранулы эластомерного модификатора, полученные в диспергаторе-девулканизаторе, охлажденные в нем до температуры 80°С, подают в противоточный воздушный охладитель, в котором за счет конвективного охлаждения воздухом модификатор охлаждается до температуры, не превышающей 30°С, и одновременно происходит опудривание гранул за счет подачи минерального порошка, например, доломитовой муки, мела и др. Таким образом, новый модификатор получен в промышленных условиях путем исключительно оптимизации технологических режимов: сочетание условий создания деструктирующего давления и заданных значений температур в технологических зонах внутреннего пространства диспергатора-девулканизатора, то есть, получен без внесения реагентов и катализаторов.

Поскольку сам шнековый диспергатор-девулканизатор и охлаждающее устройство не являются предметом настоящего изобретения, их конструкция не приводится.

Улучшенные показатели эластомерного модификатора нефтяных битумов на основе резинового регенерата объясняются тем, что в результате механотермической девулканизации происходит управляемое разрушение пространственно сшитой сетки каучуков в течение короткого промежутка времени (5-7 минут), преимущественно по углерод-сульфидным связям с появлением ненасыщенных двойных связей. Одновременно происходит разрушение углерод-углеродных связей с уменьшением длины каучуковых макромолекул и возникновением реакционноспособных радикалов. Доказательством этому являются результаты исследования молекулярного состава, макро- и микроструктуры каучуков в образцах эластомерных модификаторов методом гельпроникающей хроматографии на гель-хроматографе фирмы «Waters», Характеристики и свойства заявляемого эластомерного модификатора битумов представлены в Табл. 1 и даны в сравнении с модификатором по прототипу (модификатор «Эластдор»). Значительный разброс значений показателей заявленного модификатора объясняется различиями исходного материала: крошка протекторная или крошка боковин, отечественных марок или зарубежных, или это крошка отходов производства или переработки резинотехнических изделий и т.д., то есть определяется в первую очередь химическим составом исходного сырья - крошки, а также ее фракционным составом и конкретными технологическими режимами (температура девулканизации, давление, скорость охлаждения). Однако, именно в пределах полученных и заявляемых интервалов новый продукт проявляет улучшенные по отношению к прототипу и аналогам свойства.

Как видно из Табл. 1, заявленный модификатор содержит 73-85% гель-фракции, отвечающей за создание сетчатой структуры в битуме, что на 5,6-10,2% больше, чем у модификатора по прототипу, полученному из аналогичных резин, а молекулярная масса Mw деструктированных каучуков, придающих липкость модификатору, в золь-фракции в 2,4-2,8 раза меньше, чем в прототипе.

Более высокое содержание каучукового геля в заявляемом модификаторе по сравнению с прототипом свидетельствует о меньшем разрушении макромолекулярной сетки и, соответственно, возможности получения улучшенной структуры и свойств битумного вяжущего. Сниженное в среднем в 1,5 раза золь-фракции и изменение молекулярной структуры - смещение в сторону высокополимерных молекул (Mw=87500-131640 единиц) в заявляемом модификаторе, обеспечило снижение липкости, а соответственно, обеспечило возможность получения модификатора в гранулированном виде с размерами гранул 0.5-1.0 мм и/или их агломератов с наибольшим размером 10-12 мм, то есть обеспечить получение товарной формы, приемлемой для использования в существующей технологии асфальтобетонных заводов.

Исследования свойств самого эластомерного модификатора по физико-химическим показателям проводили на тестовых образцах. Образцы были изготовлены из тестовой смеси, на 100 г эластомерного модификатора:

Изготовление тестовых смесей осуществляли на лабораторных вальцах. Вулканизация тестовых пластин осуществлялась в вулканизационном прессе при температуре 145°С в течение 15 минут. Вязкость по Муни измеряли на образцах эластомерного модификатора на вискозиметре MZ -4016 B1 Moony.

Молекулярные характеристики эластомерного модификатора определяли методом гельпроникающей хроматографии на гель-хроматографе фирмы «Waters».

Как видно из Табл. 1, физико-механические свойства заявляемого эластомерного модификатора битумов, такие как вязкость по Муни, плотность, условная прочность при растяжении, относительное удлинение, значительно превосходят характеристики прототипа.

Эластомерно-битумное вяжущее для асфальтобетонной смеси с применением гранулированного эластомерного модификатора на основе шинного регенерата изготавливали на многопроходной установке фирмы MASSENZA, Италия. Битум, например, широко применяемый БНД 70/100 (минимальные температуры эксплуатации в холодное время года, согласно ГОСТ 33133-2014, от минус 10°С до плюс 5°С), нагретый до температуры 170-175°С и описанный выше гранулированный эластомерный модификатор загружали в предварительный смеситель, оснащенный двумя пропеллерными мешалками в процентных соотношениях по массе соответственно: 90:10, 85:15, 80:20, в зависимости от технических требований к эластомернобитумному вяжущему, и перемешивали.

На этой стадии происходило набухание и частичное растворение модификатора в битуме в среднем в течение одного часа. После чего смесь битума с модификатором пропускали через коллоидную мельницу, перекачивая ее во второй смеситель, также имеющий две мешалки. Выполняли не менее 4х прогонов до получения однородного вяжущего. Время каждого прогона составляло 8-10 минут. Затем готовое эластомерно-битумное вяжущее перекачивали в емкости с мешалками для дозревания в течение не менее одного часа.

Как видно из представленного выше, вяжущее получено из двух компонентов - из битума и регенерата крошки РТИ, которая полностью девулканизирована, то есть собственно резиной уже не является. Однако это вяжущее нельзя отнести и к каучуковым, в том смысле, как это принято в данной области техники, поскольку оно изготовлено не из синтетического каучука. Поэтому в данном случае применение термина "резинобитумное вяжущее" или "битумно-каучуковое вяжущее", широко применяемые в технической литературе, неприменимо к данному продукту. В настоящей заявке использован термин эластомерно-битумное вяжущее, как наиболее полно отражающее его сущность.

В отличие от известных вяжущих на основе синтетических каучуков, при изготовлении заявляемого вяжущего не требуется добавлять пластификаторы, например, нефтяные масла типа ПН-6ш, стабилпласт-62 и т.п., поскольку необходимые добавки содержатся в исходной крошке и, соответственно, в эластомерном модификаторе битума. Кроме пластификаторов заявленный эластомерный модификатор содержит изначально содержащиеся в крошке технические углероды, кремнекислотные компоненты (белая сажа), химические стабилизаторы и антиоксиданты, замедляющие процессы старения вяжущего и способствующие увеличению срока службы асфальтобетонного покрытия дорог. Таким образом, использование эластомерных модификаторов битума на основе регенератов резинотехнических изделий не требует какого-либо переоборудования установок для получения вяжущих на основе модифицированных битумов и также не требует внесения химических добавок.

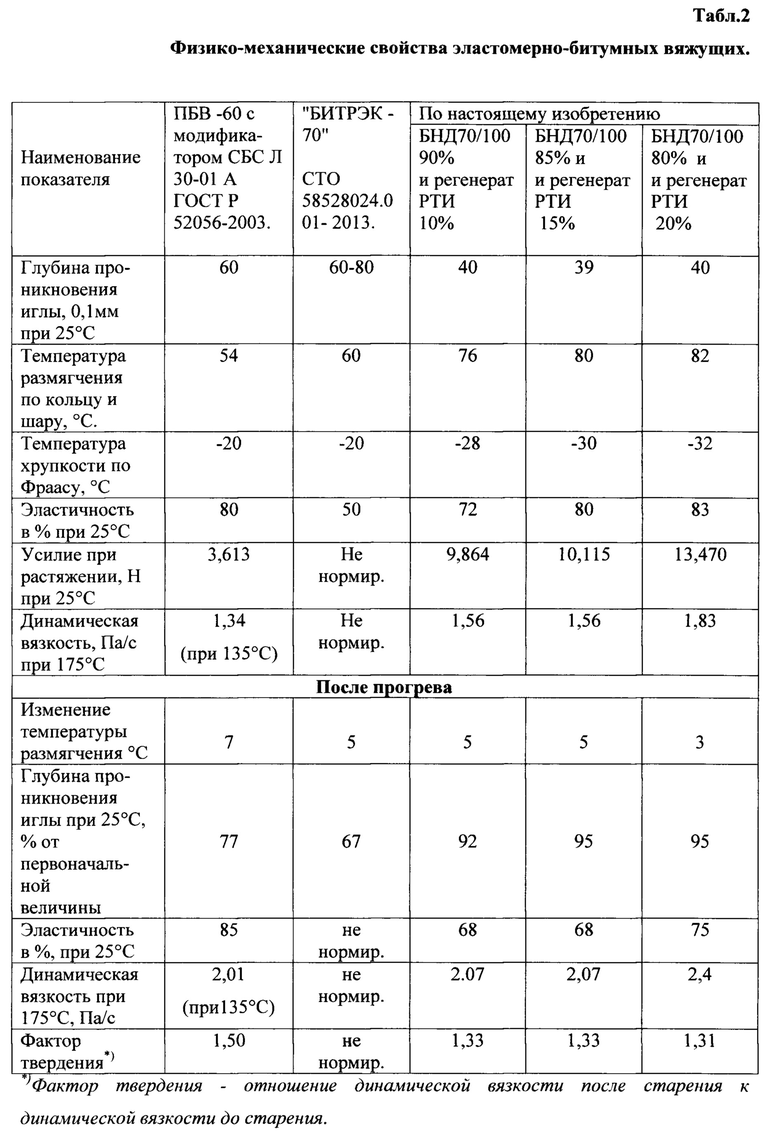

В Табл. 2 представлены физико-механические показатели заявляемого эластомерно-битумного вяжущего в сравнении с прототипом и аналогом (полимер-битумное вяжущие на основе термоэластопласта СБС Л 30-01 А).

Индикатором образования полимерного каркаса в битуме при производстве резинобитумного вяжущего является динамическая вязкость системы. Как следует из Табл. 2, свойства эластомерно-битумного вяжущего - динамическая вязкость заявляемого вяжущего с эластомерным модификатором составляет 1.56-1.83 Па/с и на 16-20% превышает динамическую вязкость вяжущего ПБВ-60 (1.34 Па/с). Также видно из Табл. 2, что все приведенные показатели выше, чем у приведенного аналога и прототипа. Вяжущее на основе эластомерного модификатора обладает интервалом пластичности (алгебраическая разность между температурами размягчения и хрупкости) более 100°С, в котором битум находится в вязкопластичном состоянии и обеспечивает наилучшие строительно-эксплуатационные свойства асфальтобетонов. Этот показатель лучше, чем у вяжущих по прототипу ("БИТРЭК") (80°С) и аналога ПБВ-60 (74°С). Высокая эластичность заявляемого вяжущего (при 25°С, составляющая 72-83%) также свидетельствует о наличии пространственной эластичной структурной сетки полимера в вяжущем и характеризует его высокую устойчивость к многократным динамическим воздействиям и снижение образования усталостных и температурных трещин на дорожном покрытии.

В Табл. 2 даны примеры показателей эластомерно-битумного вяжущего, изготовленного с применением гранулированного регенерата крошки резинотехнических изделий в качестве эластомерного модификатора и битума БНД70/100. Однако возможно применение других вязких дорожные нефтяных битумов по ГОСТ 33133-2014. Проведенные эксперименты подтвердили, что улучшение показателей, приведенных в Табл. 2 по сравнению с прототипом и аналогом достигается, в зависимости от марки применяемого битума, при добавлении в него 5-25% модификатора. В патентуемом изобретении температура изготовления эластомерно-битумного вяжущего снижена не менее, чем на 10°С по сравнению с изготовлением вяжущего по прототипу. Кроме того, суммарное время приготовления вяжущего также снижено с 5 часов до 3 часов. Эти два фактора уменьшают старение битума в цикле изготовления асфальтобетонной смеси, что приводит к повышению долговечности асфальтобетонного покрытия. Гранулированная форма эластомерного модификатора с размерами гранул 0,5-1,0 мм и/или агломераты этих гранул с наибольшим размером 10-12 мм, позволяет равномерно распределять модификатор в объеме битума и гомогенизировать полученное вяжущее, что также положительно влияет на заявленный результат. Кроме того, такая форма удобна при транспортировании и хранении, и использовании на асфальтобетонных и других заводах для промышленного изготовления вяжущего на технологическом оборудовании, применяемом для выпуска полимербитумных вяжущих.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ девулканизации амортизированной резины | 2021 |

|

RU2784811C1 |

| Способ получения модифицированного резинового регенерата и установка для реализации способа | 2017 |

|

RU2649439C1 |

| РЕЗИНОСОДЕРЖАЩИЙ МОДИФИКАТОР БИТУМА | 2007 |

|

RU2349616C1 |

| БРИКЕТЫ БИТУМНОЙ МАССЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2645482C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МОДИФИКАТОР АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ И БИТУМНЫХ ВЯЖУЩИХ | 2023 |

|

RU2803598C1 |

| Комплексный модификатор асфальтобетонной смеси и способ его получения | 2022 |

|

RU2796216C1 |

| РЕЗИНОСОДЕРЖАЩИЙ ПОЛИМЕРНЫЙ МОДИФИКАТОР БИТУМА | 2004 |

|

RU2266934C1 |

| МОДИФИЦИРОВАННЫЙ БИТУМ ДЛЯ СТРОИТЕЛЬСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2812072C1 |

| Резино-полимерно-битумное вяжущее и способ его получения | 2020 |

|

RU2752619C1 |

| Гранулированный компаунд для битума | 2024 |

|

RU2833695C1 |

Группа изобретений относится к эластомерным модификаторам нефтяных битумов, полученных из регенератов резинотехнических изделий, которые могут быть использованы для изготовления эластомерно-битумных вяжущих, а также относится к самим эластомерно-битумным вяжущим, изготовленным с применением упомянутых модификаторов и предназначенным для применения, преимущественно, в дорожном и гражданском строительстве для асфальтобетонных покрытий дорог, строительства аэродромов. Эластомерный модификатор нефтяных битумов представляет собой гранулированный регенерат крошки резинотехнических изделий, предпочтительно, крошки из амортизированных шин (шинный регенерат), обладающий следующими характеристиками: содержание гель-фракции 73-85%, среднемассовая молекулярная масса каучука в золе 87500-131600 усл. ед., массовая доля каучука не менее 50%. Предпочтительным является изготовление гранул с размерами 0,5-1,0 мм. Возможным является также изготовление в виде гранул упомянутого размера и/или их агломератов с наибольшим размером 10-12 мм. Эластомерно-битумное вяжущее имеет в своем составе заявляемый эластомерный модификатор нефтяных битумов и нефтяной битум, при следующем соотношении компонентов, мас.%: эластомерный модификатор (предпочтительно, шинный регенерат) 5-25, нефтяной битум остальное до 100. Достигаемый технический результат заключается в улучшении комплекса потребительских свойств эластомерно-битумного вяжущего, а именно в повышении твердости, температуры размягчения, эластичности и снижении температуры хрупкости, и, соответственно, улучшении характеристик асфальтобетонов. 2 н. и 3 з.п. ф-лы, 2 табл.

1. Эластомерный модификатор нефтяных битумов, характеризующийся тем, что представляет собой гранулированный регенерат крошки резинотехнических изделий, обладающий следующими характеристиками: содержание гель-фракции 73-85%, среднемассовая молекулярная масса каучука в золе 87500-131600 усл. ед., массовая доля каучука не менее 50%.

2. Эластомерный модификатор нефтяных битумов по п. 1, отличающийся тем, что упомянутый регенерат является шинным регенератом.

3. Эластомерный модификатор нефтяных битумов по п. 1 или 2, отличающийся тем, что регенерат представляет собой гранулы с размерами 0,5-1,0 мм и/или представляет собой агломераты этих гранул с наибольшим размером 10-12 мм.

4. Эластомерно-битумное вяжущее, характеризующееся тем, что имеет в своем составе эластомерный модификатор нефтяных битумов, представляющий собой гранулированный регенерат крошки резинотехнических изделий по п. 1, и нефтяной битум, при следующем соотношении компонентов, мас.% :

5. Эластомерно-битумное вяжущее по п. 4, отличающееся тем, что упомянутый регенерат является шинным регенератом.

| US 9902831 B2, 27.02.2018 | |||

| БИТУМНАЯ КОМПОЗИЦИЯ ДЛЯ ДОРОЖНЫХ, КРОВЕЛЬНЫХ И ИЗОЛЯЦИОННЫХ РАБОТ И АСФАЛЬТОБЕТОННАЯ СМЕСЬ НА ЕЕ ОСНОВЕ | 2001 |

|

RU2178434C1 |

| РЕЗИНОСОДЕРЖАЩИЙ МОДИФИКАТОР БИТУМА | 2007 |

|

RU2349616C1 |

| ПОЛИМЕРНЫЙ МОДИФИКАТОР БИТУМА | 1999 |

|

RU2158742C1 |

Авторы

Даты

2019-09-24—Публикация

2019-03-04—Подача