Изобретение относится к испытательной технике, к исследованию высокоскоростных ударных явлений. Преимущественная область применения - способы определения параметров разгона (скорость, ускорение, давление газов) метаемых объектов (МО) в баллистических установках ствольного типа, используемых в качестве разгонных устройств в стендах для испытаний конструкций на воздействие интенсивных механических нагрузок, и снарядов в артиллерийских системах крупных, средних и малых калибров при полигонных испытаниях. Определение параметров разгона необходимо для получения заданных режимов срабатывания установок и артсистем, отработки режимов работы проектируемых установок, отработки конструкций и составов метательных зарядов.

Известна установка для испытания пиротехнических средств по патенту RU 2694824 (публик. 17.07.2019), которая предназначена для моделирования внутрибаллистических процессов, возникающих при выстреле в канале ствола артиллерийского орудия. Установка позволяет воспроизводить и визуализировать служебные условия воспламенения пороха при определении баллистических характеристик. Измерение давления пороховых газов (ПГ) в процессе горения пороха производится датчиками давления и регистрируется аппаратурой. Датчиков давления должно быть не менее двух. Наличие, по меньшей мере, двух аттестованных датчиков позволяет провести усреднение значений по давлению, тем самым повысить надежность измерении. При размещении датчиков давления в контролируемых сечениях установки используют медные уплотнительные кольца, через которые устанавливают втулки для датчиков.

Недостатком применения датчиков давления для регистрации зависимости давления ПГ от времени является необходимость разработки специальной оснастки или доработки установки.

Известна баллистическая установка ствольного типа по патенту RU 114518 (публик. 27.03.2012), с помощью которой, применяя крешерную методику измерений, определяют максимальное давление метательного импульса, развиваемого пороховым зарядом и его распределение в динамике. Для исключения изготовления специальных баллистических стволов и достоверности измеряемых параметров, реально развиваемых при эксплуатации артсистем, установка содержит смонтированный на лафете артиллерийский штатный ствол, установленный с возможностью продольных перемещений в направляющих лафета, а казенная часть затвора через дренажное отверстие сообщается с крешерным механизмом, смонтированным в переходнике.

Недостатками крешерной методики измерений являются: определение только максимального давления ПГ; определение не действительного, а «крешерного давления», имеющего погрешность от 5% до 30% в сторону уменьшения измеряемого давления; одноразовое применение крешерного элемента.

Известен разгонный отсек стенда для ударных испытаний образцов по патенту RU 145160 (публик. 10.09.2014). Устройство для закрепления испытуемых образцов содержит полый цилиндрический корпус, закрепленный на разгонном стволе. На наружной поверхности цилиндрического корпуса установлены тензорезисторы для контроля изменения усилия натяжения образцов в процессе исследования, вплоть до их разрыва. Оценку изменения усилия осуществляют по фиксированию значений деформации части цилиндрического корпуса путем снятия сигналов с тензорезисторов.

Известное решение позволяет решить только одну задачу - установить динамическую прочность образцов в зависимости от изменения усилия, приложенного к образцам.

Известен комплекс по патенту RU 104310 (публик. 10.05.2011) для определения внутрибаллистических параметров разгона МО в ствольных метательных установках, в частности, для внутриствольных измерений давления артиллерийского выстрела. Комплекс включает блок измерений с датчиком давления и блок управления и обработки данных. В основание корпуса блока измерений первоначально устанавливают пьезокварцевый датчик давления, далее ввинчивают модуль электронный с установленным на нем источником питания с изолирующим колпачком. Предварительно в модуль электронный с помощью устройства согласования блока управления по оптическому каналу вводят специальную программу с заданным порядком и условиями работы блока измерений. Собранный и включенный блок измерений закладывается в камору орудия. Способ определения внутрибаллистических параметров разгона, в частности, давления в каморе артиллерийского выстрела включает запись сигналов с пьезокварцевого датчика давления в запоминающее устройство. После проведения выстрела измерительный блок вынимают из каморы и разбирают корпус для доступа к элементам электронного модуля для съема информации. Комплекс предназначен для измерения давления при полигонных испытаниях в артиллерийских системах крупных, средних и малых калибров.

Известен также комплекс для внутриствольных измерений давления по патенту RU 59800 (публик. 27.12.2006). включающий блок измерений и блок управления и обработки данных. Указанный комплекс предназначен для проведения испытаний стрельбой из артиллерийских орудий средних и крупных калибров с гильзовым или безгильзовым заряжанием с объемами камор не менее 5160 см3. Способ определения внутрибаллистических параметров разгона, в частности, внутриствольного давления пороховых газов включает осуществление автоматической записи изменений давления при выстреле путем регистрации сигналов пьезокварцевого датчика давления, размещенного в блоке измерений, который установлен в гильзе артиллерийского выстрела или картузе, соответственно. Блок управления комплекса имеет лабораторное исполнение настольного типа и размещается в оборудованном помещении. Он содержит устройство согласования и персональный компьютер, имеющий общее и специальное программное обеспечение. Блок управления предназначен для записи специального программного обеспечения в блок измерений, подачи сигнала на включение блока измерений, считывания результатов измерений с блока измерений, обработки и представления полученных результатов. Блок измерений предназначен для регистрации давления в режиме ожидания и при выстреле, хранения и считывания полученных результатов. В блоке измерений заряд с пьезокварцевого датчика давления преобразуется в цифровой вид и далее записывается, хранится, а затем осуществляют обработку данных для представления зависимости внутристволовых величин давления артиллерийского орудия от времени. Данный способ принят за прототип.

Недостатками способа определения внутрибаллистических параметров разгона МО, принятого за прототип являются:

- возможность определения только давления, для определения других внутрибаллистических параметров требуется дополнительное оборудование;

- размещение блока измерительного с датчиком в рабочей среде - в контакте с пороховыми газами, что накладывает определенные требования на конструкцию;

- существует ограничение нижнего порога объема каморы;

- необходимость выбора датчика для каждого ожидаемого максимального давления.

Техническим результатом заявляемого изобретения является расширение функциональных возможностей.

Указанный технический результат достигается за счет того, что в способе определения внутрибаллистических параметров разгона МО в ствольных метательных установках, включающий определение изменений внутристволовых значений давления в процессе метания объекта путем регистрации сигналов датчика с последующей их обработкой, новым является то, что внутрибаллистические параметры разгона МО определяют по измерению деформации стенки ствола, для чего в качестве датчиков используют тензорезисторы, которые размещают на поверхности ствола вдоль и по периметру измерительных сечений, определяют величину результирующей деформации в каждом измерительном сечении, которая складывается по показаниям всех датчиков этого сечения и соответствует внутристволовому значению давления в этом сечении, по которому также судят о характере деформации в данном измерительном сечении, кроме того дополнительно фиксируют время прохождения МО измерительных сечений, по которому определяют скорость и ускорение.

При использовании в качестве ствольных метательных установок пороховых или двухступенчатых легкогазовых установок, тензорезисторы дополнительно размещают на поверхности камеры сгорания и форкамеры.

Определение внутрибаллистических параметров разгона МО по измерению деформации стенки ствола / камеры сгорания / форкамеры, для чего в качестве датчиков используют тензорезисторы, позволяет обеспечить восприятие датчиками более высокого давления, которое нагнетается, например, ПГ, что позволяет применить тензометрическую методику измерения на установках любого типа. Верхний предел давлений, определяемых по измеряемым деформациям, ограничен только прочностью стенок ствола или камеры сгорания. Кроме того такая методика применима во всепогодных условиях, позволяет многократно использовать тензорезисторы, которые имеют низкую стоимость.

Размещение на поверхности ствола вдоль и по периметру измерительных сечений тензорезисторов позволяет упростить установку датчиков, не требует доработки стенок установки и разработки специальной оснастки, исключает контакт с ПГ, что снимает специальные требования к конструкции корпуса датчика, позволяет размещать датчики в любом месте и в любом количестве и при использовании любых установок.

Определение величины результирующей деформации в каждом измерительном сечении, которая складывается по показаниям всех датчиков этого сечения и соответствует внутристволовому значению давления в этом сечении, по которому также судят о характере деформации, позволяет бесконтактным способом получить необходимые данные об изменении внутристволового давления, а также о возникновении пластической или упругой деформации в данном измерительном сечении.

Определение дополнительно времени прохождения метаемым телом измерительных сечений, по которому определяют скорость и ускорение, позволяет дополнить данные о внутрибаллистических параметрах разгона МО.

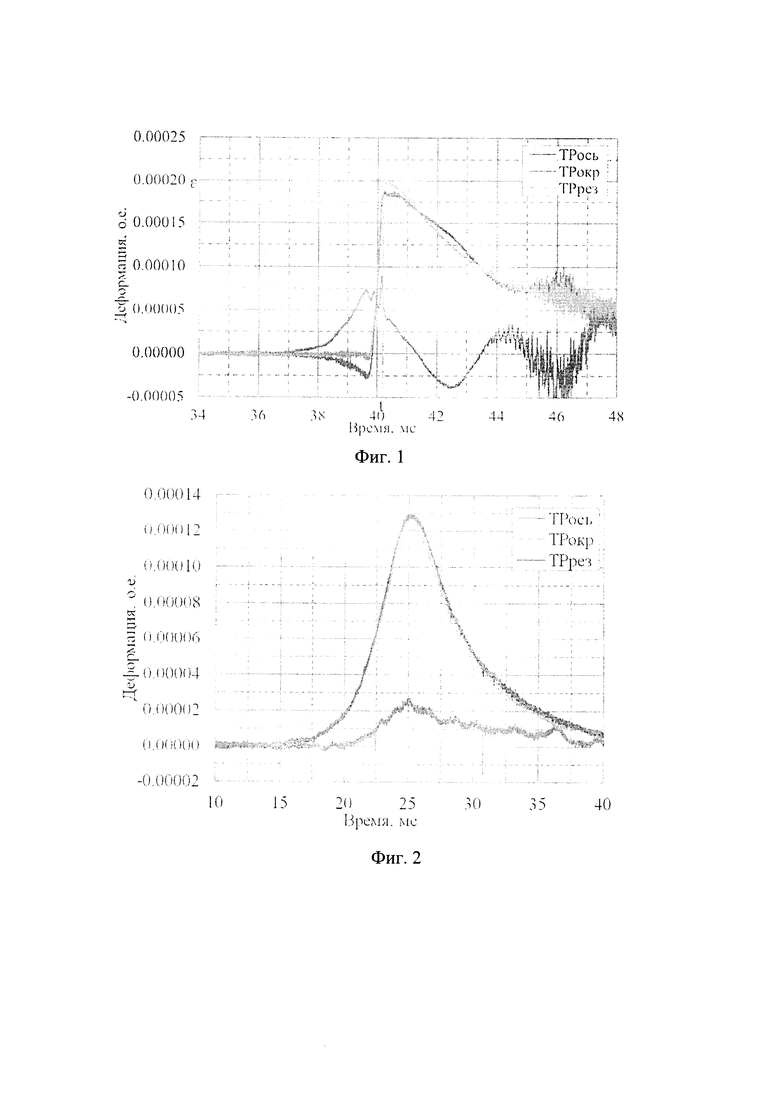

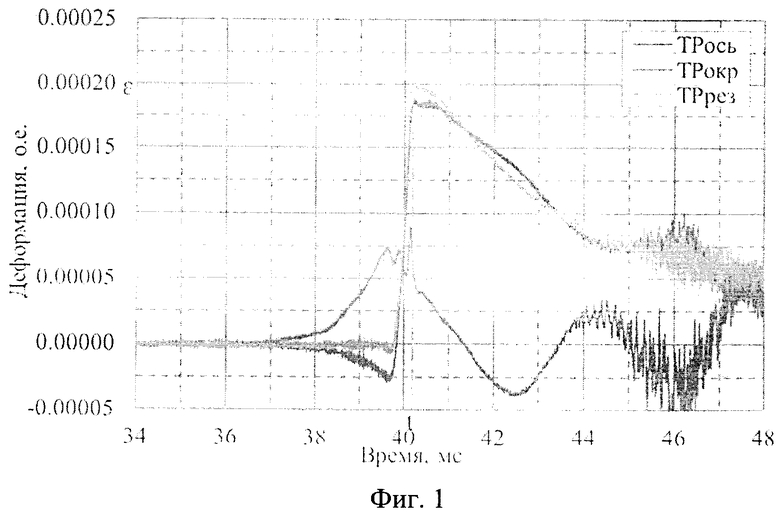

На фиг. 1 представлена зависимость величины деформации от времени по сигналам датчиков, размещенных на стволе, на фиг. 2 - размещенных на камере сгорания.

В качестве примера конкретного выполнения заявляемого способа определения внутрибаллистических параметров разгона МО в ствольных метательных установках может служить способ определения изменения величины внутристволового давления, скорости, ускорения МО и типа деформации стенки ствола и камеры сгорания пороховой установки пушечного типа стенда для испытаний конструкций на воздействие интенсивных механических нагрузок. Способ основан па применении тензометрической методики измерений. Тензорезисторы размещают - наклеивают на поверхность ствола вдоль и по периметру измерительных сечений (10 сечений), а также на камеру сгорания (2 измерительных сечения). Тензорезисторы соединены с питающей и регистрирующей аппаратурой измерительными кабельными линиями. По зарегистрированным сигналам - изменения напряжения, которое пропорционально изменению сопротивления датчика, определяют параметры движения МО в стволе (скорость, ускорение), зависимости давления ПГ в камере сгорания, в измерительных сечениях и давления ПГ на дно МО. Определяют величину результирующей деформации εрез в каждом измерительном сечении, которая складывается из величин окружной (поперечной) деформации εокр и осевой (продольной) - εось, в соответствии с показаниями всех датчиков этого сечения (ТРокр и TPось). Результирующая деформация εрез соответствует внутристволовому значению давления в этом сечении: εрез=εокр+μ⋅εось где: εрез, εокр и εось - результирующая, окружная и осевая деформации соответственно, μ - коэффициент Пуассона. Для тензорезисторов, наклеенных на ствол, время прохождения МО контролируемого сечения определяется резким нарастанием результирующего сигнала (фиг. 1), t соответствует прохождению дна МО. По времени прохождения МО измерительных сечений определяют параметры движения в стволе. Величина деформации ε определяется давлением ПГ, действующим на дно МО в измерительном сечении. Зависимость величины результирующей деформации стенки камеры сгорания от времени соответствует зависимости давления ПГ в камере сгорания от времени (фиг. 2). Для пересчета зависимости деформации от времени в зависимость давления от времени используют формулу расчета деформации толстостенных цилиндров бесконечной длины при действии статического внутреннего давления: Рвн=εрез⋅Е⋅(1-К2)/((1-μ2)⋅2⋅К3), где: К=r1/r2, r1 и r2 - внутренний и внешний радиусы ствола/камеры сгорания, соответственно; Е - модуль Юнга.

Предложенный способ опробован примерно в двух сотнях экспериментах на пневматической нагружающей установке калибром 100 мм, пороховых установках калибрами 14,5 мм, 30 мм, 50 мм, 75 мм, 100 мм и 307 мм, двухступенчатых легкогазовых установках калибрами 85-53 мм и 75-23 мм. Данные, полученные с помощью заявляемою способа, сопоставлялись с данными радиолокационной системы, используемой для определения параметров движения МО в стволе установки, с данными, полученными с помощью пьезоэлектрических датчиков давления, установленных в измерительной гильзе для измерения ПГ в камере сгорания, и датчиков давления, установленных в стволе, камере сгорания, форкамере. Результаты измерений, полученных по методикам, основанным на различных физических принципах, согласуются в пределах ±5% с данными тензометрической методики в соответствии с заявляемым способом.

Т.о. заявляемый способ позволяет бесконтактным образом получить экспериментальные данные в полном объеме о внутрибаллистических параметрах разгона МО в ствольных установках пушечного типа при использовании различных источников энергии (горение порохового заряда, взрыв ВВ, сжатый газ и т.д.) без доработки стенки установки и дополнительной оснастки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ СНАРЯДА НА ЭТАПЕ ВНУТРЕННЕЙ БАЛЛИСТИКИ | 2021 |

|

RU2793829C2 |

| ВКЛАДНОЙ ЭЛЕКТРОННЫЙ РЕГИСТРАТОР ДАВЛЕНИЯ | 2022 |

|

RU2793044C1 |

| ПОЛЯРИЗАЦИОННЫЙ СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ СНАРЯДА НА ЭТАПЕ ВНУТРЕННЕЙ БАЛЛИСТИКИ | 2023 |

|

RU2807259C1 |

| БАЛЛИСТИЧЕСКАЯ УСТАНОВКА | 2011 |

|

RU2475687C1 |

| УСТРОЙСТВО УВЕЛИЧЕНИЯ ДАЛЬНОСТИ ПОЛЕТА СНАРЯДА | 2011 |

|

RU2465541C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ДАЛЬНОСТИ ПОЛЕТА СНАРЯДА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2462686C2 |

| СПОСОБ ИСПЫТАНИЙ БАЛЛИСТИЧЕСКИХ СТВОЛОВ | 2011 |

|

RU2482415C1 |

| СПОСОБ ИСПЫТАНИЙ МИНОМЕТНОГО ВЫСТРЕЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2228512C2 |

| МЕТАТЕЛЬНОЕ УСТРОЙСТВО АРТИЛЛЕРИЙСКОГО ВЫСТРЕЛА | 2014 |

|

RU2558533C1 |

| РАЗГОННОЕ УСТРОЙСТВО | 1998 |

|

RU2135925C1 |

Изобретение относится к метанию снарядов из стволов, а более конкретно к полигонным испытаниям. Способ определения внутрибаллистических параметров разгона метаемых объектов в ствольных метательных установках включает определение изменений внутристволовых значений давления с последующей их обработкой. Внутрибаллистические параметры разгона метаемых объектов определяют по измерению деформации стенки ствола. В качестве датчиков используют тензорезисторы, которые размещают на поверхности ствола вдоль и по периметру измерительных сечений. Определяют величину результирующей деформации в каждом измерительном сечении. Дополнительно фиксируют время прохождения метаемым объектом измерительных сечений, по которому определяют скорость и ускорение. Достигается расширение функциональных возможностей. 1 з.п. ф-лы, 2 ил

1. Способ определения внутрибаллистических параметров разгона метаемых объектов в ствольных метательных установках, включающий определение изменений внутристволовых значений давления в процессе метания объекта путем регистрации сигналов датчика с последующей их обработкой, отличающийся тем, что внутрибаллистические параметры разгона метаемых объектов определяют по измерению деформации стенки ствола, для чего в качестве датчиков используют тензорезисторы, которые размещают на поверхности ствола вдоль и по периметру измерительных сечений, определяют величину результирующей деформации в каждом измерительном сечении, которая складывается по показаниям всех датчиков этого сечения и соответствует внутристволовому значению давления в этом сечении, по которому судят о характере деформации, кроме того дополнительно фиксируют время прохождения метаемым объектом измерительных сечений, по которому определяют скорость и ускорение.

2. Способ по п. 1, отличающийся тем, что при использовании в качестве ствольных метательных установок пороховых или двухступенчатых легкогазовых установок тензорезисторы дополнительно размещают на поверхности камеры сгорания и форкамеры.

| СПОСОБ УСКОРЕНИЯ ТЕЛА В БАЛЛИСТИЧЕСКОМ ЭКСПЕРИМЕНТЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2625404C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДУЛЬНОЙ СКОРОСТИ СНАРЯДА | 2007 |

|

RU2406959C1 |

| US 10386383 B2, 20.08.2019. | |||

Авторы

Даты

2020-09-08—Публикация

2020-03-13—Подача