ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к: перчатке, образованной из отвержденной пленки из эластомера, который включает в себя сшитую структуру, образованную карбоксильной группой структурного звена, полученного из ненасыщенной карбоновой кислоты, и эпоксидным сшивающим агентом, содержащим эпоксидное соединение, и в котором не используется ни сшивающий агент на основе серы, ни ускоритель вулканизации на основе серы; композиции для формования методом окунания; и способу изготовления перчатки.

УРОВЕНЬ ТЕХНИКИ

[0002] Как правило, перчатки, которые получают путем формования методом окунания в латексную композицию, сшитую с использованием серы и ускорителя вулканизации на основе серы, например, тиазола, широко используются в различных областях промышленности, медицины и т.п. Однако, поскольку сшивающие агенты на основе серы и ускорители вулканизации на основе серы могут вызывать аллергию IV типа, были предложены перчатки без ускорителя вулканизации, которые не содержат таких материалов. Такие перчатки включают в себя перчатки самосшивающегося типа, в которых во время полимеризации латекса вводится органическое сшиваемое соединение, и перчатки с использованием внешнего сшивающего агента, в которых сшивание выполняется с использованием поликарбодиимида и/или эпоксидного сшивающего агента. Что качается таких перчаток без ускорителя вулканизации, в патентном документе 1 раскрыта перчатка самосшивающегося типа, а в патентном документе 2 раскрыта перчатка с использованием внешнего сшивающего агента, в которой используется эпоксидный сшивающий агент. Однако в отношении перчатки, в которой в качестве внешнего сшивающего агента используется эпоксидный сшивающий агент, практически не проводились подробные исследования. Кроме того, некоторые перчатки, полученные с использованием эпоксидного сшивающего агента, уже запущены в серийное производство; однако во всех этих перчатках используется диэпоксидное соединение, имеющее скорость растворения в воде 90% или более, и их характеристики не так хороши, как характеристики обычных XNBR-перчаток, сшитых серой. В связи с этим авторы настоящего изобретения изучили использование эпоксидного сшивающего агента, который содержит эпоксидное соединение, имеющие три или более эпоксидных группы в одной молекуле.

При этом для коммерциализации перчаток с использованием эпоксидного сшивающего агента в реальных условиях массового производства очевидна необходимость изучения ухудшения свойств эпоксидного сшивающего агента в композиции для формования методом окунания стечением времени.

В настоящем изобретении основное внимание уделено продолжительности использования композиции для формования методом окунания после ее приготовления, а именно сроку годности при хранении (жизнеспособности).

ДОКУМЕНТЫ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0003] [Патентный документ 1] Публикация нерассмотренной заявки на патент Японии №2010-144163

[Патентный документ 2] WO 2017/126660

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0004] При массовом производстве XNBR-перчаток с использованием композиции для формования методом окунания, как правило, готовят композицию для формования методом окунания, а затем выдерживают в большом резервуаре для выдерживания (выстаивания) в течение по меньшей мере около одного-двух дней, прежде чем его последовательно разольют в резервуары для окунания и израсходуют в течение двух-трех дней или около того. В связи с этим задача настоящего изобретения заключается в обеспечении композиции для формования методом окунания, в которой минимизируется ухудшение свойств эпоксидного сшивающего агента, содержащегося в ней, и которая может обеспечивать перчатку, имеющую удовлетворительные характеристики усталостной долговечности в качестве реального изделия; способа изготовления перчатки с использованием композиции для формования методом окунания; и перчатки.

СРЕДСТВО РЕШЕНИЯ ПРОБЛЕМ

[0005] Варианты выполнения настоящего изобретения относятся к описанной ниже композиции для формования методом окунания; способу изготовления перчатки; и перчатке, полученной в соответствии со способом изготовления перчатки. Перчатка, полученная с использованием композиции для формования методом окунания, содержащей эпоксидный сшивающий агент, далее может сокращенно называться «перчатка, сшитая эпоксидным сшивающим агентом». Кроме того, перчатка, полученная с использованием композиции для формования методом окунания, содержащей сшивающий агент на основе серы и ускоритель вулканизации на основе серы, далее может сокращенно называться «перчатка, сшитая серой».

[1] Композиция для формования методом окунания, включающая в себя по меньшей мере: эластомер, который содержит структурное звено, полученное из (мет)акрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, в основной цепи полимера; эпоксидный сшивающий агент; воду; и модификатор рН,

в которой

эластомер содержит структурное звено, полученное из (мет)акрилонитрила, в количестве от 20 до 40% по массе, структурное звено, полученное из ненасыщенной карбоновой кислоты, в количестве от 1 до 10% по массе, и структурное звено, полученное из бутадиена, в количестве от 50 до 75% по массе, и

эпоксидный сшивающий агент включает в себя эпоксидный сшивающий агент, содержащий эпоксидное соединение, имеющее три или более эпоксидных группы в одной молекуле, и имеет скорость растворения в воде от 10 до 70%, как определено в соответствии со следующим способом измерения:

Способ измерения скорости растворения в воде: в лабораторном стакане точно отмеряют 25,0 г эпоксидного сшивающего агента, добавляют в него 225 г воды (25°C) и полученный продукт энергично перемешивают и смешивают при комнатной температуре (23°C±2°C) в течение 15 минут, после чего полученную смесь оставляют на 1 час, и затем измеряют объем (мл) маслянистого вещества, осажденного на дне лабораторного стакана, для вычисления скорости растворения в воде с использованием следующей формулы:

Скорость растворения в воде (%)=(25,0 - (Объем маслянистого вещества (мл) × Плотность эпоксидного сшивающего агента (г/мл))/25,0 × 100.

[2] Композиция для формования методом окунания, включающая в себя по меньшей мере: эластомер, который содержит структурное звено, полученное из (мет)акрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, в основной цепи полимера; эпоксидный сшивающий агент; воду; и модификатор рН,

в которой

эластомер содержит структурное звено, полученное из (мет)акрилонитрила, в количестве от 20 до 40% по массе, структурное звено, полученное из ненасыщенной карбоновой кислоты, в количестве от 1 до 10% по массе, и структурное звено, полученное из бутадиена, в количестве от 50 до 75% по массе, и

эпоксидный сшивающий агент включает в себя эпоксидный сшивающий агент, содержащий эпоксидное соединение, имеющее три или более эпоксидных группы в одной молекуле, и имеет соотношение распределения МИБК/вода 27% или более, как определено в соответствии со следующим далее способом измерения:

Способ измерения соотношения распределения МИБК/вода: в пробирке точно отмеряют 5,0 г воды, 5,0 г метилизобутилкетона (МИБК) и 0,5 г эпоксидного сшивающего агента и смешивают при перемешивании и температуре 23°C±2°C в течение 3 минут, полученную смесь центрифугируют при условии 1,0×103 G в течение 10 минут и, таким образом, разделяют на водный слой и слой МИБК, после чего слой МИБК фракционируют и взвешивают для вычисления соотношения распределения МИБК/вода с использованием следующей формулы:

Соотношение распределения МИБК/вода (%) = (Масса отделенного слоя МИБК (г) - Масса МИБК до разделения (г))/Масса добавленного сшивающего агента (г) × 100

это измерение выполняют три раза, и в качестве соотношения распределения МИБК/вода определяют среднее значение.

[3] Композиция для формования методом окунания по пункту [2], в которой эпоксидный сшивающий агент имеет соотношение распределения МИБК/вода 50% или более.

[4] Композиция для формования методом окунания по любому из пунктов [1]-[3], дополнительно включающая в себя диспергатор эпоксидного сшивающего агента.

[5] Композиция для формования методом окунания по пункту [4], в которой диспергатор эпоксидного сшивающего агента представляет собой по меньшей мере один компонент, выбранный из группы, состоящей из низших одноатомных спиртов, гликолей, представленных следующей формулой (1), простых эфиров, представленных следующей формулой (2), и сложных эфиров, представленных следующей формулой (3):

[где R1 - водород или метильная группа; и n1 - целое число от 1 до 3]

[где R1 - водород или метильная группа; R2 - алифатическая углеводородная группа, имеющая от 1 до 5 атомов углерода; R3 - водород или алифатическая углеводородная группа, имеющая от 1 до 3 атомов углерода; и n2 - целое число от 0 до 3]

[где R1 - водород или метильная группа; R2 - алифатическая углеводородная группа, имеющая от 1 до 5 атомов углерода; и n3 - целое число от 0 до 3].

[6] Композиция для формования методом окунания по любому из пунктов [1]-[5], в которой эпоксидный сшивающий агент добавлен в композицию для формования методом окунания в количестве от 0,1 части по массе до 5,0 частей по массе в расчете на 100 частей по массе эластомера, содержащегося в композиции для формования методом окунания.

[7] Композиция для формования методом окунания по любому из пунктов [1]-[6], дополнительно включающая в себя оксид цинка и/или алюминиевый комплекс в качестве металлического сшивающего агента (агентов).

[8] Композиция для формования методом окунания по пункту [7], в которой металлический сшивающий агент (агенты) добавлен в композицию для формования методом окунания в количестве от 0,2 до 4,0 частей по массе в расчете на 100 частей по массе эластомера.

[9] Композиция для формования методом окунания по любому из пунктов [1]-[8], имеющая срок годности при хранении 3 дня или более.

[10] Способ изготовления перчатки, причем способ включает в себя:

(1) этап, на котором погружают перчаточную форму в жидкий коагулянт, содержащий ионы кальция таким образом, чтобы коагулянт мог прилипать к перчаточной форме;

(2) этап, на котором перемешивают композицию для формования методом окунания по любому из пунктов [1]-[9], рН которой отрегулирован до 9,0 или выше с использованием модификатора рН (этап выдерживания);

(3) этап окунания, на котором погружают перчаточную форму, к которой на этапе (1) прилип коагулянт, в композицию для формования методом окунания, подвергнутую этапу (2), для коагуляции композиции для формования методом окунания на перчаточной форме и, следовательно, образования пленки;

(4) этап гелеобразования, на котором превращают пленку, образованную на перчаточной форме, в гель для получения предшественника отвержденной пленки, причем на этапе гелеобразования перчаточную форму отставляют при температуре от 21°C до 140°C на 20 секунд или более;

(5) этап выщелачивания, на котором удаляют примеси из предшественника отвержденной пленки, образованного на перчаточной форме;

(6) этап отбортовки после этапа выщелачивания, на котором формируют валик на манжетном участке полученной перчатки; и

(7) этап отверждения, на котором нагревают и окончательно сушат предшественник отвержденной пленки при температуре от 70°C до 150°C в течение периода от 10 минут до 30 минут для получения отвержденной пленки,

причем этапы (3)-(7) выполняют в указанном порядке.

[11] Способ изготовления перчатки по пункту [10], в котором этапы (2) и (3) выполняют в общей сложности в течение 72 часов или более.

[12] Способ изготовления перчатки по пункту [10] или [11], в котором этапы (3) и (4) дважды повторяют в указанном порядке.

[13] Способ изготовления перчатки по любому из пунктов [10]-[12], дополнительно включающий в себя между этапами (6) и (7) этап предварительного отверждения, на котором нагревают и сушат предшественник отвержденной пленки при температуре ниже, чем температура на этапе (7).

[14] Перчатка, изготовленная в соответствии со способом по любому из пунктов [10]-[13].

[15] Перчатка по пункту [14], в которой отвержденная пленка имеет усталостную долговечность 240 минут или более и прочность на растяжение 20 МПа или более, как определено в соответствии со следующими соответствующими способами испытаний:

Способ испытания на усталостную долговечность: после подготовки гантелевидного образца для испытания №1 длиной 120 мм в соответствии с документом JIS К6251 из отвержденной пленки полученный образец для испытания многократно растягивают в продольном направлении между максимальной длиной 195 мм и минимальной длиной 147 мм в течение периода 12,8 секунд путем натягивания верхней части образца для испытания, при этом нижняя часть образца для испытания зафиксирована и погружена в раствор искусственного пота на длину 60 мм, и измеряют время до разрыва образца для испытания;и

Способ испытания на прочность на растяжение: из отвержденной пленки вырезают гантелевидный образец для испытания №5 в соответствии с документом JIS K6251 и измеряют прочность на растяжение (МПа) с использованием универсальной машины для испытания на растяжение TENSILON модели RTC-1310A, производимой компанией A&D Co., Ltd., при скорости испытания 500 мм/мин, расстоянии между зажимными патронами 75 мм и расстоянии между контрольными отметками 25 мм.

[16] Перчатка по пункту [14] или [15], имеющая толщину от 0,04 до 0,2 мм.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0006] В обычных перчатках, сшитых эпоксидным сшивающим агентом, эпоксидный сшивающий агент имеет недостаток, заключающийся в том, что он дезактивируется в процессе гидролиза в композиции для формования методом окунания; в связи с этим для получения перчатки, имеющей высокую усталостную долговечность, характерную для перчаток, сшитых эпоксидным сшивающим агентом, перчатку необходимо изготовить в течение короткого периода около одного дня.

При этом для коммерциализации и массового производства перчаток, сшитых эпоксидным сшивающим агентом, необходимо, чтобы композиция для формования методом окунания имела срок годности один-два дня для этапа выдерживания и два-три дня для этапа окунания.

В настоящем изобретении за счет вышеописанного средства решения проблем композиция для формования методом окунания может гарантированно иметь минимальный срок годности при хранении 3 дня или более или 5 дней или более в более предпочтительном варианте, что обеспечивает стабильное производство перчаток, сшитых эпоксидным сшивающим агентом, для которых характерна высокая усталостная долговечность, даже в условиях массового производства.

Кроме того, с этой целью не только используют эпоксидный сшивающий агент, почти не растворимый в воде, что обычно не рассматривалось, на также минимизируют дезактивацию эпоксидного сшивающего агента в воде, в результате чего достигается долгий срок годности, подходящий для массового производства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

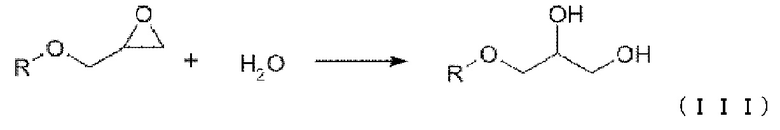

[0007] [Фиг. 1] Фиг. 1 представляет собой график, показывающий зависимость между усталостной долговечностью соответствующих пленок, полученных с использованием композиций для формования методом окунания, указанных в Таблице 3, и количеством дней хранения композиций для формования методом окунания.

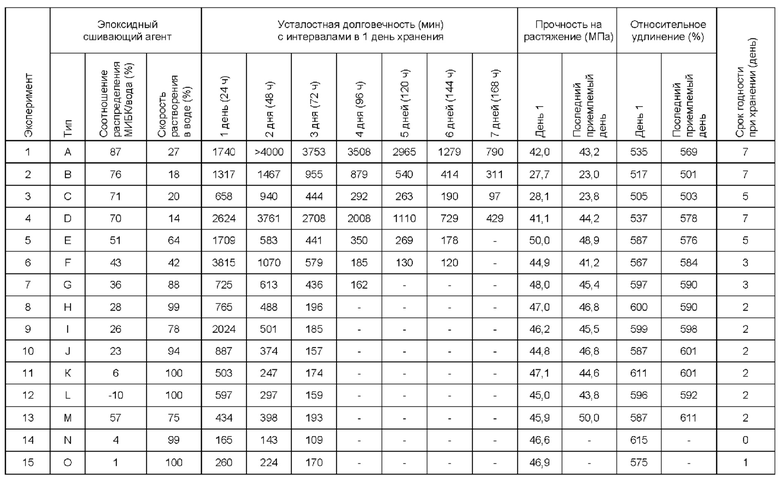

[Фиг. 2] Фиг. 2 представляет собой график, показывающий зависимость между соотношением распределения МИБК/вода соответствующих эпоксидных сшивающих агентов, указанных в Таблице 3, и сроком годности при хранении соответствующих композиций для формования методом окунания, приготовленных с использованием эпоксидных сшивающих агентов.

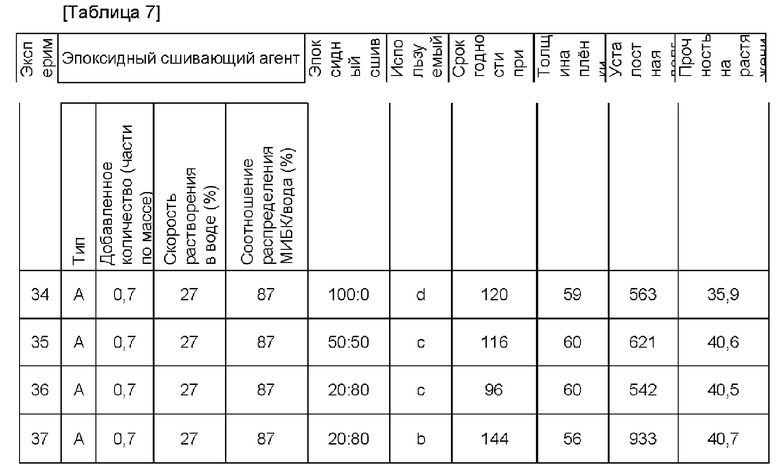

[Фиг. 3] Фиг. 3 представляет собой график, показывающий зависимость между скоростью растворения в воде соответствующих эпоксидных сшивающих агентов, указанных в Таблице 3, и сроком годности при хранении соответствующих композиций для формования методом окунания, приготовленных с использованием эпоксидных сшивающих агентов.

[Фиг. 4] Фиг. 4 представляет собой виды в разрезе, которые схематически иллюстрируют один пример устройства для испытания на усталостную долговечность.

ВАРИАНТ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

[0008] Далее будут описаны предпочтительные варианты выполнения настоящего изобретения; однако следует понимать, что настоящее изобретение не ограничивается ими, и в варианты выполнения могут быть внесены различные изменения и модификации.

Следует отметить, что выражения «вес» и «масса» имеют одинаковое значение и в дальнейшем совместно называются «масса».

Выражение «усталостная долговечность», используемое в настоящем документе, означает устойчивость перчатки к ухудшению характеристик и разрыву, которые вызваны потом пользователя (работника). Конкретный способ оценки усталостной долговечности описан ниже.

Что касается усталостной долговечности, поскольку соединительный участок пальца перчатки легко рвется, значение более 90 минут для соединительного участка пальца обычно считается приемлемой границей для практического использования; однако в настоящем изобретении для испытания на усталостную долговечность получают пленку на керамической пластине, и исследуют усталостную долговечность, соответствующую участку ладони. Усталостная долговечность участка ладони и усталостная долговечность соединительного участка пальца могут быть взаимно преобразованы с использованием следующей формулы.

Формула: (Усталостная долговечность (мин) участка ладони + 21,43)/2,7928 = Усталостная долговечность (мин) соединительного участка пальца

Соответственно, в настоящем изобретении приемлемая граница в испытании на усталостную долговечность составляет 240 минут.

Кроме того, в настоящем изобретении прочность на растяжение, выраженная в МПа, представляет собой значение, полученное путем деления площади поперечного сечения образца для испытания на нагрузку на разрыв (Н), и это значение исключает влияние толщины. Его приемлемая граница составляет 20 МПа для обычных тонких перчаток (масса от 3,2 г до 4,5 г; толщина от 60 мкм до 90 мкм). При этом по стандарту EN (EN 455) стандартная нагрузка на разрыв составляет 6Н, и для более тонких перчаток (масса от 2,7 до 3,2 г; толщина от 50 до 60 мкм) требуются характеристики, превышающие прочность на растяжение 35 МПа.

[0009] 1. Композиция для формования методом окунания

(1) Краткое описание композиции для формования методом окунания

Композиция для формования методом окунания в соответствии с настоящими вариантами выполнения содержит по меньшей мере конкретный эластомер, конкретный эпоксидный сшивающий агент, воду и модификатор рН и при необходимости может дополнительно содержать металлический сшивающий агент и т.п.

Композиция для формования методом окунания представляет собой эмульсию, рН которой отрегулирован до около 9,0-10,5, в качестве жидкости для окунания для изготовления перчаток, и в которой перемешены твердые компоненты и, как предполагается, по существу равномерно распределены путем выдерживания.

Поскольку композиция для формования методом окунания обычно представляет собой водную эмульсию, в которой вода составляет семь десятых или более (предпочтительно от 78 до 92% по массе), считалось, что предпочтительно использовать эпоксидный сшивающий агент, легко растворимый в воде. Однако было установлено, что такой эпоксидный сшивающий агент, имеющий высокую скорость растворения в воде, быстро дезактивируется в воде в щелочных условиях, в результате чего композиция для формования методом окунания имеет очень короткий срок годности при хранении.

В связи с этим были проведены эксперименты для проверки срока годности при хранении при использовании эпоксидных сшивающих агентов на основе скорости растворения в воде, и в результате было установлено, что использование эпоксидного сшивающего агента, имеющего меньшую скорость растворения в воде, обеспечивает больший срок годности при хранении.

В дополнение, композиция для формования методом окунания представляет собой латекс, содержащий латекс, содержащий XNBR (карбоксилированный (мет)акрилонитрил-бутадиеновый эластомер), и XNBR образует частицы, имеющие размер около 50-250 нм, в качестве водной эмульсии. Внутренняя часть частиц и наружная часть частиц имеют разную среду, и внутренняя часть частиц является липофильной, поскольку она содержит в качестве основного компонента углеводороды, образованные бутадиеновыми остатками, (мет)акрилонитрильными остатками и (мет)акриловой кислотой. С другой стороны, наружная часть частиц является гидрофильной, поскольку она образована водой и водорастворимыми компонентами (например, модификатором рН и т.п.).

Принимая во внимание, что эпоксидный сшивающий агент дезактивируется в процессе гидролиза, когда он остается в гидрофильной области снаружи частиц, считается, что легче предотвратить дезактивацию эпоксидного сшивающего агента, который способен легко проникать в липофильную область внутри частиц, где отсутствует контакт с водой, и, следовательно, срок годности при хранении может быть увеличен.

В связи с этим было решено исследовать зависимость между соотношениями распределения эпоксидных сшивающих агентов (т.е. в какой из двух сред: воде (гидрофильная область) или органическом растворителе (липофильная область), каждый эпоксидный сшивающий агент легче растворяется) и сроком годности при хранении.

Сначала в результате изучения простого соотношения распределения вода/октанол и соотношения распределения вода/этилацетат было установлено, что эпоксидные сшивающие агенты, легче растворяющиеся в октаноле и этилацетате, обеспечивают больший срок годности при хранении. Однако в то же время октанол забирает воду, а, что касается этилацетата, значения менялись в зависимости от конкретных структур эпоксидных сшивающих агентов; в связи с этим ни соотношение распределения вода/октанол, ни соотношение распределения вода/этилацетат не подходит в качестве стандарта.

Соответственно, когда соотношения распределения МИБК/вода эпоксидных сшивающих агентах измерили в метилизобутилкетоне (МИБК), имеющем липофильную среду, более схожую со средой латекса, и более низкую растворимость в воде, а затем измеренные значения сравнили со сроком годности про хранении композиций для формования методом окунания, приготовленных с использованием соответствующих сшивающих агентов, было обнаружено, как указано выше, что большее соотношение распределения МИБК/вода обеспечивает больший срок годности при хранении композиции для формования методом окунания.

Вследствие этого было установлено, что минимальный срок годности при хранении, требуемый для массового производства, который составляет по меньшей мере 3 дня или более, может быть достигнут при использовании в композиции для формования методом окунания эпоксидного сшивающего агента с валентностью три или выше, имеющего скорость растворения в воде от 10 до 70% или соотношение распределения МИБК/вода 27% или более.

Кроме того, также было установлено, что эпоксидный сшивающий агент, обеспечивающий больший срок годности при хранении, хуже растворяется в воде, и что в связи с этим предпочтительно использовать диспергатор, растворимый как в воде, так и в масле, например, диэтиленгликоль (ДЭГ), в сочетании.

В дополнение к использованию для формования перчаток композиция для формования методом окунания в соответствии с одним вариантом выполнения настоящего изобретения также может использоваться для формования, например, медицинских изделий, например, сосок для бутылочек для кормления, капельниц, трубок и грелок; игрушек и спортивного снаряжения, например, воздушных шаров, кукол и мячей; промышленных изделий, например, пакетов для прессования и пакетов для хранения газа; и изделий, полученных путем формования методом окунания, например, перчаток и напальчников для хирургического использования, бытового использования, сельскохозяйственного использования, рыболовного использования и промышленного использования. Далее будут описаны твердые компоненты композиции для формования методом окунания.

[0010] (2) Эластомер

Эластомер содержит по меньшей мере структурное звено, полученное из (мет)акрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, в основной цепи полимера. Эластомер также может далее называться «карбоксилированный (мет)акрилонитрил-бутадненовый эластомер» или просто «XNBR». Кроме того, перчатка, полученная с использованием XNBR в качестве эластомера, также может далее называться просто «XNBR-перчатка».

[0011] Что касается соотношения соответствующих структурных звеньев, эластомер для изготовления перчатки содержит: структурное звено, полученное из (мет)акрилонитрила, а именно остаток (мет)акрилонитрила, в диапазоне от 20 до 40% по массе; структурное звено, полученное из ненасыщенной карбоновой кислоты, а именно остаток ненасыщенной карбоновой кислоты, в диапазоне от 1 до 10% по массе; и структурное звено, полученное из бутадиена, а именно остаток бутадиена, в диапазоне от 50 до 75% по массе. Соотношения этих структурных звеньев могут быть легко определены на основе массовых соотношений соответствующих исходных материалов, используемых для получения эластомера.

[0012] Структурное звено, полученное из (мет)акрилонитрила, представляет собой элемент, который главным образом придает перчатке прочность, и слишком малое содержание этого элемента приводит к недостаточной прочности, тогда как слишком большое содержание улучшает химическую стойкость, но делает перчатку слишком жесткой. Содержание структурного звена, полученного из (мет)акрилонитрила, в эластомере более предпочтительно составляет от 25 до 40% по массе. В обычных XNBR-перчатках соотношение структурного звена, полученного из (мет)акрилонитрила, обычно составляет от 25 до 30% по массе; однако в последние годы были разработаны XNBR, которые не только имеют высокую прочность за счет содержания структурного звена, полученного из (мет)акрилонитрила, в количестве 30% по массе или более, но также имеют хорошее относительное удлинение, и такие XNBR эффективны при изготовлении ультратонких перчаток. Содержание структурного звена, полученного из (мет)акрилонитрила, может быть определено путем преобразования количества атомов азота, определенного элементным анализом, в количество нитрильных групп.

[0013] Структурное звено, полученное из бутадиена, представляет собой элемент, который придает перчатке эластичность, и, как правило, эластичность теряется, когда соотношение этого структурного звена ниже 50% по массе. Содержание структурного звена, полученного из бутадиена, в эластомере более предпочтительно составляет от 55 до 70% по массе, особенно предпочтительно около 60% по массе.

[0014] Для сохранения физических свойств перчатки в качестве готового изделия, имеющего соответствующее количество сшитых структур, содержание структурного звена, полученного из ненасыщенной карбоновой кислоты, предпочтительно составляет от 1 до 10% по массе, более предпочтительно от 1 до 9% по массе, еще более предпочтительно от 1 до 6% по массе. Содержание структурного звена, полученного из ненасыщенной карбоновой кислоты, может быть определено путем выполнения обратного титрования карбоксильных групп или путем количественного определения карбонильных групп, полученных из карбоксильных групп, с помощью инфракрасной (ИК) спектроскопии или т.п.

[0015] Ненасыщенная карбоновая кислота, образующая структурное звено, полученное из ненасыщенной карбоновой кислоты, особо не ограничена и может представлять собой монокарбоновую кислоту или поликарбоновую кислоту. Более конкретные примеры ненасыщенной карбоновой кислоты включают в себя акриловую кислоту, метакриловую кислоту, кротоновую кислоту, малеиновую кислоту и фумаровую кислоту. Среди них предпочтительно используется акриловая кислота и/или метакриловая кислота (далее совместно называемые «(мет)акриловая кислота»), и более предпочтительно используется метакриловая кислота.

Структурное звено, полученное из бутадиена, предпочтительно представляет собой структурное звено, полученное из 1,3-бутадиена.

[0016] Предпочтительно, чтобы основная цепь полимера по существу состояла из структурного звена, полученного из (мет)акрилонитрила, структурного звена, полученного из ненасыщенной карбоновой кислоты, и структурного звена, полученного из бутадиена; однако основная цепь полимера также может содержать структурное звено, полученное из другого полимеризуемого мономера.

Структурное звено, полученное из другого полимеризуемого мономера, содержится в эластомере в количестве, предпочтительно не превышающем 30% по массе, более предпочтительно не превышающем 20% по массе, еще более предпочтительно не превышающем 15% по массе.

[0017] Примеры полимеризуемого мономера, который может предпочтительно использоваться, включают в себя ароматические виниловые мономеры, например, стирол, α-метил-стирол и диметилстирол; амиды этиленненасыщенных карбоновых кислот, например, (мет)акриламид и N,N-диметилакриламид; алкил-эфирные мономеры этиленненасыщенных карбоновых кислот, например, метил(мет)акрилат, этил(мет)акрилат, бутил(мет)акрилат и 2-этилгексил(мет)акрилат; и винилацетат. Эти мономеры могут использоваться по отдельности или, при необходимости, в комбинации двух или более из них.

[0018] Эластомер может быть получен в соответствии с традиционным способом путем эмульсионной полимеризации ненасыщенной карбоновой кислоты (например, (мет)акрилонитриловой или (мет)акриловой кислоты), бутадиена (например, 1,3-бутадиена) и при необходимости другого полимеризуемого мономера (мономеров), с использованием эмульгатора, инициатора полимеризации, модификатора молекулярной массы и т.п., которые обычно используются.

В этой эмульсионной полимеризации добавляют воду в таком количестве, которое обеспечивает содержание сухого вещества предпочтительно от 30 до 60% по массе, более предпочтительно от 35 до 55% по массе.

После синтеза эластомера полученный эмульсионный полимеризационный раствор может непосредственно использоваться в качестве эластомерного компонента композиции для формования методом окунания.

[0019] Примеры эмульгатора включают в себя анионные поверхностно-активные вещества, например, додецилбензолсульфонаты и алифатические сульфонаты; и неионогенные сульфонаты, например, простые алкиловые эфиры полиэтиленгликоля и сложные алкиловые эфиры полиэтиленгликоля, и предпочтительно используется анионное поверхностно-активное вещество.

[0020] Инициатор полимеризации особо не ограничен при условии, что он представляет собой инициатор радикальной полимеризации, и его примеры включают в себя неорганические пероксиды, например, персульфат аммония и суперфосфат калия; органические пероксиды, например, трет-бутилпероксид, гидропероксид кумола, гидропероксид пара-ментана (гексагидропарацимола), трет-бутил-кумилпероксид, бензоилпероксид, 3,5,5-триметилгексаноилпероксид, и трет-бутилпероксиизобутират; и азосоединения, например, азобисизобутиронитрил, азобис-2,4-диметил-валеронитрил, азобисциклогексанкарбонитрил и метил азобисизобутират.

[0021] Примеры модификатора молекулярной массы включают в себя меркаптаны, например, трет-додецилмеркаптан и н-додецилмеркаптан; и галогенированные углеводороды, например, четыреххлористый углерод, метиленхлорид и метиленбромид, среди которых предпочтительны меркаптаны, например, трет-додецилмеркаптан и н-додецилмеркаптан.

[0022] Далее будут описаны характеристики предпочтительного эластомера, используемого в перчатках, сшитых эпоксидным сшивающим агентом, в соответствии с вариантами выполнения настоящего изобретения.

<Выбор эластомера на основе вязкости по Муни (ML(1+4) (100°C))>

В перчатках участки, за исключением участков, сшитых различными сшивающими агентами, сшиты кальцием, который представляет собой коагулянт (при использовании коагулянта, содержащего ионы кальция). В случае, когда в настоящем изобретении не используется металлический сшивающий агент, прочность на растяжение сохраняется за счет сшивания кальцием.

Известно, что прочность на растяжение, сохраняемая за счет сшивания кальцием, по существу пропорциональна вязкости по Муни эластомера. Когда сшивание эпоксидным сшивающим агентом не выполняется, использование эластомера, имеющего вязкость по Муни 80 единиц, обеспечивает прочность на растяжение около 15 МПа, тогда как использование эластомера, имеющего вязкость по Муни 100 единиц, обеспечивает прочность на растяжение около 20 МПа. В связи с этим предпочтительно выбирать эластомер, имеющий вязкость по Муни около 100-150 единиц.

Верхний предел вязкости по Муни составляет около 220 единиц, поскольку предел измерения самой вязкости по Муни составляет 220 единиц, и слишком высокая вязкость по Муни вызывает проблемы, связанные с формуемостью. При этом при использовании эластомера, имеющего слишком низкую вязкость по Муни, не достигается достаточная прочность на растяжение.

[0023] <Линейная цепь эластомера с небольшим количеством разветвлений>

Для того, чтобы эпоксидный сшивающий агент, содержащий эпоксидное соединение, которое имеет более высокую молекулярную массу, чем цинк и сера, мог легко встраиваться в цепь эластомера, предпочтителен эластомер, цепь которого имеет лишь небольшое количество разветвлений и является линейной. Что касается эластомеров, имеющих небольшое количество разветвлений, производители латекса предпринимали различные попытки их изготовления, и, вообще говоря, считается, что низкотемпературный каучук, имеющий низкую температуру полимеризации (температура полимеризации от 5 до 25°C), более предпочтителен, чем высокотемпературный каучук (температура полимеризации от 25 до 50°C).

[0024] <Гель-фракция (содержание нерастворимого в МЭК компонента) эластомера>

В случае эластомера, используемого в вариантах выполнения настоящего изобретения, чем меньше гель-фракция, тем он более предпочтителен.

Содержание нерастворимого в метилэтилкетоне (МЭК) компонента предпочтительно составляет 40% по массе или менее, более предпочтительно 10% по массе или менее. Здесь следует отметить, что содержание нерастворимого в МЭК компонента не связано с прочностью на растяжение, например, вязкостью по Муни.

Это также означает, что предпочтителен эластомер, содержащий большое количество растворимого в ацетоне компонента, и считается, что это позволяет эпоксидному сшивающему агенту встраиваться в частицы эластомера, имеющие липофильную среду, и тем самым защищаться, в результате чего улучшается усталостная долговечность эластомера.

[0025] <Способность к высвобождению воды эластомера>

Эластомер, используемый в вариантах выполнения настоящего изобретения, образует частицы, имеющие размер около 50-250 нм, в виде водной эмульсии. Эластомеры включают в себя эластомеры, имеющие относительно высокое сродство с водой, и, чем ниже сродство с водой, тем более вероятно высвобождение воды между частицами (способность к высвобождению воды); в связи с этим, чем выше способность к высвобождению воды, тем более гладко сшиты частицы эластомера.

Соответственно, при использовании XNBR, имеющего высокую способность к высвобождению воды, может быть снижена температура сшивания.

[0026] <Содержание элементарной серы в эластомере>

В эластомере, используемом в вариантах выполнения настоящего изобретения, содержание элементарной серы, определенное путем нейтрализационного титрования газа сгорания, предпочтительно составляет 1% по массе или менее в расчете на массу эластомера.

Содержание элементарной серы может быть определено способом, в котором позволяют раствору перекиси водорода, в который добавлен смешанный индикатор, поглощать газ сгорания, полученный при сгорании 0,01 г образца эластомера в воздухе при температуре 1350°C в течение 10-12 минут, и затем выполняют нейтрализационное титрование раствора перекиси водорода с использованием 0,01 N водного раствора NaOH.

[0027] В композиции для формования методом окунания множество видов эластомеров могут использоваться в сочетании. Соотношение содержания эластомера (эластомеров) в композиции для формования методом окунания особо не ограничено; однако оно предпочтительно составляет от 15 до 35% по массе или около того, более предпочтительно от 18 до 30% по массе, в расчете на общее количество композиции для формования методом окунания.

[0028] (3) Эпоксидный сшивающий агент

(а) Эпоксидный сшивающий агент в соответствии с вариантами выполнения настоящего изобретения

Эпоксидный сшивающий агент в соответствии с вариантами выполнения настоящего изобретения представляет собой эпоксидный сшивающий агент, который содержит эпоксидное соединение, имеющее три или более эпоксидных группы в одной молекуле, и имеет скорость растворения в воде от 10 до 70% или соотношение распределения МИБК/вода 27% или более.

Эти свойства будут отдельно описаны ниже.

[0029] (b) Эпоксидный сшивающий агент, который содержит эпоксидное соединение, имеющее три или более эпоксидных группы в одной молекуле

i. Эпоксидное соединение, имеющее три или более эпоксидных группы в одной молекуле

Эпоксидное соединение, имеющее три или более эпоксидных группы в одной молекуле, обычно имеет основной скелет, который содержит множество групп простого глицидилового эфира и эпициклических, алифатических или ароматических углеводородов (это соединение далее также называется «эпоксидное соединением с валентностью три или выше»). Предпочтительные примеры эпоксидного соединения с валентностью три или выше включают в себя эпоксидные соединения, имеющие три или более группы простого глицидилового эфира. Эпоксидное соединение, имеющее три или более группы простого глицидилового эфира, обычно получают в ходе реакции эпигалогидрина и спирта, имеющего три или более гидроксильных группы в одной молекуле, друг с другом.

Примеры эпоксидного сшивающего агента, который содержит эпоксидное соединение, имеющее три или более эпоксидных группы в одной молекуле, также включают в себя полиглицидиловые амины, полиглицидиловые сложные эфиры, эпоксидированные полибутадиены и эпоксидированное соевое масло.

[0030] Примеры спирта, имеющего три или более гидроксильных группы, который образует основной скелет эпоксидного соединения с валентностью три или выше, включают в себя алифатический глицерин, диглицерин, триглицерин, полиглицерин, сорбит, сорбитан, ксилитол, эритритол, триметилолпропан, триметилолэтан, пентаэритрит, ароматический крезол новолак и трис-гидроксифенилметан.

Среди эпоксидных соединений с валентностью три или выше предпочтительно использовать простой полиглицидиловый эфир.

В частности, предпочтительно использовать эпоксидный сшивающий агент, который содержит по меньшей мере один компонент, выбранный из триглицидилового эфира глицерина, триглицидилового эфира триметилолпропана, триглицидилового эфира сорбита, тетраглицидилового эфира сорбита, триглицидилового эфира пентаэритрита, тетраглицидилового эфира пентаэритрита и триглицидилового эфира диглицерина, и более предпочтительно использовать эпоксидный сшивающий агент, который содержит по меньшей мере один компонент, выбранный из триглицидилового эфира триметилолпропана, триглицидилового эфира пентаэритрита, триглицидилового эфира глицерина, триглицидилового эфира диглицерина и тетраглицидилового эфира пентаэритрита. Также предпочтительно использовать эпоксидный сшивающий агент, который содержит эпоксидное соединение, не имеющее сорбитового скелета.

[0031] ii. Эпоксидный сшивающий агент, который содержит эпоксидное соединение, имеющее три или более эпоксидных группы в одной молекуле (далее также называется «эпоксидный сшивающий агент с валентностью три или выше»)

Среди эпоксидных сшивающих агентов эпоксидные сшивающие агенты, содержащие эпоксидное соединение, имеющее группу простого глицидилового эфира, как правило, получают в ходе реакции гидроксильной группы спирта с эпигалогидрином следующим образом. Здесь следует отметить, что в следующей формуле (I) для простоты описания в качестве спирта используется одноатомный спирт, а в качестве эпигалогидрина используется эпихлоргидрин.

Эпоксидное соединение, содержащееся в эпоксидном сшивающем агенте, может иметь валентность от двух до около восьми в зависимости от количества гидроксильных групп спирта, используемого в качестве исходного материала. Однако, например, даже при синтезе трехвалентного эпоксидного соединения в качестве целевого соединения из-за побочных реакций в ходе реакции образуются соединения нескольких видов, и среди них обычно имеется двухвалентное эпоксидное соединение.

В связи с этим, например, трехвалентный эпоксидный сшивающий агент, как правило, представляет собой смесь двухвалентного и трехвалентного эпоксидных соединений. Даже в тех сшивающих агентах, которые обычно называют «трехвалентные эпоксидные сшивающие агенты», соотношение содержания трехвалентного эпоксидного соединения, которое представляет собой основной компонент, составляет около 50%.

В дополнение, некоторые эпоксидные сшивающие агенты почти не растворяются в воде, и это главным образом обусловлено влиянием хлора и т.п., который содержится в структурах эпоксидных соединений.

Когда эпоксидный сшивающий агент, используемый в настоящем изобретении, содержит эпоксидное соединение, имеющее группу простого глицидилового эфира, эпоксидный сшивающий агент обычно представляет собой эпоксидный сшивающий агент, который содержит эпоксидное соединение с валентностью три или выше, полученное в ходе реакции между эпигалогидрином и спиртом, имеющим три или более гидроксильных группы.

В частности, с точки зрения срока годности при хранении композиции для формования методом окунания примеры эпоксидного сшивающего агента включают в себя коммерческие продукты, например, DENACOL ЕХ-313, ЕХ-314, ЕХ-321, ЕХ-321В, ЕХ-411, ЕХ-421, ЕХ-612 и ЕХ-622, которые производятся компанией Nagase ChemteX Corporation.

В качестве эпигалогидрина может быть использован по меньшей мере один компонент, выбранный из эпихлоргидрина, эпибромогидрина и эпийодгидрина. Среди них предпочтительно использовать эпихлоргидрин. Кроме того, эпоксидный сшивающий агент с валентностью три или выше может использоваться в сочетании с двухвалентным эпоксидным сшивающим агентом в виде смеси. Альтернативно при получении эпоксидного сшивающего агента с валентностью три или выше спирт, имеющий три или более гидроксильные группы, и спирт, имеющий две гидроксильные группы, могут быть смешаны друг с другом и могут вступать в реакцию.

[0032] iii. Сравнение обычных двухвалентных эпоксидных сшивающих агентов и эпоксидных сшивающих агентов с валентностью три или выше

Двухвалентные эпоксидные сшивающие агенты, которые обычно используются, осуществляют двухпозиционное сшивание, при котором две карбоксильные группы сшиваются одной молекулой эпоксидного соединения; однако эпоксидное соединение, содержащееся в эпоксидном сшивающем агенте, используемом в вариантах выполнения настоящего изобретения, отличается тем, что оно может осуществлять многопозиционное сшивание, при котором три или более карбоксильных группы сшиваются одной молекулой. Считается, что это увеличивает количество сшивок между молекулами эластомера и тем самым обеспечивает гораздо более высокую усталостную долговечность по сравнению с другими перчатками, полученными путем двухпозиционного сшивания. Для обеспечения более высокой усталостной долговечности верхний предел количества эпоксидных групп, содержащихся в одной молекуле эпоксидного соединения, содержащегося в эпоксидном сшивающем агенте, составляет, например, 8, но особо не ограничен. В двухвалентных эпоксидных соединениях, которые обычно используются, дезактивация лишь одной из эпоксидных групп вызывает потерю функции сшивания.

С другой стороны, в эпоксидном сшивающем агенте, используемом в настоящем изобретении, который содержит эпоксидное соединение с валентностью три или выше, даже если одна из эпоксидных групп эпоксидного соединения дезактивируется, остается две или более эпоксидных группы, так что функция сшивания сохраняется. Это позволяет более эффективно выполнять сшивание в настоящем изобретении по сравнению со случаем использования обычного двухвалентного эпоксидного соединения.

Вследствие этого перчатка, имеющая такие же характеристики, может быть получена при добавлении эпоксидного сшивающего агента в меньшем количестве, чем прежде.

[0033] iv. Реакция сшивания между эпоксидным соединением и карбоксильными группами XNBR

Как показано в следующей формуле (II), эпоксидная сшивка образуется в ходе следующей реакции. Здесь следует отметить, что с точки зрения простоты описания в следующей формуле (II) используется одновалентное эпоксидное соединение.

Эпоксидное соединение образует сшивку с карбоксильной группой, содержащейся в XNBR, и, в качестве оптимального условия для образования сшивки с эпоксидным соединением, например, эпоксидное соединение нагревают на этапе отверждения при температуре 110°C или выше для побуждения реакции с раскрытием кольца эпоксидной группы.

В описанных ниже примерах этап предварительного отверждения выполняли при температуре 80°C в течение 2 минут, а этап отверждения выполняли при температуре 130°C в течение 30 минут. Во многих описанных ниже примерах эпоксидный сшивающий агент использовали в небольшом количестве 0,5 части по массе; однако эти условия были установлены с учетом того, что может быть реализовано надлежащее сшивание, и удовлетворительные значения усталостной долговечности были достигнуты даже при использовании такого небольшого количества эпоксидного сшивающего агента.

Кроме того, при получении предшественника отвержденной пленки и его полном превращении в липофильную среду и нагреве на этапе отверждения, эпоксидный сшивающий агент, дезактивация которого в условиях липофильной среды внутри частиц XNBR, содержащихся в композиции для формования методом окунания, была предотвращена, вступает в реакцию с карбоксильными группами XNBR, выступающими за пределы частицы. В этом процессе при выборе XNBR, имеющего хорошую способность к высвобождению воды, может быть улучшена эффективность сшивания, а температура сшивания может быть снижена.

[0034] v. Предпочтительные свойства эпоксидного сшивающего агента

<Среднее количество эпоксидных групп>

Как описано выше, даже эпоксидный сшивающий агент с валентностью три или выше содержит двухвалентное эпоксидное соединение в качестве побочного продукта; в связи с этим при оценке продуктов важно знать среднее количество эпоксидных групп и, следовательно, понимать соотношение соединения, содержащего трехвалентные эпоксидные группы.

Среднее количество эпоксидных групп может быть определено путем: определения эпоксидных соединений, содержащихся в эпоксидном сшивающем агенте, с помощью ГПХ; вычисления количества эпоксидных групп для каждого из эпоксидных соединений путем умножения количества эпоксидных групп в одной молекуле каждого эпоксидного соединения на количество молей эпоксидного соединения; и деления суммарного значения количества эпоксидных групп на общее количество молей всех эпоксидных соединений, содержащихся в эпоксидном сшивающем агенте.

Эпоксидный сшивающий агент, используемый в вариантах выполнения настоящего изобретения, имеет среднее количество эпоксидных групп более 2,0, и с точки зрения получения перчатки, имеющей хорошую усталостную долговечность, среднее количество эпоксидных групп предпочтительно составляет 2,3 или более, более предпочтительно 2,5 или более.

[0035] <Эквивалент>

С точки зрения достижения предпочтительной усталостной долговечности эпоксидный эквивалент эпоксидного сшивающего агента предпочтительно составляет от 100 г/экв до 230 г/экв. Трехвалентный эпоксидный сшивающий агент обеспечивает более высокую усталостную долговечность, чем двухвалентный эпоксидный сшивающий агент, даже когда они имеют сопоставимые значения эпоксидного эквивалента.

Эпоксидный эквивалент эпоксидного сшивающего агента, который представляет собой значение, полученное путем деления средней молекулярной массы эпоксидного сшивающего агента на среднее количество эпоксидных групп, показывает среднюю массу на эпоксидную группу. Это значение может быть получено в соответствии со способом с использованием перхлорной кислоты.

[0036] <Молекулярная масса>

Кроме того, с точки зрения способности диспергироваться в воде эпоксидное соединение, содержащееся в эпоксидном сшивающем агенте, имеет молекулярную массу предпочтительно от 150 до 1500, более предпочтительно от 175 до 1400, еще более предпочтительно от 200 до 1300.

[0037] vi. Количество добавляемого эпоксидного сшивающего агента

С точки зрения надлежащего встраивания сшитых структур между молекулами эластомера для обеспечения усталостной долговечности, количество добавляемого эпоксидного сшивающего агента составляет, например, 0,1 части по массе или более в расчете на 100 частей по массе эластомера, хотя оно варьируется в зависимости от количества эпоксидных групп на молекулу и чистоты эпоксидного соединения. Фактически, перчатка, имеющая надлежащие характеристики даже при очень маленькой толщине (перчатка массой 2,7 г, имеющая толщину около 50 мкм), может быть получена с использованием эпоксидного сшивающего агента в количестве 0,4 части по массе или более в расчете на 100 частей по массе эластомера. При этом, поскольку слишком большое количество может значительно ухудшить свойства эластомера, считается, что верхний предел количества эпоксидного сшивающего агента, добавляемого в композицию для формования методом окунания, предпочтительно составляет 5 частей по массе в расчете на 100 частей по массе эластомера. Здесь следует отметить, что, например, при изготовлении тонкой перчатки (перчатка массой 4,5 г, толщиной около 90 мкм) с добавлением обычного двухвалентного эпоксидного сшивающего агента в количестве 2 части по массе в расчете на 100 частей по массе эластомера, перчатка имеет усталостную долговечность 240 минут или более на участке ладони и около 90 минут на соединительном участке пальца, едва удовлетворяя соответствующим приемлемым уровням.

С другой стороны, в настоящем изобретении для получения тонкой перчатки эпоксидный сшивающий агент добавляют в количестве предпочтительно от 0,4 до 1,0 части по массе, более предпочтительно от 0,5 до 0,7 части по массе, в расчете на 100 частей по массе эластомера.

При этом в зависимости от типа эпоксидного сшивающего агента, в частности, при использовании эпоксидного сшивающего агента, имеющего соотношение распределения МИБК/вода от 27% до менее 30%, добавляемое количество предпочтительно составляет, например, не менее 1,0 части по массе в расчете на 100 частей по массе эластомера.

При уменьшении количества цинка, как в случае толстой перчатки (имеющей толщину от более 200 мкм до около 300 мкм), можно рассмотреть дополнительное увеличение количества добавляемого эпоксидного сшивающего агента.

[0038] (с) Эпоксидный сшивающий агент, имеющий скорость растворения в воде от 10 до 70% или соотношение распределения МИБК/вода 27% или более

i. Условия эпоксидного сшивающего агента для обеспечения срока годности при хранении, необходимого для массового производства

На линии массового производства перчаток на основе метода окунания обычно требуется, чтобы композиция для формования методом окунания (жидкость для окунания) оставалась пригодной для использования в течение 3-5 дней без ухудшения характеристик.

Выражение «срок годности при хранении», используемое в настоящем документе, означает свойства композиции для формования методом окунания, и способ определения «срока годности при хранении» будет описан ниже в разделе «Примеры». В частности, «срок годности при хранении» относится к периоду с момента приготовления композиции для формования методом окунания до образования отвержденной пленки, в течение которого использование композиции для формования методом окунания позволяет получить отвержденную пленку, удовлетворяющую конкретным критериям.

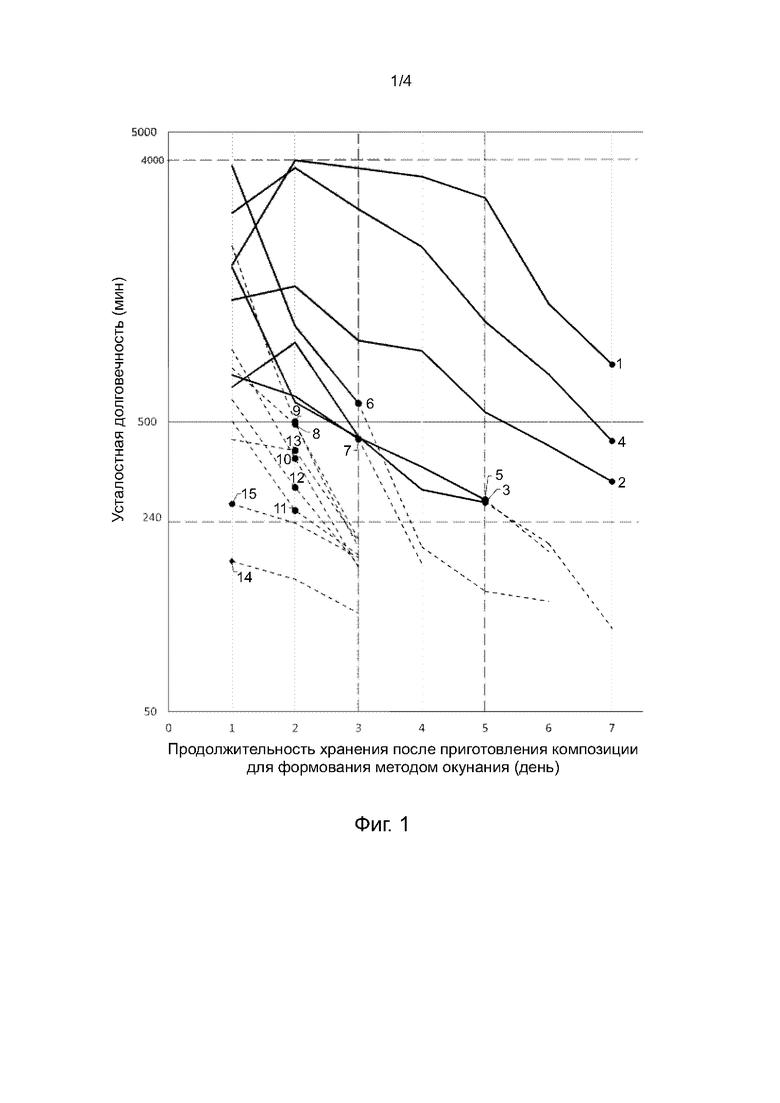

В эпоксидном сшивающем агенте, как показано в следующей формуле (III), гидролиз протекает с участием ОН-, функционирующей в качестве катализатора в щелочной среде с рН от 9,0 до 10,5 в композиции для формования методом окунания, и эпоксидное соединение, таким образом, дезактивируется (в следующей формуле (III) для простоты описания показано одновалентное эпоксидное соединение).

Обычно эпоксидные сшивающие агенты используются в качестве сшивающих агентов в двухкомпонентных жидких красках, в которых каждый из эпоксидных сшивающих агентов главным образом используется в сочетании с акриловой смолой или т.п. В этом варианте использования, поскольку две жидкости используются сразу после смешивания, отсутствует необходимость обеспечения большого срока годности при хранении.

Эпоксидные сшивающие агенты, имеющие скорость растворения в воде 90% или более, главным образом используются для красок на водной основе, тогда как эпоксидные сшивающие агенты, имеющие скорость растворения в воде менее 90%, используются для красок на основе растворителя. В варианте использования для красок на водной основе, поскольку каждый эпоксидный сшивающий агент используется сразу, даже если он смешан с водой, деактивация, обусловленная гидролизом, что является недостатком эпоксидных сшивающих агентов, не представляет проблему.

В обычных перчатках, в которых используется двухвалентный эпоксидный сшивающий агент, имеющий высокую скорость растворения в воде, усталостная долговечность едва превышает приемлемую границу, и срок годности при хранении составляет лишь около одного дня даже при добавлении эпоксидного сшивающего агента в большом количестве.

В настоящем изобретении при использовании эпоксидного сшивающего агента с валентностью три или выше не только обеспечивается усталостная долговечность, намного превышающая усталостную долговечность обычной перчатки, полученной с использованием двухвалентного эпоксидного сшивающего агента, но также достигается срок годности при хранении, необходимый для массового производства.

Другими словами, было обнаружено, что при использовании эпоксидного сшивающего агента, почти не растворимого в воде, в композиции для формования методом окунания, которая представляет собой водную эмульсию, дезактивация эпоксидного сшивающего агента в воде может быть минимизирована, и может быть обеспечен необходимый срок годности при хранении.

При использовании эпоксидного сшивающего агента, имеющего скорость растворения в воде в пределах определенного диапазона в качестве критерия, может быть получена композиция для формования методом окунания, имеющая срок годности при хранении, необходимый для массового производства.

Кроме того, с учетом того, что эпоксидные сшивающие агенты не могут быть дезактивированы в липофильных областях внутри частиц XNBR, было обнаружено, что необходимый срок годности при хранении композиции для формования методом окунания может быть обеспечен при использовании эпоксидного сшивающего агента, который легче проникает в липофильные области, чем вода.

Кроме того, при использовании эпоксидного сшивающего агента, имеющего соотношение распределения МИБК/вода в пределах определенного диапазона в качестве другого критерия, может быть получена композиция для формования методом окунания, имеющая срок годности при хранении, необходимый для массового производства.

В настоящем изобретении приемлемый уровень срока годности при хранении композиции для формования методом окунания, необходимый для массового производства, определен как значение, при котором пленка, полученная с использованием композиции для формования методом окунания, которая хранилась в течение по меньшей мере 3 дней, удовлетворяет прочности на растяжение 20 МПа или более и усталостной долговечности 240 минут или более, то есть характеристикам, необходимым для перчатки.

[0039] ii. Эпоксидный сшивающий агент, имеющий скорость растворения в воде от 10 до 70%

В настоящем изобретении композиция для формования методом окунания, имеющая срок годности при хранении 3 дня или более, может быть получена с использованием эпоксидного сшивающего агента, имеющего скорость растворения в воде, которую определяют в соответствии с описанным ниже способом измерения, от 10 до 70%.

Когда скорость растворения в воде превышает 70%, срок годности при хранении обычно составляет меньше 3 дней. Меньшая скорость растворения в воде обеспечивает больший срок годности при хранении; однако, когда скорость растворения в воде составляет менее 10%, эпоксидный сшивающий агент не растворяется как в воде, так и в XNBR и, следовательно, непригоден для практического применения.

Исключением являются некоторые эпоксидные сшивающие агенты, которые имеют скорость растворения в воде более 70%, но обеспечивают срок годности при хранении 3 дня при условии высокого соотношения распределения МИБК/вода; однако композиция для формования методом окунания точно будет иметь срок годности при хранении 3 дня или более при скорости растворения в воде 70% или менее.

[0040] Способ измерения скорости растворения в воде

1. Точно отмерить 25,0 г композиции эпоксидного сшивающего агента в лабораторном стакане и добавить в него 225 г воды (25°C).

2. Энергично смешивать и перемешивать полученный продукт при комнатной температуре (23°C±2°C) в течение 15 минут и оставить полученную смесь на 1 час.

3. Измерить объем (мл) маслянистого вещества, осажденного на дне лабораторного стакана.

4. Вычислить скорость растворения в воде с использованием следующей формулы:

Скорость растворения в воде (%) = (25,0 (г) - (Объем (мл) маслянистого вещества × Плотность (г/мл) эпоксидного сшивающего агента)/25,0 × 100

[0041] iii. Эпоксидный сшивающий агент, имеющий соотношение распределения МИБК/вода 27% или более

В настоящем изобретении композиция для формования методом окунания, имеющая срок годности при хранении 3 дня или более, может быть получена с использованием эпоксидного сшивающего агента, имеющего соотношение распределения МИБК/вода, которое определяют в соответствии с описанным ниже способом измерения, 27% или более. При соотношении распределения МИБК/вода менее 27% срок годности при хранении не достигает 3 дней. Для получения композиции для формования методом окунания, имеющей требуемый срок годности при хранении, соотношение распределения МИБК/вода в эпоксидном сшивающем агенте предпочтительно составляет 30% или более. Существует корреляция между соотношением распределения МИБК/вода и сроком годности при хранении, и большее соотношение распределения МИБК/вода обеспечивает больший срок годности при хранении без исключения.

При использовании эпоксидного сшивающего агента, имеющего соотношение распределения МИБК/вода 50% или более, может быть достигнут срок годности при хранении 5 дней или более.

Кроме того, при использовании эпоксидного сшивающего агента, имеющего соотношение распределения МИБК/вода 70% или более, может быть достигнут срок годности при хранении около 7 дней или более.

[0042] Соотношение распределения МИБК/вода может быть определено следующим образом.

Сначала точно отмеряют и добавляют в пробирку около 5,0 г воды, около 5,0 г МИБК и около 0,5 г эпоксидного сшивающего агента. Массу МИБК и массу эпоксидного сшивающего агента определяют как М (г) и Е (г) соответственно.

Эту смесь тщательно смешивают при перемешивании в течении 3 минут при температуре 23°C±2°C, а затем разделяют на водный слой и слой МИБК в ходе 10 минутного центрифугирования при условии 1,0×103 G. После этого измеряют массу слоя МИБК, и определяют ее как ML (г).

Соотношение распределения МИБК/вода (%) = (ML (г) - М (г))/Е (г) × 100

Что касается способа измерения соотношения распределения МИБК/вода в представленном описании, измерения были сделаны на основе массы воды и массы МИБК, и, хотя экспериментальные значения включали в себя отрицательное значение (%) из-за незначительного растворения воды в МИБК, эти значения считались приемлемыми в качестве эталонных, поскольку измерения проводились по одному стандарту.

[0043] iv. Зависимость между эпоксидным сшивающим агентом и сроком годности при хранении

Для проверки срока годности при хранении композиций для формования методом окунания, содержащих эпоксидный сшивающий агент, значения усталостной долговечности пленок, полученных в определенные моменты времени (с интервалами в один день) с момента приготовления каждой композиции для формования методом окунания, нанесли на график, и проверили наклон кривой нанесенных значений, положение пика и значения усталостной долговечности пленок, полученных с использованием соответствующих сшивающих агентов (описано ниже в качестве Примеров).

Прежде всего, если рассматривать двухвалентный эпоксидный сшивающий агент и эпоксидный сшивающий агент с валентностью три или выше, использование последнего обеспечило большее значение усталостной долговечности.

Кроме того, что касается эпоксидных сшивающих агентов с валентностью три или выше, например, при исследовании пленок, полученных в первый день, усталостная долговечность значительно варьировалась даже в пленках, имеющих усталостную долговечность больше приемлемой границы в 240 минут.

Даже при использовании эпоксидного сшивающего агента с валентностью три или выше был случай, когда усталостная долговечность достигла своего пика в течение одного дня, а затем быстро снижалась, и мог быть достигнут лишь короткий срок годности при хранении. Кроме того, также был случай, когда усталостная долговечность достигла своего пика на второй день или позже, а затем снижалась, образуя плавную кривую, и был достигнут долгий срок годности при хранении, и было установлено, что результаты главным образом делятся на два случая.

В первом случае эпоксидный сшивающий агент имел высокую скорость растворения в воде и низкое соотношение распределения МИБК/вода, тогда как во втором случае эпоксидный сшивающий агент имел низкую скорость растворения в воде и высокое соотношение распределения МИБК/вода.

Скорость растворения в воде и распределение МИБК/вода, как правило, коррелируют со сроком годности при хранении; однако даже при высокой скорости растворения в воде срок годности при хранении обычно был долгим при условии, что соотношение распределения МИБК/вода было высоким. В настоящем изобретении может предпочтительно использоваться эпоксидный сшивающий агент, который удовлетворяет как вышеописанным требованиям к скорости растворения в воде, так и соотношению распределения МИБК/вода.

[0044] (4) Диспергатор эпоксидного сшивающего агента

Вышеописанный эпоксидный сшивающий агент необходимо поддерживать в равномерно диспергированном состоянии в композиция для формования методом окунания. При этом, что касается эпоксидного сшивающего агента, имеющего скорость растворения в воде от 10 до 70% или соотношение распределения МИБК/вода 27% или более, который используется в вариантах выполнения настоящего изобретения, со временем стало понятно, что имеется проблема, связанная с тем, что, чем меньше скорость растворения в воде или выше соотношение распределения МИБК/вода, тем труднее добавлять сшивающий агент в раствор латекса, и тем меньше вероятность диспергирования сшивающего агента в растворе латекса.

Естественно, эпоксидные сшивающие агенты, имеющие скорость растворения в воде более 90%, которые используются в красках на водной основе, не имеют проблем с диспергируемостью в воде; однако эпоксидные сшивающие агенты, имеющие скорость растворения в воде 90% или менее, которые используются красках на основе растворителя, растворяют с использованием диспергатора перед добавлением их в эластомер.

В частности, когда в воде растворен эпоксидный сшивающий агент, имеющий скорость растворения в воде 64% или менее или соотношение распределения МИБК/вода 50% или более, наблюдается мутность; в связи с этим считается необходимым диспергировать такой эпоксидный сшивающий агент с использованием диспергатора.

[0045] Диспергатор вышеописанного сшивающего агента предпочтительно представляет собой по меньшей мере один компонент, выбранный из группы, состоящей из низших одноатомных спиртов, гликолей, представленных следующей формулой (1), простых эфиров, представленных следующей формулой (2), и сложных эфиров, представленных следующей формулой (3):

[где R1 - водород или метильная группа; и n1 - целое число от 1 до 3]

[где R1 - водород или метильная группа; R2 - алифатическая углеводородная группа, имеющая от 1 до 5 атомов углерода; R3 - водород или алифатическая углеводородная группа, имеющая от 1 до 3 атомов углерода; и n2 - целое число от 0 до 3]

[где R1 - водород или метильная группа; R2 - алифатическая углеводородная группа, имеющая от 1 до 5 атомов углерода; и n3 - целое число от 0 до 3].

[0046] Примеры низших одноатомных спиртов включают в себя метанол и этанол.

Примеры гликолей, представленных формулой (1), включают в себя этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль и трипропиленгликоль.

Среди простых эфиров, представленных формулой (2) примеры простого гликолевого эфира включая в себя монометиловый эфир диэтиленгликоля, моноизопропиловый эфир диэтиленгликоля, монобутиловый эфир диэтиленгликоля, моноизобутиловый эфир диэтиленгликоля, монометиловый эфир триэтиленгликоля, монобутиловый эфир триэтиленгликоля, монометиловый эфир трипропиленгликоля и диметиловый эфир триэтиленгликоля. В качестве простого эфира, представленного формулой (2), также может использоваться простой эфир, в котором n2 равно 0.

Примеры сложных эфиров, представленных формулой (3), включают в себя ацетат моноэтилового эфира диэтиленгликоля и ацетат монобутилового эфира диэтиленгликоля.

При использовании вышеописанных диспергаторов эпоксидного сшивающего агента, любой из них может использоваться отдельно, или два или более из них могут использоваться в сочетании. Диспергатор (диспергаторы) предпочтительно используется без предварительного смешивания с водой.

[0047] Авторы настоящего изобретения изучили использование органического растворителя в качестве диспергатора, и, что касается органических растворителей, то в результате выбора тех, которые безвредны для тела человека, спирты оказались предпочтительными.

Среди спиртов хорошие результаты не были получены при использовании глицерина или высших спиртов.

Вследствие этого было обнаружено, что предпочтительно использовать спирт в качестве диспергатора эпоксидного сшивающего агента.

Среди спиртов предпочтительно использовать метанол, этанол или диэтиленгликоль, а с точки зрения летучести и воспламеняемости особенно предпочтительно использовать диэтиленгликоль.

Предполагается, что диэтиленгликоль предпочтителен, поскольку он имеет высокогидрофильные гликолевые группы и структуру простого эфира и в то же время содержит липофильную углеводородную структуру, и, следовательно, легко растворяется как в воде, так и в эластомере.

[0048] В композиции для формования методом окунания массовое соотношение эпоксидного сшивающего агента и диспергатора предпочтительно составляет от 1:4 до 1:1.

При использовании эпоксидного сшивающего агента, имеющего низкую скорость растворения в воде для приготовления композиции для формования методом окунания, предпочтительно предварительно растворить эпоксидный сшивающий агент в его диспергаторе, а затем смешать полученную дисперсию с другими компонентами композиции для формования методом окунания.

[0049] (5) Модификатор рН

Требуется, чтобы на описанном ниже этапе выдерживания композиция для формования методом окунания была отрегулирована таким образом, чтобы она была щелочной. Одна из причин этого заключается в ориентации -СООН в форме -СОО- в направлении внешней стороны от частицы эластомера для надлежащего выполнения металлического сшивания и, следовательно, обеспечения надлежащего межчастичного сшивания цинка, кальция и т.п. при использовании металлического сшивающего агента, например, оксида цинка и коагулянта, содержащего ионы кальция.

Предпочтительный рН составляет от 9,0 до 10,5, и при низком рН уменьшение ориентации -СООН наружу частиц не позволяет выполнять надлежащее сшивание, тогда как при высоком рН нарушается стабильность латекса.

В качестве модификатор рН могут использоваться один или более компонентов, выбранных из аммиака, аммониевых соединений, а минных соединений и гидроксидов щелочных металлов. Среди них предпочтительно использовать гидроксид щелочного металла, поскольку он позволяет легко регулировать условия изготовления, например, рН и условия гелеобразования, и среди гидроксидов щелочных металлов наиболее удобно использовать гидроксид калия (далее также называемый «КОН»). В описанных ниже примерах в качестве модификатора рН в основном использовали KOH.

Количество добавляемого модификатора рН составляет, например, от около 0,1 до около 4,0 частей по массе в расчете на 100 частей по массе эластомера, содержащегося в композиция для формования методом окунания; однако в промышленности модификатор рН обычно используют в количестве от около 1,8 до около 2,0 частей по массе.

[0050] (6) Металлический сшивающий агент

При использовании в качестве коагулянта соединения, содержащего ионы кальция, эластомер, образующий перчатки в соответствии с вариантами выполнения настоящего изобретения, имеет сшитую структуру в сочетании с ионными связями кальция.

Кальций легко элюируется в растворе искусственного пота, имитирующем человеческий пот, и может вызывать снижение прочности на растяжение. Кроме того, ионы кальция имеют больший ионный радиус, чем оксид цинка или алюминиевый комплекс, которые являются другими металлическими сшивающими агентами, и, следовательно, имеют недостаточную непроницаемость для органических растворителей. В связи с этим замена некоторых сшивок кальцием сшивками цинком или сшивками алюминием считается эффективной. Кроме того, прочность на растяжение и химическая стойкость могут регулироваться путем увеличения количества оксида цинка или алюминиевого комплекса. В частности, сшитый алюминий имеет преимущество в том, что он плохо элюируется в растворе, имитирующем пот, например, в растворе искусственного пота.

[0051] Мультивалентное металлическое соединение, используемое в качестве металлического сшивающего агента, ионно сшивает непрореагировавшие функциональные группы, содержащиеся в эластомере, например, карбоксильные группы. В качестве мультивалентного металлического соединения обычно используется оксид цинка, который представляет собой оксид двухвалентного металла. В дополнение, алюминий, который представляет собой трехвалентный металл, также может использоваться в качестве сшивающего агента после преобразования в комплекс. Алюминий имеет наименьший радиус ионов среди вышеописанных металлических сшивающих агентов и, таким образом, наиболее подходит для улучшения химической стойкости и прочности на растяжение; однако с алюминием сложно работать, поскольку большое количество делает полученную перчатку слишком жесткой.

Количество добавляемого оксида двухвалентного металла, например, оксида цинка и/или алюминиевого комплекса, составляет от 0,2 до 4,0 частей по массе, предпочтительно от 0,4 до 3,0 частей по массе, в расчете на 100 частей по массе эластомера, содержащегося в композиции для формования методом окунания. Практическое количество составляет, например, от 0,9 до 1,5 частей по массе.

[0052] Для использования алюминия в качестве сшивающего агента, когда он встраивается в соединение, его необходимо добавлять в XNBR-латекс в виде раствора от нейтрального до слабокислого.

Однако, когда водный раствор соли алюминия является нейтральным или слабокислым, он образует гели гидроксида алюминия и, следовательно, не может использоваться в качестве сшивающего агента. Для решения этой проблемы рассматривается применение способа использования многоосновной гидроксикарбоновой кислоты в качестве лиганда. В качестве многоосновной гидроксикарбоновой кислоты может использоваться водный раствор лимонной кислоты, яблочной кислоты, винной кислоты, молочной кислоты или т.п.

В частности, в качестве лиганда предпочтительно использовать яблочную кислоту с точки зрения прочности на растяжение и усталостной долговечности полученной перчатки или лимонную кислоту с точки зрения стабильности водного раствора алюминия.

[0053] (7) Другие компоненты

Композиция для формования методом окунания содержит вышеописанные компоненты и воду, и в дополнение к ним композиция для формования методом окунания обычно содержит другие возможные компоненты. Содержание воды в композиции для формования методом окунания обычно составляет, например, от 78 до 92% по массе.

[0054] Композиция для формования методом окунания может дополнительно содержать диспергатор. Диспергатор предпочтительно представляет собой анионное поверхностно-активное вещество, и его примеры включают в себя карбоксилаты, сульфонаты, фосфаты, полифосфаты, высокомолекулярные алкиларилсульфонаты, высокомолекулярные сульфированные нафталины и высокомолекулярные полимеры, полученные конденсацией нафталина/формальдегида, среди которых предпочтительно используется сульфонат.

[0055] В качестве диспергатора может использоваться коммерчески доступный продукт. Например, может использоваться «TAMOL NN9104», производимый компанией BASF Japan Ltd. Используемое количество предпочтительно составляет от около 0,5 до около 2,0 частей по массе в расчете на 100 частей по массе эластомера, содержащегося в композиции для формования методом окунания.

[0056] Композиция для формования методом окунания может дополнительно содержать множество других добавок. Примеры добавок включают в себя антиоксидант, пигмент и хелатообразователь. В качестве антиоксиданта может использоваться стерически затрудненный фенольный антиоксидант, например, WINGSTAY L. Кроме того, в качестве пигмента может использоваться, например, диоксид титана. В качестве хелатообразователя может использоваться этилендиаминтетраацетат натрия или т.п.

[0057] Композиция для формования методом окунания в соответствии с настоящими вариантами выполнения может быть приготовлена путем смешивания эластомера, эпоксидного сшивающего агента, модификатора рН и воды при необходимости с различными добавками, например, увлажнителем, диспергатором и антиоксидантом, с использованием обычных средств смешивания, например, смесителя.

[0058] 2. Способ изготовления перчатки

Перчатка в соответствии с настоящими вариантами выполнения может быть предпочтительно получена в соответствии со следующим способом изготовления.

Другими словами, перчатка в соответствии с настоящими вариантами выполнения может быть предпочтительно получена в соответствии со способом изготовления перчатки, включающим в себя:

(1) этап адгезии коагулянта (этап, на котором коагулянт прилипает к перчаточной форме);

(2) этап выдерживания (этап, на котором регулируют и перемешивают композицию для формования методом окунания);

(3) этап окунания (этап, на котором погружают перчаточную форму в композицию для формования методом окунания);

(4) этап гелеобразования (этап, на котором превращают пленку, образованную на перчаточной форме, в гель для получения предшественника отвержденной пленки);

(5) этап выщелачивания (этап, на котором удаляют примеси из предшественника отвержденной пленки, образованного на перчаточной форме);

(6) этап отбортовки (этап, на котором формируют валик на манжетном участке полученной перчатки);

(7) этап предварительного отверждения (этап, на котором нагревают и сушат предшественник отвержденной пленки при температуре ниже, чем температура на последующем этапе отверждения), который представляет собой возможный этап; и

(8) этап отверждения (этап, на котором нагревают и сушат предшественник отверждеенной пленки при температуре, необходимой для реакции сшивания),

причем этапы (3)-(8) выполняют в указанном порядке.

Вышеописанный способ изготовления также включает в себя способ изготовления перчатки на основе так называемого двойного окунания, в котором дважды повторяют этапы (3) и (4).

[0059] Здесь следует отметить, что выражение «предшественник отвержденной пленки», используемое в настоящем документе, относится к пленке, образованной из эластомера, агрегированного на перчаточной форме за счет коагулянта на этапе окунания, причем эта пленка в некоторой степени превратилась в гель за счет диспергирования в ней кальция на последующем этапе гелеобразования, но не подверглась окончательному отверждению.

[0060] Каждый из вышеописанных этапов будет подробно описан ниже.

(1) Этап адгезии коагулянта

(a) Форму или шаблон (перчаточную форму) погружают в раствор коагулянта, который содержит коагулянт и ионы Са2+ в качестве гелеобразователя в количестве от 5 до 40% по массе, предпочтительно от 8 до 35% по массе. На этом этапе при необходимости, определяют период, в течение которого коагулянт и т.п. прилипает к поверхности формы или шаблона, и обычно этот период составляет от 10 до 20 секунд или около того. В качестве коагулянта может использоваться нитрат кальция или хлорид кальция. Также может использоваться другая неорганическая соль, имеющая эффект осаждения эластомера. Среди них предпочтительно используется нитрат кальция. Коагулянт обычно используют в виде водного раствора, содержащего коагулянт в количестве от 5 до 40% по массе.

Кроме того, предпочтительно, чтобы раствор, содержащий коагулянт, также содержал стеарат калия, стеарат кальция, минеральное масло, масло на основе сложного эфира или т.п. в качестве антиадгезионного агента в количестве от 0,5 до 2% по массе или около того, например, около 1% по массе.

(b) Форму или шаблон, к которому прилип раствор коагулянта, помещают в печь, имеющую внутреннюю температуру от около 110°C до около 140°C на 1-3 минуты для сушки раствора коагулянта и, следовательно, закрепления коагулянта на всей поверхности перчаточной формы или ее части. Следует отметить, что на этом этапе перчаточная форма имеет температуру поверхности около 60°C после сушки, и это оказывает влияние на последующие реакции.

(c) Кальций не только действует в качестве коагулянта для образования пленки на поверхности перчаточной формы, но также содействует функции сшивания на существенном участке перчатки, которая будет получена в конченом итоге. Можно сказать, что добавляемый позже металлический сшивающий агент компенсирует недостатки кальция с точки зрения функции сшивания.

[0061] (2) Этап выдерживания

(a) Как описано выше в разделе, касающемся модификатора рН композиции для формования методом окунания, этап выдерживания представляет собой этап, на котором регулируют рН композиции для формования методом окунания в соответствии с одним вариантом выполнения настоящего изобретения до 9,0 или выше и перемешивают эту композицию для формования методом окунания. Считается, что за счет этого этапа компоненты в композиции для формования методом окунания распределяются и гомогенизируются.